SH/T 3603-2009

基本信息

标准号: SH/T 3603-2009

中文名称:石油化工钢结构防腐蚀涂料应用技术规程

标准类别:石油化工行业标准(SH)

标准状态:现行

发布日期:2009-12-04

出版语种:简体中文

下载格式:.rar .pdf

下载大小:8943222

标准分类号

关联标准

出版信息

出版社:中国石化出版社

标准价格:0.0 元

出版日期:2010-06-01

相关单位信息

发布部门:中华人民共和国工业和信息化部

标准简介

本规程规定了石油化工钢结构防腐蚀涂料应用技术要求。适用于受气态介质腐蚀作用下的石油化工钢结构防腐蚀涂料的应用、施工及验收。本规程不适用于钢制设备,不适用于其它介质及由于杂散电流引起的钢结构腐蚀。 SH/T 3603-2009 石油化工钢结构防腐蚀涂料应用技术规程 SH/T3603-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS87.020

(高清正版) SH-T3603-2009

备案号:JTOT5-20TU

中华人民共和国石油化工行业标准SH/T3603—2009

石油化工钢结构防腐蚀涂料

应用技术规程

Technical specification forthecoatinganticorrosionof steel structuresinpetrochemical industry2009-12-04发布

2010-06-01

中华人民共和国工业和信息化部实施

范围·

规范性引用文件。

术语和定义

腐蚀性分级

基本规定

防腐蚀涂料·

钢结构防腐蚀涂料工程的施工及验收·7.1

一般规定

钢结构表面处理

7.3·涂装施工

7.4·质量检验

8安全、卫生和环境保护

附录A(资料性附录)防腐蚀涂层配套示例·目

附录B(资料性附录)每道工序的检验项目、方法、频率和标准用词说明

附:条文说明

SH/T3603—2009

SH/T3603—2009

本规程是根据国家发展和改革委员会办公厅《2004年行业标准项目计划》(发改办工业[2004]872号文),由中国石油化工集团公司组织中国石化集团上海工程有限公司主编。本规程共分8章和2个资料性附录。主要内容包括:范围、规范性引用文件、术语、腐蚀性分级、基本规定、防腐蚀涂料、钢结构防腐蚀涂料工程的施工及验收、安全、卫生和环境保护。本规程由中国石油化工集团公司建筑设计技术中心站管理,由中国石化集团上海工程有限公司负责解释。

本规程在实施过程中,如发现需要修改或补充之处,请将意见和有关资料提供给管理单位和主编单位,以便今后修订时参考。

管理单位:中国石油化工集团公司建筑设计技术中心站通讯地址:河南省洛阳市中州西路27号邮政编码:471003

话:037964887187

真:0379-64887187

主编单位:中国石化集团上海工程有限公司通讯地址:上海市浦东新区张杨路769号银河大厦邮政编码:200120

参编单位:阿克苏·诺贝尔工业油漆(苏州)有限公司扬州美涂士金陵特种涂料有限公司主要起草人:章健此内容来自标准下载网

黄国良

主要审查人:王松生

嵇转平

本规程为首次发布。

何国富

黄左坚

黄国良

吴绍平

王耀东

陈进伟

许兰生

黄文岐

刘雄光

张克峰

张新敏

聂向东

黄月年

许劫卡大荣

何国富任意王超李云忠

董以富

1范围

SH/T3603—2009

石油化工钢结构防腐蚀涂料应用技术规程本规程规定了石油化工钢结构防腐蚀涂料使用环境的腐蚀性分级、涂层干膜厚度和配套要求、施工检验以及安全、卫生和环境保护方面的要求。本规程适用于受气态介质腐蚀作用下的石油化工钢结构防腐蚀涂料的应用、施工及验收。不适用于钢制设备,不适用于其它介质及由于杂散电流引起的钢结构腐蚀。2规范性引用文件

下列文件中的条款通过本规程的引用而成为本规程的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括堪误的内容)或修订版均不适用于本规程,然而,鼓励根据本规程达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规程。GB/T5210漆膜附着力测定法(拉开法)GB8923涂装前钢材表面锈蚀等级和除锈等级GB9286色漆和清漆划格法试验

GB/T13288涂装前钢材表面粗糙度等级的评定GB50205钢结构工程施工质量验收规范GB50212

建筑防腐蚀工程施工及验收规范SH3043石油化工设备管道钢结构表面色和标志规定SH3505

SH3507

石油化工施工安全技术规程

石油化工钢结构工程施工及验收规范3术语和定义

下列术语和定义适用于本规程。3.1

涂料coating

涂覆于物体表面能形成具有保护、装饰或特殊性能(如绝缘、防腐等)的固态涂膜的液体或固体材料。3.2

涂膜coatingfilm

将涂料均匀地涂覆于物体表面上所形成的连续的膜。3.3

底层底漆primer

多层涂装时,直接涂覆于钢材表面上的涂料。3.4

二道底漆sealer

多层涂装时,用来修正不平整底漆表面的涂料。3.5

中间层中间漆intermediatecoat介于底层与面层之间的涂层。

注:中问漆或中间层的主要作用是较多地增加防腐蚀涂层的厚度,且能与底漆的面层和面漆底层良好附着。1

SH/T3603—2009

面层面漆topcoat/finish

多层涂装时,涂覆于最上面的一涂料。

附着物contaminants

附着在钢结构表面上

焊接飞溅物、可溶性盐类、油脂、污垢附着力

adhesfo

漆膜与被涂物两种物质衰面通过物理和化学的作用结合在一起的牢固程度。3.9

铁锈和旧漆涂层等。

涂层配套

coatingEystem

能相容的各类涂层间在材料选用、结构搭配、涂装工艺等方面合理组合形成的复3.10

防护层使角年限

lifespanofprotectivelayer

征确施工和正常使用、维护的情况下,构件防护层的合理使用年限在合理役计

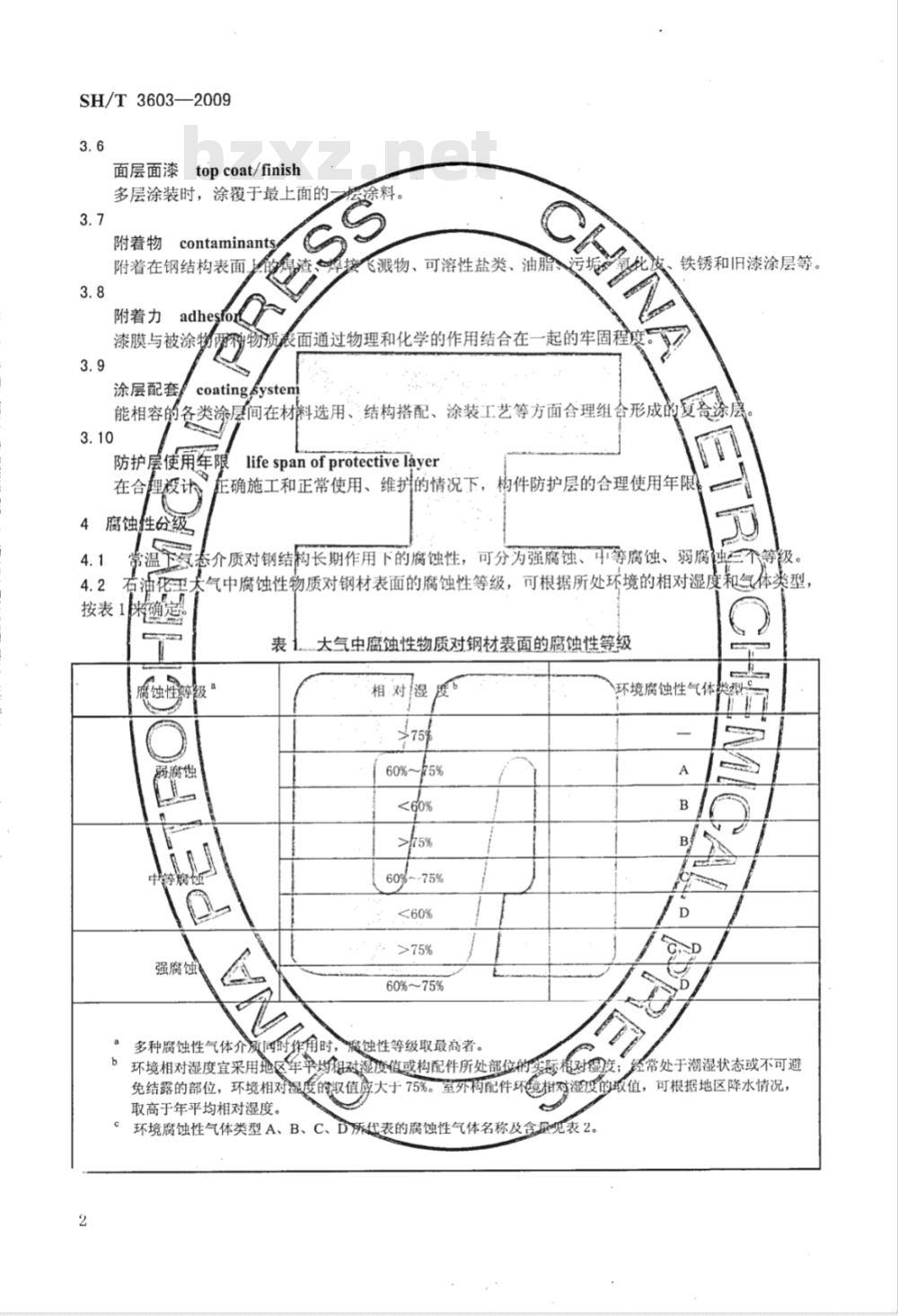

腐蚀性分级

常温下气态介质对钢结构长期作用下的腐蚀性,可分为强腐蚀、中等腐蚀、弱腐个等级。

有油花工太气中腐蚀性物质对钢材表面的腐蚀性等级,可根据所处环境的相对湿度和气体类型,按表1

大气中腐蚀性物质对钢材表面的腐蚀性等级表

展蚀性

弱腐蚀

强腐蚀

相对湿

60%~5%

60%~75%

环境腐蚀性气体

多种腐蚀性气体介质间时角时,腐蚀性等级取最高者。环境相对湿度宜采用地区年平均租对湿度值或构配件所处部位的实际柜对湿度;经常处于潮湿状态或不可避

免结露的部位,环境相对混度的取值应大于75%。室外构配件环镜柑对湿及的取值,可根据地区降水情况,取高于年平均相对湿度。

℃环境腐蚀性气体类型A、B、C、D所代表的腐蚀性气体名称及含量见表2。2

4.3环境腐蚀性气体类型、名称及含量见表2。表2环境腐蚀性气体类型名称及含量环境腐蚀性

气体类型

基本规定

腐蚀性气体名称

三氧化碳

二氧化硫

氟化氢

硫化氢

氮的氧化物

氯化氢

一蚀物质含量

环境腐蚀性

气体类型

SH/T3603-—2009

腐蚀性物质名称

氮的氧化物

二氧化硫

氟化氢

硫化氢

氮的氧化物

氮化氢

腐蚀物质含量

10~200

10~100

ip~100

腐蚀性等级为强腐蚀、中等腐蚀时,桁架、柱、主梁等重要钢构件不应采用格构式和冷弯薄壁型钢。

5.2腐蚀性等级为强腐蚀时,不宜采用吊索式、悬索式结构形式。当采用吊索式、悬索式结构时,应采用镀锌钢绞线、外套塑料保护套、具有防强腐蚀措施的钢绞线。5.3钢结构杆件截面形式应符合下列要求:)钢结构杆件应采用实腹式或闭口截面,闭口截面端部应封闭;6)角角钢组成的T形截面或由槽钢组成的工字形截面,当腐蚀性等级为强腐蚀、中等腐蚀时不应采用:当腐蚀性等级为弱腐蚀时不宜采用;(采用型钢组合的杆件,其型钢间的空隙宽度应满足图1和图2的要求。a(mm

100200.300_400.500m

0-1000

图1构件断面之间最小空隙宽度和最天进深深度之间的关系3

SH/T3603—2009

a(mm)

205000

h(mm)

1002003004005006007008009001000图2构件断面与围护体表面之间最小空隙宽度和最大进深深度之间的关系5.4钢结构杆件截面的最小厚度应符合下列规定:a)采用角钢组合的屋架、托架、天窗架的弦杆和端部斜杆等重要杆件及节点板的厚度,不应小于8mm;其它杆件的厚度不应小于6mm;采用钢板组合的杆件的厚度,不应小于6mm;b)

c)闭口截面杆件的厚度,不应小于4mm;d)生产装置钢结构的吊杆或拉杆如采用圆钢,其直径不应小于20mm。5.5桁架、柱、主梁等重要钢构件和矩形闭口截面杆件的焊缝,应采用连续焊缝。角焊缝的焊脚尺寸不应小于8mm:当杆件厚度小于8mm,焊脚尺寸不应小于杆件厚度。梁、柱截面的加劲肋板应切角并不得焊死。

5.6当受力构件采用T型钢或钢板组合时,应采用双面连续焊缝。5.7钢结构采用的焊条、螺栓、节点板等构件连接材料的耐腐蚀性能,不应低于构件主体材料的耐腐蚀性能。

5.8钢结构构件的基层应符合下列规定:a):钢结构构件基层在涂装前宜优先采用喷射或抛射除锈,其最低除锈等级应符合表3要求:表3钢结构构件基层最低除锈等级涂料品种

沥青涂料

醇酸涂料、氯化橡胶涂料、环氧类涂料乙烯类涂料、其他树脂类涂料

各类富锌底漆

注:钢结构表面喷射或抛射处理后,表面粗糙度宜为40um到75um。最低除锈等级

Sa2或St2

Sa2或St3

b)钢材表面锈蚀等级和除锈等级标准应符合GB8923中典型样板照片的要求。5.9钢结构防腐蚀涂料表面色应符合SH3043的规定。6防腐蚀涂料

常用防腐蚀涂料的性能见表4。

涂料名称

氯化橡胶涂料

高氯化聚乙烯

醇酸类涂料

环氧涂料

丙烯酸

聚氨酯涂料

沥青涂料

无机富锌涂料

防腐蚀涂料的性能

注:表中“〇”表示性能优良,推荐使用;“O”表示性能良好,可使用;“X”SH/T3603—2009

与基层

附着力

表示性能差,不宜使用。

6.2对不同腐蚀性等级环境、不同的防护层使用年限,钢构件防腐蚀涂层漆的干膜厚度宜满足表5要求。

表5钢构件防腐蚀涂层漆干膜厚度腐蚀程度

弱腐蚀

中等腐蚀

强腐蚀

防护层使用年限

5年以下

5年~10年

10年~15年

5年以下

5年~10年

10年~15年

5年以下

5年~10年,

10年~15年

干膜厚度,um

240(含锌粉)

280(不含锌粉)

注:表中所列的干膜厚度是一般情况下的要求,设计可以视具体防腐蚀涂料及配套的不同作调整。6.3钢结构构件在非腐蚀性环境下,其涂层干膜厚度:室外不宜少于150um,室内不宜少于125um。6.4当选用无机富锌底漆时,钢结构表面上的底层涂料附着力应大于3MPa;选用其他类型底漆时,附着力应大于5MPa。

6.5防腐蚀涂层配套

6.5.1防腐蚀涂层配套,应符合下列要求:a)

涂层之间应有良好的配套性;

同一涂层系统中的涂料配套,宜选用同一厂家的产品;乙烯磷化底漆不得与呈碱性反应的底漆配套使用;无机富锌底漆的后道漆必须具有耐碱性;环氧富锌底漆的后道漆宜采用环氧云铁漆作为过渡漆;5

SH/T3603—2009

当选用的涂料需要提高涂层厚度或需要提高涂层间的附着力时,可增加相配套的中间漆;当表面涂防火涂料时,防腐蚀底漆应与防火涂料相适应。防腐蚀涂层配套,应根据所选用涂料的品种、防护层使用年限等综合因素确定,参见附录A。6.5.2

钢结构防腐蚀涂料工程的施工及验收7

一般规定

7.1.1钢结构防腐蚀料

SH3507的有关要求。

7.1.2涂料产品应

工级质量检验除满足本规程的规定外,金GB50212、GB50205和

有质量证明文件,其质量不得低于国家有关标准的规症7.1.3产品质量证明文件,

应包括下列内容!

a)产品质量合格证及材料检测报告:.b)质量技术指标及检测方法;复验报告或术鉴定文件。

7.2钢结构表面处理

钢结构表面处理过程的工作环境:空气相对湿度应低于85%;钢结构表面温温度3℃

在不利的气候条件下,应采取有效的措施,如:遮盖、采暖和除湿等措施,至少应高出露点

以满定要求。

钢结构表面在进行喷射或者手工/动力工具打磨处理之前,应清除焊渣、飞溅等附着物,清洗表面可见的油脂及其它污物,并符合图3-及以下要求:a)

钢材边上的尖角毛刺,用砂轮打磨至半径为2mm的圆角;切割边的峰谷差超过1mm时,打磨到-1mm以下,对坚硬的熔渣表面要进行打磨处理;切割边

焊缝上深为0,8mm以上的咬口,进行补焊处理;咬边

飞溅:

剥落:

焊接产生的飞溅要打磨光顺;

钢材表面的剥落,用砂轮修整;深度在0.8mm以上的要补焊处理,焊缝接头,以及表面有2mm,以上的凸出或有锋利突出时,砂轮打磨光顺

割面:打磨掉坚硬层。

灰焰切

锐边打磨光顺

焊缝的咬边,补焊并打磨

飞溅的铲除或打磨

工焊缝上的毛刺等,打磨光顺

钢结构打磨处理示意图

钢板表面的起鳞,打磨光滑

切割面,打磨光顺

SH/T3603—2009

7.2.3已经处理的钢结构表面,不得再次污染,当受到二次污染时,应再次进行表面处理。7.3涂装施工

7.3.1涂装方法应根据涂料的物理性能、施工条件、钢结构的形状及产品的施工要求等综合因素确定。7.3.2钢结构表面除锈后,胡对漫度低于70%时,应在4h内除装完华底漆;相对湿度低于50%,大气漆,相对湿度在≥70%到 85%脂

污染程度较低时,应在86丙

7.3.3涂漆时,相对湿度不得火

7.3.4雨天、下雪

7.3.5涂料系统

一道涂层用粗砂

(预涂),

应在2h内涂装完毕底漆。

65%,钢材表面温度应至少高出露点温度3℃

气条件不宜露天作业。

芝间的涂覆间隔时间应严格按照涂料制造厂的规定极行。超过此时间,应将前再进行涂漆,以保证涂层间的附着力。道涂层的施

工,在焊缝、角落、自由边以及喷涂不能很好进行的地方都应用刷子进行条涂达到要求的漆膜厚度。

涂料的混合应符合下列要求:

双组分涂料的基料与固化剂应严格按说明书的要求进行配比,并使用机械搅a)

罐后需搅拌均匀方可使用;

单组分涂料开

醇溶性无机硅酸锌底漆,在两组分混合时,应将锌粉缓缓倒入基料,同时进行机械搅拌,不得反向操作,将基料倒入锌粉;

稀释剂的添加应根据产品说明书的要求进行。防腐蚀涂料施工结束后,涂层应根据说明书的要求进行养护。在养护期间,注意涂表面不

受到污染、机械压力、化学品侵蚀等。7.4

质量检验

质量检验人员应是专业的防腐蚀技术人员。7.4.2

道工序的质量检验合格后方可进行下一道工序的施工。检验方法、频率及标准可参考附录表面除锈结束后,

应对表面处理的质量进行检查,合格后方能进行涂装。钢结构表面喷射或抛射处锂后,表面粗糙度应按GB/T13288进行检测。涂装过程中,应使用湿膜测厚仪及时测定湿膜厚度。每层涂装时应对前一涂层进行外观检查,7.4.4

如发现有漏涂、流挂、起皱等缺陷,应及时进行处理,达到要求后方能进行下道漆的施工。涂装结束后,进行涂膜的外观检查,表面额色应均勺匀一致,涂膜没有流挂、桔皮、起泡、针孔和裂纹等缺陷。7.4.5漆膜固化干燥后,应进行总的干膜厚度测定。85%的测量点读数应达到规定的主膜厚度,没有达到规定虞度的,15%测量点的读数应达到规定膜厚的85%以上。7.4.6

涂层附看力应符合本规程或设计的要求。当漆膜厚度小于等于250um时,应按GB9286进行测

试。当漆膜厚度大升250um时,宜按GB/T5210进行测底。附着力测试结束后粒立即对测试部位进行

修补。无机硅酸锌涂料只能做拉开法测试。8安全、卫生和环境保护

全技术和劳动保护,除应符合本规程规定外,8.1

防腐蚀工程的安全

境与健康的规定。

13505和现场安全、环

8.2参加防腐蚀工程的施工作和管理人员,施工前应进行安全技术教育,制订安全操作规定。8.3通风不良的情况下应有通疯持8.4在易燃、易爆区域内动火时

应采取防范措施,办理动炎

可动火。

8.5进人油库、易燃、易爆区域和地沟阴井等密闭处时,严禁携带其它易产生火花、静电的物品,并按规定着装。

SH/T3603—2009

8.6临时用电线路、设备,应经认真检查,符合安全使用要求后,方可使用。用电设备进行接地;在防爆区域内施工,应采用防爆电器开关,其照明灯具应采用防爆灯。8.7高处作业时,使用的脚手架、吊架、靠梯和安全带等,认真检查合格后,方可使用。8.8当进行防腐蚀施工时,操作人员必须穿戴防护用品,并应按规定佩戴防毒面具。8.9易燃、易爆和有毒材料不得堆放在施工现场,应存防在专用库房内,并设有专人管理。8.10现场作业场所应保持清洁,作业结束后,应将残存的可燃、有毒物料及杂物清理干净。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

(高清正版) SH-T3603-2009

备案号:JTOT5-20TU

中华人民共和国石油化工行业标准SH/T3603—2009

石油化工钢结构防腐蚀涂料

应用技术规程

Technical specification forthecoatinganticorrosionof steel structuresinpetrochemical industry2009-12-04发布

2010-06-01

中华人民共和国工业和信息化部实施

范围·

规范性引用文件。

术语和定义

腐蚀性分级

基本规定

防腐蚀涂料·

钢结构防腐蚀涂料工程的施工及验收·7.1

一般规定

钢结构表面处理

7.3·涂装施工

7.4·质量检验

8安全、卫生和环境保护

附录A(资料性附录)防腐蚀涂层配套示例·目

附录B(资料性附录)每道工序的检验项目、方法、频率和标准用词说明

附:条文说明

SH/T3603—2009

SH/T3603—2009

本规程是根据国家发展和改革委员会办公厅《2004年行业标准项目计划》(发改办工业[2004]872号文),由中国石油化工集团公司组织中国石化集团上海工程有限公司主编。本规程共分8章和2个资料性附录。主要内容包括:范围、规范性引用文件、术语、腐蚀性分级、基本规定、防腐蚀涂料、钢结构防腐蚀涂料工程的施工及验收、安全、卫生和环境保护。本规程由中国石油化工集团公司建筑设计技术中心站管理,由中国石化集团上海工程有限公司负责解释。

本规程在实施过程中,如发现需要修改或补充之处,请将意见和有关资料提供给管理单位和主编单位,以便今后修订时参考。

管理单位:中国石油化工集团公司建筑设计技术中心站通讯地址:河南省洛阳市中州西路27号邮政编码:471003

话:037964887187

真:0379-64887187

主编单位:中国石化集团上海工程有限公司通讯地址:上海市浦东新区张杨路769号银河大厦邮政编码:200120

参编单位:阿克苏·诺贝尔工业油漆(苏州)有限公司扬州美涂士金陵特种涂料有限公司主要起草人:章健此内容来自标准下载网

黄国良

主要审查人:王松生

嵇转平

本规程为首次发布。

何国富

黄左坚

黄国良

吴绍平

王耀东

陈进伟

许兰生

黄文岐

刘雄光

张克峰

张新敏

聂向东

黄月年

许劫卡大荣

何国富任意王超李云忠

董以富

1范围

SH/T3603—2009

石油化工钢结构防腐蚀涂料应用技术规程本规程规定了石油化工钢结构防腐蚀涂料使用环境的腐蚀性分级、涂层干膜厚度和配套要求、施工检验以及安全、卫生和环境保护方面的要求。本规程适用于受气态介质腐蚀作用下的石油化工钢结构防腐蚀涂料的应用、施工及验收。不适用于钢制设备,不适用于其它介质及由于杂散电流引起的钢结构腐蚀。2规范性引用文件

下列文件中的条款通过本规程的引用而成为本规程的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括堪误的内容)或修订版均不适用于本规程,然而,鼓励根据本规程达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规程。GB/T5210漆膜附着力测定法(拉开法)GB8923涂装前钢材表面锈蚀等级和除锈等级GB9286色漆和清漆划格法试验

GB/T13288涂装前钢材表面粗糙度等级的评定GB50205钢结构工程施工质量验收规范GB50212

建筑防腐蚀工程施工及验收规范SH3043石油化工设备管道钢结构表面色和标志规定SH3505

SH3507

石油化工施工安全技术规程

石油化工钢结构工程施工及验收规范3术语和定义

下列术语和定义适用于本规程。3.1

涂料coating

涂覆于物体表面能形成具有保护、装饰或特殊性能(如绝缘、防腐等)的固态涂膜的液体或固体材料。3.2

涂膜coatingfilm

将涂料均匀地涂覆于物体表面上所形成的连续的膜。3.3

底层底漆primer

多层涂装时,直接涂覆于钢材表面上的涂料。3.4

二道底漆sealer

多层涂装时,用来修正不平整底漆表面的涂料。3.5

中间层中间漆intermediatecoat介于底层与面层之间的涂层。

注:中问漆或中间层的主要作用是较多地增加防腐蚀涂层的厚度,且能与底漆的面层和面漆底层良好附着。1

SH/T3603—2009

面层面漆topcoat/finish

多层涂装时,涂覆于最上面的一涂料。

附着物contaminants

附着在钢结构表面上

焊接飞溅物、可溶性盐类、油脂、污垢附着力

adhesfo

漆膜与被涂物两种物质衰面通过物理和化学的作用结合在一起的牢固程度。3.9

铁锈和旧漆涂层等。

涂层配套

coatingEystem

能相容的各类涂层间在材料选用、结构搭配、涂装工艺等方面合理组合形成的复3.10

防护层使角年限

lifespanofprotectivelayer

征确施工和正常使用、维护的情况下,构件防护层的合理使用年限在合理役计

腐蚀性分级

常温下气态介质对钢结构长期作用下的腐蚀性,可分为强腐蚀、中等腐蚀、弱腐个等级。

有油花工太气中腐蚀性物质对钢材表面的腐蚀性等级,可根据所处环境的相对湿度和气体类型,按表1

大气中腐蚀性物质对钢材表面的腐蚀性等级表

展蚀性

弱腐蚀

强腐蚀

相对湿

60%~5%

60%~75%

环境腐蚀性气体

多种腐蚀性气体介质间时角时,腐蚀性等级取最高者。环境相对湿度宜采用地区年平均租对湿度值或构配件所处部位的实际柜对湿度;经常处于潮湿状态或不可避

免结露的部位,环境相对混度的取值应大于75%。室外构配件环镜柑对湿及的取值,可根据地区降水情况,取高于年平均相对湿度。

℃环境腐蚀性气体类型A、B、C、D所代表的腐蚀性气体名称及含量见表2。2

4.3环境腐蚀性气体类型、名称及含量见表2。表2环境腐蚀性气体类型名称及含量环境腐蚀性

气体类型

基本规定

腐蚀性气体名称

三氧化碳

二氧化硫

氟化氢

硫化氢

氮的氧化物

氯化氢

一蚀物质含量

环境腐蚀性

气体类型

SH/T3603-—2009

腐蚀性物质名称

氮的氧化物

二氧化硫

氟化氢

硫化氢

氮的氧化物

氮化氢

腐蚀物质含量

10~200

10~100

ip~100

腐蚀性等级为强腐蚀、中等腐蚀时,桁架、柱、主梁等重要钢构件不应采用格构式和冷弯薄壁型钢。

5.2腐蚀性等级为强腐蚀时,不宜采用吊索式、悬索式结构形式。当采用吊索式、悬索式结构时,应采用镀锌钢绞线、外套塑料保护套、具有防强腐蚀措施的钢绞线。5.3钢结构杆件截面形式应符合下列要求:)钢结构杆件应采用实腹式或闭口截面,闭口截面端部应封闭;6)角角钢组成的T形截面或由槽钢组成的工字形截面,当腐蚀性等级为强腐蚀、中等腐蚀时不应采用:当腐蚀性等级为弱腐蚀时不宜采用;(采用型钢组合的杆件,其型钢间的空隙宽度应满足图1和图2的要求。a(mm

100200.300_400.500m

0-1000

图1构件断面之间最小空隙宽度和最天进深深度之间的关系3

SH/T3603—2009

a(mm)

205000

h(mm)

1002003004005006007008009001000图2构件断面与围护体表面之间最小空隙宽度和最大进深深度之间的关系5.4钢结构杆件截面的最小厚度应符合下列规定:a)采用角钢组合的屋架、托架、天窗架的弦杆和端部斜杆等重要杆件及节点板的厚度,不应小于8mm;其它杆件的厚度不应小于6mm;采用钢板组合的杆件的厚度,不应小于6mm;b)

c)闭口截面杆件的厚度,不应小于4mm;d)生产装置钢结构的吊杆或拉杆如采用圆钢,其直径不应小于20mm。5.5桁架、柱、主梁等重要钢构件和矩形闭口截面杆件的焊缝,应采用连续焊缝。角焊缝的焊脚尺寸不应小于8mm:当杆件厚度小于8mm,焊脚尺寸不应小于杆件厚度。梁、柱截面的加劲肋板应切角并不得焊死。

5.6当受力构件采用T型钢或钢板组合时,应采用双面连续焊缝。5.7钢结构采用的焊条、螺栓、节点板等构件连接材料的耐腐蚀性能,不应低于构件主体材料的耐腐蚀性能。

5.8钢结构构件的基层应符合下列规定:a):钢结构构件基层在涂装前宜优先采用喷射或抛射除锈,其最低除锈等级应符合表3要求:表3钢结构构件基层最低除锈等级涂料品种

沥青涂料

醇酸涂料、氯化橡胶涂料、环氧类涂料乙烯类涂料、其他树脂类涂料

各类富锌底漆

注:钢结构表面喷射或抛射处理后,表面粗糙度宜为40um到75um。最低除锈等级

Sa2或St2

Sa2或St3

b)钢材表面锈蚀等级和除锈等级标准应符合GB8923中典型样板照片的要求。5.9钢结构防腐蚀涂料表面色应符合SH3043的规定。6防腐蚀涂料

常用防腐蚀涂料的性能见表4。

涂料名称

氯化橡胶涂料

高氯化聚乙烯

醇酸类涂料

环氧涂料

丙烯酸

聚氨酯涂料

沥青涂料

无机富锌涂料

防腐蚀涂料的性能

注:表中“〇”表示性能优良,推荐使用;“O”表示性能良好,可使用;“X”SH/T3603—2009

与基层

附着力

表示性能差,不宜使用。

6.2对不同腐蚀性等级环境、不同的防护层使用年限,钢构件防腐蚀涂层漆的干膜厚度宜满足表5要求。

表5钢构件防腐蚀涂层漆干膜厚度腐蚀程度

弱腐蚀

中等腐蚀

强腐蚀

防护层使用年限

5年以下

5年~10年

10年~15年

5年以下

5年~10年

10年~15年

5年以下

5年~10年,

10年~15年

干膜厚度,um

240(含锌粉)

280(不含锌粉)

注:表中所列的干膜厚度是一般情况下的要求,设计可以视具体防腐蚀涂料及配套的不同作调整。6.3钢结构构件在非腐蚀性环境下,其涂层干膜厚度:室外不宜少于150um,室内不宜少于125um。6.4当选用无机富锌底漆时,钢结构表面上的底层涂料附着力应大于3MPa;选用其他类型底漆时,附着力应大于5MPa。

6.5防腐蚀涂层配套

6.5.1防腐蚀涂层配套,应符合下列要求:a)

涂层之间应有良好的配套性;

同一涂层系统中的涂料配套,宜选用同一厂家的产品;乙烯磷化底漆不得与呈碱性反应的底漆配套使用;无机富锌底漆的后道漆必须具有耐碱性;环氧富锌底漆的后道漆宜采用环氧云铁漆作为过渡漆;5

SH/T3603—2009

当选用的涂料需要提高涂层厚度或需要提高涂层间的附着力时,可增加相配套的中间漆;当表面涂防火涂料时,防腐蚀底漆应与防火涂料相适应。防腐蚀涂层配套,应根据所选用涂料的品种、防护层使用年限等综合因素确定,参见附录A。6.5.2

钢结构防腐蚀涂料工程的施工及验收7

一般规定

7.1.1钢结构防腐蚀料

SH3507的有关要求。

7.1.2涂料产品应

工级质量检验除满足本规程的规定外,金GB50212、GB50205和

有质量证明文件,其质量不得低于国家有关标准的规症7.1.3产品质量证明文件,

应包括下列内容!

a)产品质量合格证及材料检测报告:.b)质量技术指标及检测方法;复验报告或术鉴定文件。

7.2钢结构表面处理

钢结构表面处理过程的工作环境:空气相对湿度应低于85%;钢结构表面温温度3℃

在不利的气候条件下,应采取有效的措施,如:遮盖、采暖和除湿等措施,至少应高出露点

以满定要求。

钢结构表面在进行喷射或者手工/动力工具打磨处理之前,应清除焊渣、飞溅等附着物,清洗表面可见的油脂及其它污物,并符合图3-及以下要求:a)

钢材边上的尖角毛刺,用砂轮打磨至半径为2mm的圆角;切割边的峰谷差超过1mm时,打磨到-1mm以下,对坚硬的熔渣表面要进行打磨处理;切割边

焊缝上深为0,8mm以上的咬口,进行补焊处理;咬边

飞溅:

剥落:

焊接产生的飞溅要打磨光顺;

钢材表面的剥落,用砂轮修整;深度在0.8mm以上的要补焊处理,焊缝接头,以及表面有2mm,以上的凸出或有锋利突出时,砂轮打磨光顺

割面:打磨掉坚硬层。

灰焰切

锐边打磨光顺

焊缝的咬边,补焊并打磨

飞溅的铲除或打磨

工焊缝上的毛刺等,打磨光顺

钢结构打磨处理示意图

钢板表面的起鳞,打磨光滑

切割面,打磨光顺

SH/T3603—2009

7.2.3已经处理的钢结构表面,不得再次污染,当受到二次污染时,应再次进行表面处理。7.3涂装施工

7.3.1涂装方法应根据涂料的物理性能、施工条件、钢结构的形状及产品的施工要求等综合因素确定。7.3.2钢结构表面除锈后,胡对漫度低于70%时,应在4h内除装完华底漆;相对湿度低于50%,大气漆,相对湿度在≥70%到 85%脂

污染程度较低时,应在86丙

7.3.3涂漆时,相对湿度不得火

7.3.4雨天、下雪

7.3.5涂料系统

一道涂层用粗砂

(预涂),

应在2h内涂装完毕底漆。

65%,钢材表面温度应至少高出露点温度3℃

气条件不宜露天作业。

芝间的涂覆间隔时间应严格按照涂料制造厂的规定极行。超过此时间,应将前再进行涂漆,以保证涂层间的附着力。道涂层的施

工,在焊缝、角落、自由边以及喷涂不能很好进行的地方都应用刷子进行条涂达到要求的漆膜厚度。

涂料的混合应符合下列要求:

双组分涂料的基料与固化剂应严格按说明书的要求进行配比,并使用机械搅a)

罐后需搅拌均匀方可使用;

单组分涂料开

醇溶性无机硅酸锌底漆,在两组分混合时,应将锌粉缓缓倒入基料,同时进行机械搅拌,不得反向操作,将基料倒入锌粉;

稀释剂的添加应根据产品说明书的要求进行。防腐蚀涂料施工结束后,涂层应根据说明书的要求进行养护。在养护期间,注意涂表面不

受到污染、机械压力、化学品侵蚀等。7.4

质量检验

质量检验人员应是专业的防腐蚀技术人员。7.4.2

道工序的质量检验合格后方可进行下一道工序的施工。检验方法、频率及标准可参考附录表面除锈结束后,

应对表面处理的质量进行检查,合格后方能进行涂装。钢结构表面喷射或抛射处锂后,表面粗糙度应按GB/T13288进行检测。涂装过程中,应使用湿膜测厚仪及时测定湿膜厚度。每层涂装时应对前一涂层进行外观检查,7.4.4

如发现有漏涂、流挂、起皱等缺陷,应及时进行处理,达到要求后方能进行下道漆的施工。涂装结束后,进行涂膜的外观检查,表面额色应均勺匀一致,涂膜没有流挂、桔皮、起泡、针孔和裂纹等缺陷。7.4.5漆膜固化干燥后,应进行总的干膜厚度测定。85%的测量点读数应达到规定的主膜厚度,没有达到规定虞度的,15%测量点的读数应达到规定膜厚的85%以上。7.4.6

涂层附看力应符合本规程或设计的要求。当漆膜厚度小于等于250um时,应按GB9286进行测

试。当漆膜厚度大升250um时,宜按GB/T5210进行测底。附着力测试结束后粒立即对测试部位进行

修补。无机硅酸锌涂料只能做拉开法测试。8安全、卫生和环境保护

全技术和劳动保护,除应符合本规程规定外,8.1

防腐蚀工程的安全

境与健康的规定。

13505和现场安全、环

8.2参加防腐蚀工程的施工作和管理人员,施工前应进行安全技术教育,制订安全操作规定。8.3通风不良的情况下应有通疯持8.4在易燃、易爆区域内动火时

应采取防范措施,办理动炎

可动火。

8.5进人油库、易燃、易爆区域和地沟阴井等密闭处时,严禁携带其它易产生火花、静电的物品,并按规定着装。

SH/T3603—2009

8.6临时用电线路、设备,应经认真检查,符合安全使用要求后,方可使用。用电设备进行接地;在防爆区域内施工,应采用防爆电器开关,其照明灯具应采用防爆灯。8.7高处作业时,使用的脚手架、吊架、靠梯和安全带等,认真检查合格后,方可使用。8.8当进行防腐蚀施工时,操作人员必须穿戴防护用品,并应按规定佩戴防毒面具。8.9易燃、易爆和有毒材料不得堆放在施工现场,应存防在专用库房内,并设有专人管理。8.10现场作业场所应保持清洁,作业结束后,应将残存的可燃、有毒物料及杂物清理干净。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。