JB/T 8876-2010

基本信息

标准号: JB/T 8876-2010

中文名称:滚动轴承 外球面球轴承铸造座 技术条件

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:2010-02-11

出版语种:简体中文

下载格式:.rar .pdf

下载大小:3139336

标准分类号

关联标准

替代情况:替代JB/T 8876-2000

出版信息

出版社:机械工业出版社

标准价格:0.0 元

出版日期:2010-07-01

相关单位信息

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了外球面球轴承铸造座的技术要求、测量方法、检验规则、标志、包装等内容。本标准适用于外形尺寸符合GB/T 7809-1995、JB/T 5302-2002的铸造座。 JB/T 8876-2010 滚动轴承 外球面球轴承铸造座 技术条件 JB/T8876-2010 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 21.100.20

备案号:28417—2010

中华人民共和国机械行业标准

JB/T8876--2010

代替JB/T8876—2000

滚动轴承

外球面球轴承铸造座

技术条件

Rolling bearings Cast housings for insert bearings Specifications2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

术语和定义

4符号.

立式座,

4.2凸缘座

4.3滑块座.

4.4环形座.

5技术要求

5.1材料.

5.2公差..

5.3表面粗糙度

5.4对铸件的要求,

5.5其他.

测量方法

检验规则,

包装与储运

附录A(规范性附录)测量方法

公差的测量

表面粗糙度的测量

JB/T8876——2010

本标准代替JB/T8876一2000《外球面球轴承铸造座技术条件》。本标准与JB/T8876一2000相比,主要变化如下:修改了标准名称(2000年版和本版的封面);修改了规范性引用标准(2000年版和本版的第2章);增加了“术语和定义”(见第3章);JB/T8876—2010

修改了部分符号并对符号的排列顺序进行了调整(2000年版的第4章;本版的第4章);修改了部分图示中基准的标识位置(2000年版和本版的图2e、图3、图4)。本标准的附录A为规范性附录。

本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所、东莞市TR轴承有限公司、南安轴承有限责任公司、浙江新昌皮尔轴承有限公司。

本标准主要起草人:马素青、李建林、杨荣谋、朱玥璋。本标准所代替标准的历次版本发布情况为:-ZBJ11009—1987;

-JB8876—1999、JB/T8876—2000。III

1范围

滚动轴承外球面球轴承铸造座技术条件JB/T8876--2010

本标准规定了外球面球轴承铸造座的技术要求、测量方法、检验规则、标志、包装等内容。本标准适用于外形尺寸符合GB/T7809、JB/T5302规定的铸造座。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T275一1993滚动轴承与轴和外壳的配合GB/T1184—1996形状和位置公差未注公差值(eqvISO2768-2:1989)GB/T2828.1一2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(ISO2859-1:1999,IDT)GB/T 4199—2003 滚动轴承公差定义(ISO 1132-1:2000,Rolling bearings-Tolerances—Partl:Termsanddefinitions,MOD)滚动轴承词汇(ISO5593:1997,DT)GB/T6930—2002

GB/T7809—1995

GB/T8597—2003

滚动轴承外球面球轴承座外形尺寸(eqvISO3228:1993)滚动轴承防锈包装

灰铸铁件

GB/T9439-19882

JB/T5302--2002

3术语和定义

外球面球轴承座补充结构外形尺寸GB/T4199和GB/T6930中确立的术语和定义适用于本标准。4符号

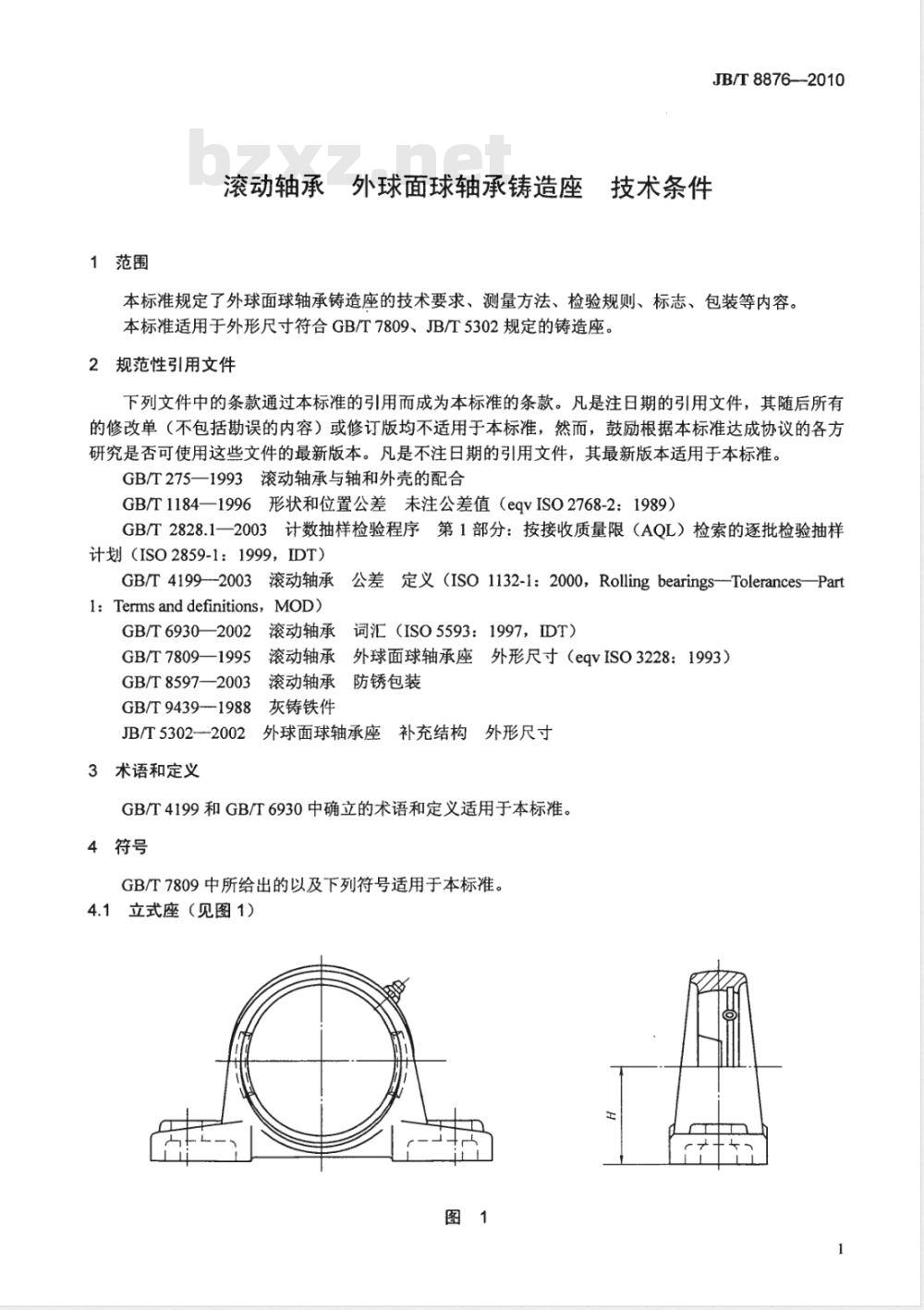

GB/T7809中所给出的以及下列符号适用于本标准。4.1立式座(见图1)

JB/T8876—-2010

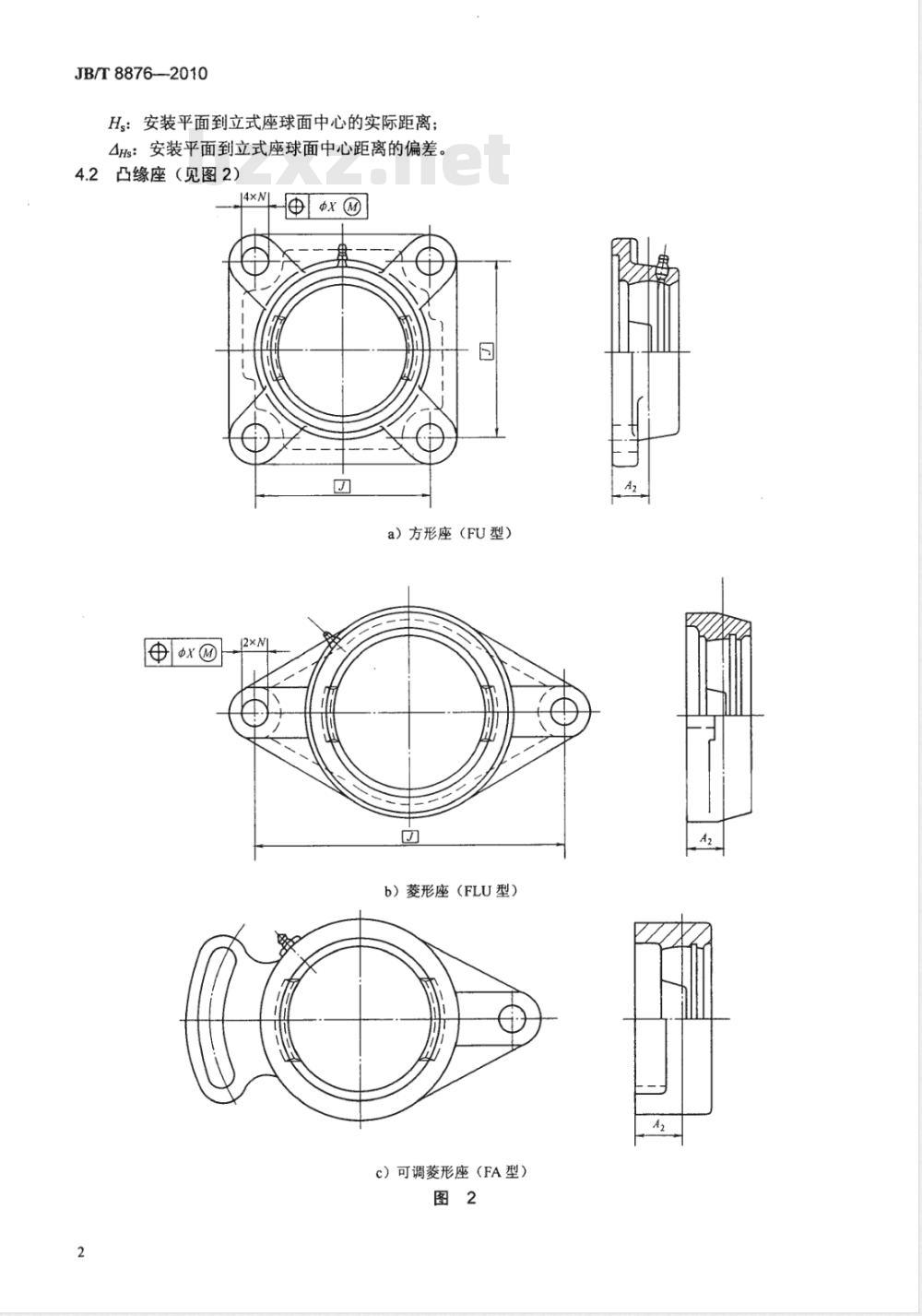

Hs:安装平面到立式座球面中心的实际距离;AHs:安装平面到立式座球面中心距离的偏差。4.2凸缘座(见图2)

a)方形座(FU型)

b)菱形座(FLU型)

c)可调菱形座(FA型)

d)悬挂式座(FB型)

e)凸台圆形座(FC型)

图2(续)

A2s:安装平面到凸缘座球面中心的实际距离;Dis:凸台的实际直径;

t:圆形凸台相对于轴承座球面轴线的径向跳动X:螺栓孔位置度公差;

AA2s:安装平面到凸缘座球面中心距离的偏差:ADIs:凸台直径的偏差。

4.3滑块座(见图3)

A1s:定位槽实际宽度;

His:定位槽底部之间的实际距离;X:滑块座两槽侧面之间的对称度公差;JB/T8876—2010

JB/T8876—2010

AA1s:定位槽宽度偏差;

AHIs:定位槽底部之间距离的偏差。4.4环形座(见图4)

As:环形座实际宽度;

Dis:环形座实际外径:

t:外径相对于环形座球面中心的径向跳动;AAs:环形座宽度偏差;

AD1s:环形座外径偏差。

5技术要求

5.1材料

铸造座的材料可采用HT200灰铸铁制造,其力学性能不应低于GB/T9439的规定,轴承座亦可采用与其强度相等或较其优越的其他材料。5.2公差

5.2.1铸造座球面直径的极限偏差采用GB/T275-1993中表A2中H7、K7、J7的规定值。5.2.2铸造立式座中心高的极限偏差应符合表1的规定。立式座

P203~P210

P305P310

P211~P220

P311P318

P318~P328

座的型号

高中心立式座

PH203~PH210

窄立式座

PA203~PA210

5.2.3铸造凸缘(法兰)座尺寸的极限偏差和形位公差应符合表2的规定,表2

座的型

FLU型

FLU203

FLU204

FLU205免费标准下载网bzxz

FLU206

FLU207

FLU208

FLU209

FLU210

FLU211

FLU212

FLU213

FLU214

FLU215

FLU216

FLU217

FLU218

FLU305

FLU306

FLU307

FLU308

FLU309

FLU310

FLU311

FLU312

FLU313

FLU314

FLU315

FLU316

FLU317

FLU318

FLU319

FLU320

FLU321

FLU322

FLU324

FLU326

FLU328

上偏差

下偏差

JB/T8876--2010

单位:mm

上偏差

上偏差

下偏差

单位:mm

下偏差

0.0460.60

滑块座尺寸的极限偏差和形位公差应符合表3的规定。两槽底面相对于轴线的对称度应符合5.2.4

GB/T1184-1996中表B4中11级的规定。JB/T8876—2010

座的型号

K204210

K211K212

K305K310

K311~K318

K319~K322

K324~K328

上偏差

下偏差

5.2.5环形座尺寸的极限偏差和形位公差应符合表4的规定。表4

座的型号

C203~C205

C 206~C 208

C209~C210

C211~C213

C 306~C 308

C309~C310

C311~C314

C315~C318

C320~C322

C324C328

上偏差

下偏差

上偏差

上偏差

下偏差

下偏差

5.2.6铸造座座底的平面度应符合GB/T1184—1996中表B1中10级的规定。5.3表面粗糙度

单位:mm

单位:mm

上偏差

下偏差

铸造座球形表面的表面粗糙度应符合GB/T275一1993中表7的规定,环形座外径表面的表面粗糙度Ra的最大值为3.2um,其他加工表面的表面粗糙度Ra的最大值为6.3μm。5.4对铸件的要求

5.4.1铸造座上的型砂应清洗干净,浇口、冒口、结疤等均应清除掉。清理后的毛坏表面应平整、光洁。

5.4.2铸造座的表面不允许有裂纹、气孔、缩孔、渣眼、夹砂、浇铸不足以及其他能降低铸造座强度和明显损害外观的铸造缺陷存在。无损于铸造座强度和外观的微小缺陷,可以不加修理,但缺陷的数量和大小由用户与制造厂协商确定。

铸造座上铸出的字体(如铸造座型号、制造厂代号或商标)应完整、清晰和光洁。5.4.4铸造座在机械加工前应进行时效处理。5.4.5机械加工表面(与外球面球轴承配合的内球面)与不加工表面(铸造面)在径向或轴向不应有肉眼可见的偏心和偏移。

5.5其他

5.5.1铸造座的油孔、油沟应清洁。5.5.2铸造座铸造表面应喷涂油漆,漆层应均匀,不应有漏漆的地方。轴承座漆色应一致,其颜色由制造厂确定。如用户为了与主机颜色协调而有要求时,由用户与制造厂协商确定。9

6测量方法

尺寸的极限偏差、形位公差和表面粗糙度的测量方法见附录A。7检验规则

JB/T8876-2010

7.1铸造座成品由制造厂质量管理部门进行检验,质量合格的铸造座应附有质量合格证。7.2铸造座的成品检验抽样方法应按GB/T2828.1一2003的规定。检查水平为一般检查水平I级,主要检查项目的可接收质量限AQL值为2.5,次项为4.0。主要检查项目、次要检查项目按表5的规定。若用户有其他要求时,可与制造厂协商确定。表5铸造座成品抽样检查项目

8标志

主要检查项目

铸造座球面直径D的极限偏差

铸造立式座球面中心高H的极限偏差铸造凸缘座的尺寸公差和形位公差滑块座的尺寸公差和形位公差

环形座的尺寸公差和形位公差

装配表面的形位公差

配合表面粗糙度

外观质量

次要检查项目

其他加工表面的表面粗糙度

铸造座上应标志轴承座代号和商标(或其制造厂代号),标志的位置和尺寸应符合产品图样的规定。

9包装与储运

9.1经终检合格的成品铸造座应按GB/T8597进行防锈和包装。9.2商品铸造座在正常储运条件下,应保证一年内不生锈。防锈期自出厂之日起计算。JB/T8876—2010

A.1公差的测量

A.1.1球面直径Da

铸造座球面直径D按两点法测量。A.1.2立式座4s的测量(见图A.1)附录A

规范性附录)

测量方法

将立式座置于平面上,测头置于配合表面的最低点,读出该点至平面的距离h,按下式计算出H。值:

再计算出立式座中心高偏差AHs:4Hs=Hs-H。Da+h

A.1.3凸缘座442s的测量

4A2s的测量方法可任选其中种:a)使被测座的轴线处于铅垂位置,固定在平面上,测头置于球面量规1上端平面上,将球面量规沿轴线方向上下移动,指示仪读数的算术平均值即为量规上端平面到安装面的高度(k),将该值减去量规宽度的一半即得A2s值(见图A.2)。算式:Azs=

式中:

k高度的实测值;

B——球面量规宽度(已知)。

再计算出凸缘座442s:442s=A2s-A2。b)将座固定在平面上,并上下移动球面量规1\获得从安装平面到量规球面外径最高点的高度1)量规的球面外径与座的球面内径之差,不应超过50um;同时,量规的球面中心对轴承座球面中心的偏差也不应超过50μm。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:28417—2010

中华人民共和国机械行业标准

JB/T8876--2010

代替JB/T8876—2000

滚动轴承

外球面球轴承铸造座

技术条件

Rolling bearings Cast housings for insert bearings Specifications2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

术语和定义

4符号.

立式座,

4.2凸缘座

4.3滑块座.

4.4环形座.

5技术要求

5.1材料.

5.2公差..

5.3表面粗糙度

5.4对铸件的要求,

5.5其他.

测量方法

检验规则,

包装与储运

附录A(规范性附录)测量方法

公差的测量

表面粗糙度的测量

JB/T8876——2010

本标准代替JB/T8876一2000《外球面球轴承铸造座技术条件》。本标准与JB/T8876一2000相比,主要变化如下:修改了标准名称(2000年版和本版的封面);修改了规范性引用标准(2000年版和本版的第2章);增加了“术语和定义”(见第3章);JB/T8876—2010

修改了部分符号并对符号的排列顺序进行了调整(2000年版的第4章;本版的第4章);修改了部分图示中基准的标识位置(2000年版和本版的图2e、图3、图4)。本标准的附录A为规范性附录。

本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所、东莞市TR轴承有限公司、南安轴承有限责任公司、浙江新昌皮尔轴承有限公司。

本标准主要起草人:马素青、李建林、杨荣谋、朱玥璋。本标准所代替标准的历次版本发布情况为:-ZBJ11009—1987;

-JB8876—1999、JB/T8876—2000。III

1范围

滚动轴承外球面球轴承铸造座技术条件JB/T8876--2010

本标准规定了外球面球轴承铸造座的技术要求、测量方法、检验规则、标志、包装等内容。本标准适用于外形尺寸符合GB/T7809、JB/T5302规定的铸造座。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T275一1993滚动轴承与轴和外壳的配合GB/T1184—1996形状和位置公差未注公差值(eqvISO2768-2:1989)GB/T2828.1一2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(ISO2859-1:1999,IDT)GB/T 4199—2003 滚动轴承公差定义(ISO 1132-1:2000,Rolling bearings-Tolerances—Partl:Termsanddefinitions,MOD)滚动轴承词汇(ISO5593:1997,DT)GB/T6930—2002

GB/T7809—1995

GB/T8597—2003

滚动轴承外球面球轴承座外形尺寸(eqvISO3228:1993)滚动轴承防锈包装

灰铸铁件

GB/T9439-19882

JB/T5302--2002

3术语和定义

外球面球轴承座补充结构外形尺寸GB/T4199和GB/T6930中确立的术语和定义适用于本标准。4符号

GB/T7809中所给出的以及下列符号适用于本标准。4.1立式座(见图1)

JB/T8876—-2010

Hs:安装平面到立式座球面中心的实际距离;AHs:安装平面到立式座球面中心距离的偏差。4.2凸缘座(见图2)

a)方形座(FU型)

b)菱形座(FLU型)

c)可调菱形座(FA型)

d)悬挂式座(FB型)

e)凸台圆形座(FC型)

图2(续)

A2s:安装平面到凸缘座球面中心的实际距离;Dis:凸台的实际直径;

t:圆形凸台相对于轴承座球面轴线的径向跳动X:螺栓孔位置度公差;

AA2s:安装平面到凸缘座球面中心距离的偏差:ADIs:凸台直径的偏差。

4.3滑块座(见图3)

A1s:定位槽实际宽度;

His:定位槽底部之间的实际距离;X:滑块座两槽侧面之间的对称度公差;JB/T8876—2010

JB/T8876—2010

AA1s:定位槽宽度偏差;

AHIs:定位槽底部之间距离的偏差。4.4环形座(见图4)

As:环形座实际宽度;

Dis:环形座实际外径:

t:外径相对于环形座球面中心的径向跳动;AAs:环形座宽度偏差;

AD1s:环形座外径偏差。

5技术要求

5.1材料

铸造座的材料可采用HT200灰铸铁制造,其力学性能不应低于GB/T9439的规定,轴承座亦可采用与其强度相等或较其优越的其他材料。5.2公差

5.2.1铸造座球面直径的极限偏差采用GB/T275-1993中表A2中H7、K7、J7的规定值。5.2.2铸造立式座中心高的极限偏差应符合表1的规定。立式座

P203~P210

P305P310

P211~P220

P311P318

P318~P328

座的型号

高中心立式座

PH203~PH210

窄立式座

PA203~PA210

5.2.3铸造凸缘(法兰)座尺寸的极限偏差和形位公差应符合表2的规定,表2

座的型

FLU型

FLU203

FLU204

FLU205免费标准下载网bzxz

FLU206

FLU207

FLU208

FLU209

FLU210

FLU211

FLU212

FLU213

FLU214

FLU215

FLU216

FLU217

FLU218

FLU305

FLU306

FLU307

FLU308

FLU309

FLU310

FLU311

FLU312

FLU313

FLU314

FLU315

FLU316

FLU317

FLU318

FLU319

FLU320

FLU321

FLU322

FLU324

FLU326

FLU328

上偏差

下偏差

JB/T8876--2010

单位:mm

上偏差

上偏差

下偏差

单位:mm

下偏差

0.0460.60

滑块座尺寸的极限偏差和形位公差应符合表3的规定。两槽底面相对于轴线的对称度应符合5.2.4

GB/T1184-1996中表B4中11级的规定。JB/T8876—2010

座的型号

K204210

K211K212

K305K310

K311~K318

K319~K322

K324~K328

上偏差

下偏差

5.2.5环形座尺寸的极限偏差和形位公差应符合表4的规定。表4

座的型号

C203~C205

C 206~C 208

C209~C210

C211~C213

C 306~C 308

C309~C310

C311~C314

C315~C318

C320~C322

C324C328

上偏差

下偏差

上偏差

上偏差

下偏差

下偏差

5.2.6铸造座座底的平面度应符合GB/T1184—1996中表B1中10级的规定。5.3表面粗糙度

单位:mm

单位:mm

上偏差

下偏差

铸造座球形表面的表面粗糙度应符合GB/T275一1993中表7的规定,环形座外径表面的表面粗糙度Ra的最大值为3.2um,其他加工表面的表面粗糙度Ra的最大值为6.3μm。5.4对铸件的要求

5.4.1铸造座上的型砂应清洗干净,浇口、冒口、结疤等均应清除掉。清理后的毛坏表面应平整、光洁。

5.4.2铸造座的表面不允许有裂纹、气孔、缩孔、渣眼、夹砂、浇铸不足以及其他能降低铸造座强度和明显损害外观的铸造缺陷存在。无损于铸造座强度和外观的微小缺陷,可以不加修理,但缺陷的数量和大小由用户与制造厂协商确定。

铸造座上铸出的字体(如铸造座型号、制造厂代号或商标)应完整、清晰和光洁。5.4.4铸造座在机械加工前应进行时效处理。5.4.5机械加工表面(与外球面球轴承配合的内球面)与不加工表面(铸造面)在径向或轴向不应有肉眼可见的偏心和偏移。

5.5其他

5.5.1铸造座的油孔、油沟应清洁。5.5.2铸造座铸造表面应喷涂油漆,漆层应均匀,不应有漏漆的地方。轴承座漆色应一致,其颜色由制造厂确定。如用户为了与主机颜色协调而有要求时,由用户与制造厂协商确定。9

6测量方法

尺寸的极限偏差、形位公差和表面粗糙度的测量方法见附录A。7检验规则

JB/T8876-2010

7.1铸造座成品由制造厂质量管理部门进行检验,质量合格的铸造座应附有质量合格证。7.2铸造座的成品检验抽样方法应按GB/T2828.1一2003的规定。检查水平为一般检查水平I级,主要检查项目的可接收质量限AQL值为2.5,次项为4.0。主要检查项目、次要检查项目按表5的规定。若用户有其他要求时,可与制造厂协商确定。表5铸造座成品抽样检查项目

8标志

主要检查项目

铸造座球面直径D的极限偏差

铸造立式座球面中心高H的极限偏差铸造凸缘座的尺寸公差和形位公差滑块座的尺寸公差和形位公差

环形座的尺寸公差和形位公差

装配表面的形位公差

配合表面粗糙度

外观质量

次要检查项目

其他加工表面的表面粗糙度

铸造座上应标志轴承座代号和商标(或其制造厂代号),标志的位置和尺寸应符合产品图样的规定。

9包装与储运

9.1经终检合格的成品铸造座应按GB/T8597进行防锈和包装。9.2商品铸造座在正常储运条件下,应保证一年内不生锈。防锈期自出厂之日起计算。JB/T8876—2010

A.1公差的测量

A.1.1球面直径Da

铸造座球面直径D按两点法测量。A.1.2立式座4s的测量(见图A.1)附录A

规范性附录)

测量方法

将立式座置于平面上,测头置于配合表面的最低点,读出该点至平面的距离h,按下式计算出H。值:

再计算出立式座中心高偏差AHs:4Hs=Hs-H。Da+h

A.1.3凸缘座442s的测量

4A2s的测量方法可任选其中种:a)使被测座的轴线处于铅垂位置,固定在平面上,测头置于球面量规1上端平面上,将球面量规沿轴线方向上下移动,指示仪读数的算术平均值即为量规上端平面到安装面的高度(k),将该值减去量规宽度的一半即得A2s值(见图A.2)。算式:Azs=

式中:

k高度的实测值;

B——球面量规宽度(已知)。

再计算出凸缘座442s:442s=A2s-A2。b)将座固定在平面上,并上下移动球面量规1\获得从安装平面到量规球面外径最高点的高度1)量规的球面外径与座的球面内径之差,不应超过50um;同时,量规的球面中心对轴承座球面中心的偏差也不应超过50μm。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。