JB/T 8874-2010

基本信息

标准号: JB/T 8874-2010

中文名称:滚动轴承 剖分立式轴承座 技术条件

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:2010-02-11

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1548045

标准分类号

关联标准

替代情况:替代JB/T 8874-2000

出版信息

出版社:机械工业出版社

标准价格:0.0 元

出版日期:2010-07-01

相关单位信息

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了外形尺寸符合GB/T 7813-2008的二螺柱和四螺柱剖分立式轴承座的技术要求、测量方法、检验规则和标志、包装及贮存等。本标准适用于轴承座的生产制造、检验和用户验收。 JB/T 8874-2010 滚动轴承 剖分立式轴承座 技术条件 JB/T8874-2010 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 21.100.20

备案号:28416—2010

中华人民共和国机械行业标准

JB/T8874—2010

代替JB/T8874—2000

滚动轴承

部分立式轴承座

技术条件

Rolling bearings - Split type plummer block housings - Specifications2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

3术语和定义

符号.…

5技术要求

5.1材料..

5.2公差.

表面粗糙度

5.4外观质量.免费标准下载网bzxz

6测量方法.

公差的测量

6.2表面粗糙度的测量

7检验规则…

8标志、防锈包装及贮存

表1轴承座的主、次要检查项目

JB/T8874—2010

本标准代替JB/T8874一2000《滚动轴承座技术条件》。本标准与JB/T8874一2000相比,主要变化如下:修改了标准名称(2000年版和本版的封面及首页);修改了部分符号(2000年版和本版的第4章);修改了结构示意图(2000年版和本版的图1):JB/T8874—2010

删除了轴承座内孔轴心线对底面的平行度t2的要求及其测量方法(2000年版的5.2.3和6.1.2.2);

增加了铸钢材料(见5.1);

-增加了轴承座内孔单一宽度偏差gs的要求及其测量方法(见5.2.1和6.1.2)。本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所、洛阳轴研科技股份有限公司。本标准主要起草人:宋玉聪。

本标准所代替标准的历次版本发布情况为:-ZBJ11003—1987;

JB/T8874—1999、JB/T8874--2000II

1范围

医技术条件

滚动轴承司

剖分立式轴承座

JB/T8874—2010

本标准规定了外形尺寸符合GB/T7813一2008的二螺柱和四螺柱剖分立式轴承座(以下简称轴承座)的技术要求、测量方法、检验规则和标志、包装及贮存等。本标准适用于轴承座的生产制造、检验和用户验收。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T275—1993滚动轴承与轴和外壳的配合GB/T1800.2—-2009产品几何技术规范(GPS)极限与配合第2部分:标准公差等级和孔、轴极限偏差表(ISO286-2:1988,MOD)GB/T2828.1一2003计数抽样检验程序第1部分:按接受质量限(AQL)检索的逐批检验抽样计划

GB/T4199—2003滚动轴承公差定义(ISO 1132-1:2000,Rolling bearings—Tolerances—Part1:Termsanddefinitions,MOD)

GB/T6930—2002

滚动轴承词汇(ISO5593:1997,IDT)GB/T7811-2007滚动轴承参数符号(ISO15241:2001,IDT)滚动轴承剖分立式轴承座外形尺寸(ISO113:1999,NEQ)GB/T7813—2008江

GB/T8597—2003

滚动轴承包装

GB/T9439—1988

GB/T11352—2009

3术语和定义

灰铸铁件

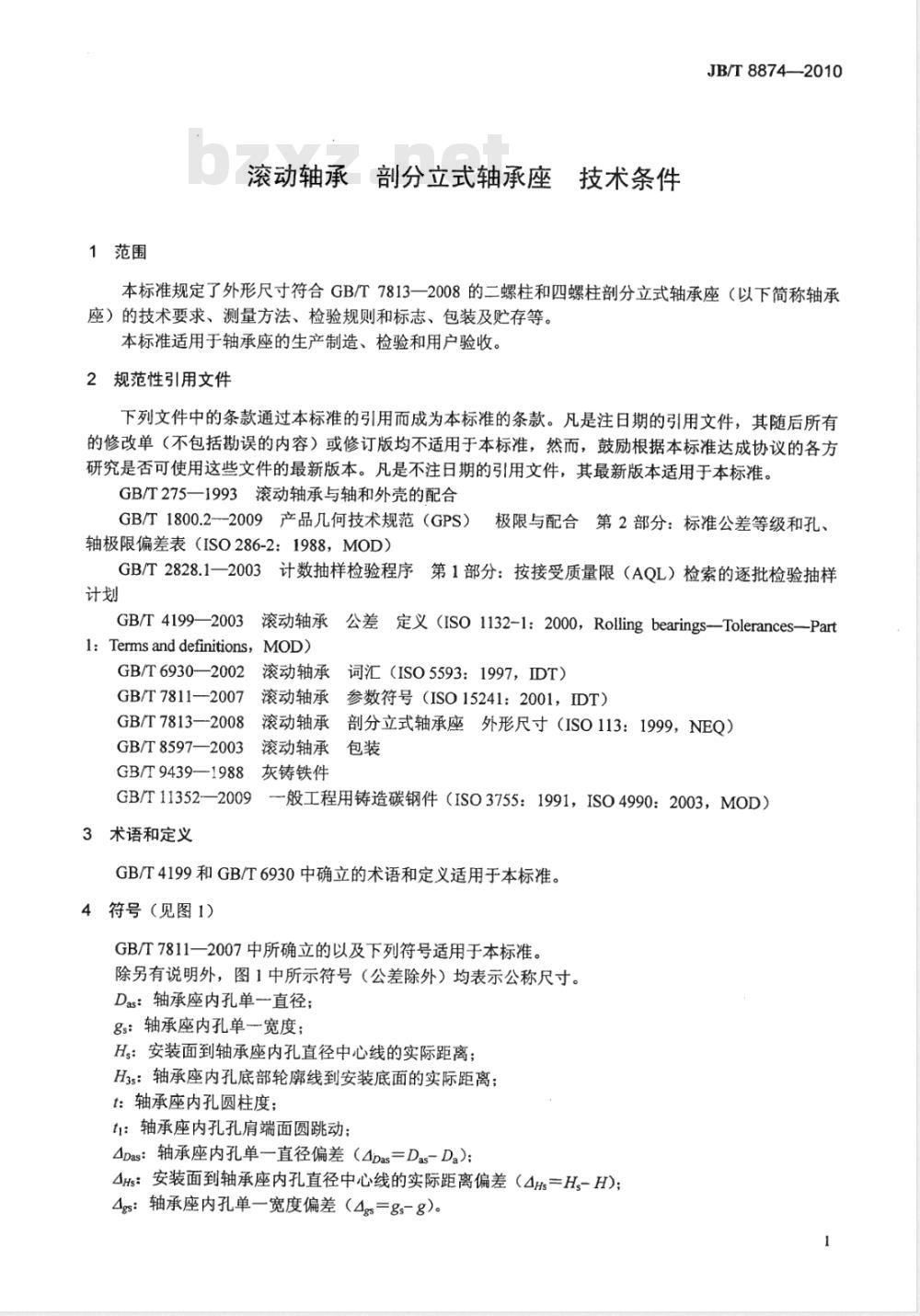

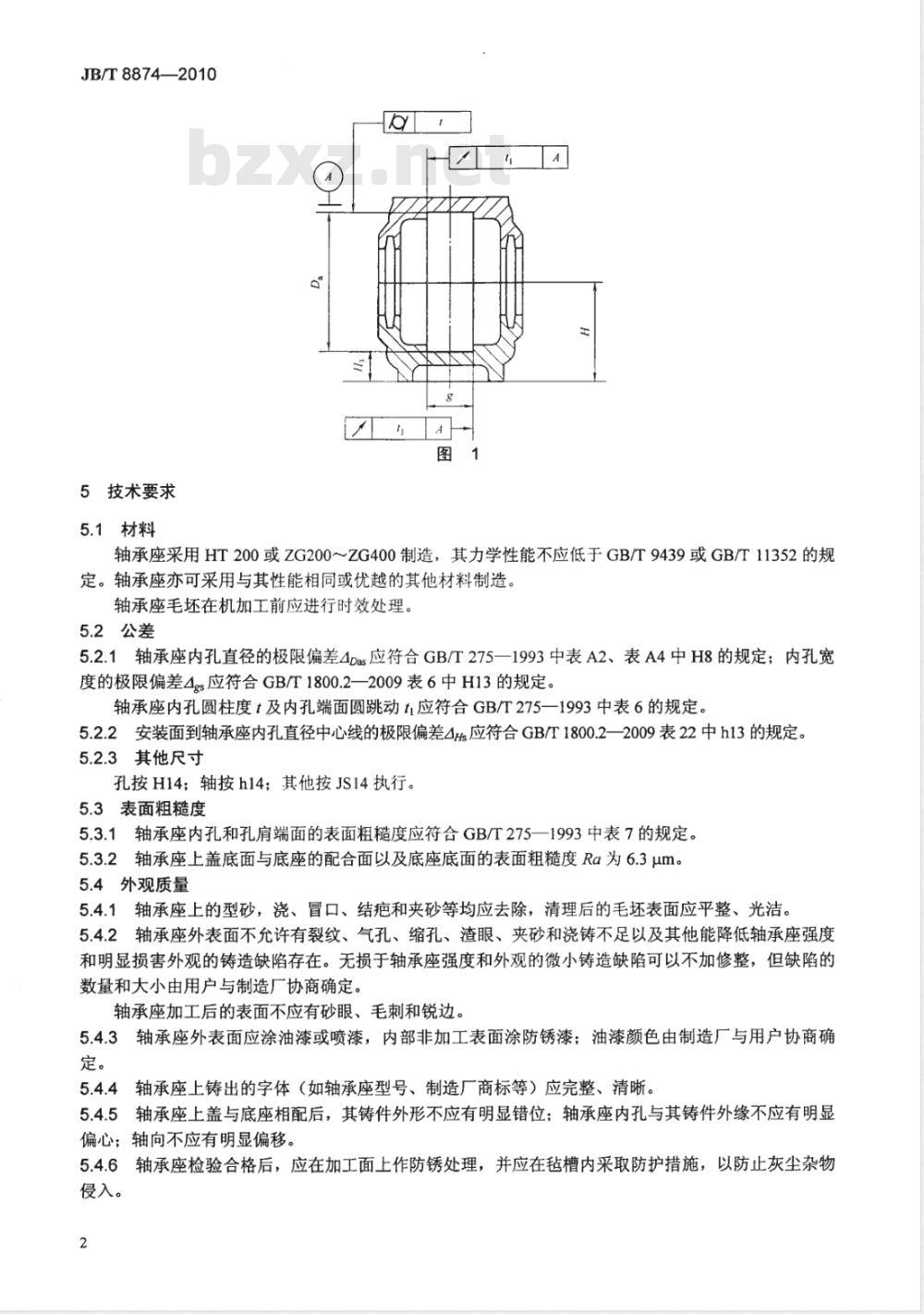

一般工程用铸造碳钢件(ISO3755:1991,ISO4990:2003,MOD)GB/T4199和GB/T6930中确立的术语和定义适用于本标准。4符号(见图1)

GB/T7811一2007中所确立的以及下列符号适用于本标准。除另有说明外,图1中所示符号(公差除外)均表示公称尺寸。Das:轴承座内孔单一直径;

gs:轴承座内孔单一宽度;

Hs:安装面到轴承座内孔直径中心线的实际距离;H3s:轴承座内孔底部轮廓线到安装底面的实际距离;t:轴承座内孔圆柱度;

t:轴承座内孔孔肩端面圆跳动;ADas:轴承座内孔单一直径偏差(ADas=Das-Da);4Hs:安装面到轴承座内孔直径中心线的实际距离偏差(4Hs=Hs-H);4gs:轴承座内孔单一宽度偏差(4gs=gs-g)。1

JB/T8874—2010

5技术要求

5.1材料

轴承座采用HT200或ZG200~ZG400制造,其力学性能不应低于GB/T9439或GB/T11352的规定。轴承座亦可采用与其性能相同或优越的其他材料制造。轴承座毛坏在机加工前应进行时效处理。5.2公差

5.2.1轴承座内孔直径的极限偏差4Das应符合GB/T275一1993中表A2、表A4中H8的规定;内孔宽度的极限偏差4gs应符合GB/T1800.2一2009表6中H13的规定。轴承座内孔圆柱度t及内孔端面圆跳动t应符合GB/T275一1993中表6的规定。5.2.2安装面到轴承座内孔直径中心线的极限偏差4Hs应符合GB/T1800.2一2009表22中h13的规定。5.2.3其他尺寸

孔按H14;轴按h14;其他按JS14执行。5.3表面粗糙度

5.3.1轴承座内孔和孔肩端面的表面粗糙度应符合GB/T275一1993中表7的规定。5.3.2轴承座上盖底面与底座的配合面以及底座底面的表面粗糙度Ra为6.3μm5.4外观质量

5.4.1轴承座上的型砂,浇、冒口、结疤和夹砂等均应去除,清理后的毛坏表面应平整、光洁。5.4.2轴承座外表面不允许有裂纹、气孔、缩孔、渣眼、夹砂和浇铸不足以及其他能降低轴承座强度和明显损害外观的铸造缺陷存在。无损于轴承座强度和外观的微小铸造缺陷可以不加修整,但缺陷的数量和大小由用户与制造厂协商确定。轴承座加工后的表面不应有砂眼、毛刺和锐边。5.4.3轴承座外表面应涂油漆或喷漆,内部非加工表面涂防锈漆;油漆颜色由制造厂与用户协商确定。

5.4.4轴承座上铸出的字体(如轴承座型号、制造厂商标等)应完整、清晰。5.4.5轴承座上盖与底座相配后,其铸件外形不应有明显错位;轴承座内孔与其铸件外缘不应有明显偏心;轴向不应有明显偏移。

5.4.6轴承座检验合格后,应在加工面上作防锈处理,并应在毡槽内采取防护措施,以防止灰尘杂物侵入。

6测量方法

6.1公差的测量

6.1.1轴承座内孔单一直径Das

检查时,将上盖和底座用螺栓固定,然后在内孔中部按两点测量法测量。6.1.2轴承座内孔单一宽度gs

用游标卡尺在内孔中测量。

6.1.3轴承座内孔圆柱度t

按两点测量法在内孔全宽度上的不同截面和角位置上测量,t=Dasmax-Dasmin6.1.4内孔孔肩端面圆跳动1

JB/T8874—2010

将标准件装入轴承座内,再将上盖和底座用螺栓定位(不拧紧),用塞尺分别测量标准件端面与轴承座内孔两端轴肩间隙,最大间隙值与最小间隙值之差即为t1。6.1.5安装面到轴承座内孔直径中心线的实际距离H,(见图2)测量时,将轴承座的底座置于平台上,用高度测量仪测量轴承座内孔底部轮廓线与平台面间的实际距离,并按式(1)计算Hs:

H,=H3s+Das/2-

6.2表面粗糙度的测量

轴承座的表面粗糙度在散光灯下用表面粗糙度比较块目测检查。7检验规则

(1)

轴承座的成品检验抽样方法应按GB/T2828.1的规定,检查水平为一般检查水平I级,其主要项目的接受质量限AQL值为2.5,次要项目为4.0。主、次要检查项目按表1的规定。表1轴承座的主、次要检查项目

主要检查项目

轴承座内孔单一直径偏差4Das

内孔圆柱度t

内孔孔肩端面圆跳动t

安装面到轴承座内孔直径中心线的实际距离偏差4Hs内孔配合表面粗糙度

标志、防锈包装及贮存

次要检查项目

其他加工表面的表面粗糙度

外观质量

8.1轴承座上应标记型号和商标(或其制造厂代号),其位置和尺寸应符合产品图样的规定。8.2成品轴承座应按GB/T8597进行防锈和包装。防锈期自出厂之日起计算,应保证在一年内不生锈。

华人民

共和国

机械行业标准

滚动轴承

技术条件

剖分立式轴承座

JB/T8874—2010

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

210mm×297mm·0.75印张·11千字2010年7月第1版第1次印刷

定价:12.00元

书号:15111·9536

网址:http://www.cmpbook.com(010)88379778

编辑部电话:

直销中心电话:

(010)88379693

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:28416—2010

中华人民共和国机械行业标准

JB/T8874—2010

代替JB/T8874—2000

滚动轴承

部分立式轴承座

技术条件

Rolling bearings - Split type plummer block housings - Specifications2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

3术语和定义

符号.…

5技术要求

5.1材料..

5.2公差.

表面粗糙度

5.4外观质量.免费标准下载网bzxz

6测量方法.

公差的测量

6.2表面粗糙度的测量

7检验规则…

8标志、防锈包装及贮存

表1轴承座的主、次要检查项目

JB/T8874—2010

本标准代替JB/T8874一2000《滚动轴承座技术条件》。本标准与JB/T8874一2000相比,主要变化如下:修改了标准名称(2000年版和本版的封面及首页);修改了部分符号(2000年版和本版的第4章);修改了结构示意图(2000年版和本版的图1):JB/T8874—2010

删除了轴承座内孔轴心线对底面的平行度t2的要求及其测量方法(2000年版的5.2.3和6.1.2.2);

增加了铸钢材料(见5.1);

-增加了轴承座内孔单一宽度偏差gs的要求及其测量方法(见5.2.1和6.1.2)。本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所、洛阳轴研科技股份有限公司。本标准主要起草人:宋玉聪。

本标准所代替标准的历次版本发布情况为:-ZBJ11003—1987;

JB/T8874—1999、JB/T8874--2000II

1范围

医技术条件

滚动轴承司

剖分立式轴承座

JB/T8874—2010

本标准规定了外形尺寸符合GB/T7813一2008的二螺柱和四螺柱剖分立式轴承座(以下简称轴承座)的技术要求、测量方法、检验规则和标志、包装及贮存等。本标准适用于轴承座的生产制造、检验和用户验收。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T275—1993滚动轴承与轴和外壳的配合GB/T1800.2—-2009产品几何技术规范(GPS)极限与配合第2部分:标准公差等级和孔、轴极限偏差表(ISO286-2:1988,MOD)GB/T2828.1一2003计数抽样检验程序第1部分:按接受质量限(AQL)检索的逐批检验抽样计划

GB/T4199—2003滚动轴承公差定义(ISO 1132-1:2000,Rolling bearings—Tolerances—Part1:Termsanddefinitions,MOD)

GB/T6930—2002

滚动轴承词汇(ISO5593:1997,IDT)GB/T7811-2007滚动轴承参数符号(ISO15241:2001,IDT)滚动轴承剖分立式轴承座外形尺寸(ISO113:1999,NEQ)GB/T7813—2008江

GB/T8597—2003

滚动轴承包装

GB/T9439—1988

GB/T11352—2009

3术语和定义

灰铸铁件

一般工程用铸造碳钢件(ISO3755:1991,ISO4990:2003,MOD)GB/T4199和GB/T6930中确立的术语和定义适用于本标准。4符号(见图1)

GB/T7811一2007中所确立的以及下列符号适用于本标准。除另有说明外,图1中所示符号(公差除外)均表示公称尺寸。Das:轴承座内孔单一直径;

gs:轴承座内孔单一宽度;

Hs:安装面到轴承座内孔直径中心线的实际距离;H3s:轴承座内孔底部轮廓线到安装底面的实际距离;t:轴承座内孔圆柱度;

t:轴承座内孔孔肩端面圆跳动;ADas:轴承座内孔单一直径偏差(ADas=Das-Da);4Hs:安装面到轴承座内孔直径中心线的实际距离偏差(4Hs=Hs-H);4gs:轴承座内孔单一宽度偏差(4gs=gs-g)。1

JB/T8874—2010

5技术要求

5.1材料

轴承座采用HT200或ZG200~ZG400制造,其力学性能不应低于GB/T9439或GB/T11352的规定。轴承座亦可采用与其性能相同或优越的其他材料制造。轴承座毛坏在机加工前应进行时效处理。5.2公差

5.2.1轴承座内孔直径的极限偏差4Das应符合GB/T275一1993中表A2、表A4中H8的规定;内孔宽度的极限偏差4gs应符合GB/T1800.2一2009表6中H13的规定。轴承座内孔圆柱度t及内孔端面圆跳动t应符合GB/T275一1993中表6的规定。5.2.2安装面到轴承座内孔直径中心线的极限偏差4Hs应符合GB/T1800.2一2009表22中h13的规定。5.2.3其他尺寸

孔按H14;轴按h14;其他按JS14执行。5.3表面粗糙度

5.3.1轴承座内孔和孔肩端面的表面粗糙度应符合GB/T275一1993中表7的规定。5.3.2轴承座上盖底面与底座的配合面以及底座底面的表面粗糙度Ra为6.3μm5.4外观质量

5.4.1轴承座上的型砂,浇、冒口、结疤和夹砂等均应去除,清理后的毛坏表面应平整、光洁。5.4.2轴承座外表面不允许有裂纹、气孔、缩孔、渣眼、夹砂和浇铸不足以及其他能降低轴承座强度和明显损害外观的铸造缺陷存在。无损于轴承座强度和外观的微小铸造缺陷可以不加修整,但缺陷的数量和大小由用户与制造厂协商确定。轴承座加工后的表面不应有砂眼、毛刺和锐边。5.4.3轴承座外表面应涂油漆或喷漆,内部非加工表面涂防锈漆;油漆颜色由制造厂与用户协商确定。

5.4.4轴承座上铸出的字体(如轴承座型号、制造厂商标等)应完整、清晰。5.4.5轴承座上盖与底座相配后,其铸件外形不应有明显错位;轴承座内孔与其铸件外缘不应有明显偏心;轴向不应有明显偏移。

5.4.6轴承座检验合格后,应在加工面上作防锈处理,并应在毡槽内采取防护措施,以防止灰尘杂物侵入。

6测量方法

6.1公差的测量

6.1.1轴承座内孔单一直径Das

检查时,将上盖和底座用螺栓固定,然后在内孔中部按两点测量法测量。6.1.2轴承座内孔单一宽度gs

用游标卡尺在内孔中测量。

6.1.3轴承座内孔圆柱度t

按两点测量法在内孔全宽度上的不同截面和角位置上测量,t=Dasmax-Dasmin6.1.4内孔孔肩端面圆跳动1

JB/T8874—2010

将标准件装入轴承座内,再将上盖和底座用螺栓定位(不拧紧),用塞尺分别测量标准件端面与轴承座内孔两端轴肩间隙,最大间隙值与最小间隙值之差即为t1。6.1.5安装面到轴承座内孔直径中心线的实际距离H,(见图2)测量时,将轴承座的底座置于平台上,用高度测量仪测量轴承座内孔底部轮廓线与平台面间的实际距离,并按式(1)计算Hs:

H,=H3s+Das/2-

6.2表面粗糙度的测量

轴承座的表面粗糙度在散光灯下用表面粗糙度比较块目测检查。7检验规则

(1)

轴承座的成品检验抽样方法应按GB/T2828.1的规定,检查水平为一般检查水平I级,其主要项目的接受质量限AQL值为2.5,次要项目为4.0。主、次要检查项目按表1的规定。表1轴承座的主、次要检查项目

主要检查项目

轴承座内孔单一直径偏差4Das

内孔圆柱度t

内孔孔肩端面圆跳动t

安装面到轴承座内孔直径中心线的实际距离偏差4Hs内孔配合表面粗糙度

标志、防锈包装及贮存

次要检查项目

其他加工表面的表面粗糙度

外观质量

8.1轴承座上应标记型号和商标(或其制造厂代号),其位置和尺寸应符合产品图样的规定。8.2成品轴承座应按GB/T8597进行防锈和包装。防锈期自出厂之日起计算,应保证在一年内不生锈。

华人民

共和国

机械行业标准

滚动轴承

技术条件

剖分立式轴承座

JB/T8874—2010

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

210mm×297mm·0.75印张·11千字2010年7月第1版第1次印刷

定价:12.00元

书号:15111·9536

网址:http://www.cmpbook.com(010)88379778

编辑部电话:

直销中心电话:

(010)88379693

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。