JB/T 7381-2010

基本信息

标准号: JB/T 7381-2010

中文名称:粉末冶金含油轴承PV值测定

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:2010-02-11

出版语种:简体中文

下载格式:.rar .pdf

下载大小:2518409

标准分类号

关联标准

替代情况:替代JB/T 7381-1994

出版信息

出版社:机械工业出版社

标准价格:0.0 元

出版日期:2010-07-01

相关单位信息

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了粉末冶金含油轴承PV值的测定方法。本标准适用于铁基、铜基和其他基体的粉末冶金含油轴承评定极限PV值。 JB/T 7381-2010 粉末冶金含油轴承PV值测定 JB/T7381-2010 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 77.160

备案号:28524—2010

中华人民共和国机械行业标准

JB/T7381--2010

代替JB/T7381—1994

粉末冶金含油轴承pV值测定

Powder metallurgy oil-retaining bearing pv value determination2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布前言,

1范围

2规范性引用文件

3术语和定义

4试验设备

5试验..

5.1试验规范.

5.2试样损坏标志

6试样与对偶,

7操作步骤,

8结果计算

9试验报告

件录A(资料性附录)轴承摩擦因数的计算..1试验轴承摩擦力计算..

A.2滚柱轴承静摩擦因数

图1pv值测定用试样.

图2PV值测定用对偶.

图3试验试样、对偶件和测温头装配示意图图A.1滚柱轴承摩擦力标定示意图.表1试验速度和加载级差表

JB/T7381-—2010

本标准代替JB/T7381-1994《粉末冶金含油轴承pV值测定》。本标准与JB/T7381一1994相比,主要变化如下:增加了标准的英文名称;

增加了前言;

-规定了规范性引用文件的版本;-本标准对原标准中的部分内容作了删改和补充。本标准的附录A为资料性附录。

本标准由中国机械工业联合会提出。本标准由机械工业粉末冶金制品标准化技术委员会归口。本标准起草单位:北京市粉末冶金研究所有限责任公司。本标准主要起草人:马华农、李岩。本标准所代替标准的历次版本发布情况为:JB/T7381—1994。

JB/T7381—-2010

1范围

粉末冶金含油轴承W值测定

本标准规定了粉末治金含油轴承pV值的测定方法。JB/T7381—2010

本标准适用于铁基、铜基和其他基体的粉末冶金含油轴承(以下简称轴承)评定极限pV值。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2688滑动轴承粉末冶金轴承技术条件3术语和定义

下列术语和定义适用于本标准。3.1

轴承pv值bearingpvvalue

轴承承受外界施加的摩擦条件(压强p和滑动线速度v)的能力,用p(MPa)乘以v(m/s)表示。3.2

轴承极限pv值bearinglimitingpvvalue在一定滑动线速度(v)下,轴承能承受压强(p)的极限值,或在一定压强(p)下,轴承能承受滑动线速度(v)的极限值。

4试验设备

评定pV值需要使用具有下列结构和性能的滑动轴承试验机。4.1传动系统,能保证对偶(钢轴)以任意给定转速旋转,转速在空载荷测定时其误差不大于土10r/min。对偶安装部位的轴的径向圆跳动不大于0.01mm。4.2加载系统,能对试样施加任意给定的稳定的径向载荷,载荷指示误差不应超过每级最大载荷的±2%。

4.3测量和记录摩擦力矩,摩擦力矩示值误差读数到记录仪表最小示值。4.4测量和记录摩擦温升,用热敏电阻或铛装热电偶测量温度,电子电位差计记录,测量精度为±2℃。

4.5测量头(包括:滚轮、滚柱轴承和滚轮座)部位必须保持清洁和原加工精度。5试验

5.1试验规范

5.1.1本标准选定采用定速变载的试验方法,恒定速度、逐级加载,直至加到摩擦力矩或摩擦温度超过损坏标志为止。一般按GB/T2688中规定的允许负荷推荐值选定,试验速度和加载级差见表1,也可以根据实际使用要求选定。

JB/T7381—2010

转速n

线速度√

每次加载级差

表1试验速度和加载级差表

5.1.2在试验前先进行试样和对偶磨合,在选定滑动线速度下施加径向负荷,其值为极限负荷(极限负荷由试验摸索确定)的20%~30%,磨合30min后进行正式试验。5.1.3试验时每次加载时间间隔一般为10min。当摩擦温度或摩擦力矩不稳定时,可适当延长时间,最长不超过30min。由于试验材质不同,载荷大小和时间间隔要根据具体情况有所调整。5.1.4试样与对偶配合间隙一般选定0.015d~0.020d(d为轴承试样内径)。5.1.5试验在自润滑条件下连续进行,不补加润滑剂,自然冷却,要求试验环境温度基本一致,无明显空气流动。

5.2试样损坏标志

在进行轴承PV值测定时,为评定试验结果,规定轴承损坏标志是摩擦因数(即摩擦系数)≥0.15和摩擦温度≥110℃。试验中当轴承出现损坏时,两者都急剧上升,故只要其中之一达到规定值就为损坏,不再继续进行试验。

6试样与对偶

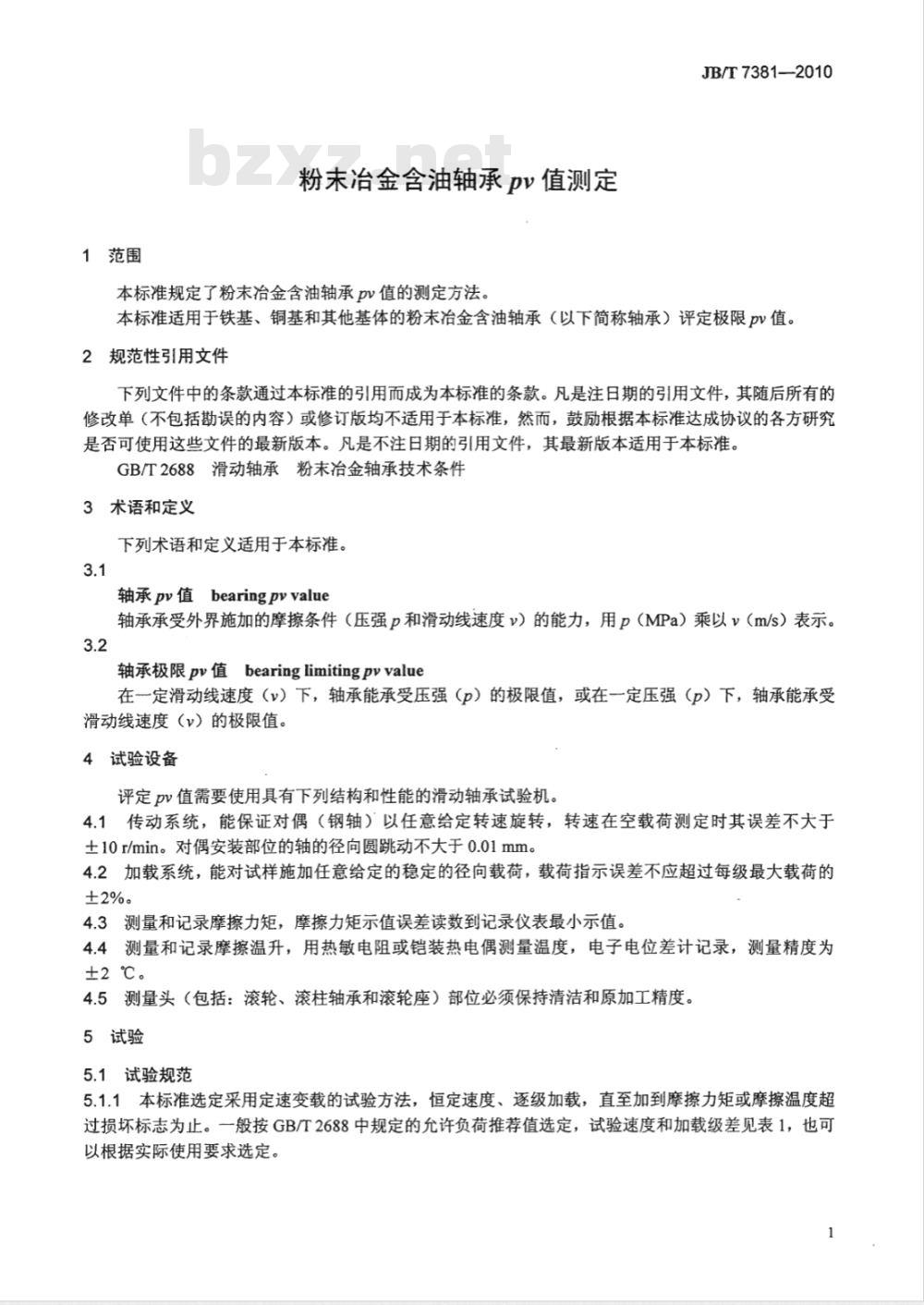

6.1采用以内表面为摩擦面的轴套做试样,试样尺寸见图1。试样端面小孔用于插入测量摩擦温度的热敏电阻或铠装热电偶,其直径尺寸不大于2mm。20~25js12(±0.125)

(:)8

图1pV值测定用试样

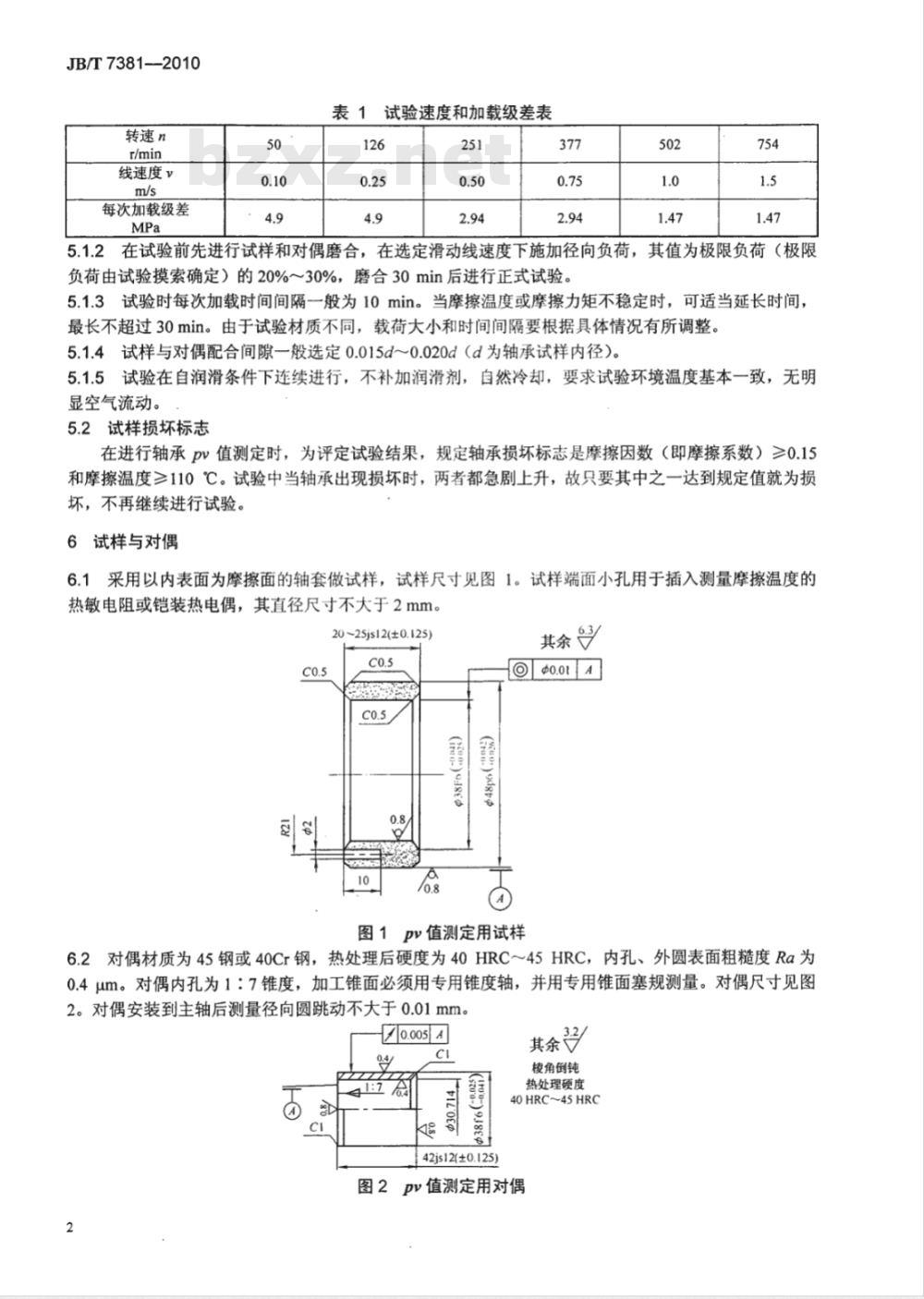

6.2对偶材质为45钢或40Cr钢,热处理后硬度为40HRC~45HRC,内孔、外圆表面粗糙度Ra为0.4um。对偶内孔为1:7锥度,加工锥面必须用专用锥度轴,并用专用锥面塞规测量。对偶尺寸见图2。对偶安装到主轴后测量径向圆跳动不大于0.01mm。0.005

42js12(±0.125)

棱角倒钝

热处理硬度

40HRC~45HRC

图2V值测定用对偶

7操作步骤

JB/T7381---2010

7.1试验前,已知试样成分、力学物理性能、含油率、金相组织及润滑油牌号。试样称重,计量精度0.1g,然后安装到轴承座内。试样压入座孔后内径有收缩时,可以采用光轴、钢球、无齿铰刀、无齿推刀以无切削加工方法进行扩孔,并测量内径尺寸,计量精度0.01mm。对偶安装到试验机主轴上,测量径向圆跳动不大于0.01mm。试样和对偶装配组合见图3。在试样端面孔插入测温头。力矩杠杆

外试样套

试验轴套

锁紧螺母

测温头

滚轮座

图3试验试样、对偶件和测温头装配示意图7.2试样及对偶进行磨合,按5.1.2进行。7.3磨合后去除试样和对偶表面油污。推荐用超声波清洗方法,清洗剂用原浸渍润滑油。擦净表面,重新装配好。装配时要注意避免划伤已磨合的表面。7.4调整主轴转速到试验速度,从零开始逐级加载,加载级差参照表1。载荷增加到一定值后,出现摩擦力或摩擦温度急剧上升,并达到损坏指标,则视为寿命终止。7.5试验结束后,将试样从主轴卸下,记录摩擦表面状态,并分别测量、记录试验后试样和对偶尺寸变化情况。

7.6在试验过程中如出现异常现象,如变色、变味、冒烟、抖动、卡滞、声响、冒油以及摩擦温度和摩擦力的波动等,都要做好记录,以用作结果分析的依据。8结果计算

8.1每次测定用试样和对偶一般应不少于五对,结果取其算术平均值。8.2极限压强按式(1)计算:

式中:

P—极限压强,单位为MPa;

W—-极限负荷,单位为N;

L——试验轴承长度,单位为mm;d—试验轴承内径,单位为mm。

极限负荷的取法,以出现摩擦力或摩擦温度急剧上升的前一级载荷为基础,再加上失效时的载荷。失效载荷的确定是:根据试样是在第几分钟出现失效,如果在1min内出现,这时失效载荷为零,则前-级载荷为极限负荷;如果在2min内出现,这时失效载荷为该级加载级差的1/10,则前一级载荷加上该级加载级差的1/10为极限负荷,其他时间出现的失效依此类推计算。8.3试验轴承滑动线速度按式(2)计算:3

JB/T7381-2010

式中:

滑动线速度,单位为m/s;

D—对偶外径,单位为 mm;

一主轴转速,单位为r/min。

8.4pXv即为试验轴承极限pv值。元Dn

60×1000

8.5根据测定的试样数量,pv值的算术平均值按式(3)计算,标准偏差值按式(4)计算:x

式中:

-pv值算术平均值;

式中:

每个试样测定的pV值;

试样个数。

-pV值标准偏差。

8.6摩擦因数按式(5)计算:

式中:

某级载荷时的摩擦因数;

W(d/2)

(4)

-摩擦力矩,单位为N·cm(它包括压力传感器测得摩擦力矩M'和克服滚柱轴承摩擦而消耗的力矩WR两部分)。

8.7摩擦温升按式(6)计算:

4T=T-To

式中:

△T摩擦温升,单位为℃;

T某级载荷时的摩擦温度,单位为℃;T—试验环境温度,单位为℃;

K,-轴及轴承座的机械散热度:

Kz—轴承本身的散热度。

8.8pV值、μ的计算取两位有效数字。9试验报告

根据评定材质pv值的不同要求,可以作出不同试验结果曲线:-pv曲线、Ti-Hpv曲线和p-v曲线。试验报告应包括下列内容:

a)试验试样材质、牌号、制备工艺、标准号、试样编号;4

b)试样密度、硬度、金相组织、表面粗糙度、尺寸精度等性能c)对偶材质、硬度、表面粗糙度、尺寸精度;d)试样与对偶配合间隙;

e)试验环境温度、润滑方式;

f)试验中可能影响结果的试验细节;g)试验单位、人员、日期。

JB/T7381-2010

JB/T7381—2010

附录A

(资料性附录)

轴承摩擦因数的计算

本标准推荐用MPV一1500型滑动轴承试验机为测定粉末冶金含油轴承pV值的装置,从试验机结构可知,压力传感器上指示值是试样实际摩擦力与克服滚柱轴承转动需要的摩擦力之差,故MPV—1500测量pV值时,其摩擦力矩要增加一个修正值,才能保证摩擦因数计算的准确。A.1试验轴承摩擦力计算

试验轴承摩擦力计算方法如下:从图A.1可知,压力传感器上指示摩擦力大小,由外试样套沿主轴旋转方向位移量决定,而位移量由试样和对偶作相对滑动产生的摩擦力克服滚柱轴承滚动的静摩擦力后的差值决定,滚柱静摩擦力大小将对试样实测值有影响。

试样实际摩擦力M包括两部分,即一部分为压力传感器测得M\,另一部分为克服滚柱轴承摩擦消耗的力矩,即SWR

M=M'+oWR

式中:

R-+8R=-

M'+SWR

压力传感器测得力矩,单位为N·cm;滚柱静摩擦因数;

R-—主轴中心到滚柱中心的距离,单位为cm;试验轴承摩擦因数;

对偶半径

修正系数即8

A.2滚柱轴承静摩擦因数

单位为cm;

对给定结构的PV试验机,C值为常数。滚柱轴承静摩擦因数3标定方法:在滚轮两侧各安装一个等重的码盘,码盘距离主轴中心线分别为L1、L2,组成一个滚柱静摩擦因数测量装置,见图A.1。测量前对滚柱、滚轮和滚轮座进行清洗,并稍滴一些润滑油。测量步骤:a)左右不加码时,调整配重使其平衡;b)在左边(或右边)逐渐加码,直到装置出现微动,记下此时左边(或右边)码重,此项反复进行三次以上,取平均值;

c)由力矩平衡得知,临界状态由式(A.1)表示:LW=GRS

式中:

JB/T7381—2010

-使滚柱轴承出现微动所需力矩。该值为左:右各测试α和b次的平均值(L为力臂,W为码);

L-左边力臂长度,单位为cm;

Lz—右边力臂长度,单位为cm;W左边加码重量,单位为g;

W—右边加码重量,单位为g;

一左边测量次数;

b-右边测量次数;

一试验轴承座总重量(包括滚轮、力臂、配重等),单位为g;滚柱轴承静摩擦因数[s=

将5代入。。bZxz.net

中得到修正系数C,此值用于修正摩擦因数的计算。力臂杆,

压力传感器

滚轮座

主轴旋转方向

试验加载

图A.1滚柱轴承摩擦力标定示意图外试样套(滚轮)

对偶(主轴)

滚柱轴承

中华人民共和

机械行业标准

粉末冶金含油轴承pv值测定

JB/T7381—2010

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

210mm×297mm·1印张·19千字

2010年7月第1版第1次印刷

定价:14.00元

书号:15111·9644

网址:http:/www.cmpbook.com

编辑部电话:(010)88379778

直销中心电话:

(010)88379693

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:28524—2010

中华人民共和国机械行业标准

JB/T7381--2010

代替JB/T7381—1994

粉末冶金含油轴承pV值测定

Powder metallurgy oil-retaining bearing pv value determination2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布前言,

1范围

2规范性引用文件

3术语和定义

4试验设备

5试验..

5.1试验规范.

5.2试样损坏标志

6试样与对偶,

7操作步骤,

8结果计算

9试验报告

件录A(资料性附录)轴承摩擦因数的计算..1试验轴承摩擦力计算..

A.2滚柱轴承静摩擦因数

图1pv值测定用试样.

图2PV值测定用对偶.

图3试验试样、对偶件和测温头装配示意图图A.1滚柱轴承摩擦力标定示意图.表1试验速度和加载级差表

JB/T7381-—2010

本标准代替JB/T7381-1994《粉末冶金含油轴承pV值测定》。本标准与JB/T7381一1994相比,主要变化如下:增加了标准的英文名称;

增加了前言;

-规定了规范性引用文件的版本;-本标准对原标准中的部分内容作了删改和补充。本标准的附录A为资料性附录。

本标准由中国机械工业联合会提出。本标准由机械工业粉末冶金制品标准化技术委员会归口。本标准起草单位:北京市粉末冶金研究所有限责任公司。本标准主要起草人:马华农、李岩。本标准所代替标准的历次版本发布情况为:JB/T7381—1994。

JB/T7381—-2010

1范围

粉末冶金含油轴承W值测定

本标准规定了粉末治金含油轴承pV值的测定方法。JB/T7381—2010

本标准适用于铁基、铜基和其他基体的粉末冶金含油轴承(以下简称轴承)评定极限pV值。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2688滑动轴承粉末冶金轴承技术条件3术语和定义

下列术语和定义适用于本标准。3.1

轴承pv值bearingpvvalue

轴承承受外界施加的摩擦条件(压强p和滑动线速度v)的能力,用p(MPa)乘以v(m/s)表示。3.2

轴承极限pv值bearinglimitingpvvalue在一定滑动线速度(v)下,轴承能承受压强(p)的极限值,或在一定压强(p)下,轴承能承受滑动线速度(v)的极限值。

4试验设备

评定pV值需要使用具有下列结构和性能的滑动轴承试验机。4.1传动系统,能保证对偶(钢轴)以任意给定转速旋转,转速在空载荷测定时其误差不大于土10r/min。对偶安装部位的轴的径向圆跳动不大于0.01mm。4.2加载系统,能对试样施加任意给定的稳定的径向载荷,载荷指示误差不应超过每级最大载荷的±2%。

4.3测量和记录摩擦力矩,摩擦力矩示值误差读数到记录仪表最小示值。4.4测量和记录摩擦温升,用热敏电阻或铛装热电偶测量温度,电子电位差计记录,测量精度为±2℃。

4.5测量头(包括:滚轮、滚柱轴承和滚轮座)部位必须保持清洁和原加工精度。5试验

5.1试验规范

5.1.1本标准选定采用定速变载的试验方法,恒定速度、逐级加载,直至加到摩擦力矩或摩擦温度超过损坏标志为止。一般按GB/T2688中规定的允许负荷推荐值选定,试验速度和加载级差见表1,也可以根据实际使用要求选定。

JB/T7381—2010

转速n

线速度√

每次加载级差

表1试验速度和加载级差表

5.1.2在试验前先进行试样和对偶磨合,在选定滑动线速度下施加径向负荷,其值为极限负荷(极限负荷由试验摸索确定)的20%~30%,磨合30min后进行正式试验。5.1.3试验时每次加载时间间隔一般为10min。当摩擦温度或摩擦力矩不稳定时,可适当延长时间,最长不超过30min。由于试验材质不同,载荷大小和时间间隔要根据具体情况有所调整。5.1.4试样与对偶配合间隙一般选定0.015d~0.020d(d为轴承试样内径)。5.1.5试验在自润滑条件下连续进行,不补加润滑剂,自然冷却,要求试验环境温度基本一致,无明显空气流动。

5.2试样损坏标志

在进行轴承PV值测定时,为评定试验结果,规定轴承损坏标志是摩擦因数(即摩擦系数)≥0.15和摩擦温度≥110℃。试验中当轴承出现损坏时,两者都急剧上升,故只要其中之一达到规定值就为损坏,不再继续进行试验。

6试样与对偶

6.1采用以内表面为摩擦面的轴套做试样,试样尺寸见图1。试样端面小孔用于插入测量摩擦温度的热敏电阻或铠装热电偶,其直径尺寸不大于2mm。20~25js12(±0.125)

(:)8

图1pV值测定用试样

6.2对偶材质为45钢或40Cr钢,热处理后硬度为40HRC~45HRC,内孔、外圆表面粗糙度Ra为0.4um。对偶内孔为1:7锥度,加工锥面必须用专用锥度轴,并用专用锥面塞规测量。对偶尺寸见图2。对偶安装到主轴后测量径向圆跳动不大于0.01mm。0.005

42js12(±0.125)

棱角倒钝

热处理硬度

40HRC~45HRC

图2V值测定用对偶

7操作步骤

JB/T7381---2010

7.1试验前,已知试样成分、力学物理性能、含油率、金相组织及润滑油牌号。试样称重,计量精度0.1g,然后安装到轴承座内。试样压入座孔后内径有收缩时,可以采用光轴、钢球、无齿铰刀、无齿推刀以无切削加工方法进行扩孔,并测量内径尺寸,计量精度0.01mm。对偶安装到试验机主轴上,测量径向圆跳动不大于0.01mm。试样和对偶装配组合见图3。在试样端面孔插入测温头。力矩杠杆

外试样套

试验轴套

锁紧螺母

测温头

滚轮座

图3试验试样、对偶件和测温头装配示意图7.2试样及对偶进行磨合,按5.1.2进行。7.3磨合后去除试样和对偶表面油污。推荐用超声波清洗方法,清洗剂用原浸渍润滑油。擦净表面,重新装配好。装配时要注意避免划伤已磨合的表面。7.4调整主轴转速到试验速度,从零开始逐级加载,加载级差参照表1。载荷增加到一定值后,出现摩擦力或摩擦温度急剧上升,并达到损坏指标,则视为寿命终止。7.5试验结束后,将试样从主轴卸下,记录摩擦表面状态,并分别测量、记录试验后试样和对偶尺寸变化情况。

7.6在试验过程中如出现异常现象,如变色、变味、冒烟、抖动、卡滞、声响、冒油以及摩擦温度和摩擦力的波动等,都要做好记录,以用作结果分析的依据。8结果计算

8.1每次测定用试样和对偶一般应不少于五对,结果取其算术平均值。8.2极限压强按式(1)计算:

式中:

P—极限压强,单位为MPa;

W—-极限负荷,单位为N;

L——试验轴承长度,单位为mm;d—试验轴承内径,单位为mm。

极限负荷的取法,以出现摩擦力或摩擦温度急剧上升的前一级载荷为基础,再加上失效时的载荷。失效载荷的确定是:根据试样是在第几分钟出现失效,如果在1min内出现,这时失效载荷为零,则前-级载荷为极限负荷;如果在2min内出现,这时失效载荷为该级加载级差的1/10,则前一级载荷加上该级加载级差的1/10为极限负荷,其他时间出现的失效依此类推计算。8.3试验轴承滑动线速度按式(2)计算:3

JB/T7381-2010

式中:

滑动线速度,单位为m/s;

D—对偶外径,单位为 mm;

一主轴转速,单位为r/min。

8.4pXv即为试验轴承极限pv值。元Dn

60×1000

8.5根据测定的试样数量,pv值的算术平均值按式(3)计算,标准偏差值按式(4)计算:x

式中:

-pv值算术平均值;

式中:

每个试样测定的pV值;

试样个数。

-pV值标准偏差。

8.6摩擦因数按式(5)计算:

式中:

某级载荷时的摩擦因数;

W(d/2)

(4)

-摩擦力矩,单位为N·cm(它包括压力传感器测得摩擦力矩M'和克服滚柱轴承摩擦而消耗的力矩WR两部分)。

8.7摩擦温升按式(6)计算:

4T=T-To

式中:

△T摩擦温升,单位为℃;

T某级载荷时的摩擦温度,单位为℃;T—试验环境温度,单位为℃;

K,-轴及轴承座的机械散热度:

Kz—轴承本身的散热度。

8.8pV值、μ的计算取两位有效数字。9试验报告

根据评定材质pv值的不同要求,可以作出不同试验结果曲线:-pv曲线、Ti-Hpv曲线和p-v曲线。试验报告应包括下列内容:

a)试验试样材质、牌号、制备工艺、标准号、试样编号;4

b)试样密度、硬度、金相组织、表面粗糙度、尺寸精度等性能c)对偶材质、硬度、表面粗糙度、尺寸精度;d)试样与对偶配合间隙;

e)试验环境温度、润滑方式;

f)试验中可能影响结果的试验细节;g)试验单位、人员、日期。

JB/T7381-2010

JB/T7381—2010

附录A

(资料性附录)

轴承摩擦因数的计算

本标准推荐用MPV一1500型滑动轴承试验机为测定粉末冶金含油轴承pV值的装置,从试验机结构可知,压力传感器上指示值是试样实际摩擦力与克服滚柱轴承转动需要的摩擦力之差,故MPV—1500测量pV值时,其摩擦力矩要增加一个修正值,才能保证摩擦因数计算的准确。A.1试验轴承摩擦力计算

试验轴承摩擦力计算方法如下:从图A.1可知,压力传感器上指示摩擦力大小,由外试样套沿主轴旋转方向位移量决定,而位移量由试样和对偶作相对滑动产生的摩擦力克服滚柱轴承滚动的静摩擦力后的差值决定,滚柱静摩擦力大小将对试样实测值有影响。

试样实际摩擦力M包括两部分,即一部分为压力传感器测得M\,另一部分为克服滚柱轴承摩擦消耗的力矩,即SWR

M=M'+oWR

式中:

R-+8R=-

M'+SWR

压力传感器测得力矩,单位为N·cm;滚柱静摩擦因数;

R-—主轴中心到滚柱中心的距离,单位为cm;试验轴承摩擦因数;

对偶半径

修正系数即8

A.2滚柱轴承静摩擦因数

单位为cm;

对给定结构的PV试验机,C值为常数。滚柱轴承静摩擦因数3标定方法:在滚轮两侧各安装一个等重的码盘,码盘距离主轴中心线分别为L1、L2,组成一个滚柱静摩擦因数测量装置,见图A.1。测量前对滚柱、滚轮和滚轮座进行清洗,并稍滴一些润滑油。测量步骤:a)左右不加码时,调整配重使其平衡;b)在左边(或右边)逐渐加码,直到装置出现微动,记下此时左边(或右边)码重,此项反复进行三次以上,取平均值;

c)由力矩平衡得知,临界状态由式(A.1)表示:LW=GRS

式中:

JB/T7381—2010

-使滚柱轴承出现微动所需力矩。该值为左:右各测试α和b次的平均值(L为力臂,W为码);

L-左边力臂长度,单位为cm;

Lz—右边力臂长度,单位为cm;W左边加码重量,单位为g;

W—右边加码重量,单位为g;

一左边测量次数;

b-右边测量次数;

一试验轴承座总重量(包括滚轮、力臂、配重等),单位为g;滚柱轴承静摩擦因数[s=

将5代入。。bZxz.net

中得到修正系数C,此值用于修正摩擦因数的计算。力臂杆,

压力传感器

滚轮座

主轴旋转方向

试验加载

图A.1滚柱轴承摩擦力标定示意图外试样套(滚轮)

对偶(主轴)

滚柱轴承

中华人民共和

机械行业标准

粉末冶金含油轴承pv值测定

JB/T7381—2010

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

210mm×297mm·1印张·19千字

2010年7月第1版第1次印刷

定价:14.00元

书号:15111·9644

网址:http:/www.cmpbook.com

编辑部电话:(010)88379778

直销中心电话:

(010)88379693

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。