JB/T 5775-2010

基本信息

标准号: JB/T 5775-2010

中文名称:锻压机械灰铸铁件 技术条件

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:2010-02-11

出版语种:简体中文

下载格式:.rar .pdf

下载大小:4857273

标准分类号

关联标准

替代情况:替代JB/T 5775-1991

出版信息

出版社:机械工业出版社

标准价格:0.0 元

出版日期:2010-07-01

相关单位信息

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了锻压机械灰铸铁件的牌号、技术要求、试验方法、检验规则、标志以及包装、运输和贮存。本标准适用于在砂型中或导热性与砂型相当的铸型中铸造的各种锻压机械灰铸铁件,对用其他铸型铸造的铸件亦可参照使用。 JB/T 5775-2010 锻压机械灰铸铁件 技术条件 JB/T5775-2010 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.120.01

备案号:

中华人民共和国机械行业标准 JB/T5775--2010

代替JB/T5775—1991

锻压机械灰铸铁件

技术条件

Gray iron castings for metalforming machinery - Specifications2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

牌号及其选择

技术要求

试验方法

检验规则

标志和质量合格证明书,

8包装、运输和贮存..

附录A(资料性附录)灰铸铁牌号的选择.A.1铸件壁厚和抗拉强度的关系

A.2硬度和抗拉强度的关系

A.3灰铸铁牌号的选择

图1单铸试棒

图2附铸试棒..

图3附铸试块.

图4A型试样,

B型试样.

布氏硬度试块

硬度和抗拉强度的关系

表1各牌号的抗拉强度

表2各牌号的抗拉强度

表3铸件硬度分级,

表4导轨表面硬度允差,

表5铸件尺寸公差值

表6铸件尺寸公差等级

表7错型值,

表8试样尺寸

铸件抗拉强度

硬度和抗拉强度间的关系

JB/T5775--2010

本标准代替JB/T5775一1991《锻压机械灰铸铁件:技术条件》。

本标准与JB/T5775一1991相比,主要变化如下:更新了规范性引用文件;

一删除了HT100牌号;

提高了铸件尺寸公差等级要求。本标准的附录A为资料性附录。

本标准由中国机械工业联合会提出。本标准由全国锻压机械标准化技术委员会(SAC/TC220)归口。JB/T5775—2010

本标准起草单位:青岛琴达铸造有限公司、青岛正大铸造有限公司、青岛青锻锻压机械有限公司、济南铸造锻压机械研究所。

本标准起草人:张建栋、宋敬清、房清亮、马立强、宋明正、邢吉柏、李淑君。本标准所代替标准的历次版本发布情况:-JB/T5775—1991。

1范围

锻压机械灰铸铁件:

技术条件

JB/T5775-2010

本标准规定了锻压机械灰铸铁件的牌号、技术要求、试验方法、检验规则、标志以及包装、运输和贮存。本标准适用于在砂型中或导热性与砂型相当的铸型中铸造的各种锻压机械灰铸铁件(以下简称铸件),对用其他铸型铸造的铸件亦可参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T223.3钢铁及合金化学分析方法二安替比林甲烷磷钼酸重量法测定磷量(GB/T223.3-1988,neqASTME301980)

GB/T223.44

钢铁及合金锰含量的测定电位滴定或可视滴定法GB/T223.5

钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐分光光度法(GB/T223.5-2008,ISO4829-1:1986,MOD)

GB/T223.59

GB/T223.61

GB/T223.62

GB/T223.63

钢铁及合金磷含量的测定磷钼蓝分光光度法和锑磷钼蓝分光光度法钢铁及合金化学分析方法磷钼酸铵容量法测定磷量钢铁及合金化学分析方法乙酸丁脂萃取光度法测定磷量钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量(GB/T223.63--1988,neqASTME350:1985)

GB/T223.72

钢铁及合金硫含量的测定重量法GB/T231.1金属材料布氏硬度试验第1部分:试验方法(GB/T231.1—2009,ISO6506-1:2005,MOD)GB/T231.2金属布氏硬度试验第2部分:硬度计的检验与校准(GB/T231.2-2002,ISO6506-2:1999,MOD)

GB/T231.3

1999,MOD)

金属布氏硬度试验第3部分:标准硬度块的标定(GB/T231.3--2002,ISO6506-3:表面粗糙度比较样块铸造表面(GB/T6060.1-1997,eqvISO2632-3:1979)GB/T6060.1

GB/T7216灰铸铁金相检验(GB/T7216—2009,ISO945-1:2008,MOD)GB/T11351铸件重量公差

JB/T7945—1999灰铸铁力学性能试验方法3牌号及其选择

3.1牌号

本标准根据直径30mm的单铸试棒(见图1)加工成的试样测定的抗拉强度,选用灰铸铁HT150、HT200、HT250、HT300和HT350五个牌号。3.2牌号的选择

根据对灰铸铁抗拉强度和硬度的要求,可按照硬度和抗拉强度之间的关系以及铸件壁厚与抗拉强度的关系(见附录A)选择铸件采用的牌号。带有导轨的铸件和有硬度要求的重要铸件,应选用HT250及其以上牌号的铸件。1

JB/T5775—-2010

4技术要求

生产方法和化学成分

生产方法和化学成分由供方自行决定,但必须达到本标准规定的牌号和抗拉强度指标。铸件的化学成分不作为判定灰铸铁是否合格的依据,需方对化学成分有特殊要求的除外。4.2抗拉强度

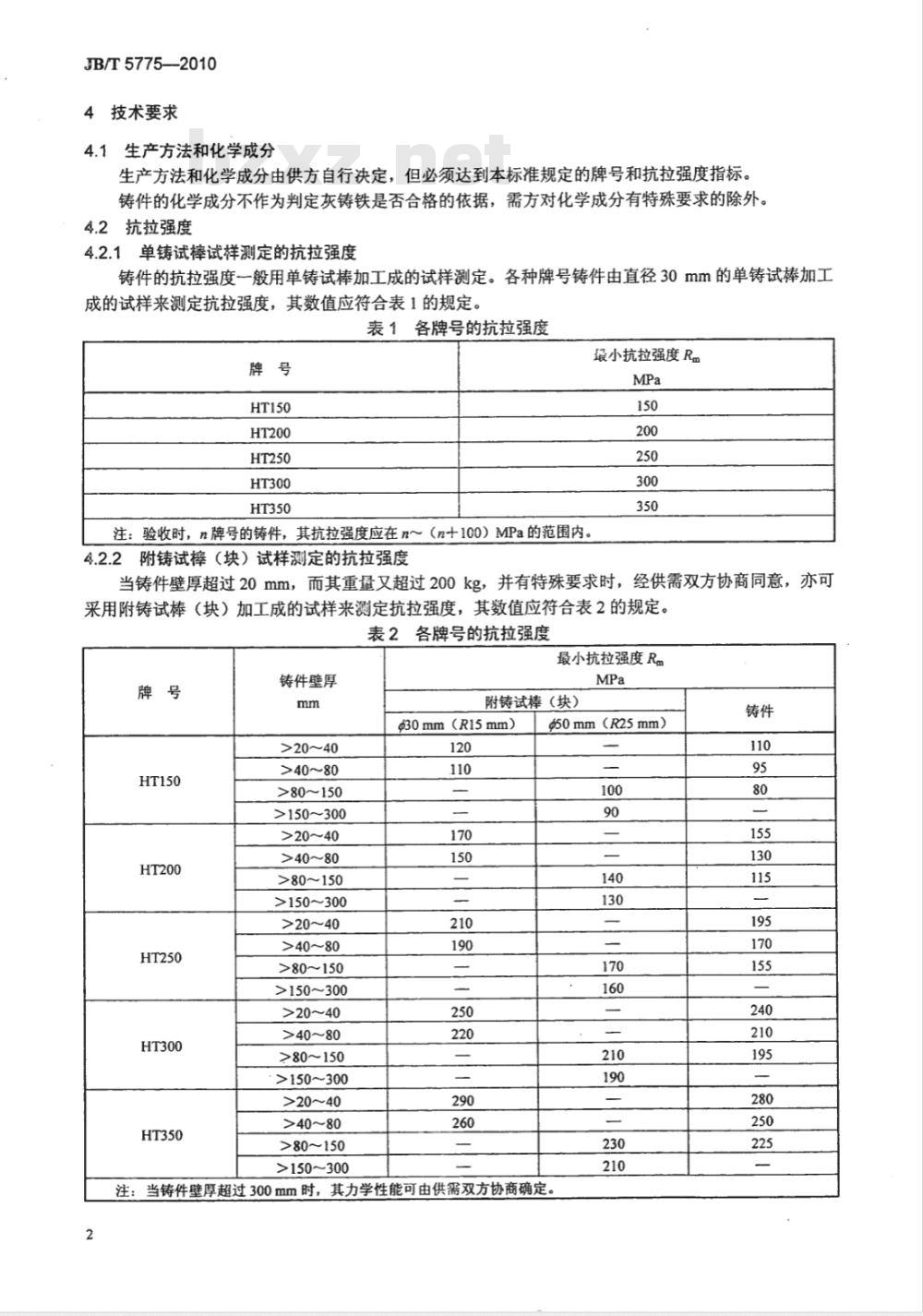

4.2.1单铸试棒试样测定的抗拉强度铸件的抗拉强度一般用单铸试棒加工成的试样测定。各种牌号铸件由直径30mm的单铸试棒加工成的试样来测定抗拉强度,其数值应符合表1的规定。表1各牌号的抗拉强度

注:验收时,n牌号的铸件,其抗拉强度应在n~(n十100)MPa的范围内。附铸试棒(块)试样测定的抗拉强度4.2.2

最小抗拉强度Rm

而其重量又超过200kg,并有特殊要求时,经供需双方协商同意,亦可当铸件壁厚超过20mm,

采用附铸试棒(块)加工成的试样来测定抗拉强度,其数值应符合表2的规定。表2各牌号的抗拉强度

最小抗拉强度Rm

铸件壁厚

>20~40

>40~80

>80~150

>150~300

>20~40

>40~80

>80~150

>150~300

>20~40

>40~80

>80~150

>150300

>20~40

>40~80

>80~150

>150300

>20~40

>80~150

>150~300

附铸试棒 (块)

30mm(R15mm)

50mm(R25mm)

注:当铸件壁厚超过300mm时,其力学性能可由供需双方协商确定。2

4.2.3铸件不同壁厚的抗拉强度

JB/T5775--2010

铸件的抗拉强度与铸件壁厚有关,同一牌号的铸件在不同的壁厚处具有不同的抗拉强度,其抗拉强度值参见表A.1。

当从铸件上切取试样测定铸件材质时,铸件的抗拉强度应符合表A.1规定的数值,经供需双方同意,可以此作为验收依据。

4.3硬度

4.3.1铸件的布氏硬度分为六级,见表3。表3铸件硬度分级

硬度分级

铸件上的硬度范围

100~210

100~260

120~275

145~275

165~275

185~275

注:硬度分级是指铸件在规定测试位置上所能达到的平均硬度值,如采用其他硬度分级,则其硬度范围应当是平均值土20HBW

铸件一般不验收硬度,如需方有硬度要求,应按表3选定硬度级别,并规定测试位置。铸件加工面的毛坏硬度有要求时,一般不应超过255HBW。4.3.3

4.3.4铸件上的导轨硬度:

4.3.4.1带有导轨的铸件,有硬度要求时,应在技术文件上规定导轨的装配硬度,并通过试验和协商,确定毛坏硬度。

铸件上导轨表面的硬度允差,在导轨壁厚基本均匀条件下,在同一范围内,应符合表4的规定。导轨壁厚不均匀或厚度(高度)大于60mm时,硬度允差可另行规定。表4导轨表面硬度允差

导轨长度

4.3.4.3导轨采用镶、贴耐磨材料时,不检验铸件上导轨基面硬度。硬度允差

4.3.4.4采用表面淬火处理的导轨,淬火前的导轨表面硬度一般应不低于180HBW。若导轨淬火处的厚度超过60mm时,硬度可另行规定。淬火后的硬度要求应在图样和技术文件上规定。4.4金相组织和热处理

采用表面火处理的导轨铸件对金相组织有要求时,应符合GB/T7216的规定或满足合同约定的要求。对铸件热处理有要求时,应按有关规定或工艺文件规定进行。4.5尺寸精度

4.5.1铸件尺寸公差值见表5。表中公差对称于铸件尺寸分布,即将公差的一半取正值,另一半取负值。亦可以由供需双方商定取全值,并在图样上注明或在工艺文件上规定。表5铸件尺寸公差值

单位:mm

铸件的

基本尺寸

>10~16

公差等级

JB/T5775-—2010

铸件的

基本尺寸

>16~25

>25~40

>40~63

>63~100

>100~160

>160~250

>250~400

>400~630

>630~1000

>1000~1600

>1600~2500

>2.500~4000

>4000~6300

>6300~10000

铸件尺寸公差值(续)

公差等级

铸件主要尺寸精度应按表6选定公差等级;铸件一般尺寸精度可以降低~

个等级;

和铸筋厚度的尺寸精度可以降低两个等级。表6

生产方式

成批大量生产

单件小批生产

铸件尺寸公差等级

公差等级

砂型手工造型

非加工壁厚

自硬砂或机器造型

铸件主要尺寸中的加工基准面尺寸的公差值由供方自行确定,也可由供需双方协商确定。

5铸件重量公差要求

铸件的重量公差应符合GB/T11351的规定,外观质量

4.7.1挠曲变形

对于长铸件,2

在1000mm长度上,其挠曲度变形一般应不超过1.5mm,每增大1000mm,允许

增加1.5mm,1

但应满足切削加工要求。

4.7.2错型

铸件非加工外表面错型值应符合表7的规定。表7

铸件最大长度

≤250

>250~630

>630~1600

>1600~4000

>4000~6300

错型值

单位:mm

非加工外表面错型值

4.7.3表面粗糙度

铸件非加工表面粗糙度应符合GB/T6060.1的规定。4.8铸件清理、缺陷和修补

4.8.1清理

4.8.1.1铸件上的型砂和粘结物应清理干净。JB/T5775-—2010

4.8.1.2铸件的油池、油箱、油通道等部位必须仔细清理,不得留有粘砂和阻塞油路的飞边、毛刺。

4.8.1.3影响外观的非加工部位浇口、冒口和飞边、毛刺应修理平整,其偏差为_2mm。4.8.1.4加工面上的浇口、冒口和飞边、毛刺,允许有一定残留量。4.8.2缺陷

4.8.2.1铸件不应有影响结构强度和使用性能以及外观的铸造缺陷,但允许存在深度不超过实际加工余量的铸造缺陷。

4.8.2.2导轨表面和重要配合面不应有肉眼明显易见的疏松。4.8.2.3泵体、阀体和缸筒类铸件不应有降低耐压强度的铸造缺陷,在规定的试验压力下,不应有渗漏现象。

4.8.2.4铸件的储油部位,不应有漏油、渗油现象。4.8.3修补

对不影响使用和外观的铸件缺陷,在保证使用质量的条件下,允许按有关规定进行修补。4.9时效

4.9.1铸件应进行时效处理,以消除内应力。4.9.2采用热时效处理,应按热时效有关工艺规定进行;4.9.3对于采用其他消除应力和稳定化措施的铸件,应按相应技术要求处理。4.10底漆

铸件非加工面,应进行除锈处理和涂防锈底漆,除锈要彻底、干净,喷刷要均匀,不应有起皱、堆积、流挂、露底等现象。

5试验方法

5.1抗拉强度试棒和试样的制备

5.1.1单铸试棒的制备

a)单铸试棒(见图1)应在干砂型或与铸件相同砂型中竖浇,同一铸型可同时浇注若干试棒,各个试棒间的距离应不小于50mm;b)应使用浇注铸件的同一批铁水浇注;中30*

图1单铸试棒

JB/T5775—2010

c)试棒的开箱温度不得高于500℃。5.1.2附铸试棒(块)的制备

附铸试棒(块)的类型以及附铸的部位应由供需双方商定。如果未经商定,则应附铸在有代表性的部位。附铸试棒(见图2)和附铸试块(见图3)的长度L均根据试样和夹持装置的长度确定。图中括号内的数字分别适用于直径50mm试棒和半径25mm试块。0

中30(Φ50)

15(R25)

图2附铸试棒

5.1.3试样的制备

图3附铸试块

试样按表8的尺寸规定,加工成图4或图5形状。试样的两端可按夹紧装置的需要,加工成圆柱状(见图4和图5中的A、B型)或螺纹状(见图4和图5中的A2、B2型)。表8试样尺寸

单位:mm

最小的平行段长度L。

试样直径d

圆弧半径R

圆柱状

夹持端部

螺纹状

最小直径d

最小长度Lp

螺纹直径与螺距d2

最小长度L,

图4A型试样

加工偏差

5.2硬度测定

5.2.1在铸件上直接进行硬度测定其余

图5B型试样

5.2.1.1测定铸件硬度,应在供需双方商定的位置上进行。B2型

JB/T5775—2010

5.2.1.2测定铸件毛坏硬度前,应将铸件表层去除不少于2mm的厚度并仔细修平。5.2.2在试块试样上进行硬度测定5.2.2.1经过供需双方商定,也可在附铸于铸件上的布氏硬度试块试样上测定,试块试样见图6。

5.2.2.2试块从铸件上切下,磨平切面后,再在该切面上测定硬度值。30免费标准bzxz.net

试验面

图6布氏硬度试块

5.3力学性能试验

5.3.1抗拉强度试验应符合JB/T7945的规定。5.3.2硬度试验应符合GB/T231.1~231.3的规定。5.4化学分析检验

5.4.1化学分析取样方法由供方自行规定,如需方有特殊要求,应在合同中规定。5.4.2化学成分仲裁分析方法应符合GB/T223.3、223.4、GB/T223.5、GB/T223.59、GB/T223.61、GB/T223.62、223.63、GB/T223.72的规定。5.5金相试验

铸件金相试验应符合GB/T7216的规定。5.6外观质量检验

铸件外观质量检验按4.7要求,进行检验。5.7表面粗糙度试验

铸件的铸造表面粗糙度试验方法按GB/T6060.1的规定。5.8缺陷检验

5.8.1铸件可见表面的缺陷检查应以目视方法进行。5.8.2铸件不可见表面的缺陷检查可用内窥镜检查。5.9尺寸精度检验

铸件尺寸精度按4.5要求进行检验。JB/T5775—2010

6检验规则

6.1检验权利

6.1.1铸件应由供方质量检验部门按标准或合同规定检查和验收。6.1.2需方收到铸件后,可按标准或合同规定进行复验。如复验或切削加工后铸件质量不符合要求应在双方商定的验收期内(一般为一年),向供方提出质量异议。供方接到通知后,应及时与需方协商处理。

6.2批量规定

6.2.1用同一包铁水(重量不小于2000kg)浇注的铸件为一个批量。6.2.2每一批铸件的重量以清铲好的等于或小于2000kg铸件计。如果一个铸件重量等于或大于2000kg时,就以此作为一个批量。每批重量亦可由供需双方商定。6.2.3同一牌号的铁水,连续熔化达2h为一个批量。6.2.4同一牌号的铁水熔化量大,且有可靠工艺控制,质量又较稳定时,可把若干个批量合并成一组验收,但每炉次对HT200及其以上牌号的铸件至少应抽验一次。但对HT150铸件,在质量稳定时,可以不按常规批量检验。

6.3力学性能

6.3.1试验次数

6.3.1.1每一个批量的HT200及其以上牌号的铸件应进行一次抗拉强度试验。6.3.1.2每一个批量的硬度测试次数由供需双方协商规定。6.3.2试验结果评定

6.3.2.1抗拉强度试验结果评定

抗拉强度试验时,先用一根试样进行试验,如试验结果符合要求,则该批铸件评定为合格。如试验结果不符合要求,且不是由于6.3.3.1原因引起的,则允许从同一批试棒中,另取两根试样进行复验,如果复验结果两根试样都符合要求,则该批铸件评定为合格;如果其中有一根试样不符合要求,则还可以从该批铸件中,任意抽取一个铸件切取试样做试验,按表A.1规定的数值验收铸件的抗拉强度。6.3.2.2硬度试验结果评定

硬度试验时,先在铸件(或试块)的一处测定硬度,如试验结果符合要求,则该铸件(或该批铸件)评定为合格。如试验结果不符合要求,且不是由于6.3.3.2原因引起的,则允许在测定处附近再测两点硬度,如果两点都符合,则该铸件评定为合格;如果两点中有一点仍不符合,则该铸件评定为不合格,此时应对该批铸件逐件进行试验和评定。6.3.3试验结果的无效性及其处理6.3.3.1抗拉强度试验

如果由于下列情况之一使得试验结果不符合要求时,则该试验无效。a)试样在试验机上安装不当或试验机操作不当;b)试样有铸造缺陷或试样切削加工不当:c)试样断在平行段外;

d)试样拉断后断口上有铸造缺陷。此时,应按6.3.2.1重新试验。

6.3.3.2硬度试验

如果由于下列情况之一使得试验结果不符合要求时,则该次试验无效。a)试块(或铸件)在硬度计上安装不当或硬度计操作不当;b)试块制备不当;

c)试块(或铸件)测定处有铸造缺陷。此时,应按6.3.2.2重新试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:

中华人民共和国机械行业标准 JB/T5775--2010

代替JB/T5775—1991

锻压机械灰铸铁件

技术条件

Gray iron castings for metalforming machinery - Specifications2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

牌号及其选择

技术要求

试验方法

检验规则

标志和质量合格证明书,

8包装、运输和贮存..

附录A(资料性附录)灰铸铁牌号的选择.A.1铸件壁厚和抗拉强度的关系

A.2硬度和抗拉强度的关系

A.3灰铸铁牌号的选择

图1单铸试棒

图2附铸试棒..

图3附铸试块.

图4A型试样,

B型试样.

布氏硬度试块

硬度和抗拉强度的关系

表1各牌号的抗拉强度

表2各牌号的抗拉强度

表3铸件硬度分级,

表4导轨表面硬度允差,

表5铸件尺寸公差值

表6铸件尺寸公差等级

表7错型值,

表8试样尺寸

铸件抗拉强度

硬度和抗拉强度间的关系

JB/T5775--2010

本标准代替JB/T5775一1991《锻压机械灰铸铁件:技术条件》。

本标准与JB/T5775一1991相比,主要变化如下:更新了规范性引用文件;

一删除了HT100牌号;

提高了铸件尺寸公差等级要求。本标准的附录A为资料性附录。

本标准由中国机械工业联合会提出。本标准由全国锻压机械标准化技术委员会(SAC/TC220)归口。JB/T5775—2010

本标准起草单位:青岛琴达铸造有限公司、青岛正大铸造有限公司、青岛青锻锻压机械有限公司、济南铸造锻压机械研究所。

本标准起草人:张建栋、宋敬清、房清亮、马立强、宋明正、邢吉柏、李淑君。本标准所代替标准的历次版本发布情况:-JB/T5775—1991。

1范围

锻压机械灰铸铁件:

技术条件

JB/T5775-2010

本标准规定了锻压机械灰铸铁件的牌号、技术要求、试验方法、检验规则、标志以及包装、运输和贮存。本标准适用于在砂型中或导热性与砂型相当的铸型中铸造的各种锻压机械灰铸铁件(以下简称铸件),对用其他铸型铸造的铸件亦可参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T223.3钢铁及合金化学分析方法二安替比林甲烷磷钼酸重量法测定磷量(GB/T223.3-1988,neqASTME301980)

GB/T223.44

钢铁及合金锰含量的测定电位滴定或可视滴定法GB/T223.5

钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐分光光度法(GB/T223.5-2008,ISO4829-1:1986,MOD)

GB/T223.59

GB/T223.61

GB/T223.62

GB/T223.63

钢铁及合金磷含量的测定磷钼蓝分光光度法和锑磷钼蓝分光光度法钢铁及合金化学分析方法磷钼酸铵容量法测定磷量钢铁及合金化学分析方法乙酸丁脂萃取光度法测定磷量钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量(GB/T223.63--1988,neqASTME350:1985)

GB/T223.72

钢铁及合金硫含量的测定重量法GB/T231.1金属材料布氏硬度试验第1部分:试验方法(GB/T231.1—2009,ISO6506-1:2005,MOD)GB/T231.2金属布氏硬度试验第2部分:硬度计的检验与校准(GB/T231.2-2002,ISO6506-2:1999,MOD)

GB/T231.3

1999,MOD)

金属布氏硬度试验第3部分:标准硬度块的标定(GB/T231.3--2002,ISO6506-3:表面粗糙度比较样块铸造表面(GB/T6060.1-1997,eqvISO2632-3:1979)GB/T6060.1

GB/T7216灰铸铁金相检验(GB/T7216—2009,ISO945-1:2008,MOD)GB/T11351铸件重量公差

JB/T7945—1999灰铸铁力学性能试验方法3牌号及其选择

3.1牌号

本标准根据直径30mm的单铸试棒(见图1)加工成的试样测定的抗拉强度,选用灰铸铁HT150、HT200、HT250、HT300和HT350五个牌号。3.2牌号的选择

根据对灰铸铁抗拉强度和硬度的要求,可按照硬度和抗拉强度之间的关系以及铸件壁厚与抗拉强度的关系(见附录A)选择铸件采用的牌号。带有导轨的铸件和有硬度要求的重要铸件,应选用HT250及其以上牌号的铸件。1

JB/T5775—-2010

4技术要求

生产方法和化学成分

生产方法和化学成分由供方自行决定,但必须达到本标准规定的牌号和抗拉强度指标。铸件的化学成分不作为判定灰铸铁是否合格的依据,需方对化学成分有特殊要求的除外。4.2抗拉强度

4.2.1单铸试棒试样测定的抗拉强度铸件的抗拉强度一般用单铸试棒加工成的试样测定。各种牌号铸件由直径30mm的单铸试棒加工成的试样来测定抗拉强度,其数值应符合表1的规定。表1各牌号的抗拉强度

注:验收时,n牌号的铸件,其抗拉强度应在n~(n十100)MPa的范围内。附铸试棒(块)试样测定的抗拉强度4.2.2

最小抗拉强度Rm

而其重量又超过200kg,并有特殊要求时,经供需双方协商同意,亦可当铸件壁厚超过20mm,

采用附铸试棒(块)加工成的试样来测定抗拉强度,其数值应符合表2的规定。表2各牌号的抗拉强度

最小抗拉强度Rm

铸件壁厚

>20~40

>40~80

>80~150

>150~300

>20~40

>40~80

>80~150

>150~300

>20~40

>40~80

>80~150

>150300

>20~40

>40~80

>80~150

>150300

>20~40

>80~150

>150~300

附铸试棒 (块)

30mm(R15mm)

50mm(R25mm)

注:当铸件壁厚超过300mm时,其力学性能可由供需双方协商确定。2

4.2.3铸件不同壁厚的抗拉强度

JB/T5775--2010

铸件的抗拉强度与铸件壁厚有关,同一牌号的铸件在不同的壁厚处具有不同的抗拉强度,其抗拉强度值参见表A.1。

当从铸件上切取试样测定铸件材质时,铸件的抗拉强度应符合表A.1规定的数值,经供需双方同意,可以此作为验收依据。

4.3硬度

4.3.1铸件的布氏硬度分为六级,见表3。表3铸件硬度分级

硬度分级

铸件上的硬度范围

100~210

100~260

120~275

145~275

165~275

185~275

注:硬度分级是指铸件在规定测试位置上所能达到的平均硬度值,如采用其他硬度分级,则其硬度范围应当是平均值土20HBW

铸件一般不验收硬度,如需方有硬度要求,应按表3选定硬度级别,并规定测试位置。铸件加工面的毛坏硬度有要求时,一般不应超过255HBW。4.3.3

4.3.4铸件上的导轨硬度:

4.3.4.1带有导轨的铸件,有硬度要求时,应在技术文件上规定导轨的装配硬度,并通过试验和协商,确定毛坏硬度。

铸件上导轨表面的硬度允差,在导轨壁厚基本均匀条件下,在同一范围内,应符合表4的规定。导轨壁厚不均匀或厚度(高度)大于60mm时,硬度允差可另行规定。表4导轨表面硬度允差

导轨长度

4.3.4.3导轨采用镶、贴耐磨材料时,不检验铸件上导轨基面硬度。硬度允差

4.3.4.4采用表面淬火处理的导轨,淬火前的导轨表面硬度一般应不低于180HBW。若导轨淬火处的厚度超过60mm时,硬度可另行规定。淬火后的硬度要求应在图样和技术文件上规定。4.4金相组织和热处理

采用表面火处理的导轨铸件对金相组织有要求时,应符合GB/T7216的规定或满足合同约定的要求。对铸件热处理有要求时,应按有关规定或工艺文件规定进行。4.5尺寸精度

4.5.1铸件尺寸公差值见表5。表中公差对称于铸件尺寸分布,即将公差的一半取正值,另一半取负值。亦可以由供需双方商定取全值,并在图样上注明或在工艺文件上规定。表5铸件尺寸公差值

单位:mm

铸件的

基本尺寸

>10~16

公差等级

JB/T5775-—2010

铸件的

基本尺寸

>16~25

>25~40

>40~63

>63~100

>100~160

>160~250

>250~400

>400~630

>630~1000

>1000~1600

>1600~2500

>2.500~4000

>4000~6300

>6300~10000

铸件尺寸公差值(续)

公差等级

铸件主要尺寸精度应按表6选定公差等级;铸件一般尺寸精度可以降低~

个等级;

和铸筋厚度的尺寸精度可以降低两个等级。表6

生产方式

成批大量生产

单件小批生产

铸件尺寸公差等级

公差等级

砂型手工造型

非加工壁厚

自硬砂或机器造型

铸件主要尺寸中的加工基准面尺寸的公差值由供方自行确定,也可由供需双方协商确定。

5铸件重量公差要求

铸件的重量公差应符合GB/T11351的规定,外观质量

4.7.1挠曲变形

对于长铸件,2

在1000mm长度上,其挠曲度变形一般应不超过1.5mm,每增大1000mm,允许

增加1.5mm,1

但应满足切削加工要求。

4.7.2错型

铸件非加工外表面错型值应符合表7的规定。表7

铸件最大长度

≤250

>250~630

>630~1600

>1600~4000

>4000~6300

错型值

单位:mm

非加工外表面错型值

4.7.3表面粗糙度

铸件非加工表面粗糙度应符合GB/T6060.1的规定。4.8铸件清理、缺陷和修补

4.8.1清理

4.8.1.1铸件上的型砂和粘结物应清理干净。JB/T5775-—2010

4.8.1.2铸件的油池、油箱、油通道等部位必须仔细清理,不得留有粘砂和阻塞油路的飞边、毛刺。

4.8.1.3影响外观的非加工部位浇口、冒口和飞边、毛刺应修理平整,其偏差为_2mm。4.8.1.4加工面上的浇口、冒口和飞边、毛刺,允许有一定残留量。4.8.2缺陷

4.8.2.1铸件不应有影响结构强度和使用性能以及外观的铸造缺陷,但允许存在深度不超过实际加工余量的铸造缺陷。

4.8.2.2导轨表面和重要配合面不应有肉眼明显易见的疏松。4.8.2.3泵体、阀体和缸筒类铸件不应有降低耐压强度的铸造缺陷,在规定的试验压力下,不应有渗漏现象。

4.8.2.4铸件的储油部位,不应有漏油、渗油现象。4.8.3修补

对不影响使用和外观的铸件缺陷,在保证使用质量的条件下,允许按有关规定进行修补。4.9时效

4.9.1铸件应进行时效处理,以消除内应力。4.9.2采用热时效处理,应按热时效有关工艺规定进行;4.9.3对于采用其他消除应力和稳定化措施的铸件,应按相应技术要求处理。4.10底漆

铸件非加工面,应进行除锈处理和涂防锈底漆,除锈要彻底、干净,喷刷要均匀,不应有起皱、堆积、流挂、露底等现象。

5试验方法

5.1抗拉强度试棒和试样的制备

5.1.1单铸试棒的制备

a)单铸试棒(见图1)应在干砂型或与铸件相同砂型中竖浇,同一铸型可同时浇注若干试棒,各个试棒间的距离应不小于50mm;b)应使用浇注铸件的同一批铁水浇注;中30*

图1单铸试棒

JB/T5775—2010

c)试棒的开箱温度不得高于500℃。5.1.2附铸试棒(块)的制备

附铸试棒(块)的类型以及附铸的部位应由供需双方商定。如果未经商定,则应附铸在有代表性的部位。附铸试棒(见图2)和附铸试块(见图3)的长度L均根据试样和夹持装置的长度确定。图中括号内的数字分别适用于直径50mm试棒和半径25mm试块。0

中30(Φ50)

15(R25)

图2附铸试棒

5.1.3试样的制备

图3附铸试块

试样按表8的尺寸规定,加工成图4或图5形状。试样的两端可按夹紧装置的需要,加工成圆柱状(见图4和图5中的A、B型)或螺纹状(见图4和图5中的A2、B2型)。表8试样尺寸

单位:mm

最小的平行段长度L。

试样直径d

圆弧半径R

圆柱状

夹持端部

螺纹状

最小直径d

最小长度Lp

螺纹直径与螺距d2

最小长度L,

图4A型试样

加工偏差

5.2硬度测定

5.2.1在铸件上直接进行硬度测定其余

图5B型试样

5.2.1.1测定铸件硬度,应在供需双方商定的位置上进行。B2型

JB/T5775—2010

5.2.1.2测定铸件毛坏硬度前,应将铸件表层去除不少于2mm的厚度并仔细修平。5.2.2在试块试样上进行硬度测定5.2.2.1经过供需双方商定,也可在附铸于铸件上的布氏硬度试块试样上测定,试块试样见图6。

5.2.2.2试块从铸件上切下,磨平切面后,再在该切面上测定硬度值。30免费标准bzxz.net

试验面

图6布氏硬度试块

5.3力学性能试验

5.3.1抗拉强度试验应符合JB/T7945的规定。5.3.2硬度试验应符合GB/T231.1~231.3的规定。5.4化学分析检验

5.4.1化学分析取样方法由供方自行规定,如需方有特殊要求,应在合同中规定。5.4.2化学成分仲裁分析方法应符合GB/T223.3、223.4、GB/T223.5、GB/T223.59、GB/T223.61、GB/T223.62、223.63、GB/T223.72的规定。5.5金相试验

铸件金相试验应符合GB/T7216的规定。5.6外观质量检验

铸件外观质量检验按4.7要求,进行检验。5.7表面粗糙度试验

铸件的铸造表面粗糙度试验方法按GB/T6060.1的规定。5.8缺陷检验

5.8.1铸件可见表面的缺陷检查应以目视方法进行。5.8.2铸件不可见表面的缺陷检查可用内窥镜检查。5.9尺寸精度检验

铸件尺寸精度按4.5要求进行检验。JB/T5775—2010

6检验规则

6.1检验权利

6.1.1铸件应由供方质量检验部门按标准或合同规定检查和验收。6.1.2需方收到铸件后,可按标准或合同规定进行复验。如复验或切削加工后铸件质量不符合要求应在双方商定的验收期内(一般为一年),向供方提出质量异议。供方接到通知后,应及时与需方协商处理。

6.2批量规定

6.2.1用同一包铁水(重量不小于2000kg)浇注的铸件为一个批量。6.2.2每一批铸件的重量以清铲好的等于或小于2000kg铸件计。如果一个铸件重量等于或大于2000kg时,就以此作为一个批量。每批重量亦可由供需双方商定。6.2.3同一牌号的铁水,连续熔化达2h为一个批量。6.2.4同一牌号的铁水熔化量大,且有可靠工艺控制,质量又较稳定时,可把若干个批量合并成一组验收,但每炉次对HT200及其以上牌号的铸件至少应抽验一次。但对HT150铸件,在质量稳定时,可以不按常规批量检验。

6.3力学性能

6.3.1试验次数

6.3.1.1每一个批量的HT200及其以上牌号的铸件应进行一次抗拉强度试验。6.3.1.2每一个批量的硬度测试次数由供需双方协商规定。6.3.2试验结果评定

6.3.2.1抗拉强度试验结果评定

抗拉强度试验时,先用一根试样进行试验,如试验结果符合要求,则该批铸件评定为合格。如试验结果不符合要求,且不是由于6.3.3.1原因引起的,则允许从同一批试棒中,另取两根试样进行复验,如果复验结果两根试样都符合要求,则该批铸件评定为合格;如果其中有一根试样不符合要求,则还可以从该批铸件中,任意抽取一个铸件切取试样做试验,按表A.1规定的数值验收铸件的抗拉强度。6.3.2.2硬度试验结果评定

硬度试验时,先在铸件(或试块)的一处测定硬度,如试验结果符合要求,则该铸件(或该批铸件)评定为合格。如试验结果不符合要求,且不是由于6.3.3.2原因引起的,则允许在测定处附近再测两点硬度,如果两点都符合,则该铸件评定为合格;如果两点中有一点仍不符合,则该铸件评定为不合格,此时应对该批铸件逐件进行试验和评定。6.3.3试验结果的无效性及其处理6.3.3.1抗拉强度试验

如果由于下列情况之一使得试验结果不符合要求时,则该试验无效。a)试样在试验机上安装不当或试验机操作不当;b)试样有铸造缺陷或试样切削加工不当:c)试样断在平行段外;

d)试样拉断后断口上有铸造缺陷。此时,应按6.3.2.1重新试验。

6.3.3.2硬度试验

如果由于下列情况之一使得试验结果不符合要求时,则该次试验无效。a)试块(或铸件)在硬度计上安装不当或硬度计操作不当;b)试块制备不当;

c)试块(或铸件)测定处有铸造缺陷。此时,应按6.3.2.2重新试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。