SH/T 3106-2009

基本信息

标准号: SH/T 3106-2009

中文名称:石油化工企业氮氧系统设计技术规范

标准类别:石油化工行业标准(SH)

标准状态:现行

发布日期:2009-12-04

出版语种:简体中文

下载格式:.rar .pdf

下载大小:9207957

标准分类号

关联标准

替代情况:替代SH/T 3106-2000

出版信息

出版社:中国石化出版社

标准价格:0.0 元

出版日期:2010-06-01

相关单位信息

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了石油化工采用深冷法空气分离成套设备制取氮气和氧气的大、中型空分装置的氮氧系统设计。本规范适用于石油化工企业新建的、采用深冷法空分设备制取氮气和氧气的大、中型空分装置的氮氧系统设计。现有氮气、氧气系统的改建和扩建工程设计可参照执行。 SH/T 3106-2009 石油化工企业氮氧系统设计技术规范 SH/T3106-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75.020

备案号:J1032-2010

中华人民共和国石油化工行业标准SH/T3106—2009

代替SYJ1017—82

石油化工企业氮氧系统设计规范Specification for design of nitrogen and oxygen systeminpetrochemicalindustry

2009-12-04发布

2010-06-01

中华人民共和国工业和信息化部实施

范围·

规范性引用文件

空分装置的布置·

空分装置的规模、产品规格和设备的确定·氮气和氧气的储存及输送·

工艺管道设计

7冷箱基础技术要求

8自控系统设计原则·

附录A(资料性附录)饱和液体性质用词说明·

附:条文说明

SH/T3106—2009

SH/T3106—2009

本规范是根据原国家经贸委“《2002年石化行业标准制修订项目计划》”(国经贸厅行业[2002]36号),由中国石油化工集团公司组织中国石化工程建设公司对原SYJ1017一82《炼油厂氮气系统设计技术规定》进行修订而成。

本规范共分8章和1个附录,附录A为资料性附录。本规范与SYJ1017-82《炼油厂氮气系统设计技术规定》相比,主要变化如下:-增加了氧气的有关内容;

-对原《规定》第1章至第4章的内容进行了修订并重新划分了章节;-增加了空分装置工艺管道设计、冷箱基础技术要求和自控系统设计原则:-规定的封面、页及编写格式做了部分修改;改正了原《规定》中某些错漏之处。本规范由中国石油化工集团公司工艺系统设计技术中心站管理,由中国石化工程建设公司负责解释。

本规范在实施过程中,如发现需要修改或补充之处,请将意见和有关资料提供给管理单位和主编单位,以便今后修订时参考。

管理单位:中国石油化工集团公司工艺系统设计技术中心站通讯地址:北京市朝阳区安慧北里安园21号邮政编码:100101

话:01084877092

真:010-84878842

主编单位:中国石化工程建设公司通讯地址:北京市朝阳区安慧北里安园21号邮政编码:100101

主要起草人:王诗庆李俊儒

主要审查人:李晓黎 蒋荣兴 吴绍平 李宁 雷云周 庄剑 孙宏 屈文杰 周鹏李汝阁陈殿刚

本规定于1982年首次发布,本次为第1次修订。I

1范围

石油化工企业氮氧系统设计规范SH/T3106—2009

本规范规定了空分装置的布置、规模、产品规格和设备的确定、工艺管道的设计、自控系统的设计原则以及氮气和氧气的储存及输送等要求。本规范适用于石油化工企业新建的、采用深冷法空气分离成套设备(以下简称“空分设备”)制取氮气和氧气的大、中型空分装置的氮氧系统设计。现有氮气、氧气系统的改建和扩建工程设计可参照执行。

本规范不适用于采用变压吸附或膜分离技术制取氮气和氧气的装置。2规范性引用文件

下列文件中的条款通过本规定的引用而成为本规定的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规定,然而,鼓励根据本规定达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规定。GB50030氧气站设计规范

GB501602

石油化工企业设计防火规范

工业企业总平面设计规范

GB50187

工业企业噪声控制设计规范

JB5902

空气分离设备用氧气管道

SH3020

石油化工企业仪表供气设计规范氧气及相关气体安全技术规程

GB16912

3空分装置的布置

空分装置的布置,应符合下列规定:3.1

a)布置在空气洁净,并靠近氮气、氧气最大用户处;b)与全厂的布置统一协调,并留有扩建的可能;避免靠近散发爆炸性、腐蚀性和有毒气体以及粉尘等有害物场所,并应考虑周围企业(或装置)c)

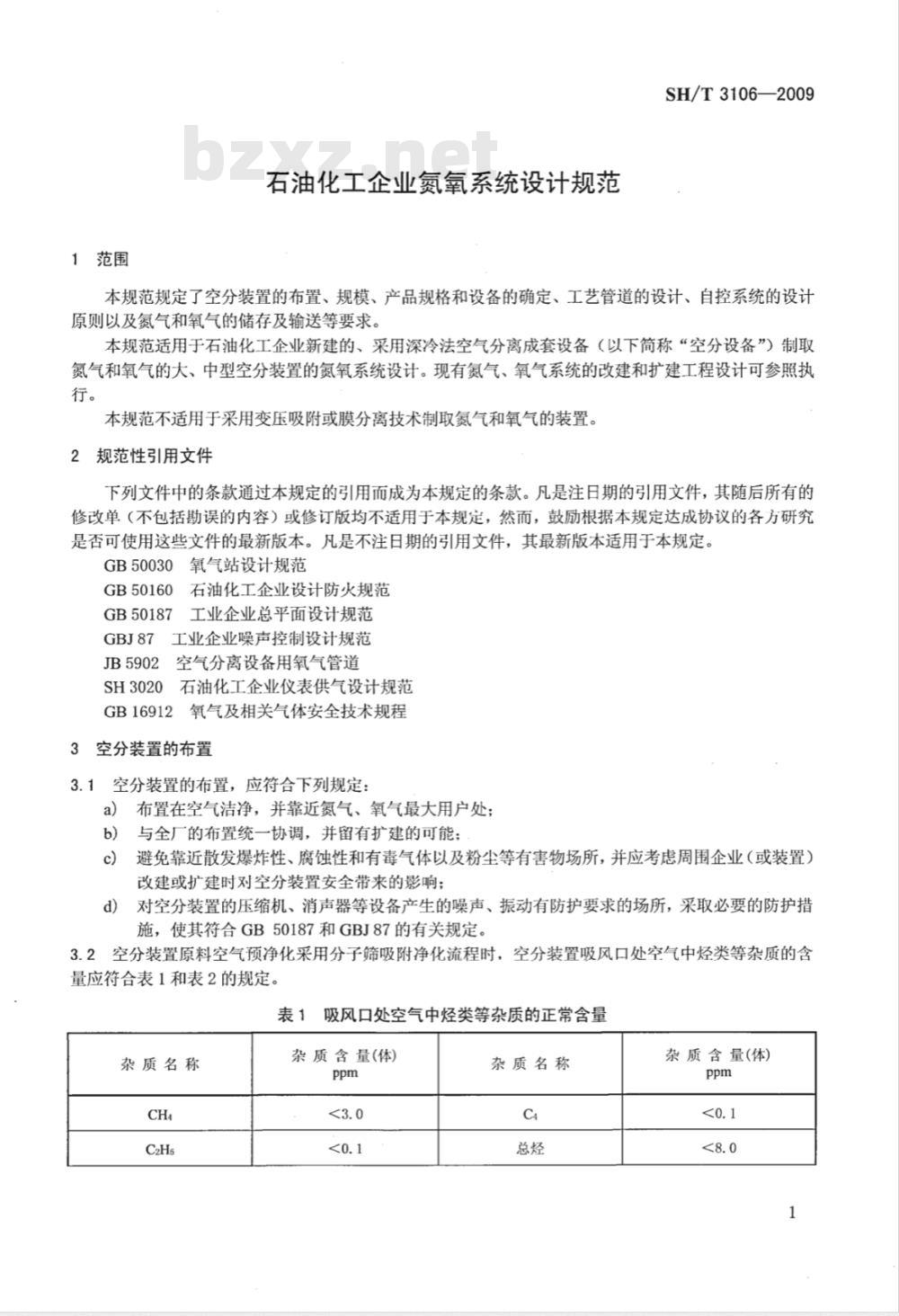

改建或扩建时对空分装置安全带来的影响;d)对空分装置的压缩机、消声器等设备产生的噪声、振动有防护要求的场所,采取必要的防护措施,使其符合GB50187和GBJ87的有关规定。3.2空分装置原料空气预净化采用分子筛吸附净化流程时,空分装置吸风口处空气中烃类等杂质的含量应符合表1和表2的规定。

表1吸风口处空气中烃类等杂质的正常含量杂质名称

杂质含量(体)

杂质名称

杂质含量(体)

SH/T3106—2009

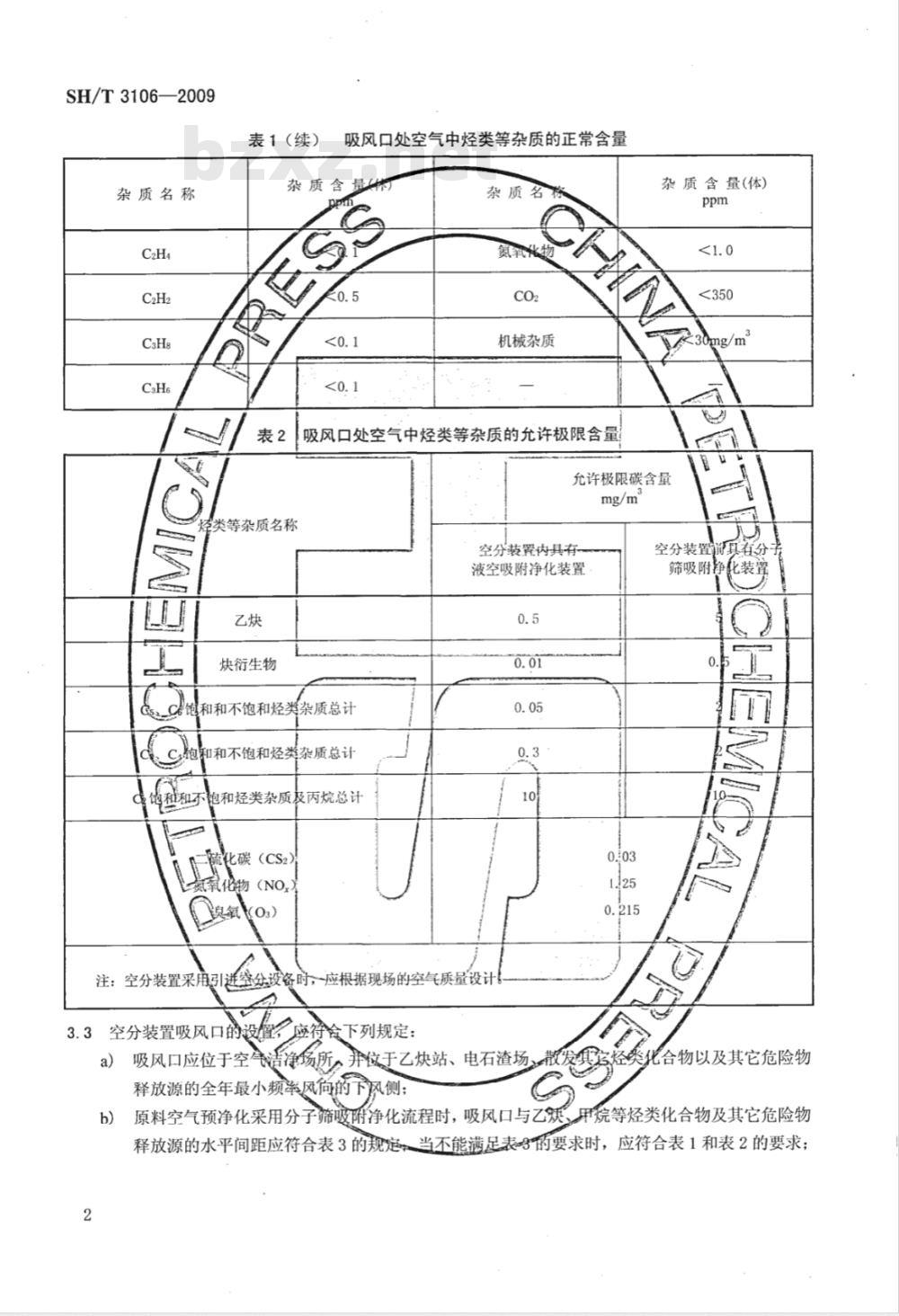

杂质名称

表1(续)

吸风口处空气中烃类等杂质的正常含量杂质含量)

杂质名材

氮氧化物

机械杂质

吸风口处空气中烃类等杂质的允许极限含量杂质含量(体)

30mg/m2

允许极限碳含量

经类等杂质名称

空分装置内具有

液空吸附净化装置

炔衍生物

C饱和和不饱和烃类杂质总计

鲍和和不饱和烃类杂质总计

饱种和不饱和烃类杂质及丙烷总计硫化碳(CS2)

物(NO

注:空分装置采用引进密公设备时,应根据现场的空气质量设计应符合下列规定:

3.3空分装置吸风口的设影

吸风口应位于空

空分装置前具看分子

筛吸附挣化装置

所、并位于乙炔站、电石渣场、散发具烃类化合物以及其它危险物释放源的全年最小频率风的下风侧;b)

筛吸附净化流程时,吸风口与乙斌原料空气预净化采用分子

用烷等烃类化合物及其它危险物释放源的水平间距应符合表3的规定当不能满足表3的要求时,应符合表1和表2的要求;SH/T3106—-2009

表3空分设备吸风口与乙炔站(厂)、电石渣堆等之间最小水平间距乙炔站(厂)及电石渣堆等杂质释放源乙炊发生器

水入电石式

电石入水式

艺蝇安装容量

>10~<30

>30~<90bZxz.net

电石、炼焦炼涵、液化石油气生产合成氨硝酸、硫化物生产

炼镁、炼钢(平炉、电炉、转炉)、轧钢、铸钢生产大批量金属切割、焊接场所(如金属结构车间)最小水平间距

空装置内基有

液空吸附净化装置

注:冰平间距应按吸风口与之炔站(厂)、电石渣堆等相邻面外壁或边缘的最近距离计算。空分装置前具有

分子筛吸附净化装置

(吸风品的高度应根据原料空气质量要求设置,且不应低于距离最近的危险物连续释放源;吸风回旁应设置风向标。

空分装置应采用下列安全生产措施,防止液氧中乙炔和碳氢化合物的积聚:3

为防正全低压空分装置液氧中的乙积聚,宜连续从空分装置中抽取部分液氧,其数量不低于氧产量的1%;

1ppm、总

应定期化验液氧中的乙炔、碳氢化合物和油脂等有害杂质的含量。乙炔含量不超过

烃含量不超过250ppm。

产品规格和设备的确定

空分装置的规模、

氮气和氧气的用量、纯度及压力4.1

4.1.1只生产氮气的空分装置,其规模宜按下列氮气用量之和确定:a)

全厂各生产装置及辅助设施的正常用量(连续用量);1个或2个氮气主要用户的最大用量(间断用量)与其正常用量的差值同时生产氧气和氮气的空分装置,其规模宜按下列要求确定:全厂各使用氯良的坐产装置和辅助设施的最大用量;氮气用量的统计筒急.%

为满足用户要求,对氮气、氧气用量比例失调的空产品氮气(液氮)的纯度双压幼,应符合下列规定:应和空分设备生产商协商解决。空分装置生产氮气(液氮)的纯度应符合用户要求。采用空气分离制取的氮气分为三级,工业用气态氮:其氮含量(体积比)大于或等乎-98.5%:纯氮:其氮含量(体积比)大于或等于99.99%:3

SH/T3106—2009

高纯氮:其氮含量(体积比)大于或等于99.999%。用户对氮气纯度要求不宜高于99.999%(体积),O2体积含量不大于10ppm;氮气出空分装置界区的压力,应根据用户的要求经过系统水力计算后分别确定各压力等级下氮b)

气出界区压力;

液氮的储存压力宜按本规范5.1.6条确定。c)

4.1.4产品氧气(液氧)的纯度及压力,应符合下列规定:空分装置生产氧气(液氧)的纯度应符合用户要求。采用空气分离制取的氧气分为三级,工业a)

用工艺氧:氧含量(体积比)一般小于98%;工业用气态氧:氧含量(体积比)大于或等于99.2%;高纯氧:氧含量(体积比)大于或等于99.995%;b)氧气出空分装置界区的压力应经过系统水力计算后分别确定各压力等级下氧气出界区压力;液氧的储存压力宜按本规范5.2.4条确定。c)

4.2空分设备及配套空气压缩机的选择4.2.1空分设备能力的确定,应符合下列要求:a)只生产氮气的空分装置,空分设备能力应根据全厂用氮量确定。但当连续用氮量与间断用氮量相差较大时,应通过设置储存设施解决。根据用氮特点,通过技术经济比较合理选择空分设备的氮气产量和储存量,不宜按最大用氮量确定空分设备能力;b)同时生产氧气和氮气的空分装置,空分设备能力应按同时满足全厂氧气和氮气用量确定。4.2.2空分装置不应设置备用空分设备,其配套设备(如压缩机、低温泵等部分转动设备)可考虑备用。

4.2.3空分设备型号的确定按下列规定:a)只生产氮气的空分装置,应采用全低压流程的KDN型空分设备;同时生产氧气和氮气的空分装置,当主要用户的氧气/氮气使用量小于10000Nm/h时,可采b)

用全低压外压缩流程的KDON型空分设备。当主要用户的氧气/氮气使用量人于或等于10000Nm/h时,宜采用全低压液氧内压缩流程空分设备;c)

当采用多套空分设备时,空分设备型号应一致。4.2.4空气压缩机的选择按下列规定:a)当排气压力(G)在0.6MPa左右,加工空气量小于6000Nm/h时,宜选用往复式(无油润滑)压缩机或无油螺杆压缩机;加工空气量大于或等于6000Nm\/h时,应选用离心式压缩机;往复式压缩机应设置备用机,且应采用相同型号;离心式压缩机不宜设置备用机。b)

5氮气和氧气的储存及输送

5.1氮气的储存和输送

5.1.1全厂各生产装置及辅助设施连续用氮量与间断用氮量(开、停工用氮量及正常生产间断用氮量)相差较大时,为满足间断用户的用氮量的要求,宜设置一定储量的氮气储存设施,空分设备的设计容量应与氮气储罐容量统考虑,并应符合下列两式要求:Qti +V≥V2

Qt2≥y

式中:

·(1)

(2)

单位时间可供储存的产氮量,即空分设备单位时间内的产氮量减去空分设备自耗氮量与全厂连续用氮量之和,Nm/h;

Vi—按开工用量的需要计算的储罐容量,m;4

一次开工用氮量最大的装置的开工用氮量,Nm;一次开工用氮量最大的装置的开工用氮时间,h;一间断用户之间最短的用氮间隔时间,h。SH/T 3106-2009

5.1.2氮气储罐的容量除应满足5.1.1要求外,还应保证空分设备小修及空分设备故障时用户用氮的需要。设计选定的储罐容量应取按5.1.1和5.1.2分别计算储罐容量的较大值。5.1.3氮气的储存采用低温液氮贮槽或者中压气体储罐,应在技术经济比较的基础上合理选择。5.1.4当选择中压气体储存时,储罐宜选择球罐,其容积可按下式计算:V=@xtxP

式中:

储罐容积,m;

氮气用量,Nm/min;

大气压(绝压),kPa;

气体入储罐压力(绝压),kPa;P2使用压力(绝压),kPa;

非正常用量的用气时间,min。

5.1.5当选择低温液氮贮槽时,贮槽容积应按下式计算:VN

式中:

VN.—氮气贮槽容积,m;

Q——氮气用量,Nm/h;

一非正常用量的持续时间,h:

K——贮槽充满率;

Vn一一在操作条件下,1m液氮汽化为标准状态下气氮的体积(见附录A),Nm/m。注:当采用外购液氮作为储存时,氮气用量(Q)应考虑根据运输周期计算储存过程中的贮槽自蒸发量。(3)

5.1.6液氮的储存压力(即贮槽的型式)应根据储量确定。贮槽小于或等于300m时,宜采用压力槽,大于300m应采用常压贮槽。低压液氮贮槽宜由空温式自增压器保持液氮储槽压力;中压液氮贮槽宜由水浴式自增压器保持液氮贮槽压力。5.1.7当液氮采用常压储存时应设置液氮升压泵,泵出口压力应大于或等于用户的使用压力与管网压力降之和。宜设置带压液氮罐在液氮升压泵启动时向用户供氮,带压液氮罐容量应按液氮泵启动所需的时间及非正常用气量确定。

5.1.8液氮汽化器的设置按下列规定:a)汽化能力宜按4.1.1确定;

b)宜采用蒸汽加热的水浴式汽化器,当汽化量小于或等于2500Nm/h时,也可选择空温式汽化器。

5.1.9氮气管网应根据全厂各用户的用量、压力和用气特点分别设置,用气压力低于管网压力的用户应通过在支线上降压获得。

5.1.10设置氮气压缩机,其型号和台数应根据用户的压力、用氮量和用氮特点进行选择,宜按下列规5

SH/T3106—2009

排气压力(G)为0.8MPa~3.0MPa的氮压机~当排气量大于或等于6000Nm/h时,应选用离a

心式压缩机;当排气量小于6000Nm/h时,宜选用往复式(无油润滑)压缩机或无油螺杆式压缩机;

应根据全厂用氮量确定压缩机数,但相问压力等级不宜超过2合且单台排气量不应低于全b)

厂该压力等级氮气的正常用量;设置多台压缩机时,稻同压力等级者应采用相同型号。5.1.11空分装置界区处

5.2氧气的储存和输送

5.2.1生产氧气

置设置氮气缓冲罐。

装置可设置氧气储存设施,以保证用户在空分设备修及故障时正常生产。5.2.2氧气储存量可根据空分设备水修及故障排除时间合理确定。5.2.3氧气储存宜采用低温液体贮槽,容积可按下式计算:Vo.

氧气贮槽容积,m;

汽用量,Nm/h;

正常用量的持续时间,

槽充满率;

在操作条件下,1m\液氧汽化为标准状态下气氧的体积(见附录A),Nm/m

:(5)

液氧的储存压力(即贮槽的型式)应根据储量和用户的使用压力确定。当液氧储量小手:或等于

且使用压力(G)不大手-1:-2MPa~时,-宜采用压力贮槽。当液氧储量大于300m戟使用压力(G)300m

大于12MPa时,

应采用常压贮槽。

当液氧采用常压储存时,需相应设置液氧升压泵,泵出口压力应根据系统的压力降和用户的使5.2.5

用压力确定。宜设置带压液氧罐在液氧升压泵启动时向用户供氧,带压液氧罐容量应按液氧升压泵启动所需的时间及非正常用气量确定。5.2.6液氧汽化器的设置应符合下列要求:汽化能为应按全厂氧气最大用量确定a)

汽化器宜采用蒸汽加热的水浴式汽化器:当汽化量小于或等于500Nm2/h时汽化器器

根据用的使用压力,

压或减压措施

宜分别设置相应的氧气床缩机和输送管道,5.2.8设置氧气压缩机,应符合下列规定:a)

用户不应

地可选择空温式

上再设置升

排气压力(G)0.8MPa~3.5MPa的氧气压缩机,当排气量小于或等于10000Nm/h时,宜选用(无涌润滑)或往复式迷宫密封压缩机;当排气量大于或等在6600N/h时,宜选用往复式

离心式或

佳爱迷营

富密封压缩机:

往复式(无油润滑)

:离心武和往》

压缩机应设置备用机,且型号应相同;复式迷宫密封压缩机不

宜设置备用机

空分装置界区处,宣设置氧气缓浊罐。5.2.9

6工艺管道设计

6.1压缩机管道设计

6.1.1离心式压缩机吸入管道的设计,应符合下列规定a)

离心式压缩机吸入管道的管径,应按气相管道标准确定;SH/T 3106—2009

离心式空气压缩机吸入管道的流速宜为10m/s~40m/s离心式氮气压缩机吸入管道的流速宜为10m/s~20m/s;

离心式压缩机吸

的最友压力降

美压力(绝压)

表4的规定

吸入管道最大压力降

长压为降

离心式压缩机吸入管道上宜设置临时过滤器;大型离心式压缩机吸入管道产生噪声时,应有隔声措施;当离心式压缩机吸入管道采用碳钢材质,且处于潮湿大气环境时,宜在管道入口段置切断阀或

盲板或其它防止生锈的措施;

氧气和氮气压缩机吸入管道上宜设置切断阀。离心式压缩机排出管道设计,宣符合下列规定:空气和氮气压缩机排出管道的流速可按表5确定;表5

离心式压缩机排出管道流速(空气和氮气)操作压力(绝压)

离心式压缩机排出管道最大压力降可按表6确定;表6

离心式压缩机排出管道最大压力降(空气和氮气)操作压力(绝压)

Pi≤0.45

c)排出管道压应设置止回阀和安全阀:100m管长压

压缩机的客级排出管道应设置温度、压力指示和温度、压力报警队d)

离心式空气速缩机出口管道上宜设置放空设施;e

f)离心式压缩机应设防喘振设施。6.1.3往复式压缩机吸入管道的设计符合下列要求:QQ

联锁停车:

往复式压缩机吸大管道应设置缓冲罐(从天气中直接吸入的a

空气压缩机不设入口缓冲罐)。除缓冲罐不宜共用;

互为备用的压缩机外,

往复式压缩机的缓冲罐应尽量靠近压缩机吸气缸。且管道上应少用或不用弯头;7

SH/T3106-2009

往复式压缩机吸入管道流速宜为10m/s~20m/sc)

d)往复式压缩机吸入管道压力降应符合表4的规定。6.1.4往复式压缩机排出管道的设计符合下列要求:往复式压缩机排出管道的流速可按表5规定;a

往复式压缩机排出管道压力降应符合表6规定;b)

往复式压缩机排出管道应设止回阀和安全阀:c)

往复式压缩机排出管道应设温度、压力指示和过高报警及联锁停车:d)

往复式空气压缩机排出管道上应设置放空管道;e)

f)往复式氧气和氮气压缩机的排出管道上应设置1条回流管道。6.2氧气管道设计

氧气管道设计应符合GB50030、JB5902和GB16912的有关规定。6.3氮气放空和废液氮排放管道设计6.3.1氮气放空管道应引至室外无人的场所,放空高度应高出地面或附近操作面3m以上。6.3.2氮气放空管口,不应设在压缩机厂房窗子的下部。6.3.3放空噪声超过规定时应安装消声器。6.3.4冷箱内的废液宜排放至地下排液槽。排液槽应采用不锈钢等耐低温材料制造。排液槽内严禁有积水和积油。

7冷箱基础技术要求

7.1冷箱基础设计应符合制造厂的防冻和通风要求。7.2空分装置室外冷箱基础设计,应根据空分装置规模、不同地区的气候、地质条件及地下水深度等因素采取防冻措施。

7.3冷箱基础宜建在非冻胀性土层或土层含水量较少的冻胀性土层。不应建在低洼积水和地下水位较高的地点。

7.4空分装置室外冷箱基础,可根据具体情况分别采用以下几种型式:建在非冻胀性土层上时,应采用大块实体式;a)

b)建在冻胀性土层上时,应采用高台式或柱墩架空式;c)建在冻胀性土层上的小型冷箱,可采用型钢架空式。7.5大、中型空分装置室外冷箱基础设计应符合下列要求:a)空分装置的冷箱基础应设珠光砂混凝土基础隔冷层及通风设施(通风通道等);空分装置的冷箱基础在低压塔和主换热器下方及低温液体泵处的基础顶面应设测温点;b)

地下基础部分应采取隔绝地下水措施:d)冷箱基础周围应有良好的排水措施e)冷箱应有静电接地设施,并与静电接地网连接。8自控系统设计原则

8.1自控系统应有效地监控空分装置的生产过程,确保运行可靠、操作维护方便。宜采用中央集中监测控制与就地监测控制相结合的方式。8.2独立设置且只生产氮气的小型空分装置可采用DCS;同时生产氧气和氮气的小型空分装置或设有2套纯氮空分设备的空分装置宜采用DCS;大型空分装置控制系统宜与全厂控制系统统一设置。8.3空分装置可单独设置控制室或与全厂控制室集中设置,生产操作、紧急停车和设备运行时的监测、控制以及重要参数的记录、报警、打印等应在控制室进行。压缩机不宜再设置单独的操作间。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:J1032-2010

中华人民共和国石油化工行业标准SH/T3106—2009

代替SYJ1017—82

石油化工企业氮氧系统设计规范Specification for design of nitrogen and oxygen systeminpetrochemicalindustry

2009-12-04发布

2010-06-01

中华人民共和国工业和信息化部实施

范围·

规范性引用文件

空分装置的布置·

空分装置的规模、产品规格和设备的确定·氮气和氧气的储存及输送·

工艺管道设计

7冷箱基础技术要求

8自控系统设计原则·

附录A(资料性附录)饱和液体性质用词说明·

附:条文说明

SH/T3106—2009

SH/T3106—2009

本规范是根据原国家经贸委“《2002年石化行业标准制修订项目计划》”(国经贸厅行业[2002]36号),由中国石油化工集团公司组织中国石化工程建设公司对原SYJ1017一82《炼油厂氮气系统设计技术规定》进行修订而成。

本规范共分8章和1个附录,附录A为资料性附录。本规范与SYJ1017-82《炼油厂氮气系统设计技术规定》相比,主要变化如下:-增加了氧气的有关内容;

-对原《规定》第1章至第4章的内容进行了修订并重新划分了章节;-增加了空分装置工艺管道设计、冷箱基础技术要求和自控系统设计原则:-规定的封面、页及编写格式做了部分修改;改正了原《规定》中某些错漏之处。本规范由中国石油化工集团公司工艺系统设计技术中心站管理,由中国石化工程建设公司负责解释。

本规范在实施过程中,如发现需要修改或补充之处,请将意见和有关资料提供给管理单位和主编单位,以便今后修订时参考。

管理单位:中国石油化工集团公司工艺系统设计技术中心站通讯地址:北京市朝阳区安慧北里安园21号邮政编码:100101

话:01084877092

真:010-84878842

主编单位:中国石化工程建设公司通讯地址:北京市朝阳区安慧北里安园21号邮政编码:100101

主要起草人:王诗庆李俊儒

主要审查人:李晓黎 蒋荣兴 吴绍平 李宁 雷云周 庄剑 孙宏 屈文杰 周鹏李汝阁陈殿刚

本规定于1982年首次发布,本次为第1次修订。I

1范围

石油化工企业氮氧系统设计规范SH/T3106—2009

本规范规定了空分装置的布置、规模、产品规格和设备的确定、工艺管道的设计、自控系统的设计原则以及氮气和氧气的储存及输送等要求。本规范适用于石油化工企业新建的、采用深冷法空气分离成套设备(以下简称“空分设备”)制取氮气和氧气的大、中型空分装置的氮氧系统设计。现有氮气、氧气系统的改建和扩建工程设计可参照执行。

本规范不适用于采用变压吸附或膜分离技术制取氮气和氧气的装置。2规范性引用文件

下列文件中的条款通过本规定的引用而成为本规定的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规定,然而,鼓励根据本规定达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规定。GB50030氧气站设计规范

GB501602

石油化工企业设计防火规范

工业企业总平面设计规范

GB50187

工业企业噪声控制设计规范

JB5902

空气分离设备用氧气管道

SH3020

石油化工企业仪表供气设计规范氧气及相关气体安全技术规程

GB16912

3空分装置的布置

空分装置的布置,应符合下列规定:3.1

a)布置在空气洁净,并靠近氮气、氧气最大用户处;b)与全厂的布置统一协调,并留有扩建的可能;避免靠近散发爆炸性、腐蚀性和有毒气体以及粉尘等有害物场所,并应考虑周围企业(或装置)c)

改建或扩建时对空分装置安全带来的影响;d)对空分装置的压缩机、消声器等设备产生的噪声、振动有防护要求的场所,采取必要的防护措施,使其符合GB50187和GBJ87的有关规定。3.2空分装置原料空气预净化采用分子筛吸附净化流程时,空分装置吸风口处空气中烃类等杂质的含量应符合表1和表2的规定。

表1吸风口处空气中烃类等杂质的正常含量杂质名称

杂质含量(体)

杂质名称

杂质含量(体)

SH/T3106—2009

杂质名称

表1(续)

吸风口处空气中烃类等杂质的正常含量杂质含量)

杂质名材

氮氧化物

机械杂质

吸风口处空气中烃类等杂质的允许极限含量杂质含量(体)

30mg/m2

允许极限碳含量

经类等杂质名称

空分装置内具有

液空吸附净化装置

炔衍生物

C饱和和不饱和烃类杂质总计

鲍和和不饱和烃类杂质总计

饱种和不饱和烃类杂质及丙烷总计硫化碳(CS2)

物(NO

注:空分装置采用引进密公设备时,应根据现场的空气质量设计应符合下列规定:

3.3空分装置吸风口的设影

吸风口应位于空

空分装置前具看分子

筛吸附挣化装置

所、并位于乙炔站、电石渣场、散发具烃类化合物以及其它危险物释放源的全年最小频率风的下风侧;b)

筛吸附净化流程时,吸风口与乙斌原料空气预净化采用分子

用烷等烃类化合物及其它危险物释放源的水平间距应符合表3的规定当不能满足表3的要求时,应符合表1和表2的要求;SH/T3106—-2009

表3空分设备吸风口与乙炔站(厂)、电石渣堆等之间最小水平间距乙炔站(厂)及电石渣堆等杂质释放源乙炊发生器

水入电石式

电石入水式

艺蝇安装容量

>10~<30

>30~<90bZxz.net

电石、炼焦炼涵、液化石油气生产合成氨硝酸、硫化物生产

炼镁、炼钢(平炉、电炉、转炉)、轧钢、铸钢生产大批量金属切割、焊接场所(如金属结构车间)最小水平间距

空装置内基有

液空吸附净化装置

注:冰平间距应按吸风口与之炔站(厂)、电石渣堆等相邻面外壁或边缘的最近距离计算。空分装置前具有

分子筛吸附净化装置

(吸风品的高度应根据原料空气质量要求设置,且不应低于距离最近的危险物连续释放源;吸风回旁应设置风向标。

空分装置应采用下列安全生产措施,防止液氧中乙炔和碳氢化合物的积聚:3

为防正全低压空分装置液氧中的乙积聚,宜连续从空分装置中抽取部分液氧,其数量不低于氧产量的1%;

1ppm、总

应定期化验液氧中的乙炔、碳氢化合物和油脂等有害杂质的含量。乙炔含量不超过

烃含量不超过250ppm。

产品规格和设备的确定

空分装置的规模、

氮气和氧气的用量、纯度及压力4.1

4.1.1只生产氮气的空分装置,其规模宜按下列氮气用量之和确定:a)

全厂各生产装置及辅助设施的正常用量(连续用量);1个或2个氮气主要用户的最大用量(间断用量)与其正常用量的差值同时生产氧气和氮气的空分装置,其规模宜按下列要求确定:全厂各使用氯良的坐产装置和辅助设施的最大用量;氮气用量的统计筒急.%

为满足用户要求,对氮气、氧气用量比例失调的空产品氮气(液氮)的纯度双压幼,应符合下列规定:应和空分设备生产商协商解决。空分装置生产氮气(液氮)的纯度应符合用户要求。采用空气分离制取的氮气分为三级,工业用气态氮:其氮含量(体积比)大于或等乎-98.5%:纯氮:其氮含量(体积比)大于或等于99.99%:3

SH/T3106—2009

高纯氮:其氮含量(体积比)大于或等于99.999%。用户对氮气纯度要求不宜高于99.999%(体积),O2体积含量不大于10ppm;氮气出空分装置界区的压力,应根据用户的要求经过系统水力计算后分别确定各压力等级下氮b)

气出界区压力;

液氮的储存压力宜按本规范5.1.6条确定。c)

4.1.4产品氧气(液氧)的纯度及压力,应符合下列规定:空分装置生产氧气(液氧)的纯度应符合用户要求。采用空气分离制取的氧气分为三级,工业a)

用工艺氧:氧含量(体积比)一般小于98%;工业用气态氧:氧含量(体积比)大于或等于99.2%;高纯氧:氧含量(体积比)大于或等于99.995%;b)氧气出空分装置界区的压力应经过系统水力计算后分别确定各压力等级下氧气出界区压力;液氧的储存压力宜按本规范5.2.4条确定。c)

4.2空分设备及配套空气压缩机的选择4.2.1空分设备能力的确定,应符合下列要求:a)只生产氮气的空分装置,空分设备能力应根据全厂用氮量确定。但当连续用氮量与间断用氮量相差较大时,应通过设置储存设施解决。根据用氮特点,通过技术经济比较合理选择空分设备的氮气产量和储存量,不宜按最大用氮量确定空分设备能力;b)同时生产氧气和氮气的空分装置,空分设备能力应按同时满足全厂氧气和氮气用量确定。4.2.2空分装置不应设置备用空分设备,其配套设备(如压缩机、低温泵等部分转动设备)可考虑备用。

4.2.3空分设备型号的确定按下列规定:a)只生产氮气的空分装置,应采用全低压流程的KDN型空分设备;同时生产氧气和氮气的空分装置,当主要用户的氧气/氮气使用量小于10000Nm/h时,可采b)

用全低压外压缩流程的KDON型空分设备。当主要用户的氧气/氮气使用量人于或等于10000Nm/h时,宜采用全低压液氧内压缩流程空分设备;c)

当采用多套空分设备时,空分设备型号应一致。4.2.4空气压缩机的选择按下列规定:a)当排气压力(G)在0.6MPa左右,加工空气量小于6000Nm/h时,宜选用往复式(无油润滑)压缩机或无油螺杆压缩机;加工空气量大于或等于6000Nm\/h时,应选用离心式压缩机;往复式压缩机应设置备用机,且应采用相同型号;离心式压缩机不宜设置备用机。b)

5氮气和氧气的储存及输送

5.1氮气的储存和输送

5.1.1全厂各生产装置及辅助设施连续用氮量与间断用氮量(开、停工用氮量及正常生产间断用氮量)相差较大时,为满足间断用户的用氮量的要求,宜设置一定储量的氮气储存设施,空分设备的设计容量应与氮气储罐容量统考虑,并应符合下列两式要求:Qti +V≥V2

Qt2≥y

式中:

·(1)

(2)

单位时间可供储存的产氮量,即空分设备单位时间内的产氮量减去空分设备自耗氮量与全厂连续用氮量之和,Nm/h;

Vi—按开工用量的需要计算的储罐容量,m;4

一次开工用氮量最大的装置的开工用氮量,Nm;一次开工用氮量最大的装置的开工用氮时间,h;一间断用户之间最短的用氮间隔时间,h。SH/T 3106-2009

5.1.2氮气储罐的容量除应满足5.1.1要求外,还应保证空分设备小修及空分设备故障时用户用氮的需要。设计选定的储罐容量应取按5.1.1和5.1.2分别计算储罐容量的较大值。5.1.3氮气的储存采用低温液氮贮槽或者中压气体储罐,应在技术经济比较的基础上合理选择。5.1.4当选择中压气体储存时,储罐宜选择球罐,其容积可按下式计算:V=@xtxP

式中:

储罐容积,m;

氮气用量,Nm/min;

大气压(绝压),kPa;

气体入储罐压力(绝压),kPa;P2使用压力(绝压),kPa;

非正常用量的用气时间,min。

5.1.5当选择低温液氮贮槽时,贮槽容积应按下式计算:VN

式中:

VN.—氮气贮槽容积,m;

Q——氮气用量,Nm/h;

一非正常用量的持续时间,h:

K——贮槽充满率;

Vn一一在操作条件下,1m液氮汽化为标准状态下气氮的体积(见附录A),Nm/m。注:当采用外购液氮作为储存时,氮气用量(Q)应考虑根据运输周期计算储存过程中的贮槽自蒸发量。(3)

5.1.6液氮的储存压力(即贮槽的型式)应根据储量确定。贮槽小于或等于300m时,宜采用压力槽,大于300m应采用常压贮槽。低压液氮贮槽宜由空温式自增压器保持液氮储槽压力;中压液氮贮槽宜由水浴式自增压器保持液氮贮槽压力。5.1.7当液氮采用常压储存时应设置液氮升压泵,泵出口压力应大于或等于用户的使用压力与管网压力降之和。宜设置带压液氮罐在液氮升压泵启动时向用户供氮,带压液氮罐容量应按液氮泵启动所需的时间及非正常用气量确定。

5.1.8液氮汽化器的设置按下列规定:a)汽化能力宜按4.1.1确定;

b)宜采用蒸汽加热的水浴式汽化器,当汽化量小于或等于2500Nm/h时,也可选择空温式汽化器。

5.1.9氮气管网应根据全厂各用户的用量、压力和用气特点分别设置,用气压力低于管网压力的用户应通过在支线上降压获得。

5.1.10设置氮气压缩机,其型号和台数应根据用户的压力、用氮量和用氮特点进行选择,宜按下列规5

SH/T3106—2009

排气压力(G)为0.8MPa~3.0MPa的氮压机~当排气量大于或等于6000Nm/h时,应选用离a

心式压缩机;当排气量小于6000Nm/h时,宜选用往复式(无油润滑)压缩机或无油螺杆式压缩机;

应根据全厂用氮量确定压缩机数,但相问压力等级不宜超过2合且单台排气量不应低于全b)

厂该压力等级氮气的正常用量;设置多台压缩机时,稻同压力等级者应采用相同型号。5.1.11空分装置界区处

5.2氧气的储存和输送

5.2.1生产氧气

置设置氮气缓冲罐。

装置可设置氧气储存设施,以保证用户在空分设备修及故障时正常生产。5.2.2氧气储存量可根据空分设备水修及故障排除时间合理确定。5.2.3氧气储存宜采用低温液体贮槽,容积可按下式计算:Vo.

氧气贮槽容积,m;

汽用量,Nm/h;

正常用量的持续时间,

槽充满率;

在操作条件下,1m\液氧汽化为标准状态下气氧的体积(见附录A),Nm/m

:(5)

液氧的储存压力(即贮槽的型式)应根据储量和用户的使用压力确定。当液氧储量小手:或等于

且使用压力(G)不大手-1:-2MPa~时,-宜采用压力贮槽。当液氧储量大于300m戟使用压力(G)300m

大于12MPa时,

应采用常压贮槽。

当液氧采用常压储存时,需相应设置液氧升压泵,泵出口压力应根据系统的压力降和用户的使5.2.5

用压力确定。宜设置带压液氧罐在液氧升压泵启动时向用户供氧,带压液氧罐容量应按液氧升压泵启动所需的时间及非正常用气量确定。5.2.6液氧汽化器的设置应符合下列要求:汽化能为应按全厂氧气最大用量确定a)

汽化器宜采用蒸汽加热的水浴式汽化器:当汽化量小于或等于500Nm2/h时汽化器器

根据用的使用压力,

压或减压措施

宜分别设置相应的氧气床缩机和输送管道,5.2.8设置氧气压缩机,应符合下列规定:a)

用户不应

地可选择空温式

上再设置升

排气压力(G)0.8MPa~3.5MPa的氧气压缩机,当排气量小于或等于10000Nm/h时,宜选用(无涌润滑)或往复式迷宫密封压缩机;当排气量大于或等在6600N/h时,宜选用往复式

离心式或

佳爱迷营

富密封压缩机:

往复式(无油润滑)

:离心武和往》

压缩机应设置备用机,且型号应相同;复式迷宫密封压缩机不

宜设置备用机

空分装置界区处,宣设置氧气缓浊罐。5.2.9

6工艺管道设计

6.1压缩机管道设计

6.1.1离心式压缩机吸入管道的设计,应符合下列规定a)

离心式压缩机吸入管道的管径,应按气相管道标准确定;SH/T 3106—2009

离心式空气压缩机吸入管道的流速宜为10m/s~40m/s离心式氮气压缩机吸入管道的流速宜为10m/s~20m/s;

离心式压缩机吸

的最友压力降

美压力(绝压)

表4的规定

吸入管道最大压力降

长压为降

离心式压缩机吸入管道上宜设置临时过滤器;大型离心式压缩机吸入管道产生噪声时,应有隔声措施;当离心式压缩机吸入管道采用碳钢材质,且处于潮湿大气环境时,宜在管道入口段置切断阀或

盲板或其它防止生锈的措施;

氧气和氮气压缩机吸入管道上宜设置切断阀。离心式压缩机排出管道设计,宣符合下列规定:空气和氮气压缩机排出管道的流速可按表5确定;表5

离心式压缩机排出管道流速(空气和氮气)操作压力(绝压)

离心式压缩机排出管道最大压力降可按表6确定;表6

离心式压缩机排出管道最大压力降(空气和氮气)操作压力(绝压)

Pi≤0.45

c)排出管道压应设置止回阀和安全阀:100m管长压

压缩机的客级排出管道应设置温度、压力指示和温度、压力报警队d)

离心式空气速缩机出口管道上宜设置放空设施;e

f)离心式压缩机应设防喘振设施。6.1.3往复式压缩机吸入管道的设计符合下列要求:QQ

联锁停车:

往复式压缩机吸大管道应设置缓冲罐(从天气中直接吸入的a

空气压缩机不设入口缓冲罐)。除缓冲罐不宜共用;

互为备用的压缩机外,

往复式压缩机的缓冲罐应尽量靠近压缩机吸气缸。且管道上应少用或不用弯头;7

SH/T3106-2009

往复式压缩机吸入管道流速宜为10m/s~20m/sc)

d)往复式压缩机吸入管道压力降应符合表4的规定。6.1.4往复式压缩机排出管道的设计符合下列要求:往复式压缩机排出管道的流速可按表5规定;a

往复式压缩机排出管道压力降应符合表6规定;b)

往复式压缩机排出管道应设止回阀和安全阀:c)

往复式压缩机排出管道应设温度、压力指示和过高报警及联锁停车:d)

往复式空气压缩机排出管道上应设置放空管道;e)

f)往复式氧气和氮气压缩机的排出管道上应设置1条回流管道。6.2氧气管道设计

氧气管道设计应符合GB50030、JB5902和GB16912的有关规定。6.3氮气放空和废液氮排放管道设计6.3.1氮气放空管道应引至室外无人的场所,放空高度应高出地面或附近操作面3m以上。6.3.2氮气放空管口,不应设在压缩机厂房窗子的下部。6.3.3放空噪声超过规定时应安装消声器。6.3.4冷箱内的废液宜排放至地下排液槽。排液槽应采用不锈钢等耐低温材料制造。排液槽内严禁有积水和积油。

7冷箱基础技术要求

7.1冷箱基础设计应符合制造厂的防冻和通风要求。7.2空分装置室外冷箱基础设计,应根据空分装置规模、不同地区的气候、地质条件及地下水深度等因素采取防冻措施。

7.3冷箱基础宜建在非冻胀性土层或土层含水量较少的冻胀性土层。不应建在低洼积水和地下水位较高的地点。

7.4空分装置室外冷箱基础,可根据具体情况分别采用以下几种型式:建在非冻胀性土层上时,应采用大块实体式;a)

b)建在冻胀性土层上时,应采用高台式或柱墩架空式;c)建在冻胀性土层上的小型冷箱,可采用型钢架空式。7.5大、中型空分装置室外冷箱基础设计应符合下列要求:a)空分装置的冷箱基础应设珠光砂混凝土基础隔冷层及通风设施(通风通道等);空分装置的冷箱基础在低压塔和主换热器下方及低温液体泵处的基础顶面应设测温点;b)

地下基础部分应采取隔绝地下水措施:d)冷箱基础周围应有良好的排水措施e)冷箱应有静电接地设施,并与静电接地网连接。8自控系统设计原则

8.1自控系统应有效地监控空分装置的生产过程,确保运行可靠、操作维护方便。宜采用中央集中监测控制与就地监测控制相结合的方式。8.2独立设置且只生产氮气的小型空分装置可采用DCS;同时生产氧气和氮气的小型空分装置或设有2套纯氮空分设备的空分装置宜采用DCS;大型空分装置控制系统宜与全厂控制系统统一设置。8.3空分装置可单独设置控制室或与全厂控制室集中设置,生产操作、紧急停车和设备运行时的监测、控制以及重要参数的记录、报警、打印等应在控制室进行。压缩机不宜再设置单独的操作间。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。