SH/T 3502-2009

基本信息

标准号: SH/T 3502-2009

中文名称:钛及锆管道施工及验收规范

标准类别:石油化工行业标准(SH)

标准状态:现行

发布日期:2009-12-04

出版语种:简体中文

下载格式:.rar .pdf

下载大小:14111408

标准分类号

关联标准

替代情况:替代SH 3502-2000

出版信息

出版社:中国石化出版社

标准价格:0.0 元

出版日期:2010-06-01

相关单位信息

发布部门:中华人民共和国工业和信息化部

标准简介

本规程规定了石油化工工业钛及钛合金管道施工及验收的要求。本规程适用于石油化工工业钛及钛合金、锆及锆合金管道工程(以下简称管道)的材料检验、加工及安装、焊接、系统压力试验与吹扫及工程验收。 SH/T 3502-2009 钛及锆管道施工及验收规范 SH/T3502-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 77.120.01

备案号:J1025-2010

中华人民共和国石油化工行业标准SH/T3502—2009

代替SH3502—2000

钛和锆管道施工及验收规范

Specification for construction and acceptance oftitanium and zirconium piping2009-12-04发布

2010-06-01

中华人民共和国工业和信息化部发布

规范性引用文件

术语和定义

总则·

材料·

一般规定:

5.2管道组成件

5.3焊接材料·

6管道加工及安装

管子切割及坡口加工、

钛材弯管制作

管道预制·

6.4管道安装

管道焊接

一般规定

焊前准备

焊接工艺

焊接检验

7.5焊缝返修

8管道系统压力试验与吹洗….

8.1管道系统压力试验

8.2管道系统吹洗·

8.3管道系统气体泄漏性试验·

9交工技术文件.

附录A(资料性附录)部分管子化学成分、力学性能及规格参数附录B(资料性附录)焊丝:

附录C(资料性附录)管道施工参数用词说明

附:条文说明

SH/T 3502—2009

SH/T3502—2009

本规范是根据国家发展和改革委员会《2005年行业标准项目计划》(发改办工业[2005]739号)由中国石油化工集团公司组织北京燕华建筑安装工程有限责任公司和中国石化集团第四建设公司对SH3502一2000《钛管道施工及验收规范》进行修订而成。本规范共分9章和3个资料性附录。本规范与SH3502一2000《钛管道施工及验收规范》(上一版本)相比,主要变化如下:更名为《钛和锆管道施工及验收规范》;调整了规范的结构,增加了“规范性引用文件”与“术语和定义”二章;根据近年来相关标准的变更,对原规范的部分条文进行变更;增加了锆及锆合金管道施工及验收的要求。本规范以黑体字标志的条文为强制性条文,必须严格执行。本规范由中国石油化工集团公司施工技术淄博站管理,由北京燕华建筑安装工程有限责任公司和中国石化集团第四建设公司负责解释。本规范在实施过程中,如发现需要修改补充之处,请将意见和有关资料提供给管理单位和主编单位,以便今后修订时参考。

管理单位:中国石油化工集团公司施工技术淄博站通讯地址:山东省淄博市临淄区建设路29号邮政编码:255438

电话:0533-6295840

传真:0533-7501126

主编单位:北京燕华建筑安装工程有限责任公司通讯地址:北京市房山区276信箱邮政编码:102502

参编单位:中国石化集团第四建设公司通讯地址:天津市大港区世纪大道180号邮政编码:300270

主要起草人:杨雷赵珍祥杨惠荣苏良骥主要审查人:霍瑞民葛春玉吴忠宪汪庆华张桂红王敬一陈英张虎伟钟智峰郭文兵汤日光

本规范于1986年首次发布,2000年第1次修订,本次为第2次修订。II

1范围

钛和锆管道施工及验收规范

本规范规定了钛和锆管道的施工技术、质量标准及检验要求。SH/T3502-—2009

本规范适用于石油化工钛及钛合金、锆及锆合金管道工程(以下简称管道)的施工及验收。2规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成的各方协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版适用于本规范。GB/T3375焊接术语

钛及钛合金牌号和化学成分

GB/T3620、1

GB/T3623

钛及钛合金丝

GB/T3624

GB/T4842

GB/T6611

钛及钛合金管

钛及钛合金术语

石油化工建设工程施工安全技术规范GB50484

JB4708

钢制压力容器焊接工艺评定

JB/T4730.2承压设备无损检测第2部分:射线检测JB/T4730.5承压设备无损检测第5部分:渗透检测JB/T4745钛制压力容器

SH3501石油化.工有毒、可燃介质管道工程施工及验收规范SH/T3503石油化工建设工程项目交工技术文件规定国质检锅[2002]109号锅炉压力容器压力管道焊工考试与管理规则3术语和定义

GB/T6611和GB/T3375确定的术语和定义适用于本规范。4总则

4.1管道施工除执行本规范外,尚应按SH3501的规定执行。4.2管道的施工应按设计文件执行,当修改设计时,应经设计部门确认并取得证明文件。4.3管道施工的安全技术和劳动保护应按SH3505的规定执行。4.4管道施工过程中应采取防止碳及铁污染措施,加工工具应专用,并保持清洁;液压试验及清洗应采用工业用水。锆及锆合金管应控制氯离子含量不得超过25mg/L。4.5管道预制和安装过程中,管道和其他物体的接触面应铺设橡胶或其他不含卤素或卤化物软质材料保护钛材和锆材表面。材料的堆放与加工应有专用场所,定期清理现场,清除切屑等杂物,保持场内洁净。

4.6管子及管件的标识不得使用钢印,标识所用的材料应不含卤素或卤化物的材料。5材料

SH/T3502—2009

5.1一般规定

5.1.1材料应具有产品质量证明文件,并应包含下列内容a)产品名称、牌号和规格;

b)产品标准号;

熔炼炉号、批号、供货

d)各项特性数据分析检

5.1.2若材料实物标识水清或

异议,异议未解决前,

5.2管道组成件

5.2.1按设计文

你批产品不得使用。

让管的化学成分、

力学性能应分别符GBVT3620.1和部分国产钛管材化学成分

锆管的化学成分、力学性能应符合设计规定的技术规范。GB/T3624的规定;

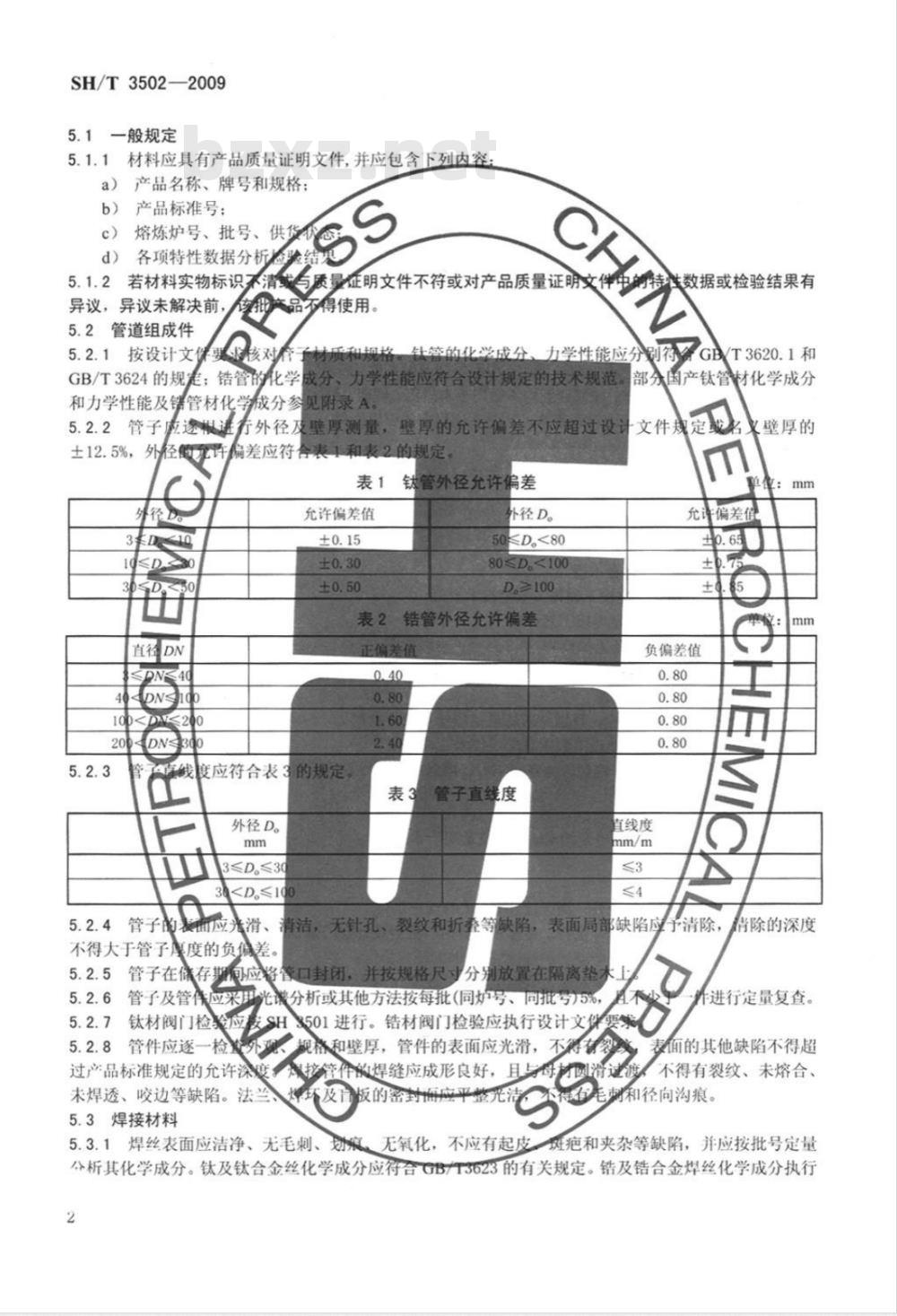

和力学性能及管材化学成分参见附录A。卡外径及壁厚测量,壁厚的允许偏差不应超过设计文件规定5.2.2管子应逐根进

±12.5%,

年编差应符合表1和表2的规定

经的允许

表1钛管外径允许偏差

允许偏差值

外径D。

≤D<80

80D<100

表2锆管外径允许偏差

正偏差值

度应符合表3的规定

外径D。

3≤D。≤30

30管子直线度

义壁厚的

警信:

允请偏差值

负偏差值

直线度

的表面应光滑、清洁,无针孔、裂纹和折叠等缺陷,表面局部缺陷应子清除,5.2.4管子的

不得大于管子厚度的负偏差。

5.2.5管子在储存期向应将管口封闭,并按规格尺寸分别放置在隔离垫木上5.2.6管子及管供应采用光谱分析或其他方法按每批(同炉号、同批号不

钛材阀门检验应SH3501进行。锆材阀门检验应执行设计文供要求5.2.7

5.2.8管件应逐一检放

规格和壁厚,管件的表面应光滑,不得有mm

情除的深度

作进行定量复查。

表面的其他缺陷不得超

材圆滑过渡

过产品标准规定的允许深度。爆按管件的焊缝应成形良好,且与、不得有裂纹、未熔合、

不得看毛刺和径向沟痕。

未焊透、咬边等缺陷。法兰

5.3焊接材料

板的密封而应平整光洁

5.3.1焊丝表面应洁净、无毛刺、划痕、无氧化,不应有起皮斑疤和夹杂等缺陷,并应按批号定量分析其化学成分。钛及钛合金丝化学成分应符合GB/T3623的有关规定。锆及锆合金焊丝化学成分执行2

SH/T3502—2009

设计文件规定的产品标准要求。部分钛及钛合金焊丝和锆及锆合金焊丝的化学成分参见附录B。5.3.2焊接材料应该保存在清洁、干燥的室内,并应与地面隔离。同时应远离油污、油漆、铁锈等其可造成污染的物品。

5.3.3钛管道焊接用氟气纯度不应低于99.99%,锆及锆合金管道接用氩氢气纯度不应低于99.999%,CHIN

氩气含水量应符合GB/T4842规

6管道加工及安装

管子切割及坡牙

6.1.1管子切断前应彩值原有标识。6.1.2钛管切割

锆管切割和坡具

、钻孔宣采用机械方法,当采用等离子切割时,应用沉械方法去除污染层。玻口加工

应采角机械方法。切割和加工表面不得过热变色。面时,应采用专用砂轮片或不锈钢刷进行。6.1.3

管子切割和被

启质量应符合下列要求:

子及管件清理或打磨坡口表

a)表面应平

不得有裂纹、重皮,并应清除毛刺、凸凹、熔渣及氧化物等:石平面最大倾斜偏差为管子直径的1%,且不得起b)

坡的形

坡口名

管子对

管子对按

型坡口

超过3mm;

充金属量少、便于操作和减少焊接和尺寸应根据保证焊接接头的质量、填接变形等原

前设计文件未作规定时,坡

坡口形式

骑座式三通

管接口

插入式三通

管接口

口形式和尺

参照表4选用。

坡口形式和组对尺

组对尺寸

壁厚T

支口角度α

SH/T3502—2009

锆及锆合金管子切割和加工坡口时,应有收集切割的粉末措施。锆粉末燃烧时,应使用细沙或6.1.44

右灰粉灭火。

6.2钛材弯管制作

6.2.1弯管宜采用壁厚为正公差的管子制作,进行冷弯加工时应符合最小弯曲半径的要求:a)外径为壁厚的10倍以下时,最小弯曲半径为外径乘1.2:b)外径为壁厚的10倍~25倍时,最小弯曲半径为外径乘2;c)外径为壁厚的25倍~50倍时,最小弯曲半径为外径乘2.75;d)外径为壁厚的66倍以上时,最小弯曲半径为外径乘3.2。管子可采用弯管机或胎具进行热弯或冷弯。弯管机或胎具表面应清理干净,弯管时宜在管子表6.2.2

面垫上一层保护管材表面的不锈钢薄板或塑料薄膜。6.2.32

焊缝距弯管(不包括弯头)的起弯点直线长度不得小于100mm,且不小于管子外径。管子弯制后的质量应符合下列要求:6.2.4

无皱褶缺陷:

弯管的内、外表面应无工具划痕及污染;c)表面无损检测,不得有裂纹和其他超标缺陷:d)弯管处的最小壁厚不得小于管子公称壁厚的90%;e)弯管最大外径与最小外径之差不得超过管子外径的8%。6.3

管道预制

管道预制应按管道单线图进行,预制管段的尺寸应根据运输和安装的条件确定。6.3.1

自由管段和封闭管段的选择应合理,封闭管段应按现场实测尺寸加工。自由管段和封闭管段的6.3.2

加工尺寸允许偏差应符合表5的规定。表5自由管段和封闭管段加工尺寸允许偏差项目

法兰面与

管子中心

垂直度

DN<100

100≤DN≤300

DN>300

法兰螺栓孔对称水平度

6.3.3预制完毕的管段,应标识管道编号和管段顺序号。自由管段

允许偏差值

单位:mm

封闭管段

6.3.4管子对口时应检查直线度,在距接口中心200mm处测量。当管子公称直径小于100mm时,允许偏差为1mm;当管子公称直径大于或等于100mm时,允许偏差为2mm。6.3.5管道上仪表取源部件的开孔和焊接宜在管道预制时进行。开孔应采用机械方法。6.3.6管子组对时,应对中夹紧,并避免焊接过程中产生变形或移动。组对所用卡具的材质应为不锈钢,组对使用的卡具不宜焊接在母材上。6.3.7除设计文件有要求外,直管段上两对接焊口中心面间的距离,当公称直径大于或等于150mm时,不应小于150mm:当公称直径小于150mm时,不应小于管子外径。6.3.8开孔补强圈应在压力试验以前通入0.2MPa的压缩空气检查焊接接头质量,无渗漏为合格。检查完成后,按设计要求用对钛或锆无损害的材料对检查孔进行封堵。6.3.9焊工代号及检验标记应标识在距焊缝30mm~40mm处,并应符合本规范4.6条的规定。6.3.10管段经外观、尺寸检查和无损检测合格后,应进行管段吹扫,并封闭管口。4

SH/T3502—2009

6.3.11管道调直宜在管内充砂,用调直器调整,不得用铁锤敲打。调直后,管内应清理干净。6.4管道安装

6.4.1管道吊装用的吊索具应采用尼龙吊装带。6.4.2除设计文件另有规定外,管道应与支架、吊架、支座或钢结构之间垫入同管道材质的材料或其他对钛材和锆材无害的材料进行隔离。6.4.3法兰密封面不得有影响密封性能的缺陷存在,并应保持密封面的清洁。6.4.4安装孔板时,其上、下游直管部分的长度应符合设计文件的要求,在其直管范围内不应有环焊缝,孔板法兰与管段连接焊缝的内表面应平整光滑。温度计套管及其他插入件的安装方向与长度应符合设计文件要求。6.4.5

管道穿越楼板、墙壁时,应加套管保护,钢制套管与管子不得直接接触。管道安装后应采取防护措施,不得受其上部或临近作业的影响及铁污染。6.4.7

安装后的管道不得承受设计文件规定以外的附加载荷。6.4.8bZxz.net

有静电接地要求的管道,导线跨接或接地引线不得与钛或锆管直接连接或焊接,应采用钛或板过渡。

管道焊接

7.1一般规定

7.1.1施工单位应根据设计文件及JB4708的要求进行焊接工艺评定,并根据合格的焊接工艺评定报告,编制焊接工艺文件。

7.1.2从事管道焊接的焊工应按《锅炉压力容器压力管道焊工考试与管理规则》的要求进行考试,并取得相应施焊项目的合格证。

焊接方法应采用钨极氩弧焊,钨极宜采用铈钨极。7.1.32

7.1.4焊接材料的选用应符合下列规定:焊丝熔敷金属的化学成分和力学性能应与母材相当;a

若焊件要求有较高的塑性时应采用纯度比母材高的焊丝:b)

不得从所焊母材上裁条充当焊丝。c

氩气输送管宜采用塑料软管,不宜采用橡胶软管或其他吸湿性材料。7.1.5

焊接设备应完好,焊接工艺参数调节可靠,电流表、电压表指示准确。7.1.7

预制场所内应具有焊接材料的清洗设施。7.1.8下列任一情况下未采取措施不得施焊:风速大于或等于1.5m/s;

相对湿度大于80%;

焊件温度低于5℃;

雪、雨环境。

焊件表面温度低于5℃时,应在始焊处100mm范围内预热到15℃以上。7.1.9

7.2焊前准备

7.2.1焊接前应使用不含硫的丙酮或乙醇将填充焊丝进行脱脂处理,不得使用三氯乙烯、四氯化碳等氯化物溶剂。擦拭采用洁净的棉布,清洁后的焊丝在使用中应戴洁净手套,并始终保持清洁无污染、无水分。

7.2.2采用专用不锈钢刷等工具清除坡口及其两侧不少于25mm范围内的氧化物,并用本规范7.2.1条所述方法清除坡口两侧75mm范围内的水及污物。7.2.3焊件组对与定位焊缝按下列要求进行:5

SH/T3502—2009

壁厚相同的管子或管件组对应做到内壁平齐,对口错边量不应超过壁厚的10%,且不大于1mm;不同壁厚的管子或管件组对时,应按公式(1)计算削薄厚板边缘(见图1);式中:

钨极氩

应用氩

L≥4(T2-T)

厚板削薄长

厚板厚度

薄板厚

图1不同壁厚的管子或管件组对时的坡口形式定信爆

应采用与正式焊接相同的焊接材料及焊接工艺,定位焊缝长度宜为5m

壁厚的2/3;

过程中应清除定位焊缝。

接上老

焊接作

焊接价

业应在焊接工艺文件给定的工艺参数范围内选用小规范进行,层间温度接工艺参数也可按附录C选用。

业时,焊接熔池及焊接接头的内并符合下列规定:

外表面温度钛材高于400℃、锆材高于巨喷嘴保护熔池,钛材焊接用焊炬喷嘴直径宜在12mm~20mm范围之组直径宜在16mm~20mm范围之内,喷出的氩气应保持稳定层流;(1)

bo℃。

财焊接用

来拖掌保护热态焊缝及近缝区

的外表面,拖罩形式应根据焊件形状和尺寸码压和享流动状态。

空用管内充氩气保护焊缝及近缝区的内表面,且管内应提前充氩,并保持微弱正正时保护装置,

弧坑应填满

暴露在大气

25mm。

炬应提前送气,并采用高频引弧:熄弧时,应使用电流衰减装置和是中填充焊丝的加热端

冬保持在氩气的保护之下,

熄弧后焊丝加热端不得立即

丝如被污染或氧化变色时,被污染或氧化变色部分应予切除,切除长度不小于

7.3.5焊接过程中电

抓应保持稳定,钨极与焊件或烤接,消除后方可维继续施炮

7.3.6引弧应在坡

接完。

焊接作业应及时填

7.4焊接检验

7.4.1色泽检查

鸡内应立即停止焊

现夹鸭

得接焦

海层、每道焊缝接头处宜错开50mm焊接量作记录

焊道宜一次性连续焊

每道焊道表面的色泽检查应在焊后清理之前进行,合格标准见表6和表7。7.4.1.1

表6钛材焊道色泽检查合格标准

焊道颜色

保护效果

银白色

淡黄/金黄色

/金黄

/蓝色

藻色吃

天色/白垩色

未被污染

较轻的污染

低温氧化,较轻的污染

高温氧化,污染严重

保护不好,污染严重

SH/T3502—2009

处理方法

继续施焊

继续施焊

继续施焊前除去变色

及相邻区域

继续施焊前切除以前

不合格

不合格

材焊道色泽检查合格标准

保护效果

未被污染

较轻的污染

较重的污染

严重污染

不合格

不合格

焊道及相邻区域

前切除以前

广市都都区域

处方法

絲续施焊

煌前用不锈钢

继续施

丝刷清

继续施焊前打磨掉变

色及冷

继续放

切除以前

焊道及

邻区域

?别钵管焊道低温氧化和高温氧化宜采用酸洗法。经酸洗能去除紫色、蓝色者为低温氧化,质7.4.1.2

除不掉者为高温氧化,质量不合格。酸洗技术条件参见附录C。量合格:

外规检验

焊后应对管道焊按接头外形尺寸进行检查,并符合下列要求:焊缝宽度以每边不超过坡口边缘2mm为宜:当壁厚不大卡5mm时,焊缝余高不大于1.5mm;当壁厚大于5mm时,焊缝余高不大于2.0mm;c)

角煤缝的焊脚高度应符合设计文件规定,其外形应平滑过渡。焊缝表面不得有咬边、血吃

焊店应对管道焊接接头外观质量进行检查及未熔合等缺陷

7.4.3无损检验

气孔、

夹钨、裂纹

底层焊道应按JB/T473Q.5的规定进行100%渗透检测,1级盒格。除设计文件务有规定外,

对接焊缝均应按JB/T4730.2的规定进待100%射线检测,II级合格。按14730.5的规定进行100%渗透

与管道连接的角接焊缝(包拆支管、补强、法兰等)均应按检测,1级合格。

7.5焊缝返修

7.5.1焊缝经无损检测发现的不合格部位,应进行返修,焊缝返修后仍应按原规定进行检验。焊缝返7

SH/T3502—2009

修时应用机械方法去除缺陷。返修的焊接工艺应符合本规范7.3条的规定。7.5.2焊缝同一位置的返修次数不得超过两次。需要进行二次以上返修时,应制定返修措施,并经本单位技术负责人批准,且在施工记录中注明。8管道系统压力试验与吹洗

8.1管道系统压力试验

8.1.1一般规定

8.1.1.1管道安装完毕和无损检测合格后,应进行压力试验,并填写耐压试验记录。8.1.1.2压力试验宜以液体为试验介质,也可采用气体为试验介质。当采用气体代替液体为试验介质时,应有设计文件规定或经建设单位同意,并有经本单位技术负责人批准的安全措施。8.1.1.3试验用的压力表应经校验合格;并在周检期内,其精度不得低于1.6级,表的满刻度值宜为被测最大压力的1.5倍~2倍,压力表不得少于两块,压力表的直径不得小于100mm。8.1.1.4管道系统试压前,应由建设/监理单位、施工单位和有关部门对下列资料进行审查确认:管道组成件及焊接材料的质量证明文件;a)

管道组成件及焊接材料的验证性和补充性试验记录:c)

管道焊接工作记录;

管道静电接地测试记录:

隐蔽工程记录;

管道支吊架安装记录;

管道焊接接头射线检测比例确认表;无损检验报告;

设计修改及材料代用文件。

8.1.1.5管道系统压力试验前,应对以下条件进行确认:管道系统全部按设计文件安装完毕:a)

管道支吊架的型式、数量、安装位置正确、牢固;管道焊接接头及需要检查部位不应隐蔽;d)

待试管道上的阀门及仪表元件等已经拆下或予以隔离,临时盲板加置正确,标识明显;符合压力试验要求的液体或气体已经备齐:e)

试验用压力表量程、精度等级符合要求;试验方案已经批准,并已进行了技术交底。g)

8.1.2液压试验

8.1.2.1试验用水应符合本规范4.4条要求,注水时应排尽空气。8.1.2.2试验压力设计技术文件无规定时,按照设计压力的1.5倍计算。当管道的设计温度高于试验温度时,试验压力Ps应按公式(2)核算。当Ps在试验温度下产生超过屈服强度的应力时,应将试验压力Ps降至不超过屈服强度时的最大压力。[l

式中:

Ps——试验压力(表压),MPa;

P-—设计压力(表压),MPa;

[o],一试验温度下管材的许用应力,MPa;8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:J1025-2010

中华人民共和国石油化工行业标准SH/T3502—2009

代替SH3502—2000

钛和锆管道施工及验收规范

Specification for construction and acceptance oftitanium and zirconium piping2009-12-04发布

2010-06-01

中华人民共和国工业和信息化部发布

规范性引用文件

术语和定义

总则·

材料·

一般规定:

5.2管道组成件

5.3焊接材料·

6管道加工及安装

管子切割及坡口加工、

钛材弯管制作

管道预制·

6.4管道安装

管道焊接

一般规定

焊前准备

焊接工艺

焊接检验

7.5焊缝返修

8管道系统压力试验与吹洗….

8.1管道系统压力试验

8.2管道系统吹洗·

8.3管道系统气体泄漏性试验·

9交工技术文件.

附录A(资料性附录)部分管子化学成分、力学性能及规格参数附录B(资料性附录)焊丝:

附录C(资料性附录)管道施工参数用词说明

附:条文说明

SH/T 3502—2009

SH/T3502—2009

本规范是根据国家发展和改革委员会《2005年行业标准项目计划》(发改办工业[2005]739号)由中国石油化工集团公司组织北京燕华建筑安装工程有限责任公司和中国石化集团第四建设公司对SH3502一2000《钛管道施工及验收规范》进行修订而成。本规范共分9章和3个资料性附录。本规范与SH3502一2000《钛管道施工及验收规范》(上一版本)相比,主要变化如下:更名为《钛和锆管道施工及验收规范》;调整了规范的结构,增加了“规范性引用文件”与“术语和定义”二章;根据近年来相关标准的变更,对原规范的部分条文进行变更;增加了锆及锆合金管道施工及验收的要求。本规范以黑体字标志的条文为强制性条文,必须严格执行。本规范由中国石油化工集团公司施工技术淄博站管理,由北京燕华建筑安装工程有限责任公司和中国石化集团第四建设公司负责解释。本规范在实施过程中,如发现需要修改补充之处,请将意见和有关资料提供给管理单位和主编单位,以便今后修订时参考。

管理单位:中国石油化工集团公司施工技术淄博站通讯地址:山东省淄博市临淄区建设路29号邮政编码:255438

电话:0533-6295840

传真:0533-7501126

主编单位:北京燕华建筑安装工程有限责任公司通讯地址:北京市房山区276信箱邮政编码:102502

参编单位:中国石化集团第四建设公司通讯地址:天津市大港区世纪大道180号邮政编码:300270

主要起草人:杨雷赵珍祥杨惠荣苏良骥主要审查人:霍瑞民葛春玉吴忠宪汪庆华张桂红王敬一陈英张虎伟钟智峰郭文兵汤日光

本规范于1986年首次发布,2000年第1次修订,本次为第2次修订。II

1范围

钛和锆管道施工及验收规范

本规范规定了钛和锆管道的施工技术、质量标准及检验要求。SH/T3502-—2009

本规范适用于石油化工钛及钛合金、锆及锆合金管道工程(以下简称管道)的施工及验收。2规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成的各方协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版适用于本规范。GB/T3375焊接术语

钛及钛合金牌号和化学成分

GB/T3620、1

GB/T3623

钛及钛合金丝

GB/T3624

GB/T4842

GB/T6611

钛及钛合金管

钛及钛合金术语

石油化工建设工程施工安全技术规范GB50484

JB4708

钢制压力容器焊接工艺评定

JB/T4730.2承压设备无损检测第2部分:射线检测JB/T4730.5承压设备无损检测第5部分:渗透检测JB/T4745钛制压力容器

SH3501石油化.工有毒、可燃介质管道工程施工及验收规范SH/T3503石油化工建设工程项目交工技术文件规定国质检锅[2002]109号锅炉压力容器压力管道焊工考试与管理规则3术语和定义

GB/T6611和GB/T3375确定的术语和定义适用于本规范。4总则

4.1管道施工除执行本规范外,尚应按SH3501的规定执行。4.2管道的施工应按设计文件执行,当修改设计时,应经设计部门确认并取得证明文件。4.3管道施工的安全技术和劳动保护应按SH3505的规定执行。4.4管道施工过程中应采取防止碳及铁污染措施,加工工具应专用,并保持清洁;液压试验及清洗应采用工业用水。锆及锆合金管应控制氯离子含量不得超过25mg/L。4.5管道预制和安装过程中,管道和其他物体的接触面应铺设橡胶或其他不含卤素或卤化物软质材料保护钛材和锆材表面。材料的堆放与加工应有专用场所,定期清理现场,清除切屑等杂物,保持场内洁净。

4.6管子及管件的标识不得使用钢印,标识所用的材料应不含卤素或卤化物的材料。5材料

SH/T3502—2009

5.1一般规定

5.1.1材料应具有产品质量证明文件,并应包含下列内容a)产品名称、牌号和规格;

b)产品标准号;

熔炼炉号、批号、供货

d)各项特性数据分析检

5.1.2若材料实物标识水清或

异议,异议未解决前,

5.2管道组成件

5.2.1按设计文

你批产品不得使用。

让管的化学成分、

力学性能应分别符GBVT3620.1和部分国产钛管材化学成分

锆管的化学成分、力学性能应符合设计规定的技术规范。GB/T3624的规定;

和力学性能及管材化学成分参见附录A。卡外径及壁厚测量,壁厚的允许偏差不应超过设计文件规定5.2.2管子应逐根进

±12.5%,

年编差应符合表1和表2的规定

经的允许

表1钛管外径允许偏差

允许偏差值

外径D。

≤D<80

80D<100

表2锆管外径允许偏差

正偏差值

度应符合表3的规定

外径D。

3≤D。≤30

30

义壁厚的

警信:

允请偏差值

负偏差值

直线度

的表面应光滑、清洁,无针孔、裂纹和折叠等缺陷,表面局部缺陷应子清除,5.2.4管子的

不得大于管子厚度的负偏差。

5.2.5管子在储存期向应将管口封闭,并按规格尺寸分别放置在隔离垫木上5.2.6管子及管供应采用光谱分析或其他方法按每批(同炉号、同批号不

钛材阀门检验应SH3501进行。锆材阀门检验应执行设计文供要求5.2.7

5.2.8管件应逐一检放

规格和壁厚,管件的表面应光滑,不得有mm

情除的深度

作进行定量复查。

表面的其他缺陷不得超

材圆滑过渡

过产品标准规定的允许深度。爆按管件的焊缝应成形良好,且与、不得有裂纹、未熔合、

不得看毛刺和径向沟痕。

未焊透、咬边等缺陷。法兰

5.3焊接材料

板的密封而应平整光洁

5.3.1焊丝表面应洁净、无毛刺、划痕、无氧化,不应有起皮斑疤和夹杂等缺陷,并应按批号定量分析其化学成分。钛及钛合金丝化学成分应符合GB/T3623的有关规定。锆及锆合金焊丝化学成分执行2

SH/T3502—2009

设计文件规定的产品标准要求。部分钛及钛合金焊丝和锆及锆合金焊丝的化学成分参见附录B。5.3.2焊接材料应该保存在清洁、干燥的室内,并应与地面隔离。同时应远离油污、油漆、铁锈等其可造成污染的物品。

5.3.3钛管道焊接用氟气纯度不应低于99.99%,锆及锆合金管道接用氩氢气纯度不应低于99.999%,CHIN

氩气含水量应符合GB/T4842规

6管道加工及安装

管子切割及坡牙

6.1.1管子切断前应彩值原有标识。6.1.2钛管切割

锆管切割和坡具

、钻孔宣采用机械方法,当采用等离子切割时,应用沉械方法去除污染层。玻口加工

应采角机械方法。切割和加工表面不得过热变色。面时,应采用专用砂轮片或不锈钢刷进行。6.1.3

管子切割和被

启质量应符合下列要求:

子及管件清理或打磨坡口表

a)表面应平

不得有裂纹、重皮,并应清除毛刺、凸凹、熔渣及氧化物等:石平面最大倾斜偏差为管子直径的1%,且不得起b)

坡的形

坡口名

管子对

管子对按

型坡口

超过3mm;

充金属量少、便于操作和减少焊接和尺寸应根据保证焊接接头的质量、填接变形等原

前设计文件未作规定时,坡

坡口形式

骑座式三通

管接口

插入式三通

管接口

口形式和尺

参照表4选用。

坡口形式和组对尺

组对尺寸

壁厚T

支口角度α

SH/T3502—2009

锆及锆合金管子切割和加工坡口时,应有收集切割的粉末措施。锆粉末燃烧时,应使用细沙或6.1.44

右灰粉灭火。

6.2钛材弯管制作

6.2.1弯管宜采用壁厚为正公差的管子制作,进行冷弯加工时应符合最小弯曲半径的要求:a)外径为壁厚的10倍以下时,最小弯曲半径为外径乘1.2:b)外径为壁厚的10倍~25倍时,最小弯曲半径为外径乘2;c)外径为壁厚的25倍~50倍时,最小弯曲半径为外径乘2.75;d)外径为壁厚的66倍以上时,最小弯曲半径为外径乘3.2。管子可采用弯管机或胎具进行热弯或冷弯。弯管机或胎具表面应清理干净,弯管时宜在管子表6.2.2

面垫上一层保护管材表面的不锈钢薄板或塑料薄膜。6.2.32

焊缝距弯管(不包括弯头)的起弯点直线长度不得小于100mm,且不小于管子外径。管子弯制后的质量应符合下列要求:6.2.4

无皱褶缺陷:

弯管的内、外表面应无工具划痕及污染;c)表面无损检测,不得有裂纹和其他超标缺陷:d)弯管处的最小壁厚不得小于管子公称壁厚的90%;e)弯管最大外径与最小外径之差不得超过管子外径的8%。6.3

管道预制

管道预制应按管道单线图进行,预制管段的尺寸应根据运输和安装的条件确定。6.3.1

自由管段和封闭管段的选择应合理,封闭管段应按现场实测尺寸加工。自由管段和封闭管段的6.3.2

加工尺寸允许偏差应符合表5的规定。表5自由管段和封闭管段加工尺寸允许偏差项目

法兰面与

管子中心

垂直度

DN<100

100≤DN≤300

DN>300

法兰螺栓孔对称水平度

6.3.3预制完毕的管段,应标识管道编号和管段顺序号。自由管段

允许偏差值

单位:mm

封闭管段

6.3.4管子对口时应检查直线度,在距接口中心200mm处测量。当管子公称直径小于100mm时,允许偏差为1mm;当管子公称直径大于或等于100mm时,允许偏差为2mm。6.3.5管道上仪表取源部件的开孔和焊接宜在管道预制时进行。开孔应采用机械方法。6.3.6管子组对时,应对中夹紧,并避免焊接过程中产生变形或移动。组对所用卡具的材质应为不锈钢,组对使用的卡具不宜焊接在母材上。6.3.7除设计文件有要求外,直管段上两对接焊口中心面间的距离,当公称直径大于或等于150mm时,不应小于150mm:当公称直径小于150mm时,不应小于管子外径。6.3.8开孔补强圈应在压力试验以前通入0.2MPa的压缩空气检查焊接接头质量,无渗漏为合格。检查完成后,按设计要求用对钛或锆无损害的材料对检查孔进行封堵。6.3.9焊工代号及检验标记应标识在距焊缝30mm~40mm处,并应符合本规范4.6条的规定。6.3.10管段经外观、尺寸检查和无损检测合格后,应进行管段吹扫,并封闭管口。4

SH/T3502—2009

6.3.11管道调直宜在管内充砂,用调直器调整,不得用铁锤敲打。调直后,管内应清理干净。6.4管道安装

6.4.1管道吊装用的吊索具应采用尼龙吊装带。6.4.2除设计文件另有规定外,管道应与支架、吊架、支座或钢结构之间垫入同管道材质的材料或其他对钛材和锆材无害的材料进行隔离。6.4.3法兰密封面不得有影响密封性能的缺陷存在,并应保持密封面的清洁。6.4.4安装孔板时,其上、下游直管部分的长度应符合设计文件的要求,在其直管范围内不应有环焊缝,孔板法兰与管段连接焊缝的内表面应平整光滑。温度计套管及其他插入件的安装方向与长度应符合设计文件要求。6.4.5

管道穿越楼板、墙壁时,应加套管保护,钢制套管与管子不得直接接触。管道安装后应采取防护措施,不得受其上部或临近作业的影响及铁污染。6.4.7

安装后的管道不得承受设计文件规定以外的附加载荷。6.4.8bZxz.net

有静电接地要求的管道,导线跨接或接地引线不得与钛或锆管直接连接或焊接,应采用钛或板过渡。

管道焊接

7.1一般规定

7.1.1施工单位应根据设计文件及JB4708的要求进行焊接工艺评定,并根据合格的焊接工艺评定报告,编制焊接工艺文件。

7.1.2从事管道焊接的焊工应按《锅炉压力容器压力管道焊工考试与管理规则》的要求进行考试,并取得相应施焊项目的合格证。

焊接方法应采用钨极氩弧焊,钨极宜采用铈钨极。7.1.32

7.1.4焊接材料的选用应符合下列规定:焊丝熔敷金属的化学成分和力学性能应与母材相当;a

若焊件要求有较高的塑性时应采用纯度比母材高的焊丝:b)

不得从所焊母材上裁条充当焊丝。c

氩气输送管宜采用塑料软管,不宜采用橡胶软管或其他吸湿性材料。7.1.5

焊接设备应完好,焊接工艺参数调节可靠,电流表、电压表指示准确。7.1.7

预制场所内应具有焊接材料的清洗设施。7.1.8下列任一情况下未采取措施不得施焊:风速大于或等于1.5m/s;

相对湿度大于80%;

焊件温度低于5℃;

雪、雨环境。

焊件表面温度低于5℃时,应在始焊处100mm范围内预热到15℃以上。7.1.9

7.2焊前准备

7.2.1焊接前应使用不含硫的丙酮或乙醇将填充焊丝进行脱脂处理,不得使用三氯乙烯、四氯化碳等氯化物溶剂。擦拭采用洁净的棉布,清洁后的焊丝在使用中应戴洁净手套,并始终保持清洁无污染、无水分。

7.2.2采用专用不锈钢刷等工具清除坡口及其两侧不少于25mm范围内的氧化物,并用本规范7.2.1条所述方法清除坡口两侧75mm范围内的水及污物。7.2.3焊件组对与定位焊缝按下列要求进行:5

SH/T3502—2009

壁厚相同的管子或管件组对应做到内壁平齐,对口错边量不应超过壁厚的10%,且不大于1mm;不同壁厚的管子或管件组对时,应按公式(1)计算削薄厚板边缘(见图1);式中:

钨极氩

应用氩

L≥4(T2-T)

厚板削薄长

厚板厚度

薄板厚

图1不同壁厚的管子或管件组对时的坡口形式定信爆

应采用与正式焊接相同的焊接材料及焊接工艺,定位焊缝长度宜为5m

壁厚的2/3;

过程中应清除定位焊缝。

接上老

焊接作

焊接价

业应在焊接工艺文件给定的工艺参数范围内选用小规范进行,层间温度接工艺参数也可按附录C选用。

业时,焊接熔池及焊接接头的内并符合下列规定:

外表面温度钛材高于400℃、锆材高于巨喷嘴保护熔池,钛材焊接用焊炬喷嘴直径宜在12mm~20mm范围之组直径宜在16mm~20mm范围之内,喷出的氩气应保持稳定层流;(1)

bo℃。

财焊接用

来拖掌保护热态焊缝及近缝区

的外表面,拖罩形式应根据焊件形状和尺寸码压和享流动状态。

空用管内充氩气保护焊缝及近缝区的内表面,且管内应提前充氩,并保持微弱正正时保护装置,

弧坑应填满

暴露在大气

25mm。

炬应提前送气,并采用高频引弧:熄弧时,应使用电流衰减装置和是中填充焊丝的加热端

冬保持在氩气的保护之下,

熄弧后焊丝加热端不得立即

丝如被污染或氧化变色时,被污染或氧化变色部分应予切除,切除长度不小于

7.3.5焊接过程中电

抓应保持稳定,钨极与焊件或烤接,消除后方可维继续施炮

7.3.6引弧应在坡

接完。

焊接作业应及时填

7.4焊接检验

7.4.1色泽检查

鸡内应立即停止焊

现夹鸭

得接焦

海层、每道焊缝接头处宜错开50mm焊接量作记录

焊道宜一次性连续焊

每道焊道表面的色泽检查应在焊后清理之前进行,合格标准见表6和表7。7.4.1.1

表6钛材焊道色泽检查合格标准

焊道颜色

保护效果

银白色

淡黄/金黄色

/金黄

/蓝色

藻色吃

天色/白垩色

未被污染

较轻的污染

低温氧化,较轻的污染

高温氧化,污染严重

保护不好,污染严重

SH/T3502—2009

处理方法

继续施焊

继续施焊

继续施焊前除去变色

及相邻区域

继续施焊前切除以前

不合格

不合格

材焊道色泽检查合格标准

保护效果

未被污染

较轻的污染

较重的污染

严重污染

不合格

不合格

焊道及相邻区域

前切除以前

广市都都区域

处方法

絲续施焊

煌前用不锈钢

继续施

丝刷清

继续施焊前打磨掉变

色及冷

继续放

切除以前

焊道及

邻区域

?别钵管焊道低温氧化和高温氧化宜采用酸洗法。经酸洗能去除紫色、蓝色者为低温氧化,质7.4.1.2

除不掉者为高温氧化,质量不合格。酸洗技术条件参见附录C。量合格:

外规检验

焊后应对管道焊按接头外形尺寸进行检查,并符合下列要求:焊缝宽度以每边不超过坡口边缘2mm为宜:当壁厚不大卡5mm时,焊缝余高不大于1.5mm;当壁厚大于5mm时,焊缝余高不大于2.0mm;c)

角煤缝的焊脚高度应符合设计文件规定,其外形应平滑过渡。焊缝表面不得有咬边、血吃

焊店应对管道焊接接头外观质量进行检查及未熔合等缺陷

7.4.3无损检验

气孔、

夹钨、裂纹

底层焊道应按JB/T473Q.5的规定进行100%渗透检测,1级盒格。除设计文件务有规定外,

对接焊缝均应按JB/T4730.2的规定进待100%射线检测,II级合格。按14730.5的规定进行100%渗透

与管道连接的角接焊缝(包拆支管、补强、法兰等)均应按检测,1级合格。

7.5焊缝返修

7.5.1焊缝经无损检测发现的不合格部位,应进行返修,焊缝返修后仍应按原规定进行检验。焊缝返7

SH/T3502—2009

修时应用机械方法去除缺陷。返修的焊接工艺应符合本规范7.3条的规定。7.5.2焊缝同一位置的返修次数不得超过两次。需要进行二次以上返修时,应制定返修措施,并经本单位技术负责人批准,且在施工记录中注明。8管道系统压力试验与吹洗

8.1管道系统压力试验

8.1.1一般规定

8.1.1.1管道安装完毕和无损检测合格后,应进行压力试验,并填写耐压试验记录。8.1.1.2压力试验宜以液体为试验介质,也可采用气体为试验介质。当采用气体代替液体为试验介质时,应有设计文件规定或经建设单位同意,并有经本单位技术负责人批准的安全措施。8.1.1.3试验用的压力表应经校验合格;并在周检期内,其精度不得低于1.6级,表的满刻度值宜为被测最大压力的1.5倍~2倍,压力表不得少于两块,压力表的直径不得小于100mm。8.1.1.4管道系统试压前,应由建设/监理单位、施工单位和有关部门对下列资料进行审查确认:管道组成件及焊接材料的质量证明文件;a)

管道组成件及焊接材料的验证性和补充性试验记录:c)

管道焊接工作记录;

管道静电接地测试记录:

隐蔽工程记录;

管道支吊架安装记录;

管道焊接接头射线检测比例确认表;无损检验报告;

设计修改及材料代用文件。

8.1.1.5管道系统压力试验前,应对以下条件进行确认:管道系统全部按设计文件安装完毕:a)

管道支吊架的型式、数量、安装位置正确、牢固;管道焊接接头及需要检查部位不应隐蔽;d)

待试管道上的阀门及仪表元件等已经拆下或予以隔离,临时盲板加置正确,标识明显;符合压力试验要求的液体或气体已经备齐:e)

试验用压力表量程、精度等级符合要求;试验方案已经批准,并已进行了技术交底。g)

8.1.2液压试验

8.1.2.1试验用水应符合本规范4.4条要求,注水时应排尽空气。8.1.2.2试验压力设计技术文件无规定时,按照设计压力的1.5倍计算。当管道的设计温度高于试验温度时,试验压力Ps应按公式(2)核算。当Ps在试验温度下产生超过屈服强度的应力时,应将试验压力Ps降至不超过屈服强度时的最大压力。[l

式中:

Ps——试验压力(表压),MPa;

P-—设计压力(表压),MPa;

[o],一试验温度下管材的许用应力,MPa;8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。