JB/T 7342-2010

基本信息

标准号: JB/T 7342-2010

中文名称:推杆减速器

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:2010-05-14

出版语种:简体中文

下载格式:.rar .pdf

下载大小:4677915

标准分类号

关联标准

替代情况:替代JB/T 7342-1994

出版信息

出版社:机械工业出版社

标准价格:0.0 元

出版日期:2010-10-01

相关单位信息

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了推杆减速器的结构型式、型号、基本参数,技术要求,试验方法,检验规则和标志、包装、运输、贮存。本标准适用于冶金、化工、起重运输、机床、农机、轻工、纺织、建筑等行业。本标准适用于功率30kW及以下减速器。最大输入转速3000r/min。 JB/T 7342-2010 推杆减速器 JB/T7342-2010 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS21.120.20

备案号:29470—2010

中华人民共和国机械行业标准

JB/T7342—2010

代替JB/T7342—1994

推杆减速器

Handspikereductor

2010-04-22发布

2010-10-01实施

中华人民共和国工业和信息化部发布前言、

规范性引用文件

结构型式、型号、基本参数和主要尺寸3.1结构型式www.bzxz.net

基本参数和主要尺寸

技术要求,

试验方法,

检验规则

标志、包装、运输及贮存

7.3运输.

7.4贮存.

附录A(规范性附录)变速传动轴承A.1

符号及定义

结构类型,

型号及标记.

变速传动轴承主要尺寸

传动圈的销孔直径和数量

JB/T7342—2010

JB/T7342—2010

本标准代替JB/T7342-—1994《推杆减速器》。本标准与JB/T7342-1994相比,主要变化如下:按现行有效版本对规范性引用文件进行了调整。本标准的附录A是规范性附录。

本标准由中国机械工业联合会提出。本标准由机工业冶金设备标准化技术委员会归口。本标准起草单位:湖北省机电研究设计院。本标准主要起草人:朱绍仁、夏利霞。本标准所代替标准的历次版本发布情况为:JB/T73421994。

推杆减速器

JB/T7342—2010

本标准规定了推杆减速器(以下简称减速器)的结构型式、型号、基本参数,技术要求,试验方法;检验规则和标志、包装、运输和贮存。本标准适用于冶金、化工、起重运输、机床、农机、轻工、纺织、建筑等行业。本标准适用于功率30kW及以下减速器。最大输入转速3000r/min。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T307.1—2005滚动轴承向心轴承公差(ISO492:2002,MOD)普通型平键(GB/T1096—2003,ASMEB18.25.1M:1996,NEQ)GB/T1096

GB/T1569

圆柱形轴伸

旋转电机噪声测定方法及限值第3部分:噪声限值(IEC60034-9:2007,GB10069.3—2008)

GB11121—2006

汽油机油

JB/T7929—1999

齿轮传动装置清洁度

3结构型式、型号、基本参数和主要尺寸3.1结构型式

减速器的传动部件为TB变速传动轴承,根据不同的使用要求,有下列型式:TW减速器为双轴型、机座带底脚、卧式安装;TL减速器为双轴型、机座带凸缘、立式安装、输出轴垂直向下;TWY减速器为异步电动机直联型、机座带底脚、卧式安装;TLY减速器为异步电动机直联型、机座带凸缘、立式安装、输出轴垂直向下。3.2型号

减速器型号由型式代号、机型号、电动机功率和传动比组成,其标记方法:口

标记示例:

传动比

电动机功率(双轴型为输入功率),单位为kW机型号

减速器型式代号,表示方法按3.1双轴型机座带底脚卧式安装推杆减速器,2号机型号,输入功率3kW传动比为16:TW2-3-16JB/T7342—2010

JB/T7342—2010

异步电动机直联型机座带凸缘立式安装推杆减速器,4号机型号电动机功率7.5kW,传动比24:JB/T7342—2010

TLY4-7.5-24

3.3基本参数和主要尺寸

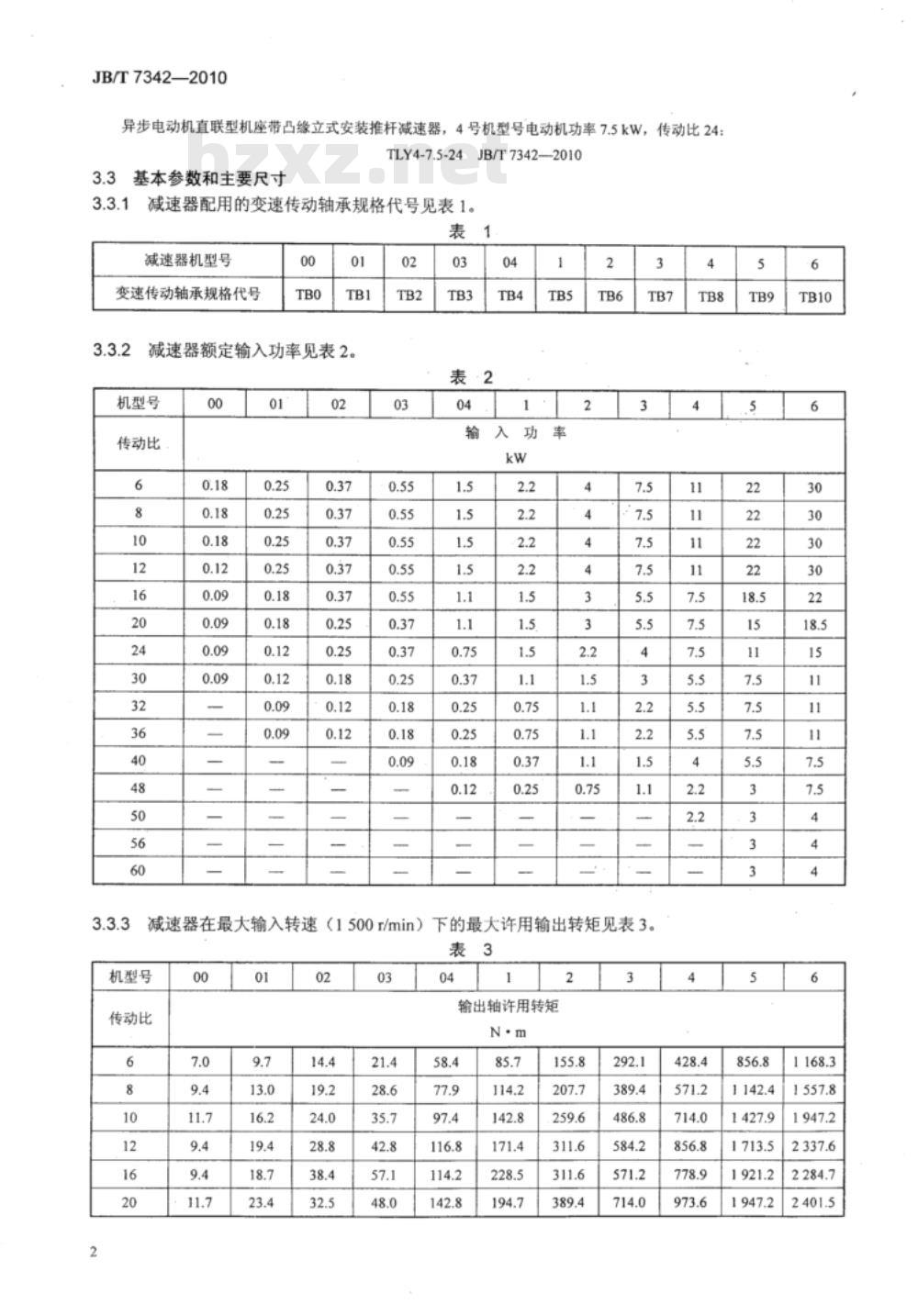

减速器配用的变速传动轴承规格代号见表1。表

减速器机型号

变速传动轴承规格代号

减速器额定输入功率见表2。

机型号

传动比

下的最大许用输出转矩见表3。

减速器在最大输入转速(1500r/min)表

机型号

传动比

输出轴许用转矩

机型号

传动比

减速器安装、联接及外形尺寸:表

3(续)

输出轴许用转矩

JB/T7342-2010

单级卧式减速器(包括电动机直联型)的安装、联接及外形尺寸见图1及表4。a)

JB/T7342—2010

unu事

sg ott

JB/T73422010

b)单级立式减速器(包括电动机直联型)的安装、联接及外形尺寸见图2及表5图

单位:

安装尺寸

安装螺钉

TLY型

JB/T7342—2010

减速器质量指标见表6。

满载效率

声功率级

TW00~TW03

TW04~TW2

TW3~TW6

齿轮传动装置清洁度

密封要求

技术要求

按JB/T79291999

不允许漏油,渗油≤1滴/6min

减速器应符合本标准的要求,并按经规定程序批准的产品图样和技术文件生产。变速传动轴承:代号外形尺寸及联接尺寸见附录A中表A.1。4.2.1

变速传动轴承精度要求见表7。

尺寸公差

表面粗糙度Ra

连接用销孔中心圆位置度

内径键槽宽

外径键槽宽

连接用销孔

变速传动轴承中的深沟球轴承,应符合GB/T307.1—2005规定的G级以上(含G级)公差的产基本型变速传动轴承采用不同的固定方式时,正、反转都应旋转灵活,平稳无阻滞,不得有冲击和异常声响。

4.2.4A型变速传动轴承采用内齿圈固定方式,正、反转都应旋转灵活,平稳无阻滞,不得有冲击和异常声响。

4.2.5变速传动轴承铆接应可靠,传动销与传动圈采用过盈配合,各联接件、紧固件不得有松动。4.3双轴型减速器的工作环境温度为-40℃40℃,在额定负荷和额定转速下,减速器的油池温升不超过45℃,最高油温不超过85℃。电动机直联型减速器的供电电源的额定电压为380V,额定频率为50Hz,当海拔不超过1000m时,允许工作环境温度为-10℃40℃:当海拔在1000m~2000m时,其允许工作环境温度为-10℃35℃。在额定负载和额定转速下,减速器在以上两种工作场合下油池温升均不超过45℃,最高油温应分别不超过85℃和80℃。4.4减速器可以作正、反方向运转,性能应符合表6要求。减速器的轴伸型式为圆柱形,采用A型键连接,并符合GB/T1569和GB/T1096的规定。4.5

安装尺寸和连接尺寸未注公差按IT14级,外形尺寸未注公差按IT18级。6

4.7各联接件、紧固件不得有松动现象。4.8运转平稳、不得有冲击、振动和异常声响。4.9外表整洁,涂层均匀光洁,表面无损伤。5试验方法

5.1试验设备和仪器:

a)减速器试验台:

b)转速转矩测量仪:转矩测试精度不低于2%,转速测试精度不低于1%c)噪声测量仪:精度土1dB(A);d)温度计:精度±1℃:

e)直尺:分度值0.5mm;

f)游标卡尺:分度值0.02mm;

g)千分尺:精度一级;

h)高度游标卡尺:分度值0.02mm。5.2空载试验:

JB/T7342—2010

按规定加入GB11121一2006中HQB-15润滑油后,在额定输入转速下进行正、反方向空载运行,时间各不少于0.5h,应符合本标准4.7、4.8规定。5.3负载试验及机械效率测定:

5.3.1负载试验在空载试验合格后进行,在额定输入转速下,分别按额定输入功率的25%、50%、75%和100%四个阶段逐步加载,加载误差<5%,每阶段运转时间以润滑油温升稳定为准,但不少于2h。5.3.2负载试验时,对于要求换向工作的产品,应进行正、反向试验,对于单向工作的允许只进行单向试验,但试验时的旋转方向必须与工作方向相同。5.3.3负载试验应符合下列要求,在额定输入转速、额定负载下,试验装置的油池温升不超过45℃,最高温度不超过85℃,并符合4.7、4.8规定。5.4温升测定:

5.4.1温升测定在负载试验合格以后进行,润滑油处于室温,在额定输入转速下,加载至额定负载,每0.5h测量一次油温并做记录,至每1h油温变化不超过1℃即为油温稳定,温升试验不少于4h,记录好温度及温升稳定时间。

5.4.2使用膨胀式温度计时,应采用图3所示方式,由放气孔处进行。温度计

一铜套

5.4.3环境温度的测量:

在距被测表面1.5m处放置好温度计,温度计与被测产品等高。温度计的放置应不受外来辐射热与气流影响,其读数即为环境温度。5.4.4被测产品温升稳定时最高温度与环境温度的差值,即为被测产品的温升,测量结果应符合表6。5.5噪声测定:

在5.2条件下进行产品噪声的测定,方法按GB10069.3--2008采用A计权声功率级测量,测量结7

JB/T7342——2010

果应符合表6。

5.6过载试验:

减速器过载试验紧接在负载试验后,润滑油尚处于热态,在额定输入转速下,加载至额定负载的160%,试验时间不少于2min,过载试验不应发生胶合、断裂等形式破坏,试验后应能正常运转。5.7减速器内腔清洁度测定:

减速器内腔清洁度测定方法按JB/T7929进行,测定结果应符合本标准表6。5.8用直尺、高度游标卡尺、游标卡尺和千分尺检查表4、表5中Ho、dl、b1、L和d2、.bz、L2,.结果应符合表中的规定。

5.9外观目视检查,应符合4.9的规定。6检验规则

6.1每台产品必须按本标准的出厂检验项目检验,合格后才能出厂,并附有产品合格证。6.2产品的检验分出厂检验和型式检验。6.2.1产品的出厂检验

每台产品必须进行空载试验,结果应符合4.7、4.8;密封要求符合表6,安装尺寸按5.8的要求。每批产品抽检项目,按5.3~5.5的规定。每批同型号产品,按表6要求抽样检查,抽检4%,每批不足30.台的抽两台。抽检的产品,若其中有一台不合格者,应加倍抽检,仍有不合格,则判定该批不合格。6.2.2型式检验

6.2.2.1产品型式检验内容包括本标准规定的全部试验项目。6.2.2.2凡属下列情况之一者,应进行型式检验:a)新产品投产前定型鉴定:

b)投产后的产品,如在结构、工艺和材料有较大改变,可能影响产品性能时:c)正常生产时,定期或积累一定产量后,应周期性进行一次检验;d)当出厂检验结果和上次型式检验的结果有较大差异时:e)产品长期停产后,恢复生产时;f)国家质量监督机构提出进行型式检验的要求时。6.2.2.3型式检验在出厂检验合格中抽取两台进行:检验结果如有不合格项目,允许加倍抽样检验,若仍有不合格项目,则判定型式检验不合格。6.2.2.4型式检验以工厂质量管理部门为主或由其监督有关部门执行;验收试验由工厂管理部门负责执行。

7标志、包装、运输及购存

7.1标志

7.1.1产品标志包括下列内容:

a)产品名称:

b)产品型号:

c)额定输入功率、传动比;

d)重量;

e)产品编号和出厂日期:

f)制造厂名称。

7.1.2包装箱外表应有如下标志内容:a)产品名称、型号、规格、制造厂名称;8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:29470—2010

中华人民共和国机械行业标准

JB/T7342—2010

代替JB/T7342—1994

推杆减速器

Handspikereductor

2010-04-22发布

2010-10-01实施

中华人民共和国工业和信息化部发布前言、

规范性引用文件

结构型式、型号、基本参数和主要尺寸3.1结构型式www.bzxz.net

基本参数和主要尺寸

技术要求,

试验方法,

检验规则

标志、包装、运输及贮存

7.3运输.

7.4贮存.

附录A(规范性附录)变速传动轴承A.1

符号及定义

结构类型,

型号及标记.

变速传动轴承主要尺寸

传动圈的销孔直径和数量

JB/T7342—2010

JB/T7342—2010

本标准代替JB/T7342-—1994《推杆减速器》。本标准与JB/T7342-1994相比,主要变化如下:按现行有效版本对规范性引用文件进行了调整。本标准的附录A是规范性附录。

本标准由中国机械工业联合会提出。本标准由机工业冶金设备标准化技术委员会归口。本标准起草单位:湖北省机电研究设计院。本标准主要起草人:朱绍仁、夏利霞。本标准所代替标准的历次版本发布情况为:JB/T73421994。

推杆减速器

JB/T7342—2010

本标准规定了推杆减速器(以下简称减速器)的结构型式、型号、基本参数,技术要求,试验方法;检验规则和标志、包装、运输和贮存。本标准适用于冶金、化工、起重运输、机床、农机、轻工、纺织、建筑等行业。本标准适用于功率30kW及以下减速器。最大输入转速3000r/min。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T307.1—2005滚动轴承向心轴承公差(ISO492:2002,MOD)普通型平键(GB/T1096—2003,ASMEB18.25.1M:1996,NEQ)GB/T1096

GB/T1569

圆柱形轴伸

旋转电机噪声测定方法及限值第3部分:噪声限值(IEC60034-9:2007,GB10069.3—2008)

GB11121—2006

汽油机油

JB/T7929—1999

齿轮传动装置清洁度

3结构型式、型号、基本参数和主要尺寸3.1结构型式

减速器的传动部件为TB变速传动轴承,根据不同的使用要求,有下列型式:TW减速器为双轴型、机座带底脚、卧式安装;TL减速器为双轴型、机座带凸缘、立式安装、输出轴垂直向下;TWY减速器为异步电动机直联型、机座带底脚、卧式安装;TLY减速器为异步电动机直联型、机座带凸缘、立式安装、输出轴垂直向下。3.2型号

减速器型号由型式代号、机型号、电动机功率和传动比组成,其标记方法:口

标记示例:

传动比

电动机功率(双轴型为输入功率),单位为kW机型号

减速器型式代号,表示方法按3.1双轴型机座带底脚卧式安装推杆减速器,2号机型号,输入功率3kW传动比为16:TW2-3-16JB/T7342—2010

JB/T7342—2010

异步电动机直联型机座带凸缘立式安装推杆减速器,4号机型号电动机功率7.5kW,传动比24:JB/T7342—2010

TLY4-7.5-24

3.3基本参数和主要尺寸

减速器配用的变速传动轴承规格代号见表1。表

减速器机型号

变速传动轴承规格代号

减速器额定输入功率见表2。

机型号

传动比

下的最大许用输出转矩见表3。

减速器在最大输入转速(1500r/min)表

机型号

传动比

输出轴许用转矩

机型号

传动比

减速器安装、联接及外形尺寸:表

3(续)

输出轴许用转矩

JB/T7342-2010

单级卧式减速器(包括电动机直联型)的安装、联接及外形尺寸见图1及表4。a)

JB/T7342—2010

unu事

sg ott

JB/T73422010

b)单级立式减速器(包括电动机直联型)的安装、联接及外形尺寸见图2及表5图

单位:

安装尺寸

安装螺钉

TLY型

JB/T7342—2010

减速器质量指标见表6。

满载效率

声功率级

TW00~TW03

TW04~TW2

TW3~TW6

齿轮传动装置清洁度

密封要求

技术要求

按JB/T79291999

不允许漏油,渗油≤1滴/6min

减速器应符合本标准的要求,并按经规定程序批准的产品图样和技术文件生产。变速传动轴承:代号外形尺寸及联接尺寸见附录A中表A.1。4.2.1

变速传动轴承精度要求见表7。

尺寸公差

表面粗糙度Ra

连接用销孔中心圆位置度

内径键槽宽

外径键槽宽

连接用销孔

变速传动轴承中的深沟球轴承,应符合GB/T307.1—2005规定的G级以上(含G级)公差的产基本型变速传动轴承采用不同的固定方式时,正、反转都应旋转灵活,平稳无阻滞,不得有冲击和异常声响。

4.2.4A型变速传动轴承采用内齿圈固定方式,正、反转都应旋转灵活,平稳无阻滞,不得有冲击和异常声响。

4.2.5变速传动轴承铆接应可靠,传动销与传动圈采用过盈配合,各联接件、紧固件不得有松动。4.3双轴型减速器的工作环境温度为-40℃40℃,在额定负荷和额定转速下,减速器的油池温升不超过45℃,最高油温不超过85℃。电动机直联型减速器的供电电源的额定电压为380V,额定频率为50Hz,当海拔不超过1000m时,允许工作环境温度为-10℃40℃:当海拔在1000m~2000m时,其允许工作环境温度为-10℃35℃。在额定负载和额定转速下,减速器在以上两种工作场合下油池温升均不超过45℃,最高油温应分别不超过85℃和80℃。4.4减速器可以作正、反方向运转,性能应符合表6要求。减速器的轴伸型式为圆柱形,采用A型键连接,并符合GB/T1569和GB/T1096的规定。4.5

安装尺寸和连接尺寸未注公差按IT14级,外形尺寸未注公差按IT18级。6

4.7各联接件、紧固件不得有松动现象。4.8运转平稳、不得有冲击、振动和异常声响。4.9外表整洁,涂层均匀光洁,表面无损伤。5试验方法

5.1试验设备和仪器:

a)减速器试验台:

b)转速转矩测量仪:转矩测试精度不低于2%,转速测试精度不低于1%c)噪声测量仪:精度土1dB(A);d)温度计:精度±1℃:

e)直尺:分度值0.5mm;

f)游标卡尺:分度值0.02mm;

g)千分尺:精度一级;

h)高度游标卡尺:分度值0.02mm。5.2空载试验:

JB/T7342—2010

按规定加入GB11121一2006中HQB-15润滑油后,在额定输入转速下进行正、反方向空载运行,时间各不少于0.5h,应符合本标准4.7、4.8规定。5.3负载试验及机械效率测定:

5.3.1负载试验在空载试验合格后进行,在额定输入转速下,分别按额定输入功率的25%、50%、75%和100%四个阶段逐步加载,加载误差<5%,每阶段运转时间以润滑油温升稳定为准,但不少于2h。5.3.2负载试验时,对于要求换向工作的产品,应进行正、反向试验,对于单向工作的允许只进行单向试验,但试验时的旋转方向必须与工作方向相同。5.3.3负载试验应符合下列要求,在额定输入转速、额定负载下,试验装置的油池温升不超过45℃,最高温度不超过85℃,并符合4.7、4.8规定。5.4温升测定:

5.4.1温升测定在负载试验合格以后进行,润滑油处于室温,在额定输入转速下,加载至额定负载,每0.5h测量一次油温并做记录,至每1h油温变化不超过1℃即为油温稳定,温升试验不少于4h,记录好温度及温升稳定时间。

5.4.2使用膨胀式温度计时,应采用图3所示方式,由放气孔处进行。温度计

一铜套

5.4.3环境温度的测量:

在距被测表面1.5m处放置好温度计,温度计与被测产品等高。温度计的放置应不受外来辐射热与气流影响,其读数即为环境温度。5.4.4被测产品温升稳定时最高温度与环境温度的差值,即为被测产品的温升,测量结果应符合表6。5.5噪声测定:

在5.2条件下进行产品噪声的测定,方法按GB10069.3--2008采用A计权声功率级测量,测量结7

JB/T7342——2010

果应符合表6。

5.6过载试验:

减速器过载试验紧接在负载试验后,润滑油尚处于热态,在额定输入转速下,加载至额定负载的160%,试验时间不少于2min,过载试验不应发生胶合、断裂等形式破坏,试验后应能正常运转。5.7减速器内腔清洁度测定:

减速器内腔清洁度测定方法按JB/T7929进行,测定结果应符合本标准表6。5.8用直尺、高度游标卡尺、游标卡尺和千分尺检查表4、表5中Ho、dl、b1、L和d2、.bz、L2,.结果应符合表中的规定。

5.9外观目视检查,应符合4.9的规定。6检验规则

6.1每台产品必须按本标准的出厂检验项目检验,合格后才能出厂,并附有产品合格证。6.2产品的检验分出厂检验和型式检验。6.2.1产品的出厂检验

每台产品必须进行空载试验,结果应符合4.7、4.8;密封要求符合表6,安装尺寸按5.8的要求。每批产品抽检项目,按5.3~5.5的规定。每批同型号产品,按表6要求抽样检查,抽检4%,每批不足30.台的抽两台。抽检的产品,若其中有一台不合格者,应加倍抽检,仍有不合格,则判定该批不合格。6.2.2型式检验

6.2.2.1产品型式检验内容包括本标准规定的全部试验项目。6.2.2.2凡属下列情况之一者,应进行型式检验:a)新产品投产前定型鉴定:

b)投产后的产品,如在结构、工艺和材料有较大改变,可能影响产品性能时:c)正常生产时,定期或积累一定产量后,应周期性进行一次检验;d)当出厂检验结果和上次型式检验的结果有较大差异时:e)产品长期停产后,恢复生产时;f)国家质量监督机构提出进行型式检验的要求时。6.2.2.3型式检验在出厂检验合格中抽取两台进行:检验结果如有不合格项目,允许加倍抽样检验,若仍有不合格项目,则判定型式检验不合格。6.2.2.4型式检验以工厂质量管理部门为主或由其监督有关部门执行;验收试验由工厂管理部门负责执行。

7标志、包装、运输及购存

7.1标志

7.1.1产品标志包括下列内容:

a)产品名称:

b)产品型号:

c)额定输入功率、传动比;

d)重量;

e)产品编号和出厂日期:

f)制造厂名称。

7.1.2包装箱外表应有如下标志内容:a)产品名称、型号、规格、制造厂名称;8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。