QB/T 4043-2010

基本信息

标准号: QB/T 4043-2010

中文名称:汽车用聚氯乙烯人造革

标准类别:轻工行业标准(QB)

标准状态:现行

发布日期:2010-05-14

出版语种:简体中文

下载格式:.rar .pdf

下载大小:8513521

标准分类号

关联标准

出版信息

出版社:中国轻工业出版社

标准价格:0.0 元

出版日期:2010-10-01

相关单位信息

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了汽车用聚氯乙烯人造革的术语和定义、分类、要求、试验方法、检验规则及标志、包装、运输、贮存。本标准适用于以聚氯乙烯树脂为主要原料,加入增塑剂和其他添加剂,以针织或平织布为底基的经压延或涂覆等工艺方法而制成的汽车用聚氯乙烯人造革,主要用于汽车内饰件。 QB/T 4043-2010 汽车用聚氯乙烯人造革 QB/T4043-2010 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS59.080.40

分类号:Y47

备案号:28881-2010

中华人民共和国轻工行业标准

QB/T4043-2010

汽车用聚氯乙烯人造革

Polyvinylchlorideartificialleatherforautomotive2010-04-22发布

中华人民共和国工业和信息化部2010-10-01实施

QB/T4043-2010

请注意本标准的某些内容有可能涉及专利。本标准的发布机构不应承担识别这些专利的责低任。本标准的附录A、附录B、附录C为规范性附录。本标准由中国轻工业联合会提出。本标准由全国塑料制品标准化技术委员会归口。本标准主要起草单位:昆山阿基里斯人造皮有限公司。本标准主要起草人:赵建明、陆勤中、徐青、朱永良、丁菊芳。本标准首次发布。

1范围

汽车用聚氯乙烯人造革

QB/T40432010

本标准规定了汽车用聚氯乙烯人造革(以下简称“人造革”)的术语和定义、分类、要求、试验方法、检验规则及标志、包装、运输、熨存。本标准适用于以聚氯乙烯树脂为主要原料,加入增塑剂和其他添加剂,以针织或平织布为底基的经压延或涂覆等工艺方法而制成的汽车用聚氯乙烯人造革,主要用于汽车内饰件2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。3纺织品色牢度试验评定变色用灰色样卡(idtISO105-A02:1993)GB/T250—2008

GB/T625-2007

GB/T 6291997

GB/T676—2007

化学试剂硫酸

化学试剂

化学试剂

GB/T1040.12006

GB/T 1040.32006

527-3:1995)

GB/T1263-2006

GB/T1266—2006

GB/T2410—2008

GB/T 29181998

GB/T3920-2008

GB/T 3923.21998

GB/T39782008

GB/T3979—2008

GB/T4615—2008

GB/T 54782008

GB/T 5671-1995

GB/T68362007

GB/T66822008

GB/T77072008

GB/T75651987

GB/T7921-2008

GB/T 8807—1988

GB/T8410-2006

GB/T8808-1988

GB/T89482008

氢氧化钠

乙酸(冰醋酸)

拉伸性能的测定

第1部分:总则(idtISO527-1:1993)塑料

化学试剂

拉伸性能的测定第3部分:薄膜和薄片的试验条件(idtISO十二水合磷酸氢二钠(磷酸氢二钠)化学试剂

氯化钠

透明塑料透光率和雾度的测定

塑料试样状态调节和试验的标准环境(idtISO291:1997)纺织品

色牢度试验耐摩擦色牢度(MODISO105-X12:2001)纺织晶

织物拉伸性能

第2部分:断裂强力的测定抓样法标准照明体及几何条件

物体色的测量方法

聚氯乙烯树脂

残留氯乙烯单体含量的测定

气相色谱法

塑料滚动磨损试验方法

汽车通用锂基润滑脂

涤纶缝纫线

分析实验室用水规格和试验方法凹版装潢印刷品

纺织品色牢度试验

金棉和粘纤标准贴衬织物规格

均匀色空间和色差公式

塑料镜面光泽试验方法

汽车内饰材料的燃烧特性

软质复合塑料材料剥离试验方法聚氯乙烯人造革

QB/T4043—2010

汽油机油

GB11121-2006

GB/T12027—2004

塑料薄膜和薄片加热尺寸变化率试验方法(idtISO11501:1995)GB12981-2003机动车辆制动液

GB/T155962009免费标准下载网bzxz

塑料在玻璃下日光、自然气候或实验室光源暴露后颜色和性能变化的测定5塑料实验室光源暴露试验方法第1部分:总则(idtISO4892-1:1999)GB/T16422.1-2006

GB/T16422.2—1999

GB/T16578.1—2008

GB/T17339-1998

塑料实验室光源暴露试验方法第2部分:氙弧灯(idtISO4892-2:1994)塑料薄膜和薄片耐撕裂性能的测定第1部分:裤形撕裂法汽车安全玻璃耐化学浸蚀性和耐温度变化性试验方法GB17930-2006车用汽油

GB/T186702002

GB/T19147—2003

GB/T19941-2005

GB/T19942-2005

GB/T20027-2005

FZ/T600031991

HG/T2-1621965

QC/T151992

化妆品分类

车用柴油

检甲醛含量的测定

皮革和毛皮化学试验

皮革和毛皮化学试验禁用偶氮染料的测定橡胶或塑料涂覆织物

破裂强度的测定(idtISO3303:1990)非织造布单位面积质量的测定

塑料低温冲击压缩试验方法

汽车塑料制品通用试验方法(2005年确认版)QB/T1514-1992

QB/T2714-2005

QB/T27252005

QB/T2728-2005

SJ/T11363-2006

SJ/T11365-2006

3术语和定义

家用缝纫机机针

皮革物理和机械试验耐折牢度的测定皮革气味的测定

皮革物理和机械试验雾化性能的测定电子信息产品中有毒有害物质的限量要求电子信息产品中有毒有害物质的检测方法下列术语和定义适用于本标准。3.1

定负荷伸长率stretch

在规定的试验条件下,在恒定的时间内对试样的纵(或横)向施加恒定的负荷后,以百分率的形式记录和表示由此导致产品发生的伸长变形。3.2

残留变形率set

对于定负荷伸长率测试后的试样,卸除负荷于室温状态下存放一定时间任其回缩后,以百分率的形式记录和表示产品伸长变形后无法恢复的残留变形。3.3

接缝强度seamstrength

在规定的试验条件下,对试样施加垂直于缝迹的纵向拉力,直至被缝合的人造革断裂(缝纫线断裂或人造革中缝纫线滑脱而使接缝裂开也可判定为测试的终点),记录其最大负荷值即接缝强度,单位以牛顿(N)表示。

接缝抗疲劳强度seamfatigueresistance在规定的试验条件下,把缝接好的试样放入拉力疲劳试验机,以固定的运转频率对试样反复施加拉力一松弛作用,经过一定的运行周期后,保持试样在试验机内,在静止状态下保持原有负荷的情况测量2

接缝针脚孔的尺寸,该测量结果即接缝抗疲劳强度,单位以毫米(mm)表示。3.5

标准样品standardsample

得到顾客批准或具有与此等同效果的样品。4分类

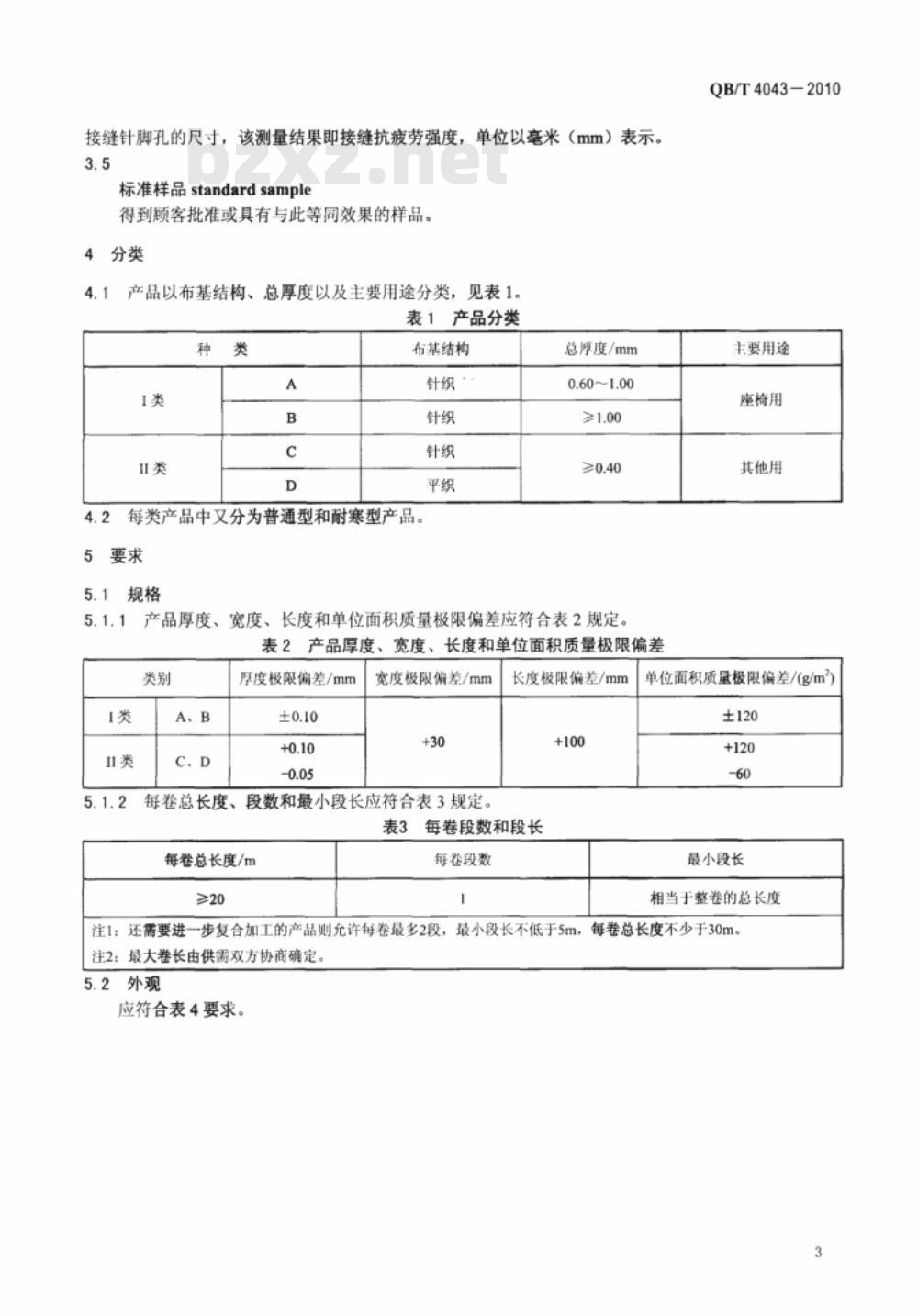

4.1产品以布基结构、总厚度以及主要用途分类,见表1。表1产品分类

布基结构

4.2每类产品中又分为普通型和耐寒型产品。5要求

5.1规格

总厚度/mm

0.60~1.00

产品厚度、宽度、长度和单位面积质量极限偏差应符合表2规定。表2产品厚度、宽度、长度和单位面积质量极限偏差类别

厚度极限偏差/mm

宽度极限偏差/mm

每卷总长度、段数和最小段长应符合表3规定。长度极限偏差/mm

表3每卷段数和段长

每卷总长度/m

每卷段数

QB/T4043-2010

主要用途

座椅用

其他用

单位面积质量极限偏差/(g/m2)±120

最小段长

相当于整卷的总长度

每卷总长度不少于30m。

注1:还需要进一步复合加工的产品则允许每卷最多2段,最小段长不低于5m,注2:最大卷长由供需双方协商确定。5.2外观

应符合表4要求。

QB/T4043-2010

颜色差异/CIELAB色差单位

光泽/GU

产品外观要求

段长L/m

5≤<10

外观缺陷(如色斑、色花、完庭、亮线、折结露、喷霜、基

异物附若、陷、\起、

布不良、拼接等)

注:供需双方可协商确定限度样本。产品物理力学性能

应符合表5规定。

10≤/<15

15≤<20

20≤130

30≤40

产品物理力学性能

规定项H

拉伸强度/N

断裂伸长率/%

定负荷伸长率/%

残留变形率/%

撕裂强度/N

刺离强度/N

接缝强度/N

接缝抗疲劳强度/mm

破裂强度/MPa

弯曲性/mm

≥>161.7

纹理清晰,深浅一致

(G2.5)≤G≤(Go+2.5)

最多允许外观缺陷数量/个

试验方法

耐折牢度/次

抗黏着性

规定项目

表面附着牢度

抗迁移性

耐寒性

挥发减量/%

成雾性/%

耐硫化/级

阻燃性/(mm/min)

变褪色/级

耐光性

耐光性试验后试样的机械强

耐揉搓性

耐热老化性

耐磨耗/级

表面颜色牢度/级

加热尺寸变化率/%

浸水尺寸变化率/%

耐化学介质性

气味/级

干摩擦

湿摩擦

汗液摩擦

残留氯乙烯单体

禁用偶氮染料

游离水解的甲醛

生态性

/(mg/kg)

镉(Cd)

铅(Pb)

六价铬(CrVI)

汞(Hg)

多溴联苯(PBB)

多溴二苯醚(PBDE)

表5(续)

表面无异常

表面无异常

表面无异常

表面无异常

表面无破裂

≤100

表面无破裂

表面无异常

≤100

≤1000

注:物理力学性能指标为“协商”的条款,供需双方可协商确定物理力学性指标。D

QB/T4043-2010

试验方法

QB/T4043-2010

试验方法

试样的裁取

试样原

按GB/T8948一2008中5.1的规定进行试样的裁取。同一项试验需要多组试样进行试验时,则上应该沿横向均匀裁取。试样的裁取尺寸、数量及编号见表6。6试样裁取尺寸、数量及编号

试样编号

数量/片

试样尺寸(长×宽)/(mm×mm)试验项目名称

100×100

单位面积质量

200×30

200×30

拉伸强度/断裂伸长率

250×50

250×50

定负荷伸长率/残留变形率

150×30

150×30

撕裂强度

150×30

150×30

剥离强度

180×100

180×100

接缝强度(缝制后尺寸)

180×100

180×100

接缝抗疲劳强度(缝制后尺寸)1

100×100

破裂强度

200×25

200×25

弯曲性

70×45

70×45

耐折牢度

60×60

抗黏着性

150×150

表面附着牢度

30×30

抗迁移性

60×20

60×20

耐寒性

100×100

挥发减量

成雾性

90×60

耐硫化

356×100

356×100

阻燃性

70×50

主(变褪色)(复合品)

耐光性

耐光性试验后试样的机械强度

耐揉搓性

耐热老化性

耐磨耗

试验项目名称

表面颜色牢度

加热尺寸变化率

浸水尺寸变化率

耐化学介质性

试样状态调节和试验的标准环境纵

表6(续)

试样尺寸(长×宽)/(mmXmm)120×30

120×30

60×100

60×100

$110(中间孔7)

250×60

120×120

120×120

250×60

125×100

QB/T4043—2010

数量/片

试样编号

按GB/2918一1998规定,在23/50标准环境与一般偏差范围进行试样状态调节,时间不少于4h,并在此条件下进行试验。

6.3规格

6.3.1厚度

按GB/T8948-2008中5.4.1的规定进行。6.3.2宽度

按GB/T8948一2008中5.3的规定进行。结果取最小值,精确至1mm。6.3.3长度

按GB/T8948一2008中5.5的规定进行。结果精确至1cm6.3.4单位面积质量

按照FZ/T60003一1991的规定进行。采用表6中1\试样。6.4外观

6.4.1花纹

6.4.1.1照明条件

a)采用乳白色灯管为照明光源。b)保证有效检查平面上的照度至少为1000lx。c)整个检查过程应采用同一种光源。6.4.1.2试验步骤

试样距离试验者眼晴40cm,对比标准样品进行目测。6.4.2颜色差异

6.4.2.1试验仪器

应符合GB/T3979一2008中第4章至第7章的要求,选用积分球式分光光度仪。6.4.2.2标准照明体

标准照明体应符合GB/T3978一2008中第4章的规定,选用D65。6.4.2.3试样的照明和观测条件

试样的照明和观测条件应符合GB/T3978一1994中第5章的规定,选用漫射/垂直(符号为d/0)。6.4.2.4测量和记录

QB/T40432010

采用CIE1976(Lab)色空间。按GB/T7921一2008的规定分别对标准样品及试样的颜色进行测量和记录。

条件选用不包括镜反射成分的测量方式。对同一试样试验3点或3点以上(测量点相互间的距离不小于30cm),记录单次测量的L、α、b值并计算其多次试验的算术平均值。6.4.2.5色差的计算

按GB/T7921一2008中.8.2的规定计算试样相对标准样品的AL,Aa,Ab值。按GB/T7921一2008中8.2的规定计算试样相对标准样品的色差AE值。色差单位为CIELAB色差单位。6.4.3光泽

6.4.3.1测量仪器

应符合GB/T8807-1988几何条件的镜面光泽仪。6.4.3.2试样形状和尺寸

选用60°角试验的方法。

分布于产品的横向均匀选取5个试验点。被测试点的儿何尺寸应满足仪器测量窗口的尺寸要求。6.4.3.3试验步骤

按GB/T8807一1988的规定对仪器进行校准:使用校准后的仪器对标准样品进行测量并记录5个点的测量值;使用校准后的仪器对试样进行测量并记录5个点的测量值。6.4.3.4试验结果

计算试样5个点测量值的平均值Go:计算标准样品5个点测量值的平均值Goo:对测量结果进行判定。

6.4.4外观缺陷

在6.4.1.1规定的照明条件下,距检查平面40cm处进行目测和相应的量具测量、外观缺陷的数量以其集中散布在长度方向上的长度来计算(如集中散布在长度方向200mm以内的定义为一点,大于200mm但小于等于400mm定义为两点,依此类推)。6.5拉伸强度和断裂伸长率

6.5.1试验仪器

应符合GB/T1040.1-2006中5.1.2~5.1.5的规定。6.5.2试样要求

选用GB/T1040.3一2006中的2型试样(如图1所示),试样(2*试样)尺寸为:总长度L(平行于试验方向),200mm:标距长度Lo(等于夹具间的初始距离L),100mm;宽度b(垂直于试验方向),30mm。

试验方向

图12型试样

6.5.3试验步骤

按GB/T1040.1一2006中第9章的规定进行。试验速度(200±20)mm/min。6.5.4试验结果

记录拉伸至断裂时的最大负荷,结果取5个试样测试的算术平均值。QB/T4043-2010

记录拉伸至断裂时上下夹具的最大距离L,取5个试样测试结果的算术平均值,按公式(1)计算出试样的断裂伸长率:

式中:

5-Lx100

断裂伸长率(%):

L—拉伸至断裂时上下夹具的最大距离,单位为毫米(mm):Lo—标距长度,单位为毫米(mm)。拉伸强度的记录与计算结果精确至小数点后面1位。断裂伸长率的记录与计算结果精确至个位数。6.6定负荷伸长率和残留变形率

6.6.1试验仪器

满足图2要求的试验仪器。

6.6.2试样要求

选用GB/T1040.3一2006中的2型试样(如图1所示),试样(3\试样)尺寸为:总长度L,(平行于试验方向),250mm;夹具间的初始距离L,150mm:标距长度Lo,100mm:宽度b(垂直于试验方向),50mm。

6.6.3试验步骤

将试样-端夹持在试验仪器的上夹具中,另一-端夹持在试验仪器的下夹具中,并在下面静止垂挂码(装置如图2所示,码和下夹具的总质量为78.8N,夹具的夹持宽度要超过试样的宽度)。保持该状态10min后,在保持有负荷状态的情况下测量并记录标距长度,然后把试验片上的夹具和负荷卸掉,在水平面上静置10min,再次测量并记录其标距长度。标距长度

试验方向

图2定负荷伸长率试验设备

6.6.4试验结果

试样从纵横方向各取3片进行试验。试验结果的平均值依照公式(2)和公式(3)计算:9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:Y47

备案号:28881-2010

中华人民共和国轻工行业标准

QB/T4043-2010

汽车用聚氯乙烯人造革

Polyvinylchlorideartificialleatherforautomotive2010-04-22发布

中华人民共和国工业和信息化部2010-10-01实施

QB/T4043-2010

请注意本标准的某些内容有可能涉及专利。本标准的发布机构不应承担识别这些专利的责低任。本标准的附录A、附录B、附录C为规范性附录。本标准由中国轻工业联合会提出。本标准由全国塑料制品标准化技术委员会归口。本标准主要起草单位:昆山阿基里斯人造皮有限公司。本标准主要起草人:赵建明、陆勤中、徐青、朱永良、丁菊芳。本标准首次发布。

1范围

汽车用聚氯乙烯人造革

QB/T40432010

本标准规定了汽车用聚氯乙烯人造革(以下简称“人造革”)的术语和定义、分类、要求、试验方法、检验规则及标志、包装、运输、熨存。本标准适用于以聚氯乙烯树脂为主要原料,加入增塑剂和其他添加剂,以针织或平织布为底基的经压延或涂覆等工艺方法而制成的汽车用聚氯乙烯人造革,主要用于汽车内饰件2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。3纺织品色牢度试验评定变色用灰色样卡(idtISO105-A02:1993)GB/T250—2008

GB/T625-2007

GB/T 6291997

GB/T676—2007

化学试剂硫酸

化学试剂

化学试剂

GB/T1040.12006

GB/T 1040.32006

527-3:1995)

GB/T1263-2006

GB/T1266—2006

GB/T2410—2008

GB/T 29181998

GB/T3920-2008

GB/T 3923.21998

GB/T39782008

GB/T3979—2008

GB/T4615—2008

GB/T 54782008

GB/T 5671-1995

GB/T68362007

GB/T66822008

GB/T77072008

GB/T75651987

GB/T7921-2008

GB/T 8807—1988

GB/T8410-2006

GB/T8808-1988

GB/T89482008

氢氧化钠

乙酸(冰醋酸)

拉伸性能的测定

第1部分:总则(idtISO527-1:1993)塑料

化学试剂

拉伸性能的测定第3部分:薄膜和薄片的试验条件(idtISO十二水合磷酸氢二钠(磷酸氢二钠)化学试剂

氯化钠

透明塑料透光率和雾度的测定

塑料试样状态调节和试验的标准环境(idtISO291:1997)纺织品

色牢度试验耐摩擦色牢度(MODISO105-X12:2001)纺织晶

织物拉伸性能

第2部分:断裂强力的测定抓样法标准照明体及几何条件

物体色的测量方法

聚氯乙烯树脂

残留氯乙烯单体含量的测定

气相色谱法

塑料滚动磨损试验方法

汽车通用锂基润滑脂

涤纶缝纫线

分析实验室用水规格和试验方法凹版装潢印刷品

纺织品色牢度试验

金棉和粘纤标准贴衬织物规格

均匀色空间和色差公式

塑料镜面光泽试验方法

汽车内饰材料的燃烧特性

软质复合塑料材料剥离试验方法聚氯乙烯人造革

QB/T4043—2010

汽油机油

GB11121-2006

GB/T12027—2004

塑料薄膜和薄片加热尺寸变化率试验方法(idtISO11501:1995)GB12981-2003机动车辆制动液

GB/T155962009免费标准下载网bzxz

塑料在玻璃下日光、自然气候或实验室光源暴露后颜色和性能变化的测定5塑料实验室光源暴露试验方法第1部分:总则(idtISO4892-1:1999)GB/T16422.1-2006

GB/T16422.2—1999

GB/T16578.1—2008

GB/T17339-1998

塑料实验室光源暴露试验方法第2部分:氙弧灯(idtISO4892-2:1994)塑料薄膜和薄片耐撕裂性能的测定第1部分:裤形撕裂法汽车安全玻璃耐化学浸蚀性和耐温度变化性试验方法GB17930-2006车用汽油

GB/T186702002

GB/T19147—2003

GB/T19941-2005

GB/T19942-2005

GB/T20027-2005

FZ/T600031991

HG/T2-1621965

QC/T151992

化妆品分类

车用柴油

检甲醛含量的测定

皮革和毛皮化学试验

皮革和毛皮化学试验禁用偶氮染料的测定橡胶或塑料涂覆织物

破裂强度的测定(idtISO3303:1990)非织造布单位面积质量的测定

塑料低温冲击压缩试验方法

汽车塑料制品通用试验方法(2005年确认版)QB/T1514-1992

QB/T2714-2005

QB/T27252005

QB/T2728-2005

SJ/T11363-2006

SJ/T11365-2006

3术语和定义

家用缝纫机机针

皮革物理和机械试验耐折牢度的测定皮革气味的测定

皮革物理和机械试验雾化性能的测定电子信息产品中有毒有害物质的限量要求电子信息产品中有毒有害物质的检测方法下列术语和定义适用于本标准。3.1

定负荷伸长率stretch

在规定的试验条件下,在恒定的时间内对试样的纵(或横)向施加恒定的负荷后,以百分率的形式记录和表示由此导致产品发生的伸长变形。3.2

残留变形率set

对于定负荷伸长率测试后的试样,卸除负荷于室温状态下存放一定时间任其回缩后,以百分率的形式记录和表示产品伸长变形后无法恢复的残留变形。3.3

接缝强度seamstrength

在规定的试验条件下,对试样施加垂直于缝迹的纵向拉力,直至被缝合的人造革断裂(缝纫线断裂或人造革中缝纫线滑脱而使接缝裂开也可判定为测试的终点),记录其最大负荷值即接缝强度,单位以牛顿(N)表示。

接缝抗疲劳强度seamfatigueresistance在规定的试验条件下,把缝接好的试样放入拉力疲劳试验机,以固定的运转频率对试样反复施加拉力一松弛作用,经过一定的运行周期后,保持试样在试验机内,在静止状态下保持原有负荷的情况测量2

接缝针脚孔的尺寸,该测量结果即接缝抗疲劳强度,单位以毫米(mm)表示。3.5

标准样品standardsample

得到顾客批准或具有与此等同效果的样品。4分类

4.1产品以布基结构、总厚度以及主要用途分类,见表1。表1产品分类

布基结构

4.2每类产品中又分为普通型和耐寒型产品。5要求

5.1规格

总厚度/mm

0.60~1.00

产品厚度、宽度、长度和单位面积质量极限偏差应符合表2规定。表2产品厚度、宽度、长度和单位面积质量极限偏差类别

厚度极限偏差/mm

宽度极限偏差/mm

每卷总长度、段数和最小段长应符合表3规定。长度极限偏差/mm

表3每卷段数和段长

每卷总长度/m

每卷段数

QB/T4043-2010

主要用途

座椅用

其他用

单位面积质量极限偏差/(g/m2)±120

最小段长

相当于整卷的总长度

每卷总长度不少于30m。

注1:还需要进一步复合加工的产品则允许每卷最多2段,最小段长不低于5m,注2:最大卷长由供需双方协商确定。5.2外观

应符合表4要求。

QB/T4043-2010

颜色差异/CIELAB色差单位

光泽/GU

产品外观要求

段长L/m

5≤<10

外观缺陷(如色斑、色花、完庭、亮线、折结露、喷霜、基

异物附若、陷、\起、

布不良、拼接等)

注:供需双方可协商确定限度样本。产品物理力学性能

应符合表5规定。

10≤/<15

15≤<20

20≤130

30≤40

产品物理力学性能

规定项H

拉伸强度/N

断裂伸长率/%

定负荷伸长率/%

残留变形率/%

撕裂强度/N

刺离强度/N

接缝强度/N

接缝抗疲劳强度/mm

破裂强度/MPa

弯曲性/mm

≥>161.7

纹理清晰,深浅一致

(G2.5)≤G≤(Go+2.5)

最多允许外观缺陷数量/个

试验方法

耐折牢度/次

抗黏着性

规定项目

表面附着牢度

抗迁移性

耐寒性

挥发减量/%

成雾性/%

耐硫化/级

阻燃性/(mm/min)

变褪色/级

耐光性

耐光性试验后试样的机械强

耐揉搓性

耐热老化性

耐磨耗/级

表面颜色牢度/级

加热尺寸变化率/%

浸水尺寸变化率/%

耐化学介质性

气味/级

干摩擦

湿摩擦

汗液摩擦

残留氯乙烯单体

禁用偶氮染料

游离水解的甲醛

生态性

/(mg/kg)

镉(Cd)

铅(Pb)

六价铬(CrVI)

汞(Hg)

多溴联苯(PBB)

多溴二苯醚(PBDE)

表5(续)

表面无异常

表面无异常

表面无异常

表面无异常

表面无破裂

≤100

表面无破裂

表面无异常

≤100

≤1000

注:物理力学性能指标为“协商”的条款,供需双方可协商确定物理力学性指标。D

QB/T4043-2010

试验方法

QB/T4043-2010

试验方法

试样的裁取

试样原

按GB/T8948一2008中5.1的规定进行试样的裁取。同一项试验需要多组试样进行试验时,则上应该沿横向均匀裁取。试样的裁取尺寸、数量及编号见表6。6试样裁取尺寸、数量及编号

试样编号

数量/片

试样尺寸(长×宽)/(mm×mm)试验项目名称

100×100

单位面积质量

200×30

200×30

拉伸强度/断裂伸长率

250×50

250×50

定负荷伸长率/残留变形率

150×30

150×30

撕裂强度

150×30

150×30

剥离强度

180×100

180×100

接缝强度(缝制后尺寸)

180×100

180×100

接缝抗疲劳强度(缝制后尺寸)1

100×100

破裂强度

200×25

200×25

弯曲性

70×45

70×45

耐折牢度

60×60

抗黏着性

150×150

表面附着牢度

30×30

抗迁移性

60×20

60×20

耐寒性

100×100

挥发减量

成雾性

90×60

耐硫化

356×100

356×100

阻燃性

70×50

主(变褪色)(复合品)

耐光性

耐光性试验后试样的机械强度

耐揉搓性

耐热老化性

耐磨耗

试验项目名称

表面颜色牢度

加热尺寸变化率

浸水尺寸变化率

耐化学介质性

试样状态调节和试验的标准环境纵

表6(续)

试样尺寸(长×宽)/(mmXmm)120×30

120×30

60×100

60×100

$110(中间孔7)

250×60

120×120

120×120

250×60

125×100

QB/T4043—2010

数量/片

试样编号

按GB/2918一1998规定,在23/50标准环境与一般偏差范围进行试样状态调节,时间不少于4h,并在此条件下进行试验。

6.3规格

6.3.1厚度

按GB/T8948-2008中5.4.1的规定进行。6.3.2宽度

按GB/T8948一2008中5.3的规定进行。结果取最小值,精确至1mm。6.3.3长度

按GB/T8948一2008中5.5的规定进行。结果精确至1cm6.3.4单位面积质量

按照FZ/T60003一1991的规定进行。采用表6中1\试样。6.4外观

6.4.1花纹

6.4.1.1照明条件

a)采用乳白色灯管为照明光源。b)保证有效检查平面上的照度至少为1000lx。c)整个检查过程应采用同一种光源。6.4.1.2试验步骤

试样距离试验者眼晴40cm,对比标准样品进行目测。6.4.2颜色差异

6.4.2.1试验仪器

应符合GB/T3979一2008中第4章至第7章的要求,选用积分球式分光光度仪。6.4.2.2标准照明体

标准照明体应符合GB/T3978一2008中第4章的规定,选用D65。6.4.2.3试样的照明和观测条件

试样的照明和观测条件应符合GB/T3978一1994中第5章的规定,选用漫射/垂直(符号为d/0)。6.4.2.4测量和记录

QB/T40432010

采用CIE1976(Lab)色空间。按GB/T7921一2008的规定分别对标准样品及试样的颜色进行测量和记录。

条件选用不包括镜反射成分的测量方式。对同一试样试验3点或3点以上(测量点相互间的距离不小于30cm),记录单次测量的L、α、b值并计算其多次试验的算术平均值。6.4.2.5色差的计算

按GB/T7921一2008中.8.2的规定计算试样相对标准样品的AL,Aa,Ab值。按GB/T7921一2008中8.2的规定计算试样相对标准样品的色差AE值。色差单位为CIELAB色差单位。6.4.3光泽

6.4.3.1测量仪器

应符合GB/T8807-1988几何条件的镜面光泽仪。6.4.3.2试样形状和尺寸

选用60°角试验的方法。

分布于产品的横向均匀选取5个试验点。被测试点的儿何尺寸应满足仪器测量窗口的尺寸要求。6.4.3.3试验步骤

按GB/T8807一1988的规定对仪器进行校准:使用校准后的仪器对标准样品进行测量并记录5个点的测量值;使用校准后的仪器对试样进行测量并记录5个点的测量值。6.4.3.4试验结果

计算试样5个点测量值的平均值Go:计算标准样品5个点测量值的平均值Goo:对测量结果进行判定。

6.4.4外观缺陷

在6.4.1.1规定的照明条件下,距检查平面40cm处进行目测和相应的量具测量、外观缺陷的数量以其集中散布在长度方向上的长度来计算(如集中散布在长度方向200mm以内的定义为一点,大于200mm但小于等于400mm定义为两点,依此类推)。6.5拉伸强度和断裂伸长率

6.5.1试验仪器

应符合GB/T1040.1-2006中5.1.2~5.1.5的规定。6.5.2试样要求

选用GB/T1040.3一2006中的2型试样(如图1所示),试样(2*试样)尺寸为:总长度L(平行于试验方向),200mm:标距长度Lo(等于夹具间的初始距离L),100mm;宽度b(垂直于试验方向),30mm。

试验方向

图12型试样

6.5.3试验步骤

按GB/T1040.1一2006中第9章的规定进行。试验速度(200±20)mm/min。6.5.4试验结果

记录拉伸至断裂时的最大负荷,结果取5个试样测试的算术平均值。QB/T4043-2010

记录拉伸至断裂时上下夹具的最大距离L,取5个试样测试结果的算术平均值,按公式(1)计算出试样的断裂伸长率:

式中:

5-Lx100

断裂伸长率(%):

L—拉伸至断裂时上下夹具的最大距离,单位为毫米(mm):Lo—标距长度,单位为毫米(mm)。拉伸强度的记录与计算结果精确至小数点后面1位。断裂伸长率的记录与计算结果精确至个位数。6.6定负荷伸长率和残留变形率

6.6.1试验仪器

满足图2要求的试验仪器。

6.6.2试样要求

选用GB/T1040.3一2006中的2型试样(如图1所示),试样(3\试样)尺寸为:总长度L,(平行于试验方向),250mm;夹具间的初始距离L,150mm:标距长度Lo,100mm:宽度b(垂直于试验方向),50mm。

6.6.3试验步骤

将试样-端夹持在试验仪器的上夹具中,另一-端夹持在试验仪器的下夹具中,并在下面静止垂挂码(装置如图2所示,码和下夹具的总质量为78.8N,夹具的夹持宽度要超过试样的宽度)。保持该状态10min后,在保持有负荷状态的情况下测量并记录标距长度,然后把试验片上的夹具和负荷卸掉,在水平面上静置10min,再次测量并记录其标距长度。标距长度

试验方向

图2定负荷伸长率试验设备

6.6.4试验结果

试样从纵横方向各取3片进行试验。试验结果的平均值依照公式(2)和公式(3)计算:9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。