QB/T 2080-2010

基本信息

标准号: QB/T 2080-2010

中文名称:高回弹软质聚氨酯泡沫塑料

标准类别:轻工行业标准(QB)

标准状态:现行

发布日期:2010-05-14

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1842457

标准分类号

关联标准

替代情况:替代QB/T 2080-1995

出版信息

出版社:中国轻工业出版社

标准价格:0.0 元

出版日期:2010-10-01

相关单位信息

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了高回弹软质聚氨酯泡沫塑料的分类和级别、要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于以聚醚多元醇与异氰酸酯为主要原料生产的块状、冷固化模塑成型的高回弹软质聚氨酯泡沫塑料。 QB/T 2080-2010 高回弹软质聚氨酯泡沫塑料 QB/T2080-2010 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

高回弹软质聚氨酯泡沫塑料

QB/T2080-2010

本标准规定了高回弹软质聚氨酯泡沫塑料的分类和级别、要求、试验方法、检验规则和标志、包装、运输、存。

本标准适用于以聚醚多元醇与异氰酸酯为主要原料生产的块状、冷固化模塑成型的高回弹软质聚氨酯泡沫塑料。

规范性引用文件bZxz.net

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2918-1998

GB/T6342-1996

GB/T63432009

GB/T6344—2008

GB/T 6669-2008

GB/T6670—2008

塑料试样状态调节和试验的标准环境(idtISO291:1997)泡沫塑料和橡胶线性尺寸的测定(idtISO1923:1981)泡沫塑料及橡胶表观密度的测定(idtISO845:2006)软质泡沫聚合材料拉伸强度和断裂伸长率的测定(idtISO1798:2008)软质泡沫聚合材料

压缩永久变形的测定(idtIS01856:2000)软质泡沫聚合材料

落球法回弹性能的测定(MODISO8307:2007)GB8410汽车内饰材料的燃烧特性GB/T9640-2008

软质和硬质泡沫聚合材料加速老化试验方法(idtISO2440:1997)GB/T10807—2006

GB/T10808-2006

软质泡沫聚合材料硬度的测定(压陷法)(idtISO2439:1997)高聚物多孔材料撕裂强度的测定(idtIS08067:1989)公共场所阻燃制品及组件燃烧性能要求和标识GB20286

QB/T2819-2006

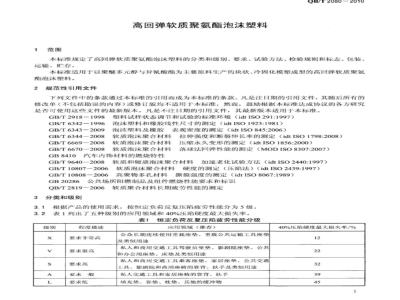

分类和级别

软质聚合材料长期疲劳性能的测定根据产品的使用需求,按恒定负荷反复压陷疲劳性能分为5级。表1列出了五种级别的应用领域和40%压陷硬度最大损失率。表1恒定负荷反复压陷疲劳性能分级级别

程度描述

要求非常高

要求很高

要求高

要求··般

要求低

应用领域(推荐)

公众长期连续使用重载座垫、重载公共运输工具座垫及类似用途

私人和商用交通工具驾驶员坐垫、影剧院座垫、公共和办公用座垫、床垫及类似用途私人和商用交通工具乘客座垫、家居座垫、公共交通工具、影剧院和商用座椅的靠背、扶手及类似用途私人交通工具和家居座椅的靠背、扶于填充垫、靠垫、枕垫、其他的缓冲物40%压陷硬度最大损失率/%

QB/T2080-2010

4要求

4.1材料

高回弹软质聚氨酯泡沫塑料应含有相连的开孔的网络状泡孔。不应存在可能影响其性能的异常4.1.1

状态。

按照正常的生产检验和质量程序进行操作的产品允许进行修补,修补所用的高回弹软质聚氨酯泡沫塑料应与所修补产品具有相同的成分和质量,提供这种修补的高回弹软质聚氨酯泡沫塑料不影响产品的性能,改变的尺寸和形状不超出产品所给定的公差范围。4.1.3

在认可的关键表面上应无疏松表皮,表面损伤应不差于产品所指定的要求。本标准涉及的材料应遵守法律、法规规定的限用、禁用材料的要求。产品在完全固化后应不会刺激皮肤。4.1.5

质量和密度偏差

质量指标要求由供需双方约定,如没有对质量偏差规定,其偏差为土15%4.2.2

测定。

密度指标要求由供需双方约定,如没有对密度偏差规定,其偏差为士15%。密度按5.2中的方法4.325%压陷硬度偏差

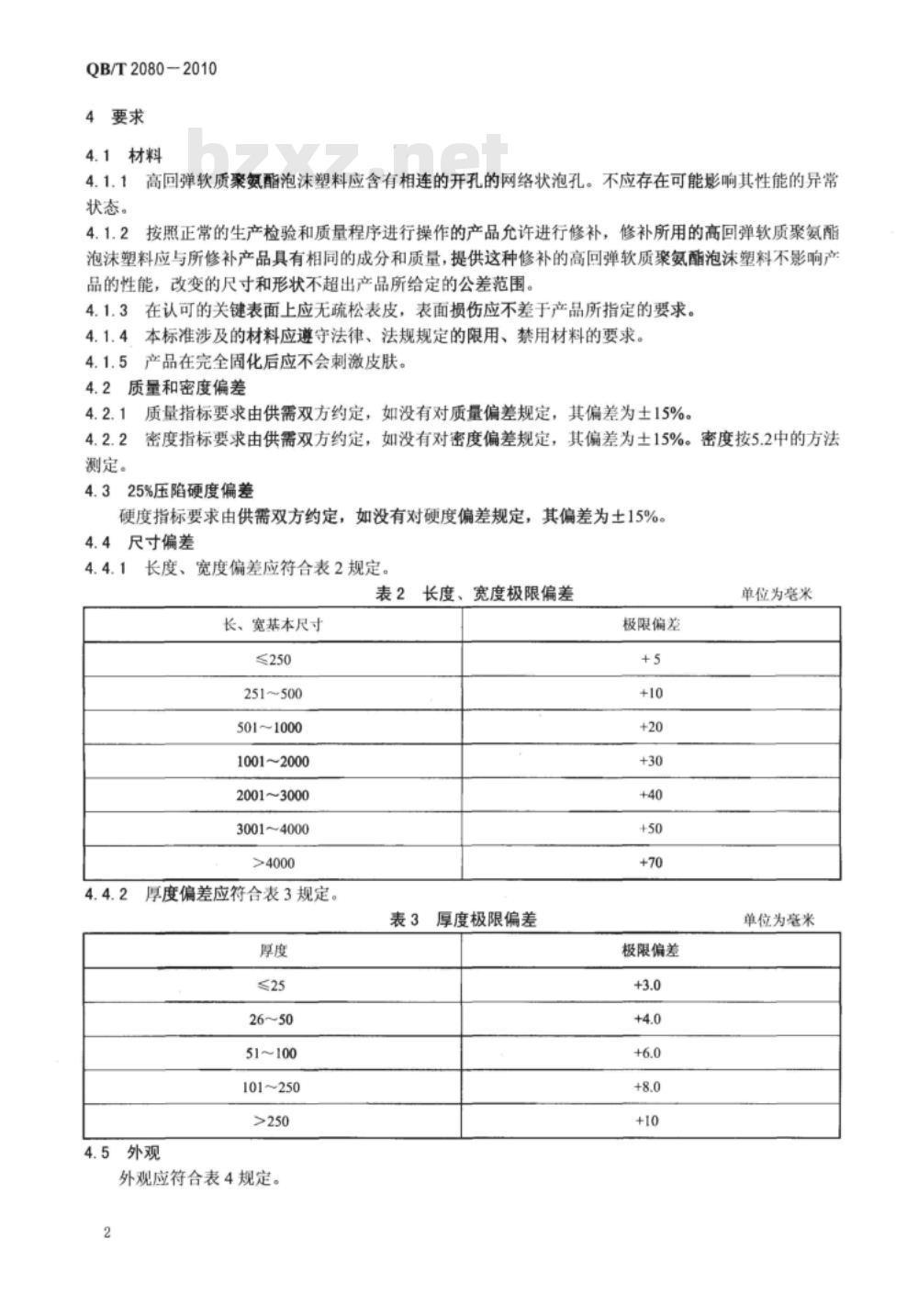

硬度指标要求由供需双方约定,如没有对硬度偏差规定,其偏差为土15%。尺寸偏差

宽度偏差应符合表2规定

长度、

:长度、宽度极限偏差

长、宽基本尺寸

≤250

251~500

501~1000

1001~2000

2001~3000

3001~4000

厚度偏差应符合表3规定。

51~100

101~250

4.5外观

外观应符合表4规定。

厚度极限偏差

极限偏差

极限偏差

单位为毫米

单位为毫米

两侧表皮

4.6燃烧性能

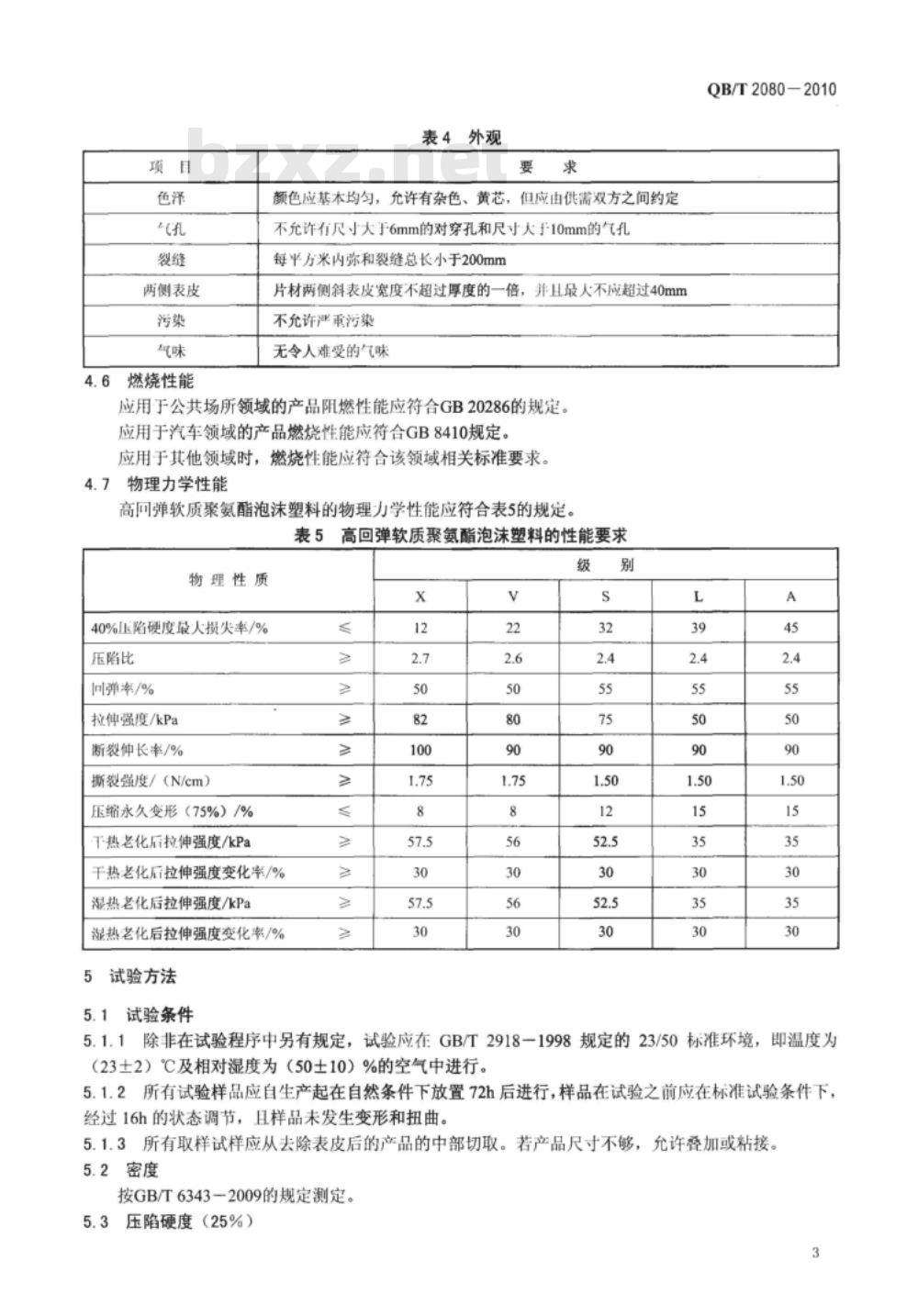

表4外观

颜色应基本均匀,允许有杂色、黄芯,但应由供需双方之间约定不允许有尺寸大于6mm的对穿孔和尺寸大于10mm的气孔每平方米内弥和裂缝总长小于200mm并且最人不应超过40mm

片材两侧斜表皮宽度不超过厚度的一倍,关不允许严重污染

无令人难受的气味

应用于公共场所领域的产品阻燃性能应符合GB20286的规定。应用于汽车领域的产品燃烧性能应符合GB8410规定。应用于其他领域时,

燃烧性能应符合该领域相关标准要求4.7

物理力学性能

高回弹软质聚氨酯泡沫塑料的物理力学性能应符合表5的规定。高回弹软质聚氨酯泡沫塑料的性能要求表5

物理性质

40%压陷硬度最人损失率/%

压陷比

间弹率/%

拉伸强度/kPa

断裂仲长率/%

撕裂强度/(N/cm)

压缩永久变形(75%)/%

干热老化后拉伸强度/kPa

干热老化后拉伸强度变化率/%

混热老化后拉伸强度/kPa

湿热老化后拉伸强度变化率/%

试验方法

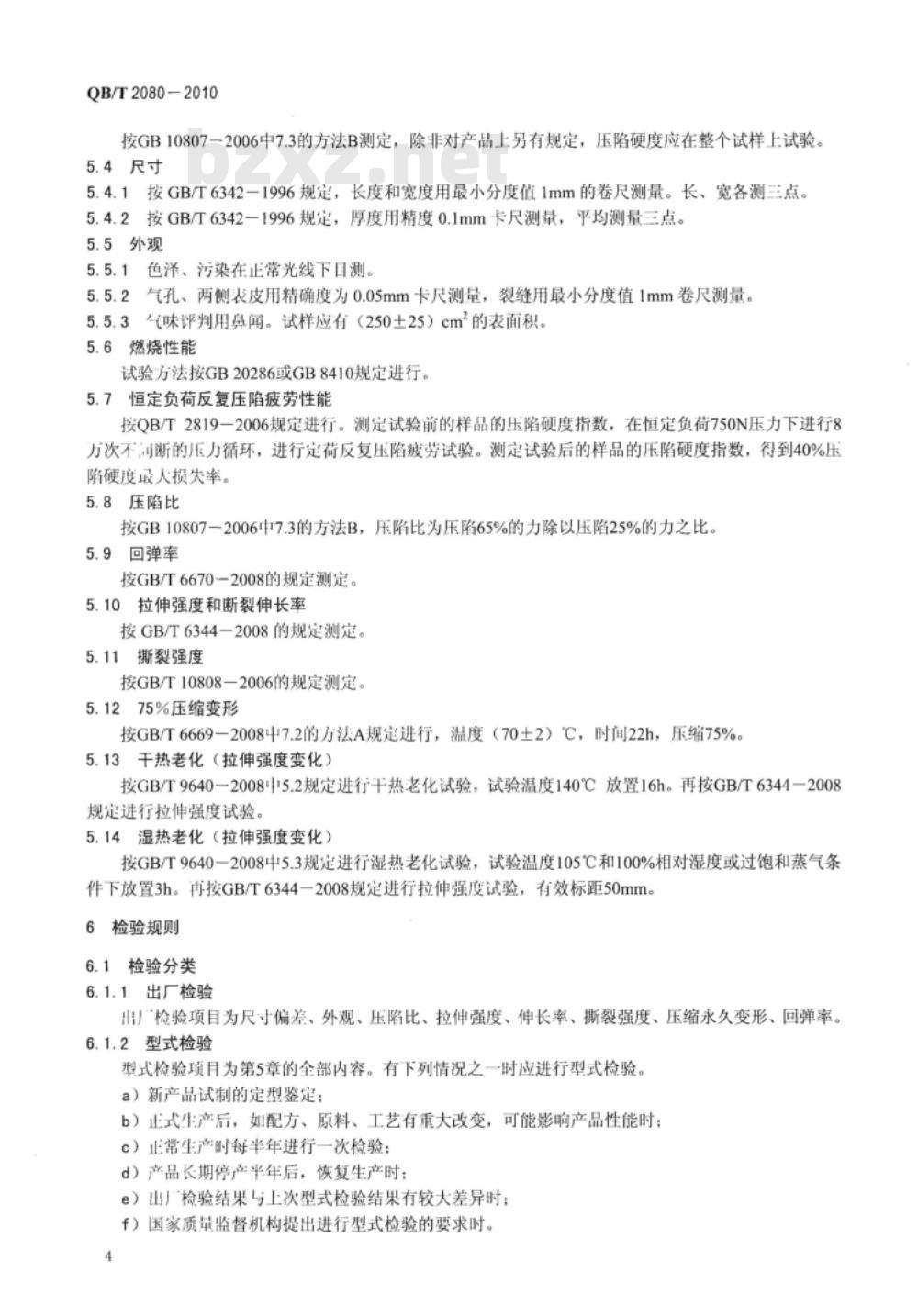

5.1试验条件

QB/T2080—2010

5.1.1除非在试验程序中另有规定,试验应在GB/T2918一1998规定的23/50标准环境,!即温度为

(23土2)℃及相对湿度为(50土10)%的空气中进行。5.1.2所有试验样品应自生产起在自然条件下放置72h后进行,样品在试验之前应在标准试验条件下,经过16h的状态调节,且样品未发生变形和扭曲。5.1.3所有取样试样应从去除表皮后的产品的中部切取。若产品尺寸不够,允许叠加或粘接。

5.2密度

按GB/T6343一2009的规定测定。5.3

压陷硬度(25%)

QB/T2080-2010

按GB10807一2006中7.3的方法B测定,除非对产品上另有规定,压陷硬度应在整个试样上试验。5.4尺寸

5.4.1按GB/T6342一1996规定,长度和宽度用最小分度值1mm的卷尺测量。长、宽各测三点。5.4.2按GB/6342一1996规定,厚度用精度0.1mm卡尺测量,平均测量三点。5.5外观

5.5.1色泽、污染在止常光线下目测。5.5.2气孔、两侧表皮用精确度为0.05mm卡尺测量,裂缝用最小分度值1mm卷尺测量。5.5.3气味评判用鼻闻。试样应有(250土25)cm的表面积。5.6燃烧性能

试验方法按GB20286或GB8410规定进行。5.7恒定负荷反复压陷疲劳性能

按QB/T2819一2006规定进行。测定试验前的样品的压陷硬度指数,在恒定负荷750N压力下进行8方次不断的压力循环,进行定荷反复压陷疲劳试验。测定试验后的样品的压陷硬度指数,得到40%压陷硬度最人损失率。

5.8压陷比

按GB10807一2006中7.3的方法B,压陷比为压陷65%的力除以压陷25%的力之比。5.9回弹率

按GB/T6670一2008的规定测定。5.10拉伸强度和断裂伸长率

按GB/T6344一2008的规定测定。5.11

撕裂强度

按GB/T10808一2006的规定测定。5.1275%压缩变形

按GB/T6669一2008中7.2的方法A规定进行,温度(70土2)℃,时间22h,压缩75%。5.13干热老化(拉伸强度变化)按GB/T9640一2008中5.2规定进行干热老化试验,试验温度140℃放置16h。再按GB/T6344一2008规定进行拉伸强度试验。

5.14湿热老化(拉伸强度变化)按GB/T9640一2008中5.3规定进行湿热老化试验,试验温度105℃和100%相对湿度或过饱和蒸气条件下放置3h。再按GB/T6344一2008规定进行拉伸强度试验,有效标距50mm。6检验规则

6.1检验分类

6.1.1出厂检验

出厂检验项目为尺寸偏差、外观、压陷比、拉伸强度、伸长率、撕裂强度、压缩永久变形、回弹率。6.1.2型式检验

型式检验项月为第5章的全部内容。有下列情况之一时应进行型式检验。a)新产品试制的定型鉴定;

b)止式生产后,如配方、原料、工艺有重大改变,可能影响产品性能时:c)止常生产时每半年进行一次检验;d)产品长期停产半年后,恢复生产时;e)出厂检验结果与上次型式检验结果有较大差异时:f)国家质量监督机构提出进行型式检验的要求时。4

6.2组批和抽样

6.2.1组批

同一原料、同一配方、同·工艺条件,数量不超过50t为一批。6.2.2抽样

QB/T20802010

尺寸偏差及外观每批任取三块产品进行检验,物理力学性能随机从样品中部取样检验,6.3判定规则

6.3.1三块样品中尺寸偏差及外观全部合格,则该批为合格,其中一块任有项不格时,整批剔除不合格品后重新抽样,仍不合格则该批为不合格。6.3.2物理力学性能中的任何--项不合格时应重新从原批中双倍取样,对不合格项H进行复验,复验结果取双倍样的算术平均值。仍不合格则该批为不合格,6.3.3用户可按本标准在到货三个月内进行验收。7标志、包装、运输、购存

7.1每个包装内应附有产品标志和合格证,内容包括产品名称、商标、规格、型号、颜色、净重、生产日期、批号、生产厂名称、生产厂地址和检验员章等。7.2产品用塑料袋或编织袋等包装。7.3产品在运输中严禁烟火,防止日晒、雨淋,避免长期受压和机械损伤。7.4产品应存在干净、通风、干燥的库房内,不应接近热源,严禁与化学药品接触。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

QB/T2080-2010

本标准规定了高回弹软质聚氨酯泡沫塑料的分类和级别、要求、试验方法、检验规则和标志、包装、运输、存。

本标准适用于以聚醚多元醇与异氰酸酯为主要原料生产的块状、冷固化模塑成型的高回弹软质聚氨酯泡沫塑料。

规范性引用文件bZxz.net

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2918-1998

GB/T6342-1996

GB/T63432009

GB/T6344—2008

GB/T 6669-2008

GB/T6670—2008

塑料试样状态调节和试验的标准环境(idtISO291:1997)泡沫塑料和橡胶线性尺寸的测定(idtISO1923:1981)泡沫塑料及橡胶表观密度的测定(idtISO845:2006)软质泡沫聚合材料拉伸强度和断裂伸长率的测定(idtISO1798:2008)软质泡沫聚合材料

压缩永久变形的测定(idtIS01856:2000)软质泡沫聚合材料

落球法回弹性能的测定(MODISO8307:2007)GB8410汽车内饰材料的燃烧特性GB/T9640-2008

软质和硬质泡沫聚合材料加速老化试验方法(idtISO2440:1997)GB/T10807—2006

GB/T10808-2006

软质泡沫聚合材料硬度的测定(压陷法)(idtISO2439:1997)高聚物多孔材料撕裂强度的测定(idtIS08067:1989)公共场所阻燃制品及组件燃烧性能要求和标识GB20286

QB/T2819-2006

分类和级别

软质聚合材料长期疲劳性能的测定根据产品的使用需求,按恒定负荷反复压陷疲劳性能分为5级。表1列出了五种级别的应用领域和40%压陷硬度最大损失率。表1恒定负荷反复压陷疲劳性能分级级别

程度描述

要求非常高

要求很高

要求高

要求··般

要求低

应用领域(推荐)

公众长期连续使用重载座垫、重载公共运输工具座垫及类似用途

私人和商用交通工具驾驶员坐垫、影剧院座垫、公共和办公用座垫、床垫及类似用途私人和商用交通工具乘客座垫、家居座垫、公共交通工具、影剧院和商用座椅的靠背、扶手及类似用途私人交通工具和家居座椅的靠背、扶于填充垫、靠垫、枕垫、其他的缓冲物40%压陷硬度最大损失率/%

QB/T2080-2010

4要求

4.1材料

高回弹软质聚氨酯泡沫塑料应含有相连的开孔的网络状泡孔。不应存在可能影响其性能的异常4.1.1

状态。

按照正常的生产检验和质量程序进行操作的产品允许进行修补,修补所用的高回弹软质聚氨酯泡沫塑料应与所修补产品具有相同的成分和质量,提供这种修补的高回弹软质聚氨酯泡沫塑料不影响产品的性能,改变的尺寸和形状不超出产品所给定的公差范围。4.1.3

在认可的关键表面上应无疏松表皮,表面损伤应不差于产品所指定的要求。本标准涉及的材料应遵守法律、法规规定的限用、禁用材料的要求。产品在完全固化后应不会刺激皮肤。4.1.5

质量和密度偏差

质量指标要求由供需双方约定,如没有对质量偏差规定,其偏差为土15%4.2.2

测定。

密度指标要求由供需双方约定,如没有对密度偏差规定,其偏差为士15%。密度按5.2中的方法4.325%压陷硬度偏差

硬度指标要求由供需双方约定,如没有对硬度偏差规定,其偏差为土15%。尺寸偏差

宽度偏差应符合表2规定

长度、

:长度、宽度极限偏差

长、宽基本尺寸

≤250

251~500

501~1000

1001~2000

2001~3000

3001~4000

厚度偏差应符合表3规定。

51~100

101~250

4.5外观

外观应符合表4规定。

厚度极限偏差

极限偏差

极限偏差

单位为毫米

单位为毫米

两侧表皮

4.6燃烧性能

表4外观

颜色应基本均匀,允许有杂色、黄芯,但应由供需双方之间约定不允许有尺寸大于6mm的对穿孔和尺寸大于10mm的气孔每平方米内弥和裂缝总长小于200mm并且最人不应超过40mm

片材两侧斜表皮宽度不超过厚度的一倍,关不允许严重污染

无令人难受的气味

应用于公共场所领域的产品阻燃性能应符合GB20286的规定。应用于汽车领域的产品燃烧性能应符合GB8410规定。应用于其他领域时,

燃烧性能应符合该领域相关标准要求4.7

物理力学性能

高回弹软质聚氨酯泡沫塑料的物理力学性能应符合表5的规定。高回弹软质聚氨酯泡沫塑料的性能要求表5

物理性质

40%压陷硬度最人损失率/%

压陷比

间弹率/%

拉伸强度/kPa

断裂仲长率/%

撕裂强度/(N/cm)

压缩永久变形(75%)/%

干热老化后拉伸强度/kPa

干热老化后拉伸强度变化率/%

混热老化后拉伸强度/kPa

湿热老化后拉伸强度变化率/%

试验方法

5.1试验条件

QB/T2080—2010

5.1.1除非在试验程序中另有规定,试验应在GB/T2918一1998规定的23/50标准环境,!即温度为

(23土2)℃及相对湿度为(50土10)%的空气中进行。5.1.2所有试验样品应自生产起在自然条件下放置72h后进行,样品在试验之前应在标准试验条件下,经过16h的状态调节,且样品未发生变形和扭曲。5.1.3所有取样试样应从去除表皮后的产品的中部切取。若产品尺寸不够,允许叠加或粘接。

5.2密度

按GB/T6343一2009的规定测定。5.3

压陷硬度(25%)

QB/T2080-2010

按GB10807一2006中7.3的方法B测定,除非对产品上另有规定,压陷硬度应在整个试样上试验。5.4尺寸

5.4.1按GB/T6342一1996规定,长度和宽度用最小分度值1mm的卷尺测量。长、宽各测三点。5.4.2按GB/6342一1996规定,厚度用精度0.1mm卡尺测量,平均测量三点。5.5外观

5.5.1色泽、污染在止常光线下目测。5.5.2气孔、两侧表皮用精确度为0.05mm卡尺测量,裂缝用最小分度值1mm卷尺测量。5.5.3气味评判用鼻闻。试样应有(250土25)cm的表面积。5.6燃烧性能

试验方法按GB20286或GB8410规定进行。5.7恒定负荷反复压陷疲劳性能

按QB/T2819一2006规定进行。测定试验前的样品的压陷硬度指数,在恒定负荷750N压力下进行8方次不断的压力循环,进行定荷反复压陷疲劳试验。测定试验后的样品的压陷硬度指数,得到40%压陷硬度最人损失率。

5.8压陷比

按GB10807一2006中7.3的方法B,压陷比为压陷65%的力除以压陷25%的力之比。5.9回弹率

按GB/T6670一2008的规定测定。5.10拉伸强度和断裂伸长率

按GB/T6344一2008的规定测定。5.11

撕裂强度

按GB/T10808一2006的规定测定。5.1275%压缩变形

按GB/T6669一2008中7.2的方法A规定进行,温度(70土2)℃,时间22h,压缩75%。5.13干热老化(拉伸强度变化)按GB/T9640一2008中5.2规定进行干热老化试验,试验温度140℃放置16h。再按GB/T6344一2008规定进行拉伸强度试验。

5.14湿热老化(拉伸强度变化)按GB/T9640一2008中5.3规定进行湿热老化试验,试验温度105℃和100%相对湿度或过饱和蒸气条件下放置3h。再按GB/T6344一2008规定进行拉伸强度试验,有效标距50mm。6检验规则

6.1检验分类

6.1.1出厂检验

出厂检验项目为尺寸偏差、外观、压陷比、拉伸强度、伸长率、撕裂强度、压缩永久变形、回弹率。6.1.2型式检验

型式检验项月为第5章的全部内容。有下列情况之一时应进行型式检验。a)新产品试制的定型鉴定;

b)止式生产后,如配方、原料、工艺有重大改变,可能影响产品性能时:c)止常生产时每半年进行一次检验;d)产品长期停产半年后,恢复生产时;e)出厂检验结果与上次型式检验结果有较大差异时:f)国家质量监督机构提出进行型式检验的要求时。4

6.2组批和抽样

6.2.1组批

同一原料、同一配方、同·工艺条件,数量不超过50t为一批。6.2.2抽样

QB/T20802010

尺寸偏差及外观每批任取三块产品进行检验,物理力学性能随机从样品中部取样检验,6.3判定规则

6.3.1三块样品中尺寸偏差及外观全部合格,则该批为合格,其中一块任有项不格时,整批剔除不合格品后重新抽样,仍不合格则该批为不合格。6.3.2物理力学性能中的任何--项不合格时应重新从原批中双倍取样,对不合格项H进行复验,复验结果取双倍样的算术平均值。仍不合格则该批为不合格,6.3.3用户可按本标准在到货三个月内进行验收。7标志、包装、运输、购存

7.1每个包装内应附有产品标志和合格证,内容包括产品名称、商标、规格、型号、颜色、净重、生产日期、批号、生产厂名称、生产厂地址和检验员章等。7.2产品用塑料袋或编织袋等包装。7.3产品在运输中严禁烟火,防止日晒、雨淋,避免长期受压和机械损伤。7.4产品应存在干净、通风、干燥的库房内,不应接近热源,严禁与化学药品接触。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。