QB/T 1064-2010

基本信息

标准号: QB/T 1064-2010

中文名称:制鞋机械 圆刀片革机

标准类别:轻工行业标准(QB)

标准状态:现行

发布日期:2010-05-14

出版语种:简体中文

下载格式:.rar .pdf

下载大小:2323063

标准分类号

关联标准

替代情况:替代QB/T 1064-1991

出版信息

出版社:中国轻工业出版社

标准价格:0.0 元

出版日期:2010-10-01

相关单位信息

发布部门:中华人民共和国工业和信息化部

标准简介

本标准规定了圆刀片革机的产品分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于制鞋行业将鞋帮及其他鞋帮零部件的边部片削成不同宽度、厚度和角度的坡茬的普通型圆刀片革机及程控型圆刀片革机的机械部分。 QB/T 1064-2010 制鞋机械 圆刀片革机 QB/T1064-2010 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1范围

制鞋机械

成圆刀片革机

QB/T1064-2010

本标准规定了圆刀片革机的分类、要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于制鞋行业将鞋帮及其他鞋帮零部件的边部片削成不同宽度、厚度和角度的坡的普通型圆刀片革机及程控型圆刀片革机的机械部分。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB5226.1一2002机械安全机械电气设备第1部分:通用技术条件(IEC60204-1:2000,IDT)GB9969.1工业产品使用说明书总则GB/T14253-1993轻工机械通用技术条件GB/T16769金属切削车床噪声声压级测量方法)片皮机圆刀

QB/T1490

QB/T1525

制鞋机械产品型号编制方法

QB/T1588.1-1992

QB/T1588.2-1992

QB/T1588.3-1992

QB/T1588.5-1996

3分类

3.1型式和结构

轻工机械焊接件通用技术条件

轻工机械

轻工机械

轻工机械

切削加工件通用技术条件

装配通用技术条件

包装通用技术条件

圆刀片革机整机外形分脚架式和箱体式两种。其结构由切削机构、进给机构、磨刀机构和电气系统组成。

3.2产品分类

按调整和控制方法不同分:普通型圆刀片革机和程控型圆刀片革机。3.2.1普通型圆刀片革机

通过压脚的更换和调整,能片削各种帮片周边不同宽度、厚度、角度的坡茬。3.2.1.1按加工对象不同分:轻型和重型圆刀片革机。3.2.1.2按送料速度不同分:

a)单速(定速)圆刀片革机。

b)有级变速圆刀片革机:以机械方法改变送料速度。c)无级变速圆刀片革机:操纵调压器改变直流电机转速,实现送料无级变速。3.2.1.3环保型圆刀片革机:带有吸尘装置,能净化工作环境。3.2.2程控型圆刀片革机

这种机型可设定坡茬形状程序和不同坡的片削顺序。各种帮片上的不同坡茬,可按其编制好的程序在微机的控制下完成。

QB/T1064-2010

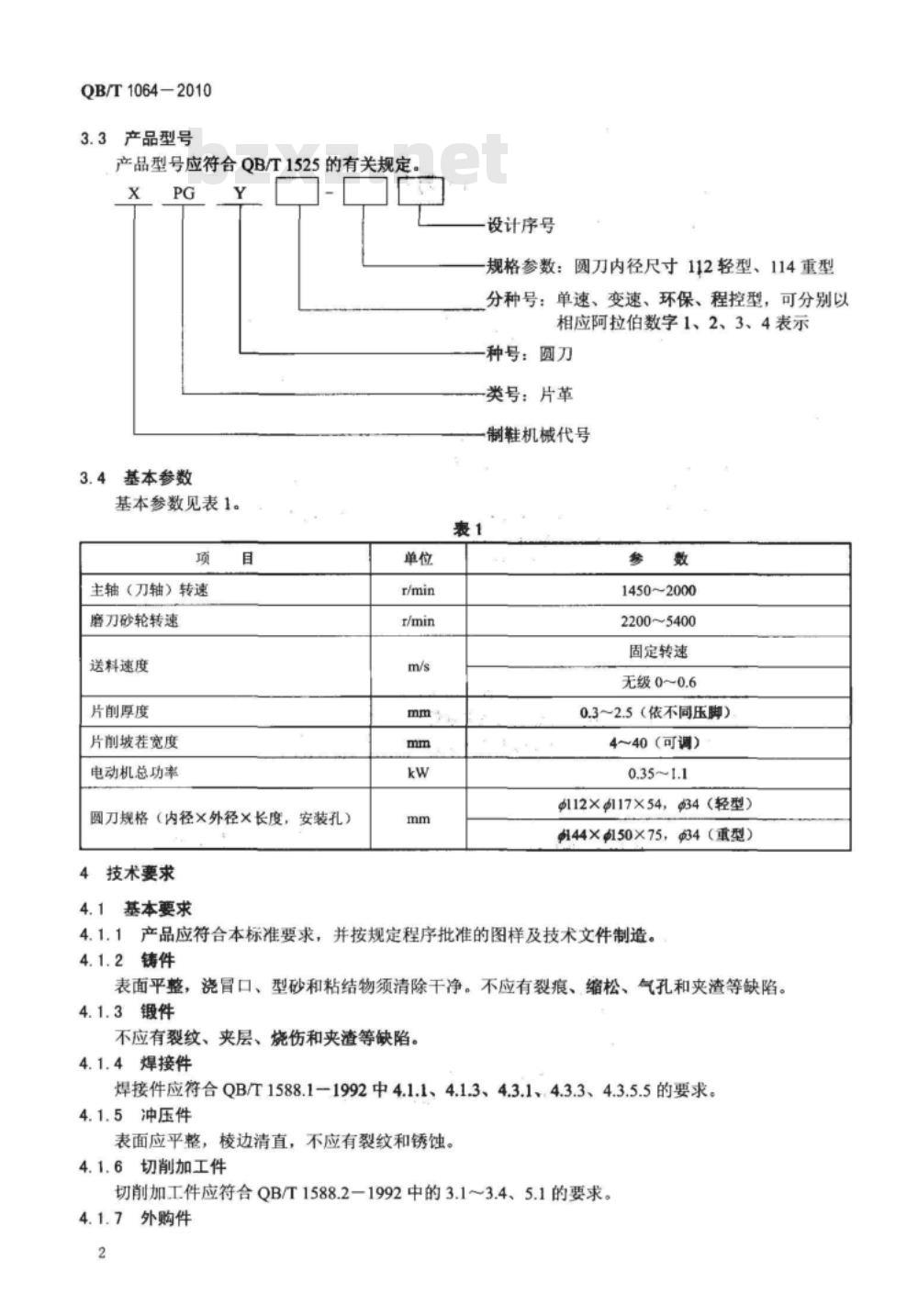

3.3产品型号

产品型号应符合QB/T1525的有关规定,x

3.4基本参数

基本参数见表1。

主轴(刀轴)转速

磨刀砂轮转速

送料速度

片削厚度

片削坡茬宽度

电动机总功率

圆刀规格(内径×外径×长度,安装孔)4技术要求

4.1基本要求

设计序号

规格参数:圆刀内径尺寸112轻型、114重型分种号:单速、变速、环保、程控型,可分别以相应阿拉伯数字1、2、3、4表示种号:圆刀

类号:片革

制鞋机械代号

1450~2000

2200~5400

固定转速

无级0~0.6

0.3~2.5(依不同压脚)

4~40(可调)

112×117×54,34(轻型)

44×50×75,34(重型)

4.1.1产品应符合本标准要求,并按规定程序批准的图样及技术文件制造。4.1.2铸件

表面平整,浇冒口、型砂和粘结物须清除干净。不应有裂痕、缩松、气孔和夹渣等缺陷。4.1.3锻件

不应有裂纹、夹层、烧伤和夹渣等缺陷。4.1.4焊接件

焊接件应符合QB/T1588.1-1992中4.1.1、4.1.3、4.3.1、4.3.3、4.3.5.5的要求。4.1.5冲压件

表面应平整,棱边清直,不应有裂纹和锈蚀。4.1.6切削加工件

切削加工件应符合QB/T1588.2-1992中的3.1~3.4、5.1的要求。4.1.7外购件

QB/T1064-2010

外购件应符合使用要求,外购的电气元件应有合格证,计量仪表(器)应有计量器具制造许可证标志和合格证。外协件应经质检部门检验合格方可进行装配。4.2装配精度

:4.2.1所有零件应检验合格后才能装配,整机装配应符合0B/T1588.3-1992中3.1~3.3、3.5的要求。4.2.2圆刀与刀轴总成后,圆刀内径在距刃口25mm(轻型刀)、40mm(重型刀)内的径向圆跳动公差应不大于0.06mm。

4.2.3磨力砂轮轴总成后,安装砂轮轴颈的径向圆跳动公差应不大于0.04mm。4.2.4送料辑(腰鼓形)纵剖面弧线应与圆刀内径相吻合。4.2.5刀轴总成后,其向压脚方向位移量:轻型刀应不小于25mm,重型刀应不小于40mm。4.3整机性能

4.3.1机器运转时,应平稳无卡阻现象,各调节机构调节操作自如,各润滑点润滑充分,无漏油现象。4.3.2机器正常运行情况下,滚动轴承工作温度应不大于80℃,温升不大于40℃;滑动轴承工作温度应不大于70℃,温升不大于35℃。4.3.3片皮厚度和坡茬宽度可调范围应符合表1中的要求。4.3.4运行无异常噪声和振动,整机噪声声压级应不大于80dB(A)。4.3.5送料辑速度可调范围应符合表1中的要求。4.3.6环保型圆刀片革机吸尘、除尘装置应效果良好。4.3.7刀轴(圆刀)、磨刀砂轮转速应符合表1中的要求。4.4电气及控制系统

4.4.1电气线路排列整齐有序,固定可靠,每个保护导线接头都应有标记上。4.4.2保护接地电路的连续性应符合GB5226.1中8.2.3的要求。4.4.3动力电路导线和保护接地电路之间的绝缘电阻应不小于1MQ。4.4.4电气控制指令动作灵敏可靠。4.5主关件质量

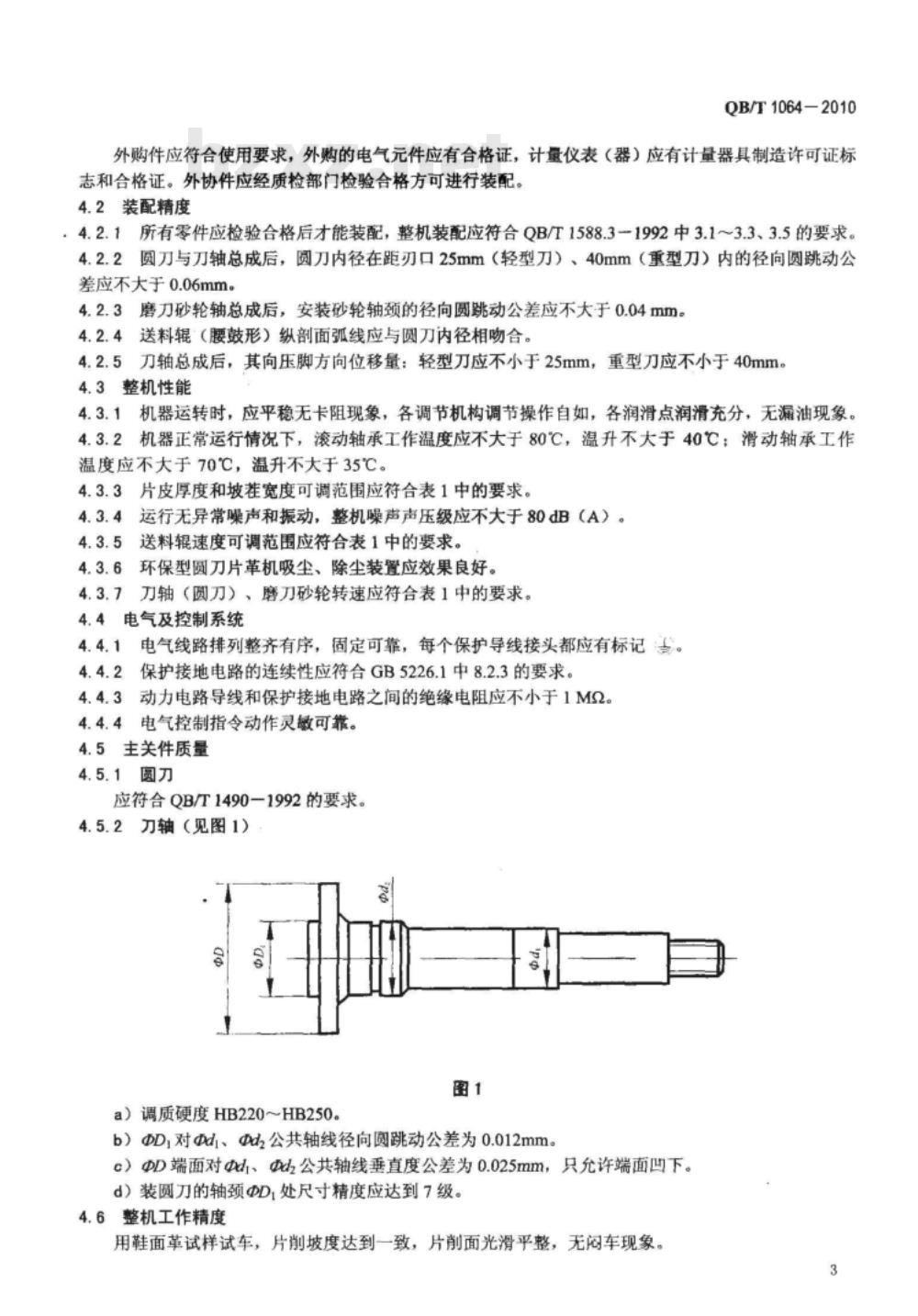

4.5.1圆刀

应符合QB/T1490一1992的要求。4.5.2刀轴(见图1)

a)调质硬度HB220~HB250。

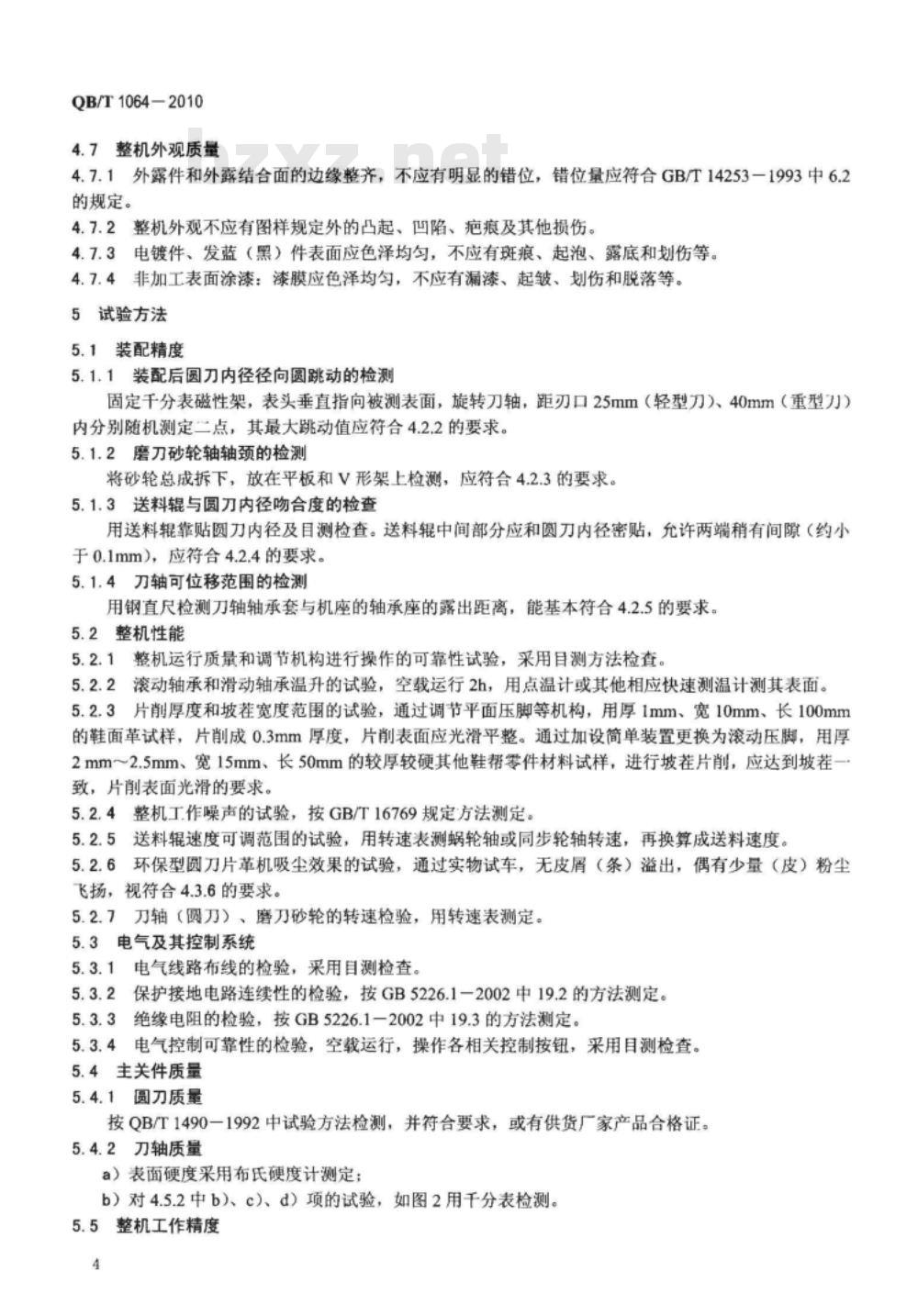

b)D,对ddj、dd公共轴线径向圆跳动公差为0.012mm。c)@D端面对ddl、dz公共轴线垂直度公差为0.025mm,只允许端面凹下。d)装圆刀的轴颈dD处尺寸精度应达到7级。4.6整机工作精度

用鞋面革试样试车,片削坡度达到一致,片削面光滑平整,无问车现象。3

QB/T1064-2010

4.7整机外观质量

4.7.1外露件和外露结合面的边缘整齐,不应有明显的错位,错位量应符合GB/T14253一1993中6.2的规定。

4.7.2整机外观不应有图样规定外的凸起、凹陷、疤痕及其他损伤。4.7.3电镀件、发蓝(黑)件表面应色泽均勾,不应有斑痕、起泡、露底和划伤等。4.7.4非加工表面涂漆:漆膜应色泽均匀,不应有漏漆、起皱、划伤和脱落等。5试验方法

5.1装配精度

5.1.1装配后圆刀内径径向圆跳动的检测固定千分表磁性架,表头垂直指向被测表面,旋转刀轴,距刃口25mm(轻型刀)、40mm(重型刀)内分别随机测定二点,其最大跳动值应符合4.2.2的要求。5.1.2磨刀砂轮轴轴颈的检测

将砂轮总成拆下,放在平板和V形架上检测,应符合4.2.3的要求。5.1.3送料辊与圆刀内径吻合度的检查用送料辊靠贴圆刀内径及目测检查。送料辊中间部分应和圆刀内径密贴,允许两端稍有间隙(约小于0.1mm),应符合4.2.4的要求。5.1.4刀轴可位移范围的检测

用钢直尺检测刀轴轴承套与机座的轴承座的露出距离,能基本符合4.2.5的要求。5.2整机性能

5.2.1整机运行质量和调节机构进行操作的可靠性试验,采用目测方法检查。5.2.2滚动轴承和滑动轴承温升的试验,空载运行2h,用点温计或其他相应快速测温计测其表面。5.2.3片削厚度和坡茬宽度范围的试验,通过调节平面压脚等机构,用厚1mm、宽10mm、长100mm的鞋面革试样,片削成0.3mm厚度,片削表面应光滑平整。通过加设简单装置更换为滚动压脚,用厚2mm~2.5mm、宽15mm、长50mm的较厚较硬其他鞋帮零件材料试样,进行坡茬片削,应达到坡茬致,片削表面光滑的要求。

5.2.4整机工作噪声的试验,按GB/T16769规定方法测定。5.2.5送料辊速度可调范围的试验,用转速表测蜗轮轴或同步轮轴转速,再换算成送料速度。5.2.6环保型圆刀片革机吸尘效果的试验,通过实物试车,无皮屑(条)溢出,偶有少量(皮)粉尘飞扬,视符合4.3.6的要求。

5.2.7刀轴(圆刀)、磨刀砂轮的转速检验,用转速表测定。5.3电气及其控制系统

5.3.1电气线路布线的检验,采用自测检查。5.3.2保护接地电路连续性的检验,按GB5226.1一2002中19.2的方法测定。5.3.3绝缘电阻的检验,按GB5226.1一2002中19.3的方法测定。5.3.4电气控制可靠性的检验,空载运行,操作各相关控制按钮,采用目测检查。5.4主关件质量

5.4.1圆刀质量

按QB/T1490一1992中试验方法检测,并符合要求,或有供货厂家产品合格证。5.4.2刀轴质量

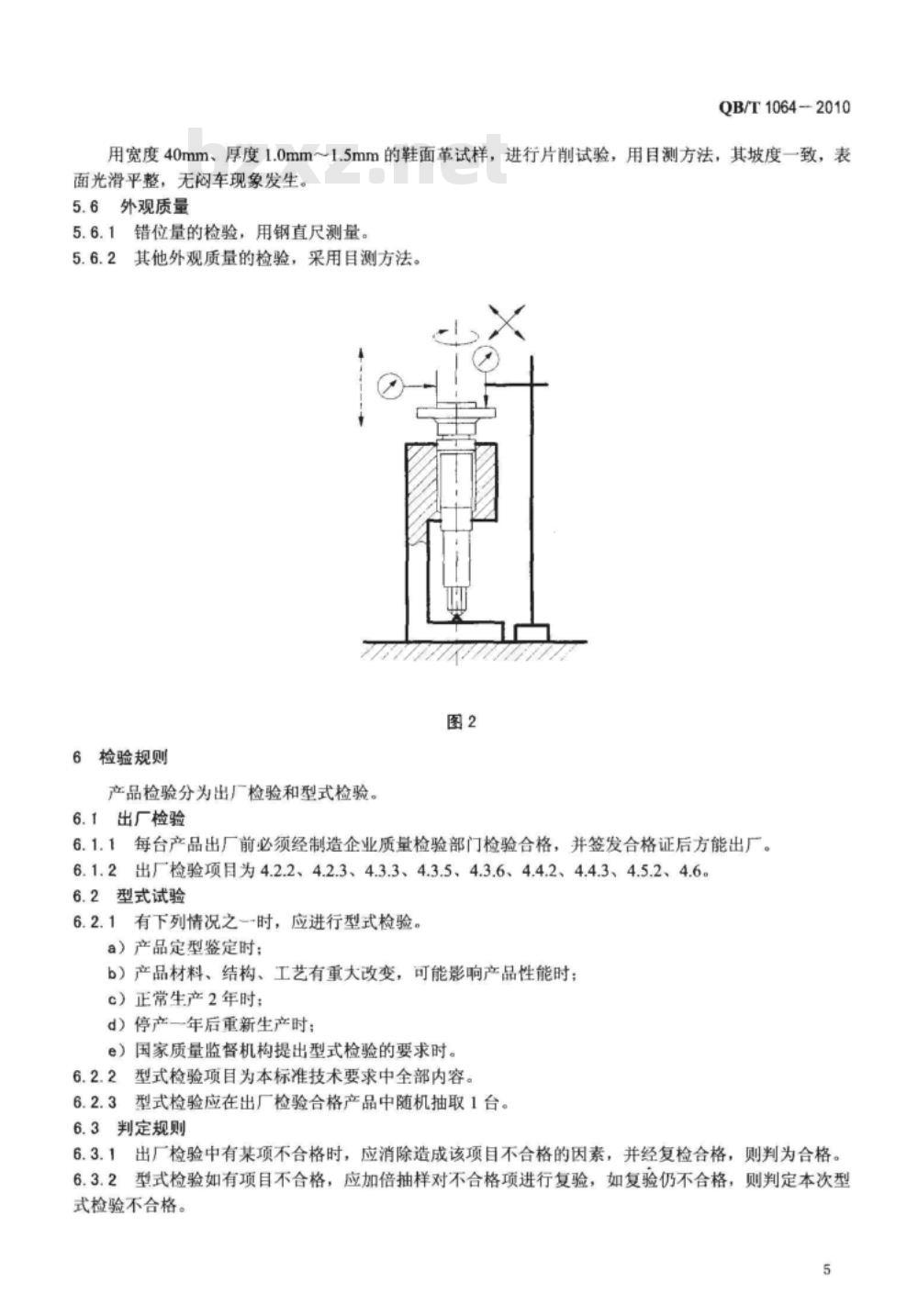

a)表面硬度采用布氏硬度计测定;b)对4.5.2中b)、c)、d)项的试验,如图2用千分表检测。5.5整机工作精度

QB/T1064-2010

用宽度40mm、厚度1.0mm1.5mm的鞋面革试样,进行片削试验,用目测方法,其坡度一致,表面光滑平整,无闷车现象发生。5.6外观质量

5.6.1错位量的检验,用钢直尺测量。5.6.2其他外观质量的检验,采用目测方法。图2

6检验规则

产品检验分为出厂检验和型式检验。6.1出厂检验

6.1.1每台产品出厂前必须经制造企业质量检验部门检验合格,并签发合格证后方能出厂。6.1.2出厂检验项目为4.2.2、4.2.3、4.3.3、4.3.5、4.3.6、4.4.2、4.4.3、4.5.2、4.6。6.2型式试验

6.2.1有下列情况之一时,应进行型式检验。a)产品定型鉴定时:

b)产品材料、结构、工艺有重大改变,可能影响产品性能时;c)正常生产2年时:

d)停产一年后重新生产时:

e)国家质量监督机构提出型式检验的要求时。6.2.2型式检验项目为本标准技术要求中全部内容。6.2.3型式检验应在出厂检验合格产品中随机抽取1台。6.3判定规则

6.3.1出厂检验中有某项不合格时,应消除造成该项目不合格的因素,并经复检合格,则判为合格。6.3.2型式检验如有项目不合格,应加倍抽样对不合格项进行复验,如复验仍不合格,则判定本次型式检验不合格。

QB/T1064-2010

7标志、包装、运输、贮存

7.1标志

7.1.1每台产品应在明显位置固定永久性铭牌,铭牌上应标明:a)产品名称、型号:bzxz.net

b)产品主要参数;

c)制造日期和出厂编号:

d)制造厂名称;

e)采用标准编号。

7.1.2每台产品应在相关位置安装有操作指示及安全警示标志。7.2包装

7.2.1产品包装应符合QB/T1588.5-1996中4.1、4.2.4、4.2.5、7.1、7.2的要求。7.2.2随机技术文件应齐全,应包括:a)产品使用说明书,其编写应符合GB9969.1的要求;b)产品合格证;

c)装箱单。

7.3运输

产品运输、装卸应小心轻放,禁止倒置、堆垛、碰撞。7.4购存

产品贮存应放置通风干燥、无腐蚀环境内,禁止雨淋、曝晒。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

制鞋机械

成圆刀片革机

QB/T1064-2010

本标准规定了圆刀片革机的分类、要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于制鞋行业将鞋帮及其他鞋帮零部件的边部片削成不同宽度、厚度和角度的坡的普通型圆刀片革机及程控型圆刀片革机的机械部分。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB5226.1一2002机械安全机械电气设备第1部分:通用技术条件(IEC60204-1:2000,IDT)GB9969.1工业产品使用说明书总则GB/T14253-1993轻工机械通用技术条件GB/T16769金属切削车床噪声声压级测量方法)片皮机圆刀

QB/T1490

QB/T1525

制鞋机械产品型号编制方法

QB/T1588.1-1992

QB/T1588.2-1992

QB/T1588.3-1992

QB/T1588.5-1996

3分类

3.1型式和结构

轻工机械焊接件通用技术条件

轻工机械

轻工机械

轻工机械

切削加工件通用技术条件

装配通用技术条件

包装通用技术条件

圆刀片革机整机外形分脚架式和箱体式两种。其结构由切削机构、进给机构、磨刀机构和电气系统组成。

3.2产品分类

按调整和控制方法不同分:普通型圆刀片革机和程控型圆刀片革机。3.2.1普通型圆刀片革机

通过压脚的更换和调整,能片削各种帮片周边不同宽度、厚度、角度的坡茬。3.2.1.1按加工对象不同分:轻型和重型圆刀片革机。3.2.1.2按送料速度不同分:

a)单速(定速)圆刀片革机。

b)有级变速圆刀片革机:以机械方法改变送料速度。c)无级变速圆刀片革机:操纵调压器改变直流电机转速,实现送料无级变速。3.2.1.3环保型圆刀片革机:带有吸尘装置,能净化工作环境。3.2.2程控型圆刀片革机

这种机型可设定坡茬形状程序和不同坡的片削顺序。各种帮片上的不同坡茬,可按其编制好的程序在微机的控制下完成。

QB/T1064-2010

3.3产品型号

产品型号应符合QB/T1525的有关规定,x

3.4基本参数

基本参数见表1。

主轴(刀轴)转速

磨刀砂轮转速

送料速度

片削厚度

片削坡茬宽度

电动机总功率

圆刀规格(内径×外径×长度,安装孔)4技术要求

4.1基本要求

设计序号

规格参数:圆刀内径尺寸112轻型、114重型分种号:单速、变速、环保、程控型,可分别以相应阿拉伯数字1、2、3、4表示种号:圆刀

类号:片革

制鞋机械代号

1450~2000

2200~5400

固定转速

无级0~0.6

0.3~2.5(依不同压脚)

4~40(可调)

112×117×54,34(轻型)

44×50×75,34(重型)

4.1.1产品应符合本标准要求,并按规定程序批准的图样及技术文件制造。4.1.2铸件

表面平整,浇冒口、型砂和粘结物须清除干净。不应有裂痕、缩松、气孔和夹渣等缺陷。4.1.3锻件

不应有裂纹、夹层、烧伤和夹渣等缺陷。4.1.4焊接件

焊接件应符合QB/T1588.1-1992中4.1.1、4.1.3、4.3.1、4.3.3、4.3.5.5的要求。4.1.5冲压件

表面应平整,棱边清直,不应有裂纹和锈蚀。4.1.6切削加工件

切削加工件应符合QB/T1588.2-1992中的3.1~3.4、5.1的要求。4.1.7外购件

QB/T1064-2010

外购件应符合使用要求,外购的电气元件应有合格证,计量仪表(器)应有计量器具制造许可证标志和合格证。外协件应经质检部门检验合格方可进行装配。4.2装配精度

:4.2.1所有零件应检验合格后才能装配,整机装配应符合0B/T1588.3-1992中3.1~3.3、3.5的要求。4.2.2圆刀与刀轴总成后,圆刀内径在距刃口25mm(轻型刀)、40mm(重型刀)内的径向圆跳动公差应不大于0.06mm。

4.2.3磨力砂轮轴总成后,安装砂轮轴颈的径向圆跳动公差应不大于0.04mm。4.2.4送料辑(腰鼓形)纵剖面弧线应与圆刀内径相吻合。4.2.5刀轴总成后,其向压脚方向位移量:轻型刀应不小于25mm,重型刀应不小于40mm。4.3整机性能

4.3.1机器运转时,应平稳无卡阻现象,各调节机构调节操作自如,各润滑点润滑充分,无漏油现象。4.3.2机器正常运行情况下,滚动轴承工作温度应不大于80℃,温升不大于40℃;滑动轴承工作温度应不大于70℃,温升不大于35℃。4.3.3片皮厚度和坡茬宽度可调范围应符合表1中的要求。4.3.4运行无异常噪声和振动,整机噪声声压级应不大于80dB(A)。4.3.5送料辑速度可调范围应符合表1中的要求。4.3.6环保型圆刀片革机吸尘、除尘装置应效果良好。4.3.7刀轴(圆刀)、磨刀砂轮转速应符合表1中的要求。4.4电气及控制系统

4.4.1电气线路排列整齐有序,固定可靠,每个保护导线接头都应有标记上。4.4.2保护接地电路的连续性应符合GB5226.1中8.2.3的要求。4.4.3动力电路导线和保护接地电路之间的绝缘电阻应不小于1MQ。4.4.4电气控制指令动作灵敏可靠。4.5主关件质量

4.5.1圆刀

应符合QB/T1490一1992的要求。4.5.2刀轴(见图1)

a)调质硬度HB220~HB250。

b)D,对ddj、dd公共轴线径向圆跳动公差为0.012mm。c)@D端面对ddl、dz公共轴线垂直度公差为0.025mm,只允许端面凹下。d)装圆刀的轴颈dD处尺寸精度应达到7级。4.6整机工作精度

用鞋面革试样试车,片削坡度达到一致,片削面光滑平整,无问车现象。3

QB/T1064-2010

4.7整机外观质量

4.7.1外露件和外露结合面的边缘整齐,不应有明显的错位,错位量应符合GB/T14253一1993中6.2的规定。

4.7.2整机外观不应有图样规定外的凸起、凹陷、疤痕及其他损伤。4.7.3电镀件、发蓝(黑)件表面应色泽均勾,不应有斑痕、起泡、露底和划伤等。4.7.4非加工表面涂漆:漆膜应色泽均匀,不应有漏漆、起皱、划伤和脱落等。5试验方法

5.1装配精度

5.1.1装配后圆刀内径径向圆跳动的检测固定千分表磁性架,表头垂直指向被测表面,旋转刀轴,距刃口25mm(轻型刀)、40mm(重型刀)内分别随机测定二点,其最大跳动值应符合4.2.2的要求。5.1.2磨刀砂轮轴轴颈的检测

将砂轮总成拆下,放在平板和V形架上检测,应符合4.2.3的要求。5.1.3送料辊与圆刀内径吻合度的检查用送料辊靠贴圆刀内径及目测检查。送料辊中间部分应和圆刀内径密贴,允许两端稍有间隙(约小于0.1mm),应符合4.2.4的要求。5.1.4刀轴可位移范围的检测

用钢直尺检测刀轴轴承套与机座的轴承座的露出距离,能基本符合4.2.5的要求。5.2整机性能

5.2.1整机运行质量和调节机构进行操作的可靠性试验,采用目测方法检查。5.2.2滚动轴承和滑动轴承温升的试验,空载运行2h,用点温计或其他相应快速测温计测其表面。5.2.3片削厚度和坡茬宽度范围的试验,通过调节平面压脚等机构,用厚1mm、宽10mm、长100mm的鞋面革试样,片削成0.3mm厚度,片削表面应光滑平整。通过加设简单装置更换为滚动压脚,用厚2mm~2.5mm、宽15mm、长50mm的较厚较硬其他鞋帮零件材料试样,进行坡茬片削,应达到坡茬致,片削表面光滑的要求。

5.2.4整机工作噪声的试验,按GB/T16769规定方法测定。5.2.5送料辊速度可调范围的试验,用转速表测蜗轮轴或同步轮轴转速,再换算成送料速度。5.2.6环保型圆刀片革机吸尘效果的试验,通过实物试车,无皮屑(条)溢出,偶有少量(皮)粉尘飞扬,视符合4.3.6的要求。

5.2.7刀轴(圆刀)、磨刀砂轮的转速检验,用转速表测定。5.3电气及其控制系统

5.3.1电气线路布线的检验,采用自测检查。5.3.2保护接地电路连续性的检验,按GB5226.1一2002中19.2的方法测定。5.3.3绝缘电阻的检验,按GB5226.1一2002中19.3的方法测定。5.3.4电气控制可靠性的检验,空载运行,操作各相关控制按钮,采用目测检查。5.4主关件质量

5.4.1圆刀质量

按QB/T1490一1992中试验方法检测,并符合要求,或有供货厂家产品合格证。5.4.2刀轴质量

a)表面硬度采用布氏硬度计测定;b)对4.5.2中b)、c)、d)项的试验,如图2用千分表检测。5.5整机工作精度

QB/T1064-2010

用宽度40mm、厚度1.0mm1.5mm的鞋面革试样,进行片削试验,用目测方法,其坡度一致,表面光滑平整,无闷车现象发生。5.6外观质量

5.6.1错位量的检验,用钢直尺测量。5.6.2其他外观质量的检验,采用目测方法。图2

6检验规则

产品检验分为出厂检验和型式检验。6.1出厂检验

6.1.1每台产品出厂前必须经制造企业质量检验部门检验合格,并签发合格证后方能出厂。6.1.2出厂检验项目为4.2.2、4.2.3、4.3.3、4.3.5、4.3.6、4.4.2、4.4.3、4.5.2、4.6。6.2型式试验

6.2.1有下列情况之一时,应进行型式检验。a)产品定型鉴定时:

b)产品材料、结构、工艺有重大改变,可能影响产品性能时;c)正常生产2年时:

d)停产一年后重新生产时:

e)国家质量监督机构提出型式检验的要求时。6.2.2型式检验项目为本标准技术要求中全部内容。6.2.3型式检验应在出厂检验合格产品中随机抽取1台。6.3判定规则

6.3.1出厂检验中有某项不合格时,应消除造成该项目不合格的因素,并经复检合格,则判为合格。6.3.2型式检验如有项目不合格,应加倍抽样对不合格项进行复验,如复验仍不合格,则判定本次型式检验不合格。

QB/T1064-2010

7标志、包装、运输、贮存

7.1标志

7.1.1每台产品应在明显位置固定永久性铭牌,铭牌上应标明:a)产品名称、型号:bzxz.net

b)产品主要参数;

c)制造日期和出厂编号:

d)制造厂名称;

e)采用标准编号。

7.1.2每台产品应在相关位置安装有操作指示及安全警示标志。7.2包装

7.2.1产品包装应符合QB/T1588.5-1996中4.1、4.2.4、4.2.5、7.1、7.2的要求。7.2.2随机技术文件应齐全,应包括:a)产品使用说明书,其编写应符合GB9969.1的要求;b)产品合格证;

c)装箱单。

7.3运输

产品运输、装卸应小心轻放,禁止倒置、堆垛、碰撞。7.4购存

产品贮存应放置通风干燥、无腐蚀环境内,禁止雨淋、曝晒。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。