MT 112.2-2008

基本信息

标准号: MT 112.2-2008

中文名称:矿用单体液压支柱 第2部分:阀

标准类别:煤炭行业标准(MT)

标准状态:现行

发布日期:2009-12-11

出版语种:简体中文

下载格式:.rar .pdf

下载大小:4086708

标准分类号

关联标准

替代情况:替代MT 112-1993

出版信息

出版社:煤炭工业出版社

标准价格:0.0 元

出版日期:2010-07-01

相关单位信息

发布部门:国家安全生产监督管理总局

标准简介

MT 112.2-2008 矿用单体液压支柱 第2部分:阀 MT112.2-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS73.100.10

备案号:26893—2010

中华人民共和国煤炭行业标准

MT112.2—2008

代替MT112--1993

矿用单体液压支柱

第2部分:阀

Hydraulic singlepropforcoal mine-Part 2:Thevalve

2009-12-11发布

国家安全生产监督管理总局

2010-07-01实施

本部分的第5.6条为强制性的,其余为推荐性的。MT112《矿用单体液压支柱》分为两个部分:第1部分:通用要求;

第2部分:阀。

本部分为MT112的第2部分。

MT112.2—2008

本部分是对MT112—1993《矿用单体液压支柱》的修订,本部分自实施之日起代替MT112-1993(有关阀的内容)。

本部分与MT112一1993相比,主要变化如下:一对支柱用阅的术语作了必要的增加和修改(见第3章);对支柱用阀的要求和试验方法作了必要的增加和修改(见1993年版的6.3,6.4及本版的第5章、第6章);

检验规则中采用了现行国家标准规定的抽样方案(见第7章)。本部分由中国煤炭工业协会科技发展部提出。本部分由煤炭行业煤矿专用设备标准化技术委员会归口。本部分由煤炭科学研究总院开采设计研究分院负责起草,煤炭科学研究总院检测研究分院、扬州万全机械有限公司、浙江衡州煤矿机械总厂有限公司、中煤邯郸煤矿机有限公司参加起草。本部分主要起草人:孟传明、冯立友、王国法、吕东林、翟京、万永杰、郑相辅、李玉岭。本部分所代替标准的历次版本发布情况为:MT112—1985、MT112-1993。

1范围

矿用单体液压支柱

第2部分:阀

MT112.2—2008

MT112的本部分规定了矿用单体液压支柱用阀的术语和定义、分类、要求、试验方法、检验规则、标志、包装和贮存。

本部分适用于矿用单体液压支柱用阀(以下简称阀)的制造、检验和评定。2规范性引用文件

下列文件中的条款通过MT112的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的客方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 197-2003

普通螺纹公差(ISO965-1:1998,MOD)GB/T321-—2005优先数和优先数系(ISO3:1973,IDT)GB/T699优质碳素结构钢

GB/T1184--1996

形状和位置公差未注公差值(eqvISO2768-2:1989)GB/T1220不锈钢棒

GB/T1239.2—1989

GB/T1800.3—1998

1:1988)

GB/T1804--2000

冷卷圆柱螺旋压缩弹簧技术条件极限与配合基础第3部分:标准公差和基本偏差数值表(eqvISO286-=般公差未注公差的线性和角度尺寸的公差(eqvIS02768-1:1989)GB/T2828.1一2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(ISO2859-1:1999,IDT)

GB/T2829—2002

2周期检验计数抽样程序及表(适应于对过程稳定性的检验)GB/T3077合金结构钢技术条件

GB/T3452.1液压气动用O形橡胶密封圈第1部分:尺寸系列及公差(GB/T3452.1一2005,ISO3601-1:2002,MOD)

液压气动用O形橡胶密封圈第2部分:外观质量检验规范GB/T3452.2

GB/T3452.3液压气动用O形橡胶密封圈沟槽尺寸

GB/T4423铜及铜合金拉制

JB/T3338.1液压件圆柱螺旋压缩弹簧技术条件MT76液压支架(柱)用乳化油、浓缩物及其高含水液压液MT/T154.1煤矿机电产品型号的编制导则和管理办法5单体液压支柱表面防腐蚀处理技术条件MT/T335

3术语和定义

下列术语和定义适用于MT112的本部分。1

MT112.2—2008

单向阀checkvalve

液体只能沿一个方向流动,另一方向不能通过的装置。3.2

安全阀safetyvalve

限制支柱内部液体压力,实现支柱工作阻力恒定的装置。3.3

unloadingvalve

卸载裁阀

控制支柱卸载回收和排除工作腔气体的装置。3.4

three-usevalves

三用阀

由单向阀、安全阀、卸载阀三种功能组合的阀。注:用来控制(外注式)单体液压支柱液压功能的装置。3.5

公称压力

nominalpressure

设计确定的阀的最大理论计算压力。3.6

安全阀调定压力

safetyvalveyieldpressure

支柱额定工作阻力规定的液体压力。注:该压力由安全阀来调定,在此压力下,安全阀应该工作。3.7

开启压力

crackingpressure

系统增压,当压力上升到阀开始打开,达一定流量时的压力。3.8

关闭压力

closingpressure

阀的进口压力下降到阀关闭所能保持的压力。3.9

卸载力矩

unloadingtorque

卸载阀载时,所需要的最小操作力矩。3.10

tnominal flowrate

公称流量

阀设计时允许的最大理论流量。4分类

4.1产品分类

阀按供液方式和工作液不同分为外供液式(简称外注式)阀和内供液式(简称内注式)阀。4.2产品型号

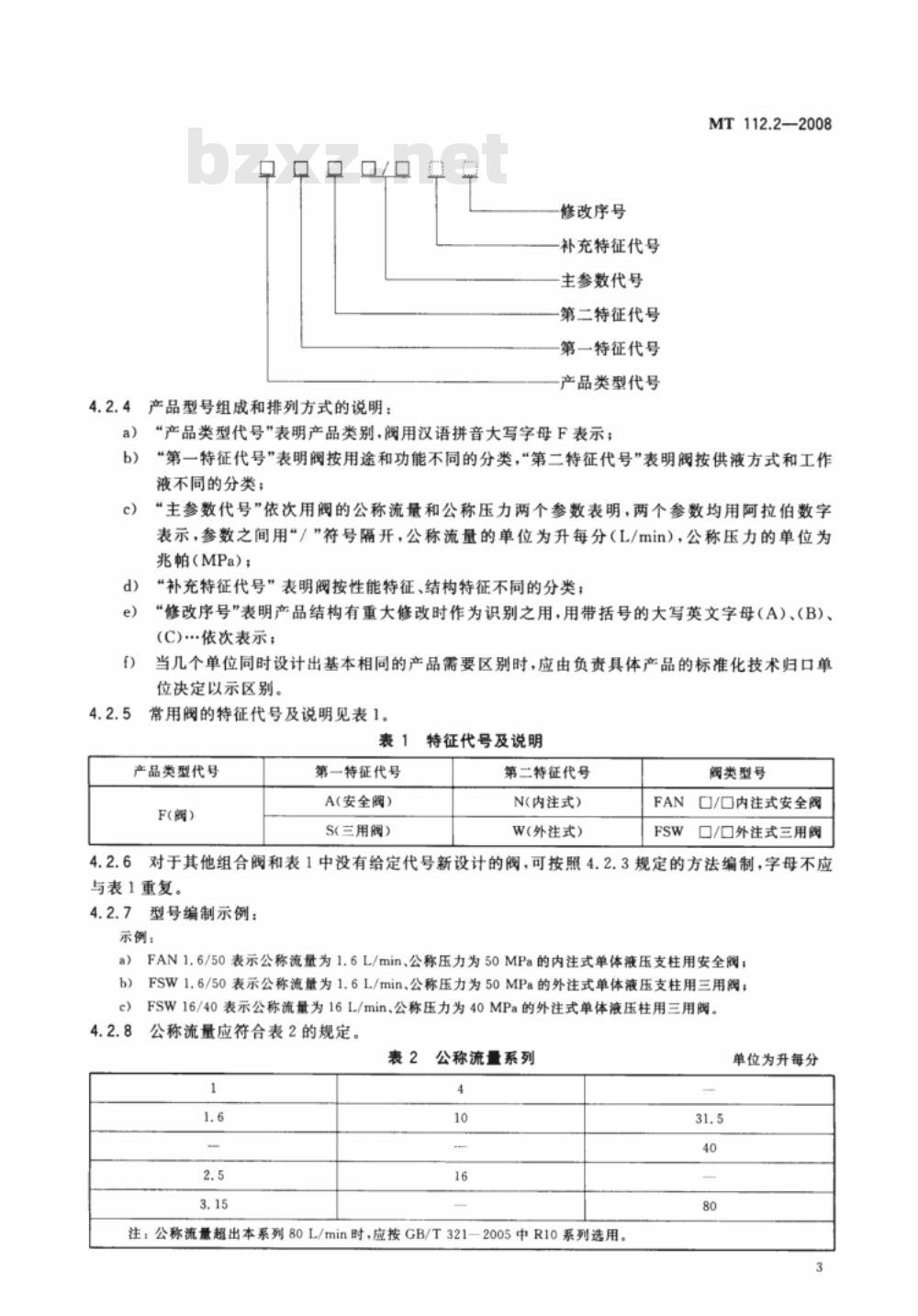

4.2.1产品型号的编制应符合MT/T154.1的规定。4.2.2产品型号主要由“产品类型代号”、“第一特征代号”、“第二特征代号”和“主参数代号”表示,如按此划分仍不能区分不同产品时,允许增加“补充特征代号”和“修改序号”以示区别。4.2.3产品型号的组成和排列方式如下:2

4.2.4产品型号组成和排列方式的说明:a)

修改序号

补充特征代号

主参数代号

第二特征代号

第一特征代号

产品类型代号

“产品类型代号”表明产品类别,阅用汉语拼音大写字母F表示;MT112.2—2008

“第一特征代号\表明阀按用途和功能不同的分类,“第二特征代号”表明阀按供液方式和工作液不同的分类;

“主参数代号”依次用阀的公称流量和公称压力两个参数表明,两个参数均用阿拉伯数字表示,参数之间用“/”符号隔开,公称流量的单位为升每分(L/min),公称压力的单位为兆帕(MPa);

“补充特征代号”表明阀按性能特征、结构特征不同的分类;“修改序号”表明产品结构有重大修改时作为识别之用,用带括号的大写英文字母(A)、(B)、(C)依次表示;

当几个单位同时设计出基本相同的产品需要区别时,应由负责具体产品的标准化技术归口单位决定以示区别。

常用阀的特征代号及说明见表1。表1

产品类型代号

F(阔)

第一特征代号

A(安全阀)

S(三用阀)

特征代号及说明

第二特征代号

N(内注式)

W(外注式))

阀类型号

口/口内注式安全阀

口/外注式三用阅

4.2.6对于其他组合阀和表1中没有给定代号新设计的阀,可按照4.2.3规定的方法编制,字母不应与表1重复。

型号编制示例:

示例:

FAN1.6/50表示公称流量为1.6L/min、公称压力为50MPa的内注式单体液压支柱用安全阀;FSW1.6/50表示公称流量为1.6L/min、公称压力为50MPa的外注式单体液压支柱用三用阀;FSW16/40表示公称流量为16L/min、公称压力为40MPa的外注式单体液压柱用三用阀。公称流量应符合表2的规定。

2公称流量系列

注:公称流量超出本系列80L/min时,应按GB/T321-2005中R10系列选用。31.5

单位为升每分

MT112.2—2008

4.2.9公称压力应符合表3的规定。16

表3公称压力系列

注;公称压力超出本系列63MPa时,应按GB/T321一2005中的R10系列选用。5要求

5.1一般要求

5.1.1产品应符合本部分的要求,并按照规定程序审批的图样和技术文件制造。50

单位为兆帕

5.1.2零件材料应符合GB/T699、GB/T1220、GB/T3077、GB/T4423的规定,且需经制造厂质检部门验收证明合格,才能用做阀的材料。在不降低产品质量的前提下,经设计单位同意允许代用。5.1.3标准件、外购件应符合阀的配套要求,应有合格证,制造厂对入厂的标准件、外购件应进行质量全检或抽检,并作记录,只有验收合格方可使用。5.1.4O形密封圈应符合GB/T3452.1、GB/T3452.2的规定,其余橡胶制品应符合图样及技术文件的要求。

5.1.5O形密封圈沟槽尺寸应符合GB/T3452.3的规定。5.1.6阀零件动密封副的表面粗糙度Ra值应不大于1.6μm。5.1.7

阀零件静密封副的表面粗糙度Ra值应不大于3.2μm。5.1.8

阀零件动密封副的尺寸精度等级应不低于GB/T1800.3一1998中IT9级的规定。阀零件静密封副的尺寸精度等级应不低于GB/T1800.3-1998中IT9级的规定。图样中未注公差的线性和角度尺寸的公差应符合GB/T1804一2000的规定,凡属包容和被包容者应符合m级的规定,无装配关系的可采用c级。图样中形状和位置公差未注明公差值的机加工尺寸应符合GB/T1184一1996中K级的5.1.11

规定。

普通螺纹配合采用GB/T197—2003中6H/6g,电镀螺纹配合应符合GB/T197—2003中电镀螺纹的规定。

5.1.13弹赞应符合GB/T1239.2—1989的规定,未注明技术要求的按GB/T1239.2—1989中一级精度检查。压力阀中定值弹簧应符合JB/T3338.1的规定。5.1.14表面防魔层应符合MT/T335的规定。5.1.15外注式支柱用阀工作液采用MT76中所规定的乳化油或浓缩物与中性软水按质量比为2:98或5:95配制的高含水液压液。在工厂或实验室试验时,质量比为5:95。出厂检验时,允许用防锈低凝N7液压油。

5.1.16内注式支柱用阀工作液为专用防锈低凝N7液压油。5.2外观质量

阀的各连接部位应光滑、无毛刺,外部表面清洁,无污物、无碴碰、无锈斑。5.3装配质量

5.3.1零件经检验合格后方可装配,对于因保管或运输不当而造成的变形、摔伤、擦伤、锈蚀等影响产品质量的零件不应用于装配。

5.3.2零件装配前应进行仔细清洗,并按图样及技术文件的规定进行装配。运动件、螺纹连接件应动4

作灵活,不应有别卡现象。

5.4清洁度

MT112.2—2008

每件阀内腔清洗残留物不应超过10mg(内注式支柱用阀为安全阀、卸载阀和活塞组件)。5.5零件硬度

阀零件的硬度应符合设计要求。5.6阀的性能

安全阀性能要求见表5。

单向阀、卸载阀性能要求见表6。6试验方法

6.1一般要求

一次。

试验所用的供液系统及试验设备应符合被试件的试验要求。试验用工作液,根据阀的类型和要求,采用5.1.15,5.1.16规定的工作液。试验全过程中,工作液的温度应保持在10℃~50℃。工作液采用0.125mm精度的过滤器及磁性过滤装置过滤。测压点应靠近被试阀的进(出)液口,距离不大于10d(d为进液口直径)。测压点与测量仪表连接时应排除连接管道中的空气,在检验之前,工作液至少在阀内通过用于测试的仪器、仪表、测量工具应符合相关器具的计量规程,并要溯源到国家级的计量基准,测试器具应定期检验,误差应满足相关器具精度等级的要求。6.1.8

测量精度采用C级,测量系统的允许误差应符合表4的规定。表4测量系统的允许系统误差

测量参量

流量,%

压力(表压力≥0.2MPa),%

温度,℃

6.2外观质量

外观用目测。

6.3装配质量

主要连接螺纹采用专用止、通螺纹环规等常规方法测量,其他用目测,6.4清洁度

在洁净的环境下,将阀解体清洗各个零件,清洗后的溶液以0.125mm精度的网过滤残留物,然后烘干称重。

6.5安全阀试验方法

安全阀试验方法见表5。

MT112.2—2008

试验项目

开启压力调定

小流量启溢闭

公称流量启溢

闭特性

密封性能

表5安全阀性能要求及试验方法

性能要求

开启压力值应为公称压力的

±1MPa

1.开启压力应不大于公称压力

的110%,最小值应不小于公称

压力的90%

2.曲线全长压力波动值应不大

于公称压力的10%

3.关闭压力应不小于公称压力

的90%

1.公称流量小于或等于4L/min

的阀,启溢压力及曲线全长最大压力值不超过公称压力的

120%,最小压力值应不小于公

称压力的90%

2.公称流量大于或等于10L/min

且小于或等于16L/min的阀,

启溢压力及曲线全长最大压力

值不超过公称压力的125%,最

小压力值应不小于公称压力

的90%

3.公称流量大于16L/min的

阅,启溢压力及曲线全长最大压力值不应超过公称压力的

125%,最小压力值应不小于公

称压力的90%

4.关闭压力应不小于公称压力

的90%

1.不作耐久性能试验的被试阀,密封2min和2h;作耐久性能试

验的被试阀,试验前密封2min,试验后密封4h

2.低压密封:2min无压降;2h

和4h压降均不超过10%,无

3.高压密封;2min无压降;2h

和4h压降均不超过2%,无

试验方法

在0.04L/min的流量下,调

定安全阀的开启压力

调节油源,使系统压力高于被

试阔公称压力的1.2倍以上,

在0.04L/min的流量速率

下,对阀加载直至开启溢流,

当连续溢流总量大于0.3L

时,迅速切断供液,至压力计

值稳定为止为试验全过程。bzxz.net

记录全过程的压力-流量特性

曲线,每个阀进行三次测试

调节油源,使系统压力高于被

试阀公称压力的1.2倍以上,

系统流量为被试阀公称流量,

试验时系统压力上升梯度为

120MPa/s~160MPa/s使阅

开启,溢流时间至少5s,然后

切断供液,至压力计稳定为

止,为试验全过程。将全过程

的压力变化用曲线记录,每个

阅进行三次测试

高压密封:向被试阅供液至

公称压力的90%,切断供液

2.低压密封:向被试阅供液至

1MPa,切断供液

3.短时密封:在切断供液

1min后读数、计时

4.长时密封:在切断供液

10min~15min后读数、计时

1.稳压罐容积为2L~

2.确定作耐久性能试

验的被试阀,此处压力

流量特性试验项目

3.液压试验回路在满

足要求流量的条件下,

允许以压力(MPa)-时

间(min)曲线代替压力-

流量曲线

4.被试阀(出厂检验合

格的产品,自发货之日

起)存放三个月内,其

性能应能满足表5序号

2.3的性能要求

5.出厂检验合格的阀,

出厂时应按用户要求

调定开启压力

1.稳压罐容积为2L~

2.排除温度变化对压

力的影响

3.型式检验低压密封

压力为1MPa,出厂检

验低压密封压力为

试验项目

应力循环

小流量溢

公称流量

防飞性能

性能要求

表5(续)

试验后应满足表5序号2中的

要求3和序号4的要求

试验后应满足表5序号2、4的

试验后应满足表5序号3、4的

无泄液及零件损坏

零件不得飞出

6单向阀、卸载阀试验方法

单向阀、卸载阀的试验方法见表6。试验方法

以0.04L/min的流量对被试

阅加载,压力由零增压到阅的

公称压力使阀溢流,然后卸

载,使压力为零,为一次应力

循环,共试验3000次

以0.1L/min流量对被试阀

加载至溢流,每次溢流1L,然

后卸载。使累计总流量达

300L,每溢流10L应绘制

条曲线,其他各次用监测仪表

以公称流量对被试阅加载至

溢流,每次通流时间不少于

5s,共试验100次,曲线数量

不少于10条,其他各次用监

测仪表记录

1.型式检验:先将被试阀调

死,使之不能溢流,再以2倍

安全阀公称压力对阀加载,稳

压5min

2.出厂检验:先将被试阀调

死,使之不能溢流,再以1.5倍

安全阀公称压力对阀加载,稳

压5min

1.先将被试阀调死,使之不能

溢流,再以大于2倍公称压力

对阅进行加载,直至阅破坏或

加载至2.5倍公称压力

2.外注式支柱阀应组装后整

体进行防飞性能试验

MT112.2—2008

应力循环和小流量

溢流耐久性能试验可

分开进行,也可同时

2.如果两项试验同时

进行,溢流曲线必须记

录1L以上的变化过程

3.流量小于或等于

1L/min的安全阀,不

作公称流量溢流试验

MT112.2—2008

试验项目

单向阀开启、关闭

卸载阀卸载性能

卸载阅操作性能

密封性能

耐久性能

检验规则

7.1检验分类

表6单向阀、卸载阀性能要求及试验方法性能要求

1.单向阀开启压力值应不大

于1MPa

2.单向阀关闭压力应不小于

进液压力的95%

卸载力矩应小于200N·m

卸载、复位可靠,操作灵活无

1.不作耐久性能试验的被试

阀,密封2min和2h:作耐久

性能试验的被试阀,试验前密

封2min,试验后密封4h

2.低压密封:2min无压降;

2h和4h压降均不超过

10%,无渗漏

3.高压密封:2min无压降;

2h和4h压降均不超过2%,

无渗漏

试验后应满足表6序号4的

性能要求

无泄液及零件损坏

7.1.1产品检验分为出厂检验和型式检验。8

试验方法

1.被试阀进液口压力缓慢上

升至单向阀开启,记录开启膜

时的最高压力读数。每个阅

进行三次测试

2.向被试阅进液口连续供液,

待压力为泵源公称压力且稳

定后,切断供液,使进液口压

力为零,记录压力计稳定后的

压力值,每个阔进行三次

使安全阀处于公称压力,对卸

载手把上的卸载力矩进行

使用卸载装置(扳手)卸载

高压密封:向被试阔供液至

公称压力的90%,切断供液

低压密封:向被试阀供液至

1MPa,切断供液

3.短时密封:在切断供液

1min后再记录

4.长时密封:在切断供液

10min~15min后读数、记时

先将安全阀压力调至公称压

力的110%,再对被试阅以不

大于10MPa的压力进行注

液,当通过流量达3L后,切断

供液。用增压器增压到安全

阅公称压力的110%后停止增

压,打开卸载阀卸液为一循

环,共试验1500次

1.型式检验:被试阀以安全阀

公称压力的2倍加载,稳压

2.出厂检验:被试阀以安全阀

公称压力的1.5倍加载,稳压

稳压罐容积为2L~

稳压罐容积为2L~

2.排除温度变化对压

力的影响

3.型式检验低压密封

压力为1MPa,出厂检

验低压密封压力为

MT112.2—2008

2产品出厂应进行出厂检验,检验由制造厂的质量检验部门进行,检验结果应记录归档备查,用户7.1.2

验收按出厂检验项目进行。

型式检验由国家授权的监督检验部门进行。凡属下列情况之一,应进行型式检验:新产品鉴定定型或老产品转厂试制时;正式生产后,如产品结构、材料、工艺有较大改变,可能影响产品性能时;产品停产三年以上再次生产时;产品正常生产每四年定期进行检验;用户对产品质量有重大异议时;国家质量监督部门和国家煤矿安全监察部门提出要求时。检验项目

出厂检验和型式检验项目和要求见表7。表7

外观质量

装配质量

清洁度

粗糙度

零件硬度

零件材质

检验项目

开启压力调定

小流量启溢闭特性

公称流量启溢闭特性

密封性能

应力循环

小流量溢流耐久性能

公称流量溢流耐久性能

防飞性能

单向阀开启、关闭性能

卸载阅卸载性能

卸载阅操作性能

密封性能

耐久性能

检验项目和要求

5.1.6,5.1.7

5.1.8,5.1.9

注;“√”表示检验,“×\表示不检验,“W”表示用户要求时检验。试验方法

按审批图样

按审批图样

按审批图样

按审批图样

出厂检验

型式检验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:26893—2010

中华人民共和国煤炭行业标准

MT112.2—2008

代替MT112--1993

矿用单体液压支柱

第2部分:阀

Hydraulic singlepropforcoal mine-Part 2:Thevalve

2009-12-11发布

国家安全生产监督管理总局

2010-07-01实施

本部分的第5.6条为强制性的,其余为推荐性的。MT112《矿用单体液压支柱》分为两个部分:第1部分:通用要求;

第2部分:阀。

本部分为MT112的第2部分。

MT112.2—2008

本部分是对MT112—1993《矿用单体液压支柱》的修订,本部分自实施之日起代替MT112-1993(有关阀的内容)。

本部分与MT112一1993相比,主要变化如下:一对支柱用阅的术语作了必要的增加和修改(见第3章);对支柱用阀的要求和试验方法作了必要的增加和修改(见1993年版的6.3,6.4及本版的第5章、第6章);

检验规则中采用了现行国家标准规定的抽样方案(见第7章)。本部分由中国煤炭工业协会科技发展部提出。本部分由煤炭行业煤矿专用设备标准化技术委员会归口。本部分由煤炭科学研究总院开采设计研究分院负责起草,煤炭科学研究总院检测研究分院、扬州万全机械有限公司、浙江衡州煤矿机械总厂有限公司、中煤邯郸煤矿机有限公司参加起草。本部分主要起草人:孟传明、冯立友、王国法、吕东林、翟京、万永杰、郑相辅、李玉岭。本部分所代替标准的历次版本发布情况为:MT112—1985、MT112-1993。

1范围

矿用单体液压支柱

第2部分:阀

MT112.2—2008

MT112的本部分规定了矿用单体液压支柱用阀的术语和定义、分类、要求、试验方法、检验规则、标志、包装和贮存。

本部分适用于矿用单体液压支柱用阀(以下简称阀)的制造、检验和评定。2规范性引用文件

下列文件中的条款通过MT112的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的客方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 197-2003

普通螺纹公差(ISO965-1:1998,MOD)GB/T321-—2005优先数和优先数系(ISO3:1973,IDT)GB/T699优质碳素结构钢

GB/T1184--1996

形状和位置公差未注公差值(eqvISO2768-2:1989)GB/T1220不锈钢棒

GB/T1239.2—1989

GB/T1800.3—1998

1:1988)

GB/T1804--2000

冷卷圆柱螺旋压缩弹簧技术条件极限与配合基础第3部分:标准公差和基本偏差数值表(eqvISO286-=般公差未注公差的线性和角度尺寸的公差(eqvIS02768-1:1989)GB/T2828.1一2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(ISO2859-1:1999,IDT)

GB/T2829—2002

2周期检验计数抽样程序及表(适应于对过程稳定性的检验)GB/T3077合金结构钢技术条件

GB/T3452.1液压气动用O形橡胶密封圈第1部分:尺寸系列及公差(GB/T3452.1一2005,ISO3601-1:2002,MOD)

液压气动用O形橡胶密封圈第2部分:外观质量检验规范GB/T3452.2

GB/T3452.3液压气动用O形橡胶密封圈沟槽尺寸

GB/T4423铜及铜合金拉制

JB/T3338.1液压件圆柱螺旋压缩弹簧技术条件MT76液压支架(柱)用乳化油、浓缩物及其高含水液压液MT/T154.1煤矿机电产品型号的编制导则和管理办法5单体液压支柱表面防腐蚀处理技术条件MT/T335

3术语和定义

下列术语和定义适用于MT112的本部分。1

MT112.2—2008

单向阀checkvalve

液体只能沿一个方向流动,另一方向不能通过的装置。3.2

安全阀safetyvalve

限制支柱内部液体压力,实现支柱工作阻力恒定的装置。3.3

unloadingvalve

卸载裁阀

控制支柱卸载回收和排除工作腔气体的装置。3.4

three-usevalves

三用阀

由单向阀、安全阀、卸载阀三种功能组合的阀。注:用来控制(外注式)单体液压支柱液压功能的装置。3.5

公称压力

nominalpressure

设计确定的阀的最大理论计算压力。3.6

安全阀调定压力

safetyvalveyieldpressure

支柱额定工作阻力规定的液体压力。注:该压力由安全阀来调定,在此压力下,安全阀应该工作。3.7

开启压力

crackingpressure

系统增压,当压力上升到阀开始打开,达一定流量时的压力。3.8

关闭压力

closingpressure

阀的进口压力下降到阀关闭所能保持的压力。3.9

卸载力矩

unloadingtorque

卸载阀载时,所需要的最小操作力矩。3.10

tnominal flowrate

公称流量

阀设计时允许的最大理论流量。4分类

4.1产品分类

阀按供液方式和工作液不同分为外供液式(简称外注式)阀和内供液式(简称内注式)阀。4.2产品型号

4.2.1产品型号的编制应符合MT/T154.1的规定。4.2.2产品型号主要由“产品类型代号”、“第一特征代号”、“第二特征代号”和“主参数代号”表示,如按此划分仍不能区分不同产品时,允许增加“补充特征代号”和“修改序号”以示区别。4.2.3产品型号的组成和排列方式如下:2

4.2.4产品型号组成和排列方式的说明:a)

修改序号

补充特征代号

主参数代号

第二特征代号

第一特征代号

产品类型代号

“产品类型代号”表明产品类别,阅用汉语拼音大写字母F表示;MT112.2—2008

“第一特征代号\表明阀按用途和功能不同的分类,“第二特征代号”表明阀按供液方式和工作液不同的分类;

“主参数代号”依次用阀的公称流量和公称压力两个参数表明,两个参数均用阿拉伯数字表示,参数之间用“/”符号隔开,公称流量的单位为升每分(L/min),公称压力的单位为兆帕(MPa);

“补充特征代号”表明阀按性能特征、结构特征不同的分类;“修改序号”表明产品结构有重大修改时作为识别之用,用带括号的大写英文字母(A)、(B)、(C)依次表示;

当几个单位同时设计出基本相同的产品需要区别时,应由负责具体产品的标准化技术归口单位决定以示区别。

常用阀的特征代号及说明见表1。表1

产品类型代号

F(阔)

第一特征代号

A(安全阀)

S(三用阀)

特征代号及说明

第二特征代号

N(内注式)

W(外注式))

阀类型号

口/口内注式安全阀

口/外注式三用阅

4.2.6对于其他组合阀和表1中没有给定代号新设计的阀,可按照4.2.3规定的方法编制,字母不应与表1重复。

型号编制示例:

示例:

FAN1.6/50表示公称流量为1.6L/min、公称压力为50MPa的内注式单体液压支柱用安全阀;FSW1.6/50表示公称流量为1.6L/min、公称压力为50MPa的外注式单体液压支柱用三用阀;FSW16/40表示公称流量为16L/min、公称压力为40MPa的外注式单体液压柱用三用阀。公称流量应符合表2的规定。

2公称流量系列

注:公称流量超出本系列80L/min时,应按GB/T321-2005中R10系列选用。31.5

单位为升每分

MT112.2—2008

4.2.9公称压力应符合表3的规定。16

表3公称压力系列

注;公称压力超出本系列63MPa时,应按GB/T321一2005中的R10系列选用。5要求

5.1一般要求

5.1.1产品应符合本部分的要求,并按照规定程序审批的图样和技术文件制造。50

单位为兆帕

5.1.2零件材料应符合GB/T699、GB/T1220、GB/T3077、GB/T4423的规定,且需经制造厂质检部门验收证明合格,才能用做阀的材料。在不降低产品质量的前提下,经设计单位同意允许代用。5.1.3标准件、外购件应符合阀的配套要求,应有合格证,制造厂对入厂的标准件、外购件应进行质量全检或抽检,并作记录,只有验收合格方可使用。5.1.4O形密封圈应符合GB/T3452.1、GB/T3452.2的规定,其余橡胶制品应符合图样及技术文件的要求。

5.1.5O形密封圈沟槽尺寸应符合GB/T3452.3的规定。5.1.6阀零件动密封副的表面粗糙度Ra值应不大于1.6μm。5.1.7

阀零件静密封副的表面粗糙度Ra值应不大于3.2μm。5.1.8

阀零件动密封副的尺寸精度等级应不低于GB/T1800.3一1998中IT9级的规定。阀零件静密封副的尺寸精度等级应不低于GB/T1800.3-1998中IT9级的规定。图样中未注公差的线性和角度尺寸的公差应符合GB/T1804一2000的规定,凡属包容和被包容者应符合m级的规定,无装配关系的可采用c级。图样中形状和位置公差未注明公差值的机加工尺寸应符合GB/T1184一1996中K级的5.1.11

规定。

普通螺纹配合采用GB/T197—2003中6H/6g,电镀螺纹配合应符合GB/T197—2003中电镀螺纹的规定。

5.1.13弹赞应符合GB/T1239.2—1989的规定,未注明技术要求的按GB/T1239.2—1989中一级精度检查。压力阀中定值弹簧应符合JB/T3338.1的规定。5.1.14表面防魔层应符合MT/T335的规定。5.1.15外注式支柱用阀工作液采用MT76中所规定的乳化油或浓缩物与中性软水按质量比为2:98或5:95配制的高含水液压液。在工厂或实验室试验时,质量比为5:95。出厂检验时,允许用防锈低凝N7液压油。

5.1.16内注式支柱用阀工作液为专用防锈低凝N7液压油。5.2外观质量

阀的各连接部位应光滑、无毛刺,外部表面清洁,无污物、无碴碰、无锈斑。5.3装配质量

5.3.1零件经检验合格后方可装配,对于因保管或运输不当而造成的变形、摔伤、擦伤、锈蚀等影响产品质量的零件不应用于装配。

5.3.2零件装配前应进行仔细清洗,并按图样及技术文件的规定进行装配。运动件、螺纹连接件应动4

作灵活,不应有别卡现象。

5.4清洁度

MT112.2—2008

每件阀内腔清洗残留物不应超过10mg(内注式支柱用阀为安全阀、卸载阀和活塞组件)。5.5零件硬度

阀零件的硬度应符合设计要求。5.6阀的性能

安全阀性能要求见表5。

单向阀、卸载阀性能要求见表6。6试验方法

6.1一般要求

一次。

试验所用的供液系统及试验设备应符合被试件的试验要求。试验用工作液,根据阀的类型和要求,采用5.1.15,5.1.16规定的工作液。试验全过程中,工作液的温度应保持在10℃~50℃。工作液采用0.125mm精度的过滤器及磁性过滤装置过滤。测压点应靠近被试阀的进(出)液口,距离不大于10d(d为进液口直径)。测压点与测量仪表连接时应排除连接管道中的空气,在检验之前,工作液至少在阀内通过用于测试的仪器、仪表、测量工具应符合相关器具的计量规程,并要溯源到国家级的计量基准,测试器具应定期检验,误差应满足相关器具精度等级的要求。6.1.8

测量精度采用C级,测量系统的允许误差应符合表4的规定。表4测量系统的允许系统误差

测量参量

流量,%

压力(表压力≥0.2MPa),%

温度,℃

6.2外观质量

外观用目测。

6.3装配质量

主要连接螺纹采用专用止、通螺纹环规等常规方法测量,其他用目测,6.4清洁度

在洁净的环境下,将阀解体清洗各个零件,清洗后的溶液以0.125mm精度的网过滤残留物,然后烘干称重。

6.5安全阀试验方法

安全阀试验方法见表5。

MT112.2—2008

试验项目

开启压力调定

小流量启溢闭

公称流量启溢

闭特性

密封性能

表5安全阀性能要求及试验方法

性能要求

开启压力值应为公称压力的

±1MPa

1.开启压力应不大于公称压力

的110%,最小值应不小于公称

压力的90%

2.曲线全长压力波动值应不大

于公称压力的10%

3.关闭压力应不小于公称压力

的90%

1.公称流量小于或等于4L/min

的阀,启溢压力及曲线全长最大压力值不超过公称压力的

120%,最小压力值应不小于公

称压力的90%

2.公称流量大于或等于10L/min

且小于或等于16L/min的阀,

启溢压力及曲线全长最大压力

值不超过公称压力的125%,最

小压力值应不小于公称压力

的90%

3.公称流量大于16L/min的

阅,启溢压力及曲线全长最大压力值不应超过公称压力的

125%,最小压力值应不小于公

称压力的90%

4.关闭压力应不小于公称压力

的90%

1.不作耐久性能试验的被试阀,密封2min和2h;作耐久性能试

验的被试阀,试验前密封2min,试验后密封4h

2.低压密封:2min无压降;2h

和4h压降均不超过10%,无

3.高压密封;2min无压降;2h

和4h压降均不超过2%,无

试验方法

在0.04L/min的流量下,调

定安全阀的开启压力

调节油源,使系统压力高于被

试阔公称压力的1.2倍以上,

在0.04L/min的流量速率

下,对阀加载直至开启溢流,

当连续溢流总量大于0.3L

时,迅速切断供液,至压力计

值稳定为止为试验全过程。bzxz.net

记录全过程的压力-流量特性

曲线,每个阀进行三次测试

调节油源,使系统压力高于被

试阀公称压力的1.2倍以上,

系统流量为被试阀公称流量,

试验时系统压力上升梯度为

120MPa/s~160MPa/s使阅

开启,溢流时间至少5s,然后

切断供液,至压力计稳定为

止,为试验全过程。将全过程

的压力变化用曲线记录,每个

阅进行三次测试

高压密封:向被试阅供液至

公称压力的90%,切断供液

2.低压密封:向被试阅供液至

1MPa,切断供液

3.短时密封:在切断供液

1min后读数、计时

4.长时密封:在切断供液

10min~15min后读数、计时

1.稳压罐容积为2L~

2.确定作耐久性能试

验的被试阀,此处压力

流量特性试验项目

3.液压试验回路在满

足要求流量的条件下,

允许以压力(MPa)-时

间(min)曲线代替压力-

流量曲线

4.被试阀(出厂检验合

格的产品,自发货之日

起)存放三个月内,其

性能应能满足表5序号

2.3的性能要求

5.出厂检验合格的阀,

出厂时应按用户要求

调定开启压力

1.稳压罐容积为2L~

2.排除温度变化对压

力的影响

3.型式检验低压密封

压力为1MPa,出厂检

验低压密封压力为

试验项目

应力循环

小流量溢

公称流量

防飞性能

性能要求

表5(续)

试验后应满足表5序号2中的

要求3和序号4的要求

试验后应满足表5序号2、4的

试验后应满足表5序号3、4的

无泄液及零件损坏

零件不得飞出

6单向阀、卸载阀试验方法

单向阀、卸载阀的试验方法见表6。试验方法

以0.04L/min的流量对被试

阅加载,压力由零增压到阅的

公称压力使阀溢流,然后卸

载,使压力为零,为一次应力

循环,共试验3000次

以0.1L/min流量对被试阀

加载至溢流,每次溢流1L,然

后卸载。使累计总流量达

300L,每溢流10L应绘制

条曲线,其他各次用监测仪表

以公称流量对被试阅加载至

溢流,每次通流时间不少于

5s,共试验100次,曲线数量

不少于10条,其他各次用监

测仪表记录

1.型式检验:先将被试阀调

死,使之不能溢流,再以2倍

安全阀公称压力对阀加载,稳

压5min

2.出厂检验:先将被试阀调

死,使之不能溢流,再以1.5倍

安全阀公称压力对阀加载,稳

压5min

1.先将被试阀调死,使之不能

溢流,再以大于2倍公称压力

对阅进行加载,直至阅破坏或

加载至2.5倍公称压力

2.外注式支柱阀应组装后整

体进行防飞性能试验

MT112.2—2008

应力循环和小流量

溢流耐久性能试验可

分开进行,也可同时

2.如果两项试验同时

进行,溢流曲线必须记

录1L以上的变化过程

3.流量小于或等于

1L/min的安全阀,不

作公称流量溢流试验

MT112.2—2008

试验项目

单向阀开启、关闭

卸载阀卸载性能

卸载阅操作性能

密封性能

耐久性能

检验规则

7.1检验分类

表6单向阀、卸载阀性能要求及试验方法性能要求

1.单向阀开启压力值应不大

于1MPa

2.单向阀关闭压力应不小于

进液压力的95%

卸载力矩应小于200N·m

卸载、复位可靠,操作灵活无

1.不作耐久性能试验的被试

阀,密封2min和2h:作耐久

性能试验的被试阀,试验前密

封2min,试验后密封4h

2.低压密封:2min无压降;

2h和4h压降均不超过

10%,无渗漏

3.高压密封:2min无压降;

2h和4h压降均不超过2%,

无渗漏

试验后应满足表6序号4的

性能要求

无泄液及零件损坏

7.1.1产品检验分为出厂检验和型式检验。8

试验方法

1.被试阀进液口压力缓慢上

升至单向阀开启,记录开启膜

时的最高压力读数。每个阅

进行三次测试

2.向被试阅进液口连续供液,

待压力为泵源公称压力且稳

定后,切断供液,使进液口压

力为零,记录压力计稳定后的

压力值,每个阔进行三次

使安全阀处于公称压力,对卸

载手把上的卸载力矩进行

使用卸载装置(扳手)卸载

高压密封:向被试阔供液至

公称压力的90%,切断供液

低压密封:向被试阀供液至

1MPa,切断供液

3.短时密封:在切断供液

1min后再记录

4.长时密封:在切断供液

10min~15min后读数、记时

先将安全阀压力调至公称压

力的110%,再对被试阅以不

大于10MPa的压力进行注

液,当通过流量达3L后,切断

供液。用增压器增压到安全

阅公称压力的110%后停止增

压,打开卸载阀卸液为一循

环,共试验1500次

1.型式检验:被试阀以安全阀

公称压力的2倍加载,稳压

2.出厂检验:被试阀以安全阀

公称压力的1.5倍加载,稳压

稳压罐容积为2L~

稳压罐容积为2L~

2.排除温度变化对压

力的影响

3.型式检验低压密封

压力为1MPa,出厂检

验低压密封压力为

MT112.2—2008

2产品出厂应进行出厂检验,检验由制造厂的质量检验部门进行,检验结果应记录归档备查,用户7.1.2

验收按出厂检验项目进行。

型式检验由国家授权的监督检验部门进行。凡属下列情况之一,应进行型式检验:新产品鉴定定型或老产品转厂试制时;正式生产后,如产品结构、材料、工艺有较大改变,可能影响产品性能时;产品停产三年以上再次生产时;产品正常生产每四年定期进行检验;用户对产品质量有重大异议时;国家质量监督部门和国家煤矿安全监察部门提出要求时。检验项目

出厂检验和型式检验项目和要求见表7。表7

外观质量

装配质量

清洁度

粗糙度

零件硬度

零件材质

检验项目

开启压力调定

小流量启溢闭特性

公称流量启溢闭特性

密封性能

应力循环

小流量溢流耐久性能

公称流量溢流耐久性能

防飞性能

单向阀开启、关闭性能

卸载阅卸载性能

卸载阅操作性能

密封性能

耐久性能

检验项目和要求

5.1.6,5.1.7

5.1.8,5.1.9

注;“√”表示检验,“×\表示不检验,“W”表示用户要求时检验。试验方法

按审批图样

按审批图样

按审批图样

按审批图样

出厂检验

型式检验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。