MT/T 1094-2008

基本信息

标准号: MT/T 1094-2008

中文名称:煤用盘式加压过滤机

标准类别:煤炭行业标准(MT)

标准状态:现行

发布日期:2009-12-11

出版语种:简体中文

下载格式:.rar .pdf

下载大小:2269468

标准分类号

关联标准

出版信息

出版社:煤炭工业出版社

标准价格:0.0 元

出版日期:2010-07-01

相关单位信息

发布部门:国家安全生产监督管理总局

标准简介

MT/T 1094-2008 煤用盘式加压过滤机 MT/T1094-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS73.120

备案号:26897—2010

中华人民共和国煤炭行业标准

MT/T1094—2008

煤用盘式加压过滤机

Pressurediskfilterforcoaluse2009-12-11发布

国家安全生产监督管理总局

2010-07-01实施

本标准由中国煤炭工业协会科技发展部提出。本标准由煤炭行业煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭科学研究总院唐山研究院。本标准主要起草人:李山文、顾颖蓓、李小明、盂庆丰、赵良兴。MT/T1094—2008

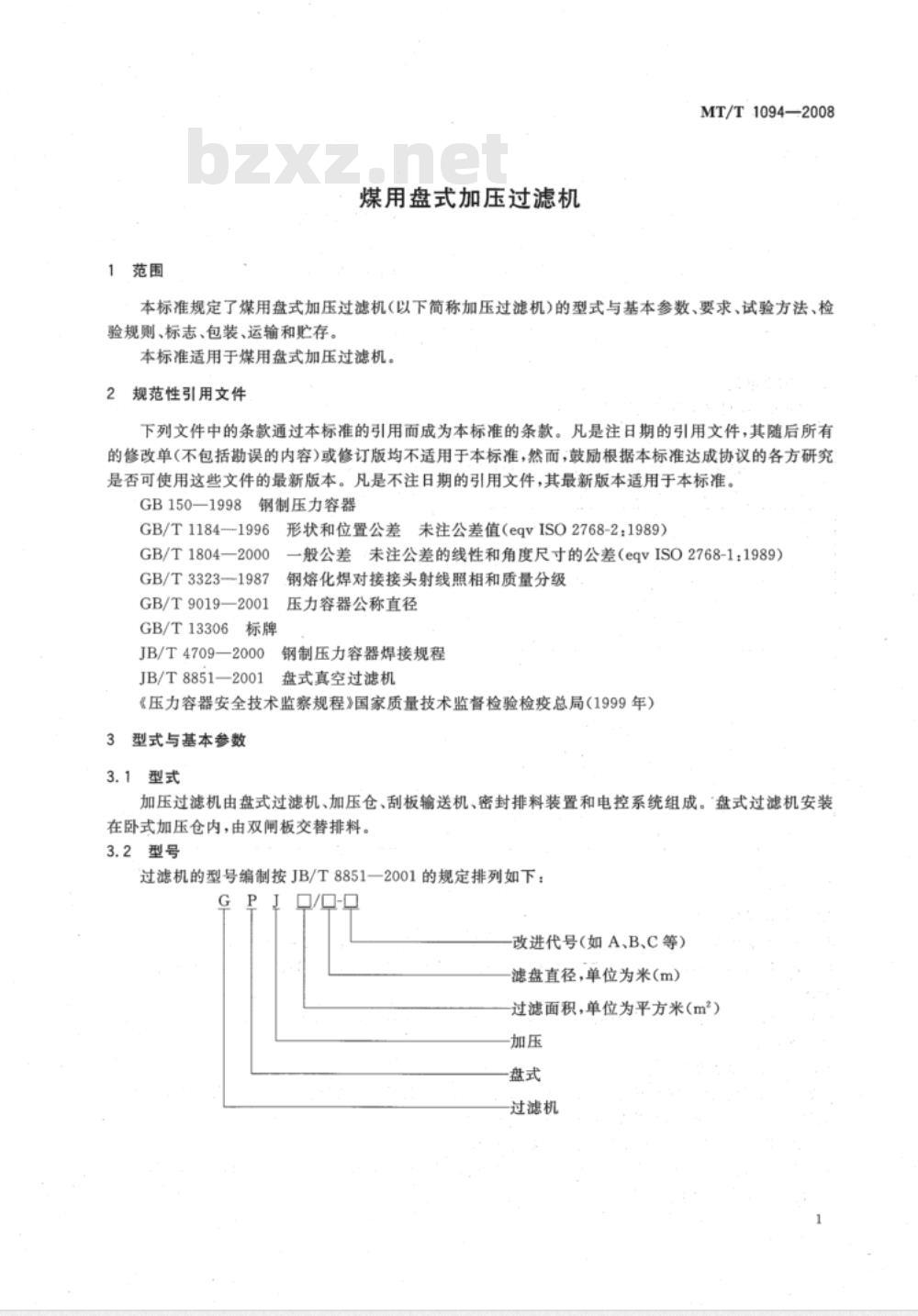

1范围

煤用盘式加压过滤机

MT/T1094—2008

本标准规定了煤用盘式加压过滤机(以下简称加压过滤机)的型式与基本参数、要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于煤用盘式加压过滤机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150—1998钢制压力容器

GB/T 11841996

GB/T1804—2000

GB/T33231987

GB/T9019—2001

GB/T13306

JB/T4709—2000

JB/T8851—2001

形状和位置公差未注公差值(eqvISO2768-2:1989)一般公差未注公差的线性和角度尺寸的公差(eqvISO2768-11989)钢熔化焊对接接头射线照相和质量分级压力容器公称直径

钢制压力容器焊接规程

盘式真空过滤机

《压力容器安全技术监察规程》国家质量技术监督检验检疫总局(1999年)3型式与基本参数

3.1型式

加压过滤机由盘式过滤机、加压仓、刮板输送机、密封排料装置和电控系统组成。盘式过滤机安装在卧式加压仓内,由双闸板交替排料。3.2型号

过滤机的型号编制按JB/T8851一2001的规定排列如下:G

改进代号(如A、B、C等)

滤盘直径,单位为米(m)

过滤面积,单位为平方米(m)

过滤机

MT/T1094-—2008

示例:

3.3基本参数

CPI120/3-9

加压过滤机的基本参数见表1。

过滤面积

滤盘直径

基本要求

滤盘数量

加压仓直径

主轴转速

改进代号为C型

滤盘直径为3m

过滤而积为120m2

过滤机

装机功率

最大工作压力

人料浓度

200~400

4.1.1产品应符合本标准的规定,并严格按照经规定程序批准的图样及技术文件制造。滤液浓度

4.1.2原材料、外购件应符合国家有关标准的规定,并有制造厂质量检验部门的检验合格记录或合格证。

4.1.3机加工件未注尺寸公差按GB/T1804—2000中m级规定,未注形位公差按GB/T1184—1996中k级规定。

4.2压力容器的要求

4.2.1加压仓、密封排料闸门、反吹风包属于压力容器,其设计、制造、检验按《压力容器安全技术监察规程》、GB150—1998及压力容器相关标准执行。4.2.2焊接按JB/T4709—2000的相关规定执行。4.2.3压力容器A、B类焊缝应进行100%射线或超声检测,并按GB33231987的规定,射线检测Ⅱ级为合格,超声检测I级为合格。2

4.2.4焊缝和各密封结合面不许有渗漏现象。4.2.5压力容器直径按GB/T9019—2001的规定确定。4.3主要零部件要求

4.3.1加压仓

MT/T1094-2008

4.3.1.1加压仓照明灯具应有防水、防爆功能,安装位置应在由视镜能观察仓内过滤机运转情况的部位,满足仓内安装、检修设备的照明要求。4.3.1.2快开门应开关灵活,不得有卡阻现象,并能保证加压仓的密封要求。4.3.1.3

视镜玻璃应能满足加压仓的承压要求。4.3.2盘式过滤机

过滤轴各滤液通道、密封连接处以及过滤机的槽体,不得有渗漏现象。工作中分配阀静片与过滤轴动片的接触面在有润滑的情况下应密封良好。刮刀与滤扇的间隙为2mm~4mm,并与滤扇平行。滤布安装后应有张紧力,表面平整,不应出现漏隙和皱褶。导向块与滤扇导轨工作中应无逆向卡阻现象。矿浆槽槽帮上沿与水平面的平行度误差应小于2/1000。润滑系统工作可靠,油路通畅,各润滑点供油良好。所有转动部分运转灵活、平稳、无异常现象。4.3.3刮板输送机

4mm。

刮板输送机底板应铺设耐磨、防锈材料,其底板和侧板应平整坚固,平面度误差应小于圆环链轮应为高强度耐磨材料,齿面硬度HRC=41~46,淬硬层深度大于3mm,相邻两链窝4.3.3.2

中心线角度偏差不大于士30,链窝底面的不平度不大于1mm,链窝宽度的中心线对理论位置的不对称度不大于1mm。

4.3.3.3刮板工作中应运行自如,无卡碰。圆环链松紧合适,圆环链轮与圆环链啮合应平稳、无跳链和掉链现象。

4.3.3.4转动部分运转灵活、无异常现象。4.3.4密封排料闸门

密封排料闸门内壁应镶衬防锈、防粘材料或喷涂防锈、防粘涂料。4.3.4.11

充气密封圈在无约束状态下可耐压为0.4MPa;管体断面变形均匀,不允许有突变。闸板的密封平面的平面度误差应小于0.4mm。安装后的充气密封圈在非工作状态下与闻板密封面的间隙应在1mm~3mm之间。托轨、托轮与闸板接触均匀,工作时托轮转动的数量应≥90%。4.3.4.5.

上下闻闸板往复动作应平稳,阻力均匀,无冲击现象。液压系统运转应稳定,油缸应无爬行现象,油温小于50℃,卸荷压力不大于1.5MPa,电磁阀换向灵活准确。

4.3.4.8液压系统应设有闭锁装置,避免上下闸板同时打开。4.3.5电气控制系统

4.3.5.1应具有可靠的漏电保护、电动执行器的过载和短路保护功能。4.3.5.2

能完成整机的各种动作、各动作之间的闭锁和过程控制。5试验方法

5.1尺寸及形位公差用与公称尺寸和精度相适应的常规量具和仪器测量。5.2加压仓、密封排料闸门、反吹风包的压力试验按GB150一1998和《压力容器安全技术监察规程》3

MT/T1094—2008

的相关规定进行。其承压能力应满足设计要求。释压后无变形和损伤。5.3在压力容器通入压缩空气后,用触觉检查压力容器各密封环节和焊缝是否有漏风现象。5.4-接通加压仓内照明灯,站在加压仓外平台上,检查照明灯的安装位置是否能满足要求。5.5在加压仓无压状态下,检查快开门是否开关灵活。5.6向组装后的盘式过滤机矿浆槽内注清水至主轴中线位,在主轴运转过程中检查矿浆槽、主轴密封等是否有渗漏。

5.7用着色法检验分配阀静片与过滤轴动片的密封性能,两者接触斑点每平方厘米不少于三个点,且分布均匀。

检查滤布的松紧程度,有无漏隙和褶皱现象。5.8

启动主轴缓慢转动,目测导向块与导轨的工作情况,有无逆向卡阻现象。5.9

启动润滑脂泵,运转10min后,旋松各润滑点的接头,观察是否有润滑脂流出。5.10

用手盘车使各传动部分缓慢转动,达到灵活、无卡碰现象。检查刮板链张紧程度。

连续运转4h,观察圆环链轮与圆环链的啮合状况。在上下闸板打开状态下,向充气密封圈通入压缩空气至加压仓工作压力的0.4MPa,观寨是否有爆裂、漏气现象,充气密封圈密封面的变形是否均匀,有无局部突起。5在加压仓无压状态,启动液压系统,手动操作上下闸板打开,观察上下闸板是否不执行同时打开5.15

动作。

5.16启动液压系统,开关上下阅板,检查下列项目:a)

统计旋转托轮的数量;

观察闸板运动速度是否有爬行现象;记录液压站压力表的卸荷压力;液压站连续运转4h后,用温度计测量进油箱的温度。通过模拟器检查电气控制系统是否正常。检验规则

6.1检验分类

产品检验分出厂检验和型式检验两类。表2

检验项目

焊缝质量

压力容器

焊缝无损检测

耐压试验

密封性能

照明灯要求

快开门要求

技术要求

试验方法

检验项目

出厂检验

型式检验

盘式过滤机

板输送机

密封排料闸门

检验项目

各密封环节的密封性能

动静片的密封

刮刀与德扇间隙

滤布安装要求

导向块与滤扇导轨的工作要求

矿浆槽楷帮上沿与水平面的平行度误差润滑系统

转动是否灵活

刮板、链轮、链条的工作要求

转动是否灵活

充气密封圈检测

闻板密封面的平面度

闻板与充气密封圈的间

俩板与托轮、托轨的工作要求

闻板动作要求

液压系统工作要求

液压系统闭锁装置

电气控制系统

注:表中“/”表示检验,“”表示不检验。6.2出厂检验

表2(续)

技术要求

试验方法

5.12,5.13

5.16 c),5.16 d)

MT/T1094-2008wwW.bzxz.Net

检验项目

出厂检验

型式检验

每台产品应经制造厂质量检验部门检验合格后方能出厂,并附有证明产品质量合格的文件。产品出厂检验时,要进行4h空负荷试车。出厂检验项目见表2。

型式检验

有下列情况之一时,应进行型式检验:新产品或老产品转厂生产的试制定型;正式生产后,如结构、材料、工艺等有较大改变,可能影响产品性能时;正式生产的产品每隔五年时;

产品长期停产后,恢复生产时;国家质量监督机构提出进行型式检验要求时;出厂检验结果与上次型式检验结果有较大差异时。型式检验项目见表2。

型式检验台数为一台,从出厂检验合格的产品中抽取。判定规则

出厂检验和型式检验项目全部符合本标准的规定方可判定为合格产品。5

MT/T1094-2008

6.4.2对于判定不合格的项目(属于压力容器的零部件除外)允许返修,返修项目检验合格后可判定为合格产品。

7标志、包装、运输和贮存

7.1属于压力容器的部分,其质量证明书、标志、包装、运输按GB150一1998的规定。7.2经检验合格的产品应在其机身的明显位置固定产品标牌,标牌的型式和尺寸应符合GB/T13306的规定。

7.3标牌至少应标明以下内容:

a)产品名称和型号;

主要技术特征;

制造厂名称;

出厂日期和编号。

产品应拆卸成便于运输的形式发货。标记电动机的旋转方向。

拆卸之前应将各部件打上装配位置的标记。外露加工面和内部加工面均涂防锈油,外露管口用塑料布包扎。所有电动机减速器等机电设备应做防雨包装。随机文件要用塑料袋封装并放入包装箱内,随机文件应包括以下内容:8)

产品合格证书;

加压过滤机安装总图;

安装使用说明书;

装箱单。

产品发货包装箱须注明下列内容:a)

收货单位名称及其地址;

产品型号和名称;

净重、毛重、包装编号、外形尺寸和运输贮存标记;制造厂名称,出厂编号和日期。产品的包装应能满足陆路和水路运输的要求,2产品在运输、贮存过程中不得与酸、碱等腐蚀性物质接触,不应受剧烈振动、撞击。露天存放时应7.12

有防雨措施。

7.13产品存放一年应进行一次保养。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:26897—2010

中华人民共和国煤炭行业标准

MT/T1094—2008

煤用盘式加压过滤机

Pressurediskfilterforcoaluse2009-12-11发布

国家安全生产监督管理总局

2010-07-01实施

本标准由中国煤炭工业协会科技发展部提出。本标准由煤炭行业煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭科学研究总院唐山研究院。本标准主要起草人:李山文、顾颖蓓、李小明、盂庆丰、赵良兴。MT/T1094—2008

1范围

煤用盘式加压过滤机

MT/T1094—2008

本标准规定了煤用盘式加压过滤机(以下简称加压过滤机)的型式与基本参数、要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于煤用盘式加压过滤机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB150—1998钢制压力容器

GB/T 11841996

GB/T1804—2000

GB/T33231987

GB/T9019—2001

GB/T13306

JB/T4709—2000

JB/T8851—2001

形状和位置公差未注公差值(eqvISO2768-2:1989)一般公差未注公差的线性和角度尺寸的公差(eqvISO2768-11989)钢熔化焊对接接头射线照相和质量分级压力容器公称直径

钢制压力容器焊接规程

盘式真空过滤机

《压力容器安全技术监察规程》国家质量技术监督检验检疫总局(1999年)3型式与基本参数

3.1型式

加压过滤机由盘式过滤机、加压仓、刮板输送机、密封排料装置和电控系统组成。盘式过滤机安装在卧式加压仓内,由双闸板交替排料。3.2型号

过滤机的型号编制按JB/T8851一2001的规定排列如下:G

改进代号(如A、B、C等)

滤盘直径,单位为米(m)

过滤面积,单位为平方米(m)

过滤机

MT/T1094-—2008

示例:

3.3基本参数

CPI120/3-9

加压过滤机的基本参数见表1。

过滤面积

滤盘直径

基本要求

滤盘数量

加压仓直径

主轴转速

改进代号为C型

滤盘直径为3m

过滤而积为120m2

过滤机

装机功率

最大工作压力

人料浓度

200~400

4.1.1产品应符合本标准的规定,并严格按照经规定程序批准的图样及技术文件制造。滤液浓度

4.1.2原材料、外购件应符合国家有关标准的规定,并有制造厂质量检验部门的检验合格记录或合格证。

4.1.3机加工件未注尺寸公差按GB/T1804—2000中m级规定,未注形位公差按GB/T1184—1996中k级规定。

4.2压力容器的要求

4.2.1加压仓、密封排料闸门、反吹风包属于压力容器,其设计、制造、检验按《压力容器安全技术监察规程》、GB150—1998及压力容器相关标准执行。4.2.2焊接按JB/T4709—2000的相关规定执行。4.2.3压力容器A、B类焊缝应进行100%射线或超声检测,并按GB33231987的规定,射线检测Ⅱ级为合格,超声检测I级为合格。2

4.2.4焊缝和各密封结合面不许有渗漏现象。4.2.5压力容器直径按GB/T9019—2001的规定确定。4.3主要零部件要求

4.3.1加压仓

MT/T1094-2008

4.3.1.1加压仓照明灯具应有防水、防爆功能,安装位置应在由视镜能观察仓内过滤机运转情况的部位,满足仓内安装、检修设备的照明要求。4.3.1.2快开门应开关灵活,不得有卡阻现象,并能保证加压仓的密封要求。4.3.1.3

视镜玻璃应能满足加压仓的承压要求。4.3.2盘式过滤机

过滤轴各滤液通道、密封连接处以及过滤机的槽体,不得有渗漏现象。工作中分配阀静片与过滤轴动片的接触面在有润滑的情况下应密封良好。刮刀与滤扇的间隙为2mm~4mm,并与滤扇平行。滤布安装后应有张紧力,表面平整,不应出现漏隙和皱褶。导向块与滤扇导轨工作中应无逆向卡阻现象。矿浆槽槽帮上沿与水平面的平行度误差应小于2/1000。润滑系统工作可靠,油路通畅,各润滑点供油良好。所有转动部分运转灵活、平稳、无异常现象。4.3.3刮板输送机

4mm。

刮板输送机底板应铺设耐磨、防锈材料,其底板和侧板应平整坚固,平面度误差应小于圆环链轮应为高强度耐磨材料,齿面硬度HRC=41~46,淬硬层深度大于3mm,相邻两链窝4.3.3.2

中心线角度偏差不大于士30,链窝底面的不平度不大于1mm,链窝宽度的中心线对理论位置的不对称度不大于1mm。

4.3.3.3刮板工作中应运行自如,无卡碰。圆环链松紧合适,圆环链轮与圆环链啮合应平稳、无跳链和掉链现象。

4.3.3.4转动部分运转灵活、无异常现象。4.3.4密封排料闸门

密封排料闸门内壁应镶衬防锈、防粘材料或喷涂防锈、防粘涂料。4.3.4.11

充气密封圈在无约束状态下可耐压为0.4MPa;管体断面变形均匀,不允许有突变。闸板的密封平面的平面度误差应小于0.4mm。安装后的充气密封圈在非工作状态下与闻板密封面的间隙应在1mm~3mm之间。托轨、托轮与闸板接触均匀,工作时托轮转动的数量应≥90%。4.3.4.5.

上下闻闸板往复动作应平稳,阻力均匀,无冲击现象。液压系统运转应稳定,油缸应无爬行现象,油温小于50℃,卸荷压力不大于1.5MPa,电磁阀换向灵活准确。

4.3.4.8液压系统应设有闭锁装置,避免上下闸板同时打开。4.3.5电气控制系统

4.3.5.1应具有可靠的漏电保护、电动执行器的过载和短路保护功能。4.3.5.2

能完成整机的各种动作、各动作之间的闭锁和过程控制。5试验方法

5.1尺寸及形位公差用与公称尺寸和精度相适应的常规量具和仪器测量。5.2加压仓、密封排料闸门、反吹风包的压力试验按GB150一1998和《压力容器安全技术监察规程》3

MT/T1094—2008

的相关规定进行。其承压能力应满足设计要求。释压后无变形和损伤。5.3在压力容器通入压缩空气后,用触觉检查压力容器各密封环节和焊缝是否有漏风现象。5.4-接通加压仓内照明灯,站在加压仓外平台上,检查照明灯的安装位置是否能满足要求。5.5在加压仓无压状态下,检查快开门是否开关灵活。5.6向组装后的盘式过滤机矿浆槽内注清水至主轴中线位,在主轴运转过程中检查矿浆槽、主轴密封等是否有渗漏。

5.7用着色法检验分配阀静片与过滤轴动片的密封性能,两者接触斑点每平方厘米不少于三个点,且分布均匀。

检查滤布的松紧程度,有无漏隙和褶皱现象。5.8

启动主轴缓慢转动,目测导向块与导轨的工作情况,有无逆向卡阻现象。5.9

启动润滑脂泵,运转10min后,旋松各润滑点的接头,观察是否有润滑脂流出。5.10

用手盘车使各传动部分缓慢转动,达到灵活、无卡碰现象。检查刮板链张紧程度。

连续运转4h,观察圆环链轮与圆环链的啮合状况。在上下闸板打开状态下,向充气密封圈通入压缩空气至加压仓工作压力的0.4MPa,观寨是否有爆裂、漏气现象,充气密封圈密封面的变形是否均匀,有无局部突起。5在加压仓无压状态,启动液压系统,手动操作上下闸板打开,观察上下闸板是否不执行同时打开5.15

动作。

5.16启动液压系统,开关上下阅板,检查下列项目:a)

统计旋转托轮的数量;

观察闸板运动速度是否有爬行现象;记录液压站压力表的卸荷压力;液压站连续运转4h后,用温度计测量进油箱的温度。通过模拟器检查电气控制系统是否正常。检验规则

6.1检验分类

产品检验分出厂检验和型式检验两类。表2

检验项目

焊缝质量

压力容器

焊缝无损检测

耐压试验

密封性能

照明灯要求

快开门要求

技术要求

试验方法

检验项目

出厂检验

型式检验

盘式过滤机

板输送机

密封排料闸门

检验项目

各密封环节的密封性能

动静片的密封

刮刀与德扇间隙

滤布安装要求

导向块与滤扇导轨的工作要求

矿浆槽楷帮上沿与水平面的平行度误差润滑系统

转动是否灵活

刮板、链轮、链条的工作要求

转动是否灵活

充气密封圈检测

闻板密封面的平面度

闻板与充气密封圈的间

俩板与托轮、托轨的工作要求

闻板动作要求

液压系统工作要求

液压系统闭锁装置

电气控制系统

注:表中“/”表示检验,“”表示不检验。6.2出厂检验

表2(续)

技术要求

试验方法

5.12,5.13

5.16 c),5.16 d)

MT/T1094-2008wwW.bzxz.Net

检验项目

出厂检验

型式检验

每台产品应经制造厂质量检验部门检验合格后方能出厂,并附有证明产品质量合格的文件。产品出厂检验时,要进行4h空负荷试车。出厂检验项目见表2。

型式检验

有下列情况之一时,应进行型式检验:新产品或老产品转厂生产的试制定型;正式生产后,如结构、材料、工艺等有较大改变,可能影响产品性能时;正式生产的产品每隔五年时;

产品长期停产后,恢复生产时;国家质量监督机构提出进行型式检验要求时;出厂检验结果与上次型式检验结果有较大差异时。型式检验项目见表2。

型式检验台数为一台,从出厂检验合格的产品中抽取。判定规则

出厂检验和型式检验项目全部符合本标准的规定方可判定为合格产品。5

MT/T1094-2008

6.4.2对于判定不合格的项目(属于压力容器的零部件除外)允许返修,返修项目检验合格后可判定为合格产品。

7标志、包装、运输和贮存

7.1属于压力容器的部分,其质量证明书、标志、包装、运输按GB150一1998的规定。7.2经检验合格的产品应在其机身的明显位置固定产品标牌,标牌的型式和尺寸应符合GB/T13306的规定。

7.3标牌至少应标明以下内容:

a)产品名称和型号;

主要技术特征;

制造厂名称;

出厂日期和编号。

产品应拆卸成便于运输的形式发货。标记电动机的旋转方向。

拆卸之前应将各部件打上装配位置的标记。外露加工面和内部加工面均涂防锈油,外露管口用塑料布包扎。所有电动机减速器等机电设备应做防雨包装。随机文件要用塑料袋封装并放入包装箱内,随机文件应包括以下内容:8)

产品合格证书;

加压过滤机安装总图;

安装使用说明书;

装箱单。

产品发货包装箱须注明下列内容:a)

收货单位名称及其地址;

产品型号和名称;

净重、毛重、包装编号、外形尺寸和运输贮存标记;制造厂名称,出厂编号和日期。产品的包装应能满足陆路和水路运输的要求,2产品在运输、贮存过程中不得与酸、碱等腐蚀性物质接触,不应受剧烈振动、撞击。露天存放时应7.12

有防雨措施。

7.13产品存放一年应进行一次保养。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。