JB/T 6446-1992

基本信息

标准号: JB/T 6446-1992

中文名称:真空阀门 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for vacuum valves

标准状态:已作废

发布日期:1992-07-20

实施日期:1993-01-01

作废日期:2005-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2996953

标准分类号

中标分类号:机械>>通用机械与设备>>J78真空技术与设备

出版信息

页数:10页

标准价格:15.0 元

相关单位信息

标准简介

JB/T 6446-1992 真空阀门 技术条件 JB/T6446-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T6446—92

真空阀门

1992-07-20发布

技术条件

1993-01-01实施

中华人民共和国机械电子工业部发布

中华人民共和国机械行业标准

技术条件

真空阀门扌

1主题内容与适用范围

JB/T6446-92

代替ZBJ78005—87

ZBJ78006—87

本标准规定了真空阀门的技术要求,测试方法,检验规则及标志、包装、贮存等。本标准适用于JB/T4077~4080、JB/T4083和JB/T5410规定的1×10-5~1×10*Pa真空系统中的各种高、低真空阀门(以下简称阀门)。2引用标准

GB6070

GB/T13306

JB1090

JB1091

JB1092

JB/T4077

JB/T4078

JB/T4079

JB/T4080

JB/T4083

JB/T5410

3技术要求

蒸汽流真空泵抽气速率(体积流率)测试方法真空法兰

牵引电磁铁

J型真空用橡胶密封圈型式及尺寸JO型和骨架型真空用橡胶密封圈型式及尺寸O型真空用橡胶密封圈型式及尺寸高真空插板阀型式与基本参数

高真空挡板阀型式与基本参数

高真空蝶阀型式与基本参数

高真空电磁阀型式与基本参数

真空电磁带充气阀型式与基本参数低真空电磁压差充气阀型式与基本参数阀门应符合本标准的要求,并按照经规定程序批准的图样及技术文件制造。3.1

阀门工作温度为5~40℃。

阀门应避免在腐蚀性气体和颗粒灰尘环境中工作。3.4气动阀门应配有换向阀、分水器、定压阀及油雾器等附件。3.5

电磁阀线圈的耐潮指标应符合JB622中第9章的规定。3.6阀门静密封材质及尺寸应符合GB6070的有关规定;动密封材质及尺寸应符合JB1090JB1092的规定,

高真空电磁阀的电磁铁的耐压指标应符合JB622中第8章的规定。3.77

阀门的连接法兰型式等应符合GB6070的有关规定。3.9对阀门有特殊要求时,用户与制造单位共同商定3.10在用户遵守保管、使用、安装等规定的条件下,阀门产品从制造厂发货日期起一年内,产品因制造质量不良而不能正常工作时,由制造厂免费为用户维修或更换。4测试方法

测试项目与条件

机械电子工业部1992-07-20批准1993-01-01实施

测试项目

漏率;

流导;

寿命;

气动阀门的开、闭时间。

测试条件

JB/T6446—92

测试过程需启动扩散泵时,应按GB6307.1规定的测试条件进行测试。环境温度应在15~25℃℃范围内.测试过程在允许温度内的某一温度下进行,并可在土1°℃C内变4.2漏率测试方法

4.2.1氨质谱测漏法

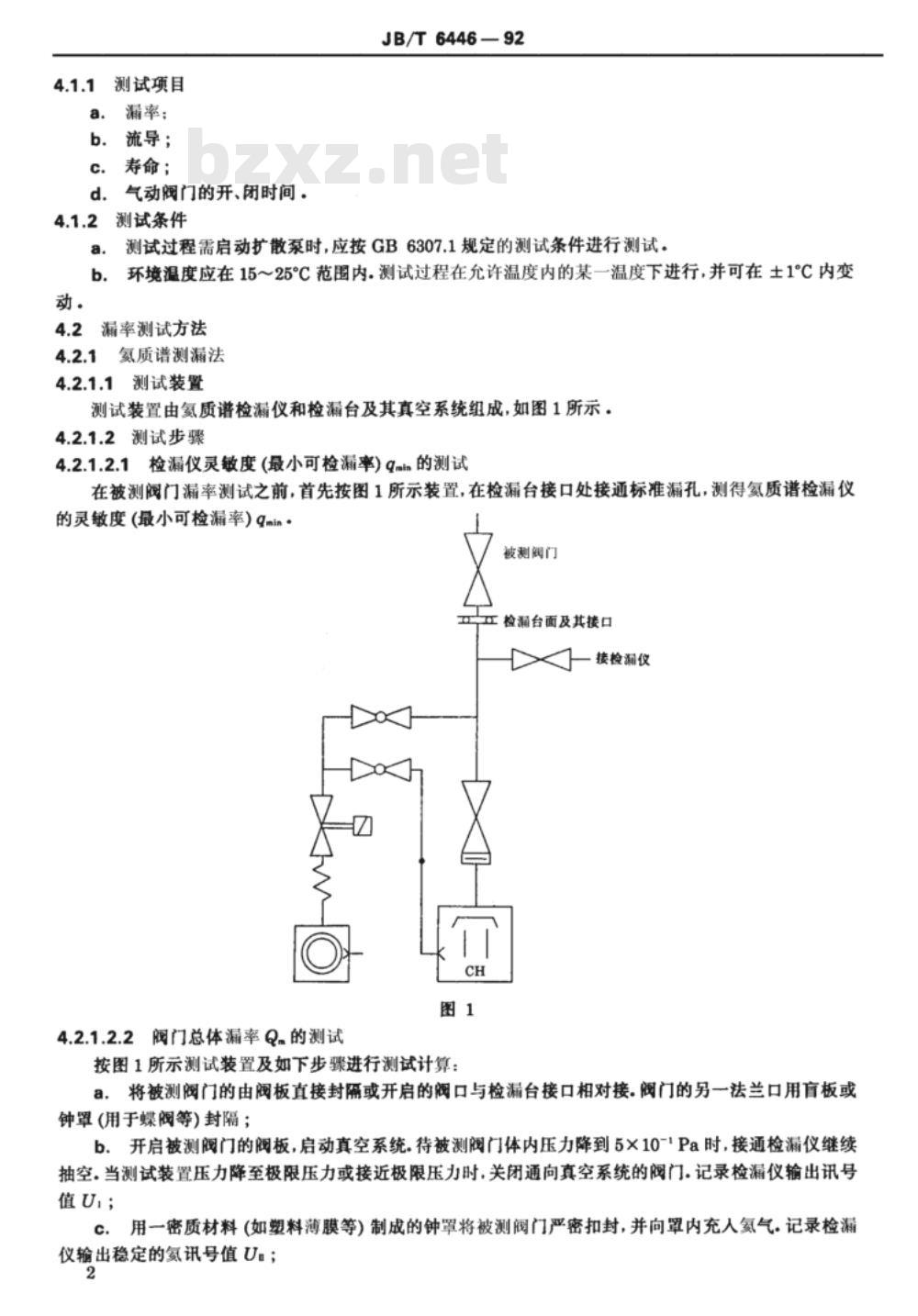

4.2.1.1测试装置

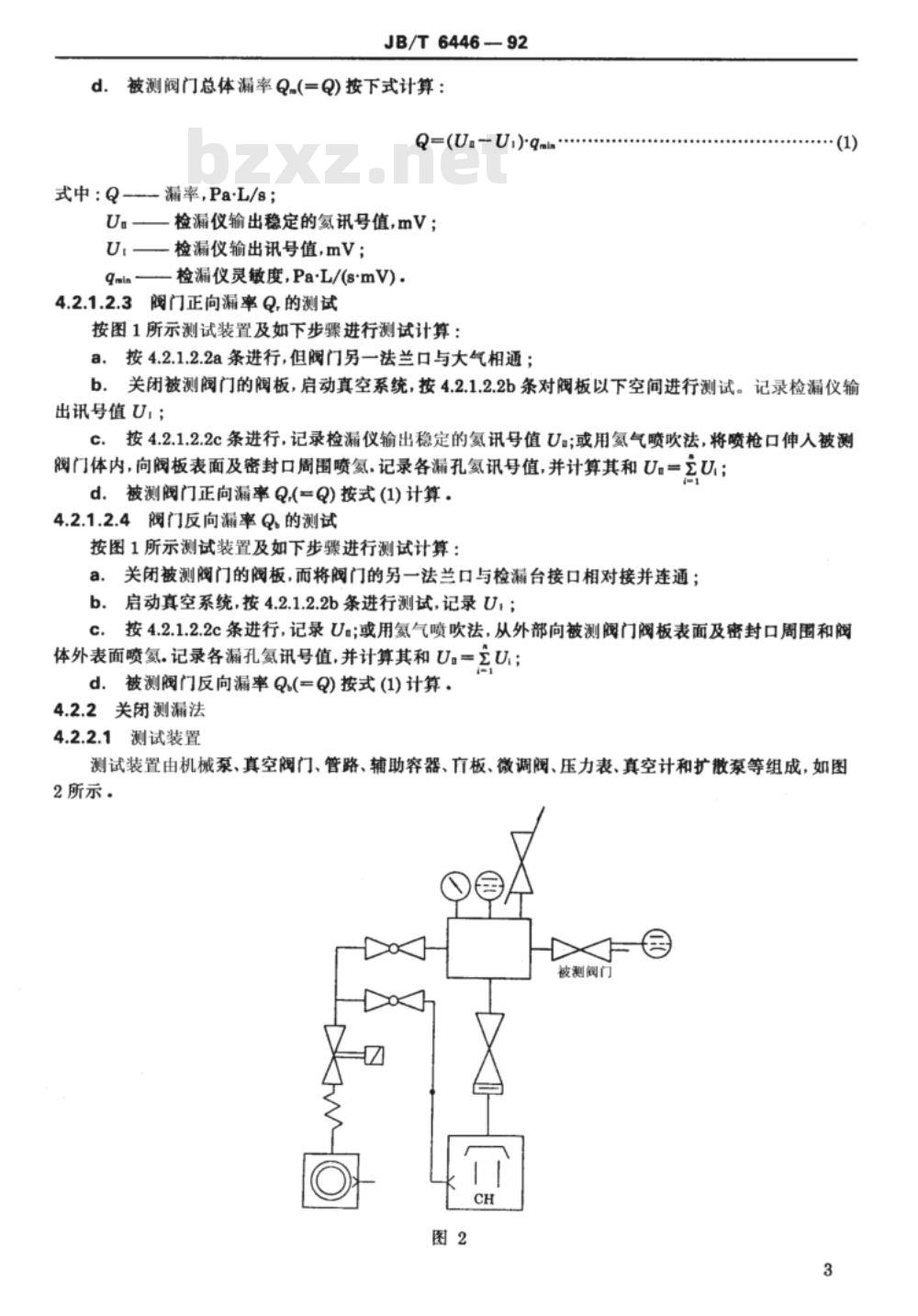

测试装置由氨质谱检漏仪和检漏台及其真空系统组成,如图1所示。4.2.1.2测试步骤

4.2.1.2.1检漏仪灵敏度(最小可检漏率)9mm的测试在被测阀门漏率测试之前,首先按图1所示装置,在检漏台接口处接通标准漏孔,测得氢质谱检漏仪的灵敏度(最小可检漏率)qm·

被测阀门

工检漏台面及其接口

接检漏仪

4.2.1.2.2阀门总体漏率Q。的测试按图1所示测试装置及如下步骤进行测试计算:a,将被测阀门的由阀板直接封隔或开启的阀口与检漏台接口相对接.阀门的另一法兰口用盲板或钟罩(用于蝶阀等)封隔;

b开启被测阀门的阀板,启动真空系统。待被测阀门体内压力降到5×10-1Pa时,接通检漏仪继续抽空。当测试装置压力降至极限压力或接近极限压力时,关闭通向真空系统的阀门.记录检漏仪输出讯号值U;

C.用一密质材料(如塑料薄膜等)制成的钟罩将被测阀门严密扣封,并向罩内充人氢气。记录检漏仪输出稳定的氢讯号值U;

JB/T6446-—92

d.被测阀门总体漏率Q-(=Q)按下式计算:Q=(U-U.)q

式中:Q漏率,Pa·L/s;

—检漏仪输出稳定的氢讯号值,mV;U.

一检漏仪输出讯号值,mV;

检漏仪灵敏度,Pa·L/(s*mV)。4.2.1.2.3阀门正向漏率Q.的测试按图1所示测试装置及如下步骤进行测试计算:a.按4.2.1.2.2a条进行,但阀门另一法兰口与大气相通;(1))

b.关闭被测阀门的阀板,启动真空系统,按4.2.1.2.2b条对阀板以下空间进行测试。记录检漏仪输出讯号值U.;

C.按4.2.1.2.2c条进行,记录检漏仪输出稳定的氢讯号值Ua;或用氢气喷吹法,将喷枪口伸人被测阀门体内,向阀板表面及密封口周围喷氢.记录各漏孔氢讯号值,并计算其和U=2U;d.被测阀门正向漏率Q(=Q)按式(1)计算。4.2.1.2.4阀门反向漏率Q的测试按图1所示测试装置及如下步骤进行测试计算:a.关闭被测阀门的阀板,而将阀门的另一法兰口与检漏台接口相对接并连通;b.启动真空系统,按4.2.1.2.2b条进行测试,记录U,;按4.2.1.2.2c条进行,记录U;或用氢气喷吹法,从外部向被测阀门阀板表面及密封口周围和阀c.

体外表面喷氨。记录各漏孔氢讯号值,并计算其和U=U;d被测阀门反向漏率Q(=Q)按式(1)计算。4.2.2关闭测漏法

4.2.2.1测试装置

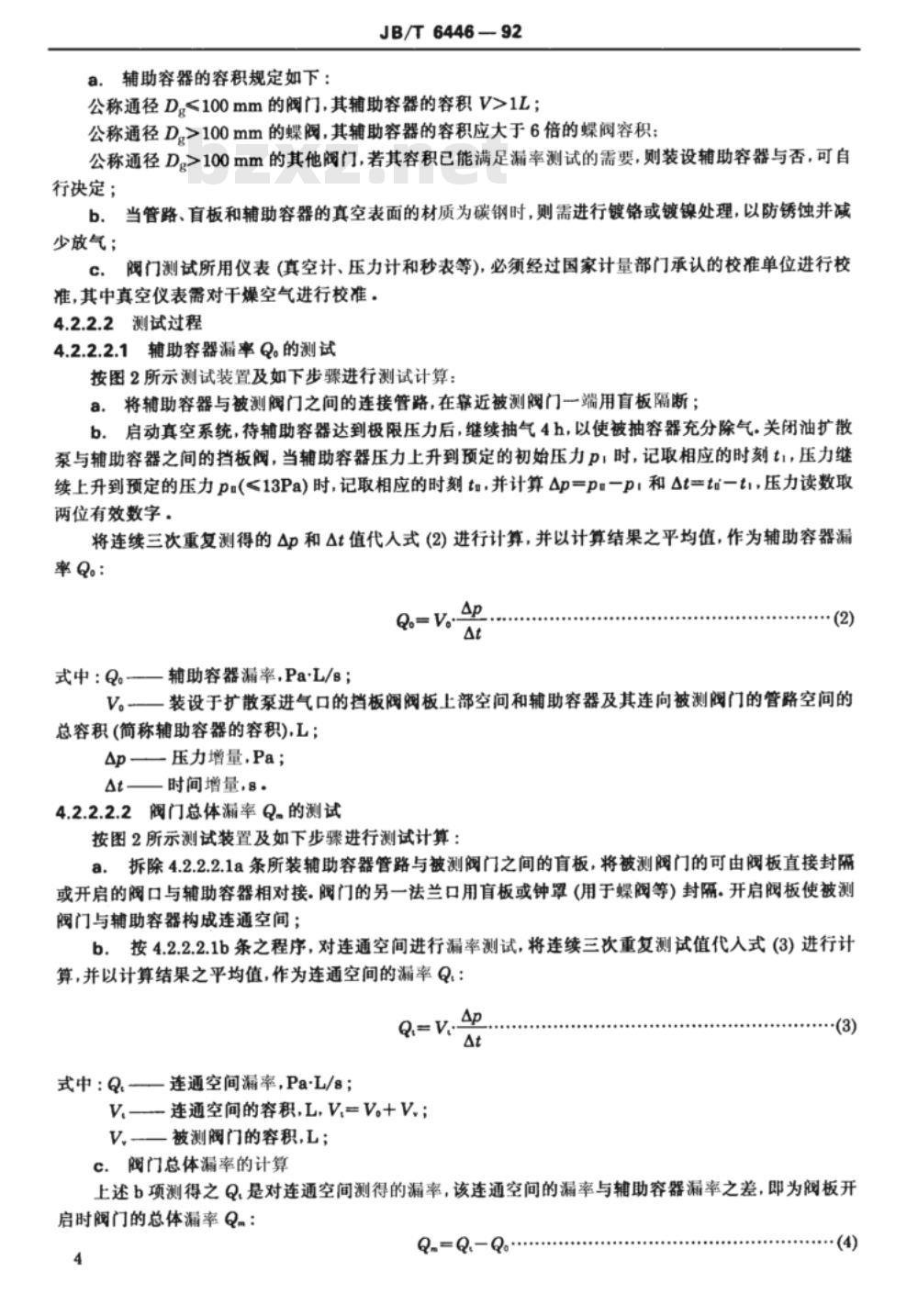

测试装置由机械泵、真空阀门、管路、辅助容器、盲板、微调阀、压力表、真空计和扩泵等组成,如图2所示。

被测阀门

a.辅助容器的容积规定如下:

JB/T6446—92

公称通径D,<100mm的阀门,其辅助容器的容积V>1L;公称通径D.>100mm的蝶阀,其辅助容器的容积应大于6倍的蝶阀容积:公称通径D.>100mm的其他阀门,若其容积已能满足漏率测试的需要,则装设辅助容器与否,可自行决定;

b,当管路、盲板和辅助容器的真空表面的材质为碳钢时,则需进行镀铬或镀镍处理,以防锈蚀并减少放气;

C.阀门测试所用仪表(真空计、压力计和秒表等),必须经过国家计量部门承认的校准单位进行校准,其中真空仪表需对干燥空气进行校准。4.2.2.2测试过程

4.2.2.2.1辅助容器漏率Q。的测试按图2所示测试装置及如下步骤进行测试计算:a.将辅助容器与被测阀门之间的连接管路,在靠近被测阀门一端用盲板隔断;b.启动真空系统,待辅助容器达到极限压力后,继续抽气4h,以使被抽容器充分除气.关闭油扩散泵与辅助容器之间的挡板阀,当辅助容器压力上升到预定的初始压力P:时,记取相应的时刻t1,压力继续上升到预定的压力p(<13Pa)时,记取相应的时刻t,并计算Ap=p-p:和△t=ti-t,压力读数取两位有效数字。

将连续三次重复测得的Ap和△t值代人式(2)进行计算,并以计算结果之平均值,作为辅助容器漏率Q:

一辅助容器漏率,PaL/s;

式中:Q

V。—装设于扩散泵进气口的挡板阀阀板上部空问和辅助容器及其连向被测阀门的管路空间的总容积(简称辅助容器的容积),L;Ap——压力增量,Pa;

时间增量,8。

4.2.2.2.2阀门总体漏率Q的测试按图2所示测试装置及如下步骤进行测试计算:a.拆除4.2.2.2.1a条所装辅助容器管路与被测阀门之间的盲板,将被测阀门的可由阀板直接封隔或开启的阀口与辅助容器相对接.阀门的另一法兰口用盲板或钟罩(用于媒阀等)封隔。开启阀板使被测阀门与辅助容器构成连通空间;b,按4.2.2.2.1b条之程序,对连通空间进行漏率测试,将连续三次重复测试值代人式(3)进行计算,并以计算结果之平均值,作为连通空间的漏率Q:Q= V.4p

式中:Q.—连通空间漏率,Pa-L/s;V.—连通空间的容积,L,V.=V。+V.;V.

一被测阀门的容积,L;

c.阀门总体漏率的计算

上述b项测得之Q是对连通空间测得的漏率,该连通空间的漏率与辅助容器漏率之差,即为阀板开启时阀门的总体漏率Q.:

Q.-Q.-Q...

式中:Q.阀门总体漏率,Pa·L/s.4.2.2.2.3阀门正向漏率Q.的测试JB/T6446-92

按图2所示测试装置及如下步骤进行测试计算:a.关闭阀板,将被测阀门与辅助容器隔断,拆除另一法兰口处的盲板,使被测阀门体内通人大气;b.按4.2.2.2.1b条之程序,对被测阀门阀板下部空间进行测试,将连续3次重复测试值代人式(5)进行计算,并以计算结果之平均值,作为被测阀门阀板下部空间的漏率Q:Q=Vp

式中:Q。——阀板下部空间漏率,PaL/s;V。被测阀门阀板下部空间的容积,L,V。=V。+V。;·(5)

V。—被测阀门阀板下部窄小圆柱形缝隙的容积,L,圆柱形上起阀板下表面,下至在4.2.2.2.1a条所指与盲板对接的表面;

c.阀门正向漏率的计算

上述b项测得之Q。是对被测阀门阀板下部空间测得的漏率,该下部空间的漏率与辅助容器漏率之差,即为阀板关闭时阀门正向漏率Q:Q.=Q.\-Q..

式中:Q——阀门正向漏率,Pa·L/s4.2.2.2.4阀门反向漏率Q的测试接图2所示测试装置及如下步骤进行测试计算:·6)

a.将真空计规管装设于被测阀门,将微调阀和压力表装设于辅助容器,将被测阀门的另一法兰口仍用盲板封隔并开启阀板;

b.开启与扩散泵相连的挡板阀,使辅助容器与被测阀门的连通空间压力下降到极限压力后,继续抽气4h,将挡板阀及被测阀门的阀板皆关闭,按照有关设计规定,经微调阀向辅助容器内充人大气或所需压力的气体.然后按4.2.2.2.1b条程序的有关规定,对被测阀门体内阀板上部空间由开、闭挡板阀进行重复测试,将连续三次重复测试值代人式(7)进行计算,并以计算结果之平均值,作为阀板关闭时阀门反向漏率Q:

式中:Q.-—阀门反向漏率,Pa·L/s;V.被测阀门体内阀板上部空间的容积,L。4.3流导测试方法

4.3.1测试装置

· (7)

按GB6307.1规定,装置由机械泵、管路、阀门、油扩散泵、测试罩、真空计、微调阀及流量装置组成如图3所示。

4.3.2测试步骤

4.3.2.1油扩散泵及其系统的有效抽速的测试4.3.2.1.1当被测阀门的公称通径与油扩散泵的进口内径相同时,测试罩与扩散泵直接相连,按GB6307.1测得扩散泵的有效抽速U,·4.3.2.1.2当被测阀门的公称通径与油扩傲泵的进口内径不相同时,测试罩经锥形管或过渡法兰与扩散泵相连,按GB6307.1测得该扩散泵系统的有效抽速U,:5

4.3.2.2阀门流导的测试与计算

JB/T6446—92

被测阀门

接流量装置

在5.2.1条测试程序完毕,真空系统停止运转充分冷却后,将被测阀门连接于扩散泵与测试罩之间,按GB6307.1测得被测阀门作为组件的扩散泵系统的抽速U以U表示被测阀门的流导,则11

—阀门的分子态流导,L/s;wwW.bzxz.Net

式中:U

U,-—~油扩散泵或扩散泵系统的有效抽速,L/s;·(8)

一装有阀门的油扩散泵或扩散泵系统的有效抽速,L/s.计算平均抽速,是按其抽速曲线与0

U,的抽速曲线水平平行段,取压力范围值.其低压端点适当内移,以抵消抽速计算公式中忽略极限压力对计算结果的影响。

4.4寿命测试方法

4.4.1装置及原理

被测阀门经寿命试验台进行测试,由控制系统操纵进行寿命试验的自动作业.用计数器测试、记录阀门开、闭次数.开闭频率应符合下列规定。4.4.1.1高真空蝶阀:测试可在真空状态或大气下进行,测试频率Φ32~160mm最少为3次/min;中200~800mm为1~2次/min.

4.4.1.2高真空电磁阀:测试在真空状态下进行,测试频率Φ10~80mm为8次/min;Φ100~200mm为4次/min,阀门测试时应垂直安放。4.4.1.3真空电磁带充气阀,低真空电磁压差充气阀:测试在真空状态下进行,测试频率Φ中1040mm为4次/min;Φ50~200mm为2次/min,压差阀测试时应垂直安放4.4.1.4高真空插板阅:测试可在真空状态或大气下进行,测试频率Φ320mm以下为2次/min;中400~630mm为1次/min;中800mm以上为0.5次/min:4.4.1.5高真空挡板阀:测试可在真空状态或大气下进行,测试频率中320mm以下为2次/min;中400~630mm为1次/min;Φ800mm以上为0.5次/min:4.4.2测试步骤

4.4.2.1按寿命指标的1/2倍、3/4倍进行预测,每次预测后,均需测试阀门其他性能,以判断阅门性能的变化,最后则按寿命指标测试。也可根据测试工作的需要,按寿命指标的1/2倍、3/4倍进行预测后,继6

JB/T6446—92

续安排7/8倍、15/16倍..等等进行预测,但相邻两次之问开、闭次数之差不得小于寿命指标的10%.4.4.2.2高真空电磁阀按最大工作频率指标测试后,须测试阀门其他性能,籍以对该项指标进行判定。4.5开闭时间测试方法

阀门的开、闭时间的数值,经计时器直接测得。5检验规则

5.1产品须经制造厂技术检验部门检验合格,并附有产品质量合格证方能出厂。5.2产品应进行出厂检验和型式检验。5.3出厂检验

出厂检验应逐台进行,其项目包括:外观质量;

b.开、闭动作;

c.漏率。

5.4型式检验

5.4.1在具备下列条件之一时,应进行型式检验:试制的新产品;

产品停产两年后再生产时;

产品转厂生产时;

当产品制造工艺或使用材料等有较大改变而影响到产品质量时:e.

质量监督部门检验时。

5.4.2型式检验对批量产品按每批抽取5%进行,但不少于2台;如不合格则须加倍抽检;再不合格时,须对整批产品逐台检验

5.4.3型式检验项目包括:

外观质量;

开、闭动作;

漏率;

d.流导;

气动阀门的开、闭时间,

6标志、包装及贮存

6.1每台阀门应在明显位置固定产品铭牌,铭牌的型式、尺寸和技术要求应符合GB/T13306的规定。铭牌内容应包括:

a.产品制造厂名称;

b.产品的名称和型号;

C.产品的公称通径;

d.产品编号及制造日期。

6.2阀门的包装应安全、牢固,应注意保护密封面不受损伤.阀体内部应保持清洁,防止锈蚀及损伤。应防止产品的附件、备件及装箱文件的损坏及丢失:6.3产品应保存在干燥的房间内,存放温度为5~40°C.不允许露天存放,以防密封圈冻裂或老化。6.4每台阀门产品出厂包装时,应将说明书、合格证及装箱单装人不透水的文件袋中。7

附加说明:

JB/T6446-92

本标准由全国真空技术标准化技术委员会提出本标准由机械电子工业部沈阳真空技术研究所归口并负责起草。本标准主要起草人张郑恩涛。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T6446—92

真空阀门

1992-07-20发布

技术条件

1993-01-01实施

中华人民共和国机械电子工业部发布

中华人民共和国机械行业标准

技术条件

真空阀门扌

1主题内容与适用范围

JB/T6446-92

代替ZBJ78005—87

ZBJ78006—87

本标准规定了真空阀门的技术要求,测试方法,检验规则及标志、包装、贮存等。本标准适用于JB/T4077~4080、JB/T4083和JB/T5410规定的1×10-5~1×10*Pa真空系统中的各种高、低真空阀门(以下简称阀门)。2引用标准

GB6070

GB/T13306

JB1090

JB1091

JB1092

JB/T4077

JB/T4078

JB/T4079

JB/T4080

JB/T4083

JB/T5410

3技术要求

蒸汽流真空泵抽气速率(体积流率)测试方法真空法兰

牵引电磁铁

J型真空用橡胶密封圈型式及尺寸JO型和骨架型真空用橡胶密封圈型式及尺寸O型真空用橡胶密封圈型式及尺寸高真空插板阀型式与基本参数

高真空挡板阀型式与基本参数

高真空蝶阀型式与基本参数

高真空电磁阀型式与基本参数

真空电磁带充气阀型式与基本参数低真空电磁压差充气阀型式与基本参数阀门应符合本标准的要求,并按照经规定程序批准的图样及技术文件制造。3.1

阀门工作温度为5~40℃。

阀门应避免在腐蚀性气体和颗粒灰尘环境中工作。3.4气动阀门应配有换向阀、分水器、定压阀及油雾器等附件。3.5

电磁阀线圈的耐潮指标应符合JB622中第9章的规定。3.6阀门静密封材质及尺寸应符合GB6070的有关规定;动密封材质及尺寸应符合JB1090JB1092的规定,

高真空电磁阀的电磁铁的耐压指标应符合JB622中第8章的规定。3.77

阀门的连接法兰型式等应符合GB6070的有关规定。3.9对阀门有特殊要求时,用户与制造单位共同商定3.10在用户遵守保管、使用、安装等规定的条件下,阀门产品从制造厂发货日期起一年内,产品因制造质量不良而不能正常工作时,由制造厂免费为用户维修或更换。4测试方法

测试项目与条件

机械电子工业部1992-07-20批准1993-01-01实施

测试项目

漏率;

流导;

寿命;

气动阀门的开、闭时间。

测试条件

JB/T6446—92

测试过程需启动扩散泵时,应按GB6307.1规定的测试条件进行测试。环境温度应在15~25℃℃范围内.测试过程在允许温度内的某一温度下进行,并可在土1°℃C内变4.2漏率测试方法

4.2.1氨质谱测漏法

4.2.1.1测试装置

测试装置由氨质谱检漏仪和检漏台及其真空系统组成,如图1所示。4.2.1.2测试步骤

4.2.1.2.1检漏仪灵敏度(最小可检漏率)9mm的测试在被测阀门漏率测试之前,首先按图1所示装置,在检漏台接口处接通标准漏孔,测得氢质谱检漏仪的灵敏度(最小可检漏率)qm·

被测阀门

工检漏台面及其接口

接检漏仪

4.2.1.2.2阀门总体漏率Q。的测试按图1所示测试装置及如下步骤进行测试计算:a,将被测阀门的由阀板直接封隔或开启的阀口与检漏台接口相对接.阀门的另一法兰口用盲板或钟罩(用于蝶阀等)封隔;

b开启被测阀门的阀板,启动真空系统。待被测阀门体内压力降到5×10-1Pa时,接通检漏仪继续抽空。当测试装置压力降至极限压力或接近极限压力时,关闭通向真空系统的阀门.记录检漏仪输出讯号值U;

C.用一密质材料(如塑料薄膜等)制成的钟罩将被测阀门严密扣封,并向罩内充人氢气。记录检漏仪输出稳定的氢讯号值U;

JB/T6446-—92

d.被测阀门总体漏率Q-(=Q)按下式计算:Q=(U-U.)q

式中:Q漏率,Pa·L/s;

—检漏仪输出稳定的氢讯号值,mV;U.

一检漏仪输出讯号值,mV;

检漏仪灵敏度,Pa·L/(s*mV)。4.2.1.2.3阀门正向漏率Q.的测试按图1所示测试装置及如下步骤进行测试计算:a.按4.2.1.2.2a条进行,但阀门另一法兰口与大气相通;(1))

b.关闭被测阀门的阀板,启动真空系统,按4.2.1.2.2b条对阀板以下空间进行测试。记录检漏仪输出讯号值U.;

C.按4.2.1.2.2c条进行,记录检漏仪输出稳定的氢讯号值Ua;或用氢气喷吹法,将喷枪口伸人被测阀门体内,向阀板表面及密封口周围喷氢.记录各漏孔氢讯号值,并计算其和U=2U;d.被测阀门正向漏率Q(=Q)按式(1)计算。4.2.1.2.4阀门反向漏率Q的测试按图1所示测试装置及如下步骤进行测试计算:a.关闭被测阀门的阀板,而将阀门的另一法兰口与检漏台接口相对接并连通;b.启动真空系统,按4.2.1.2.2b条进行测试,记录U,;按4.2.1.2.2c条进行,记录U;或用氢气喷吹法,从外部向被测阀门阀板表面及密封口周围和阀c.

体外表面喷氨。记录各漏孔氢讯号值,并计算其和U=U;d被测阀门反向漏率Q(=Q)按式(1)计算。4.2.2关闭测漏法

4.2.2.1测试装置

测试装置由机械泵、真空阀门、管路、辅助容器、盲板、微调阀、压力表、真空计和扩泵等组成,如图2所示。

被测阀门

a.辅助容器的容积规定如下:

JB/T6446—92

公称通径D,<100mm的阀门,其辅助容器的容积V>1L;公称通径D.>100mm的蝶阀,其辅助容器的容积应大于6倍的蝶阀容积:公称通径D.>100mm的其他阀门,若其容积已能满足漏率测试的需要,则装设辅助容器与否,可自行决定;

b,当管路、盲板和辅助容器的真空表面的材质为碳钢时,则需进行镀铬或镀镍处理,以防锈蚀并减少放气;

C.阀门测试所用仪表(真空计、压力计和秒表等),必须经过国家计量部门承认的校准单位进行校准,其中真空仪表需对干燥空气进行校准。4.2.2.2测试过程

4.2.2.2.1辅助容器漏率Q。的测试按图2所示测试装置及如下步骤进行测试计算:a.将辅助容器与被测阀门之间的连接管路,在靠近被测阀门一端用盲板隔断;b.启动真空系统,待辅助容器达到极限压力后,继续抽气4h,以使被抽容器充分除气.关闭油扩散泵与辅助容器之间的挡板阀,当辅助容器压力上升到预定的初始压力P:时,记取相应的时刻t1,压力继续上升到预定的压力p(<13Pa)时,记取相应的时刻t,并计算Ap=p-p:和△t=ti-t,压力读数取两位有效数字。

将连续三次重复测得的Ap和△t值代人式(2)进行计算,并以计算结果之平均值,作为辅助容器漏率Q:

一辅助容器漏率,PaL/s;

式中:Q

V。—装设于扩散泵进气口的挡板阀阀板上部空问和辅助容器及其连向被测阀门的管路空间的总容积(简称辅助容器的容积),L;Ap——压力增量,Pa;

时间增量,8。

4.2.2.2.2阀门总体漏率Q的测试按图2所示测试装置及如下步骤进行测试计算:a.拆除4.2.2.2.1a条所装辅助容器管路与被测阀门之间的盲板,将被测阀门的可由阀板直接封隔或开启的阀口与辅助容器相对接.阀门的另一法兰口用盲板或钟罩(用于媒阀等)封隔。开启阀板使被测阀门与辅助容器构成连通空间;b,按4.2.2.2.1b条之程序,对连通空间进行漏率测试,将连续三次重复测试值代人式(3)进行计算,并以计算结果之平均值,作为连通空间的漏率Q:Q= V.4p

式中:Q.—连通空间漏率,Pa-L/s;V.—连通空间的容积,L,V.=V。+V.;V.

一被测阀门的容积,L;

c.阀门总体漏率的计算

上述b项测得之Q是对连通空间测得的漏率,该连通空间的漏率与辅助容器漏率之差,即为阀板开启时阀门的总体漏率Q.:

Q.-Q.-Q...

式中:Q.阀门总体漏率,Pa·L/s.4.2.2.2.3阀门正向漏率Q.的测试JB/T6446-92

按图2所示测试装置及如下步骤进行测试计算:a.关闭阀板,将被测阀门与辅助容器隔断,拆除另一法兰口处的盲板,使被测阀门体内通人大气;b.按4.2.2.2.1b条之程序,对被测阀门阀板下部空间进行测试,将连续3次重复测试值代人式(5)进行计算,并以计算结果之平均值,作为被测阀门阀板下部空间的漏率Q:Q=Vp

式中:Q。——阀板下部空间漏率,PaL/s;V。被测阀门阀板下部空间的容积,L,V。=V。+V。;·(5)

V。—被测阀门阀板下部窄小圆柱形缝隙的容积,L,圆柱形上起阀板下表面,下至在4.2.2.2.1a条所指与盲板对接的表面;

c.阀门正向漏率的计算

上述b项测得之Q。是对被测阀门阀板下部空间测得的漏率,该下部空间的漏率与辅助容器漏率之差,即为阀板关闭时阀门正向漏率Q:Q.=Q.\-Q..

式中:Q——阀门正向漏率,Pa·L/s4.2.2.2.4阀门反向漏率Q的测试接图2所示测试装置及如下步骤进行测试计算:·6)

a.将真空计规管装设于被测阀门,将微调阀和压力表装设于辅助容器,将被测阀门的另一法兰口仍用盲板封隔并开启阀板;

b.开启与扩散泵相连的挡板阀,使辅助容器与被测阀门的连通空间压力下降到极限压力后,继续抽气4h,将挡板阀及被测阀门的阀板皆关闭,按照有关设计规定,经微调阀向辅助容器内充人大气或所需压力的气体.然后按4.2.2.2.1b条程序的有关规定,对被测阀门体内阀板上部空间由开、闭挡板阀进行重复测试,将连续三次重复测试值代人式(7)进行计算,并以计算结果之平均值,作为阀板关闭时阀门反向漏率Q:

式中:Q.-—阀门反向漏率,Pa·L/s;V.被测阀门体内阀板上部空间的容积,L。4.3流导测试方法

4.3.1测试装置

· (7)

按GB6307.1规定,装置由机械泵、管路、阀门、油扩散泵、测试罩、真空计、微调阀及流量装置组成如图3所示。

4.3.2测试步骤

4.3.2.1油扩散泵及其系统的有效抽速的测试4.3.2.1.1当被测阀门的公称通径与油扩散泵的进口内径相同时,测试罩与扩散泵直接相连,按GB6307.1测得扩散泵的有效抽速U,·4.3.2.1.2当被测阀门的公称通径与油扩傲泵的进口内径不相同时,测试罩经锥形管或过渡法兰与扩散泵相连,按GB6307.1测得该扩散泵系统的有效抽速U,:5

4.3.2.2阀门流导的测试与计算

JB/T6446—92

被测阀门

接流量装置

在5.2.1条测试程序完毕,真空系统停止运转充分冷却后,将被测阀门连接于扩散泵与测试罩之间,按GB6307.1测得被测阀门作为组件的扩散泵系统的抽速U以U表示被测阀门的流导,则11

—阀门的分子态流导,L/s;wwW.bzxz.Net

式中:U

U,-—~油扩散泵或扩散泵系统的有效抽速,L/s;·(8)

一装有阀门的油扩散泵或扩散泵系统的有效抽速,L/s.计算平均抽速,是按其抽速曲线与0

U,的抽速曲线水平平行段,取压力范围值.其低压端点适当内移,以抵消抽速计算公式中忽略极限压力对计算结果的影响。

4.4寿命测试方法

4.4.1装置及原理

被测阀门经寿命试验台进行测试,由控制系统操纵进行寿命试验的自动作业.用计数器测试、记录阀门开、闭次数.开闭频率应符合下列规定。4.4.1.1高真空蝶阀:测试可在真空状态或大气下进行,测试频率Φ32~160mm最少为3次/min;中200~800mm为1~2次/min.

4.4.1.2高真空电磁阀:测试在真空状态下进行,测试频率Φ10~80mm为8次/min;Φ100~200mm为4次/min,阀门测试时应垂直安放。4.4.1.3真空电磁带充气阀,低真空电磁压差充气阀:测试在真空状态下进行,测试频率Φ中1040mm为4次/min;Φ50~200mm为2次/min,压差阀测试时应垂直安放4.4.1.4高真空插板阅:测试可在真空状态或大气下进行,测试频率Φ320mm以下为2次/min;中400~630mm为1次/min;中800mm以上为0.5次/min:4.4.1.5高真空挡板阀:测试可在真空状态或大气下进行,测试频率中320mm以下为2次/min;中400~630mm为1次/min;Φ800mm以上为0.5次/min:4.4.2测试步骤

4.4.2.1按寿命指标的1/2倍、3/4倍进行预测,每次预测后,均需测试阀门其他性能,以判断阅门性能的变化,最后则按寿命指标测试。也可根据测试工作的需要,按寿命指标的1/2倍、3/4倍进行预测后,继6

JB/T6446—92

续安排7/8倍、15/16倍..等等进行预测,但相邻两次之问开、闭次数之差不得小于寿命指标的10%.4.4.2.2高真空电磁阀按最大工作频率指标测试后,须测试阀门其他性能,籍以对该项指标进行判定。4.5开闭时间测试方法

阀门的开、闭时间的数值,经计时器直接测得。5检验规则

5.1产品须经制造厂技术检验部门检验合格,并附有产品质量合格证方能出厂。5.2产品应进行出厂检验和型式检验。5.3出厂检验

出厂检验应逐台进行,其项目包括:外观质量;

b.开、闭动作;

c.漏率。

5.4型式检验

5.4.1在具备下列条件之一时,应进行型式检验:试制的新产品;

产品停产两年后再生产时;

产品转厂生产时;

当产品制造工艺或使用材料等有较大改变而影响到产品质量时:e.

质量监督部门检验时。

5.4.2型式检验对批量产品按每批抽取5%进行,但不少于2台;如不合格则须加倍抽检;再不合格时,须对整批产品逐台检验

5.4.3型式检验项目包括:

外观质量;

开、闭动作;

漏率;

d.流导;

气动阀门的开、闭时间,

6标志、包装及贮存

6.1每台阀门应在明显位置固定产品铭牌,铭牌的型式、尺寸和技术要求应符合GB/T13306的规定。铭牌内容应包括:

a.产品制造厂名称;

b.产品的名称和型号;

C.产品的公称通径;

d.产品编号及制造日期。

6.2阀门的包装应安全、牢固,应注意保护密封面不受损伤.阀体内部应保持清洁,防止锈蚀及损伤。应防止产品的附件、备件及装箱文件的损坏及丢失:6.3产品应保存在干燥的房间内,存放温度为5~40°C.不允许露天存放,以防密封圈冻裂或老化。6.4每台阀门产品出厂包装时,应将说明书、合格证及装箱单装人不透水的文件袋中。7

附加说明:

JB/T6446-92

本标准由全国真空技术标准化技术委员会提出本标准由机械电子工业部沈阳真空技术研究所归口并负责起草。本标准主要起草人张郑恩涛。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。