HJ 579-2010

基本信息

标准号: HJ 579-2010

中文名称:膜分离法污水处理工程技术规范

标准类别:环境保护行业标准(HJ)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:345KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HJ 579-2010 膜分离法污水处理工程技术规范

HJ579-2010

标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家环境保护标准HJ579-2010

膜分离法污水处理工程技术规范TechnicalSpecificationsforMembraneSeparationProcessinwastewatertreatment

本电子版为发布稿。请以中国环境科学出版社出版的正式标准文本为准。2010-10-12批准

环境保护部发布

2011-01-01实施

1适用范围

2规范性引用文件

3术语和定义

4设计水质与膜单元适宜性

5预处理

6膜分离法污水处理系统设计

7系统安装与调试

8工程验收.

9运行管理.

附录A(资料性附录)原水分析表.附录B(资料性附录)系统设计资料目

附录C(资料性附录)膜元件污染与化学清洗全品伙伴网h

为贯彻《中华人民共和国环境保护法》和《中华人民共和国水污染防治法》,规范膜分离法污水处理工程建设与运行管理,防治环境污染,保护环境和人体健康,制定本标准本标准规定了膜分离法污水处理工程的设计参数、系统安装与调试、工程验收、运行管理以及预处理、后处理工艺的选择。本标准由环境保护部科技标准司组织制订。本标准主要起草单位:江西金达莱环保研发中心有限公司、华中科技大学、北京市环境保护科学研究院。

本标准环境保护部2010年10月12日批准。本标准自2011年1月1日起实施。本标准由环境保护部解释。

jate.net/

Hk伴xhttn://uwwfoodm

1适用范围

膜分离法污水处理工程技术规范本标准规定了膜分离法污水处理工程的设计参数、系统安装与调试、工程验收、运行管理,以及预处理、后处理工艺的选择。本标准适用于以膜分离法进行污水处理及深度处理回用的工程,可作为环境影响评价、环境保护设施设计与施工、建设项目峻工环境保护验收及建成后运行与管理的技术依据。本标准所指膜分离法为:微滤、超滤、纳滤及反渗透膜分离技术。本标准不适用于以膜生物反应器法和荷电膜进行污水处理及回用的膜分离工程。2规范性引用文件

本标准内容引用了下列文件中的条款。凡是不注日期的引用文件,其有效版本适用于本标准。

GB50235

GB/T985

GB/T1804

GB/T3797

GB/T5226.1

GB/T12469

GB/T19249

GB/T20103

HJ/T270

JB/T2932

HG20520

工业金属管道工程施工及验收规范气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸一般公差未注公差的线性和角度尺寸的公差电器设备第1部分:装有电子器件的电控设备机械安全机械电器设备第1部分:通用技术条件焊接质量保证钢熔化焊接头的要求和缺陷分级反渗透水处理设备

膜分离技术术语

环境保护产品技术要求·反渗透水处理装置水处理设备技术条件

玻璃钢/聚氯乙稀(FRP/PVC)复合管道设计规定建设项目竣工环境保护验收管理办法[国家环境保护总局令第13号]3术语和定义

《膜分离技术术语》GB/T20103规定的术语及下列术语和定义适用于本标准。3.1膜分离法membraneseparation以压力为驱动力,以膜为过滤介质,实现溶剂与溶质分离的方法。3.2膜降解membranedegradation指膜被氧化或水解造成膜性能下降的过程。3.3膜堵塞membranefouling

指膜因有机污染物、微生物及其代谢产物的沉积造成膜性能下降的过程。3.4膜结垢membranescaling

指盐类的浓度超过其溶度积在膜面上的沉淀。4设计水质与膜单元适宜性

4.1进水水质要求

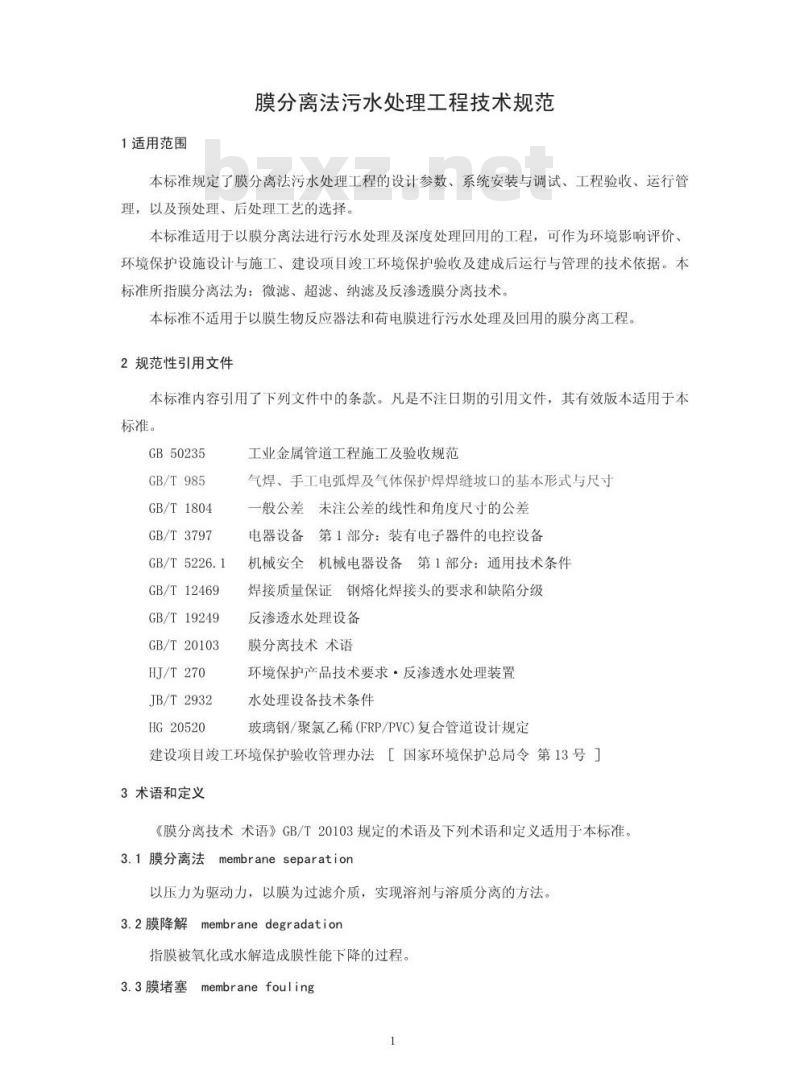

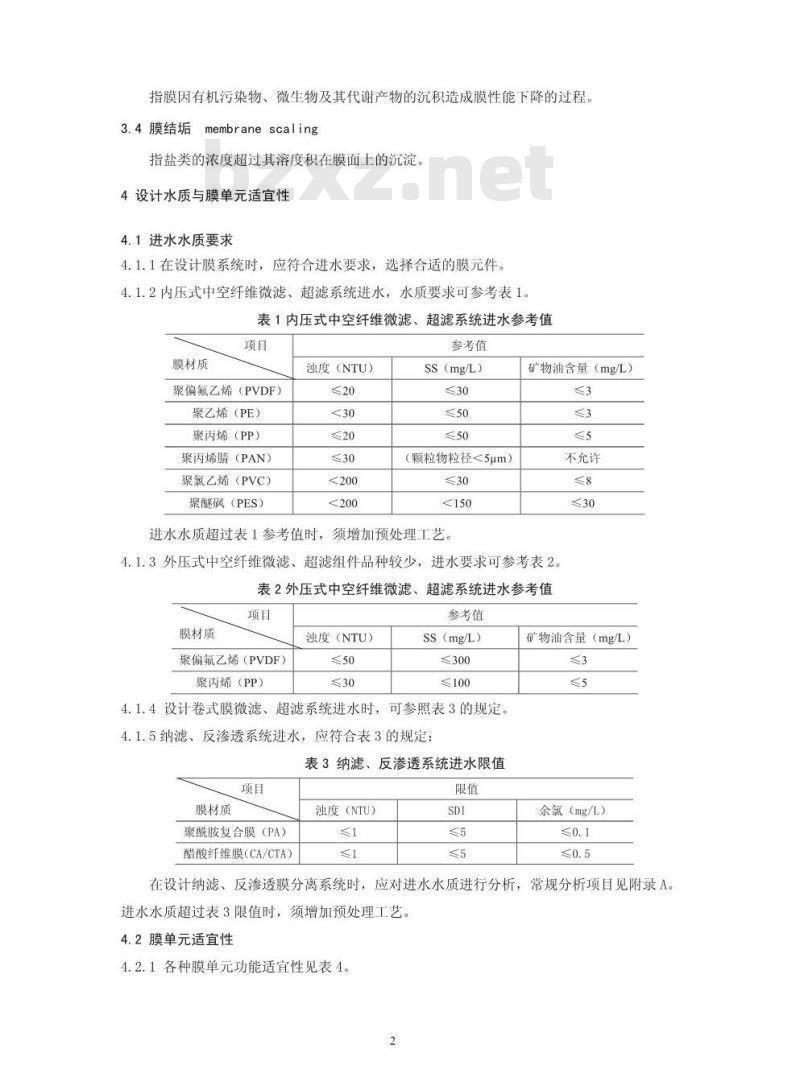

4.1.1在设计膜系统时,应符合进水要求,选择合适的膜元件。4.1.2内压式中空纤维微滤、超滤系统进水,水质要求可参考表1。表1内压式中空纤维微滤、超滤系统进水参考值项目

膜材质

聚偏氟乙烯(PVDF)

聚乙烯(PE)

聚丙烯(PP)

聚丙烯腈(PAN)

聚氯乙烯(PVC)

聚醚(PES)

浊度(NTU)

参考值

SS(mg/L)

(颗粒物粒径<5um)

进水水质超过表1参考值时,须增加预处理工艺。矿物油含量(mg/L)

不允许

4.1.3外压式中空纤维微滤、超滤组件品种较少,进水要求可参考表2。表2外压式中空纤维微滤、超滤系统进水参考值项目

膜材质

聚偏氟乙烯(PVDF)

聚丙烯(PP)

浊度(NTU)

参考值

SS(mg/L)Www.bzxZ.net

≤300

≤100

4.1.4设计卷式膜微滤、超滤系统进水时,可参照表3的规定。4.1.5纳滤、反渗透系统进水,应符合表3的规定:表3纳滤、反渗透系统进水限值

膜材质

聚酰胺复合膜(PA)

醋酸纤维膜(CA/CTA)

浊度(NTU)

矿物油含量(mg/L)

余氯(mg/L)

在设计纳滤、反渗透膜分离系统时,应对进水水质进行分析,常规分析项目见附录A。进水水质超过表3限值时,须增加预处理工艺。4.2膜单元适宜性

4.2.1各种膜单元功能适宜性见表4。2

金品伙伴网httn

膜单元种类

微滤(MF)

超滤(UF)

纳滤(NF)

反渗透(RO)

5预处理

过滤精度

5.1一般规定

表4各种膜单元功能适宜性

截留分子量

(Daltons道而顿)

>100000

10000~100000

2001000

去除悬浮颗粒、细菌、部

分病毒及大尺度胶体

去除胶体、蛋白质、微生

物和大分子有机物

主要用途

饮用水去浊,中水回用,纳滤

或反渗透系统预处理

饮用水净化,中水回用,纳滤

或反渗透系统预处理

去除多价离子、部分一价

脱除井水的硬度、色度及放射

性镭,部分去除溶解性盐。工

离子和分子量200

1000Daltons的有机物

艺物料浓缩等

去除溶解性盐及分子量

大于100Daltons的有机

海水及苦咸水淡化,锅炉给水、工业纯水制备,废水处理及特

种分离等。

5.1.1为防止膜降解和膜堵塞,须对进水中的悬浮固体、尖锐颗粒、微溶盐、微生物、氧化剂、有机物、油脂等污染物进行预处理。5.1.2预处理的深度应根据膜材料、膜组件的结构、原水水质、产水的质量要求及回收率确定。

5.1.3进水温度范围:当pH值2~10时,运行温度5℃~45℃;当pH值大于10时,运行温度应小于35℃。

5.2微滤、超滤系统的预处理

5.2.1去除进水中悬浮颗粒物和胶体物,可采取混凝一沉淀一过滤工艺。可加入有利于提高膜通量,并与膜材料有兼容性的絮凝剂。5.2.2微滤、超滤系统之前宜安装细格栅及盘式过滤器。在内压式膜系统之前,盘式过滤器过滤精度应小于100μm;在外压式膜系统之前,盘式过滤器过滤精度应小于300m。5.2.3当进水含矿物油超过表1数值或动植物油超过50mg/L时,应增加除油工艺5.3纳滤、反渗透系统的预处理

5.3.1防止膜化学氧化损伤,可采用活性炭吸附或在进水中添加还原剂(如亚硫酸氢钠)去除余氯或其它氧化剂,控制余氯含量小于等于0.1mg/L。5.3.2预防铁、铝腐蚀物形成的胶体、粘泥和颗粒污堵,可采用以无烟煤和石英砂为过滤介质的双介质过滤器去除。

5.3.3预防微生物污染,可对进水进行物理法或化学法杀菌消毒处理。5.3.4控制结垢,加酸可有效控制碳酸盐结垢;投加阻垢剂或强酸阳离子树脂软化,可有效控制硫酸盐结垢。

5.3.5微滤或超滤能除去所有的悬浮物、胶体粒子及部分有机物,出水达到淤泥密度指数(SDI)小于等于3,浊度小于等于1NTU,可有效预防胶体和颗粒物污染和堵塞膜组件。3

量业科区

6膜分离法污水处理系统设计

6.1一般规定

6.1.1应依据原水水量、水质和产水要求、回收率等资料,选择膜分离法污水处理工艺。设计资料调查表见附录B。

6.1.2采用接触过滤工艺处理低浊度污水时,投药点与过滤器入口应有1.0m距离。6.1.3采用活性炭吸附工艺时,活性炭过滤器的进口处应投加杀菌剂。6.1.4还原剂和/或阻垢剂,应投加在保安(过滤精度小于等于5m)过滤器之前。保安过滤器须安装压力表。

6.1.5为防止预处理加酸、加氯造成管道及设备的腐蚀,在纳滤、反渗透系统的低压侧,应采用PVC管材及连接件,在高压侧应采用不锈钢管材及连接件。6.1.6膜分离系统浓水,应处理后达标排放。6.1.7一级多段纳滤、反渗透系统压力容器排列比,宜为2:1或3:2或4:2:1或按比例增加。6.2微滤、超滤系统设计

6.2.1工艺设计参数包括:

1)处理水量,m/d;

2)处理水质;

3)膜通量,m/m2.d;

4)操作压力,MPa;

5)反洗周期,h;

6)每次反洗时间,min。

6.2.2工艺流程:微滤、超滤系统的运行方式可分为间歇式和连续式:组件排列形式宜为一级一段,并联安装。推荐基本工艺流程如图1。原污水收集池

进水池上

6.2.3基本设计计算

浓水/反冲洗水

赞式过麗器

微滤/超滤

反冲洗

产水池

图1微滤、超滤系统基本工艺流程图6.2.3.1产水量按公式(1)计算qs=Cm×Sm×q0

单支膜元件的稳定产水量,L/h;qo——单支膜元件的初始产水量,L/h;C.组装系数,取值范围为0.90~0.96;稳定系数,取值范围为0.6~0.8Sh

bt

排放/回用/深度处理

设计温度25℃,实际温度的波动,可用公式(2)修正产水量的计算:qst=q,×(1+0.0215)-2

6.2.3.2膜组件数按公式(3)计算g

设计产水量,L/h。

6.2.3.3浓缩液的浓度、体积可按公式(4)计算%-()R

浓缩液的浓度,mg/L;

进料液的浓度,mg/L:

浓缩液的体积,L:

进料液的体积,L:

污染物去除率。

6.3纳滤、反渗透系统设计

6.3.1工艺流程

6.3.1.1一级一段系统工艺流程:进水一次通过纳滤或反渗透系统即达到产水要求。有一级一段批处理式、一级一段连续式。推荐基本工艺流程如图2、图3。浓水

水箱(池)

纳滤/反接透

-级一段批处理式基本工艺流程图水箱(池)

纳滤4反渗透

一级一段连续式基本工艺流程图产水

6.3.1.2一级多段系统工艺流程:一次分离产水量达不到回收率要求时,可采用多段串联工艺,每段的有效横截面积递减,推荐基本工艺流程如图4、图5、图6。浓水

水箱(池)

纳滤/反澄透

纳滤/反惨透

纳滤+反渗透

一级多段循环式系统基本工艺流程图5

bt

进水-

水箱(池)

水箱 (池)

纳滤/反渗透

纳滤/皮澄透

纳滤+发渗透

一级多段连续式系统基本工艺流程图纳滤/反渗房

纳滤/反添透

纳滤/反游透

纳滤/反滤透

纳滤/反灌透

纳滤/度落透

一级多段系统基本工艺流程图

纳滤/反海透

6.3.1.3多级系统工艺流程:当一级系统产水不能达到水质要求时,将一级系统的产水再送入另一个反渗透系统,继续分离直至得到合格产水。推荐基本工艺流程如图7。浓水

水箱(池)

反渗透

反渗透

图7多级系统基本工艺流程图

膜组件的排列形式可分为串联式和并联式。6.3.2基本设计计算

6.3.2.1单支膜元件产水量

反渗透

设计温度25℃时单支膜元件产水量,m/h。应按温度修正系数进行修正。也可以25℃为设计温度,每升、降1℃,产水量增加或减少2.5%计算。6.3.2.2膜元件数量按公式(5)计算N.

qmax×0.8

一设计产水量,m/h;

膜元件最大产水量,m/h:

0.8为设计安全系数。

6.3.2.3压力容器(膜壳)数量按公式(6)计算N

全品伙伴网ht

6.3.3管道设计

N.—压力容器数,

N。—设计元件数,

n每个容器中的元件数。

6.3.3.1产水量大于等于50m/h的纳滤、反渗透系统,进水干管设计流量应等于每只压力容器进水设计流量的总和。

6.3.3.2产水支管和干管的流速宜小于等于1.0m/s。6.3.3.3各段产水宜直接输入产水箱。如各段产水管应并联到一根总管时,则应在每段产水支管上安装止回阀。

6.3.4加药系统,应设置带有温度计的药液箱,将药剂配制成一定浓度的溶液。加药方式宜采用计量泵输送,也可使用安装在进水管道上的水射器投加。6.3.5自动控制系统和仪表

6.3.5.1自控系统的监控项目应包括:1)进水压力,MPa;

2)进水电导率,μS/cm;

3)产水流量,m/h;

4)产水电导率,μS/cm;

5)浓水流量,m/h;

6)浓水压力,MPa。

6.3.5.2进水管应设置余氯监测器,并与还原剂加药装置联动运行。6.3.5.3高压泵进水口应设置低压保护开关:高压泵出水口应设置高压保护开关。6.3.5.4当加酸调节进水pH值时,应设置pH上、下限值切断开关:如进水设有升温措施,则应设置高温切断开关。

6.4膜分离浓水的处理

6.4.1浓水处理的技术要求

污水处理过程产生的膜分离浓水可并入污水生化处理系统:亦可与化学清洗废水、介质过滤器和活性炭过滤器反冲洗废水一并进行收集处理。6.4.2推荐浓水处理基本工艺流程如图8。膜分离浓水

化学清洗水

滤器反洗水

调节池

反应池

沉淀池

污泥池

水解酸化池

泥饼外运

图8浓水处理基本工艺流程图

全品伙伴网h

接触氧化池

反应池

沉淀池

达标排放

6.4.3浓水处理排放应符合国家或地方污水排放标准的规定,7系统安装与调试

7.1微滤、超滤系统安装与调试

7.1.1微滤、超滤系统安装

应按照设计要求进行安装。

7.1.2微滤、超滤系统调试

7.1.2.1系统启动时,应开启浓水排放管阀门和产水管阀门,用自来水冲洗膜组件内的保护液,直到冲洗水无泡沫为止。

7.1.2.2进水压力0.1MPa~0.4MPa,工作温度为15℃35℃。7.1.2.3调试项目应包括:

1)进水压力,MPa;

2)进水流量,m/h;

3)产水流量,m/h;

4)浓水流量,m/h;

5)浓水压力,MPa。

7.1.2.4系统每连续运行30分钟,应反冲洗一次,反冲洗时间宜为30秒。7.2纳滤、反渗透膜系统安装与调试7.2.1纳滤、反渗透系绕安装

7.2.1.1设备主机架及水泵安装应符合GB/T19249和HJ/T270的规定。7.2.1.2管道安装应符合GB50235和HG20520的规定。7.2.1.3仪器、仪表安装应符合GB/T985和GB/T1804的规定7.2.1.4压力容器两端,应留有不小于膜元件长度1.2倍的空间。设备应安装于室内。7.2.1.5电控柜安装应符合GB/T3797的规定。7.2.2纳滤、反渗透系统调试

7.2.2.1膜系统启动前,应彻底冲洗预处理设备和管道,清除杂质和污物,7.2.2.2膜系统进水管阀门和浓水管调节阀门须完全打开。用低压、低流量合格预处理出水赶走膜系统内空气,冲洗压力为0.2MPa0.4MPa,Φ100mm压力容器冲洗流量为0.6m/h~3.0m/h,Φ200mm压力容器冲洗流量为2.4m/h~12.0m/h。7.2.2.3内有保护液的膜元件低压冲洗时间应不少于30分钟,干膜元件低压冲洗时间应不少于6小时。在冲洗过程中,检查渗漏点,立即紧固。7.2.2.4第一次启动高压泵,须将进水阀门调到接近全关状态,缓慢开大进水阀门,缓慢关小浓水排放管阀门,调节浓水流量和系统进水压力直至系统产水流量达到设计值。升压速率应低于每秒0.07MPa。

7.2.2.5系统连续运行24h~48h,记录运行参数作为系统性能基准数据。运行参数应包括:1)进水压力,MPa;

2)进水流量,m/h;

3)进水电导率,μS/cm;

4)产水流量,m/h;

5)产水电导率,uS/cm;

6)浓水压力,MPa;

7)浓水流量,m/h;

8)系统回收率,%。

系统实际运行参数与系统设计参数比较。7.2.2.6上述调节在手动操作模式下进行,待运行稳定后将系统切换到自动控制运行模式。7.2.2.7系统运行第一周内,应定期检测系统性能,确保系统性能在运行初始阶段处于合适的范围内。

8工程验收

8.1一般规定

8.1.1目测结构是否合理,各部件安装应符合设计图纸及JB/T2932的要求。8.1.2油漆涂层应符合GB/T5226.1和GB/T12469的要求。8.1.3用水平仪(或尺)测量主机框架、压力容器、泵体及相应管线,应符合GB/T19249和HJ/T270的规定。

8.1.4凡有自动控制装置的,应设有手动控制装置,应符合GB/T3797的规定。8.1.5通风设备运行正常,应符合JB/T2932的要求8.1.6各报警装置齐全,运行灵敏、准确,应符合GB/T3797的规定。8.2工程验收

8.2.1预验收

8.2.1.1工程竣工后,环保验收前进行预验收,由建设单位组织设计、施工单位,并报请当地环保部门联合进行。

8.2.1.2预验收包括:按污水处理工程设计方案验收主体工程、设备及安装部位。应按相应的标准进行检验,并填写预验收记录。8.2.1.3预验收应复查并核实以下资料:1)设计图纸及设计变更文件:

2)主要材料和制品的合格证或试验记录3)膜组件及仪器仪表检验记录:4)机械构件焊接及检验记录:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

膜分离法污水处理工程技术规范TechnicalSpecificationsforMembraneSeparationProcessinwastewatertreatment

本电子版为发布稿。请以中国环境科学出版社出版的正式标准文本为准。2010-10-12批准

环境保护部发布

2011-01-01实施

1适用范围

2规范性引用文件

3术语和定义

4设计水质与膜单元适宜性

5预处理

6膜分离法污水处理系统设计

7系统安装与调试

8工程验收.

9运行管理.

附录A(资料性附录)原水分析表.附录B(资料性附录)系统设计资料目

附录C(资料性附录)膜元件污染与化学清洗全品伙伴网h

为贯彻《中华人民共和国环境保护法》和《中华人民共和国水污染防治法》,规范膜分离法污水处理工程建设与运行管理,防治环境污染,保护环境和人体健康,制定本标准本标准规定了膜分离法污水处理工程的设计参数、系统安装与调试、工程验收、运行管理以及预处理、后处理工艺的选择。本标准由环境保护部科技标准司组织制订。本标准主要起草单位:江西金达莱环保研发中心有限公司、华中科技大学、北京市环境保护科学研究院。

本标准环境保护部2010年10月12日批准。本标准自2011年1月1日起实施。本标准由环境保护部解释。

jate.net/

Hk伴xhttn://uwwfoodm

1适用范围

膜分离法污水处理工程技术规范本标准规定了膜分离法污水处理工程的设计参数、系统安装与调试、工程验收、运行管理,以及预处理、后处理工艺的选择。本标准适用于以膜分离法进行污水处理及深度处理回用的工程,可作为环境影响评价、环境保护设施设计与施工、建设项目峻工环境保护验收及建成后运行与管理的技术依据。本标准所指膜分离法为:微滤、超滤、纳滤及反渗透膜分离技术。本标准不适用于以膜生物反应器法和荷电膜进行污水处理及回用的膜分离工程。2规范性引用文件

本标准内容引用了下列文件中的条款。凡是不注日期的引用文件,其有效版本适用于本标准。

GB50235

GB/T985

GB/T1804

GB/T3797

GB/T5226.1

GB/T12469

GB/T19249

GB/T20103

HJ/T270

JB/T2932

HG20520

工业金属管道工程施工及验收规范气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸一般公差未注公差的线性和角度尺寸的公差电器设备第1部分:装有电子器件的电控设备机械安全机械电器设备第1部分:通用技术条件焊接质量保证钢熔化焊接头的要求和缺陷分级反渗透水处理设备

膜分离技术术语

环境保护产品技术要求·反渗透水处理装置水处理设备技术条件

玻璃钢/聚氯乙稀(FRP/PVC)复合管道设计规定建设项目竣工环境保护验收管理办法[国家环境保护总局令第13号]3术语和定义

《膜分离技术术语》GB/T20103规定的术语及下列术语和定义适用于本标准。3.1膜分离法membraneseparation以压力为驱动力,以膜为过滤介质,实现溶剂与溶质分离的方法。3.2膜降解membranedegradation指膜被氧化或水解造成膜性能下降的过程。3.3膜堵塞membranefouling

指膜因有机污染物、微生物及其代谢产物的沉积造成膜性能下降的过程。3.4膜结垢membranescaling

指盐类的浓度超过其溶度积在膜面上的沉淀。4设计水质与膜单元适宜性

4.1进水水质要求

4.1.1在设计膜系统时,应符合进水要求,选择合适的膜元件。4.1.2内压式中空纤维微滤、超滤系统进水,水质要求可参考表1。表1内压式中空纤维微滤、超滤系统进水参考值项目

膜材质

聚偏氟乙烯(PVDF)

聚乙烯(PE)

聚丙烯(PP)

聚丙烯腈(PAN)

聚氯乙烯(PVC)

聚醚(PES)

浊度(NTU)

参考值

SS(mg/L)

(颗粒物粒径<5um)

进水水质超过表1参考值时,须增加预处理工艺。矿物油含量(mg/L)

不允许

4.1.3外压式中空纤维微滤、超滤组件品种较少,进水要求可参考表2。表2外压式中空纤维微滤、超滤系统进水参考值项目

膜材质

聚偏氟乙烯(PVDF)

聚丙烯(PP)

浊度(NTU)

参考值

SS(mg/L)Www.bzxZ.net

≤300

≤100

4.1.4设计卷式膜微滤、超滤系统进水时,可参照表3的规定。4.1.5纳滤、反渗透系统进水,应符合表3的规定:表3纳滤、反渗透系统进水限值

膜材质

聚酰胺复合膜(PA)

醋酸纤维膜(CA/CTA)

浊度(NTU)

矿物油含量(mg/L)

余氯(mg/L)

在设计纳滤、反渗透膜分离系统时,应对进水水质进行分析,常规分析项目见附录A。进水水质超过表3限值时,须增加预处理工艺。4.2膜单元适宜性

4.2.1各种膜单元功能适宜性见表4。2

金品伙伴网httn

膜单元种类

微滤(MF)

超滤(UF)

纳滤(NF)

反渗透(RO)

5预处理

过滤精度

5.1一般规定

表4各种膜单元功能适宜性

截留分子量

(Daltons道而顿)

>100000

10000~100000

2001000

去除悬浮颗粒、细菌、部

分病毒及大尺度胶体

去除胶体、蛋白质、微生

物和大分子有机物

主要用途

饮用水去浊,中水回用,纳滤

或反渗透系统预处理

饮用水净化,中水回用,纳滤

或反渗透系统预处理

去除多价离子、部分一价

脱除井水的硬度、色度及放射

性镭,部分去除溶解性盐。工

离子和分子量200

1000Daltons的有机物

艺物料浓缩等

去除溶解性盐及分子量

大于100Daltons的有机

海水及苦咸水淡化,锅炉给水、工业纯水制备,废水处理及特

种分离等。

5.1.1为防止膜降解和膜堵塞,须对进水中的悬浮固体、尖锐颗粒、微溶盐、微生物、氧化剂、有机物、油脂等污染物进行预处理。5.1.2预处理的深度应根据膜材料、膜组件的结构、原水水质、产水的质量要求及回收率确定。

5.1.3进水温度范围:当pH值2~10时,运行温度5℃~45℃;当pH值大于10时,运行温度应小于35℃。

5.2微滤、超滤系统的预处理

5.2.1去除进水中悬浮颗粒物和胶体物,可采取混凝一沉淀一过滤工艺。可加入有利于提高膜通量,并与膜材料有兼容性的絮凝剂。5.2.2微滤、超滤系统之前宜安装细格栅及盘式过滤器。在内压式膜系统之前,盘式过滤器过滤精度应小于100μm;在外压式膜系统之前,盘式过滤器过滤精度应小于300m。5.2.3当进水含矿物油超过表1数值或动植物油超过50mg/L时,应增加除油工艺5.3纳滤、反渗透系统的预处理

5.3.1防止膜化学氧化损伤,可采用活性炭吸附或在进水中添加还原剂(如亚硫酸氢钠)去除余氯或其它氧化剂,控制余氯含量小于等于0.1mg/L。5.3.2预防铁、铝腐蚀物形成的胶体、粘泥和颗粒污堵,可采用以无烟煤和石英砂为过滤介质的双介质过滤器去除。

5.3.3预防微生物污染,可对进水进行物理法或化学法杀菌消毒处理。5.3.4控制结垢,加酸可有效控制碳酸盐结垢;投加阻垢剂或强酸阳离子树脂软化,可有效控制硫酸盐结垢。

5.3.5微滤或超滤能除去所有的悬浮物、胶体粒子及部分有机物,出水达到淤泥密度指数(SDI)小于等于3,浊度小于等于1NTU,可有效预防胶体和颗粒物污染和堵塞膜组件。3

量业科区

6膜分离法污水处理系统设计

6.1一般规定

6.1.1应依据原水水量、水质和产水要求、回收率等资料,选择膜分离法污水处理工艺。设计资料调查表见附录B。

6.1.2采用接触过滤工艺处理低浊度污水时,投药点与过滤器入口应有1.0m距离。6.1.3采用活性炭吸附工艺时,活性炭过滤器的进口处应投加杀菌剂。6.1.4还原剂和/或阻垢剂,应投加在保安(过滤精度小于等于5m)过滤器之前。保安过滤器须安装压力表。

6.1.5为防止预处理加酸、加氯造成管道及设备的腐蚀,在纳滤、反渗透系统的低压侧,应采用PVC管材及连接件,在高压侧应采用不锈钢管材及连接件。6.1.6膜分离系统浓水,应处理后达标排放。6.1.7一级多段纳滤、反渗透系统压力容器排列比,宜为2:1或3:2或4:2:1或按比例增加。6.2微滤、超滤系统设计

6.2.1工艺设计参数包括:

1)处理水量,m/d;

2)处理水质;

3)膜通量,m/m2.d;

4)操作压力,MPa;

5)反洗周期,h;

6)每次反洗时间,min。

6.2.2工艺流程:微滤、超滤系统的运行方式可分为间歇式和连续式:组件排列形式宜为一级一段,并联安装。推荐基本工艺流程如图1。原污水收集池

进水池上

6.2.3基本设计计算

浓水/反冲洗水

赞式过麗器

微滤/超滤

反冲洗

产水池

图1微滤、超滤系统基本工艺流程图6.2.3.1产水量按公式(1)计算qs=Cm×Sm×q0

单支膜元件的稳定产水量,L/h;qo——单支膜元件的初始产水量,L/h;C.组装系数,取值范围为0.90~0.96;稳定系数,取值范围为0.6~0.8Sh

bt

排放/回用/深度处理

设计温度25℃,实际温度的波动,可用公式(2)修正产水量的计算:qst=q,×(1+0.0215)-2

6.2.3.2膜组件数按公式(3)计算g

设计产水量,L/h。

6.2.3.3浓缩液的浓度、体积可按公式(4)计算%-()R

浓缩液的浓度,mg/L;

进料液的浓度,mg/L:

浓缩液的体积,L:

进料液的体积,L:

污染物去除率。

6.3纳滤、反渗透系统设计

6.3.1工艺流程

6.3.1.1一级一段系统工艺流程:进水一次通过纳滤或反渗透系统即达到产水要求。有一级一段批处理式、一级一段连续式。推荐基本工艺流程如图2、图3。浓水

水箱(池)

纳滤/反接透

-级一段批处理式基本工艺流程图水箱(池)

纳滤4反渗透

一级一段连续式基本工艺流程图产水

6.3.1.2一级多段系统工艺流程:一次分离产水量达不到回收率要求时,可采用多段串联工艺,每段的有效横截面积递减,推荐基本工艺流程如图4、图5、图6。浓水

水箱(池)

纳滤/反澄透

纳滤/反惨透

纳滤+反渗透

一级多段循环式系统基本工艺流程图5

bt

进水-

水箱(池)

水箱 (池)

纳滤/反渗透

纳滤/皮澄透

纳滤+发渗透

一级多段连续式系统基本工艺流程图纳滤/反渗房

纳滤/反添透

纳滤/反游透

纳滤/反滤透

纳滤/反灌透

纳滤/度落透

一级多段系统基本工艺流程图

纳滤/反海透

6.3.1.3多级系统工艺流程:当一级系统产水不能达到水质要求时,将一级系统的产水再送入另一个反渗透系统,继续分离直至得到合格产水。推荐基本工艺流程如图7。浓水

水箱(池)

反渗透

反渗透

图7多级系统基本工艺流程图

膜组件的排列形式可分为串联式和并联式。6.3.2基本设计计算

6.3.2.1单支膜元件产水量

反渗透

设计温度25℃时单支膜元件产水量,m/h。应按温度修正系数进行修正。也可以25℃为设计温度,每升、降1℃,产水量增加或减少2.5%计算。6.3.2.2膜元件数量按公式(5)计算N.

qmax×0.8

一设计产水量,m/h;

膜元件最大产水量,m/h:

0.8为设计安全系数。

6.3.2.3压力容器(膜壳)数量按公式(6)计算N

全品伙伴网ht

6.3.3管道设计

N.—压力容器数,

N。—设计元件数,

n每个容器中的元件数。

6.3.3.1产水量大于等于50m/h的纳滤、反渗透系统,进水干管设计流量应等于每只压力容器进水设计流量的总和。

6.3.3.2产水支管和干管的流速宜小于等于1.0m/s。6.3.3.3各段产水宜直接输入产水箱。如各段产水管应并联到一根总管时,则应在每段产水支管上安装止回阀。

6.3.4加药系统,应设置带有温度计的药液箱,将药剂配制成一定浓度的溶液。加药方式宜采用计量泵输送,也可使用安装在进水管道上的水射器投加。6.3.5自动控制系统和仪表

6.3.5.1自控系统的监控项目应包括:1)进水压力,MPa;

2)进水电导率,μS/cm;

3)产水流量,m/h;

4)产水电导率,μS/cm;

5)浓水流量,m/h;

6)浓水压力,MPa。

6.3.5.2进水管应设置余氯监测器,并与还原剂加药装置联动运行。6.3.5.3高压泵进水口应设置低压保护开关:高压泵出水口应设置高压保护开关。6.3.5.4当加酸调节进水pH值时,应设置pH上、下限值切断开关:如进水设有升温措施,则应设置高温切断开关。

6.4膜分离浓水的处理

6.4.1浓水处理的技术要求

污水处理过程产生的膜分离浓水可并入污水生化处理系统:亦可与化学清洗废水、介质过滤器和活性炭过滤器反冲洗废水一并进行收集处理。6.4.2推荐浓水处理基本工艺流程如图8。膜分离浓水

化学清洗水

滤器反洗水

调节池

反应池

沉淀池

污泥池

水解酸化池

泥饼外运

图8浓水处理基本工艺流程图

全品伙伴网h

接触氧化池

反应池

沉淀池

达标排放

6.4.3浓水处理排放应符合国家或地方污水排放标准的规定,7系统安装与调试

7.1微滤、超滤系统安装与调试

7.1.1微滤、超滤系统安装

应按照设计要求进行安装。

7.1.2微滤、超滤系统调试

7.1.2.1系统启动时,应开启浓水排放管阀门和产水管阀门,用自来水冲洗膜组件内的保护液,直到冲洗水无泡沫为止。

7.1.2.2进水压力0.1MPa~0.4MPa,工作温度为15℃35℃。7.1.2.3调试项目应包括:

1)进水压力,MPa;

2)进水流量,m/h;

3)产水流量,m/h;

4)浓水流量,m/h;

5)浓水压力,MPa。

7.1.2.4系统每连续运行30分钟,应反冲洗一次,反冲洗时间宜为30秒。7.2纳滤、反渗透膜系统安装与调试7.2.1纳滤、反渗透系绕安装

7.2.1.1设备主机架及水泵安装应符合GB/T19249和HJ/T270的规定。7.2.1.2管道安装应符合GB50235和HG20520的规定。7.2.1.3仪器、仪表安装应符合GB/T985和GB/T1804的规定7.2.1.4压力容器两端,应留有不小于膜元件长度1.2倍的空间。设备应安装于室内。7.2.1.5电控柜安装应符合GB/T3797的规定。7.2.2纳滤、反渗透系统调试

7.2.2.1膜系统启动前,应彻底冲洗预处理设备和管道,清除杂质和污物,7.2.2.2膜系统进水管阀门和浓水管调节阀门须完全打开。用低压、低流量合格预处理出水赶走膜系统内空气,冲洗压力为0.2MPa0.4MPa,Φ100mm压力容器冲洗流量为0.6m/h~3.0m/h,Φ200mm压力容器冲洗流量为2.4m/h~12.0m/h。7.2.2.3内有保护液的膜元件低压冲洗时间应不少于30分钟,干膜元件低压冲洗时间应不少于6小时。在冲洗过程中,检查渗漏点,立即紧固。7.2.2.4第一次启动高压泵,须将进水阀门调到接近全关状态,缓慢开大进水阀门,缓慢关小浓水排放管阀门,调节浓水流量和系统进水压力直至系统产水流量达到设计值。升压速率应低于每秒0.07MPa。

7.2.2.5系统连续运行24h~48h,记录运行参数作为系统性能基准数据。运行参数应包括:1)进水压力,MPa;

2)进水流量,m/h;

3)进水电导率,μS/cm;

4)产水流量,m/h;

5)产水电导率,uS/cm;

6)浓水压力,MPa;

7)浓水流量,m/h;

8)系统回收率,%。

系统实际运行参数与系统设计参数比较。7.2.2.6上述调节在手动操作模式下进行,待运行稳定后将系统切换到自动控制运行模式。7.2.2.7系统运行第一周内,应定期检测系统性能,确保系统性能在运行初始阶段处于合适的范围内。

8工程验收

8.1一般规定

8.1.1目测结构是否合理,各部件安装应符合设计图纸及JB/T2932的要求。8.1.2油漆涂层应符合GB/T5226.1和GB/T12469的要求。8.1.3用水平仪(或尺)测量主机框架、压力容器、泵体及相应管线,应符合GB/T19249和HJ/T270的规定。

8.1.4凡有自动控制装置的,应设有手动控制装置,应符合GB/T3797的规定。8.1.5通风设备运行正常,应符合JB/T2932的要求8.1.6各报警装置齐全,运行灵敏、准确,应符合GB/T3797的规定。8.2工程验收

8.2.1预验收

8.2.1.1工程竣工后,环保验收前进行预验收,由建设单位组织设计、施工单位,并报请当地环保部门联合进行。

8.2.1.2预验收包括:按污水处理工程设计方案验收主体工程、设备及安装部位。应按相应的标准进行检验,并填写预验收记录。8.2.1.3预验收应复查并核实以下资料:1)设计图纸及设计变更文件:

2)主要材料和制品的合格证或试验记录3)膜组件及仪器仪表检验记录:4)机械构件焊接及检验记录:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。