MT/T 477-2011

基本信息

标准号: MT/T 477-2011

中文名称:YBU系列掘进机用隔爆型三相异步电动机

标准类别:煤炭行业标准(MT)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:308KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

MT/T 477-2011 YBU系列掘进机用隔爆型三相异步电动机

MT/T477-2011

标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS29.160.30:29.260.20

备案号:

中华人民共和国煤炭行业标准

MT/T477-2011

代替MT477-1996

YBU系列

掘进机用隔爆型三相异步电动机YBUseries

flameproof three phases asynchronous motor for roadheaden2011-04-12发布

2011-09-01实施

国家安全生产监督管理总局发布前言

MT/T477—2011

本标准是对MT477一1996《YBU系列掘进机用隔爆型三相异步电动机》的修订,并自实施之日起代替MT477—1996。

本标准与MT477一1996相比较,技术内容的主要变化如下:额定电压增加了3300V等级(1996年版的3.5;本版的3.2.3);电动机的额定功率范围扩大为5.5kW至400kW(1996年版的3.5:本版的3.2.5)。本标准由中国煤炭工业协会提出。本标准由煤炭行业煤矿专用设备标准化技术委员会归口。本标准起草单位:抚顺煤矿电机制造有限责任公司,煤炭科学研究总院上海分院,天地科技股份有限公司上海分公司,宁夏三一西北骏马电机制造股份有限公司,山西防爆电机(集团)有限公司,分宜煤矿电机厂,河南安阳华安煤矿电机有限责任公司。本标准主要起草人:何惠明、席大伟、张建、董枫、王学芳、秦斌、孙东彦、刘刚、范作智、肖红。

本标准所代替标准的历次版本发布情况为:MT477—1996。

HYKNKACa-

1范围

YBU系列掘进机用隔爆型三相异步电动机MT/T477-—2011

本标准规定了YBU系列掘进机用隔爆型三相异步电动机(以下简称电动机)的型式和基本参数、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于煤矿井下悬臂式掘进机截割部及其他类似机械的驱动用电动机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191-2008包装储运图示标志(IS0780:1997MOD)GB755-2008旋转电机定额和性能(IEC60034-1:2004,IDT)GB/T1032-2005三相异步电动机试验方法GB/T1993-1993旋转电机冷却方法(eqVIEC60034-6:1991)GB/T2423.4-2008电工电子产品环境试验第2部分:试验方法试验Db:交变湿热(12h+12h循环)(IEC60068-2-30:2005,IDT)

GB3836.1-2000爆炸性气体环境用电气设备第1部分:通用要求(eqvIEC60079-0:1998)GB3836.2-2000爆炸性气体环境用电气设备第2部分:隔爆型“d”(eqvIEC60079-1:1990)GB3836.3-2000爆炸性气体环境用电气设备第3部分:增安型“e”(eqvIEC60079-7:1990)GB/T4772.1-1999旋转电机尺寸和输出功率等级第1部分:机座号56~400和凸缘号55~1080(idtIEC60072-1:1991)

GB/T4942.1-2006旋转电机整体结构的防护等级(IP代码)分级(IEC60034-5:2000,IDT)GB10068-2008轴中心高为56mm及以上电机的机械振动振动的测量、评定及限值(IEC60034-14:2007,IDT)

GB/T10069.1-2006旋转电机噪声测定方法及限值第1部分:旋转电机噪声测定方法(ISO1680:1999,MOD)

GB/T10111-2008随机数的产生及其在产品质量抽样检验中的应用程序AQ1043-2007矿用产品安全标志标识JB/T9615.1-2000交流低压电机散嵌绕组匝间绝缘试验方法JB/T9615.2-2000交流低压电机散嵌绕组匝间绝缘试验限值JB/T10098-2000交流电机定子成型线圈耐冲击电压水平(IEC60034-15:1995,IDT)3型式和基本参数

3.1型式

3.1.1电动机应按GB3836.2-2000的规定制成矿用隔爆型,其防爆标志为ExdI。3.1.2电动机的整体结构防护等级应符合GB/T4942.1一2006所规定的IP55。3.1.3电动机的冷却方式为外壳水冷式或风冷,应符合GB/T1993—1993的规定,冷却方式的标记为IC3W7或ICO141。

MT/T4772011

3.1.4电动机的结构安装及外型尺寸按用户和制造商协议,依据各种掘进机特定的外形安装设计图制造,其偏差应符合GB/T4772.1—1999的规定。3.2基本参数

3.2.1电动机的定额按GB7552008的规定,以连续工作制(S1)为基准定额,也可根据用户需要采用其它工作制为基准定额。

3.2.2电动机的额定频率为50Hz。3.2.3电动机的额定电压为380,660,1140,3300V。电动机的同步转速为1500,1000r/min(多速为1500/750,1500/1000r/min)。3.2.4

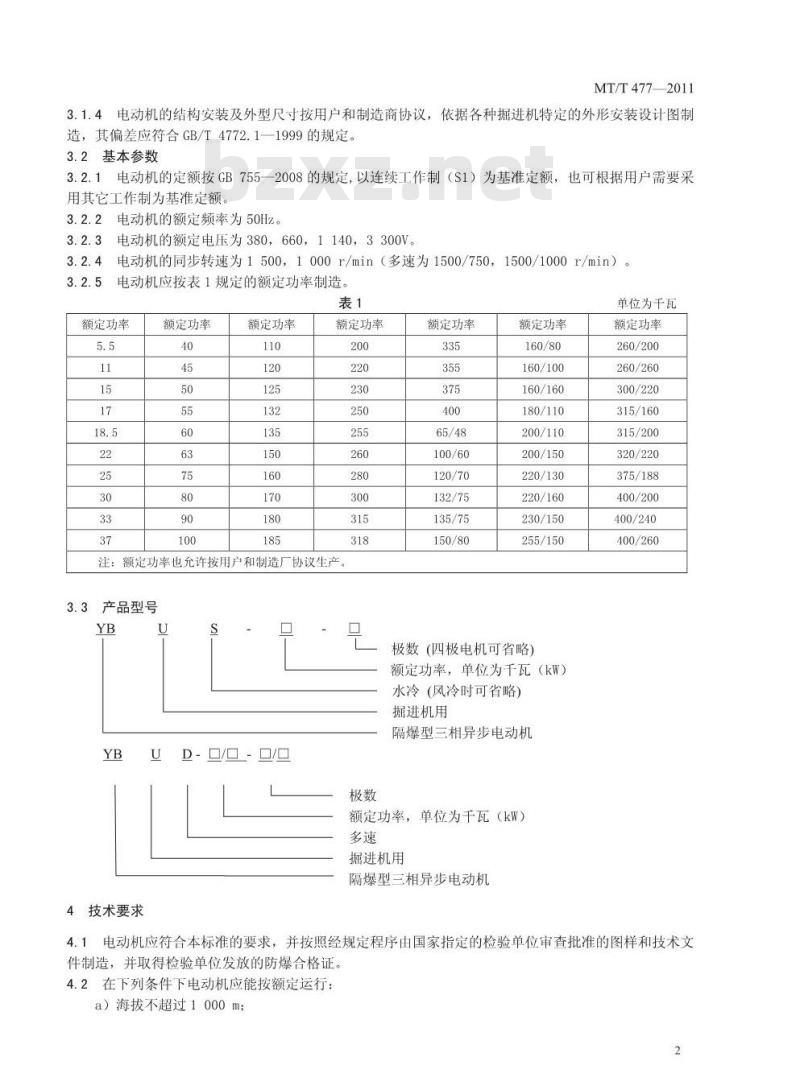

电动机应按表1规定的额定功率制造。表1

额定功率

额定功率

额定功率

额定功率

注:额定功率也允许按用户和制造厂协议生产。产品型号

4技术要求

D-口/O口/O

额定功率

100/60

120/70

132/75

135/75

150/80

额定功率

160/80

160/100

160/160

180/110

200/110

200/150

220/130

220/160

230/150

255/150

极数(四极电机可省略)

额定功率,单位为千瓦(kw)

水冷 (风冷时可省略)

掘进机用

隔爆型三相异步电动机

额定功率,单位为千瓦(kw)

掘进机用

隔爆型三相异步电动机

单位为千瓦

额定功率

260/200

260/260

300/220

315/160

315/200

320/220

375/188

400/200

400/240

400/260

4.1电动机应符合本标准的要求,并按照经规定程序由国家指定的检验单位审查批准的图样和技术文件制造,并取得检验单位发放的防爆合格证。4.2在下列条件下电动机应能按额定运行:a)海拔不超过1000m;

YKNiKAca

MT/T477-2011

b)对风冷的电动机,环境空气温度为-20℃~+40℃;对水冷却的电动机,环境空气温度为0℃~+40℃;

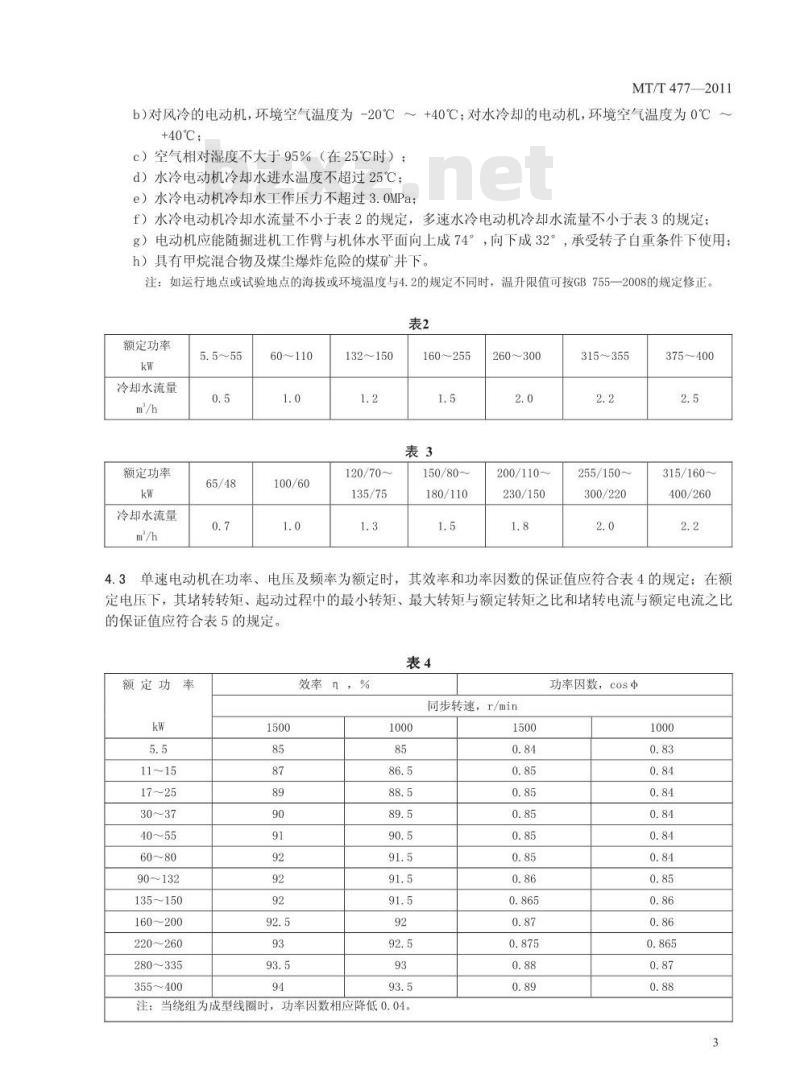

c)空气相对湿度不大于95%(在25℃时);d)水冷电动机冷却水进水温度不超过25℃;e)水冷电动机冷却水工作压力不超过3.OMPa;f)水冷电动机冷却水流量不小于表2的规定,多速水冷电动机冷却水流量不小于表3的规定;g)电动机应能随掘进机工作臂与机体水平面向上成74°,向下成32°,承受转子自重条件下使用:h)具有甲烷混合物及煤尘爆炸危险的煤矿井下。注:如运行地点或试验地点的海拔或环境温度与4.2的规定不同时,温升限值可按GB755—2008的规定修正。表2

额定功率

冷却水流量

额定功率

冷却水流量

60~110

100/60

132~150

120/70~

135/75

160~255

150/80~

180/110

260~300

200/110~

230/150

315355

255/150~

300/220

375400

315/160~

400/260

单速电动机在功率、

电压及频率为额定时,其效率和功率因数的保证值应符合表4的规定;在额定电压下,其堵转转矩、起动过程中的最小转矩、最大转矩与额定转矩之比和堵转电流与额定电流之比的保证值应符合表5的规定。

额定功率

135~150

160~200

220~260

280~335

355~400

效率n,%

注:当绕组为成型线圈时,功率因数相应降低0.04。同步转速,r/min

功率因数,cos中

90~132

135~150

160200

220~260

280~335

355~400

堵转电流/额定电流

同步转速,

最大转矩/额定转矩

多速电动机在功率、

电压及频率为额定时,

堵转转矩/

额定转矩

MT/T477-2011

最小转矩/

额定转矩

其效率和功率因数的保证值应符合表6的规定;在额定电压下,其堵转转矩、起动过程中的最小转矩、最大转矩与额定转矩之比和堵转电流与额定电流之比的保证值应符合表6的规定。

功率因数

额定功率

100/60

120/70

132/75

135/75

150/80

160/80

160/100

160/160

180/110

200/110

200/150

220/130

效率n

0.87/0.70

0.88/0.62

0.88/0.70

堵转电流/

额定电流

YKNIKA-

最大转矩/

额定转矩

堵转转矩/

额定转矩

最小转矩/

额定转矩

额定功率

220/160

230/150

255/150

260/200

260/260

300/220

300/220

315/160

315/200

320/220

375/188

400/200

400/240

400/260

效率n

表6(续)

功率因数

0.85/0.65

注:当绕组为成型线圈时,功率因数相应降低0.04。4.5

堵转电流/

额定电流

电动机电气性能保证值的容差应符合表7的规定。表7

效率n

额定功率在150kW及以下

额定功率在150kw以上

功率因数cosd

堵转转矩

堵转电流

最大转矩

起动过程中的最小转矩

最大转矩/

额定转矩

MT/T477-—2011

堵转转矩/

额定转矩

-15%(1-n)

-10%(1-n)

(l-cosg)

最小转矩/

额定转矩

最小绝对值0.02,最大绝对值0.07保证值的-15%

保证值的+20%

保证值的-10%

保证值的-15%

电动机定子绕组采用热分级155(F)或热分级180(H)级绝缘,按低一级绝缘指标级考核定子绕4.6

组的温升限值。当符合4.2条件时,在额定运行情况下,其温升限值不超过表8的规定,电动机轴承的允许温度(温度计法)应不超过95℃。5

热分级

温升限值(电阻法)

定子绕组端部温度(检温计法)℃

注:括号内数值为水冷电机温升限值。155(F)

MT/T4772011

180(H)

4.7电动机在空载情况下,应能承受提高转速至其额定值的120%,历时2min而不发生有害变形。4.8电动机在热态和逐渐增加转矩的情况下,应能承受1.6倍额定转矩的短时过转矩试验,历时15s而无转速突变、停转或发生有害变形。试验时电压、频率应保持在额定值。4.9电动机定子绕组的绝缘电阻在热态时或经温升试验后,应不低于0.38MQ,(额定电压为380V时)、0.66MQ(额定电压为660V时)、1.14MQ(额定电压1140V时)或3.3MQ(额定电压3300V时)。

4.10电动机定子绕组对机壳及绕组相互间,应能承受1min的耐压试验而不发生击穿。试验电压的频率为50Hz,波形尽可能接近正弦波,试验电压有效值为(2U+1000)V(U为额定电压,V)。4.11交流低压散嵌绕组电动机应按JB/T9615.1一2000和JB/T9615.2一2000的规定进行绕组匝间绝缘试验。

试验参数按JB/T9615.2一2000中第4章的规定。其中冲击试验电压峰值按下式计算。U=K×K,×Ug

式中:

电机定子绕组匝间绝缘冲击试验电压峰值,单位为伏特(V):K

电压系数,取1.40;

一运行系数,取1.20:

电机定子绕组对外壳(地)绝缘工频耐电压试验值(有效值),单位为伏特(V)。冲击试验电压峰值的容差为士3%。冲击试验电压的波前时间为0.2us。4.12额定电压为3.3kV,由定子成型线圈构成的交流电机应按JB/T10098-2000的规定进行波前时间为0.2μs耐陡峭波前冲击电压水平试验。耐陡峭波前冲击电压试验值(峰值)为12kV。4.13当三相电源平衡时,电动机三相空载电流中任何一相与三相平均值的偏差应不大于三相平均值的10%。

4.14电动机的定子绕组应按GB/T2423.4一2008的规定进行40℃交变湿热试验,试验周期为12d。试验后,绝缘电阻应不低于1.14MQ(额定电压为380V时)、1.98MQ(额定电压为660V时)、3.42MQ(额定电压为1140V时)或9.9MQ(额定电压为3300V时)。并应能承受耐压试验,试验电压的有效值为4.10规定值的0.85倍值,即为1496V(额定电压为380V时)、1970V(额定电压为660V时)、2790V(额定电压为1140V时)或6460V(额定电压为3300V时)而不发生击穿。4.15电动机在空载时测得的A计权声功率级的噪声数值,应不超过表9所规定的限值。表9

额定功率,kw

噪声限值,dB(A)

63~125

132~150

注:对于多速电动机,取高速电机的额定功率。160~255

YKNIKACa-

260~300免费标准下载网bzxz

315~355

375~400

4.16电动机在空载时测得的振动烈度有效值应不超过表10所规定的限值。表10

额定功率,kw

振动烈度,mm/s

注:对于多速电动机,取高速电机的额定功率。90~335

MT/T477-2011

355~400

4.17100kW及以上电动机定子绕组端部应埋设热保护元件,热保护元件可以采用PT100、PTC型,也可以由用户和制造厂协议采用其它合适的类型。4.18电动机额定运行到热稳定状态时,过载20%,运行20min,当符合4.2时,定子绕组端部温度,应不超过表8的规定。

4.19水冷电动机额定运行到热稳定状态时,在冷却水断水及水道内有积水的情况下继续额定运行10min,当符合4.2规定条件时,定子绕组端部温度限值应不超过表8的规定。4.20电动机轴伸与水平面向上成74°及与水平面向下成32°连续空载运行到轴承温度稳定,轴承温度,应符合4.6的规定。

4.21水冷电动机冷却水道的工作压力应符合4.2e)的规定,冷却水道应进行4.5MPa(1.5×3MPa)的升高水压试验,保持5min,并不发生渗漏和有害变形。4.22电动机的机座应用钢板或铸钢制成;电动机隔爆外壳的结合面配合间隙、长度和粗糙度应符合GB3836.2—2000的规定及审查合格图纸要求。4.23电动机应能承受GB3836.2一2000规定的外壳耐压试验(静压试验或动压试验)和内部点燃不传爆试验。

4.24电动机接线盒内接线端子应按GB3836.1一2000的规定进行绝缘套管扭转试验。4.25电动机的电缆引入装置应按GB3836.1—2000的规定进行夹紧试验,并按GB3836.2—2000的规定进行密封及机械强度试验。

4.26电动机的密封圈应按GB3836.1—2000的规定进行弹性密封圈材料老化试验。4.27电动机的接线盒内电气间隙和爬电距离应符合GB3836.3—2000中4.3、4.4的要求。4.28电动机的接线盒内和机座上应按规定设置接地螺栓,并在附近设接地标志,此标志应在电动机整个使用时期内不易磨灭。

4.29电动机运转时,轴承应平稳轻快,无停滞现象,声音均匀和谐而不夹有害杂音。4.30电动机定子绕组线端及在接线盒内的接线端子均应有相应的标志,其字迹应在电动机整个使用期间不易磨灭。其绕组线端的标志和接线盒内接线端的标志按表11的规定。表11

定子绕组名称

第1相

第2相

第3相

线端标志

接线端标志

4.31在线端标志(接线端标志)的字母顺序与三相电源的电压相序一致时,从主出轴端看,电动机应为顺时针方向旋转。

4.32电动机的装配应完整正确,各类标志应齐全。电动机表面应喷涂防腐蚀漆层,漆膜均匀、干燥,无污损、裂痕、流痕、气泡等缺陷。5试验方法

MT/T4772011

5.1电动机试验时的电源按GB/T1032—2005中4.2的规定,测量仪器按GB/T1032—2005中4.3的规定。

5.2电动机绕组绝缘电阻的测定按GB/T1032—2005中5.1的规定。5.3电动机绕组在实际冷状态下直流电阻的测定按GB/T10322005中5.2的规定。5.4电动机外形尺寸和安装尺寸的检查按GB/T4772.1—1999的规定。5.5验证水冷电动机冷却水道通畅时,给水冷电动机供以冷却水使其流量达到表2、表3的规定值5.6电动机冷却水道耐压试验时,堵住水道出水口,升高进水口水压达到试验要求值并保持5min,水压不得下降,同时检查是否有渗漏及外壳有害变形。5.7电动机空载试验按GB/T1032-2005中第6章的规定进行。同时检查电动机轴承运转情况和旋转方向,在检查旋转方向时应注意使电源相序和电动机出线端标志字母顺序一致。5.8电动机堵转试验按GB/T1032—2005中第7章的规定。5.9电动机负载试验,各项损耗、效率及功率因数的确定按GB/T1032一2005中第8章、第9章、第10章的规定。

5.10电动机温升试验(热试验)按GB/T1032—一2005中第11章的规定。5.11电动机最大转矩的测定按GB/T1032—2005中第12章的规定。5.12电动机起动过程中最小转矩的测定按GB/T1032—2005中第13章的规定。5.13电动机超速试验按GB/T1032—2005中14.1的规定。5.14

电动机短时过转矩试验按GB/T1032—2005中14.4的规定。5.15

电动机耐电压试验按GB/T1032—2005中14.5的规定。5.16

交流低压散嵌绕组电动机的匝间绝缘试验按JB/T_9615.1一2000的规定。由定子成型线圈构成的交流电机的耐冲击电压水平试验按JB/T10098-2000的规定进行。5.17

电动机振动的测量、评定按GB10068一2008的规定。5.19

9电动机噪声的测定按GB/T10069.12006的规定。5.20电动机过载试验时,先按额定运行到热稳定状态后,继续以120%额定输出功率运行20min,用埋置检温计法测量定子绕组端部温度。5.21电动机断水试验时,先按额定运行到热稳定状态后,切断冷却水源(保持电动机冷却水道内有积水),继续按额定运行10min,用埋置检温计法测量定子绕组端部温度。5.22电动机按4.2g)规定,电动机轴伸向上与水平成74°倾斜安装连续空载运转到轴承温度稳定为止,然后将电动机调换轴的方向使轴伸向下与水平成32°倾斜安装,再连续空载运转到轴承温度稳定为止,试验结束时测量轴承温度。5.23电动机交变湿热试验按GB/T2423.4—2008的规定。5.24电动机的整体结构防护等级试验按GB/T4942.1—2006的规定。5.25电动机的防爆结构检查和内部点燃不传爆试验、外壳耐压试验(静压试验或动压试验)按GB3836.2—2000的规定。

5.26电缆引入装置夹紧试验和密封性能试验按GB3836.1—2000和GB3836.2—2000的规定。5.27

弹性密封圈材料老化试验按GB3836.12000的规定。电气连接件即接线端子绝缘套管扭转试验按GB3836.1一2000的规定。5.28

电动机接线盒电气间隙和爬电距离的测量按GB3836.3—2000的规定。5.30目测检查电动机装配、外表油漆和各类标志。6检验规则

6.1检验分类

6.1.1电动机应取得国家指定的防爆检验单位发给的“防爆合格证”。6.1.2检验分为出厂检验和型式检验。8

YKNIKca

6.2出厂检验

MT/T477-—2011

6.2.1每台电动机应经出厂检验合格后才能出厂,并应附有产品合格证。所有出厂检验项目都合格则判定该产品出厂检验合格。

出厂检验项目见表12

试验项目

防爆结构检查

静压试验

耐压和内部点燃不传爆试验

电缆引入装置夹紧,密封及强度试验弹性密封圈材料老化试验

接线端子绝缘套管扭转试验

接线盒电气间隙和爬电距离测量绕组直流电阻测试

绕组绝缘电阻测试

空载试验

堵转试验

负载试验

温升试验(热试验)

最大转矩测试

起动过程中最小转矩测试

短时过转矩试验

超速试验

耐电压试验

绕组匝间绝缘试验

过载试验

断水试验

振动的测定

噪声的测定

交变湿热试验

外形尺寸和安装尺寸检查

冷却水道试验

整体结构防护等级试验

倾斜试验

线端标志和旋转方向检查

外观检查

出厂试验时仅测定空载电流和空载损耗,出厂试验时仅测定短路电流和短路损耗,表12

出厂检验

型式检验

仅在产品定型、产品鉴定或投入小批量生产时进行过载试验和断水试验。整体结构防护性能试验可在产品结构定型或当结构和工艺有较大改变时进行。6.3型式检验

6.3.1凡属下列情况之一者,应进行型式检验:技术要求

4.13,4.29

4.3,4.4

4.3,4.4

4.3,4.4

4.3,4.4

4.11或4.12

4.30,4.31

4.28,4.32

试验方法

5.16或5.17

5.5,5.6

a)经鉴定定型后制造厂第一次试制或小批量生产时:b)电动机设计或工艺的变更,足以引起某些特性和参数发生变化时:当出厂检验结果和以前进行的型式检验结果发生不可充许的偏差时:d)成批生产的电动机定期的抽检,每年抽检一次:e)产品长期停产后,恢复生产时;f)国家质量监督机构提出要求时MT/T4772011

6.3.2型式检验项目见表12。型式检验的样品应从出厂检验合格的产品中采用GB/T10111-2008规定的简单随机抽样方法抽取。批量20台以上样品数为两台,批量20台以下样品数为一台。所有型式检验项目都合格则判定该产品为合格。若有不合格者,再加倍抽取试样进行检验。如仍有不合格者,则该批产品为不合格

7标志、包装和购运

7.1电动机应在主体部分的明显位置设置防爆标志“ExdI”和矿用产品安全标志标识“MA”。标志应考虑到在可能存在的化学腐蚀下,仍然清晰和耐久。其标志Ex、防爆型式、类别可用凸纹或凹纹标在外壳的明显处。矿用产品安全标志标识“MA”的制作应符合AQ1043一2007的规定7.2铭牌的材质应采用耐化学腐蚀的材料,如青铜、黄铜或不锈钢。其刻划的方法应使其字迹在电动机整个使用期间不易磨灭。铭牌应安装在电动机主体的明显部位。7.3铭牌应标明的项目如下:

制造厂名:

电动机名称和型号:

防爆标志:

防护等级:

工作制;

额定功率;

额定频率:

额定电压:

额定电流:

额定转速:;

热分级;

接线方式:

冷却水流量;

冷却水压力;

出厂日期和编号;

标准编号:

防爆合格证编号:

安全标志编号:

质量。

7.4电动机的产品使用说明书、产品合格证应随同每一台电动机提供给用户。7.5电动机的安装配合表面应加防锈和保护措施,这些措施在电动机安装时应便于去除。电动机的轴伸键应绑扎在轴上,轴伸圆表面或花键表面、平键及其他未经油漆和电镀保护的部分,应加防锈和保护措施。

7.6电动机出厂时和存放期间,应在冷却水道中采取防锈和防止水道冻裂的措施,水道中水应放尽,进出水口应装有封口螺塞。

YKNIKAa-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:

中华人民共和国煤炭行业标准

MT/T477-2011

代替MT477-1996

YBU系列

掘进机用隔爆型三相异步电动机YBUseries

flameproof three phases asynchronous motor for roadheaden2011-04-12发布

2011-09-01实施

国家安全生产监督管理总局发布前言

MT/T477—2011

本标准是对MT477一1996《YBU系列掘进机用隔爆型三相异步电动机》的修订,并自实施之日起代替MT477—1996。

本标准与MT477一1996相比较,技术内容的主要变化如下:额定电压增加了3300V等级(1996年版的3.5;本版的3.2.3);电动机的额定功率范围扩大为5.5kW至400kW(1996年版的3.5:本版的3.2.5)。本标准由中国煤炭工业协会提出。本标准由煤炭行业煤矿专用设备标准化技术委员会归口。本标准起草单位:抚顺煤矿电机制造有限责任公司,煤炭科学研究总院上海分院,天地科技股份有限公司上海分公司,宁夏三一西北骏马电机制造股份有限公司,山西防爆电机(集团)有限公司,分宜煤矿电机厂,河南安阳华安煤矿电机有限责任公司。本标准主要起草人:何惠明、席大伟、张建、董枫、王学芳、秦斌、孙东彦、刘刚、范作智、肖红。

本标准所代替标准的历次版本发布情况为:MT477—1996。

HYKNKACa-

1范围

YBU系列掘进机用隔爆型三相异步电动机MT/T477-—2011

本标准规定了YBU系列掘进机用隔爆型三相异步电动机(以下简称电动机)的型式和基本参数、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于煤矿井下悬臂式掘进机截割部及其他类似机械的驱动用电动机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191-2008包装储运图示标志(IS0780:1997MOD)GB755-2008旋转电机定额和性能(IEC60034-1:2004,IDT)GB/T1032-2005三相异步电动机试验方法GB/T1993-1993旋转电机冷却方法(eqVIEC60034-6:1991)GB/T2423.4-2008电工电子产品环境试验第2部分:试验方法试验Db:交变湿热(12h+12h循环)(IEC60068-2-30:2005,IDT)

GB3836.1-2000爆炸性气体环境用电气设备第1部分:通用要求(eqvIEC60079-0:1998)GB3836.2-2000爆炸性气体环境用电气设备第2部分:隔爆型“d”(eqvIEC60079-1:1990)GB3836.3-2000爆炸性气体环境用电气设备第3部分:增安型“e”(eqvIEC60079-7:1990)GB/T4772.1-1999旋转电机尺寸和输出功率等级第1部分:机座号56~400和凸缘号55~1080(idtIEC60072-1:1991)

GB/T4942.1-2006旋转电机整体结构的防护等级(IP代码)分级(IEC60034-5:2000,IDT)GB10068-2008轴中心高为56mm及以上电机的机械振动振动的测量、评定及限值(IEC60034-14:2007,IDT)

GB/T10069.1-2006旋转电机噪声测定方法及限值第1部分:旋转电机噪声测定方法(ISO1680:1999,MOD)

GB/T10111-2008随机数的产生及其在产品质量抽样检验中的应用程序AQ1043-2007矿用产品安全标志标识JB/T9615.1-2000交流低压电机散嵌绕组匝间绝缘试验方法JB/T9615.2-2000交流低压电机散嵌绕组匝间绝缘试验限值JB/T10098-2000交流电机定子成型线圈耐冲击电压水平(IEC60034-15:1995,IDT)3型式和基本参数

3.1型式

3.1.1电动机应按GB3836.2-2000的规定制成矿用隔爆型,其防爆标志为ExdI。3.1.2电动机的整体结构防护等级应符合GB/T4942.1一2006所规定的IP55。3.1.3电动机的冷却方式为外壳水冷式或风冷,应符合GB/T1993—1993的规定,冷却方式的标记为IC3W7或ICO141。

MT/T4772011

3.1.4电动机的结构安装及外型尺寸按用户和制造商协议,依据各种掘进机特定的外形安装设计图制造,其偏差应符合GB/T4772.1—1999的规定。3.2基本参数

3.2.1电动机的定额按GB7552008的规定,以连续工作制(S1)为基准定额,也可根据用户需要采用其它工作制为基准定额。

3.2.2电动机的额定频率为50Hz。3.2.3电动机的额定电压为380,660,1140,3300V。电动机的同步转速为1500,1000r/min(多速为1500/750,1500/1000r/min)。3.2.4

电动机应按表1规定的额定功率制造。表1

额定功率

额定功率

额定功率

额定功率

注:额定功率也允许按用户和制造厂协议生产。产品型号

4技术要求

D-口/O口/O

额定功率

100/60

120/70

132/75

135/75

150/80

额定功率

160/80

160/100

160/160

180/110

200/110

200/150

220/130

220/160

230/150

255/150

极数(四极电机可省略)

额定功率,单位为千瓦(kw)

水冷 (风冷时可省略)

掘进机用

隔爆型三相异步电动机

额定功率,单位为千瓦(kw)

掘进机用

隔爆型三相异步电动机

单位为千瓦

额定功率

260/200

260/260

300/220

315/160

315/200

320/220

375/188

400/200

400/240

400/260

4.1电动机应符合本标准的要求,并按照经规定程序由国家指定的检验单位审查批准的图样和技术文件制造,并取得检验单位发放的防爆合格证。4.2在下列条件下电动机应能按额定运行:a)海拔不超过1000m;

YKNiKAca

MT/T477-2011

b)对风冷的电动机,环境空气温度为-20℃~+40℃;对水冷却的电动机,环境空气温度为0℃~+40℃;

c)空气相对湿度不大于95%(在25℃时);d)水冷电动机冷却水进水温度不超过25℃;e)水冷电动机冷却水工作压力不超过3.OMPa;f)水冷电动机冷却水流量不小于表2的规定,多速水冷电动机冷却水流量不小于表3的规定;g)电动机应能随掘进机工作臂与机体水平面向上成74°,向下成32°,承受转子自重条件下使用:h)具有甲烷混合物及煤尘爆炸危险的煤矿井下。注:如运行地点或试验地点的海拔或环境温度与4.2的规定不同时,温升限值可按GB755—2008的规定修正。表2

额定功率

冷却水流量

额定功率

冷却水流量

60~110

100/60

132~150

120/70~

135/75

160~255

150/80~

180/110

260~300

200/110~

230/150

315355

255/150~

300/220

375400

315/160~

400/260

单速电动机在功率、

电压及频率为额定时,其效率和功率因数的保证值应符合表4的规定;在额定电压下,其堵转转矩、起动过程中的最小转矩、最大转矩与额定转矩之比和堵转电流与额定电流之比的保证值应符合表5的规定。

额定功率

135~150

160~200

220~260

280~335

355~400

效率n,%

注:当绕组为成型线圈时,功率因数相应降低0.04。同步转速,r/min

功率因数,cos中

90~132

135~150

160200

220~260

280~335

355~400

堵转电流/额定电流

同步转速,

最大转矩/额定转矩

多速电动机在功率、

电压及频率为额定时,

堵转转矩/

额定转矩

MT/T477-2011

最小转矩/

额定转矩

其效率和功率因数的保证值应符合表6的规定;在额定电压下,其堵转转矩、起动过程中的最小转矩、最大转矩与额定转矩之比和堵转电流与额定电流之比的保证值应符合表6的规定。

功率因数

额定功率

100/60

120/70

132/75

135/75

150/80

160/80

160/100

160/160

180/110

200/110

200/150

220/130

效率n

0.87/0.70

0.88/0.62

0.88/0.70

堵转电流/

额定电流

YKNIKA-

最大转矩/

额定转矩

堵转转矩/

额定转矩

最小转矩/

额定转矩

额定功率

220/160

230/150

255/150

260/200

260/260

300/220

300/220

315/160

315/200

320/220

375/188

400/200

400/240

400/260

效率n

表6(续)

功率因数

0.85/0.65

注:当绕组为成型线圈时,功率因数相应降低0.04。4.5

堵转电流/

额定电流

电动机电气性能保证值的容差应符合表7的规定。表7

效率n

额定功率在150kW及以下

额定功率在150kw以上

功率因数cosd

堵转转矩

堵转电流

最大转矩

起动过程中的最小转矩

最大转矩/

额定转矩

MT/T477-—2011

堵转转矩/

额定转矩

-15%(1-n)

-10%(1-n)

(l-cosg)

最小转矩/

额定转矩

最小绝对值0.02,最大绝对值0.07保证值的-15%

保证值的+20%

保证值的-10%

保证值的-15%

电动机定子绕组采用热分级155(F)或热分级180(H)级绝缘,按低一级绝缘指标级考核定子绕4.6

组的温升限值。当符合4.2条件时,在额定运行情况下,其温升限值不超过表8的规定,电动机轴承的允许温度(温度计法)应不超过95℃。5

热分级

温升限值(电阻法)

定子绕组端部温度(检温计法)℃

注:括号内数值为水冷电机温升限值。155(F)

MT/T4772011

180(H)

4.7电动机在空载情况下,应能承受提高转速至其额定值的120%,历时2min而不发生有害变形。4.8电动机在热态和逐渐增加转矩的情况下,应能承受1.6倍额定转矩的短时过转矩试验,历时15s而无转速突变、停转或发生有害变形。试验时电压、频率应保持在额定值。4.9电动机定子绕组的绝缘电阻在热态时或经温升试验后,应不低于0.38MQ,(额定电压为380V时)、0.66MQ(额定电压为660V时)、1.14MQ(额定电压1140V时)或3.3MQ(额定电压3300V时)。

4.10电动机定子绕组对机壳及绕组相互间,应能承受1min的耐压试验而不发生击穿。试验电压的频率为50Hz,波形尽可能接近正弦波,试验电压有效值为(2U+1000)V(U为额定电压,V)。4.11交流低压散嵌绕组电动机应按JB/T9615.1一2000和JB/T9615.2一2000的规定进行绕组匝间绝缘试验。

试验参数按JB/T9615.2一2000中第4章的规定。其中冲击试验电压峰值按下式计算。U=K×K,×Ug

式中:

电机定子绕组匝间绝缘冲击试验电压峰值,单位为伏特(V):K

电压系数,取1.40;

一运行系数,取1.20:

电机定子绕组对外壳(地)绝缘工频耐电压试验值(有效值),单位为伏特(V)。冲击试验电压峰值的容差为士3%。冲击试验电压的波前时间为0.2us。4.12额定电压为3.3kV,由定子成型线圈构成的交流电机应按JB/T10098-2000的规定进行波前时间为0.2μs耐陡峭波前冲击电压水平试验。耐陡峭波前冲击电压试验值(峰值)为12kV。4.13当三相电源平衡时,电动机三相空载电流中任何一相与三相平均值的偏差应不大于三相平均值的10%。

4.14电动机的定子绕组应按GB/T2423.4一2008的规定进行40℃交变湿热试验,试验周期为12d。试验后,绝缘电阻应不低于1.14MQ(额定电压为380V时)、1.98MQ(额定电压为660V时)、3.42MQ(额定电压为1140V时)或9.9MQ(额定电压为3300V时)。并应能承受耐压试验,试验电压的有效值为4.10规定值的0.85倍值,即为1496V(额定电压为380V时)、1970V(额定电压为660V时)、2790V(额定电压为1140V时)或6460V(额定电压为3300V时)而不发生击穿。4.15电动机在空载时测得的A计权声功率级的噪声数值,应不超过表9所规定的限值。表9

额定功率,kw

噪声限值,dB(A)

63~125

132~150

注:对于多速电动机,取高速电机的额定功率。160~255

YKNIKACa-

260~300免费标准下载网bzxz

315~355

375~400

4.16电动机在空载时测得的振动烈度有效值应不超过表10所规定的限值。表10

额定功率,kw

振动烈度,mm/s

注:对于多速电动机,取高速电机的额定功率。90~335

MT/T477-2011

355~400

4.17100kW及以上电动机定子绕组端部应埋设热保护元件,热保护元件可以采用PT100、PTC型,也可以由用户和制造厂协议采用其它合适的类型。4.18电动机额定运行到热稳定状态时,过载20%,运行20min,当符合4.2时,定子绕组端部温度,应不超过表8的规定。

4.19水冷电动机额定运行到热稳定状态时,在冷却水断水及水道内有积水的情况下继续额定运行10min,当符合4.2规定条件时,定子绕组端部温度限值应不超过表8的规定。4.20电动机轴伸与水平面向上成74°及与水平面向下成32°连续空载运行到轴承温度稳定,轴承温度,应符合4.6的规定。

4.21水冷电动机冷却水道的工作压力应符合4.2e)的规定,冷却水道应进行4.5MPa(1.5×3MPa)的升高水压试验,保持5min,并不发生渗漏和有害变形。4.22电动机的机座应用钢板或铸钢制成;电动机隔爆外壳的结合面配合间隙、长度和粗糙度应符合GB3836.2—2000的规定及审查合格图纸要求。4.23电动机应能承受GB3836.2一2000规定的外壳耐压试验(静压试验或动压试验)和内部点燃不传爆试验。

4.24电动机接线盒内接线端子应按GB3836.1一2000的规定进行绝缘套管扭转试验。4.25电动机的电缆引入装置应按GB3836.1—2000的规定进行夹紧试验,并按GB3836.2—2000的规定进行密封及机械强度试验。

4.26电动机的密封圈应按GB3836.1—2000的规定进行弹性密封圈材料老化试验。4.27电动机的接线盒内电气间隙和爬电距离应符合GB3836.3—2000中4.3、4.4的要求。4.28电动机的接线盒内和机座上应按规定设置接地螺栓,并在附近设接地标志,此标志应在电动机整个使用时期内不易磨灭。

4.29电动机运转时,轴承应平稳轻快,无停滞现象,声音均匀和谐而不夹有害杂音。4.30电动机定子绕组线端及在接线盒内的接线端子均应有相应的标志,其字迹应在电动机整个使用期间不易磨灭。其绕组线端的标志和接线盒内接线端的标志按表11的规定。表11

定子绕组名称

第1相

第2相

第3相

线端标志

接线端标志

4.31在线端标志(接线端标志)的字母顺序与三相电源的电压相序一致时,从主出轴端看,电动机应为顺时针方向旋转。

4.32电动机的装配应完整正确,各类标志应齐全。电动机表面应喷涂防腐蚀漆层,漆膜均匀、干燥,无污损、裂痕、流痕、气泡等缺陷。5试验方法

MT/T4772011

5.1电动机试验时的电源按GB/T1032—2005中4.2的规定,测量仪器按GB/T1032—2005中4.3的规定。

5.2电动机绕组绝缘电阻的测定按GB/T1032—2005中5.1的规定。5.3电动机绕组在实际冷状态下直流电阻的测定按GB/T10322005中5.2的规定。5.4电动机外形尺寸和安装尺寸的检查按GB/T4772.1—1999的规定。5.5验证水冷电动机冷却水道通畅时,给水冷电动机供以冷却水使其流量达到表2、表3的规定值5.6电动机冷却水道耐压试验时,堵住水道出水口,升高进水口水压达到试验要求值并保持5min,水压不得下降,同时检查是否有渗漏及外壳有害变形。5.7电动机空载试验按GB/T1032-2005中第6章的规定进行。同时检查电动机轴承运转情况和旋转方向,在检查旋转方向时应注意使电源相序和电动机出线端标志字母顺序一致。5.8电动机堵转试验按GB/T1032—2005中第7章的规定。5.9电动机负载试验,各项损耗、效率及功率因数的确定按GB/T1032一2005中第8章、第9章、第10章的规定。

5.10电动机温升试验(热试验)按GB/T1032—一2005中第11章的规定。5.11电动机最大转矩的测定按GB/T1032—2005中第12章的规定。5.12电动机起动过程中最小转矩的测定按GB/T1032—2005中第13章的规定。5.13电动机超速试验按GB/T1032—2005中14.1的规定。5.14

电动机短时过转矩试验按GB/T1032—2005中14.4的规定。5.15

电动机耐电压试验按GB/T1032—2005中14.5的规定。5.16

交流低压散嵌绕组电动机的匝间绝缘试验按JB/T_9615.1一2000的规定。由定子成型线圈构成的交流电机的耐冲击电压水平试验按JB/T10098-2000的规定进行。5.17

电动机振动的测量、评定按GB10068一2008的规定。5.19

9电动机噪声的测定按GB/T10069.12006的规定。5.20电动机过载试验时,先按额定运行到热稳定状态后,继续以120%额定输出功率运行20min,用埋置检温计法测量定子绕组端部温度。5.21电动机断水试验时,先按额定运行到热稳定状态后,切断冷却水源(保持电动机冷却水道内有积水),继续按额定运行10min,用埋置检温计法测量定子绕组端部温度。5.22电动机按4.2g)规定,电动机轴伸向上与水平成74°倾斜安装连续空载运转到轴承温度稳定为止,然后将电动机调换轴的方向使轴伸向下与水平成32°倾斜安装,再连续空载运转到轴承温度稳定为止,试验结束时测量轴承温度。5.23电动机交变湿热试验按GB/T2423.4—2008的规定。5.24电动机的整体结构防护等级试验按GB/T4942.1—2006的规定。5.25电动机的防爆结构检查和内部点燃不传爆试验、外壳耐压试验(静压试验或动压试验)按GB3836.2—2000的规定。

5.26电缆引入装置夹紧试验和密封性能试验按GB3836.1—2000和GB3836.2—2000的规定。5.27

弹性密封圈材料老化试验按GB3836.12000的规定。电气连接件即接线端子绝缘套管扭转试验按GB3836.1一2000的规定。5.28

电动机接线盒电气间隙和爬电距离的测量按GB3836.3—2000的规定。5.30目测检查电动机装配、外表油漆和各类标志。6检验规则

6.1检验分类

6.1.1电动机应取得国家指定的防爆检验单位发给的“防爆合格证”。6.1.2检验分为出厂检验和型式检验。8

YKNIKca

6.2出厂检验

MT/T477-—2011

6.2.1每台电动机应经出厂检验合格后才能出厂,并应附有产品合格证。所有出厂检验项目都合格则判定该产品出厂检验合格。

出厂检验项目见表12

试验项目

防爆结构检查

静压试验

耐压和内部点燃不传爆试验

电缆引入装置夹紧,密封及强度试验弹性密封圈材料老化试验

接线端子绝缘套管扭转试验

接线盒电气间隙和爬电距离测量绕组直流电阻测试

绕组绝缘电阻测试

空载试验

堵转试验

负载试验

温升试验(热试验)

最大转矩测试

起动过程中最小转矩测试

短时过转矩试验

超速试验

耐电压试验

绕组匝间绝缘试验

过载试验

断水试验

振动的测定

噪声的测定

交变湿热试验

外形尺寸和安装尺寸检查

冷却水道试验

整体结构防护等级试验

倾斜试验

线端标志和旋转方向检查

外观检查

出厂试验时仅测定空载电流和空载损耗,出厂试验时仅测定短路电流和短路损耗,表12

出厂检验

型式检验

仅在产品定型、产品鉴定或投入小批量生产时进行过载试验和断水试验。整体结构防护性能试验可在产品结构定型或当结构和工艺有较大改变时进行。6.3型式检验

6.3.1凡属下列情况之一者,应进行型式检验:技术要求

4.13,4.29

4.3,4.4

4.3,4.4

4.3,4.4

4.3,4.4

4.11或4.12

4.30,4.31

4.28,4.32

试验方法

5.16或5.17

5.5,5.6

a)经鉴定定型后制造厂第一次试制或小批量生产时:b)电动机设计或工艺的变更,足以引起某些特性和参数发生变化时:当出厂检验结果和以前进行的型式检验结果发生不可充许的偏差时:d)成批生产的电动机定期的抽检,每年抽检一次:e)产品长期停产后,恢复生产时;f)国家质量监督机构提出要求时MT/T4772011

6.3.2型式检验项目见表12。型式检验的样品应从出厂检验合格的产品中采用GB/T10111-2008规定的简单随机抽样方法抽取。批量20台以上样品数为两台,批量20台以下样品数为一台。所有型式检验项目都合格则判定该产品为合格。若有不合格者,再加倍抽取试样进行检验。如仍有不合格者,则该批产品为不合格

7标志、包装和购运

7.1电动机应在主体部分的明显位置设置防爆标志“ExdI”和矿用产品安全标志标识“MA”。标志应考虑到在可能存在的化学腐蚀下,仍然清晰和耐久。其标志Ex、防爆型式、类别可用凸纹或凹纹标在外壳的明显处。矿用产品安全标志标识“MA”的制作应符合AQ1043一2007的规定7.2铭牌的材质应采用耐化学腐蚀的材料,如青铜、黄铜或不锈钢。其刻划的方法应使其字迹在电动机整个使用期间不易磨灭。铭牌应安装在电动机主体的明显部位。7.3铭牌应标明的项目如下:

制造厂名:

电动机名称和型号:

防爆标志:

防护等级:

工作制;

额定功率;

额定频率:

额定电压:

额定电流:

额定转速:;

热分级;

接线方式:

冷却水流量;

冷却水压力;

出厂日期和编号;

标准编号:

防爆合格证编号:

安全标志编号:

质量。

7.4电动机的产品使用说明书、产品合格证应随同每一台电动机提供给用户。7.5电动机的安装配合表面应加防锈和保护措施,这些措施在电动机安装时应便于去除。电动机的轴伸键应绑扎在轴上,轴伸圆表面或花键表面、平键及其他未经油漆和电镀保护的部分,应加防锈和保护措施。

7.6电动机出厂时和存放期间,应在冷却水道中采取防锈和防止水道冻裂的措施,水道中水应放尽,进出水口应装有封口螺塞。

YKNIKAa-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。