JB/T 11101-2011

基本信息

标准号: JB/T 11101-2011

中文名称:齿条千斤

标准类别:机械行业标准(JB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:258KB

相关标签: 齿条

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB/T 11101-2011 齿条千斤

JB/T11101-2011

标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS53.020.99

备案号:33629—2011

中华人民共和国机械行业标准

JB/T11101—2011

齿条千斤顶

Rackandpinionjacks

2011-08-15发布

2011-11-01实施

中华人民共和国工业和信息化部发布前言

术语和定义

型式和基本参数,

3.1型式.

3.2基本参数

4.1性能.

4.2外观.

5试验方法

试验载荷的加载方法

空载动作试验

动载性能试验..

静载性能试验.

制动性能试验...

轻载性能试验.

连续动作性能试验

提手强度试验,

手柄(扳手)反冲量测定

测定手柄(扳手)力

检验规则

出厂检验.

型式试验,

标志、包装和贮存

随行文件

HTTKANKACa

JB/T11101—2011

JB/T11101—2011

本标准由中国机械工业联合会提出。前言

本标准由全国起重机械标准化技术委员会(SAC/TC227)归口。本标准负责起草单位:杭州锦昌起重机械有限公司。本标准参加起草单位:杭州四达机械电子有限公司。本标准主要起草人:黄振远、周云飞、崔振元。本标准为首次发布。

TTKANrKAca

1范围

齿条千斤顶

JB/T11101—2011

本标准规定了齿条千斤顶的术语和定义、型式和基本参数、要求、试验方法、检验规则以及标志、包装和贮存。

本标准适用于矿山、桥梁、铁路、建筑等行业使用的机械式齿条千斤顶(以下简称千斤顶)。2术语和定义

下列术语和定义适用于本标准。2.1

主载荷位置

loadpoint

手斤顶额定起重量载荷加载的位置。一般指顶升件顶部的托盘(以下简称托盘)2.2

额定起重量(G,)

rated load

正常工作条件下,在主载荷位置加载时,千斤顶能承受的最大设计质量。2.3

辅助载荷位置auxiliaryloadpoint托盘以外千斤顶加载的位置。一般指顶升件底部的托架(以下简称托架)。2.4

额定辅助起重量(G)Www.bzxZ.net

auxiliaryrated load

正常工作条件下,在辅助载荷位置加载时,千斤顶能承受的最大设计质量。2.5

手柄(扳手)反冲量

recoildistanceoflever

在于斤顶顶升的操作过程中,手柄(扳手)沿摇(扳)动的反方向自由摆动时,手柄(扳手)外端点最大的移动距离。

3型式和基本参数

3.1型式

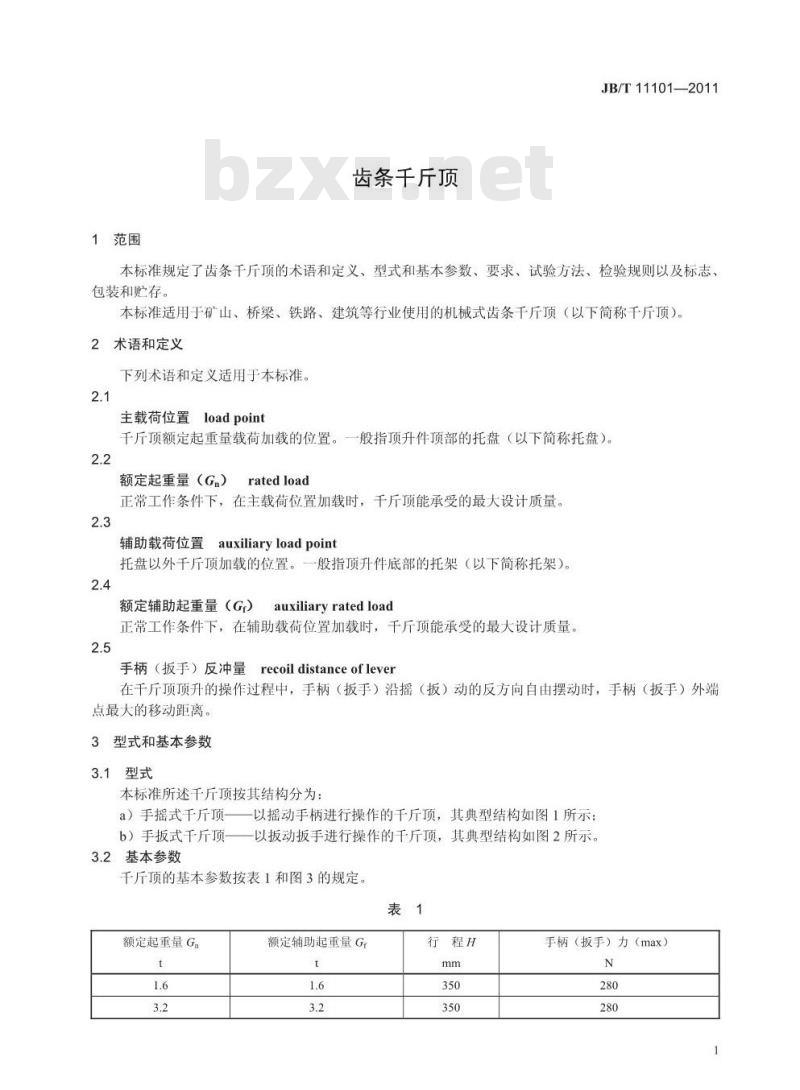

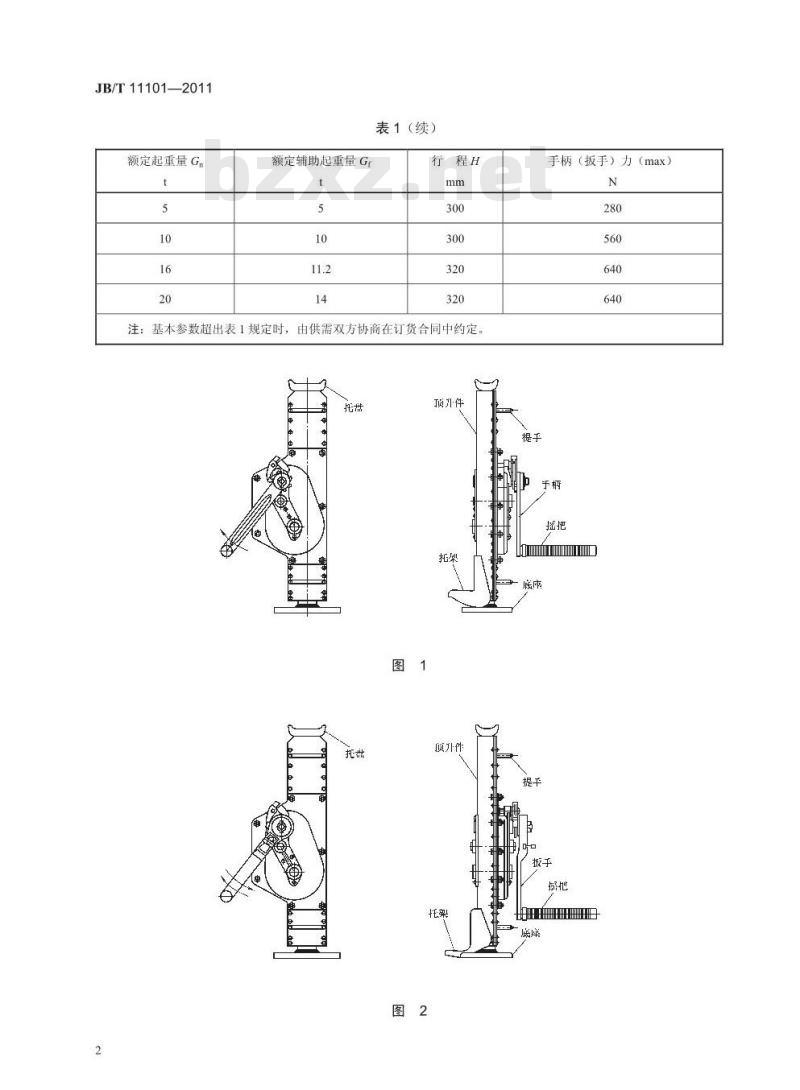

本标准所述千斤顶按其结构分为:a)手摇式千斤顶一一以摇动手柄进行操作的千斤顶,其典型结构如图1所示:b)手扳式千斤顶一一以扳动扳手进行操作的千斤顶,其典型结构如图2所示。3.2基本参数

千斤顶的基本参数按表1和图3的规定。表1

额定起重量Ga

额定辅助起重量G

行程H

HTTKANKACa

手柄(扳手)力(max)

JB/T11101—2011

额定起重量G

额定辅助起重量Gf

表1(续)

行程H

注:基本参数超出表1规定时,由供需双方协商在订货合同中约定托盐

预升件

预升件

TKANrKAca

手柄(扳手)力(max)

4要求

4.1性能

1.6t、 3.21

4.1.1空载动作

51、1ot. 16t. 201

1.6 [-- 201

JB/T11101—2011

在空载状态下,千斤顶各机构运转应灵活,不应有卡阻和时松时紧的现象,在行程极限位置时应能限位。

4.1.2动载性能

在顶升件位于1/2行程的位置时,以1.25G,的试验载荷对千斤顶托盘加载,顶升载荷到行程上极限位置,然后再下降到行程下极限位置,应符合下列要求:a)各传动副运转平稳,无异常现象;b)顶升过程中手摇力或手扳力无明显变化;c)制动器动作可靠。

4.1.3静载性能

在顶升件位于1/2行程的位置时,以1.5G,和1.5G的试验载荷分别对千斤顶托盘和托架加载,要求各构件不应有永久变形或其他异常现象。4.1.4制动性能

以0.25Gn、1Gn、1.5Gn的试验载荷对千斤顶托盘加载分别试验,在载荷下降相当于齿条1个齿距以上的高度后静止1h,下降量不应大于2mm。4.1.5轻载性能

按表2给出的试验载荷对千斤顶托盘加载,在全行程上顶升和下降各1次,要求载荷升、降正常,制动器动作可靠。

额定起重量t

试验载荷kN

TTKAN KACa

JB/T11101—2011

4.1.6连续动作性能

4.1.6.1连续静载性能

4.1.6.1.1主载荷连续静载性能

以1.5G的试验载荷对千斤顶托盘进行连续静载性能试验,试验后各构件应无永久变形和其他异常现象,整机工作正常,制动器动作可靠。4.1.6.1.2辅助载荷连续静载性能以1.5G的试验载荷对千斤顶托架进行连续静载性能试验,试验后各构件应无永久变形和其他异常现象,整机工作正常,制动器动作可靠。4.1.6.2连续动载性能

4.1.6.2.1主载荷连续动载性能

以1.1G.的试验载荷对千斤顶托盘进行连续动载性能试验,试验后整机零件应无损坏,载荷升、降正常,无其他异常现象。

4.1.6.2.2辅助载荷连续动载性能以1.1G的试验载荷对千斤顶托架进行连续动载性能试验,试验后整机零件应无损坏,载荷升、降正常,无其他异常现象。

4.1.7提手强度

千斤顶的每个提手应能可靠地承受住2倍的千斤顶自重的载荷,4.1.8手柄(扳手)反冲量

手柄(扳手)的反冲量不应大于150mm。4.1.9防滑性能

千斤顶手柄(扳手)和承载面应有防滑设计。4.1.10手柄(扳手)力

手柄(扳手)力应符合表1的规定。4.2外观

4.2.1千斤顶零部件应制造良好,不应有影响使用和外观的划痕、毛刺等缺陷。4.2.2千斤顶的外露表面应进行防锈处理,涂层应均匀、色泽一致,不应有锈蚀现象。5试验方法

5.1试验载荷的加载方法

试验载荷可采用重物直接加载,也可以用液压式等其他能在试验全行程上施加试验载荷的方法。当在斤顶托盘上施加试验载荷时,其力的作用线应通过机身的轴线。当在千斤顶托架上施加试验载荷时,其力的作用线应通过千斤顶托架的中心,且平行于机身的轴线。机身的轴线应垂直于试验台的支撑面。

5.2空载动作试验

在空载状态下,操作手柄(扳手)使顶升件在全行程起升和下降各1次,以目测和手感检查千斤顶工作情况,在表1规定的手柄(扳手)力作用下是否能可靠限位。5.3动载性能试验

在顶升件位于1/2行程的位置时,以1.25G,的试验载荷对千斤顶托盘加载,用手动或其他类似手动的机械方法驱动手柄(扳手)顶升件顶升试验载荷到行程的上极限位置,接着下降到行程的下极限位置。在下降过程中停顿1次,检查制动器的工作情况。以目测和手感检查千斤顶的工作情况。5.4静载性能试验

在顶升件位于1/2行程的位置时,以1.5G,和1.5G的试验载荷分别对千斤顶托盘和托架加载各1次,每次保持3min,目测检查各构件变形和其他异常现象。4

HTTKANT KAca

5.5制动性能试验

JB/T11101—2011

在顶升件位于1/2行程的位置时,以0.25Gn、1Gn、1.5G的试验载荷对千斤顶托盘加载,分别依次试验。试验时用手动的方法操作手柄(扳手)使载荷下降相当于齿条1个齿距以上的高度,并在试验台上安装百分表,其测量头顶住顶升件,然后静置1h,测量下降量。5.6轻载性能试验

按表2给出的试验载荷对千斤顶托盘加载,手动操作手柄(扳手)在全行程上顶升和下降载荷各1次,在下降过程中停顿1次,以手感和目测检查整机工作情况和制动器的制动性能。5.7连续动作性能试验

5.7.1连续静载性能试验

5.7.1.1主载荷连续静载性能试验在顶升件位于90%行程的位置时,以1.5G的试验载荷对千斤顶托盘加载,保持3min,然后卸载,连续试验3次。再操作手柄(扳手)把顶升件下降到行程的下极限位置,以G,的试验载荷对托盘加载,手动驱动手柄(扳手)在全行程上顶升载荷1次。以手感和目测检查整机工作情况和制动器的制动性能。

5.7.1.2辅助载荷连续静载性能试验在顶升件位于90%行程的位置时,以1.5G的试验载荷对千斤顶托架加载,保持3min,然后卸载,连续试验3次。再操作手柄(扳手)把顶升件下降到行程的下极限位置,以G的试验载荷对托架加载,手动驱动手柄(扳手)在全行程上顶升载荷1次。以手感和目测检查整机工作情况和制动器的制动性能。试验中允许采用辅助方法使机身保持直立状态。5.7.2连续动载性能试验

5.7.2.1主载荷连续动载性能试验在顶升件位于行程下极限位置时,以1.1G的试验载荷对千斤顶托盘加载,用手动或其他类似手动的机械方法驱动手柄(扳手)在全行程上连续顶升和下降载荷各10次,以手感和目测检查整机工作和零件完好的情况。

5.7.2.2辅助载荷连续动载性能试验在顶升件位于行程下极限位置时,以1.1G的试验载荷对千斤顶托架加载,用手动或其他类似手动的机械方法驱动手柄(扳手)在全行程上连续顶升和下降载荷各10次,以手感和目测检查整机工作和零件完好的情况。试验中充许采用辅助方法使机身保持直立状态。5.8提手强度试验

用一吊挂件吊挂千斤顶上的一个提手,把千斤顶提起悬空,然后在千斤顶机体上吊挂等于千斤顶自重的重块,悬置3min。对另一提手也按以上试验方法重复试验,目测检查提手的工作情况。5.9手柄(扳手)反冲量测定

在顶升件位于1/2行程的位置时,以1.1G.的试验载荷对千斤顶托盘加载,缓慢摇动手柄(扳手)顶升载荷,当制动器上的钩棘爪将要钩住棘轮的轮齿时停止摇动手柄(扳手),测量手柄(扳手)和铅垂线之间的夹角α1,然后松手,此时手柄(扳手)在载荷的作用下沿摇(扳)动的相反方向作自由摆动,在撑棘爪工作时摆动停止测量手柄(扳手)和铅垂线之间的夹角α2。如图4所示,手柄(扳手)反冲量h=2Asin(△αl2),△a=αi-α2,A为手柄(扳手)的最大转动半径(单位为mm)。5.10测定手柄(扳手)力

在顶升件位于1/2行程的位置时,以G.的试验载荷对千斤顶托盘加载,操作手柄(扳手)顶升载荷,并调节手柄(扳手)停止在水平位置,用手支撑住手柄(扳手),在摇把的中点吊挂重量相当于手柄(扳手)力的码,然后突然松手,目测手柄(扳手)是否转动。逐渐增加码的重量直至目测手柄(扳手)转动。此时码的重量即为手柄(扳手)力的测量值。试验应反复进行3次,取3次测量值的平均值即为手柄(扳手)力。

TTKAONYKA

JB/T11101—2011

6检验规则

6.1出厂检验

摸炼爪

摔嫩爪

6.1.1每台千斤顶应由制造厂进行出厂检验,检验合格后,签发产品合格证,才准许出厂。6.1.2

出厂检验项目见表3。

6.2型式试验

检验项目

空载动作

动载性能

静载性能

制动性能

轻载性能

连续动作性能

提手强度

手柄(扳手)反冲量

防滑性能

手柄(扳手)力

出厂检验

型式试验

6.2.1正常生产每年应不少于1次,此外,有下列情况之一时,还应进行型式试验:a)老产品转厂生产或新产品的试制定型鉴定时;b)产品的结构、材料、工艺有较大改变,可能影响产品性能时;c)停产一年以上,恢复生产时:d)出厂检验结果与上次型式试验结果有较大差异时;e)国家质量监督机构提出型式试验要求时。6

HTTKANKACa

试验方法

6.2.2型式试验项目见表3。

JB/T11101—2011

6.2.3型式试验产品不应少于3台(其中连续动作性能试验只检验1台)。若其中有1台不合格应对不合格项目加倍检验;若第1次就有1台以上不合格,或加倍检验仍有不合格者,则该产品判定为不合格7标志、包装和购存

7.1标志

7.1.1每台千斤顶应在明显的位置设清晰永久的产品标牌,标牌应标明如下内容:a)名称、型号:

b)额定起重量、额定辅助起重量、行程;c)制造厂名称;

d)出厂编号或批号。

7.1.2每台千斤顶上应附有提示操作者安全操作的警示标志,警示标志应提及以下内容或使用具有相同效果的整示用语。

警告:在操作该产品以前,应阅读理解使用说明书的全部内容严禁超载使用

只有在硬质支承面上方能使用

不能在仅用千斤顶顶升的物体下工作或走动严禁托盘和托架同时加载

不遵守上述安全警示会导致人身伤害或财产损失7.2随行文件

出厂产品应附有下列随行文件:a)产品合格证;

b)产品使用说明书。

7.3包装

7.3.1包装标志

包装箱的标志应清晰美观,不会因雨水冲刷和历时较久而模糊不清。标志内容一般包括:a)产品型号、规格、名称及数量b)执行标准:

c)箱体外形尺寸及重量;

d)制造厂名称、地址及生产日期。7.3.2包装要求

千斤顶在箱内应被可靠固定,包装应牢固,箱内应有效防潮。7.4购存

千斤顶应存放在通风良好、防潮、防晒、防腐蚀的仓库内。7

TKAONT KACa

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:33629—2011

中华人民共和国机械行业标准

JB/T11101—2011

齿条千斤顶

Rackandpinionjacks

2011-08-15发布

2011-11-01实施

中华人民共和国工业和信息化部发布前言

术语和定义

型式和基本参数,

3.1型式.

3.2基本参数

4.1性能.

4.2外观.

5试验方法

试验载荷的加载方法

空载动作试验

动载性能试验..

静载性能试验.

制动性能试验...

轻载性能试验.

连续动作性能试验

提手强度试验,

手柄(扳手)反冲量测定

测定手柄(扳手)力

检验规则

出厂检验.

型式试验,

标志、包装和贮存

随行文件

HTTKANKACa

JB/T11101—2011

JB/T11101—2011

本标准由中国机械工业联合会提出。前言

本标准由全国起重机械标准化技术委员会(SAC/TC227)归口。本标准负责起草单位:杭州锦昌起重机械有限公司。本标准参加起草单位:杭州四达机械电子有限公司。本标准主要起草人:黄振远、周云飞、崔振元。本标准为首次发布。

TTKANrKAca

1范围

齿条千斤顶

JB/T11101—2011

本标准规定了齿条千斤顶的术语和定义、型式和基本参数、要求、试验方法、检验规则以及标志、包装和贮存。

本标准适用于矿山、桥梁、铁路、建筑等行业使用的机械式齿条千斤顶(以下简称千斤顶)。2术语和定义

下列术语和定义适用于本标准。2.1

主载荷位置

loadpoint

手斤顶额定起重量载荷加载的位置。一般指顶升件顶部的托盘(以下简称托盘)2.2

额定起重量(G,)

rated load

正常工作条件下,在主载荷位置加载时,千斤顶能承受的最大设计质量。2.3

辅助载荷位置auxiliaryloadpoint托盘以外千斤顶加载的位置。一般指顶升件底部的托架(以下简称托架)。2.4

额定辅助起重量(G)Www.bzxZ.net

auxiliaryrated load

正常工作条件下,在辅助载荷位置加载时,千斤顶能承受的最大设计质量。2.5

手柄(扳手)反冲量

recoildistanceoflever

在于斤顶顶升的操作过程中,手柄(扳手)沿摇(扳)动的反方向自由摆动时,手柄(扳手)外端点最大的移动距离。

3型式和基本参数

3.1型式

本标准所述千斤顶按其结构分为:a)手摇式千斤顶一一以摇动手柄进行操作的千斤顶,其典型结构如图1所示:b)手扳式千斤顶一一以扳动扳手进行操作的千斤顶,其典型结构如图2所示。3.2基本参数

千斤顶的基本参数按表1和图3的规定。表1

额定起重量Ga

额定辅助起重量G

行程H

HTTKANKACa

手柄(扳手)力(max)

JB/T11101—2011

额定起重量G

额定辅助起重量Gf

表1(续)

行程H

注:基本参数超出表1规定时,由供需双方协商在订货合同中约定托盐

预升件

预升件

TKANrKAca

手柄(扳手)力(max)

4要求

4.1性能

1.6t、 3.21

4.1.1空载动作

51、1ot. 16t. 201

1.6 [-- 201

JB/T11101—2011

在空载状态下,千斤顶各机构运转应灵活,不应有卡阻和时松时紧的现象,在行程极限位置时应能限位。

4.1.2动载性能

在顶升件位于1/2行程的位置时,以1.25G,的试验载荷对千斤顶托盘加载,顶升载荷到行程上极限位置,然后再下降到行程下极限位置,应符合下列要求:a)各传动副运转平稳,无异常现象;b)顶升过程中手摇力或手扳力无明显变化;c)制动器动作可靠。

4.1.3静载性能

在顶升件位于1/2行程的位置时,以1.5G,和1.5G的试验载荷分别对千斤顶托盘和托架加载,要求各构件不应有永久变形或其他异常现象。4.1.4制动性能

以0.25Gn、1Gn、1.5Gn的试验载荷对千斤顶托盘加载分别试验,在载荷下降相当于齿条1个齿距以上的高度后静止1h,下降量不应大于2mm。4.1.5轻载性能

按表2给出的试验载荷对千斤顶托盘加载,在全行程上顶升和下降各1次,要求载荷升、降正常,制动器动作可靠。

额定起重量t

试验载荷kN

TTKAN KACa

JB/T11101—2011

4.1.6连续动作性能

4.1.6.1连续静载性能

4.1.6.1.1主载荷连续静载性能

以1.5G的试验载荷对千斤顶托盘进行连续静载性能试验,试验后各构件应无永久变形和其他异常现象,整机工作正常,制动器动作可靠。4.1.6.1.2辅助载荷连续静载性能以1.5G的试验载荷对千斤顶托架进行连续静载性能试验,试验后各构件应无永久变形和其他异常现象,整机工作正常,制动器动作可靠。4.1.6.2连续动载性能

4.1.6.2.1主载荷连续动载性能

以1.1G.的试验载荷对千斤顶托盘进行连续动载性能试验,试验后整机零件应无损坏,载荷升、降正常,无其他异常现象。

4.1.6.2.2辅助载荷连续动载性能以1.1G的试验载荷对千斤顶托架进行连续动载性能试验,试验后整机零件应无损坏,载荷升、降正常,无其他异常现象。

4.1.7提手强度

千斤顶的每个提手应能可靠地承受住2倍的千斤顶自重的载荷,4.1.8手柄(扳手)反冲量

手柄(扳手)的反冲量不应大于150mm。4.1.9防滑性能

千斤顶手柄(扳手)和承载面应有防滑设计。4.1.10手柄(扳手)力

手柄(扳手)力应符合表1的规定。4.2外观

4.2.1千斤顶零部件应制造良好,不应有影响使用和外观的划痕、毛刺等缺陷。4.2.2千斤顶的外露表面应进行防锈处理,涂层应均匀、色泽一致,不应有锈蚀现象。5试验方法

5.1试验载荷的加载方法

试验载荷可采用重物直接加载,也可以用液压式等其他能在试验全行程上施加试验载荷的方法。当在斤顶托盘上施加试验载荷时,其力的作用线应通过机身的轴线。当在千斤顶托架上施加试验载荷时,其力的作用线应通过千斤顶托架的中心,且平行于机身的轴线。机身的轴线应垂直于试验台的支撑面。

5.2空载动作试验

在空载状态下,操作手柄(扳手)使顶升件在全行程起升和下降各1次,以目测和手感检查千斤顶工作情况,在表1规定的手柄(扳手)力作用下是否能可靠限位。5.3动载性能试验

在顶升件位于1/2行程的位置时,以1.25G,的试验载荷对千斤顶托盘加载,用手动或其他类似手动的机械方法驱动手柄(扳手)顶升件顶升试验载荷到行程的上极限位置,接着下降到行程的下极限位置。在下降过程中停顿1次,检查制动器的工作情况。以目测和手感检查千斤顶的工作情况。5.4静载性能试验

在顶升件位于1/2行程的位置时,以1.5G,和1.5G的试验载荷分别对千斤顶托盘和托架加载各1次,每次保持3min,目测检查各构件变形和其他异常现象。4

HTTKANT KAca

5.5制动性能试验

JB/T11101—2011

在顶升件位于1/2行程的位置时,以0.25Gn、1Gn、1.5G的试验载荷对千斤顶托盘加载,分别依次试验。试验时用手动的方法操作手柄(扳手)使载荷下降相当于齿条1个齿距以上的高度,并在试验台上安装百分表,其测量头顶住顶升件,然后静置1h,测量下降量。5.6轻载性能试验

按表2给出的试验载荷对千斤顶托盘加载,手动操作手柄(扳手)在全行程上顶升和下降载荷各1次,在下降过程中停顿1次,以手感和目测检查整机工作情况和制动器的制动性能。5.7连续动作性能试验

5.7.1连续静载性能试验

5.7.1.1主载荷连续静载性能试验在顶升件位于90%行程的位置时,以1.5G的试验载荷对千斤顶托盘加载,保持3min,然后卸载,连续试验3次。再操作手柄(扳手)把顶升件下降到行程的下极限位置,以G,的试验载荷对托盘加载,手动驱动手柄(扳手)在全行程上顶升载荷1次。以手感和目测检查整机工作情况和制动器的制动性能。

5.7.1.2辅助载荷连续静载性能试验在顶升件位于90%行程的位置时,以1.5G的试验载荷对千斤顶托架加载,保持3min,然后卸载,连续试验3次。再操作手柄(扳手)把顶升件下降到行程的下极限位置,以G的试验载荷对托架加载,手动驱动手柄(扳手)在全行程上顶升载荷1次。以手感和目测检查整机工作情况和制动器的制动性能。试验中允许采用辅助方法使机身保持直立状态。5.7.2连续动载性能试验

5.7.2.1主载荷连续动载性能试验在顶升件位于行程下极限位置时,以1.1G的试验载荷对千斤顶托盘加载,用手动或其他类似手动的机械方法驱动手柄(扳手)在全行程上连续顶升和下降载荷各10次,以手感和目测检查整机工作和零件完好的情况。

5.7.2.2辅助载荷连续动载性能试验在顶升件位于行程下极限位置时,以1.1G的试验载荷对千斤顶托架加载,用手动或其他类似手动的机械方法驱动手柄(扳手)在全行程上连续顶升和下降载荷各10次,以手感和目测检查整机工作和零件完好的情况。试验中充许采用辅助方法使机身保持直立状态。5.8提手强度试验

用一吊挂件吊挂千斤顶上的一个提手,把千斤顶提起悬空,然后在千斤顶机体上吊挂等于千斤顶自重的重块,悬置3min。对另一提手也按以上试验方法重复试验,目测检查提手的工作情况。5.9手柄(扳手)反冲量测定

在顶升件位于1/2行程的位置时,以1.1G.的试验载荷对千斤顶托盘加载,缓慢摇动手柄(扳手)顶升载荷,当制动器上的钩棘爪将要钩住棘轮的轮齿时停止摇动手柄(扳手),测量手柄(扳手)和铅垂线之间的夹角α1,然后松手,此时手柄(扳手)在载荷的作用下沿摇(扳)动的相反方向作自由摆动,在撑棘爪工作时摆动停止测量手柄(扳手)和铅垂线之间的夹角α2。如图4所示,手柄(扳手)反冲量h=2Asin(△αl2),△a=αi-α2,A为手柄(扳手)的最大转动半径(单位为mm)。5.10测定手柄(扳手)力

在顶升件位于1/2行程的位置时,以G.的试验载荷对千斤顶托盘加载,操作手柄(扳手)顶升载荷,并调节手柄(扳手)停止在水平位置,用手支撑住手柄(扳手),在摇把的中点吊挂重量相当于手柄(扳手)力的码,然后突然松手,目测手柄(扳手)是否转动。逐渐增加码的重量直至目测手柄(扳手)转动。此时码的重量即为手柄(扳手)力的测量值。试验应反复进行3次,取3次测量值的平均值即为手柄(扳手)力。

TTKAONYKA

JB/T11101—2011

6检验规则

6.1出厂检验

摸炼爪

摔嫩爪

6.1.1每台千斤顶应由制造厂进行出厂检验,检验合格后,签发产品合格证,才准许出厂。6.1.2

出厂检验项目见表3。

6.2型式试验

检验项目

空载动作

动载性能

静载性能

制动性能

轻载性能

连续动作性能

提手强度

手柄(扳手)反冲量

防滑性能

手柄(扳手)力

出厂检验

型式试验

6.2.1正常生产每年应不少于1次,此外,有下列情况之一时,还应进行型式试验:a)老产品转厂生产或新产品的试制定型鉴定时;b)产品的结构、材料、工艺有较大改变,可能影响产品性能时;c)停产一年以上,恢复生产时:d)出厂检验结果与上次型式试验结果有较大差异时;e)国家质量监督机构提出型式试验要求时。6

HTTKANKACa

试验方法

6.2.2型式试验项目见表3。

JB/T11101—2011

6.2.3型式试验产品不应少于3台(其中连续动作性能试验只检验1台)。若其中有1台不合格应对不合格项目加倍检验;若第1次就有1台以上不合格,或加倍检验仍有不合格者,则该产品判定为不合格7标志、包装和购存

7.1标志

7.1.1每台千斤顶应在明显的位置设清晰永久的产品标牌,标牌应标明如下内容:a)名称、型号:

b)额定起重量、额定辅助起重量、行程;c)制造厂名称;

d)出厂编号或批号。

7.1.2每台千斤顶上应附有提示操作者安全操作的警示标志,警示标志应提及以下内容或使用具有相同效果的整示用语。

警告:在操作该产品以前,应阅读理解使用说明书的全部内容严禁超载使用

只有在硬质支承面上方能使用

不能在仅用千斤顶顶升的物体下工作或走动严禁托盘和托架同时加载

不遵守上述安全警示会导致人身伤害或财产损失7.2随行文件

出厂产品应附有下列随行文件:a)产品合格证;

b)产品使用说明书。

7.3包装

7.3.1包装标志

包装箱的标志应清晰美观,不会因雨水冲刷和历时较久而模糊不清。标志内容一般包括:a)产品型号、规格、名称及数量b)执行标准:

c)箱体外形尺寸及重量;

d)制造厂名称、地址及生产日期。7.3.2包装要求

千斤顶在箱内应被可靠固定,包装应牢固,箱内应有效防潮。7.4购存

千斤顶应存放在通风良好、防潮、防晒、防腐蚀的仓库内。7

TKAONT KACa

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。