JC/T 827-2011

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JC/T 827-2011 石材圆盘切锯机

JC/T827-2011

标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 91-110

备案号:343B42012

中华人民共和国建材行业标雅

JC/T827—2011

代替JC/T827—2000

石材圆盘切锯机

Stone dise-blade cutter

2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布

中华人民共和国

建材行业标准

石材盘切锯机

JC/T 827—2011

中国建材工业出版社出版

建筑材料工业技术监研究中心

(源国家建筑材料工业局标雅化研究所)安行新华书店北京发行所发行各地新华书店经售跑矿经研院印刷“印剂

版权所有不得翻印

开本880×12301/16印张0.75

字数20千字

2012年5月第一版2012年5月第次申印数 1 -—400 定价 22. 00 元书号:155160+027

编号:0716

网址:wnw.suundarlenjcan

电话:(010)51164706

地址:北京朝阳区管庄东型建材大院北楼邮编:100024

本标准如出现印装质或问题,由发行部负责调换。前言

本标准按照/T1.1—2009给出的规则起草JC/T B27-—2011

本标准代替JC/T827—2000石材工业用圆盘划机技术条件》。与JC/T827—2000相比,除编辑性修改外主要投术变化如下:一标准名称由石材工业用圆盘切铅机技术条件》修改为《石材圆盘切错机》(见封面:2000年版的封面):

规范性引用文件中增加了8个引用标准并采用最新发布的版本(见第2章):增了第章“术语和定义”(见第章);原标准第3章修改为本版的第4章,章标题由“分类”修改为“分类和命名”(见第4章,2000年版的第3章:

一增加了结构特征代号(见4.2.2):一塔加了型号表示方法和型号示例(见4.2.1和4.2.3);一增加了有关形位公差的要求(见5.1.2和5.1.3):增加了有关安全的要求(见第5章):修改了原标准第5章的内容。本版按整机、主要零部件、装配、安全、外观等项日分别给出了规定(见第6章:2000年版的第5章):一增加了关于包装标准的规定(见8.2.1)本标准由中国建筑材料联合会提出。本标准由国家建筑材料工业机械标准化技术委员会归口。本标准负责起草单位:广东科达机电股份有限公前负贡起草本标准参加起草单位:佛山市科达石材机械行限公司、苏州中材非金属矿工业设计研究院有限公司。本标准主要起草人:李秀荣、曹晓林、李兵、杨莎莉、邵福兴、王俐健。本标准于1988年9月首次发布,1996年复审确认,2000年6月第一次修订。1

1范围

石材圆盘切锯机

JC/T B27—2011

本标规定了有材圆盘切锯机(以下简称切锯机的术谐和定义、分奖和命名、要求、试验方法、格验规则以及标志,包装,运输和贮存等本标准适用子划割大然大理有、花岗有及类似材质荒料或板材的切锯机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仪所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志(GB/T191—2008,IS0780:1997,MOD)GB/T699优质碳素结构钢

GB/T1184—1996形状和位置公差未注公差值(eqVIS02768-2:1989)GB/T1800.1产品几何技术规范(GPS)极限与配合第1部分:公差、偏差和配合的基础(GB/T1800.1—2009,IS0 286-1:1988,M0p)GB/T1804—2000—般公差未注公差的线性和角度尺寸的公差(oqVIS02768-1:1989)GB/T1958产品凡何垦技术规范(GPS)形状和位置公差检测规定GB2894安金标志及其使用导则

GB/T3766液压系统通用技术条件(GB/T3766--2001,eqVIS04413:1998)GB5226.1—2008机械电气安全机械电气设备第1部分:通用技术条件(IEC6020-1-1:2005,IDT)

GB/T5796.4—2005梯形螺纹第4部分:公差GB/T6388运输包装收发货标志

气动系统通用技术条件(GB/T7932-2003,IS04414:1998,IDT)GB/T 7932

GB/T8196机械安余防护装置固定式和活动式防护装置设计与制造一般要求(GB/T8196一2003,IS0 14120:2002,MOD)

GB/T9439-—2010炭铸铁件(ES0185:2005,MOD)CB/T10089-1988圆柱蜗杆、蜗轮精度GB/T10095.1—2008

圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值(ISO1328-1:1995, IDT)

GB/T11365-—1989

锥齿轮和准双曲面齿轮精度

GB/T13306标牌

GB/713384机电产品包装通用技术条件GB/T16471运输包装件尺寸与质界限GB/T17248.3声学机器和设备发射的噪声工作位置和其他指定位置发射声压级的测量现场简易法(GB/T17248.3—1999,CqVIS011202:1995)GB/T186012009天然花岗石建筑板材1

JC/T 827—2011

GB/T19766—2005天然大理石建筑板材JB/4385,1锤上白山锻件通用技术条件JB/T5991装配通用技术条件

JB/TB828切削加1工件通用技术条件JC/T401.2建材机械用依钢件第2部分:碳钢和低合金钢铸件技术条件JC/T402--2006水泥机械涂漆防锈技术条件JC/T 532—2007建材机械钢焊接件通用技术条件3术语和定义

下列术语和定义适用十本文件。3.1

横染crossbeam

支承切割头的大梁部件。

切割头cutting head

安装切割锯片并对石扳进行切割的部件。3.3

对角线差dlagonaltolerance

规格板材两条对角线长度差的绝对值。4分类和命名

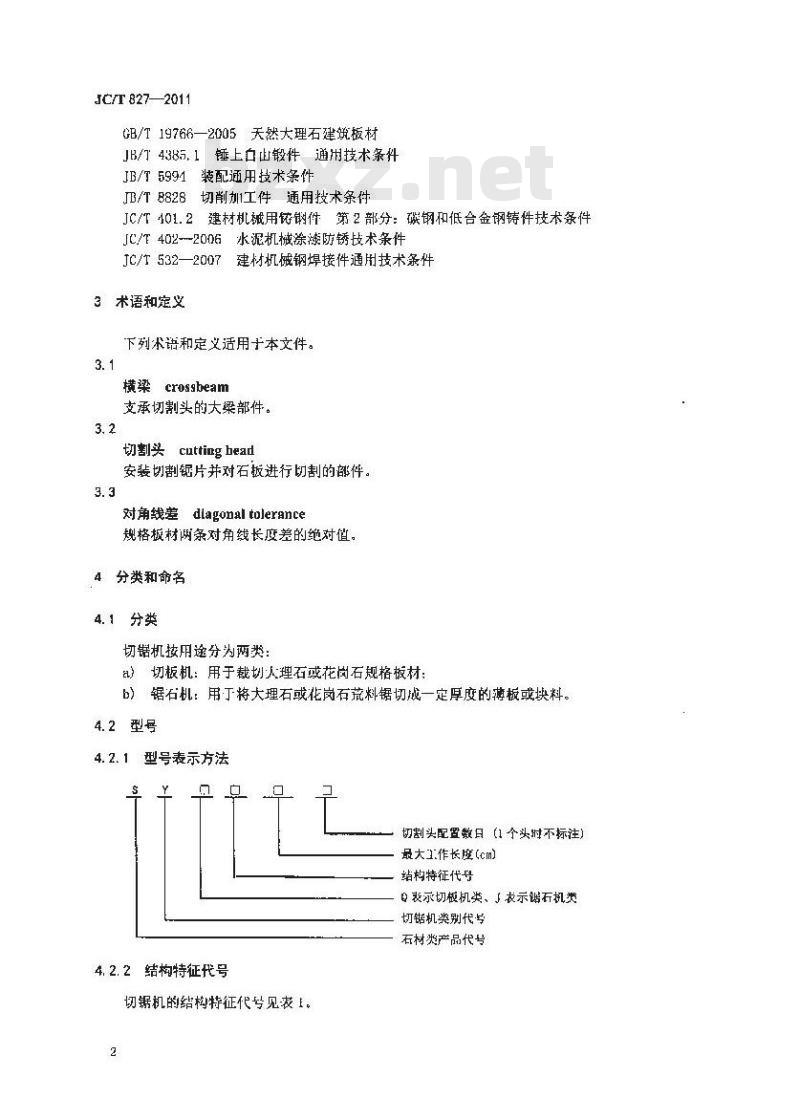

4.1分类

切锯机按用途分为两类:

a)切板机:用于裁划人理石或花岗石规格板材:b)锯石机:用丁将大理石或花岗石荒料锯切成一定厚度的薄板或块料。4.2型号

型号表示方法

切割头配置数日(1个头时不标注)最大工作长度(cm)

结构特征代号

Q表示切板机类、」表示石机类

切铅机类别代号

石材类产品代号

4.2.2结构特征代号

切锯机的结构持征代见表上。

4.2.3示例

(柱)式

双柱式

锯石机

四柱式

表1结构特征代号

回转体

JC/T827—2011

切板机

手提式

示例1:符合JC/T827—201L,切割工作长度为140cm,切割头个数为11的横向切板机型号标记为:横向切板机JC/827-2011SYQH140/11回转体

示例2:符合JC/T827—2011,切割工作长度为350cm,切割头个数为2的双柱式锯石机型号标记为:双柱式锯石机JC/T827—2011SYJS350/2司量研动

5要求

5.1基本要求

5.1.1切锯机应符合本标准的规定,并按规定程序批准的图样和技术文件制造。仿形

5.1.2机械加工质量应按JBT8828的规定。其中未注公差的线性尺寸和角度尺寸的公差等级不应低于GB/T1804一2000中的口级:形状和位置公差的直线度、平面度、圆度未注公差等级不应低于GB/T1184—1996中的K级

5.1.3焊接件的质量应符合JC/T532-2007的规定。其中焊接接头的表面质量等级不应低于IV级:未注公差尺寸及角度的极限偏差等级不应低于B级:直线度及平面度公差等级不应低于F级。5.1.4灰铸铁件材料不应低于GB/T9439一2010表中HT200的规定,并应进行时效处理。5.1.5铸钢件应符合JC/T401.2的有关规定。5.1.6锻件应符合JB/T4385.1的有关规定。5.1.7外购件、配套件及外协件质量应符合相应的国家标准、行业标准或产品图样的规定,附有产品合格证。

5.1.8液压系统的通用技术要求应按GB/T3766的规定。5.1.9气动系统应按GB/T7932的规定。5.1.10装配质量应接JB/T5994的规定5.1.11电气系统应符合GB5226.1-2008的规定。5.2整机性能要求

切锯机空运转时,转动和传动机构应运行平稳、无明显振动、冲击、过热和无异常响声。5.2.2主轴轴承座表面最高温度不应大于70℃,温升不应大于40K。5.2.3在空载运转条件下,切板机噪声声压级不应大于85dB(A),锯石机不应大于90dB(A):5.2.4切板机切割后的石板长度、宽度允差:大理石不应低于GB/T197662005表1中优等品的要求,花岗石不应低于GB/T18601—2009表3中粗面板材优等品的要求。5.2.5切板机切割后石板角度公差:天然大理石不应低于GB/T19766—2005表5中优等品的要求,天然花岗石不应低于GB/T18601-—2009表7中优等品的要求。5.2.6切板机切割后石板的对角线误差允许值应符合表2的规定。3

JC/T827-2011

石板最大边长()的长度范围

30≤50

5.2.7锯石机加工板材公差:

表2石板的对角线误差值

对角线误差允许值

a)切割大理石毛板厚度偏差为土0.5mm,平面度公差不应低于GB/T19766-2005表3中粗面板材优等品要求:

切割花岗石毛板厚度偏差为土0.7mm,平面度公差不应低于GB/T18601-—2009表2中粗面板b)

材优等品要求。

5.3零部件要求

5.3.1主轴的材料性能不应低于GB/T699中45钢的要求,应进行正火或调质处理,与轴承配合部位尺寸公差等级不应低于GB/T1800.1中的IT6级5.3.2选择丝杠精度等级应满足各类型锯石机工作条件与要求,传动丝杠精度等级不应低于GB/5796.4一2005中的8级:分片丝杠精度等级不应低于7级。5.3.3圆柱齿轮尺寸精度等级不应低于GB/T10095.1-2008中8级,齿轮副的侧隙不应大于0.2mm;圆维齿轮精度等级不应低于GB/T11365—1989中的7级:齿轮副的最小侧不应小于0.02m。g5.3.4蜗杆、蜗轮精度等级不应低于GB/T10089-1988中的8级我的男就购爱求更世乳意公出

5.3.5配套用减速器应选用硬齿面齿轮减速器。5.4整机装配要求

天形互不事超晓来办色

的小特#园

5.4.1主轴安装锯片处的径向圆跳动公差应符合表3的规定。合

表3主轴径向圆跳动公差

主轴直径

>50~80

5.4.2安装锯片的法兰盘端面外缘跳动公差应符合表4的规定。表4法兰盘端面外缘处跳动公差

法兰盘直径

>60~120

圆锯片端面外缘处跳动公差应符合表5的规定。>120~250

表5圆锯片端面外缘处跳动公差

圆锯片直径

>250~400

单位为燕米

≤0.0835

单位为毫米

单位为毫米

5.4.4安装圆锯片的主轴轴向窜动量不应人于0.04ml5.4.5安装圆锅片的法兰盘端面对切割行走导轨的平行度公差应为0.2 mi/1000mml。5.4. 6安装画锯片的法兰盘端面对进刀降导轨的平行度公差应为 0. 2 mm/1 000 mmJC/TB27—2011

5.4.7安装圆锯片的法兰盘端面剂切板机的[件工作面垂占度公案应为0.8m/1000mD。5.5安全要求

5.5.1整机应设置急停按钮,急停按钮应方便操作、安全可靠,5.5.2切锯机的鍋片及其他外露的、可以预见人员遭受机械性危险伤害的部位,均应有防护装置,开应按CB/T8196的规定。

5.5.3切锯机上运行机构的各部位应在行程部安装行程限位开关,安装位置应充分考虑制动行程,限位开关装置应准确、灵敏和可靠。5.5.4电气控制系统应控制推确、安全、可靠。5.5.5保护接地电路的设置应符合GB5226.1—2008的5.2、8,2的规定。5.5.6动力电路与保护联结电路之间的绝缘电阻不应小于1M25.5.7动力电路与保护联结电路之问应能承受工频电压100、历时1s的耐压试验:而不发生击穿现象。

每台设备应在危险部位和涉及安全的部位,贴有明显的警示标志,并保证有效的警示作用,安5. 5. 8

全标志图形应按GB289-1的规定。5.6外观质量要求

5.6.1途漆防锈应符合JC/T402—2006的4.1、4.2、4.4、4.7和4.8的规定。5.6.2主要零部件非加工外表面应进行清理设防锈处理。5.6.3整机零部件外露表面应平滑、整洁:接合面的边缘应恪齐匀称,错位不应大于1。5.6.4整机外路的管、线应排列整齐,安装牢固,不应与有相对运动的零部件接触。6试验方法

6.1基本要求检验

查看产品图样及相关记录。

6.2整机性能试验

空载运转试验条件

空载运转试验应在5.1、5.3~5.6检验合格,经时间不少于2万的连续空载运转后进行。6.2.2空载运转试验方法

6.2.2.1视听检测切锯机空载运行状态。6.2.2.2用分辨率不低于0.01℃的测温仪测量主轴轴承座表面温度,并对照试验环境温度换算放温升。6.2.2.3用数半声级计按GB/T17248.3中给出的方法进行噪声测定,6.2.3负载运转试验条件

应在空载试运转合格后进行,经时间不少于2h连续负载运转后试验。5

JC/T827—2011

6.2.4负载运转试验方法

6.2.4.1切板机切割石板长度,宽度规格尺寸的检验:大理右按CB/T19766--2005巾6.1.1给出的方法检验,花岗石按GB/T18601—2009中6.2.2给山的方法试验。6.2.4.2切板机切割石板角度的检验:大理石按GB/T19766—一2005中6.3.1给山的方法检验,花岗石接GB/T18601—2009中6.2.6给山的方法检验。6.2.4.3用通用量具测量切板切割石板对角线差。6.2.4.4锯石机切割板材的厚度尺寸偏差及半丽度公差检验:大理石按GB/T19766—2005中6.1和6.2给H1的方法检验,花岗石按GB/T18601—2009中6.2.1给出的方法检验,6.3季部件检验

6.3.1查看轴、丝杠、齿轮、蜗轮、螺木的产品图样及检验报告中有关材料、热处理及精度信息总进行检验。

6.3.2用相应标准规定的检验手段进行检验。6.4装配捡验

:6.4.1按GB/T195B给出的方法测量主轴径向圆动、安装锯片的法兰盘端面外缘跳动及侧锯片端面外缘处圆跳动误差。

6.4.2对刀盘主轴施加150N~200X的轴向力,将凸分表测头触及土轴前端面中心,反复推拉主轴,在相对静止状态读取百分表示值的最大差值,即为主轴轴同窜动。6.4.3用百分表测头触及刀盘法兰盘端通,沿切割进刀、逻刀方向移动切割头,测取读数的最大差值为法兰盘端面对切割行走导轨的平行度误差。6.4.4用百分表测头触及刀盘法兰盘端面,升降切制头测取读数的最大差值为刀盘法兰盘端面对升降导轨运动方问的平行度误差。

6.4.5按GB/T1958给出的方法测量切板机刀盘法兰盘端面对工作台的垂直度误差。6.5安全检验

6.5.1检查急停按钮的高度位置是否在0.6m~1.9m之间,检查按钮是否可随手操作。手动操作急停按钮,检查电气动力系统是否马上断电,此项检测不少于三次。6.5.2日测切锯机的锯片及其他外露的、可以预见人员受机械性危险伤害的部位是否有防护装置及警示标志.。

6.5.3目测运行机构的各部位应在行程端帮装有限位开关,于动操作按钮检测各行程限位是否准确动作并产生信号,是否灵敏和可靠。·6.5.4操作电气控制系统测试系统准确性、安全性和可菲性。6.5.5保护按地电路按GB3226.1—2008中的18.2的规定检验。6.5.6绝缘电阻试验按GB5226.1-2008中的18.3的规定检验。6.5.7耐压试验按GB5226.1—2008中的18.1的规定检验。6.6外观检验

徐漆防锈按JC/T402一2006给出的方法检验,其余外观检验采用目测方式:7检验规则

7.1检验分类

按检验类型分为出厂检验和型式检验。7.2出广检验

7.2.1每台切错机应经制造厂质检部门检验合格,并附有合格证后,方可出厂。JC/T B27-2011

7.2.2检验项月为5.1、5.2.1~5.2.3、5.3、5.4(除5.4.3外)、5.5、5.6和8.1规定的各项内。7.3型式检验

在下列情况下进行型式检验:

a)新产品试制定型鉴定;

正式生产后,如结构、材料、工艺有教大改变,可能影响产品性能时:b

转产生产或停产超过一年恢复生产时;d)

出」“检验结果与上一次型式检验有较大差异时:国家监督机构提进行型式检验的求时:正常连续生产三年时。

型式检验从出!检验合格的产品中随机抽取数量为一台的样机。7.3.2

7.3.3型式检验项目为本标准要求中的全部检验项目。7.4判定规则

产品质量评定法采用分类指标达到法。关键项如有一项不合格,则判定该产品不合格。一般项合格率低于90%,则判定为不合格。关键项包括:要求中的5.2(除5.2.3外)、5.5;其他条款的要求为殷项。

B标志,包装、运输和贮存

8.1标志

切锯机应在明显的位置固定产品标牌,标牌的形式和尺寸应按CB/T13306的规定。8.1.2产品标牌应包括以下内容:a

制造商名称;

型号名称:

主要参数:下载标准就来标准下载网

d)执行标准号:

制造口期和制造编号。

包装箱收、发货标志和储远指示标点应按GB/T6388和GB/T191的规定。8.2包装

产品包装应按GB/T1338的规定。8.2.1

8.2.2产品随机文件应齐全并安普封装,随机文件包括:产品合格证明书;

产品使用说明书:

装箱单(包括备件及附件清单);d)

安装图:

JC/TB27-—2011

e)电气控制图。

8.3运输

8.3.1缺路、水路和公路运输的包装件外形尺寸应符合/16471的规定。超长、超重的产品应符合交理部门有关规定。

8.3.2运输要求:

a)根据主机注明的重盘、外形尺寸选用相应的运输车辆:b长途运输时,应用悦衔遮盖,

装卸时,应按指定的位置吊装:d)运输过程中防止强烈娠动、种击和锈蚀。8.4赔存

产品应贮存在干燥、通风、无日晒、无雨淋和无腐蚀的抛方。版权专有慢权必究

JC/T 827—2011

书号:155160-027

定价:22.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:343B42012

中华人民共和国建材行业标雅

JC/T827—2011

代替JC/T827—2000

石材圆盘切锯机

Stone dise-blade cutter

2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布

中华人民共和国

建材行业标准

石材盘切锯机

JC/T 827—2011

中国建材工业出版社出版

建筑材料工业技术监研究中心

(源国家建筑材料工业局标雅化研究所)安行新华书店北京发行所发行各地新华书店经售跑矿经研院印刷“印剂

版权所有不得翻印

开本880×12301/16印张0.75

字数20千字

2012年5月第一版2012年5月第次申印数 1 -—400 定价 22. 00 元书号:155160+027

编号:0716

网址:wnw.suundarlenjcan

电话:(010)51164706

地址:北京朝阳区管庄东型建材大院北楼邮编:100024

本标准如出现印装质或问题,由发行部负责调换。前言

本标准按照/T1.1—2009给出的规则起草JC/T B27-—2011

本标准代替JC/T827—2000石材工业用圆盘划机技术条件》。与JC/T827—2000相比,除编辑性修改外主要投术变化如下:一标准名称由石材工业用圆盘切铅机技术条件》修改为《石材圆盘切错机》(见封面:2000年版的封面):

规范性引用文件中增加了8个引用标准并采用最新发布的版本(见第2章):增了第章“术语和定义”(见第章);原标准第3章修改为本版的第4章,章标题由“分类”修改为“分类和命名”(见第4章,2000年版的第3章:

一增加了结构特征代号(见4.2.2):一塔加了型号表示方法和型号示例(见4.2.1和4.2.3);一增加了有关形位公差的要求(见5.1.2和5.1.3):增加了有关安全的要求(见第5章):修改了原标准第5章的内容。本版按整机、主要零部件、装配、安全、外观等项日分别给出了规定(见第6章:2000年版的第5章):一增加了关于包装标准的规定(见8.2.1)本标准由中国建筑材料联合会提出。本标准由国家建筑材料工业机械标准化技术委员会归口。本标准负责起草单位:广东科达机电股份有限公前负贡起草本标准参加起草单位:佛山市科达石材机械行限公司、苏州中材非金属矿工业设计研究院有限公司。本标准主要起草人:李秀荣、曹晓林、李兵、杨莎莉、邵福兴、王俐健。本标准于1988年9月首次发布,1996年复审确认,2000年6月第一次修订。1

1范围

石材圆盘切锯机

JC/T B27—2011

本标规定了有材圆盘切锯机(以下简称切锯机的术谐和定义、分奖和命名、要求、试验方法、格验规则以及标志,包装,运输和贮存等本标准适用子划割大然大理有、花岗有及类似材质荒料或板材的切锯机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仪所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志(GB/T191—2008,IS0780:1997,MOD)GB/T699优质碳素结构钢

GB/T1184—1996形状和位置公差未注公差值(eqVIS02768-2:1989)GB/T1800.1产品几何技术规范(GPS)极限与配合第1部分:公差、偏差和配合的基础(GB/T1800.1—2009,IS0 286-1:1988,M0p)GB/T1804—2000—般公差未注公差的线性和角度尺寸的公差(oqVIS02768-1:1989)GB/T1958产品凡何垦技术规范(GPS)形状和位置公差检测规定GB2894安金标志及其使用导则

GB/T3766液压系统通用技术条件(GB/T3766--2001,eqVIS04413:1998)GB5226.1—2008机械电气安全机械电气设备第1部分:通用技术条件(IEC6020-1-1:2005,IDT)

GB/T5796.4—2005梯形螺纹第4部分:公差GB/T6388运输包装收发货标志

气动系统通用技术条件(GB/T7932-2003,IS04414:1998,IDT)GB/T 7932

GB/T8196机械安余防护装置固定式和活动式防护装置设计与制造一般要求(GB/T8196一2003,IS0 14120:2002,MOD)

GB/T9439-—2010炭铸铁件(ES0185:2005,MOD)CB/T10089-1988圆柱蜗杆、蜗轮精度GB/T10095.1—2008

圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值(ISO1328-1:1995, IDT)

GB/T11365-—1989

锥齿轮和准双曲面齿轮精度

GB/T13306标牌

GB/713384机电产品包装通用技术条件GB/T16471运输包装件尺寸与质界限GB/T17248.3声学机器和设备发射的噪声工作位置和其他指定位置发射声压级的测量现场简易法(GB/T17248.3—1999,CqVIS011202:1995)GB/T186012009天然花岗石建筑板材1

JC/T 827—2011

GB/T19766—2005天然大理石建筑板材JB/4385,1锤上白山锻件通用技术条件JB/T5991装配通用技术条件

JB/TB828切削加1工件通用技术条件JC/T401.2建材机械用依钢件第2部分:碳钢和低合金钢铸件技术条件JC/T402--2006水泥机械涂漆防锈技术条件JC/T 532—2007建材机械钢焊接件通用技术条件3术语和定义

下列术语和定义适用十本文件。3.1

横染crossbeam

支承切割头的大梁部件。

切割头cutting head

安装切割锯片并对石扳进行切割的部件。3.3

对角线差dlagonaltolerance

规格板材两条对角线长度差的绝对值。4分类和命名

4.1分类

切锯机按用途分为两类:

a)切板机:用于裁划人理石或花岗石规格板材:b)锯石机:用丁将大理石或花岗石荒料锯切成一定厚度的薄板或块料。4.2型号

型号表示方法

切割头配置数日(1个头时不标注)最大工作长度(cm)

结构特征代号

Q表示切板机类、」表示石机类

切铅机类别代号

石材类产品代号

4.2.2结构特征代号

切锯机的结构持征代见表上。

4.2.3示例

(柱)式

双柱式

锯石机

四柱式

表1结构特征代号

回转体

JC/T827—2011

切板机

手提式

示例1:符合JC/T827—201L,切割工作长度为140cm,切割头个数为11的横向切板机型号标记为:横向切板机JC/827-2011SYQH140/11回转体

示例2:符合JC/T827—2011,切割工作长度为350cm,切割头个数为2的双柱式锯石机型号标记为:双柱式锯石机JC/T827—2011SYJS350/2司量研动

5要求

5.1基本要求

5.1.1切锯机应符合本标准的规定,并按规定程序批准的图样和技术文件制造。仿形

5.1.2机械加工质量应按JBT8828的规定。其中未注公差的线性尺寸和角度尺寸的公差等级不应低于GB/T1804一2000中的口级:形状和位置公差的直线度、平面度、圆度未注公差等级不应低于GB/T1184—1996中的K级

5.1.3焊接件的质量应符合JC/T532-2007的规定。其中焊接接头的表面质量等级不应低于IV级:未注公差尺寸及角度的极限偏差等级不应低于B级:直线度及平面度公差等级不应低于F级。5.1.4灰铸铁件材料不应低于GB/T9439一2010表中HT200的规定,并应进行时效处理。5.1.5铸钢件应符合JC/T401.2的有关规定。5.1.6锻件应符合JB/T4385.1的有关规定。5.1.7外购件、配套件及外协件质量应符合相应的国家标准、行业标准或产品图样的规定,附有产品合格证。

5.1.8液压系统的通用技术要求应按GB/T3766的规定。5.1.9气动系统应按GB/T7932的规定。5.1.10装配质量应接JB/T5994的规定5.1.11电气系统应符合GB5226.1-2008的规定。5.2整机性能要求

切锯机空运转时,转动和传动机构应运行平稳、无明显振动、冲击、过热和无异常响声。5.2.2主轴轴承座表面最高温度不应大于70℃,温升不应大于40K。5.2.3在空载运转条件下,切板机噪声声压级不应大于85dB(A),锯石机不应大于90dB(A):5.2.4切板机切割后的石板长度、宽度允差:大理石不应低于GB/T197662005表1中优等品的要求,花岗石不应低于GB/T18601—2009表3中粗面板材优等品的要求。5.2.5切板机切割后石板角度公差:天然大理石不应低于GB/T19766—2005表5中优等品的要求,天然花岗石不应低于GB/T18601-—2009表7中优等品的要求。5.2.6切板机切割后石板的对角线误差允许值应符合表2的规定。3

JC/T827-2011

石板最大边长()的长度范围

30≤50

5.2.7锯石机加工板材公差:

表2石板的对角线误差值

对角线误差允许值

a)切割大理石毛板厚度偏差为土0.5mm,平面度公差不应低于GB/T19766-2005表3中粗面板材优等品要求:

切割花岗石毛板厚度偏差为土0.7mm,平面度公差不应低于GB/T18601-—2009表2中粗面板b)

材优等品要求。

5.3零部件要求

5.3.1主轴的材料性能不应低于GB/T699中45钢的要求,应进行正火或调质处理,与轴承配合部位尺寸公差等级不应低于GB/T1800.1中的IT6级5.3.2选择丝杠精度等级应满足各类型锯石机工作条件与要求,传动丝杠精度等级不应低于GB/5796.4一2005中的8级:分片丝杠精度等级不应低于7级。5.3.3圆柱齿轮尺寸精度等级不应低于GB/T10095.1-2008中8级,齿轮副的侧隙不应大于0.2mm;圆维齿轮精度等级不应低于GB/T11365—1989中的7级:齿轮副的最小侧不应小于0.02m。g5.3.4蜗杆、蜗轮精度等级不应低于GB/T10089-1988中的8级我的男就购爱求更世乳意公出

5.3.5配套用减速器应选用硬齿面齿轮减速器。5.4整机装配要求

天形互不事超晓来办色

的小特#园

5.4.1主轴安装锯片处的径向圆跳动公差应符合表3的规定。合

表3主轴径向圆跳动公差

主轴直径

>50~80

5.4.2安装锯片的法兰盘端面外缘跳动公差应符合表4的规定。表4法兰盘端面外缘处跳动公差

法兰盘直径

>60~120

圆锯片端面外缘处跳动公差应符合表5的规定。>120~250

表5圆锯片端面外缘处跳动公差

圆锯片直径

>250~400

单位为燕米

≤0.0835

单位为毫米

单位为毫米

5.4.4安装圆锯片的主轴轴向窜动量不应人于0.04ml5.4.5安装圆锅片的法兰盘端面对切割行走导轨的平行度公差应为0.2 mi/1000mml。5.4. 6安装画锯片的法兰盘端面对进刀降导轨的平行度公差应为 0. 2 mm/1 000 mmJC/TB27—2011

5.4.7安装圆锯片的法兰盘端面剂切板机的[件工作面垂占度公案应为0.8m/1000mD。5.5安全要求

5.5.1整机应设置急停按钮,急停按钮应方便操作、安全可靠,5.5.2切锯机的鍋片及其他外露的、可以预见人员遭受机械性危险伤害的部位,均应有防护装置,开应按CB/T8196的规定。

5.5.3切锯机上运行机构的各部位应在行程部安装行程限位开关,安装位置应充分考虑制动行程,限位开关装置应准确、灵敏和可靠。5.5.4电气控制系统应控制推确、安全、可靠。5.5.5保护接地电路的设置应符合GB5226.1—2008的5.2、8,2的规定。5.5.6动力电路与保护联结电路之间的绝缘电阻不应小于1M25.5.7动力电路与保护联结电路之问应能承受工频电压100、历时1s的耐压试验:而不发生击穿现象。

每台设备应在危险部位和涉及安全的部位,贴有明显的警示标志,并保证有效的警示作用,安5. 5. 8

全标志图形应按GB289-1的规定。5.6外观质量要求

5.6.1途漆防锈应符合JC/T402—2006的4.1、4.2、4.4、4.7和4.8的规定。5.6.2主要零部件非加工外表面应进行清理设防锈处理。5.6.3整机零部件外露表面应平滑、整洁:接合面的边缘应恪齐匀称,错位不应大于1。5.6.4整机外路的管、线应排列整齐,安装牢固,不应与有相对运动的零部件接触。6试验方法

6.1基本要求检验

查看产品图样及相关记录。

6.2整机性能试验

空载运转试验条件

空载运转试验应在5.1、5.3~5.6检验合格,经时间不少于2万的连续空载运转后进行。6.2.2空载运转试验方法

6.2.2.1视听检测切锯机空载运行状态。6.2.2.2用分辨率不低于0.01℃的测温仪测量主轴轴承座表面温度,并对照试验环境温度换算放温升。6.2.2.3用数半声级计按GB/T17248.3中给出的方法进行噪声测定,6.2.3负载运转试验条件

应在空载试运转合格后进行,经时间不少于2h连续负载运转后试验。5

JC/T827—2011

6.2.4负载运转试验方法

6.2.4.1切板机切割石板长度,宽度规格尺寸的检验:大理右按CB/T19766--2005巾6.1.1给出的方法检验,花岗石按GB/T18601—2009中6.2.2给山的方法试验。6.2.4.2切板机切割石板角度的检验:大理石按GB/T19766—一2005中6.3.1给山的方法检验,花岗石接GB/T18601—2009中6.2.6给山的方法检验。6.2.4.3用通用量具测量切板切割石板对角线差。6.2.4.4锯石机切割板材的厚度尺寸偏差及半丽度公差检验:大理石按GB/T19766—2005中6.1和6.2给H1的方法检验,花岗石按GB/T18601—2009中6.2.1给出的方法检验,6.3季部件检验

6.3.1查看轴、丝杠、齿轮、蜗轮、螺木的产品图样及检验报告中有关材料、热处理及精度信息总进行检验。

6.3.2用相应标准规定的检验手段进行检验。6.4装配捡验

:6.4.1按GB/T195B给出的方法测量主轴径向圆动、安装锯片的法兰盘端面外缘跳动及侧锯片端面外缘处圆跳动误差。

6.4.2对刀盘主轴施加150N~200X的轴向力,将凸分表测头触及土轴前端面中心,反复推拉主轴,在相对静止状态读取百分表示值的最大差值,即为主轴轴同窜动。6.4.3用百分表测头触及刀盘法兰盘端通,沿切割进刀、逻刀方向移动切割头,测取读数的最大差值为法兰盘端面对切割行走导轨的平行度误差。6.4.4用百分表测头触及刀盘法兰盘端面,升降切制头测取读数的最大差值为刀盘法兰盘端面对升降导轨运动方问的平行度误差。

6.4.5按GB/T1958给出的方法测量切板机刀盘法兰盘端面对工作台的垂直度误差。6.5安全检验

6.5.1检查急停按钮的高度位置是否在0.6m~1.9m之间,检查按钮是否可随手操作。手动操作急停按钮,检查电气动力系统是否马上断电,此项检测不少于三次。6.5.2日测切锯机的锯片及其他外露的、可以预见人员受机械性危险伤害的部位是否有防护装置及警示标志.。

6.5.3目测运行机构的各部位应在行程端帮装有限位开关,于动操作按钮检测各行程限位是否准确动作并产生信号,是否灵敏和可靠。·6.5.4操作电气控制系统测试系统准确性、安全性和可菲性。6.5.5保护按地电路按GB3226.1—2008中的18.2的规定检验。6.5.6绝缘电阻试验按GB5226.1-2008中的18.3的规定检验。6.5.7耐压试验按GB5226.1—2008中的18.1的规定检验。6.6外观检验

徐漆防锈按JC/T402一2006给出的方法检验,其余外观检验采用目测方式:7检验规则

7.1检验分类

按检验类型分为出厂检验和型式检验。7.2出广检验

7.2.1每台切错机应经制造厂质检部门检验合格,并附有合格证后,方可出厂。JC/T B27-2011

7.2.2检验项月为5.1、5.2.1~5.2.3、5.3、5.4(除5.4.3外)、5.5、5.6和8.1规定的各项内。7.3型式检验

在下列情况下进行型式检验:

a)新产品试制定型鉴定;

正式生产后,如结构、材料、工艺有教大改变,可能影响产品性能时:b

转产生产或停产超过一年恢复生产时;d)

出」“检验结果与上一次型式检验有较大差异时:国家监督机构提进行型式检验的求时:正常连续生产三年时。

型式检验从出!检验合格的产品中随机抽取数量为一台的样机。7.3.2

7.3.3型式检验项目为本标准要求中的全部检验项目。7.4判定规则

产品质量评定法采用分类指标达到法。关键项如有一项不合格,则判定该产品不合格。一般项合格率低于90%,则判定为不合格。关键项包括:要求中的5.2(除5.2.3外)、5.5;其他条款的要求为殷项。

B标志,包装、运输和贮存

8.1标志

切锯机应在明显的位置固定产品标牌,标牌的形式和尺寸应按CB/T13306的规定。8.1.2产品标牌应包括以下内容:a

制造商名称;

型号名称:

主要参数:下载标准就来标准下载网

d)执行标准号:

制造口期和制造编号。

包装箱收、发货标志和储远指示标点应按GB/T6388和GB/T191的规定。8.2包装

产品包装应按GB/T1338的规定。8.2.1

8.2.2产品随机文件应齐全并安普封装,随机文件包括:产品合格证明书;

产品使用说明书:

装箱单(包括备件及附件清单);d)

安装图:

JC/TB27-—2011

e)电气控制图。

8.3运输

8.3.1缺路、水路和公路运输的包装件外形尺寸应符合/16471的规定。超长、超重的产品应符合交理部门有关规定。

8.3.2运输要求:

a)根据主机注明的重盘、外形尺寸选用相应的运输车辆:b长途运输时,应用悦衔遮盖,

装卸时,应按指定的位置吊装:d)运输过程中防止强烈娠动、种击和锈蚀。8.4赔存

产品应贮存在干燥、通风、无日晒、无雨淋和无腐蚀的抛方。版权专有慢权必究

JC/T 827—2011

书号:155160-027

定价:22.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。