HG/T 4171-2011

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 4171-2011 离心式氧化氮压缩机

HG/T4171-2011

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 71. 120 ;23. 080

备案号:34478—2012

中华人民共和国化工行业标准

HG/T4171—2011

离心式氧化氮压缩机

Centrifugal nitrogen oxide compressor2011-12-20 发布

2012-07-01实施

中华人民共和国工业和信息化部发布

本标准由中国石油和化学工业联合会提出。本标准出全国化工机械与设务标准化技术委员会归口。本标推起草单位:锦西化工机械(集团)有限责任公司。本标雅主要起草人:沈忠仁:

参加本标准编制人贝:郝文牛、刘有光张彩霞.李文英、齐伟、安丰华、刘季数TTKANYKACA

HG/T 4171—2011

1范围

离心式氧化压缩机

[IG/T 4171—2011

本标准规定广离心式氧化压缩机的设计、材料、制造、试验方法、检验规则、标志、包装、运输,些存等内容。

本标准适用丁带回收透平叶轮离心式氧化氮压缔机。2规范性引用文件

下列文件中的条款通过木标谁的用他成为术标准的条款,凡是注日期的引而文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标推,然而,鼓励根据本标谁达成协议的齐方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用丁本标准。GB/T 191

包装储运图示标

GB/T 196

GB/T 197

GB/T 699

GB/1 700

G3/T I174

GB/T 1220

GB/T 1801

GB/T 2100

CB/T 2888

G3/T 4238

GB/T 6414

GB/T 9439

普螺纹基本尺寸

普通螺敛公差

优质碳索结构制

碳素结构钢

铸造轴承合金

不锈钢榉

殷公差未注公差的线性和角度尺的公差般用途耐蚀钢诗件

风机和罗炎鼓风机噪声测量方法耐热钢钢板和钢带

侍件尺小公差与机械加工余量

灰铸铁件

GB/T13306标牌

JB/T1265

JB/T 1266

JB/T 1581

JB/T 1582

JB/T 3165

JB/T 4365

25MW~-200MW汽轮机转了体和土轴锻件技术条件25MW~200MW汽轮机轮盘及叶轮锻件技术紊件汽轮机、汽轮发电机转子和轴锻件超声波探伤方法汽轮机叶轮锻件超声波探价方法离心和轴流式鼓风和乐缩机裁力性能试专用的润滑、轴密封和控制油系统JB/T4385.1锤上自由谣件通用技术条件3术语和定义

下刻术语和定义适用于本标准。3. 1

正常运行点 nornal operating point预期其有最伟效率的带用运行点。3.2

压缩机的额定运行点 rate nperaling pnint for compressnr1

TTKNTKACA

HG/T 4171—2011

在100为转速线上的个特定点.该点的流量等十所有规定运行点中的最大流量、3. 3

喘振点surgepuint

离心压缩机在气动性能上变得不稳定时所对应的容积流量点。3.4

白点 fisheyc

是饅件在锻后冷却过程中产生的一种内部缺降。其形貌在横向低倍试片1为细发丝状锐角裂纹,断几为银山色斑点,是-种脆锐边裂纹,3. 5

最高连续转速maxcontinuqustorquespeed对变速驶动的压缩机,该转速至少应等丁100)%转迷的105火倍。对恒速机驱动的压缩机,该转速等于 100 %转毯,

临界转速 critical torque speed转子轴承支承系统处于共搬状态下的轴转动速度。4结构与生要替数

4.1型号说明

离心式氧化氮压缩机型号包括广进门流量压缩机叶轮级数、机组结构型式、回收透叶轮数。4.2型号标记方法

LDY口-D

同收透叶轮数

机组结构火中分面式

叫轮级数

进口豌盘(m/min)

离心式氧化数毓机

4.3型号标记示例

逆了流基为540m/min,四级压缩叶轮·二级回收透平叶轮离心式氧化氮压缩机,其型号为:LDY510-4H-2,

4.4型式

离心式氧化氮压缩机型式为,单吸厂级叶轮压缩,数回收透平离心式压缔机4.5结构

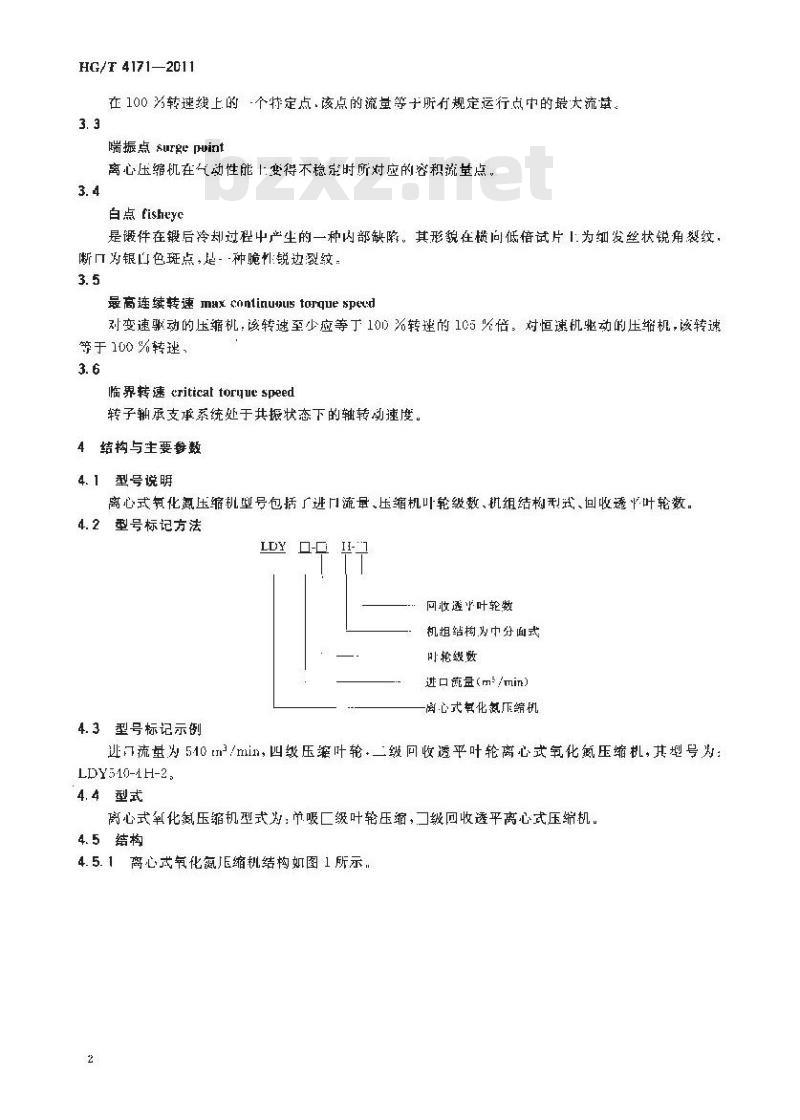

4.5.1离心式氧化氮缩机结构如图1所示。2

TTTKONYKAA

氧化压翰机

4.5.2电机采用YKK或TY系列电机,电压为6000V(或10000V)4.5.3增速器为平行轴增速器,

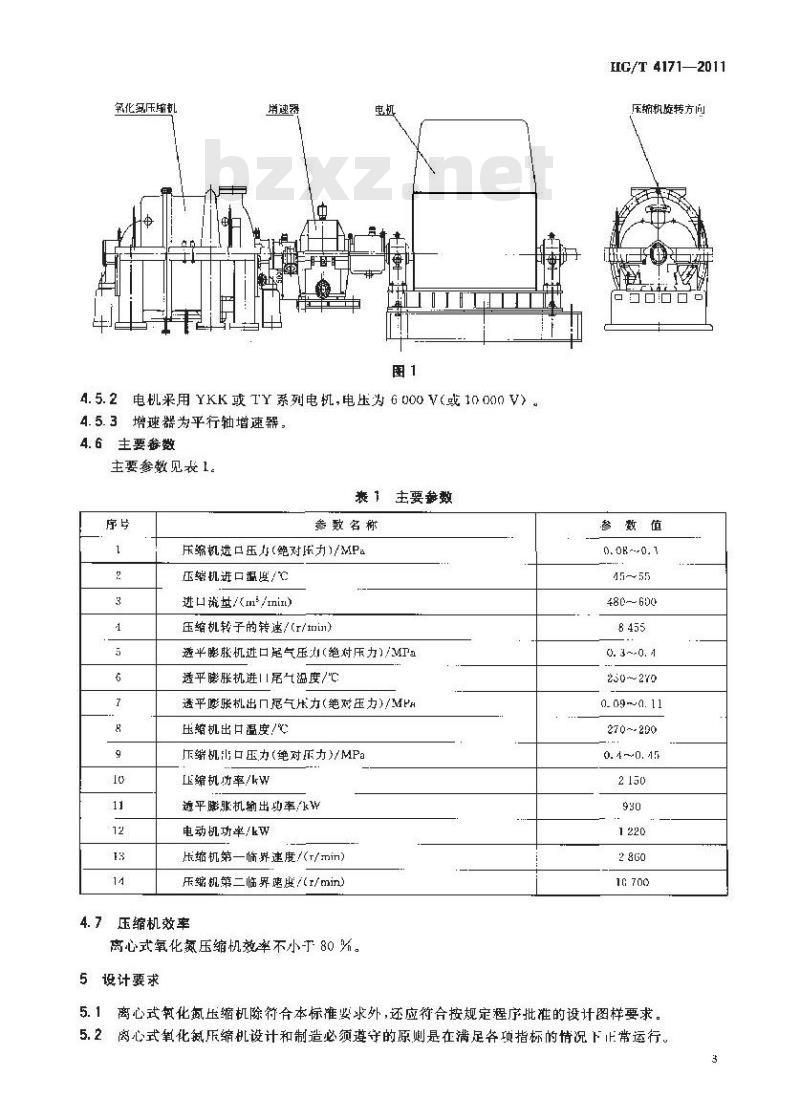

4.6主要参数

主要参数见丧 1。

主要参数

参数名称

压缔机进口压(绝对乐力)/MP

压缩机进口温度/℃

进口瓷基/m/nin)

压缩机转子的转速/(r/tuin)

透平膨胀机进口距气压(绝对压力)/MP透平膨胀机进11尾气温度/\C

透平隧账机出口尾气压力(绝对压力)/MP压缩机出口温度/℃

斥缔机口压力(绝对斥力)/MPa

正缩机动率/kw

透平膨账机输出功率/k

电动机功率/k剂

缩机第一临界速度/(t/min)

乐端机第二临界速度/(1/min)

4.7压缩机效率

离心式氧化氮压缩机效率不小80%。5设计要求

IC/T 4171—2011

压缔机旋转方间

参数值

0.08---0.1

480--600

0. 3~-0. 4

2502Y0

270~-200

0. 4~0. 45

5.1离心式氧化氮压缩机除符合本标准婴求外,还应符合按规定程序批准的设计图样要求。5.2离心式氧化氮斥缩设计和制造必须遵守的原则是在满足各项指标的情况下止常运行。TTTKAONT KACA

HG/T 4171—2011

5.3本标准所逐斥缩机H设计和构成确保其使用寿命至少为20年.不间断地运行时间至少为3年。5.4除非另有规定:压缩机的正常运行点出山能量头和流鼠设计不得行负偏差,在上述条件下,其动率应不大于正掌运行点设计值的101%5.5在能量头-流量特性曲线上从额定点至预计的喘振点之间应连续上升。当流量大下报价书预定喘振流量10 %以上的任何流量下,在不开启旁通路时,压缩机应能准续丁作。5.6对提供的所有设备噪声市压级的控制下作,成由买卖双方其同势力来完成。卖方提供的设备成不大于头实双方商定的许用最大噪声声压级,以符合当地环境噪声限制的适用标谁和法规的规定。5.7机组所有设备的设计都成考虑到维修方便而经济-缸休和轴承燃等主要零部件结构应设计和制成确保重新装配时的精确对中(其有定位销)。5.8缩机的备件应满足本标准的所有规定,5.9支脚和调整螺趋刚度应人于被移动机器的刚度,以便能川横向和轴向项丝移动机器。5.10缸体隔板、轴承座应具有足够刚度,以便检修拆装时不会影响转了缸体,隔板.轴承座及各种气封之间的运行间和轴派对中:5.11为便F拆卸和重新装配,应设置顶丝,导杆及缸体定位销,当川项丝分开结合面时·承受预丝的法兰面上成加T出所槽,以防接合面泄或配合不良,导杆长逆应为600I1tt,以防止装御时缸体碰伤内部机件和缸体七螺柱,设昏的吊环或吊环螺栓仅用丁吊装上半缸体,装配后整机的吊装方法应出制造方规定。

5.12螺纹的详细规定应符合GB/T 196和 GB/T197的规定。5.13刺、输套,叶轮的装征设计成保证转子不会产牛暂时的或永久的变,在所有的规定运行条件下,包括超速,叶轮的装配方法碰保证同轴度并保持平衡。5.14止推轴承的设计既能调整每个转子扣对缸体的轴向位置义能调节止推轴承的间隙,5.15在最不利的规定运行条件下,经过辅承和轴戒箱的油的溢升应不超过28,轴承出油几油温不超过82

5.16每个轴承箱内应安装两个径问测振探头+每台机器的推力端应安裁两个轴位移探头及一个转速测量操头,探头的安装应符合实卖双方商定的适标推要求。5.17用经过平衡后的转装配的机组进行工」出」试验,以最高连续转速或规定运行转速范围内的任何其代转速运转时,在靠近每个径向轴承的迁意面上所谢得的未滤被的峰-峰抵幅不成超过式(1)的计算值或50μm:振幅取.A及50μm中的最小值:A=25.412000/N.c-

式中:

A未滤波的峰峰报幅,单位为微米(m:Nae最高连续转速,单位为转每分(r/min)。5.18提供的油系统仟何部分清洁度均应符合JB/4365的要求,6材料

6.1各零部件材料

零部件的材料成具有质量合格证。材科的检验和复检除符合图样的规定外,还应符合订货合向的要求。

6.2机电产品

外购机电产品的验收除符合国家和行业标准规定外还应符合离样的要求。6.3各种材料执行标准

所用材料碳素结构钢符合GB/T699、GB/T700的规定;不锈钢板材符合GB/T4238的规定,不锈钢棒料符合GB/T1220的规起。TTTKAONYKACA

6.4主要零部件材料

压缩机主要零部件材料推荐如卜:缸体、汽封坏,喷嘴组,隔板体,oCr8Ni9Ti;隔板;1Cr18Ni9;

轴承座:HT250,

王轴、叶轮、回收透平轮,透平叶片、用带:1C17N2;止推盘:10rt

齿轮联轴器:35CrMo;

缸体中分而螺格、螺母:1Cr17Ni2.6.5锻件

般锻件府符合JB/T4385.1的规定。HG/T4171—2011

6.5.2轮盘,轮盖,叶片、回收透半轮、透平叶片、周带的化学成分和力学性能应分别符合表2和衣3的规定,其他各项要求应符合1B/11266的规定。表2化学成分

1Cr17Vi2

0.12 ~0.17

收透轮

回收透平叶片

16. 8 --13

表 3 力学性能

主轴化学成分和J学性能分别符合表2.表4规定,其他各项要求应符合 JR/T1265的规定。表 4 力学性能

ICr17Ni2

220--260

主轴粗加工,半精加工后,叶轮轮盘、轮盖粗加工后,同收透平轮应进行超声波探伤,其验收标准应分别符合JB/T1581和1/T582的规定。叶片、围带渗透检测不得有缺陷6.5.4.1上珊、轮盘、轮益、回收透平轮锻件发现裂纹或白点判废。6. 5. 4. 2 主轴、轮盘、轮盖,回收透半轮锻件允许有零星分散的当直径2 mm 以下的非金属夹道物存在。

主轴半精加工后两端及轴颈处成进行酸洗检验.H验收标准是:不得有白点、裂纹、缩孔、重皮等缺陷;a

轴颈上25cm面积上允许行长度1mm的非金届火渣物不超过5个或长1.5mm的非金属夹渣物不超过2个。

6.5.6主轴在半精加工届进行硫印检查,检查的部位同酸洗部位,检查的结果不得低F大锻件硫印五5

TTTKNTKACA

HG/T4171—2011

级标准的第三级。

6.5.7主辅、叶轮的轮盘、轮盖、回收透平轮、透平叶片,因带、叶片均应进行机械性能检验,其各项机械能应符合本标准中的规定。试件应在受检零件上划取,并保证与受检件经历相同的热处理工艺过程。

6.5.8缸体中分面螺检调质后HB-250~280,缸休中分面螺母纶退火后硬度HB=200~220,6.6铸件

6.6.1灰铸铁HT250铸件应符合GB/T9439的规定。6.6.2不锈耐酸钢件应符合GB/T2100的规定。6.6.3枕座、轴承座等铸铁件应进行退火处理,消除内应力。缸体、汽封环等不锈耐酸钢砖件铸造后应进行固溶处理。6. 6.4

件其壁原和尺小偏差应符合GB/T6414的IT13级的规定。6.6.6传件经消理后衣而应平整,浇口、目口、粘砂、统疤、夹砂等衣而缺陷应铲除或磨掉,6.6.7铸件形状应保持完整,对多肉、落砂、拍箱,错箱、偏心、变形、损伤等外形缺陷允许进行修补,修补后仍需达到外形光滑平整的要求,6.6.8铸件在加工面或非加工面上发现气孔、蔬松、缩孔、砂眼、铁5等损外观似不影响强度的缺陷,允许修补补焊,修磨、打腻广),餐补后应达到外形平整要求,如果补煤,炸后进行除应刃处理。6.6.9缸体气道几何尺寸应规则,没有明显的凸榜凹坑或其他影响气流的缺陷,各气道中分面处应对齐错口最大不超过4tnt1,错口部位应了修成与水平面大于60\斜角。7制造

7.1主剂、轮盘等件上的二级精度的轴和孔、如无特殊要求,其圆托度、母线的直线度应不人于直径公差的.半。

7.2产品的机械加工件非配合面的尺寸公差成符个(B/T1804的m级(中等级)的姚定,7.3缸体、附板、透平腾板、密封图等水平中分面经刮研后在由状态下隙应符合表5的规定。表5水平中分面自由状态下的间陈欲体

隔板、透平两板

.0. 06

7.4转子的零部件加工精度应符合表6要求。表6转子零部件加工精度

相关零件

止推盘工作面

轴中心孔雄面

叶轮与轴

止推盘与轴

轴套与轴

联辑器与轴

过盈或间原值/nm

0. 31.- 0. 23

-0.05-~0.015

0. 16~—0.08

-0. 06 -- -1. 01

7.5转子各部位形位公差应符合表7要求。TTTKNTKACA

汽封环,隔板体

表面料粉度R, /μm

单位为毫米

叶轮内孔:≤1.6轴外径,0.8

止推盘内:1.6,轴外径:≤0.8

轴套内孔:1.6.轴外径:0.8

联轴器内托0.8,猫外径;20.8

轴预及测报部位

套(级间密时处)

轮盖密村处

叫轮外国

齿轮取轴器

止推盛端面

叶轮外回处端面

透平轮叶片端面

轴位移传减骆接触端面

表 7 转子各部位形位公差

径闻跳动

7.6山口密封圈和轴套在直径方向的间原为0.6mm~0.!mm7.7凡油坏和轴在直径方向问隙为G.265 mm~0.545ttIl。7.8缸休和轴套在直径方间的间隙为(0.80 mm~1mm。7. 9平衡盘汽封和平衡盘在克径方向的问原为G. 6 mn1~0. 9 mt。7.10叶轮口环气封和叫轮口坏在直径方向的间隙为1.2mm~1.5mm。各级间气封和轴套在直径方向的间隙为0.6m-~0.8mm7. 113

7.12同一组径向瓦块或止推瓦块厚度差应不大于0.01mm。7. 13

所有上下半结树等部件大小半误差应不大」0.02mm,HG/T 4171—2011

单位为旁米

嫩面跳动

径向瓦块和止推瓦取1:的轴承合金来用浇铸方法附着其基体上。具体要求按G1/11171规定7.15主轴加工后应进行动平衡试验,动平衡精度为G2.5.试验后标记不平衡方向,不充许在轴上去重或加重:

7.16叶轮精工后,进行静平衡,达到随遇平衡-再进行动衡试验,残余偏心量应小于1μm允许在轮盘、轮盖外侧去重,去重深虑不人了0. 2 1m1m,去重深度不应容变应圆滑过渡,表面粗糙度R,s3. 2 μtm.

7.17产品零部件外规应光滑、平整、1净不得有粘砂、铲蚀痕迹、油污及碰伤等缺陷,外露的螺控、螺母等零件应做氧化处理,

8装配

8.1各零部件必须经检查合将,外购件、协作件必须有合格证切义件方证进行组装。8.2透平叶片裁配前,各级汽封圈组装前、均用40%浓度的稀硝酸溶液涂抹3min~5min.防止其他材质混人。

8.3转子的组装及动衡要求成符合有关规定。转子组装时每装一级或两级进行一次动平衡试验,直至全部零件装光后进行转子的最终动中衡试验,其残余偏心量成小F1m,消除不平衡量的方法是:在轮盘或轮盖外侧去重 去重深度不大于 0. 2 mm,去重深度不应突变应阅滑过渡,表面粗糙度R.3.2um。

8. 4 前后轴承座中分面应和缸体中分面在同一平面上,前后轴承座和缸体同轴度底不人于 0. 03 mm,正后钻铰定位销孔,然后打人定位销,以便以后拆卸保证对中。8.5前后辅承1分面自由状态下问应不大于0.03mm.轴承座纽装好后打上防转销,瓦块组装后应能自山摆动,无卡阻现象,间原应符合8.6的规定,TKNTKACA

HG/T 4171—2011

8.6径向轴承直检间隙应为0.12mm~0.16mm,止推盘总串量为0.25mm--0.35mmB.7经试红装后合格的各气封组,隔板组应在所在位置相关部位明显处打1:标记。8.8各组密封点,不允许有碰伤,弯曲、压折等缺陷。9试验方法

9.1缸体及前后轴承座试验

9.1.1缸体加工后进行水压试验,其K力至少为允许墩高」作压力的1.5倍,保压时间30min.不得有泄漏现象。

9.1.2前、后轴承座加工后清理十净经煤油渗滞试验,历时30min,不得渗滞。9.2叶轮超速试验

9.2.1叶轮静、动平衡合格后应以工作转速的115%做超速试验,时间为1min,超速试验后立即检查其变形量必须小于直径的0.04%,12h后检查直径变形量必须小下直径的0.025%。超速试验后,叶轮进行磁粉或渗透探伤全而检查,叶轮成无不断增长的缺陷或新缺陷,磁粉检查合格后,做退磁处理。9.3机械运转试验

9.3.1在机械运转试验进行前,应满足9.3.1.1~9.3.1,8的要求。9.3.1.1作机械运转试验的求缩机应使用合同轴封和轴承。9.3.1.2试验台滤油精度公称值应不大F10m。在每次试验开始前,油过滤器下游元件的清洁度应符合JB/T4365的规定。

9.3.1.3前后轴承的进油温度为30℃~50C,油压为0.15MPa~~0.18MPa。9.3.下.4将外购的名测探、测位移、测转速、测温度探头都应在试验中投人使用。如果测振探头不尽由压缩机卖方供货或者外购操头与上厂的数字显示装置不匹配,则应按买卖双方商定的标推选择工厂的探头及数显示装胃,

9.3.1.5工」的试验设备、仪表应能连续检测和绘制转速图(r/mim),峰-峰振幅图和相应位角(XYY\)图,并能通过示波器显示振幅和相位标识的阐像,9.3.1.6按9.3.1.4及9.3.1.5规定的仪衣所测的振动特性,应作为压缩机验收或折收的依据(见5.17)。

9.3.1.7优先采用合同联轴器进行试验。如不可能,机械运转试验时应带上当量载荷接头,其总质量小延(偏差10%)应等于合同规定的半组合同联轴器所产生的质力矩。全部试验完城后,此当量载荷接买应作为专用工其一部分提供给买方.9.3.1.8开车试验前用于盘车无任何卡阻及任何异常市音。9.3.2设备的械运转试验转速从零片始按10头增速到工作转速,直到轴库温度、润滑油温度和轴的振动稳定为止。然后增加转速到工作转速的110为,停留15min,然后再减到工作转速、并在该转速下至少不间断地运转4h以检查轴承的性能和振动,在机械运转试验中,各部机运转情况应良好,不有不正带的冲未声。

9.3.3振动测定应在运转范用作出记录,在前后辨承径向瓦块处监测转广轴径振幅(双面)振动值应符合 5. 17 的规定免费标准下载网bzxz

9.3.4轴承回油温度应符合5.15的规定。9.3.5噪声级验应按GB/T2888进行,9.3.6机裁运转试验完成后应拆卸检查轴承、油封、气封的接触、磨损情况。9.4性能试验

9.4.1压缩机的性能试验应按JB/I3165的规定进行,在正带转速下试验至少包括喘振和流量极限点在内的5个点。

9.4.2在正常运行点(或H他规定的运行点)能量头和流量的下偏差为零,且该点的功率不应人于规定8

TTTKANTKACA

值的104%.喘报成符合5.5的现定,HG/T 4171—2011

9.4.3流罩应符合0.4.2规定,能量头应在正常能量头的100%~105%的范围内。功率应以要求的正常能量头和流量为基础确定。10检验规则

10.1品必须经检查部门检查合格后方能出!,出时应附有产品质量合格证明的文件。10.2产品的技术文作或成套供应项日皆由检查部门验收。10.3买方可提出参加检或试验的范围。10.4买方指定参检的项H,制造方应提前足够的时间通知实方。10.5制查方应将下列资料至少保存5年以上,以备买方或其代表需要时查阅:必要的材料证明书,例如轧制试验报告;a

材料单上所有项目的采购晚范;e

证明符合技术要求的试验数据:所有经充分认定的热处理记录,无论是正常的制造程序的记求,还是部分修理程序的记求;质量控制试验及检否的结果;

机城运转试验数据(见0.3):

)最终装配件的维护及运行的间。10.6承乐件在规定的检查完成以前,不应涂漆。10.7买方可提出如下要求:

)要进行表面和内部检套的零件:h)要求进行检查的类,如磁粉探伤、液体透探伤、射线探伤和超声波探伤。10.8提供的油系统的征:例部分均应符合JB/T1365中对清洁度的要求,10.9产品外观质量应符合7.17规是。10.10有下列情况之-时,应进行型式检验:新产品定型鉴定时:

结构和工艺或材料变更时,有可能影响产品性能时:b)

停产一年以1核复生产时;

国家质量监督部门提山要求时。10.11

型式检验项H包括5.4.5.5.5.6.5.15,5.17皮表1的内容。10.12型式检验应衍合10.11规定.则判定型式检验为合格,若有任何一项不符合要求时.则判型式检验不合格。

11标志、包装、运输、贮存

11.1产品的主机和辅机在明显的位置上固定产品的铭牌,铭牌的尺小及技术要求按(B/T13306的规定。

11.2设备的铭牌应包括下列内容:用户项目号、卖方名称、设备编专、设备规格和型号以及压力、温应、转速、功率、水压试验压力和临界转速。11.3铭牌的字迹、线条应保持清晰、齐、美观,不应石剥蚀不清现象。11.4包装前应将产品各零部件积存的油和水等消除净。将土机外接管口封好,然后装人包装箱内。轴机鞍一殷要求包装,产品零散部件尽量都装在箱内或包扎在一起,要挚平、累、固定,防止在搬运中审动:

11.5包装箱外面应书写发货标记和作业标记标记字休应端正、清晰,字专人小要和包装箱相适应,散包件亦应另系上木牌,并将标记内容写在木牌1;发货标记内容包括:发货站,制造厂名称.收货站及收0

IIG/T 41712011

货单位、净重、毛年、包装体积(长×宽×高)、产品名称及型号、合同号和制造H期。11.6作业标记内容应符合 GB/T 101的规定11.7装有产品的包装箱,不得在露天长期存放,如短期停放,则包装箱必须能具有防雨、防潮设施,11.8产品如暂不安装,在存放期间应定期拆箱检查,并重新对零部件进行防锈处现,12机组供应项目

机组供应明细表包括:

主机明纽表:

辅机明细表;

一外购件明细表:

随机备件及易损件明细表。

随机技术文件

随机技术文件包括:

产品出!合格证;

装箱单;

压缩机和增速器机械运转试验记录:缸体水压试验记录及缸体尺寸检验记录;一转了尺小检验记录,动平衡检验记录,-气封间隙测量记录:

转子各部位跳动及安装问隙检验记录;--产品说明书;

产品安装说明书:

产品操炸规程。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:34478—2012

中华人民共和国化工行业标准

HG/T4171—2011

离心式氧化氮压缩机

Centrifugal nitrogen oxide compressor2011-12-20 发布

2012-07-01实施

中华人民共和国工业和信息化部发布

本标准由中国石油和化学工业联合会提出。本标准出全国化工机械与设务标准化技术委员会归口。本标推起草单位:锦西化工机械(集团)有限责任公司。本标雅主要起草人:沈忠仁:

参加本标准编制人贝:郝文牛、刘有光张彩霞.李文英、齐伟、安丰华、刘季数TTKANYKACA

HG/T 4171—2011

1范围

离心式氧化压缩机

[IG/T 4171—2011

本标准规定广离心式氧化压缩机的设计、材料、制造、试验方法、检验规则、标志、包装、运输,些存等内容。

本标准适用丁带回收透平叶轮离心式氧化氮压缔机。2规范性引用文件

下列文件中的条款通过木标谁的用他成为术标准的条款,凡是注日期的引而文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标推,然而,鼓励根据本标谁达成协议的齐方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用丁本标准。GB/T 191

包装储运图示标

GB/T 196

GB/T 197

GB/T 699

GB/1 700

G3/T I174

GB/T 1220

GB/T 1801

GB/T 2100

CB/T 2888

G3/T 4238

GB/T 6414

GB/T 9439

普螺纹基本尺寸

普通螺敛公差

优质碳索结构制

碳素结构钢

铸造轴承合金

不锈钢榉

殷公差未注公差的线性和角度尺的公差般用途耐蚀钢诗件

风机和罗炎鼓风机噪声测量方法耐热钢钢板和钢带

侍件尺小公差与机械加工余量

灰铸铁件

GB/T13306标牌

JB/T1265

JB/T 1266

JB/T 1581

JB/T 1582

JB/T 3165

JB/T 4365

25MW~-200MW汽轮机转了体和土轴锻件技术条件25MW~200MW汽轮机轮盘及叶轮锻件技术紊件汽轮机、汽轮发电机转子和轴锻件超声波探伤方法汽轮机叶轮锻件超声波探价方法离心和轴流式鼓风和乐缩机裁力性能试专用的润滑、轴密封和控制油系统JB/T4385.1锤上自由谣件通用技术条件3术语和定义

下刻术语和定义适用于本标准。3. 1

正常运行点 nornal operating point预期其有最伟效率的带用运行点。3.2

压缩机的额定运行点 rate nperaling pnint for compressnr1

TTKNTKACA

HG/T 4171—2011

在100为转速线上的个特定点.该点的流量等十所有规定运行点中的最大流量、3. 3

喘振点surgepuint

离心压缩机在气动性能上变得不稳定时所对应的容积流量点。3.4

白点 fisheyc

是饅件在锻后冷却过程中产生的一种内部缺降。其形貌在横向低倍试片1为细发丝状锐角裂纹,断几为银山色斑点,是-种脆锐边裂纹,3. 5

最高连续转速maxcontinuqustorquespeed对变速驶动的压缩机,该转速至少应等丁100)%转迷的105火倍。对恒速机驱动的压缩机,该转速等于 100 %转毯,

临界转速 critical torque speed转子轴承支承系统处于共搬状态下的轴转动速度。4结构与生要替数

4.1型号说明

离心式氧化氮压缩机型号包括广进门流量压缩机叶轮级数、机组结构型式、回收透叶轮数。4.2型号标记方法

LDY口-D

同收透叶轮数

机组结构火中分面式

叫轮级数

进口豌盘(m/min)

离心式氧化数毓机

4.3型号标记示例

逆了流基为540m/min,四级压缩叶轮·二级回收透平叶轮离心式氧化氮压缩机,其型号为:LDY510-4H-2,

4.4型式

离心式氧化氮压缩机型式为,单吸厂级叶轮压缩,数回收透平离心式压缔机4.5结构

4.5.1离心式氧化氮缩机结构如图1所示。2

TTTKONYKAA

氧化压翰机

4.5.2电机采用YKK或TY系列电机,电压为6000V(或10000V)4.5.3增速器为平行轴增速器,

4.6主要参数

主要参数见丧 1。

主要参数

参数名称

压缔机进口压(绝对乐力)/MP

压缩机进口温度/℃

进口瓷基/m/nin)

压缩机转子的转速/(r/tuin)

透平膨胀机进口距气压(绝对压力)/MP透平膨胀机进11尾气温度/\C

透平隧账机出口尾气压力(绝对压力)/MP压缩机出口温度/℃

斥缔机口压力(绝对斥力)/MPa

正缩机动率/kw

透平膨账机输出功率/k

电动机功率/k剂

缩机第一临界速度/(t/min)

乐端机第二临界速度/(1/min)

4.7压缩机效率

离心式氧化氮压缩机效率不小80%。5设计要求

IC/T 4171—2011

压缔机旋转方间

参数值

0.08---0.1

480--600

0. 3~-0. 4

2502Y0

270~-200

0. 4~0. 45

5.1离心式氧化氮压缩机除符合本标准婴求外,还应符合按规定程序批准的设计图样要求。5.2离心式氧化氮斥缩设计和制造必须遵守的原则是在满足各项指标的情况下止常运行。TTTKAONT KACA

HG/T 4171—2011

5.3本标准所逐斥缩机H设计和构成确保其使用寿命至少为20年.不间断地运行时间至少为3年。5.4除非另有规定:压缩机的正常运行点出山能量头和流鼠设计不得行负偏差,在上述条件下,其动率应不大于正掌运行点设计值的101%5.5在能量头-流量特性曲线上从额定点至预计的喘振点之间应连续上升。当流量大下报价书预定喘振流量10 %以上的任何流量下,在不开启旁通路时,压缩机应能准续丁作。5.6对提供的所有设备噪声市压级的控制下作,成由买卖双方其同势力来完成。卖方提供的设备成不大于头实双方商定的许用最大噪声声压级,以符合当地环境噪声限制的适用标谁和法规的规定。5.7机组所有设备的设计都成考虑到维修方便而经济-缸休和轴承燃等主要零部件结构应设计和制成确保重新装配时的精确对中(其有定位销)。5.8缩机的备件应满足本标准的所有规定,5.9支脚和调整螺趋刚度应人于被移动机器的刚度,以便能川横向和轴向项丝移动机器。5.10缸体隔板、轴承座应具有足够刚度,以便检修拆装时不会影响转了缸体,隔板.轴承座及各种气封之间的运行间和轴派对中:5.11为便F拆卸和重新装配,应设置顶丝,导杆及缸体定位销,当川项丝分开结合面时·承受预丝的法兰面上成加T出所槽,以防接合面泄或配合不良,导杆长逆应为600I1tt,以防止装御时缸体碰伤内部机件和缸体七螺柱,设昏的吊环或吊环螺栓仅用丁吊装上半缸体,装配后整机的吊装方法应出制造方规定。

5.12螺纹的详细规定应符合GB/T 196和 GB/T197的规定。5.13刺、输套,叶轮的装征设计成保证转子不会产牛暂时的或永久的变,在所有的规定运行条件下,包括超速,叶轮的装配方法碰保证同轴度并保持平衡。5.14止推轴承的设计既能调整每个转子扣对缸体的轴向位置义能调节止推轴承的间隙,5.15在最不利的规定运行条件下,经过辅承和轴戒箱的油的溢升应不超过28,轴承出油几油温不超过82

5.16每个轴承箱内应安装两个径问测振探头+每台机器的推力端应安裁两个轴位移探头及一个转速测量操头,探头的安装应符合实卖双方商定的适标推要求。5.17用经过平衡后的转装配的机组进行工」出」试验,以最高连续转速或规定运行转速范围内的任何其代转速运转时,在靠近每个径向轴承的迁意面上所谢得的未滤被的峰-峰抵幅不成超过式(1)的计算值或50μm:振幅取.A及50μm中的最小值:A=25.412000/N.c-

式中:

A未滤波的峰峰报幅,单位为微米(m:Nae最高连续转速,单位为转每分(r/min)。5.18提供的油系统仟何部分清洁度均应符合JB/4365的要求,6材料

6.1各零部件材料

零部件的材料成具有质量合格证。材科的检验和复检除符合图样的规定外,还应符合订货合向的要求。

6.2机电产品

外购机电产品的验收除符合国家和行业标准规定外还应符合离样的要求。6.3各种材料执行标准

所用材料碳素结构钢符合GB/T699、GB/T700的规定;不锈钢板材符合GB/T4238的规定,不锈钢棒料符合GB/T1220的规起。TTTKAONYKACA

6.4主要零部件材料

压缩机主要零部件材料推荐如卜:缸体、汽封坏,喷嘴组,隔板体,oCr8Ni9Ti;隔板;1Cr18Ni9;

轴承座:HT250,

王轴、叶轮、回收透平轮,透平叶片、用带:1C17N2;止推盘:10rt

齿轮联轴器:35CrMo;

缸体中分而螺格、螺母:1Cr17Ni2.6.5锻件

般锻件府符合JB/T4385.1的规定。HG/T4171—2011

6.5.2轮盘,轮盖,叶片、回收透半轮、透平叶片、周带的化学成分和力学性能应分别符合表2和衣3的规定,其他各项要求应符合1B/11266的规定。表2化学成分

1Cr17Vi2

0.12 ~0.17

收透轮

回收透平叶片

16. 8 --13

表 3 力学性能

主轴化学成分和J学性能分别符合表2.表4规定,其他各项要求应符合 JR/T1265的规定。表 4 力学性能

ICr17Ni2

220--260

主轴粗加工,半精加工后,叶轮轮盘、轮盖粗加工后,同收透平轮应进行超声波探伤,其验收标准应分别符合JB/T1581和1/T582的规定。叶片、围带渗透检测不得有缺陷6.5.4.1上珊、轮盘、轮益、回收透平轮锻件发现裂纹或白点判废。6. 5. 4. 2 主轴、轮盘、轮盖,回收透半轮锻件允许有零星分散的当直径2 mm 以下的非金属夹道物存在。

主轴半精加工后两端及轴颈处成进行酸洗检验.H验收标准是:不得有白点、裂纹、缩孔、重皮等缺陷;a

轴颈上25cm面积上允许行长度1mm的非金届火渣物不超过5个或长1.5mm的非金属夹渣物不超过2个。

6.5.6主轴在半精加工届进行硫印检查,检查的部位同酸洗部位,检查的结果不得低F大锻件硫印五5

TTTKNTKACA

HG/T4171—2011

级标准的第三级。

6.5.7主辅、叶轮的轮盘、轮盖、回收透平轮、透平叶片,因带、叶片均应进行机械性能检验,其各项机械能应符合本标准中的规定。试件应在受检零件上划取,并保证与受检件经历相同的热处理工艺过程。

6.5.8缸体中分面螺检调质后HB-250~280,缸休中分面螺母纶退火后硬度HB=200~220,6.6铸件

6.6.1灰铸铁HT250铸件应符合GB/T9439的规定。6.6.2不锈耐酸钢件应符合GB/T2100的规定。6.6.3枕座、轴承座等铸铁件应进行退火处理,消除内应力。缸体、汽封环等不锈耐酸钢砖件铸造后应进行固溶处理。6. 6.4

件其壁原和尺小偏差应符合GB/T6414的IT13级的规定。6.6.6传件经消理后衣而应平整,浇口、目口、粘砂、统疤、夹砂等衣而缺陷应铲除或磨掉,6.6.7铸件形状应保持完整,对多肉、落砂、拍箱,错箱、偏心、变形、损伤等外形缺陷允许进行修补,修补后仍需达到外形光滑平整的要求,6.6.8铸件在加工面或非加工面上发现气孔、蔬松、缩孔、砂眼、铁5等损外观似不影响强度的缺陷,允许修补补焊,修磨、打腻广),餐补后应达到外形平整要求,如果补煤,炸后进行除应刃处理。6.6.9缸体气道几何尺寸应规则,没有明显的凸榜凹坑或其他影响气流的缺陷,各气道中分面处应对齐错口最大不超过4tnt1,错口部位应了修成与水平面大于60\斜角。7制造

7.1主剂、轮盘等件上的二级精度的轴和孔、如无特殊要求,其圆托度、母线的直线度应不人于直径公差的.半。

7.2产品的机械加工件非配合面的尺寸公差成符个(B/T1804的m级(中等级)的姚定,7.3缸体、附板、透平腾板、密封图等水平中分面经刮研后在由状态下隙应符合表5的规定。表5水平中分面自由状态下的间陈欲体

隔板、透平两板

.0. 06

7.4转子的零部件加工精度应符合表6要求。表6转子零部件加工精度

相关零件

止推盘工作面

轴中心孔雄面

叶轮与轴

止推盘与轴

轴套与轴

联辑器与轴

过盈或间原值/nm

0. 31.- 0. 23

-0.05-~0.015

0. 16~—0.08

-0. 06 -- -1. 01

7.5转子各部位形位公差应符合表7要求。TTTKNTKACA

汽封环,隔板体

表面料粉度R, /μm

单位为毫米

叶轮内孔:≤1.6轴外径,0.8

止推盘内:1.6,轴外径:≤0.8

轴套内孔:1.6.轴外径:0.8

联轴器内托0.8,猫外径;20.8

轴预及测报部位

套(级间密时处)

轮盖密村处

叫轮外国

齿轮取轴器

止推盛端面

叶轮外回处端面

透平轮叶片端面

轴位移传减骆接触端面

表 7 转子各部位形位公差

径闻跳动

7.6山口密封圈和轴套在直径方向的间原为0.6mm~0.!mm7.7凡油坏和轴在直径方向问隙为G.265 mm~0.545ttIl。7.8缸休和轴套在直径方间的间隙为(0.80 mm~1mm。7. 9平衡盘汽封和平衡盘在克径方向的问原为G. 6 mn1~0. 9 mt。7.10叶轮口环气封和叫轮口坏在直径方向的间隙为1.2mm~1.5mm。各级间气封和轴套在直径方向的间隙为0.6m-~0.8mm7. 113

7.12同一组径向瓦块或止推瓦块厚度差应不大于0.01mm。7. 13

所有上下半结树等部件大小半误差应不大」0.02mm,HG/T 4171—2011

单位为旁米

嫩面跳动

径向瓦块和止推瓦取1:的轴承合金来用浇铸方法附着其基体上。具体要求按G1/11171规定7.15主轴加工后应进行动平衡试验,动平衡精度为G2.5.试验后标记不平衡方向,不充许在轴上去重或加重:

7.16叶轮精工后,进行静平衡,达到随遇平衡-再进行动衡试验,残余偏心量应小于1μm允许在轮盘、轮盖外侧去重,去重深虑不人了0. 2 1m1m,去重深度不应容变应圆滑过渡,表面粗糙度R,s3. 2 μtm.

7.17产品零部件外规应光滑、平整、1净不得有粘砂、铲蚀痕迹、油污及碰伤等缺陷,外露的螺控、螺母等零件应做氧化处理,

8装配

8.1各零部件必须经检查合将,外购件、协作件必须有合格证切义件方证进行组装。8.2透平叶片裁配前,各级汽封圈组装前、均用40%浓度的稀硝酸溶液涂抹3min~5min.防止其他材质混人。

8.3转子的组装及动衡要求成符合有关规定。转子组装时每装一级或两级进行一次动平衡试验,直至全部零件装光后进行转子的最终动中衡试验,其残余偏心量成小F1m,消除不平衡量的方法是:在轮盘或轮盖外侧去重 去重深度不大于 0. 2 mm,去重深度不应突变应阅滑过渡,表面粗糙度R.3.2um。

8. 4 前后轴承座中分面应和缸体中分面在同一平面上,前后轴承座和缸体同轴度底不人于 0. 03 mm,正后钻铰定位销孔,然后打人定位销,以便以后拆卸保证对中。8.5前后辅承1分面自由状态下问应不大于0.03mm.轴承座纽装好后打上防转销,瓦块组装后应能自山摆动,无卡阻现象,间原应符合8.6的规定,TKNTKACA

HG/T 4171—2011

8.6径向轴承直检间隙应为0.12mm~0.16mm,止推盘总串量为0.25mm--0.35mmB.7经试红装后合格的各气封组,隔板组应在所在位置相关部位明显处打1:标记。8.8各组密封点,不允许有碰伤,弯曲、压折等缺陷。9试验方法

9.1缸体及前后轴承座试验

9.1.1缸体加工后进行水压试验,其K力至少为允许墩高」作压力的1.5倍,保压时间30min.不得有泄漏现象。

9.1.2前、后轴承座加工后清理十净经煤油渗滞试验,历时30min,不得渗滞。9.2叶轮超速试验

9.2.1叶轮静、动平衡合格后应以工作转速的115%做超速试验,时间为1min,超速试验后立即检查其变形量必须小于直径的0.04%,12h后检查直径变形量必须小下直径的0.025%。超速试验后,叶轮进行磁粉或渗透探伤全而检查,叶轮成无不断增长的缺陷或新缺陷,磁粉检查合格后,做退磁处理。9.3机械运转试验

9.3.1在机械运转试验进行前,应满足9.3.1.1~9.3.1,8的要求。9.3.1.1作机械运转试验的求缩机应使用合同轴封和轴承。9.3.1.2试验台滤油精度公称值应不大F10m。在每次试验开始前,油过滤器下游元件的清洁度应符合JB/T4365的规定。

9.3.1.3前后轴承的进油温度为30℃~50C,油压为0.15MPa~~0.18MPa。9.3.下.4将外购的名测探、测位移、测转速、测温度探头都应在试验中投人使用。如果测振探头不尽由压缩机卖方供货或者外购操头与上厂的数字显示装置不匹配,则应按买卖双方商定的标推选择工厂的探头及数显示装胃,

9.3.1.5工」的试验设备、仪表应能连续检测和绘制转速图(r/mim),峰-峰振幅图和相应位角(XYY\)图,并能通过示波器显示振幅和相位标识的阐像,9.3.1.6按9.3.1.4及9.3.1.5规定的仪衣所测的振动特性,应作为压缩机验收或折收的依据(见5.17)。

9.3.1.7优先采用合同联轴器进行试验。如不可能,机械运转试验时应带上当量载荷接头,其总质量小延(偏差10%)应等于合同规定的半组合同联轴器所产生的质力矩。全部试验完城后,此当量载荷接买应作为专用工其一部分提供给买方.9.3.1.8开车试验前用于盘车无任何卡阻及任何异常市音。9.3.2设备的械运转试验转速从零片始按10头增速到工作转速,直到轴库温度、润滑油温度和轴的振动稳定为止。然后增加转速到工作转速的110为,停留15min,然后再减到工作转速、并在该转速下至少不间断地运转4h以检查轴承的性能和振动,在机械运转试验中,各部机运转情况应良好,不有不正带的冲未声。

9.3.3振动测定应在运转范用作出记录,在前后辨承径向瓦块处监测转广轴径振幅(双面)振动值应符合 5. 17 的规定免费标准下载网bzxz

9.3.4轴承回油温度应符合5.15的规定。9.3.5噪声级验应按GB/T2888进行,9.3.6机裁运转试验完成后应拆卸检查轴承、油封、气封的接触、磨损情况。9.4性能试验

9.4.1压缩机的性能试验应按JB/I3165的规定进行,在正带转速下试验至少包括喘振和流量极限点在内的5个点。

9.4.2在正常运行点(或H他规定的运行点)能量头和流量的下偏差为零,且该点的功率不应人于规定8

TTTKANTKACA

值的104%.喘报成符合5.5的现定,HG/T 4171—2011

9.4.3流罩应符合0.4.2规定,能量头应在正常能量头的100%~105%的范围内。功率应以要求的正常能量头和流量为基础确定。10检验规则

10.1品必须经检查部门检查合格后方能出!,出时应附有产品质量合格证明的文件。10.2产品的技术文作或成套供应项日皆由检查部门验收。10.3买方可提出参加检或试验的范围。10.4买方指定参检的项H,制造方应提前足够的时间通知实方。10.5制查方应将下列资料至少保存5年以上,以备买方或其代表需要时查阅:必要的材料证明书,例如轧制试验报告;a

材料单上所有项目的采购晚范;e

证明符合技术要求的试验数据:所有经充分认定的热处理记录,无论是正常的制造程序的记求,还是部分修理程序的记求;质量控制试验及检否的结果;

机城运转试验数据(见0.3):

)最终装配件的维护及运行的间。10.6承乐件在规定的检查完成以前,不应涂漆。10.7买方可提出如下要求:

)要进行表面和内部检套的零件:h)要求进行检查的类,如磁粉探伤、液体透探伤、射线探伤和超声波探伤。10.8提供的油系统的征:例部分均应符合JB/T1365中对清洁度的要求,10.9产品外观质量应符合7.17规是。10.10有下列情况之-时,应进行型式检验:新产品定型鉴定时:

结构和工艺或材料变更时,有可能影响产品性能时:b)

停产一年以1核复生产时;

国家质量监督部门提山要求时。10.11

型式检验项H包括5.4.5.5.5.6.5.15,5.17皮表1的内容。10.12型式检验应衍合10.11规定.则判定型式检验为合格,若有任何一项不符合要求时.则判型式检验不合格。

11标志、包装、运输、贮存

11.1产品的主机和辅机在明显的位置上固定产品的铭牌,铭牌的尺小及技术要求按(B/T13306的规定。

11.2设备的铭牌应包括下列内容:用户项目号、卖方名称、设备编专、设备规格和型号以及压力、温应、转速、功率、水压试验压力和临界转速。11.3铭牌的字迹、线条应保持清晰、齐、美观,不应石剥蚀不清现象。11.4包装前应将产品各零部件积存的油和水等消除净。将土机外接管口封好,然后装人包装箱内。轴机鞍一殷要求包装,产品零散部件尽量都装在箱内或包扎在一起,要挚平、累、固定,防止在搬运中审动:

11.5包装箱外面应书写发货标记和作业标记标记字休应端正、清晰,字专人小要和包装箱相适应,散包件亦应另系上木牌,并将标记内容写在木牌1;发货标记内容包括:发货站,制造厂名称.收货站及收0

IIG/T 41712011

货单位、净重、毛年、包装体积(长×宽×高)、产品名称及型号、合同号和制造H期。11.6作业标记内容应符合 GB/T 101的规定11.7装有产品的包装箱,不得在露天长期存放,如短期停放,则包装箱必须能具有防雨、防潮设施,11.8产品如暂不安装,在存放期间应定期拆箱检查,并重新对零部件进行防锈处现,12机组供应项目

机组供应明细表包括:

主机明纽表:

辅机明细表;

一外购件明细表:

随机备件及易损件明细表。

随机技术文件

随机技术文件包括:

产品出!合格证;

装箱单;

压缩机和增速器机械运转试验记录:缸体水压试验记录及缸体尺寸检验记录;一转了尺小检验记录,动平衡检验记录,-气封间隙测量记录:

转子各部位跳动及安装问隙检验记录;--产品说明书;

产品安装说明书:

产品操炸规程。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。