JB/T 6465-1992

基本信息

标准号: JB/T 6465-1992

中文名称:额定电压35kV电力电缆户内型、户外型瓷套式终端

标准类别:机械行业标准(JB)

英文名称: Rated voltage 35kV power cable indoor and outdoor porcelain sleeve terminals

标准状态:已作废

发布日期:1992-08-06

实施日期:1993-01-01

作废日期:2007-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3648679

标准分类号

中标分类号:电工>>电工材料和通用零件>>K13电缆及其附件

出版信息

出版社:机械工业出版社

页数:11 页

标准价格:14.0 元

出版日期:1993-01-01

相关单位信息

标准简介

JB/T 6465-1992 额定电压35kV电力电缆户内型、户外型瓷套式终端 JB/T6465-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1主题内容与适用范围

中华人民共和国机械行业标准

额定电压35kV电力电缆

户内型、户外型瓷套式终端

JB 6465-92

本标准规定了额定电压35kV电力电缆用户内型、户外型瓷套式终端的产品标记和代号、技术要求,试验方法、检验规则和标志、包装、运特、贮存。本标准适用于额定电压U。/U为21/35kV和26/35kV油浸纸绝缘电力电缆和挤包绝缘电力电缆用的户内型、户外型瓷套式终端,使用条作符合GB11033.1第4.1条规定。引用标准

GB2900.10

GB11033

GB5589

GB9327

GB169S

GB1692

GB1693

3术语

电工名词术语电线电缆

额定电压26/35kV及以下电力电缆附件基本技术要求高压绝缘子瓷件技术条件

电力电缆导体用压接型铜、铝接线端子和连接管电缆附件试验方法

电缆导体压缩和机械连接接头试验方法交流系统用高压绝缘子人工污移试验方法盐雾法高压试验技术第二部分试验程序硫化橡胶拉伸性能的测定

硫化橡胶工频击穿强度和耐电压测定方法硫化橡胶绝缘电率的测定方法

硫化橡胶工介电常数和介质损耗角正切值的测定方法电线电缆半导体橡塑材料电阻率试验方法本标准采用CB2900.10及GB11033.1规定的术语。4产品标记和代号

4.1代号

4.1.1按系列分

户内型终端系列

户外型终端系列

4.1.2按结构待征分

瓷套式

4.1.3按形状特征分

套管形单芯电缆、导体绝缘引出向上:机械电子工业部1992—08--06批准46

199301—01实施

4.1.4按配套使用电缆品种分

油浸纸绝缘电力电缆·

挤包绝缘电力电缆

4.1.5按设计的先后顺序分

第1次设计

第2次设计

(以下类推)

4.1.6按电压等级分

21/35kV.26/35kV.

4.1.7按电缆芯数分

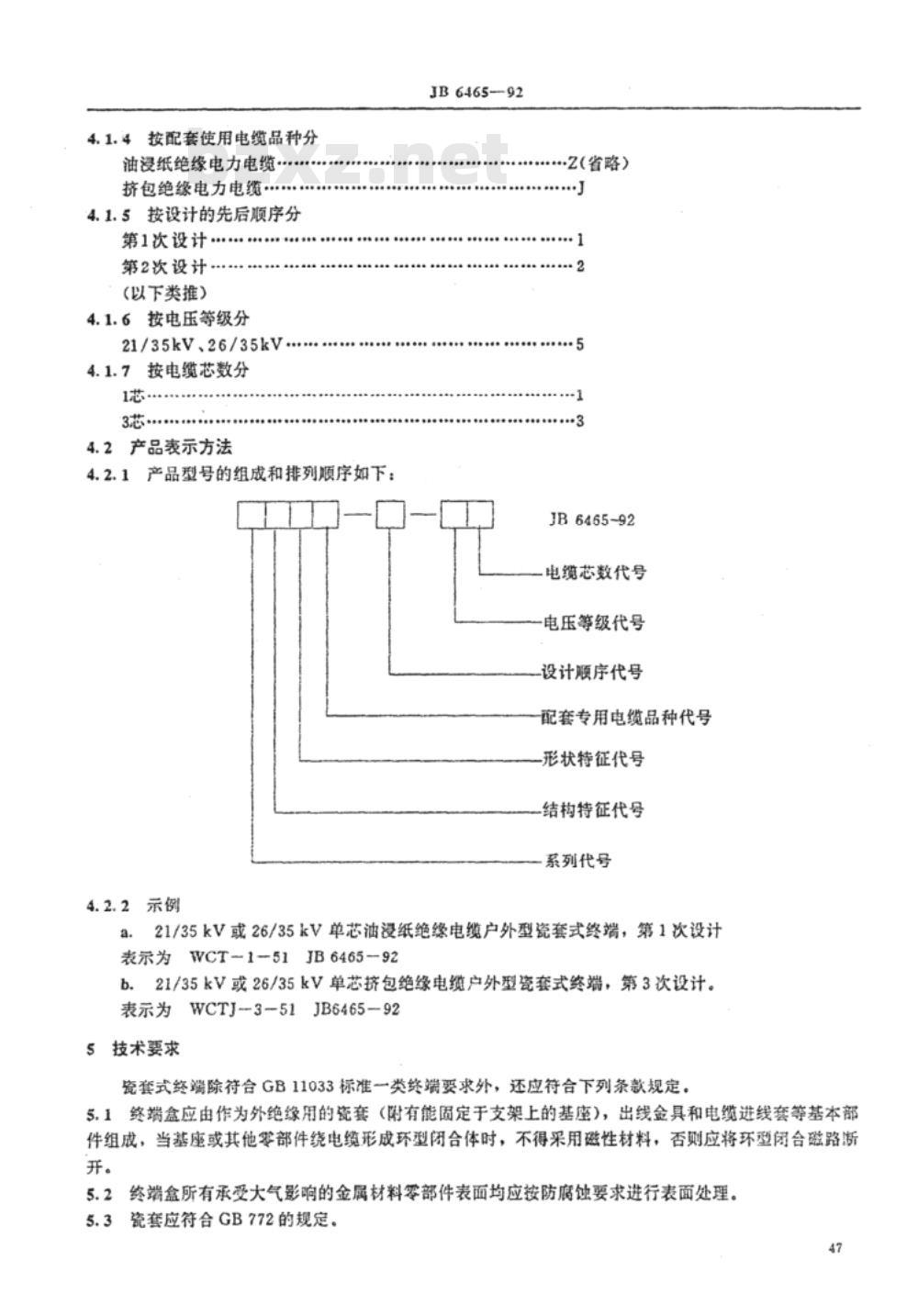

4.2产品表示方法

4.2.1产品型号的组成和排列顺序如下4.2.2示例

JB646592

\2(省略)

JB6465-92

电缆芯数代号

电压等级代号

设计顺序代号

配套专用电缆品种代号

-形状特征代号

结构特征代号

系列代号

a.21/35kV或26/35kV单芯油浸纸绝缘电缆户外型瓷套式终端,第1次设计表示为WCT-1-51JB6465--92

b.21/35kV或26/35kV单芯挤包绝缘电缆户外型瓷套式终端,第3次设计。表示为WCTJ--3-51JB6465-92

5技术要求

瓷套式终端除符合GB11033标准一类终端要求外,还应符合下列条款规定。5.1终端盒应由作为外绝缘用的瓷套(附有能固定于支架上的基座),出线金具和电缆进线套等基本部件组成,当基座或其他零部件绕电缆形成环型闭合体时,不得采用磁性材料,否则应将环型闭合磁路断开。

5.2终端盒所有承受大气影响的金属材料零部件表面均应按防腐蚀要求进行表面处理。5.3瓷套应符合GB772的规定。

JB6465-92

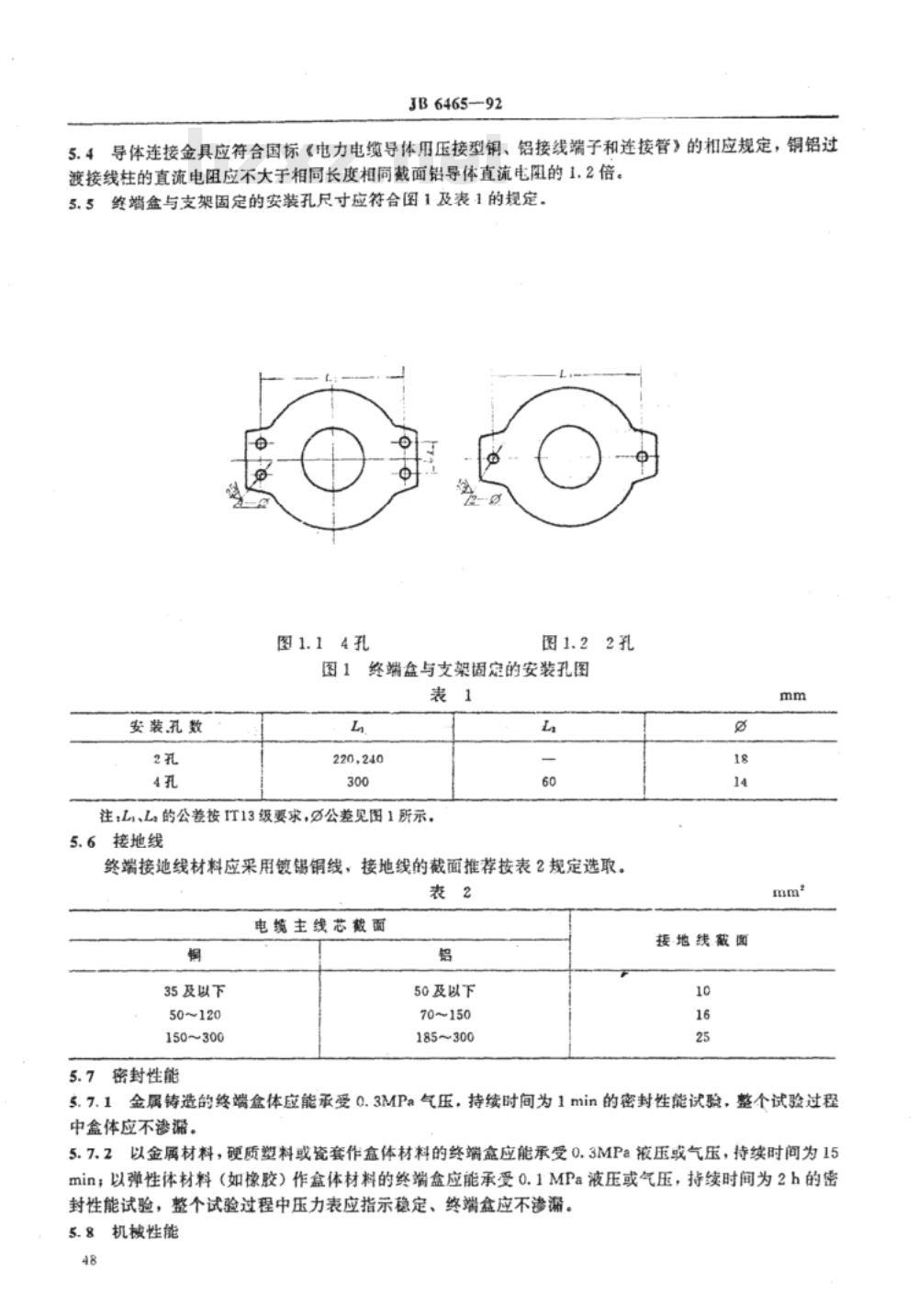

5.4导体连接金具应符合国标《电力电缆导体用压接型铜、铝接线端子和连接管》的相应规定,铜铝过渡接线柱的直流电阻应不大于相同长度相同截面铝导体直流电阻的1.2倍。5.5终端盒与支架固定的安装孔尺寸应符合图1及表1的规定。8

图1.14孔

图1.22孔

图1终端盒与支架固定的安装孔图表1

安装孔数

220,240

注:L、L的公差按IT13级要求,公差见图1所示,5.6接地线

终端接地线材料应采用镀锡铜线,接地线的截面推荐按表2规定选取。表2

电缆主线芯截面

35及以下

50~120

150~300

5.7密封性能

50及以下

70~150

185~300

接地线截面

5.7.1金属铸造的终端盒体应能承受0.3MPa气压,持续时间为1min的密封性能试验,整个试验过程中盒体应不渗滞。

5.7.2以金属材料,硬质塑料或瓷套作盒体材料的终端盒应能承受0.3MPa液压或气压,持续时问为15min;以弹性体材料(如橡胶)作盒体材料的终端盒应能承受0.1MPa液压或气压,持续时间为2h的密封性能试验,整个试验过程中压力表应指示稳定、终端盒应不渗。5.8机械性能

JB 6465—92

终端盒(用橡胶或塑料制作盒体的终端盒除外)应能承受0.6MPa的液压,持续时间为1min的机械性能试验,整个试验过程中终端盒应不破裂、不渗漏。5.9电气性能

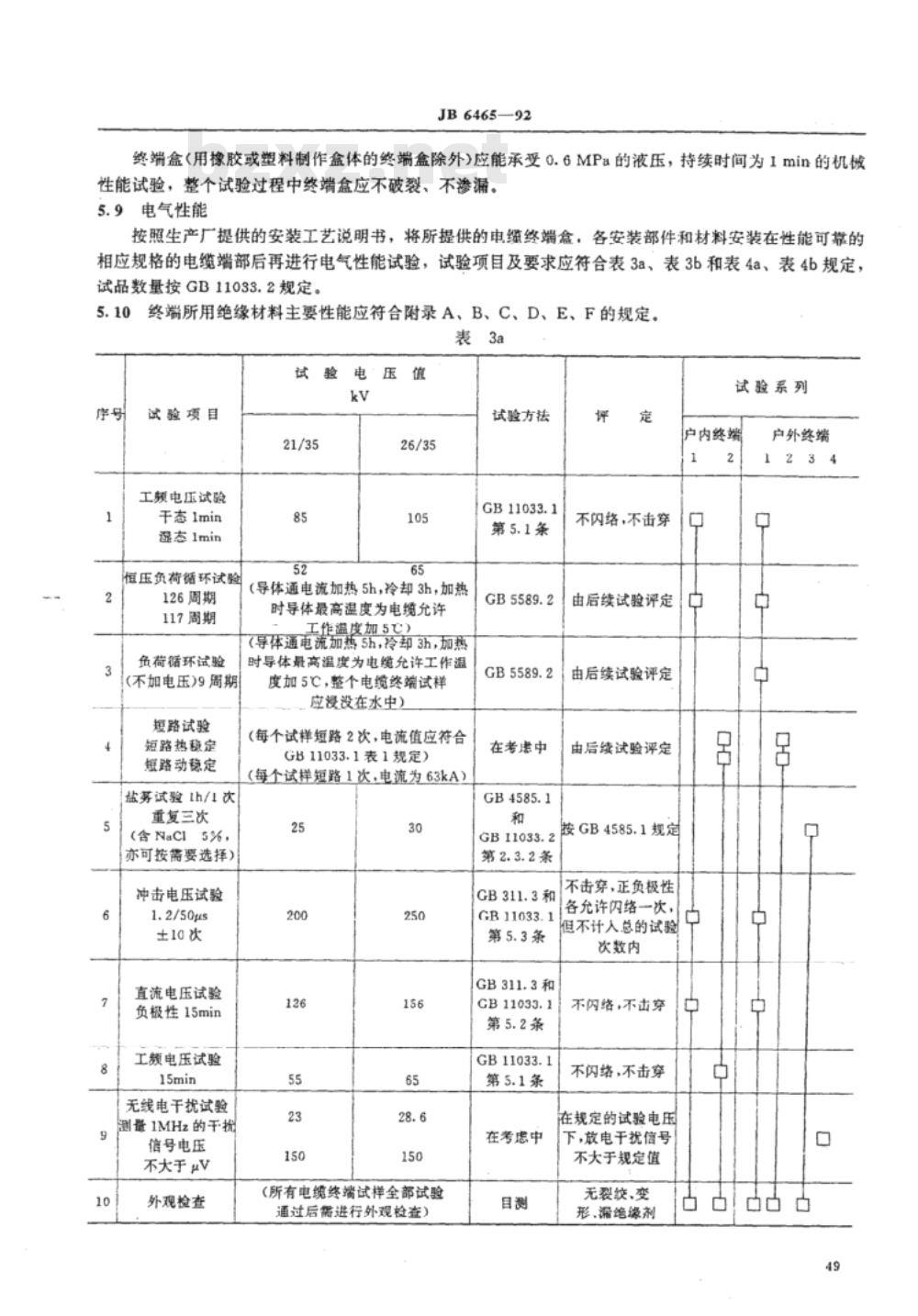

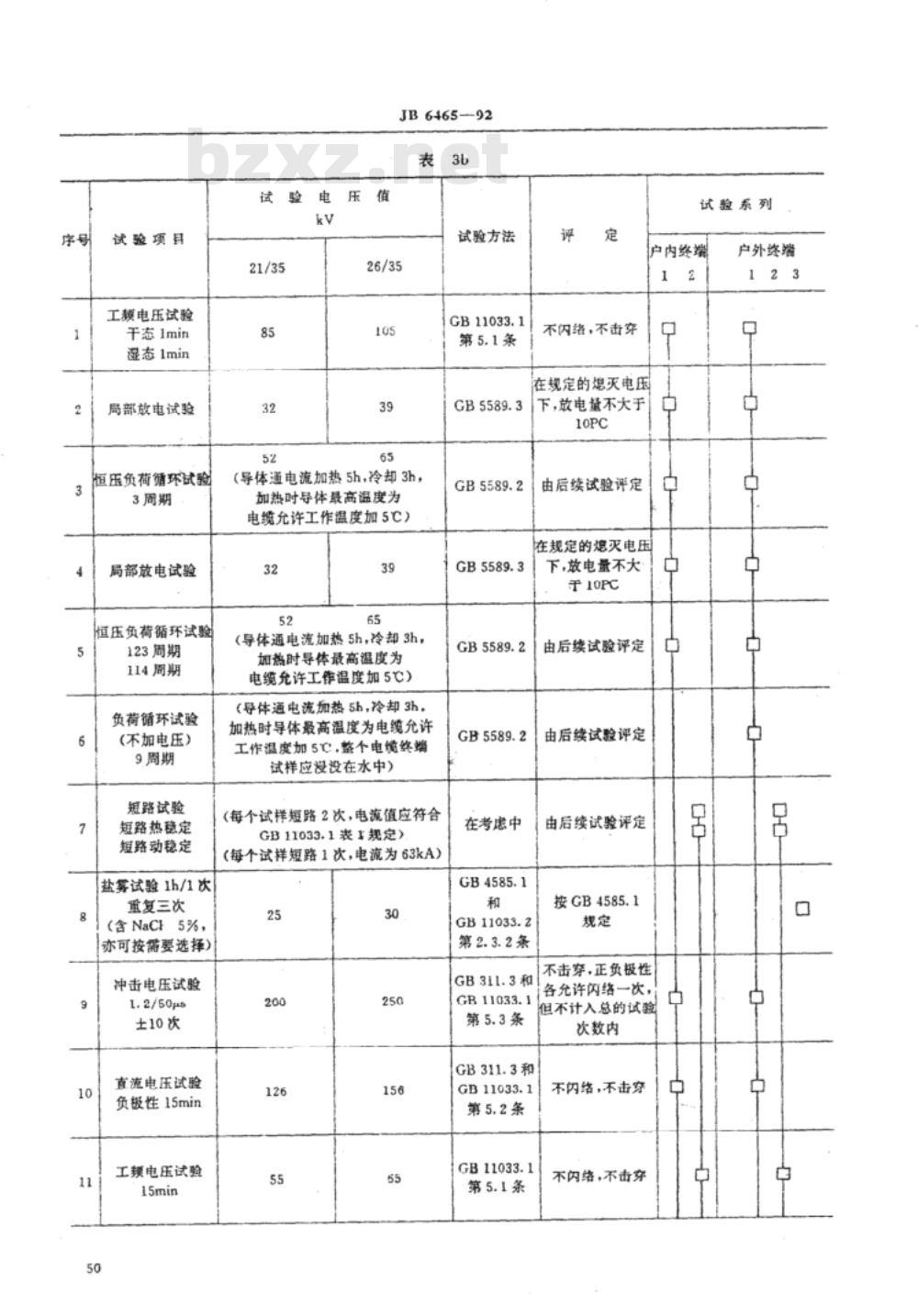

按照生产厂提供的安装工艺说明书,将所提供的电终端盒:各安装部件和材料安装在性能可靠的相应规格的电缆端部后再进行电气性能试验,试验项目及要求应符合表3a、表3b和表4a、表4b规定,试品数量按GB11033.2规定。

终端所用绝缘材料主要性能应符合附录A、B、C、D、E、F的规定。表3a

试验电压值

试验项目

工频电压试验

干态Imin

湿态1min

恒压负荷循环试验

126周期

117周期

鱼荷循环试验

(不加电压)9周期

短路试验

短路热稳定

短路动稳定

盐募试验Lh/1次

重复三次

(含NaCI5%,

亦可按需要选择)

冲击电压试验

1.2/50μs

±10次

直流电压试验

负极性15min

工额电压试验

无线电干扰试验

测量1MHz的干扰

信号电压

不大于μV

外观检查

(导体通电流加热5h,冷却3h,加热时导体最高温度为电缆允许

工作温度加5C

(导体通电流加热5h,冷却3h,加热时导体最高温度为电缆允许工作温度加5,整个电缆终端试样

应浸没在水中)

(每个试样短路2次,电流值应符合GB11033.1表1规定)

(每个试样短路1次,电流为63kA)25

(所有电缆终端试样全部试验

通过后需进行外观检查)

试验方法

GB11033.1

第5.1条

在考虑中

GB11033.2

第2.3.2条

不闪络,不击穿

由后续试验评定

由后续试验评定

由后续试验评定

按GB4585.1规定

GB311.3和

GB11033.1

第5.3条

GB311.3和

GB11033.1

第5.2条

GB 11033.1

第5.1条

在考虑中

不击穿,正负极性

各允许闪络一次,

但不计人总的试验

次数内

不闪络,不击穿

不闪络,不击穿

在规定的试验电压

下,放电干扰信号

不大于规定值

无裂绞、变

形、滞绝缘剂

试验系列

户内终端

户外终端

试验项目

工电压试验

干态Imin

湿态1min

局部放电试验

恒压负荷循环试验

3周期

局部放电试验

恒压负荷循环试验

123周期

114周期

负荷循环试验

(不加电压)

9周期

雉路试验

短路热稳定

短路动稳定

盐雾试验1h/1次

重复三次

(含NaCF5%,

亦可按需要选择)

冲击电压试验

±10次

直流电压试验

负极性15min

工电压试验

JB 646592

试验方法

(导体通电流加热5h,冷却3h,加热时导体最高温度为

电缆允许工作温度加5C)

(导体通电流加热5h,冷却3h,加热时导体最高温度为

电缆允许工作温度加5℃)

(导体通电流知热5h,冷却3h,加热时导体最高温度为电缆允许工作温度加5℃,整个电缆终端

试样应浸没在水中)

(每个试样短路2次,电流值应符合GB11033.1表1规定)

(每个试样短路1次,电流为63kA)25

GB11033.1

第5.1条

不闪络,不击穿

在规定的熄灭电压

下,放电量不大于

由后续试验评定

在规定的熄灭电压

下,放电量不大

于10PC

在考患中

GB11033.2

第2.3.2条

由后续试验评定

由后续试验评定

由后续试验评定

按GB4585.1

试验系列

户内终端

不击穿,正负极性

GB311.3和

各允许闪络一次,

GB11033.1

第5.3条

GB311.3和

GB11033.1

第5.2条

GB11033.1

第5.1条

但不计入总的试验

次数内

不闪络,不击穿

不闪络,不击穿

户外终端

试验项目

局部放电试验

外观检查

试验项目

工颜电压试验

干态Imin

冲击电压试验

1.2/50g+s

±10次

直流电压试验

负极性

工颜电压试验

试验项目

工颖电压试验

干态1min

湿态1min

局部放电试验

负荷循环试验

(不加电压)

3周期

JB 6465--92

续表3b

试验方法

(所有电缆终端试样全部试验

通过后需进行外观检查)

试验电压值

试验方法

GB11033.1

第5.1条

GB311.3和

GB11033.1

第5.3条

GB311.3和

GB11033.1

第5.2条

GB11033.1

第5.1条

试验系列

户内终站

在规定的试验电压

下,放电量

不大于10PC

无裂纹、变

形、漏绝缘剂

不闪络,不击穿

不击穿,正负极性各允许闪络一次,健不计入总的试验次数内

不闪络,不击穿

不闪络,不击穿

表 4b

试验电压值

(导体通电流加热Sh,冷却3h,加热时导体最高温度为电绩允许工作温度加5℃)

试验方法

GB11033.1

第5.1条

GB 5589.2

不闪络,不击穿

在规定的熄灭电压下,

放电量不大于10PC

由后读试验评定

户外终第

试验程序

户内终端户外终端

试验程序

户内终端户外终端

试验项目

局部放电试验

冲击电压试验

1.2/50s±10次

直流电压试验

负极性15min

工额电压试验

试验方法

JB646592

续表4b

试验电压值

“试验方法

在规定的熄灭电压下,

放电量不大于10PC

GB311.3和不击穿,正负极性各允许闪络一次,但不计入

GB11033.1

第5.3条

GB311.3和

GB11033.1

第5.2条

GB11033.1

第5.1条

第5.3条规定的要求按GB772规定的试验方法进行试验。6.1

第5.4条规定的要求按GB9327.2中规定的试验方法进行试验。6.23

5.3第5.7条规定的要求按GB5589.4的规定进行试验。总的试验次数内

不闪络,不击穿

不闪络,不击穿

6.4第5.8条规定的要求按GB11033.1,第5.11条的规定进行试验。试验程序

户内终端户外终端

6.5第5.9条规定的要求按表3a、表3b或表4a,表4b规定的试验系列和试验方法进行试验。6.6

第5.2条规定的要求采用目力检查。7检验规则

7.1产品应由制造单位的技术检查部门检查合格后方能出厂,出厂产品应附有产品质量检验合格证。7.2产品应按第5.1~5.8第、第5.9条表3a或3b和第5.10条的要求进行型式试验,当配套使用的电缆为油浸纸绝缘电续采有表3a,为挤包绝缘时采用表3b,试品数量及试验结果评定方法应按GB11033中一类终端的相应规定。

7.3抽样试验

7.3.1正常生产时每35年应进行1次抽样试验,用户提出要求,经双方协商同意时也应进行。7.3.2产品应按第5.3~5.6条、第5.7.2条、第5.8条、第5.9条表4a或表4b和第5.10条的要求进行抽样试验,当配套使用的电缆为没纸绝缘电缆时采用表4a,为挤包绝缘时采用表4b,试品数量及试验结果评定方法应按GB11033中一类终端的相应规定。7.4例行试验

产品应按第5.1条、第5.2条、第5.5条和第5.7.1条的要求进行例行试验。8标志、包装、运输、贮存

终端盒出厂时都必须带有明显的永久的标志内容如下:8.1

制造厂厂名:

产品型号、名称、产品标准号;额定电压;

d.导体材料、截面和芯数;

出厂日期和编号。

8.2包装

JB6465-92

终端盒及各配件应妥善包装,防止松动和零件丢失,瓷套有相应的防压、防冲击的包装措施,有8.2.11

贮存期限的材料必须注明出厂日期和贮存期,包装外面应标明“小心轻放”、“防雨”等字样或有关标记8.2. 2

包装箱内应附有材料清单及安装工艺说明书。包装箱上应注明:

制造厂厂名;

产品型号、名称、产品合格证:额定电压;

导体材料、截面和芯数;

重量;

出厂日期和编号。

8.3运输

产品在运输中应防止强烈振动和冲击。8.4贮存

终端盒应存放在有防火措施、干燥、通风的仓库内,各零部件及配套件的贮存应符合相应的规定要求。

JB 6465--92

附录A

电缆附件用松香石油基流体绝缘剂(补充件)

电缆附件用松香石油基流体绝缘剂见表A1。表A1

项目名称

运动粘度

m/s孔径5mm100℃

比重25℃

浇注温度

酸值(KOHmmg/g

收缩率(150~20C)%

游离硫

灰份%

结晶80℃300h

击穿强度(kV/mm)20℃

介质损耗角正切tgs20℃≤

介电常数40~E0℃

体积电通率(a·cm)

电缆附件用绝缘硅油见表B1

运动粘度m/s25℃

介质损耗角正切

介电常数25:50Hz

击穿强度kV/2.5mm25

体积电阻率

附录B

电缆附件用绝缘硅油

(补充件)

性能指标

6×10->~7×10-

1.4×10-~J.6×10-3

0.89~0.95

5×10*

性能指标

无色透明油状物

2.5X×10-~4X10-1

JB646592

附最C

电缆附件用沥青醇酸玻璃漆布带(补充件)

电缆附件用沥青醇酸玻璃漆布带见表C1。表C1

项目名称

抗张强度(N/15mm宽)≥

伸长率%≥

体积电阻率(n·cm)20℃》

130℃≥

介电常数

击穿强度(kV/mm)20C≥

130℃2bzxz.net

介质损耗角正切tge(%)20℃

耐油性浸在105℃土2C的低压电缆油中48h后吸水率(%)在20℃水中没24h后,≤附录D

自粘性橡胶绝缘带性能要求

(补充件)

自粘性橡胶绝缘带性能要求见表D1。D1

项目名称

抗张强度MPa

伸长率%≥

工额击穿电压kV/mm>

体积电阻率

介质损耗角正切

介电常效

自粘性

谢热应力开裂

耐热性C

无松脱

不开裂

性能指

层不应发黏和脱膜

无松脱

不开裂

注;2型绝缘带推荐用于长期工作温度为70C及以下的挤包绝缘电缆接头和终端,3型绝缘带推荐用于长期工作温度为90℃及以下的挤包绝缘电缆接头和终端,域

GB1695

GB1692

GB1693

GB1693

本标准附录C

本标准附录C

本标准附录C

JB6465-92

附录E

自粘性橡胶半导电带性能要求

(补充件)

自粘性橡胶半导电带性能要求见表E1。表E1

项目名称

抗张强度MPa≥

伸长率%≥

体积电阻率a·cm

自黏性

耐热应力开裂

耐热性

性能指标

无松脱

不开裂

130℃

附录F

自粘性橡胶带耐热性、自粘性、耐热应力开裂试验方法(补充件)

F1试样制备

试验方法

GB 3048.3

本标准附录C

本标准附录C

本标准附录C

从成品带卷上裁取150士10mm长一段,去掉隔离层,拉伸200%~300%,以半搭盖方式绕包在直径为10士0.2mm的金属棒上,共绕包四层,绕包长度为50土5mm。F2耐热性试验

将试验带材置于环境温度23士2℃下4h后,再按C1试样制备方法制备3个试样,然后将试样置于100土2℃电热鼓风干燥箱内(不鼓风)经168h后取出,若3个试样均无松脱、变形下随、开裂、表面气泡等现象,则试验通过,否则试验不通过。F3自粘性试验

将试样带材置于环境温度23士2℃下4h后,再按C1试样制备方法制备3个试样,然后再将试样在该温度下放置24h,若3个试样均无自动松脱现象,则试验通过,若有1个试松脱,则试验不通过。耐热应力开裂试验

将试样带材置于环境温度23土2℃下4h后,再按C1试样制备方法制备3个试样,然后将试样悬置于130士2℃电热鼓风干燥箱内,经1h后取出,若3个试样均不开裂,则试验通过,若有1个试样开裂则试验不通过。

附加说明:

本标准由机械电子工业部上海电缆研究所提出并归口。本标准由机械电子工业部上海电缆研究所、中国电工器材行业协会电线缆协会电缆附件专业委员会起草。

本标准主要起草人葛光明、周明阳、吴梅生。56

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

额定电压35kV电力电缆

户内型、户外型瓷套式终端

JB 6465-92

本标准规定了额定电压35kV电力电缆用户内型、户外型瓷套式终端的产品标记和代号、技术要求,试验方法、检验规则和标志、包装、运特、贮存。本标准适用于额定电压U。/U为21/35kV和26/35kV油浸纸绝缘电力电缆和挤包绝缘电力电缆用的户内型、户外型瓷套式终端,使用条作符合GB11033.1第4.1条规定。引用标准

GB2900.10

GB11033

GB5589

GB9327

GB169S

GB1692

GB1693

3术语

电工名词术语电线电缆

额定电压26/35kV及以下电力电缆附件基本技术要求高压绝缘子瓷件技术条件

电力电缆导体用压接型铜、铝接线端子和连接管电缆附件试验方法

电缆导体压缩和机械连接接头试验方法交流系统用高压绝缘子人工污移试验方法盐雾法高压试验技术第二部分试验程序硫化橡胶拉伸性能的测定

硫化橡胶工频击穿强度和耐电压测定方法硫化橡胶绝缘电率的测定方法

硫化橡胶工介电常数和介质损耗角正切值的测定方法电线电缆半导体橡塑材料电阻率试验方法本标准采用CB2900.10及GB11033.1规定的术语。4产品标记和代号

4.1代号

4.1.1按系列分

户内型终端系列

户外型终端系列

4.1.2按结构待征分

瓷套式

4.1.3按形状特征分

套管形单芯电缆、导体绝缘引出向上:机械电子工业部1992—08--06批准46

199301—01实施

4.1.4按配套使用电缆品种分

油浸纸绝缘电力电缆·

挤包绝缘电力电缆

4.1.5按设计的先后顺序分

第1次设计

第2次设计

(以下类推)

4.1.6按电压等级分

21/35kV.26/35kV.

4.1.7按电缆芯数分

4.2产品表示方法

4.2.1产品型号的组成和排列顺序如下4.2.2示例

JB646592

\2(省略)

JB6465-92

电缆芯数代号

电压等级代号

设计顺序代号

配套专用电缆品种代号

-形状特征代号

结构特征代号

系列代号

a.21/35kV或26/35kV单芯油浸纸绝缘电缆户外型瓷套式终端,第1次设计表示为WCT-1-51JB6465--92

b.21/35kV或26/35kV单芯挤包绝缘电缆户外型瓷套式终端,第3次设计。表示为WCTJ--3-51JB6465-92

5技术要求

瓷套式终端除符合GB11033标准一类终端要求外,还应符合下列条款规定。5.1终端盒应由作为外绝缘用的瓷套(附有能固定于支架上的基座),出线金具和电缆进线套等基本部件组成,当基座或其他零部件绕电缆形成环型闭合体时,不得采用磁性材料,否则应将环型闭合磁路断开。

5.2终端盒所有承受大气影响的金属材料零部件表面均应按防腐蚀要求进行表面处理。5.3瓷套应符合GB772的规定。

JB6465-92

5.4导体连接金具应符合国标《电力电缆导体用压接型铜、铝接线端子和连接管》的相应规定,铜铝过渡接线柱的直流电阻应不大于相同长度相同截面铝导体直流电阻的1.2倍。5.5终端盒与支架固定的安装孔尺寸应符合图1及表1的规定。8

图1.14孔

图1.22孔

图1终端盒与支架固定的安装孔图表1

安装孔数

220,240

注:L、L的公差按IT13级要求,公差见图1所示,5.6接地线

终端接地线材料应采用镀锡铜线,接地线的截面推荐按表2规定选取。表2

电缆主线芯截面

35及以下

50~120

150~300

5.7密封性能

50及以下

70~150

185~300

接地线截面

5.7.1金属铸造的终端盒体应能承受0.3MPa气压,持续时间为1min的密封性能试验,整个试验过程中盒体应不渗滞。

5.7.2以金属材料,硬质塑料或瓷套作盒体材料的终端盒应能承受0.3MPa液压或气压,持续时问为15min;以弹性体材料(如橡胶)作盒体材料的终端盒应能承受0.1MPa液压或气压,持续时间为2h的密封性能试验,整个试验过程中压力表应指示稳定、终端盒应不渗。5.8机械性能

JB 6465—92

终端盒(用橡胶或塑料制作盒体的终端盒除外)应能承受0.6MPa的液压,持续时间为1min的机械性能试验,整个试验过程中终端盒应不破裂、不渗漏。5.9电气性能

按照生产厂提供的安装工艺说明书,将所提供的电终端盒:各安装部件和材料安装在性能可靠的相应规格的电缆端部后再进行电气性能试验,试验项目及要求应符合表3a、表3b和表4a、表4b规定,试品数量按GB11033.2规定。

终端所用绝缘材料主要性能应符合附录A、B、C、D、E、F的规定。表3a

试验电压值

试验项目

工频电压试验

干态Imin

湿态1min

恒压负荷循环试验

126周期

117周期

鱼荷循环试验

(不加电压)9周期

短路试验

短路热稳定

短路动稳定

盐募试验Lh/1次

重复三次

(含NaCI5%,

亦可按需要选择)

冲击电压试验

1.2/50μs

±10次

直流电压试验

负极性15min

工额电压试验

无线电干扰试验

测量1MHz的干扰

信号电压

不大于μV

外观检查

(导体通电流加热5h,冷却3h,加热时导体最高温度为电缆允许

工作温度加5C

(导体通电流加热5h,冷却3h,加热时导体最高温度为电缆允许工作温度加5,整个电缆终端试样

应浸没在水中)

(每个试样短路2次,电流值应符合GB11033.1表1规定)

(每个试样短路1次,电流为63kA)25

(所有电缆终端试样全部试验

通过后需进行外观检查)

试验方法

GB11033.1

第5.1条

在考虑中

GB11033.2

第2.3.2条

不闪络,不击穿

由后续试验评定

由后续试验评定

由后续试验评定

按GB4585.1规定

GB311.3和

GB11033.1

第5.3条

GB311.3和

GB11033.1

第5.2条

GB 11033.1

第5.1条

在考虑中

不击穿,正负极性

各允许闪络一次,

但不计人总的试验

次数内

不闪络,不击穿

不闪络,不击穿

在规定的试验电压

下,放电干扰信号

不大于规定值

无裂绞、变

形、滞绝缘剂

试验系列

户内终端

户外终端

试验项目

工电压试验

干态Imin

湿态1min

局部放电试验

恒压负荷循环试验

3周期

局部放电试验

恒压负荷循环试验

123周期

114周期

负荷循环试验

(不加电压)

9周期

雉路试验

短路热稳定

短路动稳定

盐雾试验1h/1次

重复三次

(含NaCF5%,

亦可按需要选择)

冲击电压试验

±10次

直流电压试验

负极性15min

工电压试验

JB 646592

试验方法

(导体通电流加热5h,冷却3h,加热时导体最高温度为

电缆允许工作温度加5C)

(导体通电流加热5h,冷却3h,加热时导体最高温度为

电缆允许工作温度加5℃)

(导体通电流知热5h,冷却3h,加热时导体最高温度为电缆允许工作温度加5℃,整个电缆终端

试样应浸没在水中)

(每个试样短路2次,电流值应符合GB11033.1表1规定)

(每个试样短路1次,电流为63kA)25

GB11033.1

第5.1条

不闪络,不击穿

在规定的熄灭电压

下,放电量不大于

由后续试验评定

在规定的熄灭电压

下,放电量不大

于10PC

在考患中

GB11033.2

第2.3.2条

由后续试验评定

由后续试验评定

由后续试验评定

按GB4585.1

试验系列

户内终端

不击穿,正负极性

GB311.3和

各允许闪络一次,

GB11033.1

第5.3条

GB311.3和

GB11033.1

第5.2条

GB11033.1

第5.1条

但不计入总的试验

次数内

不闪络,不击穿

不闪络,不击穿

户外终端

试验项目

局部放电试验

外观检查

试验项目

工颜电压试验

干态Imin

冲击电压试验

1.2/50g+s

±10次

直流电压试验

负极性

工颜电压试验

试验项目

工颖电压试验

干态1min

湿态1min

局部放电试验

负荷循环试验

(不加电压)

3周期

JB 6465--92

续表3b

试验方法

(所有电缆终端试样全部试验

通过后需进行外观检查)

试验电压值

试验方法

GB11033.1

第5.1条

GB311.3和

GB11033.1

第5.3条

GB311.3和

GB11033.1

第5.2条

GB11033.1

第5.1条

试验系列

户内终站

在规定的试验电压

下,放电量

不大于10PC

无裂纹、变

形、漏绝缘剂

不闪络,不击穿

不击穿,正负极性各允许闪络一次,健不计入总的试验次数内

不闪络,不击穿

不闪络,不击穿

表 4b

试验电压值

(导体通电流加热Sh,冷却3h,加热时导体最高温度为电绩允许工作温度加5℃)

试验方法

GB11033.1

第5.1条

GB 5589.2

不闪络,不击穿

在规定的熄灭电压下,

放电量不大于10PC

由后读试验评定

户外终第

试验程序

户内终端户外终端

试验程序

户内终端户外终端

试验项目

局部放电试验

冲击电压试验

1.2/50s±10次

直流电压试验

负极性15min

工额电压试验

试验方法

JB646592

续表4b

试验电压值

“试验方法

在规定的熄灭电压下,

放电量不大于10PC

GB311.3和不击穿,正负极性各允许闪络一次,但不计入

GB11033.1

第5.3条

GB311.3和

GB11033.1

第5.2条

GB11033.1

第5.1条

第5.3条规定的要求按GB772规定的试验方法进行试验。6.1

第5.4条规定的要求按GB9327.2中规定的试验方法进行试验。6.23

5.3第5.7条规定的要求按GB5589.4的规定进行试验。总的试验次数内

不闪络,不击穿

不闪络,不击穿

6.4第5.8条规定的要求按GB11033.1,第5.11条的规定进行试验。试验程序

户内终端户外终端

6.5第5.9条规定的要求按表3a、表3b或表4a,表4b规定的试验系列和试验方法进行试验。6.6

第5.2条规定的要求采用目力检查。7检验规则

7.1产品应由制造单位的技术检查部门检查合格后方能出厂,出厂产品应附有产品质量检验合格证。7.2产品应按第5.1~5.8第、第5.9条表3a或3b和第5.10条的要求进行型式试验,当配套使用的电缆为油浸纸绝缘电续采有表3a,为挤包绝缘时采用表3b,试品数量及试验结果评定方法应按GB11033中一类终端的相应规定。

7.3抽样试验

7.3.1正常生产时每35年应进行1次抽样试验,用户提出要求,经双方协商同意时也应进行。7.3.2产品应按第5.3~5.6条、第5.7.2条、第5.8条、第5.9条表4a或表4b和第5.10条的要求进行抽样试验,当配套使用的电缆为没纸绝缘电缆时采用表4a,为挤包绝缘时采用表4b,试品数量及试验结果评定方法应按GB11033中一类终端的相应规定。7.4例行试验

产品应按第5.1条、第5.2条、第5.5条和第5.7.1条的要求进行例行试验。8标志、包装、运输、贮存

终端盒出厂时都必须带有明显的永久的标志内容如下:8.1

制造厂厂名:

产品型号、名称、产品标准号;额定电压;

d.导体材料、截面和芯数;

出厂日期和编号。

8.2包装

JB6465-92

终端盒及各配件应妥善包装,防止松动和零件丢失,瓷套有相应的防压、防冲击的包装措施,有8.2.11

贮存期限的材料必须注明出厂日期和贮存期,包装外面应标明“小心轻放”、“防雨”等字样或有关标记8.2. 2

包装箱内应附有材料清单及安装工艺说明书。包装箱上应注明:

制造厂厂名;

产品型号、名称、产品合格证:额定电压;

导体材料、截面和芯数;

重量;

出厂日期和编号。

8.3运输

产品在运输中应防止强烈振动和冲击。8.4贮存

终端盒应存放在有防火措施、干燥、通风的仓库内,各零部件及配套件的贮存应符合相应的规定要求。

JB 6465--92

附录A

电缆附件用松香石油基流体绝缘剂(补充件)

电缆附件用松香石油基流体绝缘剂见表A1。表A1

项目名称

运动粘度

m/s孔径5mm100℃

比重25℃

浇注温度

酸值(KOHmmg/g

收缩率(150~20C)%

游离硫

灰份%

结晶80℃300h

击穿强度(kV/mm)20℃

介质损耗角正切tgs20℃≤

介电常数40~E0℃

体积电通率(a·cm)

电缆附件用绝缘硅油见表B1

运动粘度m/s25℃

介质损耗角正切

介电常数25:50Hz

击穿强度kV/2.5mm25

体积电阻率

附录B

电缆附件用绝缘硅油

(补充件)

性能指标

6×10->~7×10-

1.4×10-~J.6×10-3

0.89~0.95

5×10*

性能指标

无色透明油状物

2.5X×10-~4X10-1

JB646592

附最C

电缆附件用沥青醇酸玻璃漆布带(补充件)

电缆附件用沥青醇酸玻璃漆布带见表C1。表C1

项目名称

抗张强度(N/15mm宽)≥

伸长率%≥

体积电阻率(n·cm)20℃》

130℃≥

介电常数

击穿强度(kV/mm)20C≥

130℃2bzxz.net

介质损耗角正切tge(%)20℃

耐油性浸在105℃土2C的低压电缆油中48h后吸水率(%)在20℃水中没24h后,≤附录D

自粘性橡胶绝缘带性能要求

(补充件)

自粘性橡胶绝缘带性能要求见表D1。D1

项目名称

抗张强度MPa

伸长率%≥

工额击穿电压kV/mm>

体积电阻率

介质损耗角正切

介电常效

自粘性

谢热应力开裂

耐热性C

无松脱

不开裂

性能指

层不应发黏和脱膜

无松脱

不开裂

注;2型绝缘带推荐用于长期工作温度为70C及以下的挤包绝缘电缆接头和终端,3型绝缘带推荐用于长期工作温度为90℃及以下的挤包绝缘电缆接头和终端,域

GB1695

GB1692

GB1693

GB1693

本标准附录C

本标准附录C

本标准附录C

JB6465-92

附录E

自粘性橡胶半导电带性能要求

(补充件)

自粘性橡胶半导电带性能要求见表E1。表E1

项目名称

抗张强度MPa≥

伸长率%≥

体积电阻率a·cm

自黏性

耐热应力开裂

耐热性

性能指标

无松脱

不开裂

130℃

附录F

自粘性橡胶带耐热性、自粘性、耐热应力开裂试验方法(补充件)

F1试样制备

试验方法

GB 3048.3

本标准附录C

本标准附录C

本标准附录C

从成品带卷上裁取150士10mm长一段,去掉隔离层,拉伸200%~300%,以半搭盖方式绕包在直径为10士0.2mm的金属棒上,共绕包四层,绕包长度为50土5mm。F2耐热性试验

将试验带材置于环境温度23士2℃下4h后,再按C1试样制备方法制备3个试样,然后将试样置于100土2℃电热鼓风干燥箱内(不鼓风)经168h后取出,若3个试样均无松脱、变形下随、开裂、表面气泡等现象,则试验通过,否则试验不通过。F3自粘性试验

将试样带材置于环境温度23士2℃下4h后,再按C1试样制备方法制备3个试样,然后再将试样在该温度下放置24h,若3个试样均无自动松脱现象,则试验通过,若有1个试松脱,则试验不通过。耐热应力开裂试验

将试样带材置于环境温度23土2℃下4h后,再按C1试样制备方法制备3个试样,然后将试样悬置于130士2℃电热鼓风干燥箱内,经1h后取出,若3个试样均不开裂,则试验通过,若有1个试样开裂则试验不通过。

附加说明:

本标准由机械电子工业部上海电缆研究所提出并归口。本标准由机械电子工业部上海电缆研究所、中国电工器材行业协会电线缆协会电缆附件专业委员会起草。

本标准主要起草人葛光明、周明阳、吴梅生。56

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。