JB/T 5102-2011

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB/T 5102-2011 坐标式切割机

JB/T5102-2011

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.160.30

备案号:33615—2011

中华人民共和国机械行业标准

JB/T5102—2011

代替JB/T5102—1999

坐标式切割机

Coordinatetypecuttingmachine(1SO 8206:1991, Acceptance tests for oxygen cutting machines—Reproducible accuracyOperational characteristics,MOD)2011-08-15发布

2011-11-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

3术语和定义,

4分类

5基本参数...

6技术要求

导轨的安装精度

额定行程尺寸此内容来自标准下载网

工作精度

电气控制

检验方法.

导轨安装精度的检验

工作精度的检验

8验收规则...

标志、包装、贮存

导轨直线度的检验,

导轨水平精度检验.

导轨轨侧平行度检验

图4数控切割机划线用规定图形..目

图5割炬纵向与横向运动轨迹垂直度的检验图6割炬上下运动轨迹垂直度的检验,图7割炬上下运动跟踪精度检验

图8切割面质量检验图形.

表1两纵向导轨标准间距系列

表2数控式切割机规定图形划线检验要求次

HTTKANKACa

JB/T5102—2011

JB/T5102—2011

本标准按照GB/T1.1—2009给出的规则起草。本标准修改采用ISO8206:1991《氧气切割机验收试验》(英文版)。本标准代替JB/T5102—1999《座标式气割机》,与JB/T5102—1999相比主要技术变化如下:-增加了轨道上齿条精度的要求;修订了导轨安装精度、工作精度等;-增加了设备的涂装要求。

本标准由中国机械工业联合会提出。本标准由全国焊接标准化技术委员会(SAC/TC55)归口。本标准主要起草单位:宁波金凤焊割机械制造有限公司、无锡华联科技集团有限公司、梅塞尔切割焊接有限公司(昆山)、哈尔滨电机有限责任公司电子设备分公司、深圳博利昌数控切割有限公司、哈尔滨华崴焊切股份有限公司、中国焊接协会。本标准主要起草人:李乃健、吴清、熊三胜、武勇、曹爱国、赵克华、张华、杜淼。本标准所代替标准的历次版本发布情况为:JB/T5102—1999。

TTKANT KAca

1范围

坐标式切割机

JB/T5102—2011

本标准规定了坐标式切割机的术语和定义、分类、型号、基本参数、技术要求和检验方法等内容本标准适用于火焰、等离子为热源的坐标式切割机,其他热源的坐标式切割机可参照执行,2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB5226.1机械电气安全机械电气设备第1部分:通用技术条件GB/T8923涂装前钢材表面锈蚀等级和除锈等级JB/T5000.12—2007重型机械通用技术条件:第12部分:涂装JB/T5101一1991气割机用割炬

3术语和定义

下列术语和定义适用于本文件。3.1

坐标式切割机coordinatetypecuttingmachine割炬沿纵向导轨和横向导轨分别运动或割炬在纵向、横向导轨上作合成运动的切割机。3.2

直行式切割机straightgascuttingmachine割炬分别沿纵向或横向导轨单独运动的切割机。3.3

光电跟踪式切割机photoelectrictracinggascuttingmachine割炬由光电传感器跟踪预设轨迹成比例运动的切割机。3.4

数控式切割机numericalcontrolgascuttingmachine用数字指令形式控制割炬运动轨迹的切割机。4分类

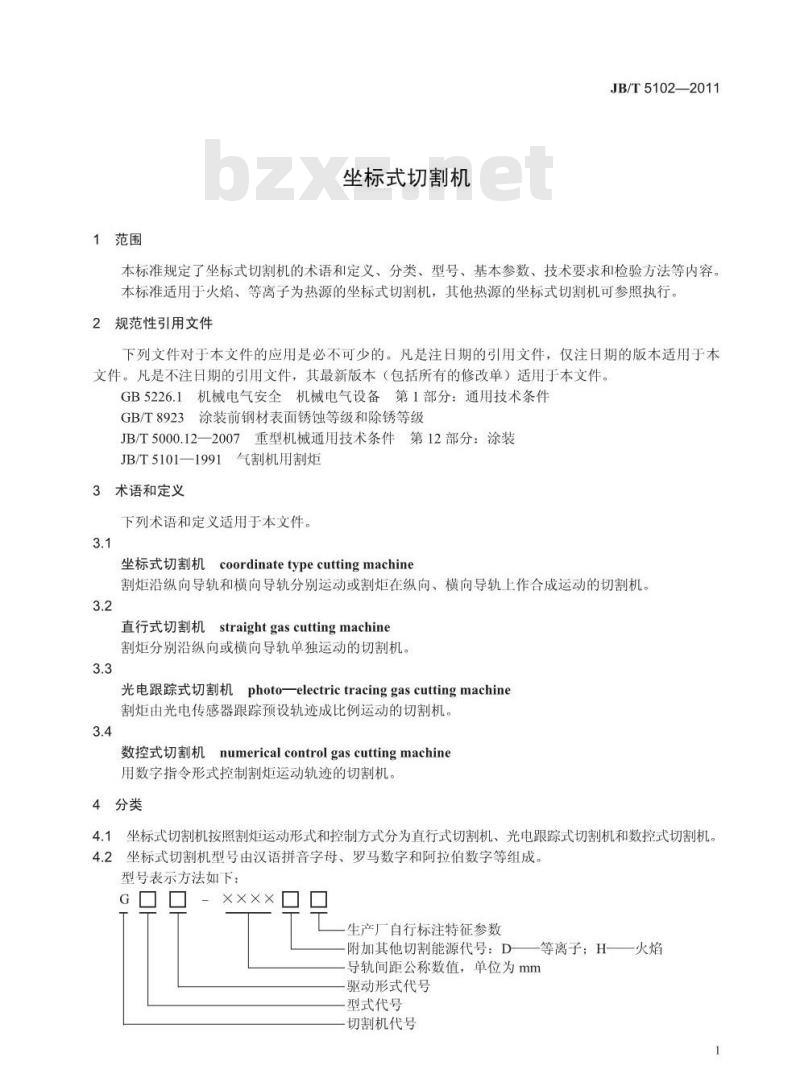

4.1坐标式切割机按照割炬运动形式和控制方式分为直行式切割机、光电跟踪式切割机和数控式切割机。4.2坐标式切割机型号由汉语拼音字母、罗马数字和阿拉伯数字等组成。型号表示方法如下:

-××××口

生产厂自行标注特征参数

附加其他切割能源代号:D

等离子;H火焰

导轨间距公称数值,单位为mm

驱动形式代号

型式代号

切割机代号

HTTKANKACa

JB/T5102—2011

其中,型式代号:

s——数控式:

Z——直行式;

—光电跟踪式。

当上述型式组合时,可用上述符号合成,如S/D。驱动型式代号:

切割机纵向运动为单边驱动形式,代号可以省略:II-

切割机纵向运动为双边驱动形式,代号不能省略。5基本参数

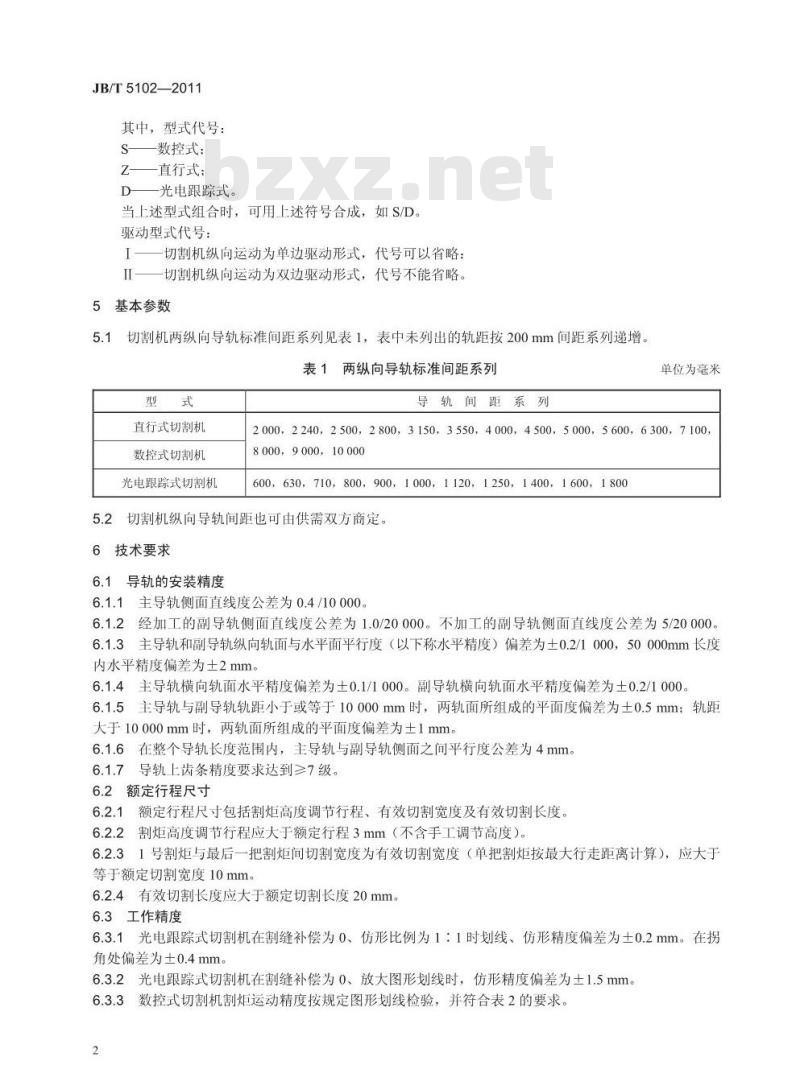

切割机两纵向导轨标准间距系列见表1,表中未列出的轨距按200mm间距系列递增。5.1

表1两纵向导轨标准间距系列

直行式切割机

数控式切割机

光电跟踪式切割机

导轨间距系列

单位为毫米

2000,2240,2500,2800,3150,3550,4000,4500,5000,5600,630071008000,9000,10000

600,630,710,800,900,1000,1120,1250,1400,1600,18005.2切割机纵向导轨间距也可由供需双方商定6技术要求

6.1导轨的安装精度

6.1.1主导轨侧面直线度公差为0.4/10000。6.1.2经加工的副导轨侧面直线度公差为1.0/20000。不加工的副导轨侧面直线度公差为5/20000。6.1.3主导轨和副导轨纵向轨面与水平面平行度(以下称水平精度)偏差为土0.2/1000,50000mm长度内水平精度偏差为土2mm。

6.1.4主导轨横向轨面水平精度偏差为土0.1/1000。副导轨横向轨面水平精度偏差为土0.2/1000。6.1.5主导轨与副导轨轨距小于或等于10000mm时,两轨面所组成的平面度偏差为土0.5mm;轨距大于10000mm时,两轨面所组成的平面度偏差为土1mm,6.1.6在整个导轨长度范围内,主导轨与副导轨侧面之间平行度公差为4mm。6.1.7导轨上齿条精度要求达到≥7级。6.2额定行程尺寸

6.2.1额定行程尺寸包括割炬高度调节行程、有效切割宽度及有效切割长度。6.2.2割炬高度调节行程应大于额定行程3mm(不含手工调节高度)。6.2.31号割炬与最后一把割炬间切割宽度为有效切割宽度(单把割炬按最大行走距离计算),应大于等于额定切割宽度10mm。

6.2.4有效切割长度应大于额定切割长度20mm。6.3工作精度

6.3.1光电跟踪式切割机在割缝补偿为0、仿形比例为1:1时划线、仿形精度偏差为土0.2mm。在拐角处偏差为土0.4mm。

6.3.2光电跟踪式切割机在割缝补偿为0、放大图形划线时,仿形精度偏差为土1.5mm。6.3.3数控式切割机割炬运动精度按规定图形划线检验,并符合表2的要求。2

TKAONT KACa

交点偏移

直线度

对角线差

表2数控式切割机规定图形划线检验要求公差mm

单边驱动

双边驱动

注:单边驱动规定速度为1000mm/min,双边驱动规定速度为6.000mm/minJB/T5102—2011

三条以上线相交处

拐角附近为重点

6.3.4光电跟踪式和直行式切割机以额定切割宽度尺寸(小于或等于2000mm时,按300mm)划正方形,其两对角线差允差为0.5mm。5数控式切割机割炬上下运动轨迹的垂直度按规定检验方法检验,百分表读数误差为0.2mm。6.3.5

数控式切割机割炬上下运动轨迹的跟踪精度按规定检验方法检验,百分表读数误差为土0.5mm6.3.6

6.3.7直行式切割机划线的直线度公差为0.4/10000。6.3.8直行式切割机割炬纵向与横向运动的垂直度,划长方形检验,其对角线差公差为2mm。6.3.9光电跟踪式和数控式切割机切割带有30°零件、直行式切割机切割直线割缝时,切割面割纹深度应小于或等于80μm。

6.4气路

6.4.1气路应能保证额定切割厚度的供气流量和供气压力。6.4.2切割机配备的割炬及气路的气密性应符合JB/T5101的要求。6.5电气控制

6.5.1控制电路要经绝缘试验、绝缘电阻检验、耐压试验,应符合GB5226.1中的要求。6.5.2当网路电压波动土10%时,割炬运行速度变化率要小于或等于土10%。6.6涂装

6.6.1提供的产品按规定涂装,涂装标准应采用JB/T5000.12。6.6.2

所有部件表面在实施防腐处理前,应彻底清除铁锈、氧化皮、焊渣、油污、灰尘、水分。所有设备的焊接件涂装前进行表面防锈处理,除锈等级达到GB/T8923的要求。6.6.3

6.6.4底漆的干膜厚度(30~60)μm;面漆的干膜厚度(40~60)μm,总漆膜厚度(70~120)μm。6.6.5主机表面颜色按业主提供色标执行。7检验方法

7.1导轨安装精度的检验

7.1.1主导轨和副导轨侧面直线度按图1所示测试。将@0.5mm的钢丝在导轨两端张紧,调整钢丝使导轨两端侧面与钢丝的距离一致后,按每1000mm为一测量点,用调整销和塞尺或读数显微镜测量,直线度要符合6.1.1和6.1.2的要求。7.1.2主导轨和副导轨水平精度按图2所示方法检验。将精度为0.05mm/1000mm的水平仪按每1000mm间距纵向和横向分别检验,水平精度应符合6.1.3和6.1.4的要求。7.1.3主导轨与副导轨轨面的平面度要用水平方向精度≤土2”的水准仪检验,要检验导轨的两端和中部6个点,平面度要符合6.1.5的要求。7.1.4主导轨与副导轨侧面之间的平行度按图3所示检验。用同一钢卷尺按10N的拉力测量导轨的两端和中间三个部位,平行度要符合6.1.6的要求。3

TKAONT KACa

JB/T5102—2011

7.2工作精度的检验

图1导轨直线度的检验

图3导轨轨侧平行度检验

图2导轨水平精度检验

7.2.1光电跟踪式切割机以300mm/min的切割速度及1/2最大切割速度和最大切割速度三种速度正反两个方向划250mm×250mm、或500mm×500mm或1000mm×1000mm正方形;测量实际划线尺寸与样板尺寸对比并要符合6.3.1和6.3.2的要求。7.2.2数控式切割机按规定图形(见图4)划线检验割炬运动精度时应注意以下几点,并符合表2的要求。

a)外缘的正方形其中的一边与切割机割炬纵向运动力向一致;b)线段不得分割来划;

c)与外缘正方形成45°角的内接正方形和具有8个顶点的星形都要一笔划出;d)与外缘正方形的内切圆要顺时针一笔划出:e)另一圆要逆时针划出。

7.2.3直行式切割机和光电跟踪式切割机割炬纵向与横向运动轨迹的垂直度按图5方法检验。光电跟踪式切割机允许以手动方式划线。所测算的两条对角线差△a=1a1-a21,应符合6.3.4的要求。图4数控切割机划线用规定图形

图5割炬纵向与横向运动轨迹垂直度的检验7.2.4数控式切割机割炬上下运动轨迹的垂直度按图6所示。在割炬的装夹部位安装一个百分表,在水平平台上放置一个外径70mm圆柱体(圆柱体的表面与端面垂直),使百分表测头压在圆柱体表面上。上下移动50mm,读出百分表最大差值应符合6.3.5的要求。4

TKANKACa

JB/T5102—2011

7.2.5割炬上下运动跟踪精度检验按图7所示,在一斜放的平板上,按最大切割速度,使高度检测器做直径500mm圆周运动,读出最大差值,并与理论差值相比,应符合6.3.6的要求。—百分表;2——割炬装夹部位;3——圆柱体。1

图6割炬上下运动轨迹垂直度的检验—割炬;2——割炬座:3——百分表架:4——百分表。图7割炬上下运动跟踪精度检验

7.2.6直行式切割机按最大切割速度的1/3、1/2和最大切割速度划直线,测直线度应符合6.3.7的要求。

7.2.7直行式切割机用划线笔按最大工作宽度在纵向划出两条平行长线,用至少300mm的直角尺在平行线上划一大于工作宽度的长方形,测量两对角线,算出的绝对值应符合6.3.8的要求。7.2.8光电跟踪式和数控式切割机切割低碳钢试样的板厚范围为16mm~20mm,按图8所示切出带30°倒角的图形,割后试样切割面应符合6.3.9的要求。S

图8切割面质量检验图形

8验收规则

8.1坐标式切割机出厂前每台都应进行逐项检验,合格后方可出厂8.2用户验收时,在用户指定的安装地点安装完毕后,可根据标准和用户协议对各项数据和性能进行检验和抽检,由用户现场监督,并可选用下列方式进行验收:用户可根据有关检验机构出具的检验报告验收;用户可以委托有关检测机构代为验收。8.3坐标式切割机的割炬上下运动轨迹的跟踪为选择项,若订货有此项,按6.3.6的规定验收,8.4坐标式切割机割炬的自动点火为选择项,若订货有此项,按点火成功率98%为合格验收。5

TKANrKAca

JB/T5102—2011

9标志、包装、购存

9.1坐标式切割机的气路、电路接口及危险部位应有明显标志(标识区分),标牌上应注明型号、名称、出厂日期、出厂编号、主要技术参数、厂名和厂址等。9.2坐标式切割机(包括附件、备件)在装箱时应采取防震、固定和防雨措施,以适应运输及露天存放的要求。

3随同切割机提供的技术文件至少应有:9.3

装箱清单:

合格证明书;

出厂验收报告:

使用维护说明书及相关文件、图样。9.4贮存环境应干燥、通风,并不允许有腐蚀及易燃气体6

TTKANrKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:33615—2011

中华人民共和国机械行业标准

JB/T5102—2011

代替JB/T5102—1999

坐标式切割机

Coordinatetypecuttingmachine(1SO 8206:1991, Acceptance tests for oxygen cutting machines—Reproducible accuracyOperational characteristics,MOD)2011-08-15发布

2011-11-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

3术语和定义,

4分类

5基本参数...

6技术要求

导轨的安装精度

额定行程尺寸此内容来自标准下载网

工作精度

电气控制

检验方法.

导轨安装精度的检验

工作精度的检验

8验收规则...

标志、包装、贮存

导轨直线度的检验,

导轨水平精度检验.

导轨轨侧平行度检验

图4数控切割机划线用规定图形..目

图5割炬纵向与横向运动轨迹垂直度的检验图6割炬上下运动轨迹垂直度的检验,图7割炬上下运动跟踪精度检验

图8切割面质量检验图形.

表1两纵向导轨标准间距系列

表2数控式切割机规定图形划线检验要求次

HTTKANKACa

JB/T5102—2011

JB/T5102—2011

本标准按照GB/T1.1—2009给出的规则起草。本标准修改采用ISO8206:1991《氧气切割机验收试验》(英文版)。本标准代替JB/T5102—1999《座标式气割机》,与JB/T5102—1999相比主要技术变化如下:-增加了轨道上齿条精度的要求;修订了导轨安装精度、工作精度等;-增加了设备的涂装要求。

本标准由中国机械工业联合会提出。本标准由全国焊接标准化技术委员会(SAC/TC55)归口。本标准主要起草单位:宁波金凤焊割机械制造有限公司、无锡华联科技集团有限公司、梅塞尔切割焊接有限公司(昆山)、哈尔滨电机有限责任公司电子设备分公司、深圳博利昌数控切割有限公司、哈尔滨华崴焊切股份有限公司、中国焊接协会。本标准主要起草人:李乃健、吴清、熊三胜、武勇、曹爱国、赵克华、张华、杜淼。本标准所代替标准的历次版本发布情况为:JB/T5102—1999。

TTKANT KAca

1范围

坐标式切割机

JB/T5102—2011

本标准规定了坐标式切割机的术语和定义、分类、型号、基本参数、技术要求和检验方法等内容本标准适用于火焰、等离子为热源的坐标式切割机,其他热源的坐标式切割机可参照执行,2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB5226.1机械电气安全机械电气设备第1部分:通用技术条件GB/T8923涂装前钢材表面锈蚀等级和除锈等级JB/T5000.12—2007重型机械通用技术条件:第12部分:涂装JB/T5101一1991气割机用割炬

3术语和定义

下列术语和定义适用于本文件。3.1

坐标式切割机coordinatetypecuttingmachine割炬沿纵向导轨和横向导轨分别运动或割炬在纵向、横向导轨上作合成运动的切割机。3.2

直行式切割机straightgascuttingmachine割炬分别沿纵向或横向导轨单独运动的切割机。3.3

光电跟踪式切割机photoelectrictracinggascuttingmachine割炬由光电传感器跟踪预设轨迹成比例运动的切割机。3.4

数控式切割机numericalcontrolgascuttingmachine用数字指令形式控制割炬运动轨迹的切割机。4分类

4.1坐标式切割机按照割炬运动形式和控制方式分为直行式切割机、光电跟踪式切割机和数控式切割机。4.2坐标式切割机型号由汉语拼音字母、罗马数字和阿拉伯数字等组成。型号表示方法如下:

-××××口

生产厂自行标注特征参数

附加其他切割能源代号:D

等离子;H火焰

导轨间距公称数值,单位为mm

驱动形式代号

型式代号

切割机代号

HTTKANKACa

JB/T5102—2011

其中,型式代号:

s——数控式:

Z——直行式;

—光电跟踪式。

当上述型式组合时,可用上述符号合成,如S/D。驱动型式代号:

切割机纵向运动为单边驱动形式,代号可以省略:II-

切割机纵向运动为双边驱动形式,代号不能省略。5基本参数

切割机两纵向导轨标准间距系列见表1,表中未列出的轨距按200mm间距系列递增。5.1

表1两纵向导轨标准间距系列

直行式切割机

数控式切割机

光电跟踪式切割机

导轨间距系列

单位为毫米

2000,2240,2500,2800,3150,3550,4000,4500,5000,5600,630071008000,9000,10000

600,630,710,800,900,1000,1120,1250,1400,1600,18005.2切割机纵向导轨间距也可由供需双方商定6技术要求

6.1导轨的安装精度

6.1.1主导轨侧面直线度公差为0.4/10000。6.1.2经加工的副导轨侧面直线度公差为1.0/20000。不加工的副导轨侧面直线度公差为5/20000。6.1.3主导轨和副导轨纵向轨面与水平面平行度(以下称水平精度)偏差为土0.2/1000,50000mm长度内水平精度偏差为土2mm。

6.1.4主导轨横向轨面水平精度偏差为土0.1/1000。副导轨横向轨面水平精度偏差为土0.2/1000。6.1.5主导轨与副导轨轨距小于或等于10000mm时,两轨面所组成的平面度偏差为土0.5mm;轨距大于10000mm时,两轨面所组成的平面度偏差为土1mm,6.1.6在整个导轨长度范围内,主导轨与副导轨侧面之间平行度公差为4mm。6.1.7导轨上齿条精度要求达到≥7级。6.2额定行程尺寸

6.2.1额定行程尺寸包括割炬高度调节行程、有效切割宽度及有效切割长度。6.2.2割炬高度调节行程应大于额定行程3mm(不含手工调节高度)。6.2.31号割炬与最后一把割炬间切割宽度为有效切割宽度(单把割炬按最大行走距离计算),应大于等于额定切割宽度10mm。

6.2.4有效切割长度应大于额定切割长度20mm。6.3工作精度

6.3.1光电跟踪式切割机在割缝补偿为0、仿形比例为1:1时划线、仿形精度偏差为土0.2mm。在拐角处偏差为土0.4mm。

6.3.2光电跟踪式切割机在割缝补偿为0、放大图形划线时,仿形精度偏差为土1.5mm。6.3.3数控式切割机割炬运动精度按规定图形划线检验,并符合表2的要求。2

TKAONT KACa

交点偏移

直线度

对角线差

表2数控式切割机规定图形划线检验要求公差mm

单边驱动

双边驱动

注:单边驱动规定速度为1000mm/min,双边驱动规定速度为6.000mm/minJB/T5102—2011

三条以上线相交处

拐角附近为重点

6.3.4光电跟踪式和直行式切割机以额定切割宽度尺寸(小于或等于2000mm时,按300mm)划正方形,其两对角线差允差为0.5mm。5数控式切割机割炬上下运动轨迹的垂直度按规定检验方法检验,百分表读数误差为0.2mm。6.3.5

数控式切割机割炬上下运动轨迹的跟踪精度按规定检验方法检验,百分表读数误差为土0.5mm6.3.6

6.3.7直行式切割机划线的直线度公差为0.4/10000。6.3.8直行式切割机割炬纵向与横向运动的垂直度,划长方形检验,其对角线差公差为2mm。6.3.9光电跟踪式和数控式切割机切割带有30°零件、直行式切割机切割直线割缝时,切割面割纹深度应小于或等于80μm。

6.4气路

6.4.1气路应能保证额定切割厚度的供气流量和供气压力。6.4.2切割机配备的割炬及气路的气密性应符合JB/T5101的要求。6.5电气控制

6.5.1控制电路要经绝缘试验、绝缘电阻检验、耐压试验,应符合GB5226.1中的要求。6.5.2当网路电压波动土10%时,割炬运行速度变化率要小于或等于土10%。6.6涂装

6.6.1提供的产品按规定涂装,涂装标准应采用JB/T5000.12。6.6.2

所有部件表面在实施防腐处理前,应彻底清除铁锈、氧化皮、焊渣、油污、灰尘、水分。所有设备的焊接件涂装前进行表面防锈处理,除锈等级达到GB/T8923的要求。6.6.3

6.6.4底漆的干膜厚度(30~60)μm;面漆的干膜厚度(40~60)μm,总漆膜厚度(70~120)μm。6.6.5主机表面颜色按业主提供色标执行。7检验方法

7.1导轨安装精度的检验

7.1.1主导轨和副导轨侧面直线度按图1所示测试。将@0.5mm的钢丝在导轨两端张紧,调整钢丝使导轨两端侧面与钢丝的距离一致后,按每1000mm为一测量点,用调整销和塞尺或读数显微镜测量,直线度要符合6.1.1和6.1.2的要求。7.1.2主导轨和副导轨水平精度按图2所示方法检验。将精度为0.05mm/1000mm的水平仪按每1000mm间距纵向和横向分别检验,水平精度应符合6.1.3和6.1.4的要求。7.1.3主导轨与副导轨轨面的平面度要用水平方向精度≤土2”的水准仪检验,要检验导轨的两端和中部6个点,平面度要符合6.1.5的要求。7.1.4主导轨与副导轨侧面之间的平行度按图3所示检验。用同一钢卷尺按10N的拉力测量导轨的两端和中间三个部位,平行度要符合6.1.6的要求。3

TKAONT KACa

JB/T5102—2011

7.2工作精度的检验

图1导轨直线度的检验

图3导轨轨侧平行度检验

图2导轨水平精度检验

7.2.1光电跟踪式切割机以300mm/min的切割速度及1/2最大切割速度和最大切割速度三种速度正反两个方向划250mm×250mm、或500mm×500mm或1000mm×1000mm正方形;测量实际划线尺寸与样板尺寸对比并要符合6.3.1和6.3.2的要求。7.2.2数控式切割机按规定图形(见图4)划线检验割炬运动精度时应注意以下几点,并符合表2的要求。

a)外缘的正方形其中的一边与切割机割炬纵向运动力向一致;b)线段不得分割来划;

c)与外缘正方形成45°角的内接正方形和具有8个顶点的星形都要一笔划出;d)与外缘正方形的内切圆要顺时针一笔划出:e)另一圆要逆时针划出。

7.2.3直行式切割机和光电跟踪式切割机割炬纵向与横向运动轨迹的垂直度按图5方法检验。光电跟踪式切割机允许以手动方式划线。所测算的两条对角线差△a=1a1-a21,应符合6.3.4的要求。图4数控切割机划线用规定图形

图5割炬纵向与横向运动轨迹垂直度的检验7.2.4数控式切割机割炬上下运动轨迹的垂直度按图6所示。在割炬的装夹部位安装一个百分表,在水平平台上放置一个外径70mm圆柱体(圆柱体的表面与端面垂直),使百分表测头压在圆柱体表面上。上下移动50mm,读出百分表最大差值应符合6.3.5的要求。4

TKANKACa

JB/T5102—2011

7.2.5割炬上下运动跟踪精度检验按图7所示,在一斜放的平板上,按最大切割速度,使高度检测器做直径500mm圆周运动,读出最大差值,并与理论差值相比,应符合6.3.6的要求。—百分表;2——割炬装夹部位;3——圆柱体。1

图6割炬上下运动轨迹垂直度的检验—割炬;2——割炬座:3——百分表架:4——百分表。图7割炬上下运动跟踪精度检验

7.2.6直行式切割机按最大切割速度的1/3、1/2和最大切割速度划直线,测直线度应符合6.3.7的要求。

7.2.7直行式切割机用划线笔按最大工作宽度在纵向划出两条平行长线,用至少300mm的直角尺在平行线上划一大于工作宽度的长方形,测量两对角线,算出的绝对值应符合6.3.8的要求。7.2.8光电跟踪式和数控式切割机切割低碳钢试样的板厚范围为16mm~20mm,按图8所示切出带30°倒角的图形,割后试样切割面应符合6.3.9的要求。S

图8切割面质量检验图形

8验收规则

8.1坐标式切割机出厂前每台都应进行逐项检验,合格后方可出厂8.2用户验收时,在用户指定的安装地点安装完毕后,可根据标准和用户协议对各项数据和性能进行检验和抽检,由用户现场监督,并可选用下列方式进行验收:用户可根据有关检验机构出具的检验报告验收;用户可以委托有关检测机构代为验收。8.3坐标式切割机的割炬上下运动轨迹的跟踪为选择项,若订货有此项,按6.3.6的规定验收,8.4坐标式切割机割炬的自动点火为选择项,若订货有此项,按点火成功率98%为合格验收。5

TKANrKAca

JB/T5102—2011

9标志、包装、购存

9.1坐标式切割机的气路、电路接口及危险部位应有明显标志(标识区分),标牌上应注明型号、名称、出厂日期、出厂编号、主要技术参数、厂名和厂址等。9.2坐标式切割机(包括附件、备件)在装箱时应采取防震、固定和防雨措施,以适应运输及露天存放的要求。

3随同切割机提供的技术文件至少应有:9.3

装箱清单:

合格证明书;

出厂验收报告:

使用维护说明书及相关文件、图样。9.4贮存环境应干燥、通风,并不允许有腐蚀及易燃气体6

TTKANrKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。