JC/T 720-2011

基本信息

标准号: JC/T 720-2011

中文名称:蒸压釜

标准类别:建筑材料行业标准(JC)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:659KB

相关标签: 蒸压

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JC/T 720-2011 蒸压釜

JC/T720-2011

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 91-110

备案号:34378—2012

中华人民共和国建材行业标准

JC/T720—2011

代替JC720—1997

蒸压釜

Autoclave

2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布前

本标准按照GB/T1.1—2009给壮的规则起草。JC/T720--2011

本标准代替JC了20—1997《蒸压签》,与JC720—1997相比,除编辑性修改外主要技术变化如下:将标准属性出强制性修改为推荐性:增加“有效长度”名词术语,取消术语中的“除污罐”(见第3章,1997年版的第3章):修改“产品分类”(见4.1,1997年版的4.1):-增加了“整机性能要求”(见5.2):修改了5.2.2.1对蒸压签安全联锁装置要求的规定(见 5.2.2.1,1997年版的5.1. 4);一修改了签体法兰和签盖法兰锻件超声波探伤检查的规定(见5.3.5,1997年版的5.2.4):一取消接试板的规定见1997年版的5.6):一水压试验增加」“试验过程中无异常的响尚”的规定(见5.8):增加了“外观质量要求”(死5.9):-增加了“型式检验”规定(见7.3)。本标准由中国建筑材料联合会提出。本标准由国建筑材料工业机械标准化技术委员会归口。本标准负责起草单位:常州锅炉有限公司。本标准参加起草单位:扬州能通机械制造有限公司,沈阳水泥机械有限公司、四川新德机械有限公可,郑州郑锅容器有限公司。

本标准主妥起草人:颐明花、张晃清、曹福祥、刘听、杨智茗、李世庆。本标准首次发布于1987年,1996年复确认,1997年2月第一次修订。1范围

蒸压釜

JC/T720—2011

本标准规定了蒸压釜的术语和定义、型式、型号和基本参数、技术费求、试验方法、检验规则、标志、油漆、包装、运输和胱存以及随机文件等。本标准适用于建材行业用钢制热压釜。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注月期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB150(所有部分)压力容器

GB713锅炉和F力容器用钢板

GB912碳素结构钢和低合金结构钢热轧薄钢板和钢带GB/T1804—2000一般公差未注公差的线性和角度尺寸的公差(eAVTS02768-1:1989)GB3087

低卡压锅炉用缝钢管

碳素结构钢和低合金结构钢热轧厚钢板和钢带GB/T3274

GB/T5117

GB/T 5118

GB/T5293

CB/T8110

GB/T 8163

碳钢焊条

低合金钢焊条

埋弧焊用碳钢焊丝和焊剂

气体保护电抓焊用碳钢、低合金钢焊丝输送流体用无缝钢管

GB/T 13306

GB/T14957

GB/T 25198

JB/T4711

熔化焊用钢丝

压力容器封头

压力容器涂数与运输包装

JB/T4712.1

JB/T 4730. 2

JB/T4730.3

JB/T 4730.4

JB/T4730.5

容器支座第1部分:鞍式支座

承压设备光损检测第2部分:射线检测承压设备无损检测第3部分:超声检测承压设备无损检测

第4部分:磁粉检测

承压设备无损检测

第5部分:渗透检测

JB/T4731钢制卧式容器

JB4732钢制压力容器——分析设计标准NB/T47014承压设备焊接工艺评定,压力容器焊接规程

NB/T47015

NB/T47008—2010承压设备用碳索钢和合金钢锻件固定式压力容器安全技术监察规程TSG R00Q4

JC/T 720---2011

3术语和定义

下列术语和定义适用于本文件。3.1

尽端式蒸压釜death-cndautoclave一端安装釜益,另一端为椭圆形封头的蒸压釜。3.2

贯通式蒸压签thraugh type autoclave两端均安装釜盖的蒸压釜。

釜盖封头(球冠形封头)doorformedhead与釜盖法兰焊接的球冠形封头。3. 4

签体封头bodyformcdhead

尽端式蒸压签釜的标准椭圆形封头。3.5

签体法兰bodyflaage

与简体焊接的具有内牙齿的法兰。3.6

釜盖法兰door nange

与釜盖封头焊接的具有外牙齿的法兰。3.7

有效长度length in cffeet

对尽端式蒸压釜楚指签釜体法兰密封端面到签休与签体封头连接焊缝中心线间的长度:对贯通式蒸压釜是指两釜件法兰密封端面间的长度。4型式、型号和基本数

4.1型式

蒸压釜按整体结构分为尽端式和贯通式,按工作介质分为饱和蒸蒸压釜和压缩空气蒸压釜,按签盖的开启方式分为侧开式然压釜和上开式蒸压釜,按釜盖开启的驱动方式分为手动,电动、气动和液压传动蒸压签。

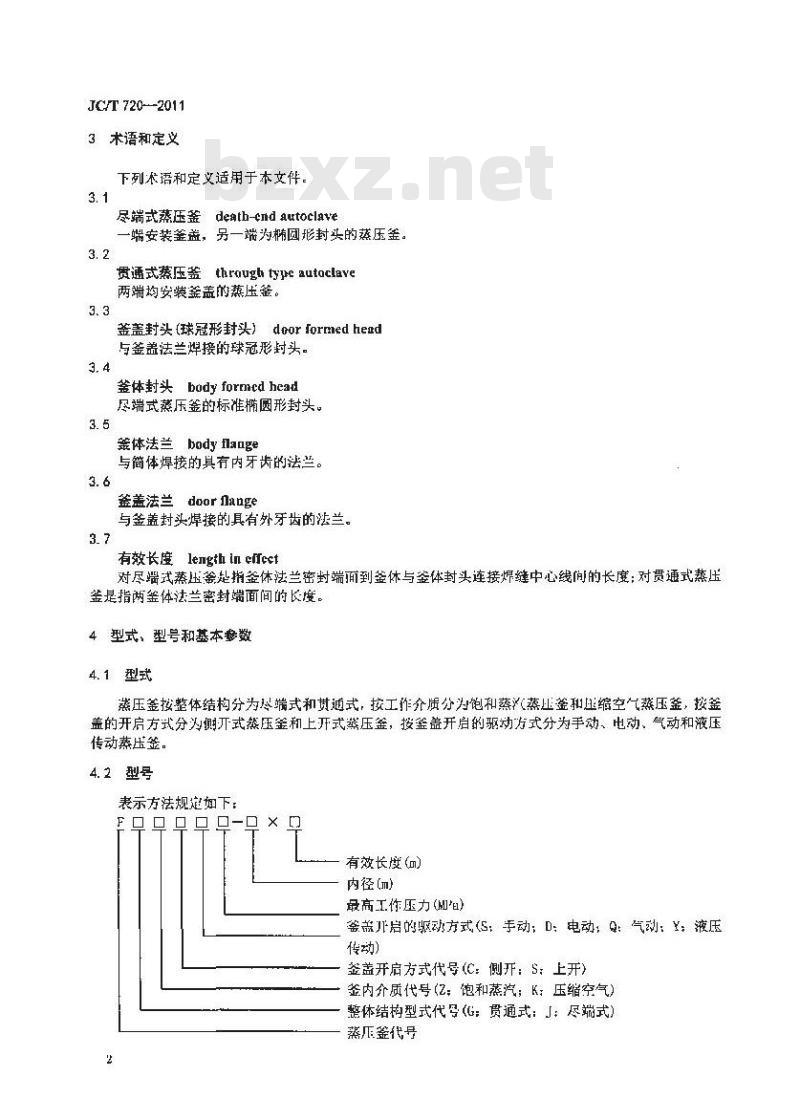

4.2型号

表示方法规定如下:

F口口O-口× 门

有效长度(m)

内径(m)

最高工作压力()

签盖启的驱动方式(S:手动;D:电动,Q:气动:Y;液压传动

签益开启方式代号(C:侧开:S:上开)签内介质代号(2:饱和蒸汽;K:压缩空气)整体结构型式代号(G:贯通式:J:尽端式)蒸压签代号

4.3标记示例

JC/T7202011

示例:符合JC/T720一2011,介页为饱和蒸汽,最高工作压力为1.3MPa,签内径为2m,有效长度为21,整体结构为贯通式,手动驱动,侧开开门方式裁压签标记为:蒸压金JC/T720-2011FGZCS1.3-2×214.4基本参数

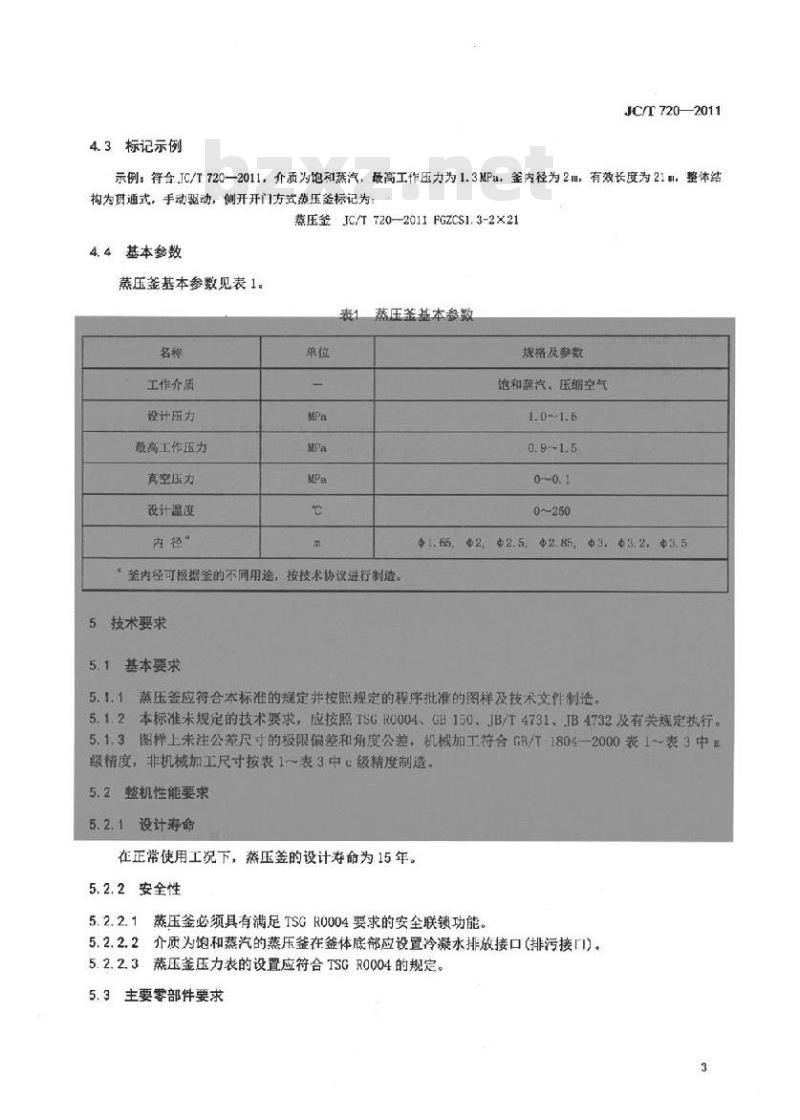

蒸压釜基本参数见表1。

泰1蒸压茶基本参数

工作介质

设计压力

最高工作压力

真空压力

设计温度

内径“

釜内径可根据签的不同用途,按技术协议进行制造。5技术要求

5.1基本要求

规格及参数

饱和蒸汽、压缩空气

电.65,02,42.5,02.85,电303.2,03.55.1.1蒸压签应符合本标准的规定并按照规定的程序批准的图样及技术文件制造5.1.2本标准未规定的技术要求,应按照TSGR0004、GB150、JB/T4731、JB4732及有关规定执行。5.1.3图样上未注公差尺寸的极限偏差和角度公差,机械加工符合GB/T1804—2000表1~表3中级精度,非机械加工尺寸按表1~表3中c级精度制造。5.2整机性能要求

5.2.1设计寿命

在正常使用工况下,蒸压签的设计寿命为15年。5.2.2安全性

5.2.2.1蒸压签必须具有满足TSGR0004要求的安全联锁功能。5.2.2.2介质为饱和蒸汽的蒸压釜在签体底部应设置冷凝水排放接口(排污接)。5.2.2.3蒸压釜压力表的设置应符合TSGR0004的规定。5.3主要零部件要求

JC/T720—2011

零件材料和焊接材料应符合图样规定,其性能应符合相应的国家标准、行业标准并应具有质量5.3.1

合格证明书。

5.3.2蒸压签受压元件采用的钢板、锻件、钢管应符合TSGRU004、GB150的规定。5.3.3金釜盖封头(球冠形封头)、签体封头(标准圆形封头)、釜体等受斥元件的钢板应按GB713、GR912或GB/T3274的规定。

5.3.4钢管应按GB 3087或GB/T8163的规定。5.3.5签体法兰和签盖法兰锻件,应按NB/T47008一2010中的I级质量要求,内径3.2m及以上规格蒸压签法兰锻件应进行超声波检查,其指标应按JB/T4730.3中II级规定。5.3.6焊条应按GB/T5117和GB/T5118的规定:焊丝应按GR/T14957、GB/T8110的规定,焊剂应按GB/T5293的规定。

5.4主要受压攀部件要求

5. 4. 1釜盖

5.4.1.1签盖封头《球冠形封头)应按CB/T25198执行,拼接焊接接头应尽最避开封头中心的开孔位置。5.4.1.2签盖法兰和签盖封头(球冠形封头)组焊错边量b应不大于2mm(见图1)。图1

5.4.1.3签盖法兰牙齿接触面的齿根圆角半径不小于5mm。5.4.2釜体

5.4.2.1签体封头应按GB/T25198规定。5.4.2.2签体法兰牙齿接触面的齿根圆角半径不小于5mml。5.4.2.3金体纵向焊接接头的对口错边量b(见图2),环向焊接接头的对口错边量b(见图3),签体法兰与简体对接的环向焊接接头的对口错边量引(见图4),均应符合表2的规定。h

对口名文原度品

12<≤26

5.4.2.4签体纵环向焊接接头处形成的棱角度应符合以下规定:焊接接头对口错边量

JCT720—2011

中莅为慢米

纵向焊接接头处的棱角度E,用弦长等于1/6釜休内径,且不小于300m的内样板或外样板检查(见图5),环向焊接接头的棱角度E,用长度不小于300mm的直尺检查(见图5),其E值应不大于1/10名义厚度 1 mm, ,H不大于 3 trm1/6

5.4.2.5签体组装完成以后,按要求检查壳体的圆度,壳体同一断面上最大与最小直径之差e值(见图6)应符合表3的规定。

JC/T720—2011

签体内径D,

e=Dmax-Dwin

D≤41650

16502500

25003000

5.4.2.6签体法兰端面与签体中心线的垂直度t值应符合表4的规定。单位为毫米

30003500

5.4.2.7,分段交货的蒸压签,其分段处的外圆周长偏差4e,分段处端面对该段轴线的垂直度T均应符合表4的规定,并保证环向焊接接头对口错边量的要求表4

签体内径D

D42000

2000D2500

2500单位为亮米

2850D3500

5.4.2.8签体的纵向焊接接头不允许布置在签体上部90°和下部80°的范围内(见图7)。90°

5.5组装技术要求

5.5.1蒸压釜筒节组装对接时,相邻简节的纵向焊接接头距离不小于100m。5.5.2纵环向焊接接头均应位于各支座包容面之外,且距离不小于50m。当不能满足上述要求时,该纵环向焊接接头应同时符合5.6.4和5.7.2的规定,5.5.3环向焊接接头距加强圈距离不小于100mm。的装联

5.5.4签盖封头、签体封头和签体上的纵环向焊接接头必须采用双面对接焊。5.5.5法兰面应垂直于接管或釜体的主轴中心线。安装接管法兰应保证法兰面水平或垂直(有特殊要求的应按图样规定),其偏差均不得超过法兰外径的1%(法兰外径小于100m时,按100mm计算)且不大于3。

5.5.6接管法兰螺栓通孔不应和壳体主轴中心线重合,应对称地分布在它的两侧(见图8),有特殊要求时,应在图样上注明。

JC/T720—2011

5.5.7釜体同一断面处二轨顶面的高度差4不大于2mm,轨距偏差AB不大于3mml,且应对称分布(见图9)。

B/2+AB/2

B/2+AB/2

5.5.B支座应按JB/T4712.1的规定。支座的包容面半径允差不大于2mm,高度允差不超过土3mm。5.5.9签内钢轨不宜与签体焊接,应采用活动连接结构,但应防止钢轨轴向审动。5.5.10手摇减速器的安装应保证出轴小齿轮与签盖的齿板啮合正常,转动灵活轻便5.5.11釜体直线度AH,釜体的长度偏差AL均应符合表5的规定。表5

直线度AH

长度偏差

5.6焊接要求

≤L/1000≤20000

5.6.1焊前施焊环境应按GB150的有关规定。金体长度L

20000≤L/1000,且≤25000

5.6.2焊接工艺应按GB150、NB/T47014、NB/T47015的有关规定。单位为毫米

300005.6.3焊缝表面的形状尺寸及外观要求应按GB150的有关规定。签体底部60°范围内表面的焊缝余高,应不大于2.5mm,如果超过此高度时,应打磨后符合要求,打磨时不能损伤母材。5.6.4被支座覆盖部位的焊接接头表面应磨平,但不得损伤母材。5.6.5焊缝返修应按GB150的有关规定。5.6.6金盖封头与釜盖法兰及筒体与签体法兰的对接环向焊接接头,应进行焊后消除内应力处理。5.7焊缝无损检测要求

5.7.1蒸压签产品按图样规定可采用局部或100%射线检测。超声波检测、磁粉和渗透检测等可作为辅助检查。

5.7.2采用局部射线检测时,对下列焊接接头应作100%的射线检测:盖封头上的对接焊接接头;

釜盖封头与签盖法兰焊接的环向焊接接头:釜体与签体法兰焊接的环向焊接按头!c)

蒸压签在现场拼接的简体环向焊接接头;釜体下部可能被支座覆盖范围内的全部环向焊接接头:e

JC/T720—2011

f以开孔中心为圆心,1.5倍开孔直径为半径的圆中所包容的焊接接头。5.7.3对签体除5.、7.2规定以外的对接焊接接头做局部射线检测。射线检测的焊接接头长度不得少于各条焊接接头长度的20%,且不少干2加0叫(必须包括每一变的焊接接头5.7.4进行局部捡测的焊接接头,如发现有不允许的缺陷时,应准该缺陷两端的延伸部位增加检长度,增的长度为该焊接接头长度的10%,且不少于250叫。若有不允许的缺陷时,则对该焊接接头做长度100%检测。

5.7.5焊接接头检测部位应打.1:标记。5.7.6蒸压釜的全部原始检测资料(底片记录),谢造单位应保留七年,七年后可转变用户保管。5.7.7检测统果评定;

5.7.7.1射线检测按JB/T4730.2评定,来用向部剩时,对接焊接接头应达到I级为合格,不得有未焊透缺陷。采用100%射线检测时II级为合格。5.7.7.2超声波检测按JB/T4730.3评定,采用局部检测的对接焊接接头应达到II级为合格。5.7.7.3磁粉检测按JB/14730.4评定,5.7.7.4渗透检测按JB/T4730.5评定。5.8水压试验

进行水压试验蒸压釜的各部分焊接接头应无渗凝和可见的异常变形,试验过程无异常响声。5. 9 外观质量

5.9.1筒体和封头的外观要求

5.9.1.1简体、封头的纵、环焊缝对口错边量与楼角度应符合5.4.2.3和5,4.2.4的规定。5.9.1.2釜盖封头和釜体封头的内表而形状公差应符合5.4.1.1和5.4.1.2的规定。5.9.2焊接接头的表面质量要求

焊接接头的表面颅尽应符合下列要求:一一不得有表面裂纹、未焊透、米熔合、表面气孔、弧坑、未填满和肉眼可见的夹渣等缺陷:焊缝与母材应当圆滑过渡;

一一角焊缝的外形应当阅滑过,一一按疲劳分析设计的压力容器,应当去除纵、环焊缝的余高,使焊缝表面与母材表面平齐。5.9.3涂漆要求

涂漆应该符合下列要求:

蒸压签的油漆应按JB/T4711的有关规定:一签体的外表雨应涂底漆两道,内表面涂防锈漆:蒸压签的釜体法兰牙齿等机械加工表面应涂防锈油脂。。试验方法

6.1产品的无损检测

产品的无损检测按JE/T4730,2JB/T4730.5逃行。6.2水压试验方法

JC/T720-2011

6.2.1每台釜部应进行水压试验。水低试验应在无损检测及有关检验项目合格后进行。试验压力应符图样的有关规定。

6.2.2水压试验时,试验温度(容器器率金属温度)应当比容器器壁金属无延性转变温度高30℃。6.2.3试验前应检查各螺栓连接处的可靠性及密封加斥系统的密封性能是否良好。6.2.4将压力水通入密封圈内,使釜盖密封,密封压万在试验过程中不得低于釜内的压力6.2.5充水时打开顶部排气,将釜内的空气排尽。签体外表面应保持下燥,当签体壁温与水温接近时,才能缓慢丹压至设计压力,确认无泄漏后继续升压到规定的试验压力,保压30min,然后降至设计压力,许保压0Ⅱi,对所有焊缝和连接部位进行检查,检查期间压小应保持不变,不得采用连续加压来维持试验压力不变。如有渗漏现象,必须降压后修理,修理后重新试验,任何修补工作不允许在试验过程进行。

6.2.6试验中,不得进行与试验无关的工作,无关人员不得在试验现场停留。应有专人负责做好相关试验记录

6.2.7试验中如发现有异常声响、压力下降或加压装置发生故障现象时,应立即停止试验,并查明原因,排除故障后,董新试验。免费标准bzxz.net

6.2.8水压试验时,监检人员应当到现场进行监督检验。6.2.9水压试验后,由于焊接接头或者接管泄漏而进行返修的,应当重新进行水压试验7检验规则

7.1检验分类

检验分间厂检验和型式检验。

7.2出厂检验

7.2.1每台然辰釜均应经制造厂检验部门按本标准和图样及技术文件规是检验合格,并附有产品质量合格证方可出厂。

7.2.2出厂检验项目按5.1~5.9的规定项口进行检验,产品经制造厂质检部门检验合格,签发合格证明书后方可出」。

7.3型式检验

7.3.1在下列情况下逃行型式检验:新试制或首台产品;

正式生产后,如结构、材料、.1艺有较大改变可影响产品性能时:b)

产品停产两年后,恢复生产时:e

山厂检验结果与上次型式检验有较大差异时:a

国家质量监替机构提出型式检验要求时。Q

7.3.2型式捡验项目为本标准个部技术要求。7.4判定规则

7.4.1出检验时检验项目5.1~5.9任一项不符合要求,该产品判为不合格。7.4.2型式检验的样品从出厂检验合格的产品中抽取,每饮一分,型式检验中如有不合格项目出现,允许加倍抽样对不合格项且复检,复检中仍有不合格,则划定该批产品为不合格。9

JC/T720—2011

8标志,包装、运输和助存

8.1标志

每台蒸压签应在釜盖端明显位置上固定按GB/T 13306规定的铭牌。铭牌上应载明的项国按TSGR0004执行。

8.2包装和运输

8.2.1蒸压签的包装和运输应按JB/T4711的有关规定。8.2.2蒸压签釜在运输时,允许把产品的小型零部件和附件经包扎和小件装籍后装在能体内。应给子可靠的固定,不允许上述物品在签内窜动,同时爱避免使签体内壁受到征何机械损伤,8.2.3在搬运过程中应样釜盖关1,并用四块不楔打入釜盖法兰与釜体法兰的牙齿相互咬合后的空隙中,以防止鉴盖松动。如不充许合盖运输时,应彩用防止签体法兰变形的措施,8.2.4当签体分段运输时,必须在每段签体的端部内侧加支撑以防止变形,运到现场安装时再拆除。8.2.5蒸压鑫的吊点位置在制造!用喷漆做出标记。8.2.6压釜吊运时,为避免釜体表面损伤。吊点处应采用木块或其它软质材料将钢索与签体隔开。8.2.7运输时应把签体稳固地安放在凹座上。签体与凹座的接触应均匀,防止釜体局部变形。8.3贮存

蒸压釜应妥善保管,不允许长期胃于露天。闲置超过六个月的蒸瓜釜应仔细检查。如有锈蚀现象应消除并重新涂上防锈油漆和油脂。9:随机文件

压力容器产品安全质量监督检验证书。9.1

9.2产品质量证明书。主要内容包括:a)主要受压元件材料的化学成份和力学性能6)主要受压元件焊接材料的化学成份和力学性能:c)焊缝无损检测报告:

d)水压试验报告。

9.3使用说明书。

9.4产品的总图和安装图。

9.5装箱单、发货清单。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:34378—2012

中华人民共和国建材行业标准

JC/T720—2011

代替JC720—1997

蒸压釜

Autoclave

2011-12-20发布

2012-07-01实施

中华人民共和国工业和信息化部发布前

本标准按照GB/T1.1—2009给壮的规则起草。JC/T720--2011

本标准代替JC了20—1997《蒸压签》,与JC720—1997相比,除编辑性修改外主要技术变化如下:将标准属性出强制性修改为推荐性:增加“有效长度”名词术语,取消术语中的“除污罐”(见第3章,1997年版的第3章):修改“产品分类”(见4.1,1997年版的4.1):-增加了“整机性能要求”(见5.2):修改了5.2.2.1对蒸压签安全联锁装置要求的规定(见 5.2.2.1,1997年版的5.1. 4);一修改了签体法兰和签盖法兰锻件超声波探伤检查的规定(见5.3.5,1997年版的5.2.4):一取消接试板的规定见1997年版的5.6):一水压试验增加」“试验过程中无异常的响尚”的规定(见5.8):增加了“外观质量要求”(死5.9):-增加了“型式检验”规定(见7.3)。本标准由中国建筑材料联合会提出。本标准由国建筑材料工业机械标准化技术委员会归口。本标准负责起草单位:常州锅炉有限公司。本标准参加起草单位:扬州能通机械制造有限公司,沈阳水泥机械有限公司、四川新德机械有限公可,郑州郑锅容器有限公司。

本标准主妥起草人:颐明花、张晃清、曹福祥、刘听、杨智茗、李世庆。本标准首次发布于1987年,1996年复确认,1997年2月第一次修订。1范围

蒸压釜

JC/T720—2011

本标准规定了蒸压釜的术语和定义、型式、型号和基本参数、技术费求、试验方法、检验规则、标志、油漆、包装、运输和胱存以及随机文件等。本标准适用于建材行业用钢制热压釜。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注月期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB150(所有部分)压力容器

GB713锅炉和F力容器用钢板

GB912碳素结构钢和低合金结构钢热轧薄钢板和钢带GB/T1804—2000一般公差未注公差的线性和角度尺寸的公差(eAVTS02768-1:1989)GB3087

低卡压锅炉用缝钢管

碳素结构钢和低合金结构钢热轧厚钢板和钢带GB/T3274

GB/T5117

GB/T 5118

GB/T5293

CB/T8110

GB/T 8163

碳钢焊条

低合金钢焊条

埋弧焊用碳钢焊丝和焊剂

气体保护电抓焊用碳钢、低合金钢焊丝输送流体用无缝钢管

GB/T 13306

GB/T14957

GB/T 25198

JB/T4711

熔化焊用钢丝

压力容器封头

压力容器涂数与运输包装

JB/T4712.1

JB/T 4730. 2

JB/T4730.3

JB/T 4730.4

JB/T4730.5

容器支座第1部分:鞍式支座

承压设备光损检测第2部分:射线检测承压设备无损检测第3部分:超声检测承压设备无损检测

第4部分:磁粉检测

承压设备无损检测

第5部分:渗透检测

JB/T4731钢制卧式容器

JB4732钢制压力容器——分析设计标准NB/T47014承压设备焊接工艺评定,压力容器焊接规程

NB/T47015

NB/T47008—2010承压设备用碳索钢和合金钢锻件固定式压力容器安全技术监察规程TSG R00Q4

JC/T 720---2011

3术语和定义

下列术语和定义适用于本文件。3.1

尽端式蒸压釜death-cndautoclave一端安装釜益,另一端为椭圆形封头的蒸压釜。3.2

贯通式蒸压签thraugh type autoclave两端均安装釜盖的蒸压釜。

釜盖封头(球冠形封头)doorformedhead与釜盖法兰焊接的球冠形封头。3. 4

签体封头bodyformcdhead

尽端式蒸压签釜的标准椭圆形封头。3.5

签体法兰bodyflaage

与简体焊接的具有内牙齿的法兰。3.6

釜盖法兰door nange

与釜盖封头焊接的具有外牙齿的法兰。3.7

有效长度length in cffeet

对尽端式蒸压釜楚指签釜体法兰密封端面到签休与签体封头连接焊缝中心线间的长度:对贯通式蒸压釜是指两釜件法兰密封端面间的长度。4型式、型号和基本数

4.1型式

蒸压釜按整体结构分为尽端式和贯通式,按工作介质分为饱和蒸蒸压釜和压缩空气蒸压釜,按签盖的开启方式分为侧开式然压釜和上开式蒸压釜,按釜盖开启的驱动方式分为手动,电动、气动和液压传动蒸压签。

4.2型号

表示方法规定如下:

F口口O-口× 门

有效长度(m)

内径(m)

最高工作压力()

签盖启的驱动方式(S:手动;D:电动,Q:气动:Y;液压传动

签益开启方式代号(C:侧开:S:上开)签内介质代号(2:饱和蒸汽;K:压缩空气)整体结构型式代号(G:贯通式:J:尽端式)蒸压签代号

4.3标记示例

JC/T7202011

示例:符合JC/T720一2011,介页为饱和蒸汽,最高工作压力为1.3MPa,签内径为2m,有效长度为21,整体结构为贯通式,手动驱动,侧开开门方式裁压签标记为:蒸压金JC/T720-2011FGZCS1.3-2×214.4基本参数

蒸压釜基本参数见表1。

泰1蒸压茶基本参数

工作介质

设计压力

最高工作压力

真空压力

设计温度

内径“

釜内径可根据签的不同用途,按技术协议进行制造。5技术要求

5.1基本要求

规格及参数

饱和蒸汽、压缩空气

电.65,02,42.5,02.85,电303.2,03.55.1.1蒸压签应符合本标准的规定并按照规定的程序批准的图样及技术文件制造5.1.2本标准未规定的技术要求,应按照TSGR0004、GB150、JB/T4731、JB4732及有关规定执行。5.1.3图样上未注公差尺寸的极限偏差和角度公差,机械加工符合GB/T1804—2000表1~表3中级精度,非机械加工尺寸按表1~表3中c级精度制造。5.2整机性能要求

5.2.1设计寿命

在正常使用工况下,蒸压签的设计寿命为15年。5.2.2安全性

5.2.2.1蒸压签必须具有满足TSGR0004要求的安全联锁功能。5.2.2.2介质为饱和蒸汽的蒸压釜在签体底部应设置冷凝水排放接口(排污接)。5.2.2.3蒸压釜压力表的设置应符合TSGR0004的规定。5.3主要零部件要求

JC/T720—2011

零件材料和焊接材料应符合图样规定,其性能应符合相应的国家标准、行业标准并应具有质量5.3.1

合格证明书。

5.3.2蒸压签受压元件采用的钢板、锻件、钢管应符合TSGRU004、GB150的规定。5.3.3金釜盖封头(球冠形封头)、签体封头(标准圆形封头)、釜体等受斥元件的钢板应按GB713、GR912或GB/T3274的规定。

5.3.4钢管应按GB 3087或GB/T8163的规定。5.3.5签体法兰和签盖法兰锻件,应按NB/T47008一2010中的I级质量要求,内径3.2m及以上规格蒸压签法兰锻件应进行超声波检查,其指标应按JB/T4730.3中II级规定。5.3.6焊条应按GB/T5117和GB/T5118的规定:焊丝应按GR/T14957、GB/T8110的规定,焊剂应按GB/T5293的规定。

5.4主要受压攀部件要求

5. 4. 1釜盖

5.4.1.1签盖封头《球冠形封头)应按CB/T25198执行,拼接焊接接头应尽最避开封头中心的开孔位置。5.4.1.2签盖法兰和签盖封头(球冠形封头)组焊错边量b应不大于2mm(见图1)。图1

5.4.1.3签盖法兰牙齿接触面的齿根圆角半径不小于5mm。5.4.2釜体

5.4.2.1签体封头应按GB/T25198规定。5.4.2.2签体法兰牙齿接触面的齿根圆角半径不小于5mml。5.4.2.3金体纵向焊接接头的对口错边量b(见图2),环向焊接接头的对口错边量b(见图3),签体法兰与简体对接的环向焊接接头的对口错边量引(见图4),均应符合表2的规定。h

对口名文原度品

12<≤26

5.4.2.4签体纵环向焊接接头处形成的棱角度应符合以下规定:焊接接头对口错边量

JCT720—2011

中莅为慢米

纵向焊接接头处的棱角度E,用弦长等于1/6釜休内径,且不小于300m的内样板或外样板检查(见图5),环向焊接接头的棱角度E,用长度不小于300mm的直尺检查(见图5),其E值应不大于1/10名义厚度 1 mm, ,H不大于 3 trm1/6

5.4.2.5签体组装完成以后,按要求检查壳体的圆度,壳体同一断面上最大与最小直径之差e值(见图6)应符合表3的规定。

JC/T720—2011

签体内径D,

e=Dmax-Dwin

D≤41650

16502500

25003000

5.4.2.6签体法兰端面与签体中心线的垂直度t值应符合表4的规定。单位为毫米

30003500

5.4.2.7,分段交货的蒸压签,其分段处的外圆周长偏差4e,分段处端面对该段轴线的垂直度T均应符合表4的规定,并保证环向焊接接头对口错边量的要求表4

签体内径D

D42000

2000D2500

2500

2850D3500

5.4.2.8签体的纵向焊接接头不允许布置在签体上部90°和下部80°的范围内(见图7)。90°

5.5组装技术要求

5.5.1蒸压釜筒节组装对接时,相邻简节的纵向焊接接头距离不小于100m。5.5.2纵环向焊接接头均应位于各支座包容面之外,且距离不小于50m。当不能满足上述要求时,该纵环向焊接接头应同时符合5.6.4和5.7.2的规定,5.5.3环向焊接接头距加强圈距离不小于100mm。的装联

5.5.4签盖封头、签体封头和签体上的纵环向焊接接头必须采用双面对接焊。5.5.5法兰面应垂直于接管或釜体的主轴中心线。安装接管法兰应保证法兰面水平或垂直(有特殊要求的应按图样规定),其偏差均不得超过法兰外径的1%(法兰外径小于100m时,按100mm计算)且不大于3。

5.5.6接管法兰螺栓通孔不应和壳体主轴中心线重合,应对称地分布在它的两侧(见图8),有特殊要求时,应在图样上注明。

JC/T720—2011

5.5.7釜体同一断面处二轨顶面的高度差4不大于2mm,轨距偏差AB不大于3mml,且应对称分布(见图9)。

B/2+AB/2

B/2+AB/2

5.5.B支座应按JB/T4712.1的规定。支座的包容面半径允差不大于2mm,高度允差不超过土3mm。5.5.9签内钢轨不宜与签体焊接,应采用活动连接结构,但应防止钢轨轴向审动。5.5.10手摇减速器的安装应保证出轴小齿轮与签盖的齿板啮合正常,转动灵活轻便5.5.11釜体直线度AH,釜体的长度偏差AL均应符合表5的规定。表5

直线度AH

长度偏差

5.6焊接要求

≤L/1000≤20000

5.6.1焊前施焊环境应按GB150的有关规定。金体长度L

20000

5.6.2焊接工艺应按GB150、NB/T47014、NB/T47015的有关规定。单位为毫米

30000

5.7.1蒸压签产品按图样规定可采用局部或100%射线检测。超声波检测、磁粉和渗透检测等可作为辅助检查。

5.7.2采用局部射线检测时,对下列焊接接头应作100%的射线检测:盖封头上的对接焊接接头;

釜盖封头与签盖法兰焊接的环向焊接接头:釜体与签体法兰焊接的环向焊接按头!c)

蒸压签在现场拼接的简体环向焊接接头;釜体下部可能被支座覆盖范围内的全部环向焊接接头:e

JC/T720—2011

f以开孔中心为圆心,1.5倍开孔直径为半径的圆中所包容的焊接接头。5.7.3对签体除5.、7.2规定以外的对接焊接接头做局部射线检测。射线检测的焊接接头长度不得少于各条焊接接头长度的20%,且不少干2加0叫(必须包括每一变的焊接接头5.7.4进行局部捡测的焊接接头,如发现有不允许的缺陷时,应准该缺陷两端的延伸部位增加检长度,增的长度为该焊接接头长度的10%,且不少于250叫。若有不允许的缺陷时,则对该焊接接头做长度100%检测。

5.7.5焊接接头检测部位应打.1:标记。5.7.6蒸压釜的全部原始检测资料(底片记录),谢造单位应保留七年,七年后可转变用户保管。5.7.7检测统果评定;

5.7.7.1射线检测按JB/T4730.2评定,来用向部剩时,对接焊接接头应达到I级为合格,不得有未焊透缺陷。采用100%射线检测时II级为合格。5.7.7.2超声波检测按JB/T4730.3评定,采用局部检测的对接焊接接头应达到II级为合格。5.7.7.3磁粉检测按JB/14730.4评定,5.7.7.4渗透检测按JB/T4730.5评定。5.8水压试验

进行水压试验蒸压釜的各部分焊接接头应无渗凝和可见的异常变形,试验过程无异常响声。5. 9 外观质量

5.9.1筒体和封头的外观要求

5.9.1.1简体、封头的纵、环焊缝对口错边量与楼角度应符合5.4.2.3和5,4.2.4的规定。5.9.1.2釜盖封头和釜体封头的内表而形状公差应符合5.4.1.1和5.4.1.2的规定。5.9.2焊接接头的表面质量要求

焊接接头的表面颅尽应符合下列要求:一一不得有表面裂纹、未焊透、米熔合、表面气孔、弧坑、未填满和肉眼可见的夹渣等缺陷:焊缝与母材应当圆滑过渡;

一一角焊缝的外形应当阅滑过,一一按疲劳分析设计的压力容器,应当去除纵、环焊缝的余高,使焊缝表面与母材表面平齐。5.9.3涂漆要求

涂漆应该符合下列要求:

蒸压签的油漆应按JB/T4711的有关规定:一签体的外表雨应涂底漆两道,内表面涂防锈漆:蒸压签的釜体法兰牙齿等机械加工表面应涂防锈油脂。。试验方法

6.1产品的无损检测

产品的无损检测按JE/T4730,2JB/T4730.5逃行。6.2水压试验方法

JC/T720-2011

6.2.1每台釜部应进行水压试验。水低试验应在无损检测及有关检验项目合格后进行。试验压力应符图样的有关规定。

6.2.2水压试验时,试验温度(容器器率金属温度)应当比容器器壁金属无延性转变温度高30℃。6.2.3试验前应检查各螺栓连接处的可靠性及密封加斥系统的密封性能是否良好。6.2.4将压力水通入密封圈内,使釜盖密封,密封压万在试验过程中不得低于釜内的压力6.2.5充水时打开顶部排气,将釜内的空气排尽。签体外表面应保持下燥,当签体壁温与水温接近时,才能缓慢丹压至设计压力,确认无泄漏后继续升压到规定的试验压力,保压30min,然后降至设计压力,许保压0Ⅱi,对所有焊缝和连接部位进行检查,检查期间压小应保持不变,不得采用连续加压来维持试验压力不变。如有渗漏现象,必须降压后修理,修理后重新试验,任何修补工作不允许在试验过程进行。

6.2.6试验中,不得进行与试验无关的工作,无关人员不得在试验现场停留。应有专人负责做好相关试验记录

6.2.7试验中如发现有异常声响、压力下降或加压装置发生故障现象时,应立即停止试验,并查明原因,排除故障后,董新试验。免费标准bzxz.net

6.2.8水压试验时,监检人员应当到现场进行监督检验。6.2.9水压试验后,由于焊接接头或者接管泄漏而进行返修的,应当重新进行水压试验7检验规则

7.1检验分类

检验分间厂检验和型式检验。

7.2出厂检验

7.2.1每台然辰釜均应经制造厂检验部门按本标准和图样及技术文件规是检验合格,并附有产品质量合格证方可出厂。

7.2.2出厂检验项目按5.1~5.9的规定项口进行检验,产品经制造厂质检部门检验合格,签发合格证明书后方可出」。

7.3型式检验

7.3.1在下列情况下逃行型式检验:新试制或首台产品;

正式生产后,如结构、材料、.1艺有较大改变可影响产品性能时:b)

产品停产两年后,恢复生产时:e

山厂检验结果与上次型式检验有较大差异时:a

国家质量监替机构提出型式检验要求时。Q

7.3.2型式捡验项目为本标准个部技术要求。7.4判定规则

7.4.1出检验时检验项目5.1~5.9任一项不符合要求,该产品判为不合格。7.4.2型式检验的样品从出厂检验合格的产品中抽取,每饮一分,型式检验中如有不合格项目出现,允许加倍抽样对不合格项且复检,复检中仍有不合格,则划定该批产品为不合格。9

JC/T720—2011

8标志,包装、运输和助存

8.1标志

每台蒸压签应在釜盖端明显位置上固定按GB/T 13306规定的铭牌。铭牌上应载明的项国按TSGR0004执行。

8.2包装和运输

8.2.1蒸压签的包装和运输应按JB/T4711的有关规定。8.2.2蒸压签釜在运输时,允许把产品的小型零部件和附件经包扎和小件装籍后装在能体内。应给子可靠的固定,不允许上述物品在签内窜动,同时爱避免使签体内壁受到征何机械损伤,8.2.3在搬运过程中应样釜盖关1,并用四块不楔打入釜盖法兰与釜体法兰的牙齿相互咬合后的空隙中,以防止鉴盖松动。如不充许合盖运输时,应彩用防止签体法兰变形的措施,8.2.4当签体分段运输时,必须在每段签体的端部内侧加支撑以防止变形,运到现场安装时再拆除。8.2.5蒸压鑫的吊点位置在制造!用喷漆做出标记。8.2.6压釜吊运时,为避免釜体表面损伤。吊点处应采用木块或其它软质材料将钢索与签体隔开。8.2.7运输时应把签体稳固地安放在凹座上。签体与凹座的接触应均匀,防止釜体局部变形。8.3贮存

蒸压釜应妥善保管,不允许长期胃于露天。闲置超过六个月的蒸瓜釜应仔细检查。如有锈蚀现象应消除并重新涂上防锈油漆和油脂。9:随机文件

压力容器产品安全质量监督检验证书。9.1

9.2产品质量证明书。主要内容包括:a)主要受压元件材料的化学成份和力学性能6)主要受压元件焊接材料的化学成份和力学性能:c)焊缝无损检测报告:

d)水压试验报告。

9.3使用说明书。

9.4产品的总图和安装图。

9.5装箱单、发货清单。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。