FZ/T 34003-2011

标准分类号

关联标准

出版信息

相关单位信息

标准简介

FZ/T 34003-2011 亚麻床上用品

FZ/T34003-2011

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS97.160

中华人民共和国纺织行业标准

FZ/T34003—2011

代替FZ/T34003--2002

亚麻床上用品

Flax bedding

2011-12-20发布

中华人民共和国工业和信息化部发布

2012-07-01实施

本标准按照GB/T1.1--2009给出的规则起草。FZ/T34003—2011免费标准bzxz.net

本标准代替FZ/T34003—2002《亚麻床上用品》,与FZ/T34003—2002相比主要变化如下:补充调整了规范性引用文件;

调整了要求格式,内在质量要求统一列在表1,外观质量要求统一列在表2;一增加了甲醛含量、pH值、异味、可分解芳香胺染料、耐热压色牢度、耐光色牢度、撕破强力的考核要求(见4.2));

将产品的质量等级划分为优等品、一等品和合格品(见4.1,2002年版的4.2);提高了水洗尺寸变化率和部分色牢度考核指标;调整了断裂强力考核指标;

补充了对合格品的部分考核指标:删除了织物组织、密度和单件质量偏差率考核(2002年版的4.2);修改了抽样方案(见6.2,2002年版的第6章);增加了检验分类(见6.1)。

本标准由纺织工业协会提出。

本标准由全国纺织品标准化技术委员会麻纺织分技术委员会(SAC/TC209/SC4)归口。本标准起草单位:黑龙江省纺织产品质量监督检验测试中心,天祥(天津)质量技术服务有限公司、吉林省纺织产品质量监督检验测试中心、哈尔滨市产品质量监督检验院。本标准主要起草人:冉雯、李淑华、付成彦、于日明、刘韬。本标准所代替标准的历次版本发布情况为:-FZ/T34003—2002。

1范围

亚麻床上用品

FZ/T34003—2011

本标准规定了亚麻床上用品的产品品种、规格、要求、试验方法、检验规则、标志和包装。本标准适用于鉴定纯亚麻、亚麻含量50%及以上的机织亚麻床上用品(床单、床罩、被罩、枕套、垫等)的品质。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件(包括所有的修改单)适用于本文件。GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T2910(所有部分)纺织品定量化学分析GB/T2912.1纺织品甲醛的测定第1部分:游离和水解的甲醛(水萃取法)GB/T3917.2纺织品织物撕破性能第2部分:裤形试样(单缝)撕破强力的测试GB/T3920纺织品色牢度试验耐摩擦色牢度GB/T3921—2008纺织品色牢度试验耐皂洗色牢度GB/T3922纺织品耐汗渍色牢度试验方法GB/T3923.1纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法GB5296.4消费品使用说明纺织品和服装使用说明GB/T5713纺织品色牢度试验耐水色牢度GB/T6152-1997纺织品色牢度试验耐热压色牢度GB/T7573纺织品水萃取液pH值的测定GB/T8427—2008纺织品色牢度试验耐人造光色牢度:氙弧GB/T8628

纺织品测定尺寸变化的试验中织物试样和服装的准备、标记及测量GB/T8629—2001纺织品试验用家庭洗涤和干燥程序纺织品洗涤和干燥后尺寸变化的测量GB/T8630

GB/T14801

GB/T17592

机织物与针织物纬斜和弓纬试验方法纺织品禁用偶氮染料的测定

絮用纤维制品通用技术要求

GB18383

GB18401

国家纺织产品基本安全技术规范GB/T24280一2009纺织品维护标签上维护符号选择指南纺织品纤维含量的标识

FZ/T01053

FZ/T01057(所有部分)纺织纤维鉴别试验方法FZ/T30003麻棉混纺产品定量分析方法显微投影法3品种、规格

亚麻床上用品的品种包括床单、床罩、被罩、枕套、垫等。规格根据用户需要,由生产部门设计制定。1

FZ/T34003-2011

4要求

4.1技术要求

亚麻床上用品的技术要求包括分等规定、内在质量和外观质量。4.2分等规定

亚麻床上用品内在质量按批评等,外观质量按套(件)评等,分为优等品、一等品和合格品。4.3内在质量

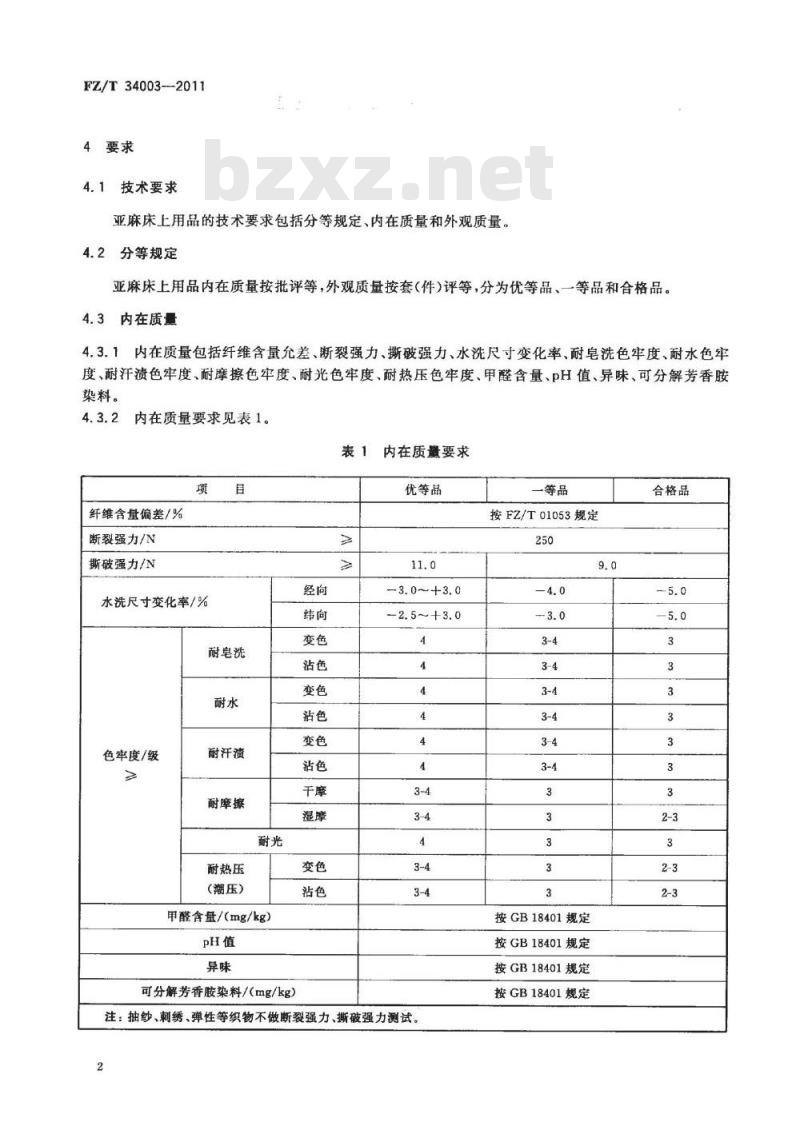

内在质量包括纤维含量允差、断裂强力、撕破强力、水洗尺寸变化率、耐皂洗色牢度、耐水色牢4.3.1

度、耐汗渍色牢度、耐摩擦色牢度、耐光色牢度、耐热压色牢度、甲醛含量、pH值、异味、可分解芳香胺染料。

内在质量要求见表1。

表1内在质量要求

纤维含基偏差/%

断裂强力/N

撕破强力/N

水洗尺寸变化率/%

耐皂洗

色牢度/级

耐汗溃

耐摩擦

耐热压

(潮压)

甲醛含量/(mg/kg)

可分解芳香胺染料/(mg/kg)

优等品

3.0~+3.0

2.5~+3.0

注:抽纱、刺绣、弹性等织物不做断裂强力、撕破强力测试。2

一等品

按FZ/T01053规定

按GB18401规定

按GB18401规定

按GB18401规定

按GB18401规定

合格品

4.3.3填充物中絮用纤维应符合GB18383的要求。FZ/T34003-—2011

4.3.4应使用适宜的缝线、绣花线、拉链、纽扣、粘扣等附件,且质量符合相关标准的要求。4.3.5产品中应无缝针、断针等对人体有伤害的金属异物或其他尖锐物。4.4外观质量

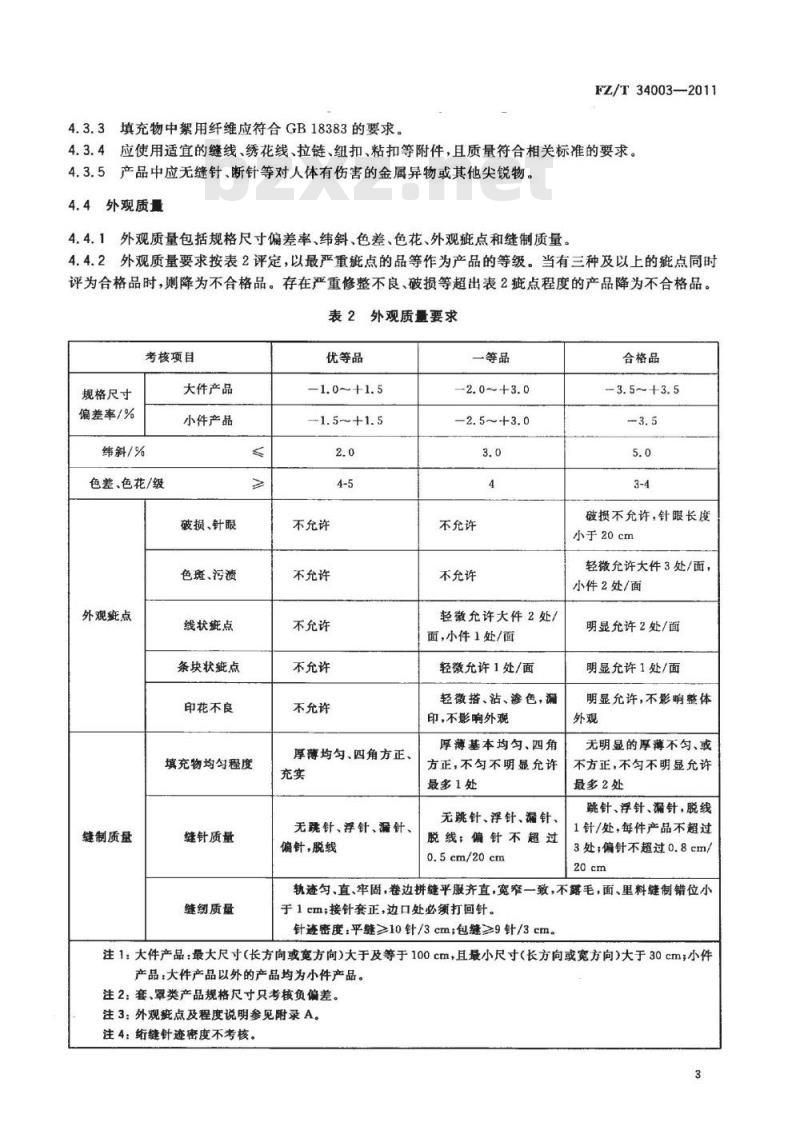

4.4.1外观质量包括规格尺寸偏差率、纬斜、色差、色花、外观疵点和缝制质量。4.4.2外观质量要求按表2评定,以最严重点的品等作为产品的等级。当有三种及以上的疵点同时评为合格品时,则降为不合格品。存在严重修整不良、破损等超出表2症点程度的产品降为不合格品。表2外观质量要求

考核项目

规格尺寸

偏差率/%

纬斜/%

色差、色花/级

外观概点

缝制质量

大件产品

小件产品

破损、针眼

色斑、污渍

线状症点

条块状疵点

印花不良

填充物均匀程度

缝针质量

缝纫质量

优等品

-1.0~+1.5

→1.5~+1.5

不允许

不允许

不允许

不允许

不充许

厚薄均勾、四角方正、

无跳针、浮针、漏针、

偏针,脱线

一等品

-2.0~+3.0

—2.5~+3.0

不允许

不允许

轻微允许大件2处/

面,小件1处/面

轻微允许1处/面

轻微搭、沾、渗色,漏

印,不影响外观

厚薄基本均匀、四角

方正,不匀不明显允许

最多1处

无跳针、浮针、漏针、

脱线;偏针不超过

0.5cm/20cm

合格品

-3.5~+3.5

破损不允许,针眼长度

小于20cm

轻微允许大件3处/面,

小件2处/面

明显允许2处/面

明显允许1处/面

明显允许,不影响整体

无明显的厚薄不匀、或

不方正,不匀不明显允许

最多2处

跳针、浮针、漏针,脱线

1针/处,每件产品不超过

3处;偏针不超过0.8cm/

轨迹匀、直、牢固,卷边拼缝平服齐直,宽窄一致,不露毛,面、里料缝制错位小于1cm;接针套正,边口处必须打回针。针迹密度:平缝≥10针/3cm;包缝≥9针/3cm。注1:大件产品:最大尺寸(长方向或宽方向)大于及等于100cm,且最小尺寸(长方向或宽方向)大于30cm;小件产品:大件产品以外的产品均为小件产品。注2:套、罩类产品规格尺寸只考核负偏差。注3:外观斑点及程度说明参见附录A。注4:绗缝针迹密度不考核。

FZ/T34003—2011

5试验方法

5.1内在质量

5.1.1纤维含量试验按FZ/T01057、GB/T2910、FZ/T30003方法中的一种或几种方法联合执行。5.1.2断裂强力试验按GB/T3923.1执行。5.1.3撕破强力试验按GB/T3917.2执行。5.1.4水洗尺寸变化率试验按GB/T8628.GB/T8629—-2001中洗涤程序5A和干燥程序A法或F法及GB/T8630执行(仲裁检验以干燥程序A法为准)。5.1.5耐皂洗色牢度试验按GB/T3921—2008中试验C(3)执行。5.1.6耐水色牢度试验按GB/T5713执行。耐汗溃色牢度试验按GB/T3922执行。5.1.7

5.1.8耐摩擦色牢度试验按GB/T3920执行。耐光色牢度试验按GB/T8427一2008中方法3执行,只曝晒第一阶段。使用蓝色羊毛标准5.1.9

1~8。

耐热压色牢度试验方法按GB/T6152—1997中的潮压法执行。加压温度按照织物的纤维成分来确定:

纯亚麻产品加压温度采用(200土2)℃;混纺或交织产品应选用与最不耐热纤维相适应的加压温度(含量低于10%可不考虑);常用纺织纤维加压温度可参考GB/T24280——2009附录C执行。5.1.11甲醛含量试验按GB/T2912.1执行。5.1.12pH值试验按GB/T7573执行。异味试验方法按GB18401规定的方法执行。5.1.13

5.1.14可分解芳香胺染料的测定按GB/T17592执行。5.2外观质量

5.2.1规格尺寸偏差率的测定

将产品平摊在检验台上,抚平皱折,使产品呈自然平整状态,用分度值为1mm的钢卷尺或钢直尺在整件产品长、宽方向的四分之一和四分之三处分别测量,各方向测量两次,精确到1mm。以两次长度和宽度测量结果的算术平均值作为产品规格尺寸实测值,按式(1)计算偏差率,计算结果修约至小数点后一位。

式中:

规格尺寸偏差率,%:

P=L=L×100%

产品规格尺寸明示值,单位为厘米(cm);产品规格尺寸实测值,单位为厘米(cm)。5.2.2纬斜试验按GB/T14801执行。5.2.3色差、色花按GB/T250评定。5.2.4填充物均勾程度采用检验人员手摸、目测产品的方式进行检验。5.2.5外观疵点检验

5.2.5.1外观疵点检验采用目测法。(1)

5.2.5.2可在自然北光或日光灯下进行,如采用日光灯检验,可用40W白光日光灯两支,上面加罩,4

FZ/T34003—2011

罩内涂白漆,灯管与检验台面中心垂直距离为80cm士5cm,如利用自然光源,应在白昼正常北光下,不能使阳光直接照射在样品上。如发生争议,以自然北向光为准5.2.5.3检验时应将样品平摊在平整光洁的台面上,检验人员正视样品,目光与样品中心距离为约60cm,两面检验。

6检验规则

6.1检验分类及规定

6.1.1检验类别分出厂检验和型式检验两种。6.1.2产品出厂时必须进行出厂检验,检验项目包括内在质量中的纤维含量、水洗尺寸变化率、色牢度、pH值、异味和外观质量。

6.1.3型式检验项目为第4章中规定的全部项目,当有下列情况之一时,应进行型式检验:新产品鉴定或老产品转厂生产的试制定型鉴定;正式生产后,产品的原料、结构、生产工艺有较大改变,可能影响产品性能时;正常生产时,定期或积累一定产量后,应周期性进行一次检验(至少半年一次);一产品长期停产后,恢复生产时;-出厂检验结果与上次型式检验有较大差异时;国家质量监督机构提出进行型式检验要求时。6.2抽样

6.2.1以同一品种、相同原料成分、同一生产工艺的产品作为一个检验批。6.2.2内在质量检验抽样方案见表3。表3内在质量检验抽样方案

批量范围N

2~1200

1201~3200

3201~10000

样本大小n

6.2.3外观质量检验抽样方案见表4。合格判定数Ac

表4外观质量检验抽样方案

批量范围N

20~1200

1201~10000

10001~35000

>35000

样本大小n

6.2.4检验样本从检验批中随机抽取。合格判定数Ac

6.2.5当样本量n大于批量N时,实施全检,合格判定数Ac为0。单位为套(件)

不合格判定数Re

单位为套(件)

不合格判定数 Re

FZ/T34003—2011

6.3判定

6.3.1内在质量的判定

单个样本内在质量所有检测项目的检验结果均符合4.3要求的,则为该样本内在质量合格,否则为不合格。内在质量批判定按表3进行,如果内在质量不合格数小于或等于Ac,则判检验批合格;不合格数大于或等于Re,则判检验批不合格。6.3.2外观质量的判定

单个样本的外观质量所有检测项目的检验结果符合4.4要求的,则判定该样本外观质量合格,否则为不合格;外观质量批判定按表4进行,不合格数小于或等于Ac,则判检验批合格;不合格数大于或等于Re,则判检验批不合格。

6.3.3质量判定

质量判定按内在质量、外观质量两项检验结果综合评定,以其中最低一项定等。7标志和包装

7.1标志

产品的标志应符合GB5296.4和GB18401规定。应标明:制造者的名称和地址;

产品名称;

产品规格;

-纤维成分及含量;

维护方法;

执行的产品标准;

符合执行产品标准的等级;

安全类别。

7.2包装

每套产品应独立包装,并保证产品在储运中包装完整,不沾污、不受潮。6

附录A

(资料性附录)

外观疵点及程度说明

A.1线状症点:沿经向或纬向延伸的,宽度不超过0.3cm的所有各类疵点。A.2条块状疵点:沿经向或纬向延伸的,宽度超过0.3cm的疵点。A.3破损:相邻的纱、线断2根及以上的破洞,破边,0.3cm及以上的跳花。症点轻微、明显程度规定见表A.1。A.4

表A.1疵点程度说明

条块状

FZ/T34003—2011

粗度相当于纱支2~3倍的粗经,综穿错形成线状错头,稀1~2根纱的路;粗度相当于纱支2~3倍的粗纬、脱纬、双纬,一道线状百脚,竹节纱等粗度大于纱支3倍的粗经,综穿错形成锯齿状错头,断经,跳纱,稀2根纱以上的路;粗度大于纱支3倍的粗纬、竹节纱,脱纬,锯齿状百脚,一梭3根的多纱,色、油、污纱等3-4级的油、污、色疵,不明显影响外观的印染疵,杂物织入,条干不匀,经缩波纹,叠起来看不易发现的稀密路,折痕不起毛3级的油、污、色概,明显影响外观的印染概,并列错经;明显影响外观的杂物织入、条干不勾,叠起来看容易发现的稀密路,折痕起毛,经缩浪纹,宽0.2cm以上的箱路、针路等注:油、污、色宽采用GB/T250评定变色用灰色样卡评定。FZ/T34003-2011

中华人民共和国纺织

行业标准

亚麻床上用品

FZ/T34003--2011

中国标准出版社出版发行

北京市朝阳区和平里西街甲2号(100013)北京市西城区三里河北街16号(100045)网址spc.net.cn

总编室:(010)64275323发行中心:(010)51780235读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×1230

2012年3月第一版

印张0.75

字数15千字

2012年3月第一次印刷

书号:155066·2-23056

由本社发行中心调换

如有印装差错

版权专有侵权必究

举报电话:(010)68510107

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T34003—2011

代替FZ/T34003--2002

亚麻床上用品

Flax bedding

2011-12-20发布

中华人民共和国工业和信息化部发布

2012-07-01实施

本标准按照GB/T1.1--2009给出的规则起草。FZ/T34003—2011免费标准bzxz.net

本标准代替FZ/T34003—2002《亚麻床上用品》,与FZ/T34003—2002相比主要变化如下:补充调整了规范性引用文件;

调整了要求格式,内在质量要求统一列在表1,外观质量要求统一列在表2;一增加了甲醛含量、pH值、异味、可分解芳香胺染料、耐热压色牢度、耐光色牢度、撕破强力的考核要求(见4.2));

将产品的质量等级划分为优等品、一等品和合格品(见4.1,2002年版的4.2);提高了水洗尺寸变化率和部分色牢度考核指标;调整了断裂强力考核指标;

补充了对合格品的部分考核指标:删除了织物组织、密度和单件质量偏差率考核(2002年版的4.2);修改了抽样方案(见6.2,2002年版的第6章);增加了检验分类(见6.1)。

本标准由纺织工业协会提出。

本标准由全国纺织品标准化技术委员会麻纺织分技术委员会(SAC/TC209/SC4)归口。本标准起草单位:黑龙江省纺织产品质量监督检验测试中心,天祥(天津)质量技术服务有限公司、吉林省纺织产品质量监督检验测试中心、哈尔滨市产品质量监督检验院。本标准主要起草人:冉雯、李淑华、付成彦、于日明、刘韬。本标准所代替标准的历次版本发布情况为:-FZ/T34003—2002。

1范围

亚麻床上用品

FZ/T34003—2011

本标准规定了亚麻床上用品的产品品种、规格、要求、试验方法、检验规则、标志和包装。本标准适用于鉴定纯亚麻、亚麻含量50%及以上的机织亚麻床上用品(床单、床罩、被罩、枕套、垫等)的品质。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件(包括所有的修改单)适用于本文件。GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T2910(所有部分)纺织品定量化学分析GB/T2912.1纺织品甲醛的测定第1部分:游离和水解的甲醛(水萃取法)GB/T3917.2纺织品织物撕破性能第2部分:裤形试样(单缝)撕破强力的测试GB/T3920纺织品色牢度试验耐摩擦色牢度GB/T3921—2008纺织品色牢度试验耐皂洗色牢度GB/T3922纺织品耐汗渍色牢度试验方法GB/T3923.1纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法GB5296.4消费品使用说明纺织品和服装使用说明GB/T5713纺织品色牢度试验耐水色牢度GB/T6152-1997纺织品色牢度试验耐热压色牢度GB/T7573纺织品水萃取液pH值的测定GB/T8427—2008纺织品色牢度试验耐人造光色牢度:氙弧GB/T8628

纺织品测定尺寸变化的试验中织物试样和服装的准备、标记及测量GB/T8629—2001纺织品试验用家庭洗涤和干燥程序纺织品洗涤和干燥后尺寸变化的测量GB/T8630

GB/T14801

GB/T17592

机织物与针织物纬斜和弓纬试验方法纺织品禁用偶氮染料的测定

絮用纤维制品通用技术要求

GB18383

GB18401

国家纺织产品基本安全技术规范GB/T24280一2009纺织品维护标签上维护符号选择指南纺织品纤维含量的标识

FZ/T01053

FZ/T01057(所有部分)纺织纤维鉴别试验方法FZ/T30003麻棉混纺产品定量分析方法显微投影法3品种、规格

亚麻床上用品的品种包括床单、床罩、被罩、枕套、垫等。规格根据用户需要,由生产部门设计制定。1

FZ/T34003-2011

4要求

4.1技术要求

亚麻床上用品的技术要求包括分等规定、内在质量和外观质量。4.2分等规定

亚麻床上用品内在质量按批评等,外观质量按套(件)评等,分为优等品、一等品和合格品。4.3内在质量

内在质量包括纤维含量允差、断裂强力、撕破强力、水洗尺寸变化率、耐皂洗色牢度、耐水色牢4.3.1

度、耐汗渍色牢度、耐摩擦色牢度、耐光色牢度、耐热压色牢度、甲醛含量、pH值、异味、可分解芳香胺染料。

内在质量要求见表1。

表1内在质量要求

纤维含基偏差/%

断裂强力/N

撕破强力/N

水洗尺寸变化率/%

耐皂洗

色牢度/级

耐汗溃

耐摩擦

耐热压

(潮压)

甲醛含量/(mg/kg)

可分解芳香胺染料/(mg/kg)

优等品

3.0~+3.0

2.5~+3.0

注:抽纱、刺绣、弹性等织物不做断裂强力、撕破强力测试。2

一等品

按FZ/T01053规定

按GB18401规定

按GB18401规定

按GB18401规定

按GB18401规定

合格品

4.3.3填充物中絮用纤维应符合GB18383的要求。FZ/T34003-—2011

4.3.4应使用适宜的缝线、绣花线、拉链、纽扣、粘扣等附件,且质量符合相关标准的要求。4.3.5产品中应无缝针、断针等对人体有伤害的金属异物或其他尖锐物。4.4外观质量

4.4.1外观质量包括规格尺寸偏差率、纬斜、色差、色花、外观疵点和缝制质量。4.4.2外观质量要求按表2评定,以最严重点的品等作为产品的等级。当有三种及以上的疵点同时评为合格品时,则降为不合格品。存在严重修整不良、破损等超出表2症点程度的产品降为不合格品。表2外观质量要求

考核项目

规格尺寸

偏差率/%

纬斜/%

色差、色花/级

外观概点

缝制质量

大件产品

小件产品

破损、针眼

色斑、污渍

线状症点

条块状疵点

印花不良

填充物均匀程度

缝针质量

缝纫质量

优等品

-1.0~+1.5

→1.5~+1.5

不允许

不允许

不允许

不允许

不充许

厚薄均勾、四角方正、

无跳针、浮针、漏针、

偏针,脱线

一等品

-2.0~+3.0

—2.5~+3.0

不允许

不允许

轻微允许大件2处/

面,小件1处/面

轻微允许1处/面

轻微搭、沾、渗色,漏

印,不影响外观

厚薄基本均匀、四角

方正,不匀不明显允许

最多1处

无跳针、浮针、漏针、

脱线;偏针不超过

0.5cm/20cm

合格品

-3.5~+3.5

破损不允许,针眼长度

小于20cm

轻微允许大件3处/面,

小件2处/面

明显允许2处/面

明显允许1处/面

明显允许,不影响整体

无明显的厚薄不匀、或

不方正,不匀不明显允许

最多2处

跳针、浮针、漏针,脱线

1针/处,每件产品不超过

3处;偏针不超过0.8cm/

轨迹匀、直、牢固,卷边拼缝平服齐直,宽窄一致,不露毛,面、里料缝制错位小于1cm;接针套正,边口处必须打回针。针迹密度:平缝≥10针/3cm;包缝≥9针/3cm。注1:大件产品:最大尺寸(长方向或宽方向)大于及等于100cm,且最小尺寸(长方向或宽方向)大于30cm;小件产品:大件产品以外的产品均为小件产品。注2:套、罩类产品规格尺寸只考核负偏差。注3:外观斑点及程度说明参见附录A。注4:绗缝针迹密度不考核。

FZ/T34003—2011

5试验方法

5.1内在质量

5.1.1纤维含量试验按FZ/T01057、GB/T2910、FZ/T30003方法中的一种或几种方法联合执行。5.1.2断裂强力试验按GB/T3923.1执行。5.1.3撕破强力试验按GB/T3917.2执行。5.1.4水洗尺寸变化率试验按GB/T8628.GB/T8629—-2001中洗涤程序5A和干燥程序A法或F法及GB/T8630执行(仲裁检验以干燥程序A法为准)。5.1.5耐皂洗色牢度试验按GB/T3921—2008中试验C(3)执行。5.1.6耐水色牢度试验按GB/T5713执行。耐汗溃色牢度试验按GB/T3922执行。5.1.7

5.1.8耐摩擦色牢度试验按GB/T3920执行。耐光色牢度试验按GB/T8427一2008中方法3执行,只曝晒第一阶段。使用蓝色羊毛标准5.1.9

1~8。

耐热压色牢度试验方法按GB/T6152—1997中的潮压法执行。加压温度按照织物的纤维成分来确定:

纯亚麻产品加压温度采用(200土2)℃;混纺或交织产品应选用与最不耐热纤维相适应的加压温度(含量低于10%可不考虑);常用纺织纤维加压温度可参考GB/T24280——2009附录C执行。5.1.11甲醛含量试验按GB/T2912.1执行。5.1.12pH值试验按GB/T7573执行。异味试验方法按GB18401规定的方法执行。5.1.13

5.1.14可分解芳香胺染料的测定按GB/T17592执行。5.2外观质量

5.2.1规格尺寸偏差率的测定

将产品平摊在检验台上,抚平皱折,使产品呈自然平整状态,用分度值为1mm的钢卷尺或钢直尺在整件产品长、宽方向的四分之一和四分之三处分别测量,各方向测量两次,精确到1mm。以两次长度和宽度测量结果的算术平均值作为产品规格尺寸实测值,按式(1)计算偏差率,计算结果修约至小数点后一位。

式中:

规格尺寸偏差率,%:

P=L=L×100%

产品规格尺寸明示值,单位为厘米(cm);产品规格尺寸实测值,单位为厘米(cm)。5.2.2纬斜试验按GB/T14801执行。5.2.3色差、色花按GB/T250评定。5.2.4填充物均勾程度采用检验人员手摸、目测产品的方式进行检验。5.2.5外观疵点检验

5.2.5.1外观疵点检验采用目测法。(1)

5.2.5.2可在自然北光或日光灯下进行,如采用日光灯检验,可用40W白光日光灯两支,上面加罩,4

FZ/T34003—2011

罩内涂白漆,灯管与检验台面中心垂直距离为80cm士5cm,如利用自然光源,应在白昼正常北光下,不能使阳光直接照射在样品上。如发生争议,以自然北向光为准5.2.5.3检验时应将样品平摊在平整光洁的台面上,检验人员正视样品,目光与样品中心距离为约60cm,两面检验。

6检验规则

6.1检验分类及规定

6.1.1检验类别分出厂检验和型式检验两种。6.1.2产品出厂时必须进行出厂检验,检验项目包括内在质量中的纤维含量、水洗尺寸变化率、色牢度、pH值、异味和外观质量。

6.1.3型式检验项目为第4章中规定的全部项目,当有下列情况之一时,应进行型式检验:新产品鉴定或老产品转厂生产的试制定型鉴定;正式生产后,产品的原料、结构、生产工艺有较大改变,可能影响产品性能时;正常生产时,定期或积累一定产量后,应周期性进行一次检验(至少半年一次);一产品长期停产后,恢复生产时;-出厂检验结果与上次型式检验有较大差异时;国家质量监督机构提出进行型式检验要求时。6.2抽样

6.2.1以同一品种、相同原料成分、同一生产工艺的产品作为一个检验批。6.2.2内在质量检验抽样方案见表3。表3内在质量检验抽样方案

批量范围N

2~1200

1201~3200

3201~10000

样本大小n

6.2.3外观质量检验抽样方案见表4。合格判定数Ac

表4外观质量检验抽样方案

批量范围N

20~1200

1201~10000

10001~35000

>35000

样本大小n

6.2.4检验样本从检验批中随机抽取。合格判定数Ac

6.2.5当样本量n大于批量N时,实施全检,合格判定数Ac为0。单位为套(件)

不合格判定数Re

单位为套(件)

不合格判定数 Re

FZ/T34003—2011

6.3判定

6.3.1内在质量的判定

单个样本内在质量所有检测项目的检验结果均符合4.3要求的,则为该样本内在质量合格,否则为不合格。内在质量批判定按表3进行,如果内在质量不合格数小于或等于Ac,则判检验批合格;不合格数大于或等于Re,则判检验批不合格。6.3.2外观质量的判定

单个样本的外观质量所有检测项目的检验结果符合4.4要求的,则判定该样本外观质量合格,否则为不合格;外观质量批判定按表4进行,不合格数小于或等于Ac,则判检验批合格;不合格数大于或等于Re,则判检验批不合格。

6.3.3质量判定

质量判定按内在质量、外观质量两项检验结果综合评定,以其中最低一项定等。7标志和包装

7.1标志

产品的标志应符合GB5296.4和GB18401规定。应标明:制造者的名称和地址;

产品名称;

产品规格;

-纤维成分及含量;

维护方法;

执行的产品标准;

符合执行产品标准的等级;

安全类别。

7.2包装

每套产品应独立包装,并保证产品在储运中包装完整,不沾污、不受潮。6

附录A

(资料性附录)

外观疵点及程度说明

A.1线状症点:沿经向或纬向延伸的,宽度不超过0.3cm的所有各类疵点。A.2条块状疵点:沿经向或纬向延伸的,宽度超过0.3cm的疵点。A.3破损:相邻的纱、线断2根及以上的破洞,破边,0.3cm及以上的跳花。症点轻微、明显程度规定见表A.1。A.4

表A.1疵点程度说明

条块状

FZ/T34003—2011

粗度相当于纱支2~3倍的粗经,综穿错形成线状错头,稀1~2根纱的路;粗度相当于纱支2~3倍的粗纬、脱纬、双纬,一道线状百脚,竹节纱等粗度大于纱支3倍的粗经,综穿错形成锯齿状错头,断经,跳纱,稀2根纱以上的路;粗度大于纱支3倍的粗纬、竹节纱,脱纬,锯齿状百脚,一梭3根的多纱,色、油、污纱等3-4级的油、污、色疵,不明显影响外观的印染疵,杂物织入,条干不匀,经缩波纹,叠起来看不易发现的稀密路,折痕不起毛3级的油、污、色概,明显影响外观的印染概,并列错经;明显影响外观的杂物织入、条干不勾,叠起来看容易发现的稀密路,折痕起毛,经缩浪纹,宽0.2cm以上的箱路、针路等注:油、污、色宽采用GB/T250评定变色用灰色样卡评定。FZ/T34003-2011

中华人民共和国纺织

行业标准

亚麻床上用品

FZ/T34003--2011

中国标准出版社出版发行

北京市朝阳区和平里西街甲2号(100013)北京市西城区三里河北街16号(100045)网址spc.net.cn

总编室:(010)64275323发行中心:(010)51780235读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×1230

2012年3月第一版

印张0.75

字数15千字

2012年3月第一次印刷

书号:155066·2-23056

由本社发行中心调换

如有印装差错

版权专有侵权必究

举报电话:(010)68510107

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。