GB/T 11060.8-2012

基本信息

标准号: GB/T 11060.8-2012

中文名称:天然气 含硫化合物的测定 第8部分:用紫外荧光光度法测定总硫含量

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:540KB

相关标签: 天然气 含硫 化合物 测定 紫外 荧光 光度法 硫含量

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 11060.8-2012 天然气 含硫化合物的测定 第8部分:用紫外荧光光度法测定总硫含量

GB/T11060.8-2012

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75.060

中华人民共和国国家标准

GB/T11060.8—2012

天然气

含硫化合物的测定

第8部分:用紫外荧光光度法测定总硫含量

Natural gas-Determination of sulfurcompound-Part 8:Determination of total sulfur content by ultravioletfluorescencemethod

2012-11-05发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2013-03-01实施

GB/T11060《天然气含硫化合物的测定》分为以下九个部分:第1部分:用碘量法测定硫化氢含量;第2部分:用亚甲蓝法测定硫化氢含量;第3部分:用乙酸铅反应速率双光路检测法测定硫化氢含量;一第4部分:用氧化微库仑法测定总硫含量;第5部分:用氢解-速率计比色法测定总硫含量;第6部分:用电位法测定硫化氢、硫醇硫和硫氧化碳含量;第7部分:用林格奈燃烧法测定总硫含量;第8部分:用紫外荧光光度法测定总硫含量;第9部分:用碘量法测定硫醇硫含量。本部分为GB/T11060的第8部分。GB/T11060.8—-2012

本部分在起草时,参考了ASTMD6667:2004《用紫外荧光法测定气态烃和液化石油气中挥发性总硫的标准试验方法》。

本部分与ASTMD6667:2004的主要差异是:本部分删去了ASTMD6667:2004有关测定液化石油气中总硫的内容。本部分引用标准采用我国相应的国家标准。本部分增加了天然气中总硫含量以mg/m表示时的计算公式。本部分由全国天然气标准化技术委员会(SAC/TC244)归口。本部分起草单位:中国石油西南油气田分公司输气管理处、中国石油西南油气田分公司天然气研究院、中国石油西气东输管道公司。本部分主要起草人:卢勇、杨建明、刘鸿、罗勤、刘治华、唐蒙、高洪智、迟永杰、李珍义、徐冲。I

1范围

天然气含硫化合物的测定

第8部分:用紫外荧光光度法测定总硫含量

GB/T11060.8—2012

本部分适用于天然气中总硫的测定,总硫含量范围在1mg/kg~100mg/kg或1mg/m2~150mg/m。

2规范性引用文件

下列文件中对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有修改单)适用于本文件。GB/T13609天然气取样导则(GB/T13609—1999,ISO10715:1997:EQV)GB/T11062天然气发热量、密度、相对密度和沃泊指数计算(GB/T110621998,ISO69761995,NEQ

3原理

具有代表性的气样通过进样系统进入到一个高温燃烧管中,在富氧的条件下,样品中的硫被氧化成二氧化硫。将样品燃烧过程中产生的水除去,然后将样品燃烧产生的气体暴露于紫外线中,其中的SO吸收紫外线中的能量后被转化为激发态的二氧化硫。当SO,分子从激发态回到基态时释放出荧光,所释放的荧光被光电倍增管所检测,根据获得的信号可检测出样品中的硫含量。警示:过量地暴露于紫外线照射下对健康不利。操作者应避免将其身体特别是眼睛,暴露于直射或者散射的紫外线辐射中。

4仪器

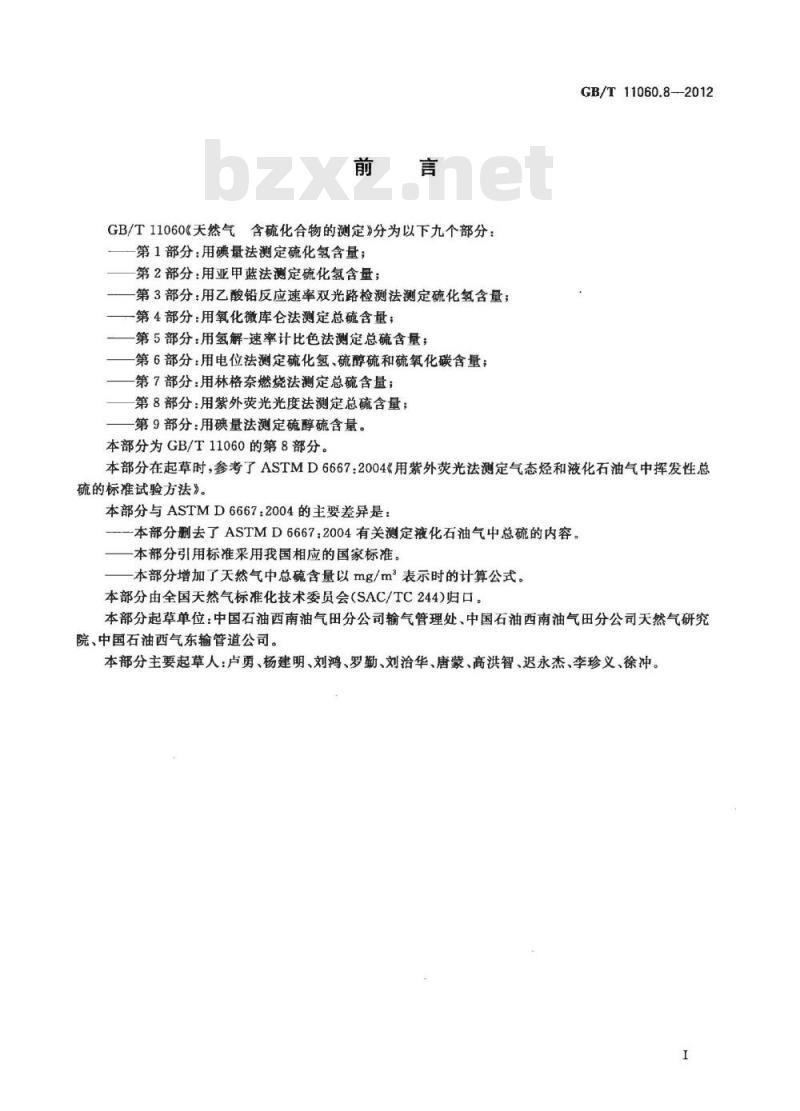

4.1燃烧炉:温度可保持在1075℃土25℃的电炉,足以将所有的样品热解并将硫氧化成SO2。4.2燃烧管:石英燃烧管的构造应保证将样品直接注入到燃烧炉内的高温氧化区内。燃烧管应具有侧管,以便注人氧气和载气。氧化区应足够大(见图1),以确保样品的完全燃烧。图1所示为一个典型的燃烧管。只要不影响精密度,也可以使用其他形状的燃烧管。1

GB/T11060.8—2012

燃烧管顶部细节

mmX1mm内径

隔垫内径12mm

图1典型的石英燃烧管

细节见下图

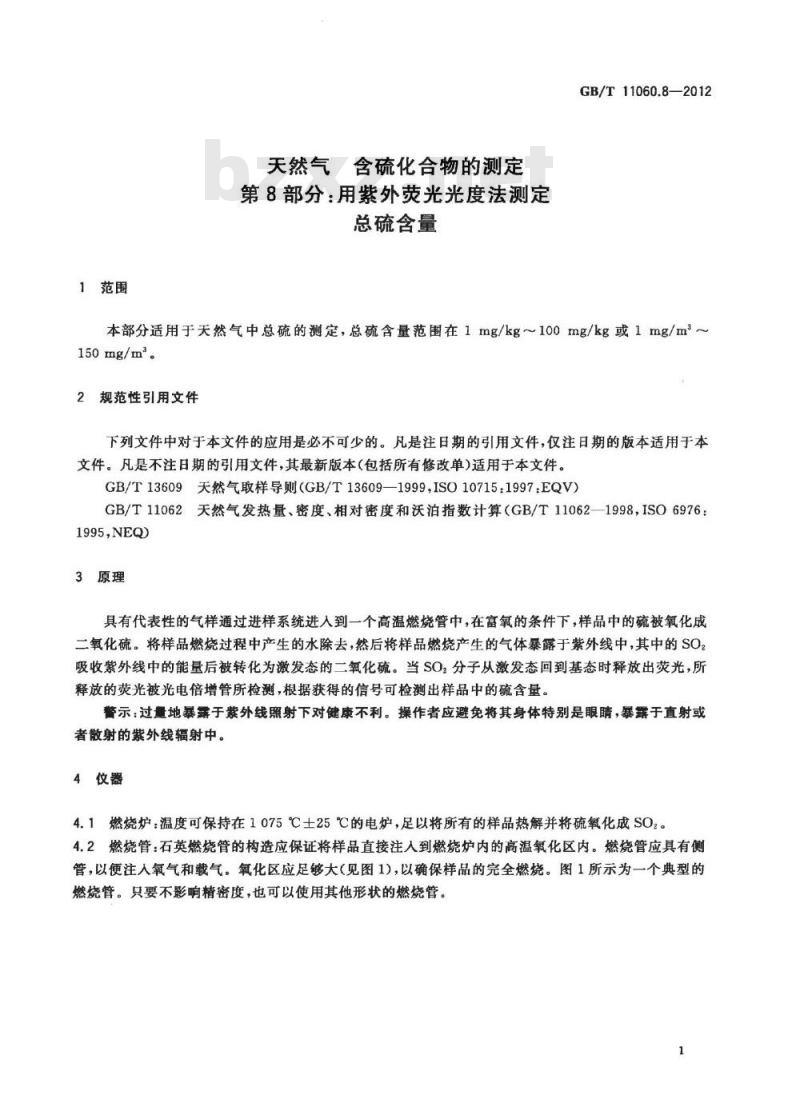

4.3流量控制:装置中应安装流量控制装置,以便在特定流量下保持氧气和载气持续恒定的供应。4.4干燥管:该装置中应安装有可除去样品燃烧过程中形成的水汽的设备。该设备可以利用膜干燥管或利用通过选择性渗透作用除去水分的渗透干燥装置。4.5紫外荧光检测器:一种定量检测器,可测量在紫外光作用下SO.所释放的荧光。4.6进样系统:该系统提供一个气体取样闵与氧化区的人口相连,见图2。此进样系统采用一种情性的载气进行清洗,并且该系统应能以可控制可重复的载气流量,约30mL/min的流量,给燃烧炉的氧化区持续地供应被分析的样品材料。图3提供了一个示例。进样系统也可采用微量进样器直接进样。4.7记录仪或与之相当的电子数据记录装置、积分仪(可选)。4.8微量进样器:100μL

气、氧气入口

来自样品进样器

燃烧炉

图2全硫分析仪和气相或液相取样阀的位置安排实例2

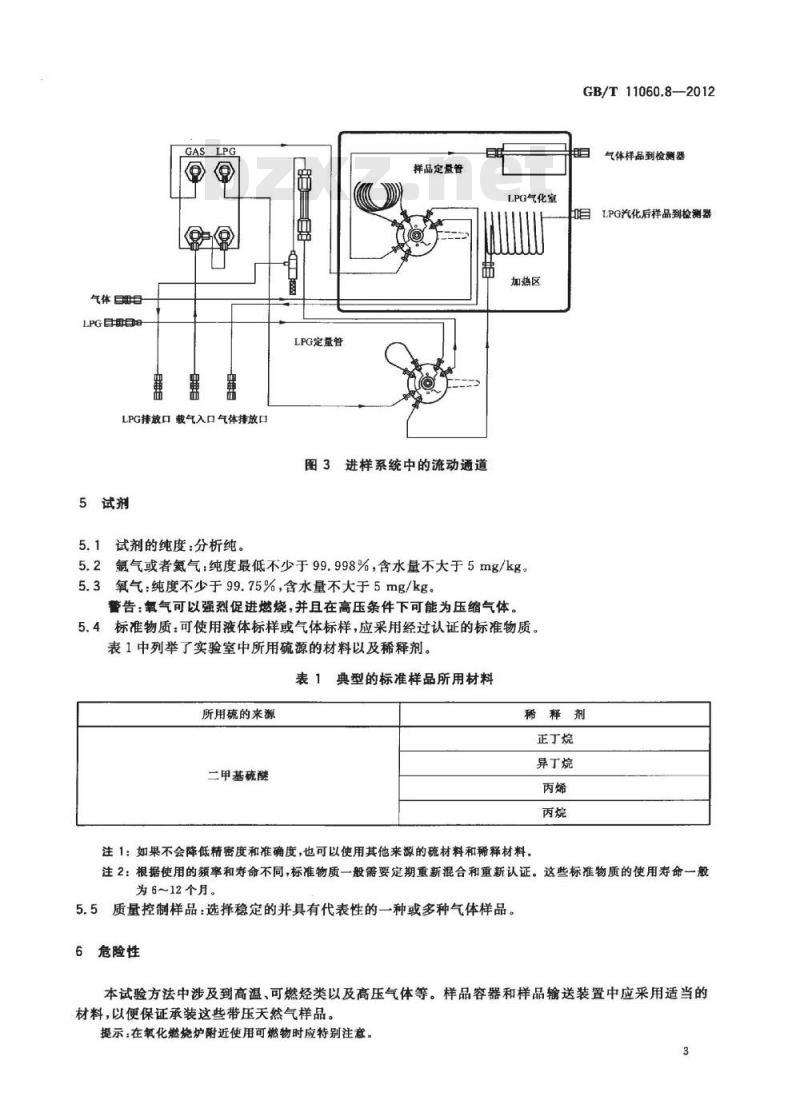

气体日用日

LPG日

GASLPG

LPG排放口载气入口气体排放口

5试剂

5.1试剂的纯度:分析纯。

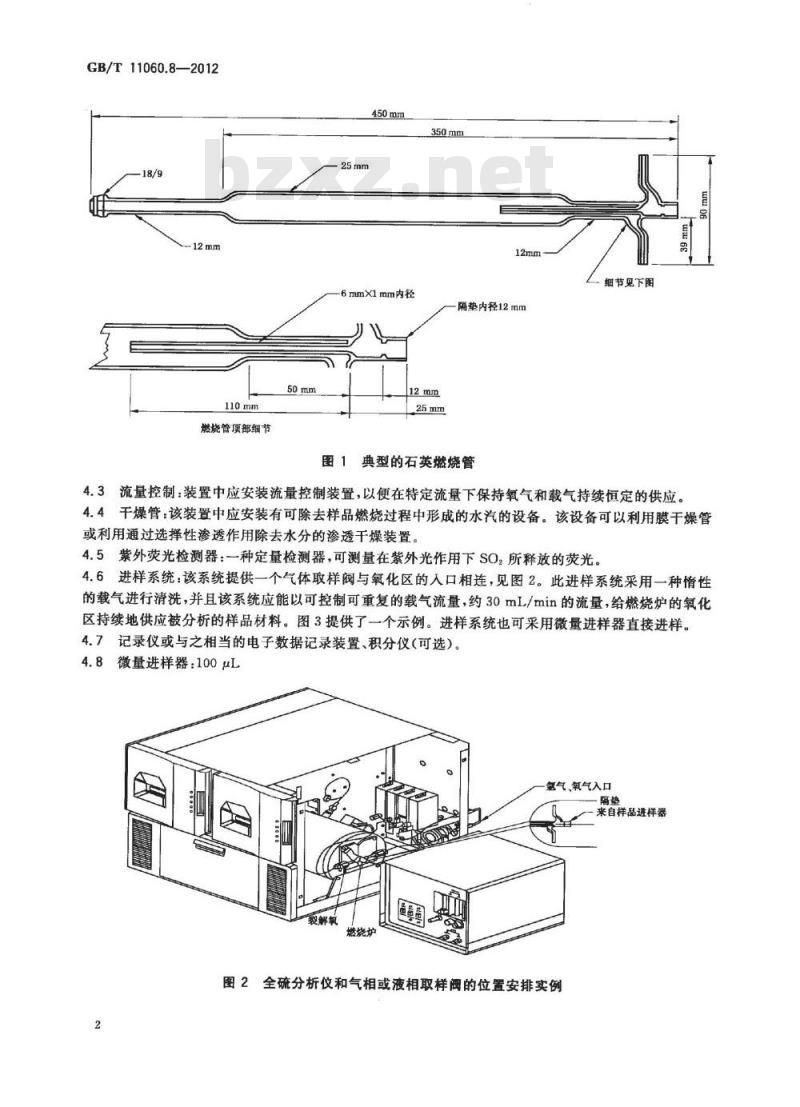

LPG定量管

样品定量管

图3进样系统中的流动通道

LPG气化室

加热区

5.2氩气或者氨气:纯度最低不少于99.998%,含水量不大于5mg/kg。5.3氧气:纯度不少于99.75%,含水量不大于5mg/kg。蓄告:氧气可以强烈促进燃烧,并且在高压条件下可能为压缩气体。5.4标准物质:可使用液体标样或气体标样,应采用经过认证的标准物质。表1中列举了实验室中所用硫源的材料以及稀释剂。表1典型的标准样品所用材料

所用硫的来源

二甲基硫醚

GB/T11060.8—2012

气体样品到检测器

LPG汽化后样品到检测器

稀释剂

正丁烷

异丁烷

注1:如果不会降低精密度和准确度,也可以使用其他来源的硫材料和稀释材料。注2:根据使用的频率和寿命不同,标准物质一般需要定期重新混合和重新认证。这些标准物质的使用寿命一般为6~12个月。

5.5质量控制样品:选择稳定的并具有代表性的一种或多种气体样品。6危险性

本试验方法中涉及到高温、可燃烃类以及高压气体等。样品容器和样品输送装置中应采用适当的材料,以便保证承装这些带压天然气样品。提示:在氧化燃烧炉附近使用可燃物时应特别注意,3

GB/T11060.8-—2012

7采样

7.1根据GB/T13609进行采样。取样容器应具有抗硫能力。7.2如果样品不是立即使用,在样品进样之前,应在样品容器中充分混合该样品。使用单独的或者经过特殊处理的样品容器有助于减少样品的交叉污染并提高样品的稳定性。仪器的准备

根据厂家操作说明书安装仪器设备,并检查气密性。8.1

8.2表2所示为典型的仪器调试和使用条件。根据厂家操作说明书调整仪器的灵敏度、基线稳定性并完成仪器的空白程序。表2典型的操作条件

样品注人系统载气

燃烧炉温度

炉内氧气流量设定

氧气入口流量计设定

载气入口流量计设定

气样进样量

液体进样量

9校准步骤

25mL/min~30mL/min

1075℃±25℃

375mL/min~450mL/min

10mL/min~30mL/min

136mL/min~160mL/min

10mL~20mL

9.1根据预期的被分析样品中的硫浓度,从表3中选择一个校准范围,最好使用能代表被分析样品的含硫化合物和稀释类型(见注1)。表3是典型范围的代表,但如果需要,仍可使用比标明范围更小的范围。然而,使用比标明范围更小范围的方法精密度还未被确定。应确保用于校准的标准物质浓度包括了被分析样品的浓度。

表3典型的硫校准范围和标准浓度曲线1

注1:每个曲线使用的标准样品数量可能不尽相同。4

TTKAONiKAca

曲线Ⅱ

单位为毫克每千克

9.2采用气体标准样品时,应充分吹扫进样环路,确保样品具有代表性。9.2.1启动分析仪,按仪器制造商的操作指南对所有参数进行检查。GB/T11060.8—2012

9.2.2将取样阀处于取样位置,将带压的样品容器连接到进样系统中的取样阀上。9.2.3通过充填取样阀中的进样环管获取被分析注入材料的定量注入体积(见表2、注2和注3)。注2:在选定的操作范围内,所有被分析的材料均注人恒定的或相似样品量,有助于维持稳定的燃烧状态并且可以简化结果的计算。

注3:可使用自动样品输送和进样装置。9.2.4根据仪器制造商的操作指南注人标准物质。9.3采用液体标准物质时,应用标准物质充分冲洗微量进样器。9.3.1启动分析仪,按仪器制造商的操作指南对所有参数进行检查,9.3.2根据表3选定的校准范围确定标准溶液进样量。抽取的标准物质液柱中不能存在气泡。9.3.3根据厂家操作说明书注入标准物质。9.4利用下列技术的一种进行仪器的校准:9.4.1多点校准的步骤如下:

9.4.1.1如果仪器具有内部自我校准功能,则需要分析校准标样,并按照9.2或9.3中介绍的步骤进行三次清洗。

9.4.1.2根据厂家操作说明书校准分析仪,以便生成硫浓度曲线。该曲线一般为线性,且系统的性能在使用的过程中应每天至少检查一次(见注4)。注4:如果不会降低精度和准确度,也可以使用其他校准曲线技术。校准的频率可通过使用质量控制图或其他质量保证/质量控制技术进行确定。9.4.2单点校准的步骤如下:

9.4.2.1采用一个标准物质(见5.4),其总硫含量接近于待测样品的总硫含量(最大偏差为士25%)。9.4.2.2按照仪器制造商的操作指南,通过不注入标准物质的操作,建立仪器的零点(仪器的空白)。9.4.2.3按11.2计算校准系数K。9.5按第9.2或9.3步骤之一对被测样品进行测量。9.6检查燃烧管和其他流动通道的元件,以确认试验样品被完全氧化。9.7清洗和重新校准:根据厂家操作说明书清洗出现焦油或者烟灰的部件。完成清洁或者调整后,需要重新安装并检查仪器的泄漏情况。对被测样品进行重新分析之前要需重复进行仪器的校准步骤。9.8为了获得一个结果,每个试验样品要测试三次,并计算出检测器的平均响应值。9.9在样品测试的温度条件下,将进样体积换算到标准参比条件下,采用GB/T11062计算标准参比条件下的样品的密度(见注5)。注5:如果不影响精度和准确度,只要样品基质组分已知,则可以使用其他技术获得样品的密度。10操作步骤

10.1根据第7章描述的方法获取试验样品。通常测试样品中的硫浓度比校准过程中使用的最高标准样品浓度要低,比最低标准样品的浓度要高。10.2按9.2描述的步骤之一对被测样品进行测量。10.3检查燃烧管和其他流动通道的元件,以确认试验样品被完全氧化。一旦观察到焦油或者烟灰,则应降低注入样品到燃烧炉的流量或减小样品进样量,或同时采用这两种手段。10.4清洗和重新校准:根据厂家说明书清洗出现焦油或者烟灰的部件。完成清洁或者调整后,需要重新安装并检查仪器的泄漏情况。对被测样品进行重新分析之前要需重复进行仪器的校准步骤。5

GB/T11060.8--2012

10.5为了获得一个结果,每个试验样品要测试三次,符合分析重复性规定,并计算出检测器的平均响应值。

10.6用GB/T11062试验方法或其他与之相当的试验方法测量计算所需要的密度值(注6)。注6:如果不影响精度和准确度,只要样品基质组分已知,则可以使用其他方法计算样品的密度11计算

11.1对于具有内部自校准的分析仪,可以使用式(1)计算试验样品中的总硫含量S.(以mg/kg计)。SaGxd

式中:

G-被测样品中检测出的硫含量,单位为毫克每千克(mg/kg);d。

标准混合物的密度,单位为克每亳升(g/mL);样品的密度,单位为克每毫升(g/mL)。11.2对于采用单点法校准的分析仪,按以下步骤计算:a)校准系数

按式(2)和式(3)计算。

V。xSo.v

式中:

质量校准系数;

按质量注入标准物质的响应值,以响应值读数为单位;注入的标准物质的质量,单位为毫克(mg);注人的标准物质的总硫含量,单位为毫克每千克(mg/kg);体积校准系数;

按体积注入标准物质的响应值,以响应值读数为单位;注人的标准物质的体积,mL或μL(液体);注人的标准物质的总硫含量,mg/m或ng/μL(液体)。(1)

(2)

(3)

校准系数应是按每日的校准来确定的。计算校准系数的平均值,并检查标准物质的偏差是否在允许的范围内。

b)进样体积的换算

样品在101.325kPa,20℃下的体积V。用式(4)计算:293.15×V×P

101.325×T

式中:bzxZ.net

注人样品的体积,单位为毫升(mL);注人样品的压力,单位为千帕(kPa);注人样品的温度,单位为热力学温度(K)。样品中的总硫浓度的计算

rKAoNirKAca

-(4)

用式(5)和式(6)计算样品中的总硫浓度:S.

式中:

样品中以质量分数表示的总硫含量,单位为毫克每千克(mg/kg);S

A。一按质量注人样品时,样品的响应,以响应值读数为单位;m

一注入样品的质量,单位为毫克(mg));Sy

一样品中以体积分数表示的总硫含量,单位为毫克每立方米(mg/m);Av一一按体积注人样品时,样品的响应,以响应值读数为单位。12质量控制

GB/T11060.8—2012

-(5)

·(6)

12.1在每次校准后,以及此后每日使用中,至少每日应分析一个质量控制样品(见5.5)以确认仪器或测试过程的性能。

如果测试设备已经明确了质量控制/质量保证的条款,则在确认测试结果的可靠性时使用这些标准。

12.1.2如果测试设备没有明确的质量控制/质量保证的条款,可采用附录A作为质量控制/质量保证的体系。

13精密度

13.1下列的精密度与偏差数据是通过一个实验室室间试验研究获得的,其中包括在正丁烷,异丁烷和丙烷/丙烯混合物中的多个样品。13.2重复性:同一操作者使用同一仪器在恒定的操作条件下,对相同的样品进行测试,在95%的置信水平下,两个试验结果之间的差异不应超过式(7)的计算结果。r-0.1152X

式中:

一重复性;

X—为两次测定结果的平均值。

...(7)

13.3再现性:由不同操作者在不同实验室中对相同的样品进行测试,在95%的置信水平下,两个单个和独立的结果之间的差异不应超过式(8)的计算结果。R-0.3130X

式中:

再现性;

X-为两次测定结果的平均值。

13.4对于实验结果X,以绝对值表示,其估算的精密度示例见表4和表5。(8)

GB/T11060.8—2012

总硫浓度/(mg/kg)

总硫浓度/(mg/m)

表4以质量分数表示的重复性和再现性R重复性=/(mg/kg)

以质量浓度表示的重复性和再现性R重复性+/(mg/m)

注:天然气在101.325kPa,20℃标准参比条件下的密度按0.69kg/m2进行估算8o

YYKAoNiKAca

再现性R/(mg/kg)

再现性R/(mg/m)

A.1质量控制

附录A

(资料性附录)

质量控制与安全因素

A.1.1通过分析一个或多个质量控制样品确定仪器或者测量过程的性能。GB/T11060.8—2012

A1.2在监控测量过程之前,试验方法的使用者需要确定质量控制样品的平均值和控制范围。A.1.3通过记录质量控制结果并通过对控制图表或其他与之相当的统计技术进行分析来确定对总体测试过程的统计控制状态。调查任何一个失控的数据以寻查其产生的原因。这种调查的结果可能(但不一定)导致对仪器的重新校准。注:如果测试方法中缺少具体的要求,A,1.4提供了质量控制测试频率的指南。A,1.4质量控制测试的频率取决于被测试样品质量的重要程度、测试过程显示的稳定性和客户的要求。通常,每个工作日的常规样品分析过程中,应采用质量控制样品进行一次分析。如果需要对大量的样品进行常规分析,则质量控频率应提高。但是,如果有证据表明测试是在统计控制下进行的,则质量控制的测试频率可以降低。质量控制样品的测试精密度应定期进行检查,以确保数据的质量。A.1.5如果可能,建议将定期测试的质量控制样品的类型能代表日常所检测的样品。在计划使用的时间段内,应可提供充足的质量控制样品材料,并在预期的储存条件下该样品必须保持均匀和稳定。A.2操作提示和安全因素的考虑

A.2.1在注人样品之前,应根据仪器制造商的操作指南将装置完全稳定并准备好,以便进行分析。A.2.2除了在样品分析期间,进样系统的取样阀通常处于取样位置。A.2.3一旦取样阀充满了样品并建立了平衡,可通过将取样阀快速、完全地旋转到进样位置来完成样品的注人。

A.2.4在分析结束之前(仪器已经返回到基线状态,并且积分已经完成)始终将取样阀处于进样位置。A.2.5检测器响应的长短取决于使用的石英燃烧管的类型,载气、样品的进样量或硫的浓度(或进样量和硫的浓度)。典型的反应时间为20s~1min(见图A.1)。A.2.6进样系统载气的流动可被用于控制样品的燃烧和检测特性。如果载气流量过高(大于30mL/min),则可能造成样品的不完全燃烧(形成碳黑)。A.2.7在两次进样之间,应给出允许信号返回到基线所需要的时间。A.2.8分析仪应使用标准的流动条件。见本试验方法的第9章。A.2.9强烈建议在导入样品前使用过滤装置。这样可以极大地延长阀门的使用寿命并防止传输导管出现阻塞。

A,2.10使用低铁或无铁合金和/或经过情性处理的材料,可提高低含量水平硫的分析。使用条带记录仪或软件峰值显示有助于进样系统的安装和正常操作。A.2.111

A.2.12如果标准物质的材料与被分析样品的基体相匹配,则得到的质量分析结果是最理想的。不鼓励(室温条件下)将溶剂作为校准物或样品注人到仪器,因为这样可能会造成样品流动通道部件中出现严重焦化(形成碳黑)的情况,从而产生较差的分析结果。9

GB/T11060.8—2012

信号值

A.3安全考虑

图A.1典型的进样响应曲线

A.3.1要经常性地检查连接样品容器和进样系统的传输导管和接头,这是由于频繁地弯曲、老化或者使用等原因可能会造成泄漏和应力弱化。A3.2要经常性地检查“快速连接”接头和其他样品输送和排放装置,以便发现泄漏,确保正常操作。A.3.3由进样系统放空的废物须远离仪器操作环境和有潜在火源的地方。A.3.4用于维持样品容器中的内容物和保证样品输送的压力-般小于5.1MPa。不应超过进样系统的整体压力水平(额定为6.1MPa)或所使用的样品输送装置的承受能力。A.3.5在取样阀取样阶段,使用低速或者中速的对取样环路进行充填。A.3.6完成取样系统的吹扫后,使回路和排放系统中的压力平衡。对排空到无潜在火源地区样品应采用安全气泡监控装置,这不但可提供直观的确定,而耳还有助于确保注人样品量的均匀稳定。A.3.7取样结束后,建议对样品输送管路在控制下进行放空或将压力卸空。A.3.8分析结束后,将取样阀处于取样位置,可用与进样系统相连接的情性气体清洗管路中的样品残余物。

rkAoNrKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T11060.8—2012

天然气

含硫化合物的测定

第8部分:用紫外荧光光度法测定总硫含量

Natural gas-Determination of sulfurcompound-Part 8:Determination of total sulfur content by ultravioletfluorescencemethod

2012-11-05发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2013-03-01实施

GB/T11060《天然气含硫化合物的测定》分为以下九个部分:第1部分:用碘量法测定硫化氢含量;第2部分:用亚甲蓝法测定硫化氢含量;第3部分:用乙酸铅反应速率双光路检测法测定硫化氢含量;一第4部分:用氧化微库仑法测定总硫含量;第5部分:用氢解-速率计比色法测定总硫含量;第6部分:用电位法测定硫化氢、硫醇硫和硫氧化碳含量;第7部分:用林格奈燃烧法测定总硫含量;第8部分:用紫外荧光光度法测定总硫含量;第9部分:用碘量法测定硫醇硫含量。本部分为GB/T11060的第8部分。GB/T11060.8—-2012

本部分在起草时,参考了ASTMD6667:2004《用紫外荧光法测定气态烃和液化石油气中挥发性总硫的标准试验方法》。

本部分与ASTMD6667:2004的主要差异是:本部分删去了ASTMD6667:2004有关测定液化石油气中总硫的内容。本部分引用标准采用我国相应的国家标准。本部分增加了天然气中总硫含量以mg/m表示时的计算公式。本部分由全国天然气标准化技术委员会(SAC/TC244)归口。本部分起草单位:中国石油西南油气田分公司输气管理处、中国石油西南油气田分公司天然气研究院、中国石油西气东输管道公司。本部分主要起草人:卢勇、杨建明、刘鸿、罗勤、刘治华、唐蒙、高洪智、迟永杰、李珍义、徐冲。I

1范围

天然气含硫化合物的测定

第8部分:用紫外荧光光度法测定总硫含量

GB/T11060.8—2012

本部分适用于天然气中总硫的测定,总硫含量范围在1mg/kg~100mg/kg或1mg/m2~150mg/m。

2规范性引用文件

下列文件中对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有修改单)适用于本文件。GB/T13609天然气取样导则(GB/T13609—1999,ISO10715:1997:EQV)GB/T11062天然气发热量、密度、相对密度和沃泊指数计算(GB/T110621998,ISO69761995,NEQ

3原理

具有代表性的气样通过进样系统进入到一个高温燃烧管中,在富氧的条件下,样品中的硫被氧化成二氧化硫。将样品燃烧过程中产生的水除去,然后将样品燃烧产生的气体暴露于紫外线中,其中的SO吸收紫外线中的能量后被转化为激发态的二氧化硫。当SO,分子从激发态回到基态时释放出荧光,所释放的荧光被光电倍增管所检测,根据获得的信号可检测出样品中的硫含量。警示:过量地暴露于紫外线照射下对健康不利。操作者应避免将其身体特别是眼睛,暴露于直射或者散射的紫外线辐射中。

4仪器

4.1燃烧炉:温度可保持在1075℃土25℃的电炉,足以将所有的样品热解并将硫氧化成SO2。4.2燃烧管:石英燃烧管的构造应保证将样品直接注入到燃烧炉内的高温氧化区内。燃烧管应具有侧管,以便注人氧气和载气。氧化区应足够大(见图1),以确保样品的完全燃烧。图1所示为一个典型的燃烧管。只要不影响精密度,也可以使用其他形状的燃烧管。1

GB/T11060.8—2012

燃烧管顶部细节

mmX1mm内径

隔垫内径12mm

图1典型的石英燃烧管

细节见下图

4.3流量控制:装置中应安装流量控制装置,以便在特定流量下保持氧气和载气持续恒定的供应。4.4干燥管:该装置中应安装有可除去样品燃烧过程中形成的水汽的设备。该设备可以利用膜干燥管或利用通过选择性渗透作用除去水分的渗透干燥装置。4.5紫外荧光检测器:一种定量检测器,可测量在紫外光作用下SO.所释放的荧光。4.6进样系统:该系统提供一个气体取样闵与氧化区的人口相连,见图2。此进样系统采用一种情性的载气进行清洗,并且该系统应能以可控制可重复的载气流量,约30mL/min的流量,给燃烧炉的氧化区持续地供应被分析的样品材料。图3提供了一个示例。进样系统也可采用微量进样器直接进样。4.7记录仪或与之相当的电子数据记录装置、积分仪(可选)。4.8微量进样器:100μL

气、氧气入口

来自样品进样器

燃烧炉

图2全硫分析仪和气相或液相取样阀的位置安排实例2

气体日用日

LPG日

GASLPG

LPG排放口载气入口气体排放口

5试剂

5.1试剂的纯度:分析纯。

LPG定量管

样品定量管

图3进样系统中的流动通道

LPG气化室

加热区

5.2氩气或者氨气:纯度最低不少于99.998%,含水量不大于5mg/kg。5.3氧气:纯度不少于99.75%,含水量不大于5mg/kg。蓄告:氧气可以强烈促进燃烧,并且在高压条件下可能为压缩气体。5.4标准物质:可使用液体标样或气体标样,应采用经过认证的标准物质。表1中列举了实验室中所用硫源的材料以及稀释剂。表1典型的标准样品所用材料

所用硫的来源

二甲基硫醚

GB/T11060.8—2012

气体样品到检测器

LPG汽化后样品到检测器

稀释剂

正丁烷

异丁烷

注1:如果不会降低精密度和准确度,也可以使用其他来源的硫材料和稀释材料。注2:根据使用的频率和寿命不同,标准物质一般需要定期重新混合和重新认证。这些标准物质的使用寿命一般为6~12个月。

5.5质量控制样品:选择稳定的并具有代表性的一种或多种气体样品。6危险性

本试验方法中涉及到高温、可燃烃类以及高压气体等。样品容器和样品输送装置中应采用适当的材料,以便保证承装这些带压天然气样品。提示:在氧化燃烧炉附近使用可燃物时应特别注意,3

GB/T11060.8-—2012

7采样

7.1根据GB/T13609进行采样。取样容器应具有抗硫能力。7.2如果样品不是立即使用,在样品进样之前,应在样品容器中充分混合该样品。使用单独的或者经过特殊处理的样品容器有助于减少样品的交叉污染并提高样品的稳定性。仪器的准备

根据厂家操作说明书安装仪器设备,并检查气密性。8.1

8.2表2所示为典型的仪器调试和使用条件。根据厂家操作说明书调整仪器的灵敏度、基线稳定性并完成仪器的空白程序。表2典型的操作条件

样品注人系统载气

燃烧炉温度

炉内氧气流量设定

氧气入口流量计设定

载气入口流量计设定

气样进样量

液体进样量

9校准步骤

25mL/min~30mL/min

1075℃±25℃

375mL/min~450mL/min

10mL/min~30mL/min

136mL/min~160mL/min

10mL~20mL

9.1根据预期的被分析样品中的硫浓度,从表3中选择一个校准范围,最好使用能代表被分析样品的含硫化合物和稀释类型(见注1)。表3是典型范围的代表,但如果需要,仍可使用比标明范围更小的范围。然而,使用比标明范围更小范围的方法精密度还未被确定。应确保用于校准的标准物质浓度包括了被分析样品的浓度。

表3典型的硫校准范围和标准浓度曲线1

注1:每个曲线使用的标准样品数量可能不尽相同。4

TTKAONiKAca

曲线Ⅱ

单位为毫克每千克

9.2采用气体标准样品时,应充分吹扫进样环路,确保样品具有代表性。9.2.1启动分析仪,按仪器制造商的操作指南对所有参数进行检查。GB/T11060.8—2012

9.2.2将取样阀处于取样位置,将带压的样品容器连接到进样系统中的取样阀上。9.2.3通过充填取样阀中的进样环管获取被分析注入材料的定量注入体积(见表2、注2和注3)。注2:在选定的操作范围内,所有被分析的材料均注人恒定的或相似样品量,有助于维持稳定的燃烧状态并且可以简化结果的计算。

注3:可使用自动样品输送和进样装置。9.2.4根据仪器制造商的操作指南注人标准物质。9.3采用液体标准物质时,应用标准物质充分冲洗微量进样器。9.3.1启动分析仪,按仪器制造商的操作指南对所有参数进行检查,9.3.2根据表3选定的校准范围确定标准溶液进样量。抽取的标准物质液柱中不能存在气泡。9.3.3根据厂家操作说明书注入标准物质。9.4利用下列技术的一种进行仪器的校准:9.4.1多点校准的步骤如下:

9.4.1.1如果仪器具有内部自我校准功能,则需要分析校准标样,并按照9.2或9.3中介绍的步骤进行三次清洗。

9.4.1.2根据厂家操作说明书校准分析仪,以便生成硫浓度曲线。该曲线一般为线性,且系统的性能在使用的过程中应每天至少检查一次(见注4)。注4:如果不会降低精度和准确度,也可以使用其他校准曲线技术。校准的频率可通过使用质量控制图或其他质量保证/质量控制技术进行确定。9.4.2单点校准的步骤如下:

9.4.2.1采用一个标准物质(见5.4),其总硫含量接近于待测样品的总硫含量(最大偏差为士25%)。9.4.2.2按照仪器制造商的操作指南,通过不注入标准物质的操作,建立仪器的零点(仪器的空白)。9.4.2.3按11.2计算校准系数K。9.5按第9.2或9.3步骤之一对被测样品进行测量。9.6检查燃烧管和其他流动通道的元件,以确认试验样品被完全氧化。9.7清洗和重新校准:根据厂家操作说明书清洗出现焦油或者烟灰的部件。完成清洁或者调整后,需要重新安装并检查仪器的泄漏情况。对被测样品进行重新分析之前要需重复进行仪器的校准步骤。9.8为了获得一个结果,每个试验样品要测试三次,并计算出检测器的平均响应值。9.9在样品测试的温度条件下,将进样体积换算到标准参比条件下,采用GB/T11062计算标准参比条件下的样品的密度(见注5)。注5:如果不影响精度和准确度,只要样品基质组分已知,则可以使用其他技术获得样品的密度。10操作步骤

10.1根据第7章描述的方法获取试验样品。通常测试样品中的硫浓度比校准过程中使用的最高标准样品浓度要低,比最低标准样品的浓度要高。10.2按9.2描述的步骤之一对被测样品进行测量。10.3检查燃烧管和其他流动通道的元件,以确认试验样品被完全氧化。一旦观察到焦油或者烟灰,则应降低注入样品到燃烧炉的流量或减小样品进样量,或同时采用这两种手段。10.4清洗和重新校准:根据厂家说明书清洗出现焦油或者烟灰的部件。完成清洁或者调整后,需要重新安装并检查仪器的泄漏情况。对被测样品进行重新分析之前要需重复进行仪器的校准步骤。5

GB/T11060.8--2012

10.5为了获得一个结果,每个试验样品要测试三次,符合分析重复性规定,并计算出检测器的平均响应值。

10.6用GB/T11062试验方法或其他与之相当的试验方法测量计算所需要的密度值(注6)。注6:如果不影响精度和准确度,只要样品基质组分已知,则可以使用其他方法计算样品的密度11计算

11.1对于具有内部自校准的分析仪,可以使用式(1)计算试验样品中的总硫含量S.(以mg/kg计)。SaGxd

式中:

G-被测样品中检测出的硫含量,单位为毫克每千克(mg/kg);d。

标准混合物的密度,单位为克每亳升(g/mL);样品的密度,单位为克每毫升(g/mL)。11.2对于采用单点法校准的分析仪,按以下步骤计算:a)校准系数

按式(2)和式(3)计算。

V。xSo.v

式中:

质量校准系数;

按质量注入标准物质的响应值,以响应值读数为单位;注入的标准物质的质量,单位为毫克(mg);注人的标准物质的总硫含量,单位为毫克每千克(mg/kg);体积校准系数;

按体积注入标准物质的响应值,以响应值读数为单位;注人的标准物质的体积,mL或μL(液体);注人的标准物质的总硫含量,mg/m或ng/μL(液体)。(1)

(2)

(3)

校准系数应是按每日的校准来确定的。计算校准系数的平均值,并检查标准物质的偏差是否在允许的范围内。

b)进样体积的换算

样品在101.325kPa,20℃下的体积V。用式(4)计算:293.15×V×P

101.325×T

式中:bzxZ.net

注人样品的体积,单位为毫升(mL);注人样品的压力,单位为千帕(kPa);注人样品的温度,单位为热力学温度(K)。样品中的总硫浓度的计算

rKAoNirKAca

-(4)

用式(5)和式(6)计算样品中的总硫浓度:S.

式中:

样品中以质量分数表示的总硫含量,单位为毫克每千克(mg/kg);S

A。一按质量注人样品时,样品的响应,以响应值读数为单位;m

一注入样品的质量,单位为毫克(mg));Sy

一样品中以体积分数表示的总硫含量,单位为毫克每立方米(mg/m);Av一一按体积注人样品时,样品的响应,以响应值读数为单位。12质量控制

GB/T11060.8—2012

-(5)

·(6)

12.1在每次校准后,以及此后每日使用中,至少每日应分析一个质量控制样品(见5.5)以确认仪器或测试过程的性能。

如果测试设备已经明确了质量控制/质量保证的条款,则在确认测试结果的可靠性时使用这些标准。

12.1.2如果测试设备没有明确的质量控制/质量保证的条款,可采用附录A作为质量控制/质量保证的体系。

13精密度

13.1下列的精密度与偏差数据是通过一个实验室室间试验研究获得的,其中包括在正丁烷,异丁烷和丙烷/丙烯混合物中的多个样品。13.2重复性:同一操作者使用同一仪器在恒定的操作条件下,对相同的样品进行测试,在95%的置信水平下,两个试验结果之间的差异不应超过式(7)的计算结果。r-0.1152X

式中:

一重复性;

X—为两次测定结果的平均值。

...(7)

13.3再现性:由不同操作者在不同实验室中对相同的样品进行测试,在95%的置信水平下,两个单个和独立的结果之间的差异不应超过式(8)的计算结果。R-0.3130X

式中:

再现性;

X-为两次测定结果的平均值。

13.4对于实验结果X,以绝对值表示,其估算的精密度示例见表4和表5。(8)

GB/T11060.8—2012

总硫浓度/(mg/kg)

总硫浓度/(mg/m)

表4以质量分数表示的重复性和再现性R重复性=/(mg/kg)

以质量浓度表示的重复性和再现性R重复性+/(mg/m)

注:天然气在101.325kPa,20℃标准参比条件下的密度按0.69kg/m2进行估算8o

YYKAoNiKAca

再现性R/(mg/kg)

再现性R/(mg/m)

A.1质量控制

附录A

(资料性附录)

质量控制与安全因素

A.1.1通过分析一个或多个质量控制样品确定仪器或者测量过程的性能。GB/T11060.8—2012

A1.2在监控测量过程之前,试验方法的使用者需要确定质量控制样品的平均值和控制范围。A.1.3通过记录质量控制结果并通过对控制图表或其他与之相当的统计技术进行分析来确定对总体测试过程的统计控制状态。调查任何一个失控的数据以寻查其产生的原因。这种调查的结果可能(但不一定)导致对仪器的重新校准。注:如果测试方法中缺少具体的要求,A,1.4提供了质量控制测试频率的指南。A,1.4质量控制测试的频率取决于被测试样品质量的重要程度、测试过程显示的稳定性和客户的要求。通常,每个工作日的常规样品分析过程中,应采用质量控制样品进行一次分析。如果需要对大量的样品进行常规分析,则质量控频率应提高。但是,如果有证据表明测试是在统计控制下进行的,则质量控制的测试频率可以降低。质量控制样品的测试精密度应定期进行检查,以确保数据的质量。A.1.5如果可能,建议将定期测试的质量控制样品的类型能代表日常所检测的样品。在计划使用的时间段内,应可提供充足的质量控制样品材料,并在预期的储存条件下该样品必须保持均匀和稳定。A.2操作提示和安全因素的考虑

A.2.1在注人样品之前,应根据仪器制造商的操作指南将装置完全稳定并准备好,以便进行分析。A.2.2除了在样品分析期间,进样系统的取样阀通常处于取样位置。A.2.3一旦取样阀充满了样品并建立了平衡,可通过将取样阀快速、完全地旋转到进样位置来完成样品的注人。

A.2.4在分析结束之前(仪器已经返回到基线状态,并且积分已经完成)始终将取样阀处于进样位置。A.2.5检测器响应的长短取决于使用的石英燃烧管的类型,载气、样品的进样量或硫的浓度(或进样量和硫的浓度)。典型的反应时间为20s~1min(见图A.1)。A.2.6进样系统载气的流动可被用于控制样品的燃烧和检测特性。如果载气流量过高(大于30mL/min),则可能造成样品的不完全燃烧(形成碳黑)。A.2.7在两次进样之间,应给出允许信号返回到基线所需要的时间。A.2.8分析仪应使用标准的流动条件。见本试验方法的第9章。A.2.9强烈建议在导入样品前使用过滤装置。这样可以极大地延长阀门的使用寿命并防止传输导管出现阻塞。

A,2.10使用低铁或无铁合金和/或经过情性处理的材料,可提高低含量水平硫的分析。使用条带记录仪或软件峰值显示有助于进样系统的安装和正常操作。A.2.111

A.2.12如果标准物质的材料与被分析样品的基体相匹配,则得到的质量分析结果是最理想的。不鼓励(室温条件下)将溶剂作为校准物或样品注人到仪器,因为这样可能会造成样品流动通道部件中出现严重焦化(形成碳黑)的情况,从而产生较差的分析结果。9

GB/T11060.8—2012

信号值

A.3安全考虑

图A.1典型的进样响应曲线

A.3.1要经常性地检查连接样品容器和进样系统的传输导管和接头,这是由于频繁地弯曲、老化或者使用等原因可能会造成泄漏和应力弱化。A3.2要经常性地检查“快速连接”接头和其他样品输送和排放装置,以便发现泄漏,确保正常操作。A.3.3由进样系统放空的废物须远离仪器操作环境和有潜在火源的地方。A.3.4用于维持样品容器中的内容物和保证样品输送的压力-般小于5.1MPa。不应超过进样系统的整体压力水平(额定为6.1MPa)或所使用的样品输送装置的承受能力。A.3.5在取样阀取样阶段,使用低速或者中速的对取样环路进行充填。A.3.6完成取样系统的吹扫后,使回路和排放系统中的压力平衡。对排空到无潜在火源地区样品应采用安全气泡监控装置,这不但可提供直观的确定,而耳还有助于确保注人样品量的均匀稳定。A.3.7取样结束后,建议对样品输送管路在控制下进行放空或将压力卸空。A.3.8分析结束后,将取样阀处于取样位置,可用与进样系统相连接的情性气体清洗管路中的样品残余物。

rkAoNrKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。