JB/T 6442-2013

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB/T 6442-2013 高温、热水清洗机

JB/T6442-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS23.100

备案号:40726—2013

中华人民共和国机械行业标准

JB/T6442—2013

代替JB/T6442-1992

高温、热水清洗机

High temperature, hot water cleaning machine2013-04-25发布

2013-09-01实施

中华人民共和国工业和信息化部发布前言,

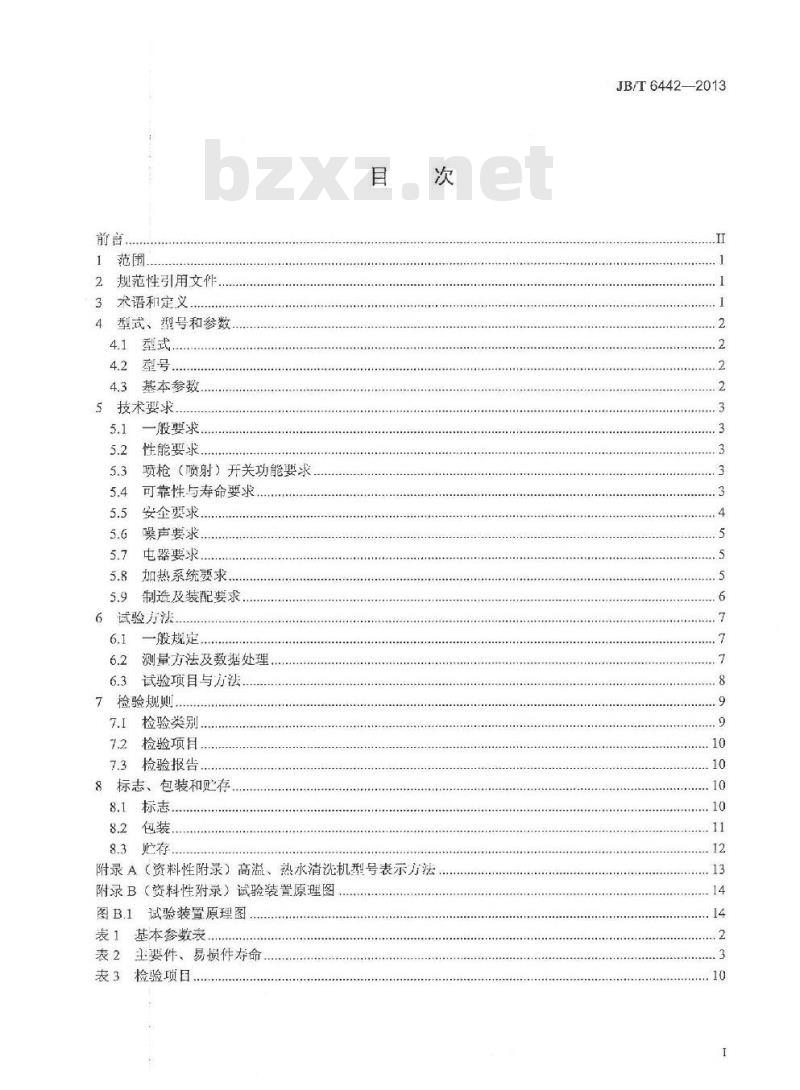

规范性引用文件.

术语和定义,

4型式、型号和参数

4.1型式.

4.2型号..

4.3基本参数

5技术要求

一般要求,

性能要求

喷枪(喷射)开关功能要求

可靠性与寿命要求

安全要求

噪声要求,

电器要求

加热系统要求.

制造及装配要求

6试验方法

一般规定

测量方法及数据处理

6.3试验项目与方法

7检验规则.

7.1检验类别.

7.2检验项目.

7.3检验报告..

8标志、包装和贮存

8.1标志..

8.2包装

8.3贮存

附录A(资料性附录)高溢、热水清洗机型号表示方法附录B(资料性附录)试验装置原理图图B.1试验装置原理图

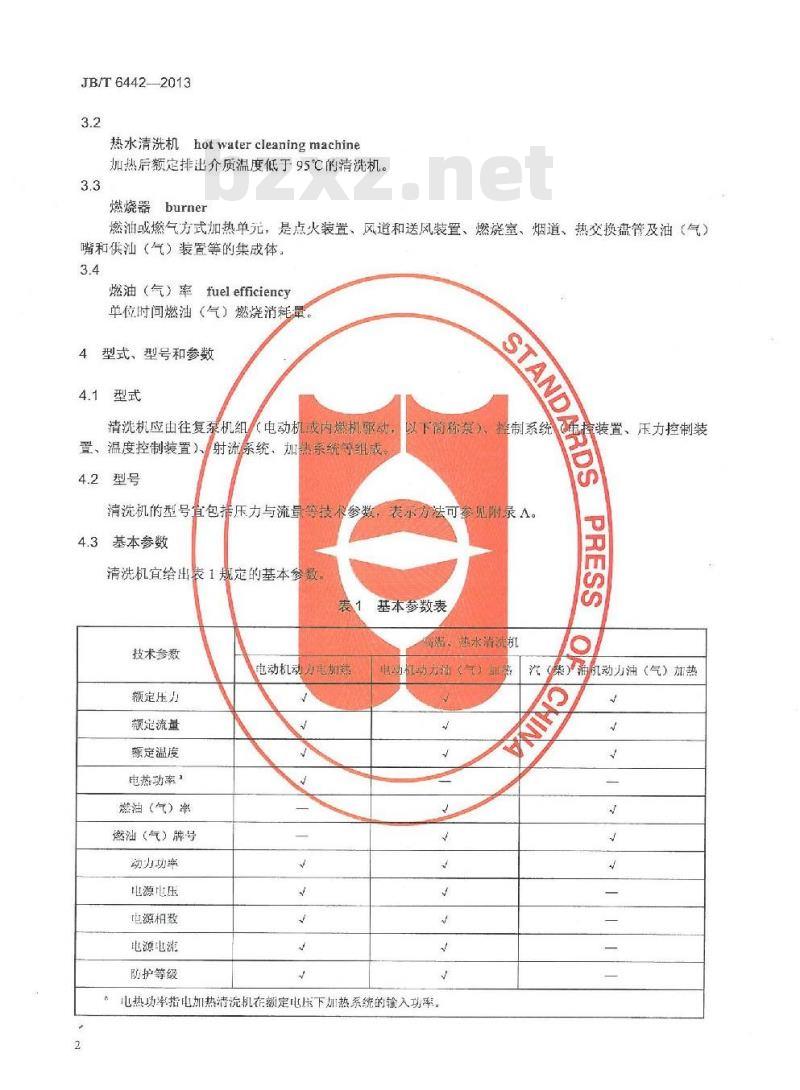

表1基本参数表

表2主要件、易损件寿命

检验项目

JB/T6442—2013

JB/T6442—2013

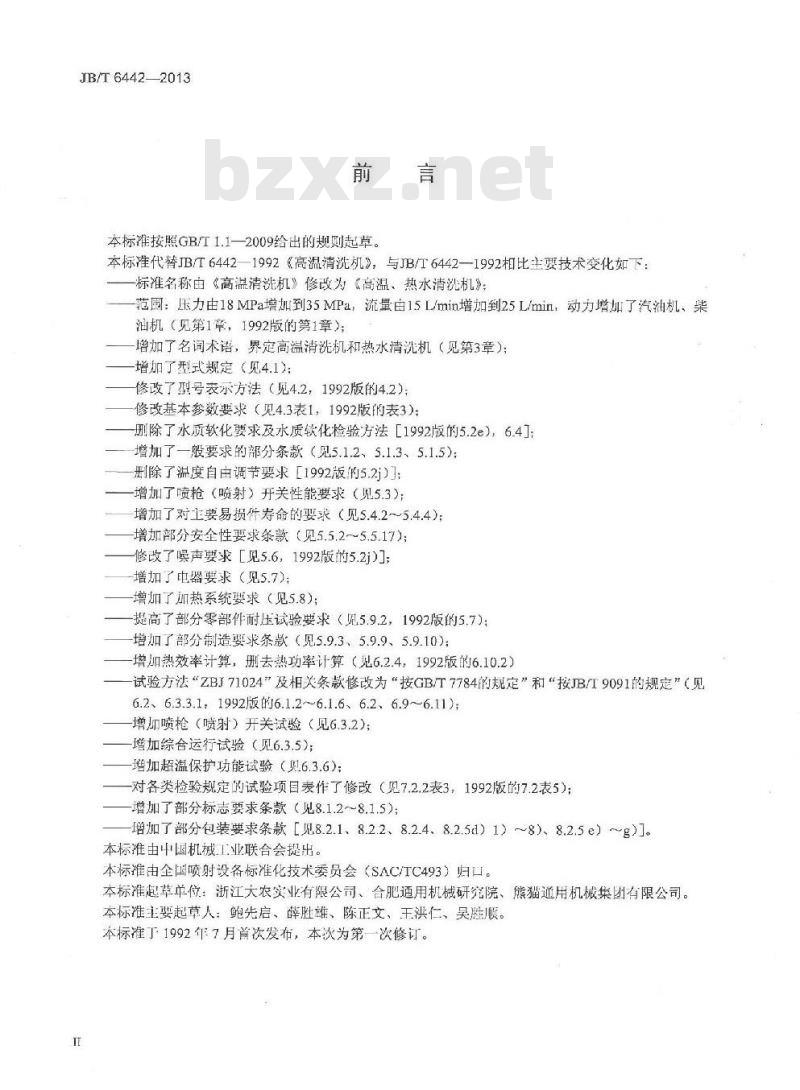

本标准按照GB/T1.1—2009给出的规则起草。本标准代替JB/T6442—1992《高温清洗机》,与JB/T6442—1992相比主要技术变化如下:标准名称由《高温清洗机》修改为《高温、热水清洗机》范围:压力由18MPa增加到35MPa,流量由15L/min增加到25L/min,动力增加了汽油机、柴油机(见第1章,1992版的第1章);增加了名词术语,界定高温清洗机和热水清洗机(见第3章);增加了型式规定(见4.1):

修改了型号表示方法(见4.2,1992版的4.2):修改基本参数要求(见4.3表1,1992版的表3);删除了水质软化要求及水质软化检验方法[1992版的5.2e),6.4];增加了一般要求的部分条款(见5.1.2、5.1.3、5.1.5):册删除了温度自由调节要求[1992版的5.2j】];增加了喷枪(喷射)开关性能要求(见5.3);增加了对上要易损件寿命的要求(见5.4.2~5.4.4);增加部分安全性要求条款(见5.5.2~5.5.17);修改了噪声要求[见5.6,1992版的5.2j]];增加了电器要求(见5.7);

增加了加热系统要求(见5.8):提高了部分零部件耐压试验要求(见5.9.2,1992版的5.7):增加了部分制造要求条款(见5.9.3、5.9.9、5.9.10);增加热效率计算,删去热功率计算(见6.2.4,1992版的6.10.2)试验方法“ZBJ71024”及相关条款修改为“按GB/T7784的规定”和“按JB/T9091的规定”(见6.2、6.3.3.1,1992版的6.1.2~6.1.6、6.2、6.9~6.11);-增加喷枪(喷射)开关试验(见6.3.2);-增加综合运行试验(见6.3.5);增加超温保护功能试验(见6.3.6);对各类检验规定的试验项目表作了修改(见7.2.2表3,1992版的7.2表5);增加了部分标志要求条款(见8.1.2~8.1.5);增加了部分包装要求条款【见8.2.1、8.2.2、8.2.4、8.2.5d)1)~8)、8.2.5e)~g)]本标准由中国机械工业联合会提出。本标准由全国喷射设备标准化技术委员会(SAC/TC493)归口。本标准起草单位:浙江大农实业有限公司、合肥用机械研究院、熊猫通用机械集团有限公司。本标准主要起草人:鲍先启、薛胜雄、陈正文、王洪仁、吴胜顺。本标准了1992年7月首次发布,本次为第一次修订。I

1范围

高温、热水清洗机

JB/T64422013

本标准规定了高温,热水清洗机型式、基本参数、技术要求,试验方法、标志、包装和存。本标准适用于额定排出压力不高丁35MPa、额定流量不大于25L/min,工作温度不高于-150℃、工作介质为不含颗粒常温清水或清洗剂与清水的混合液的汽泊机、柴油机及电动机为动力的高温和热水清洗机(以下简称“清洗机\)。2规范性引用文件

下列文件对丁本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用丁本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB150(所有部分)钢制压力容器GB/T191包装储运图示标志

GB/T1173铸造铝合金

GB/T1176

GB/T2829

铸造铜合金技术条件

周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB4208

外壳防护等级(IP代码)

GB/T7784

GB/T7785

GB/T9439

GB/T10111

GB/T13306

GB/T 13384

GB13960.1

GB15739

GB26148

JB/T4198.1

JB/T4297

JB/T9090

JB/T9091

3术语和定义

家用和类似用途电器的安全第1部分:通用要求机动往复泵试验方法

往复泵分类和名调术语

灰铸铁件

随机数的产生及其在产品质量抽样检验中的应用程序标牌

机电产品包装通用技术条件

可移式电动工具的安全第一部分:一般要求小型汽汕机噪声限值

高压水射流清洗作业安全规范

工程机械用柴油机技术条件

泵产品涂漆技术条件

容积泵零部件液压与渗漏试验

微、小型清洗机

GB/T7785界定的以及下列术语和定义适用-于本文件。3.1

高温清洗机hightemperaturecleaningmachine经加热使额定排出介质流度≥95℃的清洗机:1

JB/T64422013

热水清洗机hotwatercleaningmachine加热后额定排出介质温度低于95℃的清洗机。3.3

燃烧器burner

燃油或燃气方式加热单元,是点火装置、风道和送风装置、燃烧室、烟道、热交换盘管及油(气)嘴和供汕(气)装置等的集成体,3.4

燃油(气)率fuelefficiency

单位时间燃油(气)燃烧消耗量4型式、型号和参数

清洗机应由往复泵机组电动机或内燃机驱动置、温度控制装置)、射流系统、加热系统等组成4.2型号

以下简称泵)

控制系统有装置、压力控制装

清洗机的型号置包括压力与流量等技术参数,表示方法可参见附录A。4.3基本参数

清洗机宜给出表1规定的基本参数基本参数表

技术参数

额定压力

额定流量

额定温度

电热功率:

燃油(气)率

燃油(气)牌号

动力功率

电源电压

电源相数

电源电流

防护等级

电动机动力电加热

温湿、热水清洗机

电动机动力池(气工司

(荣)箱肌动力油(气)加热

电热功率指电加热清流机在额定电压下加热系统的输入功率。5技术要求

5.1—般要求

清洗机应按经规定程序批准的图样利技术文件制造。5.1.1

5.1.2清洗机压力应可无级调节以适应不同的清洗任务。清洗机应有关闭加热系统装置(可高压冷水运行)。5.1.3

JB/T64422013

按非连续工作制设计制造的清洗机可连续工作时间不得小于1h,且应在铭牌上特别标明。性能要求

清洗机常温工况下的性能要求按JB/T9091的规定,清洗机额定T况(进水温度25℃)下的排出介质温度为95%~105%的额定温度:5.2.3

电加热器的热效率应大于90%,燃汕(气)加热的热效率应大了75%5.2.4调压装置应能在泵额定排出压力范围内灵敏调压,保证在每一压力级下稳定运行,压力波动不大于5%。

5.2.5温度调节控制器在额定温度范围内应能控制加热状态,温度稳定性应可保持在土5C以内。5.3喷枪(喷射)开关功能要求

开启和关闭喷射动作应到位,动作完成时间应能在0.35内完成。5.3.1

5.3.2开启喷射后,系统应能使清洗机在3s内从轻负荷完全恢复到设定的重负荷状态,即动力机及泵运转稳定,压力上升至调定的压力并稳定,加热单元应恢复至调定加热工况(燃烧器完全启动燃烧、排烟完全恢复到正常状态),排出介质温度稳定。5.3.3关闭喷射后,系统应在0.5s内能使清洗机从重负荷完全恢复到轻负荷状态,泵内压力降至1MPa以下:并且系统应在5s内使动力机或泵转速达到稳定,加热单元停止加热工作(燃烧器完全熄火、残留在燃烧器内的废烟废气应完全排出燃烧器)。5.3.4额定压力下开启和关闭动作≥5000次无敌障。5.4可靠性与寿命要求

清洗机在运行时应符合下列要求:a)各静密封面无泄漏:

b)动密封到漏量:清洗机用泵≤1.1kW的应不超过额定流量的0.15%,其余的应不超过0.10%;c)机组无异常摄动利声响;

d)喷枪开关应启闭灵敏、可靠

e)泵内润滑油温温升应不超过50K,油温温度应不超过85℃。5.4.2清洗机的主要件、易损件的寿命应符合表2的规定。表2主要件、易损件寿命

零件名称

易损件

半要件

密封副

油(气)过滤芯

进、水阅红

溢流阀、安全阀、卸荷阀、喷枪阀柱藥

寿命指标1

≥200

≥800

JB/T6442—2013

经开关枪试验、连续运行试验或综合运行试验后的清洗机应能满足5.2、5.8.3、5.8.4、5.9.9的要5.4.3

经开关枪试验、连续运行试验或综合运行试验后对泵和燃烧器拆解检查,各运动副和相关磨损5.4.4

面磨损量应小于2倍的该尺寸设计公差带宽,如热系统应能满足5.8的要求,5.5安全要求

枪柄温度不高于45℃。

应具有缺水及低水压时的燃烧器断火装置。5.5.2

电动机动力清洗机应设自动延时总停装置,关枪4min内,机器会自动停止运转,直至重新开启水枪。

喷射系统完全打开与完全关闭状态间切换应能在0.3s内完成。05.5.4

工作介质经旁路短循环的清淡机,其泵应配置温控阀,防止作畏度过高。5.5.5

清洗机应设过热保护装置/过热保护装置应在高出额定排出介质温度10C内启动。消声装壹及其他高温部件应有防护罩和必要的防护内燃机的排气、

清洗机的旋转部位和旋转连接

位自防护

电动机过载保护装置应灵敏、

装置和必要们防护标志

清洗机的电源电路中应装有全电极断开接触器

清洗机外充防护等级应不低上GB.4208规定的外壳防扩等级IPX5。5.5.12

用500V维缘电阻表测量,

对地绝缘电阻应不

小了2MQ,并应有可靠

其冷态

的接地装置。

电源电压为1.06倍额金电压)泄痛电流应不在正常负载下

大于0.75m

漏电保护设置在机器漏电时切断新电源以防电击。清洗机应有安全卸荷阀或具他超压保护安全装置安全卸荷阀或其他超压保护安全装置应灵#靠

其动雅压

应为(1.05

25)倍额定压力;

立降至1M

或其他超压保护装置喷射出的介质不应向人和设备方向释放5.5.16燃气加热相关的蒂气瓶、阀门1及管路的安全性能应剂GB150(所有部分5.5.17单手抓握式喷枪沿喷枪杆方向反作用力F应不大小60N:,用公式

F-Feos d

式中:

沿喷嘴方向的反作用力,按公式(2)计算,单位为N:喷嘴与喷枪杆之间的夹角,见图1。F-0.7459-

式中:

-射流流量(可按清洗机额定流量),单位为升每分(L/min):一压力(可按清洗机额定压力),单位为兆情(MPa)。下;从安全卸荷

的要求。

:(2)

5.5.18单手抓握式喷枪以喷枪手柄抓握的中点为转动点,喷枪于柄上在任何方向上的反作用力矩T不应超过10N·m;T按公式(3)计算:T-Fsin aαl

式中:

[一喷嘴与开关之间的距离(见图1),单位为米(m)5.5.19当喷枪反作用力超山60N或力矩超出150N·m时,喷枪应设计成双手持握式4

5.6噪声要求

JB/T6442-—2013

电动机动力清洗机在额定T况下噪声声压级不大丁85dB(A),汽油机或柴汕机为动力的清洗机在额定工况下噪声声压级不高于动力机原有噪声声压级3dB(A)。汽油机噪声应符合GB15739的要求,柴汕机噪声应符合JB/T4198.1的要求。5.7电器要求

5.7.1配套电器应符合GB4706.1的要求。5.7.2电器触头应牢固不易松动,接触点(或面)应采取必要的防护,减少产生火花、烧蚀或生锈现篆出现。

5.7.3电线应被准确定位:不得与其他不向电压的无绝终部位接近,不得接近燃油(气)管路。裸露外部的任何部件都不得带有32V以上电压,需外部供电大于40V的清洗机,应有可靠的5.7.4

接地。

清洗机的电器标志、触电防护、起动性能、电器发热、泄漏电流、潮气防护及电器绝缘性能等5.7.5

应符合GB13960.1的要求。

5.8加热系统要求

燃烧室、烟道和热交换盘管材料熔点不得低于788℃:燃烧器应设有观察窗,方便使用者能观察点火或燃烧情况。5.8.2

燃烧器处于稳定燃烧时,应能使燃汕(气)燃烧完全,不得有黑尘、溢火和呛火现象出现5.8.3

注:熟烧器在开始建立喷油(气)燃烧时或关闭喷油(气)燃烧时,因油雾化效果(喷气密度不均勾)等因素影响,出现烟尘、溢火和呛火属正常现象。5.8.4点火装置规定如下:bZxz.net

a)点火装置应在燃油(气)输入前启动,点火成焰前不得自动关闭点火装置;b)点火装置应能及时准确点火,如燃烧过程中出现突然熄火现象,点火装置应能自动起动;c)在燃烧器结构中,点火装置应尽可能安装在易拆卸部位,方便点火装置的维修或更换:d)点火装置点火电极、高压电缆及点火变压器等与接地金属部件间电器间距应不轻易松动,如存在正常使用的不稳定因素,也应保证点火装置不失灵。5.8.5风道和送风装置规定如下:a)风道和送风装置应能保证燃烧所需空气供给量:b)风道中应设置可调的节风门,可通过节风门调节进入燃烧室的空气量,保障低海拨和高海拔地区的使用要求,制造厂商应在产品出厂时将节风门设在低海拨地区使用的状态,节风门机构应有可靠防松措施;

c)入风口应设置必要的过滤器,过滤装置应能阻止直径12mm以上的异物进入燃烧器。5.8.6燃烧室规定如下:

a)燃烧室应设有引燃室和主燃室:JB/T6442—2013

6)燃烧空应能保障介质加热能力和保障油(气)的充分燃烧。5.8.7烟道规定如下:

a)烟道应通畅:

6)燃烧外露烟道(或烟肉)应采用奥氏体不锈钢材料:c)出烟口应设置在上方,出烟口不得对准任何零部件。5.8.8热交换盘管规定如下:

a)热交换盘管承压性能应满足5.9.2的要求;b)热交换盘管焊接应牢固,不得因热涨冷缩、受压胀缩和工作震动等原因而脱焊。5.8.9供注(气)装置规定如下:a)制造厂家应指定产品所使用的油(气)品种及汕(气)的技术规格,所指定品种的油(气)在市场上能白由采购。

b)喷油(气)嘴应保证燃汕(气)雾化均勾,喷汕(气)嘴使用型号应与喷射燃烧能力相匹配。c)喷汕(气)嘴应安装准确,确保点火顺利:火焰喷射准确均匀,使热交换盘管受热均匀,热交换效率高。

d)燃油泵应能提供稳定的喷油嘴雾化所需的汕压。e)各汕(气)管应连接可靠,油(气)管接头不得出现因震动而造成松脱、渗油(漏气)现象,油(气)管管壁也不得出现因接近熟源、与其他件摩擦而造成破裂、渗油(漏气)现象。、f)油(气)管路中应安装油(气)水分离器及过滤器。在燃烧器正常工作时,供油管路不得吸入空气:

)油(气)通断阀应能及时通断,在阀门断开时,不得有泄漏油(气)现象,在阀门打开时,不得有阻止通油(气)影响燃烧现象。h)燃气加热的清洗机配置的蓄气瓶、燃气阀门及管路等,其安全性能应符合5.5.16,使用应符合相关要求,其配套厂商应具有相关资质,并具有完善的质量控制体系。5.8.10热防护规定如下:

a)加热单元应不能出现对本设备其他零部件、周边其他设施及地板进行烧烤损坏现象:b)在加热单元显眼部分应有热防护标识,警告使用者注意安全。5.9制造及装配要求

5.9.1所有零件应经检验合格后方能装配,外购部件应符合相应产品标准并附有合格证。5.9.2清洗机承压零、部件应进行水压试验;泵体、控制阀承压零部件应具备承受2倍最大工作压力的能力:高压软管应能承受4倍的最大工作压力,加热系统内管路应能承受5倍的最大工作斥力;试验方法及其他要求按JB/T9090的规定。5.9.3热水或蒸汽流经的各类接头、高压软管、喷枪和喷嘴等均应能承受额定工作温度能力。5.9.4清洗机的灰铸铁件应符合GB/T9439的规定,铝铸件应符合GB/T1173的规定,铜铸件应符合GB/T1176[的规定。

5.9.5清洗机的主要零件加工表面不应有裂纹,压痕和影响质量的夹杂物,摩擦面、密封面不应有擦伤、气孔、碰伤和影响质量的其他缺陷。5.9.6清洗机过流部件应选用耐腐蚀材料或作耐腐处理。5.9.7机架铸件、泵阀与阀座、水箱、油箱清理于净后:应按JB/T9090进行煤油渗漏试验。5.9.8装配零部件应清洗干净或采取必要的除尘手段,装配后外露的非加工表面应涂防锈底漆,再涂防锈漆:加工表面应作防锈处理(有色金属和不锈钢除外)。5.9.9各零部件应安装牢围,不得因产品储运、工作报动、正常操作及锈蚀等现象而造成零件松动、脱落或断裂

5.9.10装面涂漆应符合JB/T4297的规定。5.9.11成套供应范围规定如下:a)清洗机-台(包括泵机组、加热系统、喷射系统、电控系统等);b)8m~12m钢丝编织高压管;

c)快换喷嘴;

d)备件不少于1台(套);

e)随机文件(见8.2.5)。

6试验方法

6.1一般规定

JB/T6442-2013

6.1.1清洗机可自成系统进行试验或建立实验装置试验,试验装置的原理图参见附录B。6.1.2试验介质为常温清水。

6.1.3试验介质应经0.125mm以上精度的过滤器过滤,需设有磁性过滤器。6.2测量方法及数据处理

6.2.1流量、压力、温度、噪声、泵速和功率的测量方法,按GB/T7784的规定。6.2.2测量用仪器、仪表精度按GB/T7784的规定。所有测量仪器、仪表应在有效使用期内,并有计量部门或有关部门的鉴定合格证明。6.2.3除热效密外,其余数据处理按GB/T7784的规定。6.2.4热效率计算规定如下:

a)燃油(气)加热

燃油(气)都处在常温(25℃)状态下试验。对于液体燃料,应山经标定过的油箱测量其消耗量,也可用油流量计(精度不低丁0.5级)来确定:对于气体燃料,可用气体流量表(精度不低于1.5级)或标准孔板流量计来确定消耗量。燃汕(气)加热热效率按公式(4)计算:Opc(t2-t)

式中:

热效率,%;

排出水流量,单位为升每分(L/min);水的密度,p=1 kg/L;

水的比热容,C=1kcal/(kg℃);一排出水水温,单位为摄氏度(℃);进水水温,单位为摄氏度(℃):燃油(气)耗量,单位为升每分(L/min);燃汕(气)密度,单位为千克每升(kg/L);燃汕(气)燃烧值,单位为干卡每干克(kcal/kg)。b)电加热

电加热热效率π按公式(5)计算:m=

式中:

60QpC(t-t)

电加热器输入功率,单位为干瓦(kW)。(4)

JB/T6442-2013

6.3试验项目与方法

6.3.1试运行试验

6.3.1.1试验前应检查并确保进水管路、高压管及喷射部件、油路、电路连接正确、可靠,电源已连接并确保已对清洗机供电,燃油已加到足够运行条件并开启相关油阀;将清洗机先置于常温(冷水)运行状态,调压系统调到最低压力处,并开启喷射部件,排空清洗机内的空气。6.3.1.2启动清洗机动力并调节清洗机动力转速。开启喷射部件,在清洗机额定排出压力范围内调节调压阅,使其压力从低到高变化,并观察调压灵敏度。在调压范围内设4个~5个压力点,开关枪(喷射)试验,观察清洗机工作情况,开关次数不少于3次:6.3.1.3额定压力下,开启加热单元并重复开关喷射系统3次,监测电流变化或观察点火燃烧情况。6.3.1.4调节节风门,确保燃烧器满足5.8.3的要求,同时应使节风开启尽可能少,然后锁紧节风门。注:如节风门开启过小会导致烟尘、滋火和呛火现象出现,也会增加燃烧器的积炭,如节风门开启过大,随烟排出的热量会增大,燃烧器内燃烧温度会降低,热效率会降低。6.3.1.5额定压力下,打开喷射系统并持续保持喷射工况,开启加热单元,持续调节加热温度,每隔3min~4min设监测点,监测喷出工作介质温度变化,直到最后3个监测点温度相同且不再有升温现象,或出现限温开关动作而致燃烧停止现象。6.3.1.6额定压力下运行,分别测量相应的流量与介质温度。6.3.2喷枪(喷射)开关试验

6.3.2.1清洗机在6.3.1试运行基础上进行开关枪试验6.3.2.2清洗机调至额定工况:开启喷射,保持喷射时间不少于15s~20s,关闭喷射5s10s,再开启喷射,如此重复。

6.3.2.3监测开启、关闭喷射系统次数及清洗机运行状况6.3.2.4开启、关闭喷射系统次数达到10次后,可关闭加热功能,在额定压力下,开启、关闭喷射系统应能满足5000次无故障。

6.3.3性能试验

清洗机常温T况下的性能试验按IB/T9091的规定。6.3.3.1

常温性能试验后,在额定压力,调节温度至额定温度下,打开加热开关,测量其压力点的温6.3.3.2

度值。

6.3.3.3在额定工况下测量油箱内的燃油(气)耗量,测量时间5min~10min,该测量值即为最大耗汕(气)量。

6.3.4连续运行试验

6.3.4.1连续运行试验应在额定工况下进行。6.3.4.2清洗机连续运行试验额定1况下累计运行时问不少」200h。6.3.4.3试验过程中,当泵的排出压力下降到其初始排出压力的85%时,则判定该试验项目无效。6.3.4.4试验过程中,燃汕喷射器应灵敏喷油、点火。6.3.4.5试验过程允许停机,对连续运行工作制清洗机,连续运行时问段人于8h的次数不低下3次,连续运行时问段大于24h的次数不低于1次(在试验过程中需添加燃料而停机的除外,停机时问仅为添加燃料操作时间),停机时间应扣除。6.3.4.6试验过程允许对清洗机进行调节,允许对机油进行更换。6.3.4.7试验过程中应有专人值守并监测记录各技术参数变化,至少2h记录一次数据。8

6.3.5综合运行试验

JB/T6442—2013

6.3.5.1综合运行试验按开关枪(喷射)试验方法,加长开启喷射后保持时间,每次喷射保持时问不小于4min,在关枪后,系统运行处于稳定状态后才可重新开枪喷射,但关枪保持时间不得大于30s。6.3.5.2综合运行试验过程中喷射累计时问应不小于100h。6.3.6超温保护功能试验

起动清洗机,打开高温(热水)开关,调低清洗机工作压力(该压力能使燃烧器正常燃烧),减少流过燃烧器的介质流量,监测有无使燃烧器想火现象开测量介质温度安全阔试验

安全阀应在泵单独运行的情况不试验,即逐渐关闭排出管路阔提高排出压力至安全阀开启压力,AND

此时安全阀应灵敏动作试验应不少于3次,合格后应加铅封。6.3.8噪声测量

6.3.8.1在清洗机的额定工况下按GBT7784的规走测量其噪声个噪声源。

测量味善时

滤点旺喷枪侧面110

6.3.8.2分别以录组利喷枪为中心喷枪侧各测一

6.3.8.3分别计算泵机组与喷枪的对数恶均声压级,以高值作为被测值。7检验规则

7.1检验类别

出厂检验

每台清洗机进行出厂检验

型式检验

应出制造

7.1.2.1有下列情况之一,应做型式检验!&)新产品肯制样机应进行型式检验;喷枪与泵组应在同

技术检验部门检套合格,并附①品合格证方可出厂。

b)派生系列产品,

不许只对系列基型产品进行型式检验,基型产品是该系列中功率、流量、压力最大的产品,其检验结果应能代表该系列中全部产品的考核c)转厂产品应进行型式检验:

d)产品在设计、工艺和材料有重大变化时,应进行型式检验:c)产品停产3年以上再次生产时:f)连续生产的产品应至少每5年进行一次;g)国家质量监督机构提出进行型式检验要求时。7.1.2.2系列新产品只对该系列的基本样机进行型式检验;检验合格后,比该样机功率小、排出压力低的新产品样机可不做型式检验。7.1.2.3批量产品型式检验的抽样按7.1.3的规定。7.1.3抽样检验

抽样检验规定如下:

a)清洗机应成批提交验收,每批清洗机应由同一段生产时问、同、生产地点、同一批生产人员采9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:40726—2013

中华人民共和国机械行业标准

JB/T6442—2013

代替JB/T6442-1992

高温、热水清洗机

High temperature, hot water cleaning machine2013-04-25发布

2013-09-01实施

中华人民共和国工业和信息化部发布前言,

规范性引用文件.

术语和定义,

4型式、型号和参数

4.1型式.

4.2型号..

4.3基本参数

5技术要求

一般要求,

性能要求

喷枪(喷射)开关功能要求

可靠性与寿命要求

安全要求

噪声要求,

电器要求

加热系统要求.

制造及装配要求

6试验方法

一般规定

测量方法及数据处理

6.3试验项目与方法

7检验规则.

7.1检验类别.

7.2检验项目.

7.3检验报告..

8标志、包装和贮存

8.1标志..

8.2包装

8.3贮存

附录A(资料性附录)高溢、热水清洗机型号表示方法附录B(资料性附录)试验装置原理图图B.1试验装置原理图

表1基本参数表

表2主要件、易损件寿命

检验项目

JB/T6442—2013

JB/T6442—2013

本标准按照GB/T1.1—2009给出的规则起草。本标准代替JB/T6442—1992《高温清洗机》,与JB/T6442—1992相比主要技术变化如下:标准名称由《高温清洗机》修改为《高温、热水清洗机》范围:压力由18MPa增加到35MPa,流量由15L/min增加到25L/min,动力增加了汽油机、柴油机(见第1章,1992版的第1章);增加了名词术语,界定高温清洗机和热水清洗机(见第3章);增加了型式规定(见4.1):

修改了型号表示方法(见4.2,1992版的4.2):修改基本参数要求(见4.3表1,1992版的表3);删除了水质软化要求及水质软化检验方法[1992版的5.2e),6.4];增加了一般要求的部分条款(见5.1.2、5.1.3、5.1.5):册删除了温度自由调节要求[1992版的5.2j】];增加了喷枪(喷射)开关性能要求(见5.3);增加了对上要易损件寿命的要求(见5.4.2~5.4.4);增加部分安全性要求条款(见5.5.2~5.5.17);修改了噪声要求[见5.6,1992版的5.2j]];增加了电器要求(见5.7);

增加了加热系统要求(见5.8):提高了部分零部件耐压试验要求(见5.9.2,1992版的5.7):增加了部分制造要求条款(见5.9.3、5.9.9、5.9.10);增加热效率计算,删去热功率计算(见6.2.4,1992版的6.10.2)试验方法“ZBJ71024”及相关条款修改为“按GB/T7784的规定”和“按JB/T9091的规定”(见6.2、6.3.3.1,1992版的6.1.2~6.1.6、6.2、6.9~6.11);-增加喷枪(喷射)开关试验(见6.3.2);-增加综合运行试验(见6.3.5);增加超温保护功能试验(见6.3.6);对各类检验规定的试验项目表作了修改(见7.2.2表3,1992版的7.2表5);增加了部分标志要求条款(见8.1.2~8.1.5);增加了部分包装要求条款【见8.2.1、8.2.2、8.2.4、8.2.5d)1)~8)、8.2.5e)~g)]本标准由中国机械工业联合会提出。本标准由全国喷射设备标准化技术委员会(SAC/TC493)归口。本标准起草单位:浙江大农实业有限公司、合肥用机械研究院、熊猫通用机械集团有限公司。本标准主要起草人:鲍先启、薛胜雄、陈正文、王洪仁、吴胜顺。本标准了1992年7月首次发布,本次为第一次修订。I

1范围

高温、热水清洗机

JB/T64422013

本标准规定了高温,热水清洗机型式、基本参数、技术要求,试验方法、标志、包装和存。本标准适用于额定排出压力不高丁35MPa、额定流量不大于25L/min,工作温度不高于-150℃、工作介质为不含颗粒常温清水或清洗剂与清水的混合液的汽泊机、柴油机及电动机为动力的高温和热水清洗机(以下简称“清洗机\)。2规范性引用文件

下列文件对丁本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用丁本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB150(所有部分)钢制压力容器GB/T191包装储运图示标志

GB/T1173铸造铝合金

GB/T1176

GB/T2829

铸造铜合金技术条件

周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB4208

外壳防护等级(IP代码)

GB/T7784

GB/T7785

GB/T9439

GB/T10111

GB/T13306

GB/T 13384

GB13960.1

GB15739

GB26148

JB/T4198.1

JB/T4297

JB/T9090

JB/T9091

3术语和定义

家用和类似用途电器的安全第1部分:通用要求机动往复泵试验方法

往复泵分类和名调术语

灰铸铁件

随机数的产生及其在产品质量抽样检验中的应用程序标牌

机电产品包装通用技术条件

可移式电动工具的安全第一部分:一般要求小型汽汕机噪声限值

高压水射流清洗作业安全规范

工程机械用柴油机技术条件

泵产品涂漆技术条件

容积泵零部件液压与渗漏试验

微、小型清洗机

GB/T7785界定的以及下列术语和定义适用-于本文件。3.1

高温清洗机hightemperaturecleaningmachine经加热使额定排出介质流度≥95℃的清洗机:1

JB/T64422013

热水清洗机hotwatercleaningmachine加热后额定排出介质温度低于95℃的清洗机。3.3

燃烧器burner

燃油或燃气方式加热单元,是点火装置、风道和送风装置、燃烧室、烟道、热交换盘管及油(气)嘴和供汕(气)装置等的集成体,3.4

燃油(气)率fuelefficiency

单位时间燃油(气)燃烧消耗量4型式、型号和参数

清洗机应由往复泵机组电动机或内燃机驱动置、温度控制装置)、射流系统、加热系统等组成4.2型号

以下简称泵)

控制系统有装置、压力控制装

清洗机的型号置包括压力与流量等技术参数,表示方法可参见附录A。4.3基本参数

清洗机宜给出表1规定的基本参数基本参数表

技术参数

额定压力

额定流量

额定温度

电热功率:

燃油(气)率

燃油(气)牌号

动力功率

电源电压

电源相数

电源电流

防护等级

电动机动力电加热

温湿、热水清洗机

电动机动力池(气工司

(荣)箱肌动力油(气)加热

电热功率指电加热清流机在额定电压下加热系统的输入功率。5技术要求

5.1—般要求

清洗机应按经规定程序批准的图样利技术文件制造。5.1.1

5.1.2清洗机压力应可无级调节以适应不同的清洗任务。清洗机应有关闭加热系统装置(可高压冷水运行)。5.1.3

JB/T64422013

按非连续工作制设计制造的清洗机可连续工作时间不得小于1h,且应在铭牌上特别标明。性能要求

清洗机常温工况下的性能要求按JB/T9091的规定,清洗机额定T况(进水温度25℃)下的排出介质温度为95%~105%的额定温度:5.2.3

电加热器的热效率应大于90%,燃汕(气)加热的热效率应大了75%5.2.4调压装置应能在泵额定排出压力范围内灵敏调压,保证在每一压力级下稳定运行,压力波动不大于5%。

5.2.5温度调节控制器在额定温度范围内应能控制加热状态,温度稳定性应可保持在土5C以内。5.3喷枪(喷射)开关功能要求

开启和关闭喷射动作应到位,动作完成时间应能在0.35内完成。5.3.1

5.3.2开启喷射后,系统应能使清洗机在3s内从轻负荷完全恢复到设定的重负荷状态,即动力机及泵运转稳定,压力上升至调定的压力并稳定,加热单元应恢复至调定加热工况(燃烧器完全启动燃烧、排烟完全恢复到正常状态),排出介质温度稳定。5.3.3关闭喷射后,系统应在0.5s内能使清洗机从重负荷完全恢复到轻负荷状态,泵内压力降至1MPa以下:并且系统应在5s内使动力机或泵转速达到稳定,加热单元停止加热工作(燃烧器完全熄火、残留在燃烧器内的废烟废气应完全排出燃烧器)。5.3.4额定压力下开启和关闭动作≥5000次无敌障。5.4可靠性与寿命要求

清洗机在运行时应符合下列要求:a)各静密封面无泄漏:

b)动密封到漏量:清洗机用泵≤1.1kW的应不超过额定流量的0.15%,其余的应不超过0.10%;c)机组无异常摄动利声响;

d)喷枪开关应启闭灵敏、可靠

e)泵内润滑油温温升应不超过50K,油温温度应不超过85℃。5.4.2清洗机的主要件、易损件的寿命应符合表2的规定。表2主要件、易损件寿命

零件名称

易损件

半要件

密封副

油(气)过滤芯

进、水阅红

溢流阀、安全阀、卸荷阀、喷枪阀柱藥

寿命指标1

≥200

≥800

JB/T6442—2013

经开关枪试验、连续运行试验或综合运行试验后的清洗机应能满足5.2、5.8.3、5.8.4、5.9.9的要5.4.3

经开关枪试验、连续运行试验或综合运行试验后对泵和燃烧器拆解检查,各运动副和相关磨损5.4.4

面磨损量应小于2倍的该尺寸设计公差带宽,如热系统应能满足5.8的要求,5.5安全要求

枪柄温度不高于45℃。

应具有缺水及低水压时的燃烧器断火装置。5.5.2

电动机动力清洗机应设自动延时总停装置,关枪4min内,机器会自动停止运转,直至重新开启水枪。

喷射系统完全打开与完全关闭状态间切换应能在0.3s内完成。05.5.4

工作介质经旁路短循环的清淡机,其泵应配置温控阀,防止作畏度过高。5.5.5

清洗机应设过热保护装置/过热保护装置应在高出额定排出介质温度10C内启动。消声装壹及其他高温部件应有防护罩和必要的防护内燃机的排气、

清洗机的旋转部位和旋转连接

位自防护

电动机过载保护装置应灵敏、

装置和必要们防护标志

清洗机的电源电路中应装有全电极断开接触器

清洗机外充防护等级应不低上GB.4208规定的外壳防扩等级IPX5。5.5.12

用500V维缘电阻表测量,

对地绝缘电阻应不

小了2MQ,并应有可靠

其冷态

的接地装置。

电源电压为1.06倍额金电压)泄痛电流应不在正常负载下

大于0.75m

漏电保护设置在机器漏电时切断新电源以防电击。清洗机应有安全卸荷阀或具他超压保护安全装置安全卸荷阀或其他超压保护安全装置应灵#靠

其动雅压

应为(1.05

25)倍额定压力;

立降至1M

或其他超压保护装置喷射出的介质不应向人和设备方向释放5.5.16燃气加热相关的蒂气瓶、阀门1及管路的安全性能应剂GB150(所有部分5.5.17单手抓握式喷枪沿喷枪杆方向反作用力F应不大小60N:,用公式

F-Feos d

式中:

沿喷嘴方向的反作用力,按公式(2)计算,单位为N:喷嘴与喷枪杆之间的夹角,见图1。F-0.7459-

式中:

-射流流量(可按清洗机额定流量),单位为升每分(L/min):一压力(可按清洗机额定压力),单位为兆情(MPa)。下;从安全卸荷

的要求。

:(2)

5.5.18单手抓握式喷枪以喷枪手柄抓握的中点为转动点,喷枪于柄上在任何方向上的反作用力矩T不应超过10N·m;T按公式(3)计算:T-Fsin aαl

式中:

[一喷嘴与开关之间的距离(见图1),单位为米(m)5.5.19当喷枪反作用力超山60N或力矩超出150N·m时,喷枪应设计成双手持握式4

5.6噪声要求

JB/T6442-—2013

电动机动力清洗机在额定T况下噪声声压级不大丁85dB(A),汽油机或柴汕机为动力的清洗机在额定工况下噪声声压级不高于动力机原有噪声声压级3dB(A)。汽油机噪声应符合GB15739的要求,柴汕机噪声应符合JB/T4198.1的要求。5.7电器要求

5.7.1配套电器应符合GB4706.1的要求。5.7.2电器触头应牢固不易松动,接触点(或面)应采取必要的防护,减少产生火花、烧蚀或生锈现篆出现。

5.7.3电线应被准确定位:不得与其他不向电压的无绝终部位接近,不得接近燃油(气)管路。裸露外部的任何部件都不得带有32V以上电压,需外部供电大于40V的清洗机,应有可靠的5.7.4

接地。

清洗机的电器标志、触电防护、起动性能、电器发热、泄漏电流、潮气防护及电器绝缘性能等5.7.5

应符合GB13960.1的要求。

5.8加热系统要求

燃烧室、烟道和热交换盘管材料熔点不得低于788℃:燃烧器应设有观察窗,方便使用者能观察点火或燃烧情况。5.8.2

燃烧器处于稳定燃烧时,应能使燃汕(气)燃烧完全,不得有黑尘、溢火和呛火现象出现5.8.3

注:熟烧器在开始建立喷油(气)燃烧时或关闭喷油(气)燃烧时,因油雾化效果(喷气密度不均勾)等因素影响,出现烟尘、溢火和呛火属正常现象。5.8.4点火装置规定如下:bZxz.net

a)点火装置应在燃油(气)输入前启动,点火成焰前不得自动关闭点火装置;b)点火装置应能及时准确点火,如燃烧过程中出现突然熄火现象,点火装置应能自动起动;c)在燃烧器结构中,点火装置应尽可能安装在易拆卸部位,方便点火装置的维修或更换:d)点火装置点火电极、高压电缆及点火变压器等与接地金属部件间电器间距应不轻易松动,如存在正常使用的不稳定因素,也应保证点火装置不失灵。5.8.5风道和送风装置规定如下:a)风道和送风装置应能保证燃烧所需空气供给量:b)风道中应设置可调的节风门,可通过节风门调节进入燃烧室的空气量,保障低海拨和高海拔地区的使用要求,制造厂商应在产品出厂时将节风门设在低海拨地区使用的状态,节风门机构应有可靠防松措施;

c)入风口应设置必要的过滤器,过滤装置应能阻止直径12mm以上的异物进入燃烧器。5.8.6燃烧室规定如下:

a)燃烧室应设有引燃室和主燃室:JB/T6442—2013

6)燃烧空应能保障介质加热能力和保障油(气)的充分燃烧。5.8.7烟道规定如下:

a)烟道应通畅:

6)燃烧外露烟道(或烟肉)应采用奥氏体不锈钢材料:c)出烟口应设置在上方,出烟口不得对准任何零部件。5.8.8热交换盘管规定如下:

a)热交换盘管承压性能应满足5.9.2的要求;b)热交换盘管焊接应牢固,不得因热涨冷缩、受压胀缩和工作震动等原因而脱焊。5.8.9供注(气)装置规定如下:a)制造厂家应指定产品所使用的油(气)品种及汕(气)的技术规格,所指定品种的油(气)在市场上能白由采购。

b)喷油(气)嘴应保证燃汕(气)雾化均勾,喷汕(气)嘴使用型号应与喷射燃烧能力相匹配。c)喷汕(气)嘴应安装准确,确保点火顺利:火焰喷射准确均匀,使热交换盘管受热均匀,热交换效率高。

d)燃油泵应能提供稳定的喷油嘴雾化所需的汕压。e)各汕(气)管应连接可靠,油(气)管接头不得出现因震动而造成松脱、渗油(漏气)现象,油(气)管管壁也不得出现因接近熟源、与其他件摩擦而造成破裂、渗油(漏气)现象。、f)油(气)管路中应安装油(气)水分离器及过滤器。在燃烧器正常工作时,供油管路不得吸入空气:

)油(气)通断阀应能及时通断,在阀门断开时,不得有泄漏油(气)现象,在阀门打开时,不得有阻止通油(气)影响燃烧现象。h)燃气加热的清洗机配置的蓄气瓶、燃气阀门及管路等,其安全性能应符合5.5.16,使用应符合相关要求,其配套厂商应具有相关资质,并具有完善的质量控制体系。5.8.10热防护规定如下:

a)加热单元应不能出现对本设备其他零部件、周边其他设施及地板进行烧烤损坏现象:b)在加热单元显眼部分应有热防护标识,警告使用者注意安全。5.9制造及装配要求

5.9.1所有零件应经检验合格后方能装配,外购部件应符合相应产品标准并附有合格证。5.9.2清洗机承压零、部件应进行水压试验;泵体、控制阀承压零部件应具备承受2倍最大工作压力的能力:高压软管应能承受4倍的最大工作压力,加热系统内管路应能承受5倍的最大工作斥力;试验方法及其他要求按JB/T9090的规定。5.9.3热水或蒸汽流经的各类接头、高压软管、喷枪和喷嘴等均应能承受额定工作温度能力。5.9.4清洗机的灰铸铁件应符合GB/T9439的规定,铝铸件应符合GB/T1173的规定,铜铸件应符合GB/T1176[的规定。

5.9.5清洗机的主要零件加工表面不应有裂纹,压痕和影响质量的夹杂物,摩擦面、密封面不应有擦伤、气孔、碰伤和影响质量的其他缺陷。5.9.6清洗机过流部件应选用耐腐蚀材料或作耐腐处理。5.9.7机架铸件、泵阀与阀座、水箱、油箱清理于净后:应按JB/T9090进行煤油渗漏试验。5.9.8装配零部件应清洗干净或采取必要的除尘手段,装配后外露的非加工表面应涂防锈底漆,再涂防锈漆:加工表面应作防锈处理(有色金属和不锈钢除外)。5.9.9各零部件应安装牢围,不得因产品储运、工作报动、正常操作及锈蚀等现象而造成零件松动、脱落或断裂

5.9.10装面涂漆应符合JB/T4297的规定。5.9.11成套供应范围规定如下:a)清洗机-台(包括泵机组、加热系统、喷射系统、电控系统等);b)8m~12m钢丝编织高压管;

c)快换喷嘴;

d)备件不少于1台(套);

e)随机文件(见8.2.5)。

6试验方法

6.1一般规定

JB/T6442-2013

6.1.1清洗机可自成系统进行试验或建立实验装置试验,试验装置的原理图参见附录B。6.1.2试验介质为常温清水。

6.1.3试验介质应经0.125mm以上精度的过滤器过滤,需设有磁性过滤器。6.2测量方法及数据处理

6.2.1流量、压力、温度、噪声、泵速和功率的测量方法,按GB/T7784的规定。6.2.2测量用仪器、仪表精度按GB/T7784的规定。所有测量仪器、仪表应在有效使用期内,并有计量部门或有关部门的鉴定合格证明。6.2.3除热效密外,其余数据处理按GB/T7784的规定。6.2.4热效率计算规定如下:

a)燃油(气)加热

燃油(气)都处在常温(25℃)状态下试验。对于液体燃料,应山经标定过的油箱测量其消耗量,也可用油流量计(精度不低丁0.5级)来确定:对于气体燃料,可用气体流量表(精度不低于1.5级)或标准孔板流量计来确定消耗量。燃汕(气)加热热效率按公式(4)计算:Opc(t2-t)

式中:

热效率,%;

排出水流量,单位为升每分(L/min);水的密度,p=1 kg/L;

水的比热容,C=1kcal/(kg℃);一排出水水温,单位为摄氏度(℃);进水水温,单位为摄氏度(℃):燃油(气)耗量,单位为升每分(L/min);燃汕(气)密度,单位为千克每升(kg/L);燃汕(气)燃烧值,单位为干卡每干克(kcal/kg)。b)电加热

电加热热效率π按公式(5)计算:m=

式中:

60QpC(t-t)

电加热器输入功率,单位为干瓦(kW)。(4)

JB/T6442-2013

6.3试验项目与方法

6.3.1试运行试验

6.3.1.1试验前应检查并确保进水管路、高压管及喷射部件、油路、电路连接正确、可靠,电源已连接并确保已对清洗机供电,燃油已加到足够运行条件并开启相关油阀;将清洗机先置于常温(冷水)运行状态,调压系统调到最低压力处,并开启喷射部件,排空清洗机内的空气。6.3.1.2启动清洗机动力并调节清洗机动力转速。开启喷射部件,在清洗机额定排出压力范围内调节调压阅,使其压力从低到高变化,并观察调压灵敏度。在调压范围内设4个~5个压力点,开关枪(喷射)试验,观察清洗机工作情况,开关次数不少于3次:6.3.1.3额定压力下,开启加热单元并重复开关喷射系统3次,监测电流变化或观察点火燃烧情况。6.3.1.4调节节风门,确保燃烧器满足5.8.3的要求,同时应使节风开启尽可能少,然后锁紧节风门。注:如节风门开启过小会导致烟尘、滋火和呛火现象出现,也会增加燃烧器的积炭,如节风门开启过大,随烟排出的热量会增大,燃烧器内燃烧温度会降低,热效率会降低。6.3.1.5额定压力下,打开喷射系统并持续保持喷射工况,开启加热单元,持续调节加热温度,每隔3min~4min设监测点,监测喷出工作介质温度变化,直到最后3个监测点温度相同且不再有升温现象,或出现限温开关动作而致燃烧停止现象。6.3.1.6额定压力下运行,分别测量相应的流量与介质温度。6.3.2喷枪(喷射)开关试验

6.3.2.1清洗机在6.3.1试运行基础上进行开关枪试验6.3.2.2清洗机调至额定工况:开启喷射,保持喷射时间不少于15s~20s,关闭喷射5s10s,再开启喷射,如此重复。

6.3.2.3监测开启、关闭喷射系统次数及清洗机运行状况6.3.2.4开启、关闭喷射系统次数达到10次后,可关闭加热功能,在额定压力下,开启、关闭喷射系统应能满足5000次无故障。

6.3.3性能试验

清洗机常温T况下的性能试验按IB/T9091的规定。6.3.3.1

常温性能试验后,在额定压力,调节温度至额定温度下,打开加热开关,测量其压力点的温6.3.3.2

度值。

6.3.3.3在额定工况下测量油箱内的燃油(气)耗量,测量时间5min~10min,该测量值即为最大耗汕(气)量。

6.3.4连续运行试验

6.3.4.1连续运行试验应在额定工况下进行。6.3.4.2清洗机连续运行试验额定1况下累计运行时问不少」200h。6.3.4.3试验过程中,当泵的排出压力下降到其初始排出压力的85%时,则判定该试验项目无效。6.3.4.4试验过程中,燃汕喷射器应灵敏喷油、点火。6.3.4.5试验过程允许停机,对连续运行工作制清洗机,连续运行时问段人于8h的次数不低下3次,连续运行时问段大于24h的次数不低于1次(在试验过程中需添加燃料而停机的除外,停机时问仅为添加燃料操作时间),停机时间应扣除。6.3.4.6试验过程允许对清洗机进行调节,允许对机油进行更换。6.3.4.7试验过程中应有专人值守并监测记录各技术参数变化,至少2h记录一次数据。8

6.3.5综合运行试验

JB/T6442—2013

6.3.5.1综合运行试验按开关枪(喷射)试验方法,加长开启喷射后保持时间,每次喷射保持时问不小于4min,在关枪后,系统运行处于稳定状态后才可重新开枪喷射,但关枪保持时间不得大于30s。6.3.5.2综合运行试验过程中喷射累计时问应不小于100h。6.3.6超温保护功能试验

起动清洗机,打开高温(热水)开关,调低清洗机工作压力(该压力能使燃烧器正常燃烧),减少流过燃烧器的介质流量,监测有无使燃烧器想火现象开测量介质温度安全阔试验

安全阀应在泵单独运行的情况不试验,即逐渐关闭排出管路阔提高排出压力至安全阀开启压力,AND

此时安全阀应灵敏动作试验应不少于3次,合格后应加铅封。6.3.8噪声测量

6.3.8.1在清洗机的额定工况下按GBT7784的规走测量其噪声个噪声源。

测量味善时

滤点旺喷枪侧面110

6.3.8.2分别以录组利喷枪为中心喷枪侧各测一

6.3.8.3分别计算泵机组与喷枪的对数恶均声压级,以高值作为被测值。7检验规则

7.1检验类别

出厂检验

每台清洗机进行出厂检验

型式检验

应出制造

7.1.2.1有下列情况之一,应做型式检验!&)新产品肯制样机应进行型式检验;喷枪与泵组应在同

技术检验部门检套合格,并附①品合格证方可出厂。

b)派生系列产品,

不许只对系列基型产品进行型式检验,基型产品是该系列中功率、流量、压力最大的产品,其检验结果应能代表该系列中全部产品的考核c)转厂产品应进行型式检验:

d)产品在设计、工艺和材料有重大变化时,应进行型式检验:c)产品停产3年以上再次生产时:f)连续生产的产品应至少每5年进行一次;g)国家质量监督机构提出进行型式检验要求时。7.1.2.2系列新产品只对该系列的基本样机进行型式检验;检验合格后,比该样机功率小、排出压力低的新产品样机可不做型式检验。7.1.2.3批量产品型式检验的抽样按7.1.3的规定。7.1.3抽样检验

抽样检验规定如下:

a)清洗机应成批提交验收,每批清洗机应由同一段生产时问、同、生产地点、同一批生产人员采9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。