JB/T 8881-2011

基本信息

标准号: JB/T 8881-2011

中文名称:滚动轴承 零件渗碳热处理 技术条件

标准类别:机械行业标准(JB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:8275KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB/T 8881-2011 滚动轴承 零件渗碳热处理 技术条件

JB/T8881-2011

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS21.100.20

备案号:34885—2012

中华人民共和国机械行业标准

JB/T8881—2011

代替JB/T8881—2001

滚动轴承

零件渗碳热处理

技术条件

Rolling bearings-Carburizing heat-treatment for parts-Specifications2011-12-20 发布

2012-04-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

3术语和定义.

4技术要求..

渗碳前预先热处理技术要求..

4.2渗碳热处理技术要求...

5检验方法..

附录A(规范性附录)淬硬层深度的测量方法硬度法,

宏观断口法

显微组织分析法

附录B(规范性附录)着色渗透检测规程B.1

缺陷显示及判定

检测用材料及灵敏度校验

工件检测表面要求

操作方法

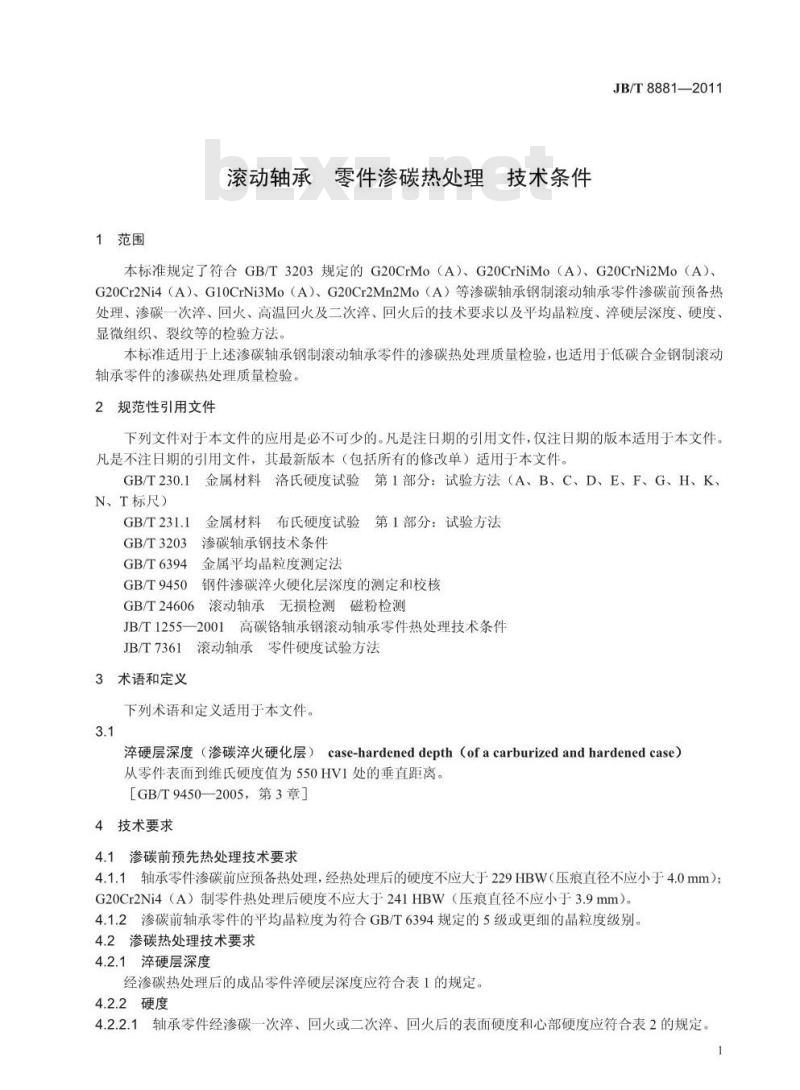

表1淬硬层深度

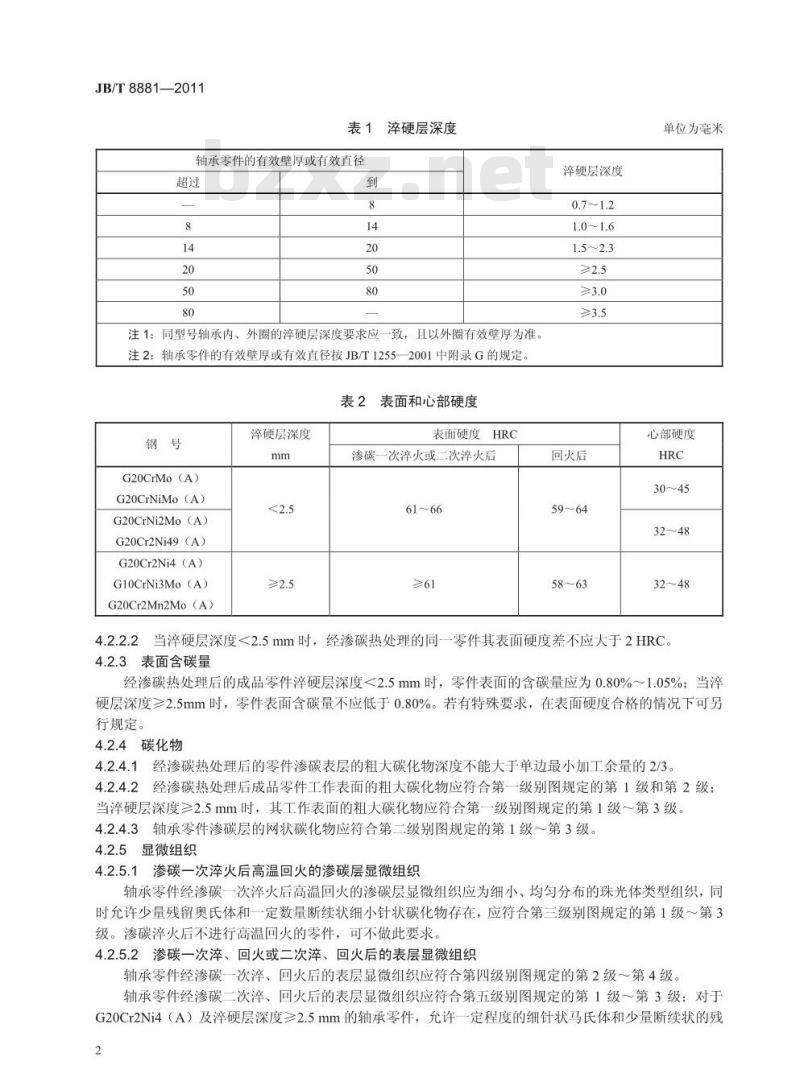

表2表面和心部硬度

表3轴承套圈渗碳热处理后允许的变形量表4检验方法

JB/T8881-2011

JB/T8881—2011

本标准按照GB/T1.1—2009给出的规则起草。本标准代替JB/T8881—2001《滚动轴承零件渗碳热处理技术条件》,与JB/T8881—2001相比主要技术变化如下:

一将术语“有效硬化层深度”更改为“淬硬层深度”,并增加了“淬硬层深度”的术语和定义(本版的3.1);

修改了轴承零件渗碳前预备热处理的技术要求(本版的4.1,2001年版的3.1);-增加了对轴承零件渗碳前平均晶粒度的要求(本版的4.1.2);-增加了平均晶粒度、表面含碳量、脱碳和软点、磁粉检测、套圈变形和回火稳定性的检验方法(本版的表4):

修改了硬度、裂纹的检验方法(本版的表4,2001年版的第4章)。本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所有限公司、万向钱潮股份有限公司、成都天马铁路轴承有限公司、江苏南方轴承股份有限公司、江苏迪邦三星轴承有限公司、浙江五洲新春集团有限公司、浙江健力股份有限公司。

本标准主要起草人:梅亚莉、杨建虹、扈林庄、雷建中、郭增均、李力新、周雪钢、谈永杰、张滢、赵健。

本标准所代替标准的历次版本发布情况为:-ZBJ36001—86;

ZBJ36002—86

-JB/T8881—1999、JB/T8881—2001;-JB/T8882—1999。

1范围

滚动轴承零件渗碳热处理

技术条件

JB/T8881-2011

本标准规定了符合GB/T3203规定的G20CrMo(A)、G20CrNiMo(A)、G20CrNi2Mo(A)、G20Cr2Ni4(A)、G10CrNi3Mo(A)、G20Cr2Mn2Mo(A)等渗碳轴承钢制滚动轴承零件渗碳前预备热处理、渗碳一次淬、回火、高温回火及二次淬、回火后的技术要求以及平均晶粒度、硬层深度、硬度、显微组织、裂纹等的检验方法。本标准适用于上述渗碳轴承钢制滚动轴承零件的渗碳热处理质量检验,也适用于低碳合金钢制滚动轴承零件的渗碳热处理质量检验。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)

金属材料布氏硬度试验第1部分:试验方法GB/T231.1

GB/T3203渗碳轴承钢技术条件

GB/T6394

GB/T9450

GB/T24606

金属平均晶粒度测定法

钢件渗碳淬火硬化层深度的测定和校核滚动轴承无损检测磁粉检测

JB/T12552001高碳铬轴承钢滚动轴承零件热处理技术条件JB/T7361.滚动轴承零件硬度试验方法3术语和定义

下列术语和定义适用于本文件。3.1

硬层深度(渗碳淬火硬化层)case-hardeneddepth(ofacarburizedandhardenedcase)从零件表面到维氏硬度值为550HV1处的垂直距离。[GB/T94502005,第3章]

4技术要求

4.1渗碳前预先热处理技术要求

4.1.1轴承零件渗碳前应预备热处理,经热处理后的硬度不应大于229HBW(压痕直径不应小于4.0mm):G20Cr2Ni4(A)制零件热处理后硬度不应大于241HBW(压痕直径不应小于3.9mm)4.1.2渗碳前轴承零件的平均晶粒度为符合GB/T6394规定的5级或更细的晶粒度级别。4.2渗碳热处理技术要求

4.2.1淬硬层深度

经渗碳热处理后的成品零件淬硬层深度应符合表1的规定。4.2.2硬度

4.2.2.1轴承零件经渗碳一次淬、回火或二次淬、回火后的表面硬度和心部硬度应符合表2的规定。JB/T8881—2011

表1淬硬层深度

轴承零件的有效壁厚或有效直径超过

注1:同型号轴承内、外圈的淬硬层深度要求应一致,且以外圈有效壁厚为准、注2:轴承零件的有效壁厚或有效直径按JB/T1255—2001中附录G的规定。表2表面和心部硬度

G20CrMo (A)

G20CrNiMo(A)

G20CrNi2Mo (A)

G20Cr2Ni49(A)

G20Cr2Ni4(A)

G10CrNi3Mo (A)

G20Cr2Mn2Mo(A)

淬硬层深度

表面硬度HRC

渗碳一次火或二次淬火后

淬硬层深度

回火后

单位为毫米

心部硬度

4.2.2.2当淬硬层深度<2.5mm时,经渗碳热处理的同一零件其表面硬度差不应大于2HRC。4.2.3表面含碳量

经渗碳热处理后的成品零件淬硬层深度<2.5mm时,零件表面的含碳量应为0.80%~1.05%:当率硬层深度≥2.5mm时,零件表面含碳量不应低于0.80%。若有特殊要求,在表面硬度合格的情况下可另行规定。

4.2.4碳化物

4.2.4.1经渗碳热处理后的零件渗碳表层的粗大碳化物深度不能大于单边最小加工余量的2/3。4.2.4.2经渗碳热处理后成品零件工作表面的粗大碳化物应符合第一级别图规定的第1级和第2级:当率硬层深度≥2.5mm时,其工作表面的粗大碳化物应符合第一级别图规定的第1级~第3级。4.2.4.3轴承零件渗碳层的网状碳化物应符合第二级别图规定的第1级~第3级。4.2.5显微组织

4.2.5.1渗碳一次淬火后高温回火的渗碳层显微组织轴承零件经渗碳一次火后高温回火的渗碳层显微组织应为细小、均匀分布的珠光体类型组织,同时允许少量残留奥氏体和一定数量断续状细小针状碳化物存在,应符合第三级别图规定的第1级~第3级。渗碳淬火后不进行高温回火的零件,可不做此要求。4.2.5.2渗碳一次淬、回火或二次淬、回火后的表层显微组织轴承零件经渗碳一次率、回火后的表层显微组织应符合第四级别图规定的第2级~第4级。轴承零件经渗碳二次、回火后的表层显微组织应符合第五级别图规定的第1级~第3级:对于G20Cr2Ni4(A)及淬硬层深度≥2.5mm的轴承零件,允许一定程度的细针状马氏体和少量断续状的残2

余针状碳化物存在,其显微组织应符合第五级别图规定的第1级~第4级。4.2.5.3心部显微组织

JB/T8881—2011

经渗碳率、回火后的轴承零件心部显微组织应为板条状马氏体、贝氏体并允许少量铁素体存在,应符合第六级别图规定的第1级~第3级:当率硬层深度≥2.5mm时,对心部显微组织可不做要求。4.2.6脱碳及软点

经渗碳热处理后的轴承零件脱碳层深度或表面软点不应超过单边加工余量的2/3,成品零件不允许有脱碳或软点。

4.2.7裂纹

经渗碳热处理后的轴承零件不允许有裂纹。4.2.8轴承套圈变形量免费标准bzxz.net

经渗碳热处理后的轴承套圈允许的变形量应符合表3的规定。表3轴承套圈渗碳热处理后充许的变形量淬硬层深度<2.5

套圈外径

直径变动量

外圈公称外径D

或内圈公称内径d

淬硬层深度≥2.5

直径变动量Vpsp或Vasp

单位为毫米

平面度

注1:当套圈外径>400mm时,滚道工作表面的单边加工余量不应少于0.5mm且成品零件的淬硬层深度应符合表2的规定。

注2:薄壁套圈的变形量由制造厂自行确定。回火稳定性

当淬硬层深度<2.5mm时,经回火稳定性试验的渗碳轴承零件相应点的硬度差不应大于1HRC。5检验方法

检验方法按表4的规定。

表4检验方法

检验项目

平均晶粒度

淬硬层深度

按GB/T6394的规定进行测定。

检验方法

按附录A规定的硬度法、宏观断口法、显微组织分析法中任一种方法进行测定。有异议时,以硬度法为准。

JB/T8881—2011

检验项目

表4(续)

检验方法

a)硬度试验可根据被测零件的硬度值及尺寸分别选用布氏、洛氏硬度计,试验方法按GB/T230.1、GB/T231.1和JB/T7361的规定。

表面含碳量

碳化物

显微组织

脱碳和软点

套圈变形

回火稳定性

b)心部硬度的测定部位:圆锥滚子轴承套圈以纵断面上距套圈大端面1/3宽度处、圆柱滚子轴承套圈以纵断面或试样中心的测量值为准;圆柱滚子以纵断面中心线、圆锥滚子以距滚子大端面1/3长度处横断面中心的测量值为准:大型零件以试样中心的测量值为准。试样剥层后采用化学分析法或用直读光谱法分析。有异议时,以化学分析法为准。a)渗碳表层的粗大碳化物深度:试样采用4%硝酸酒精溶液深腐蚀,用金相显微镜在100倍下按粗大碳化物深度测量图的规定测定。b)渗碳表层粗大碳化物及网状碳化物:试样采用4%硝酸酒精溶液深腐蚀,用金相显微镜在500倍下评定,以去除加工余量后(或成品表面)的第一个视场为准。粗大碳化物应根据其大小、数量和分布,按第一级别图评定;网状碳化物应根据碳化物网的大小和封闭程度按第二级别图评定。

试样采用4%硝酸酒精溶液浸蚀,用金相显微镜在500倍下评定:a)渗碳一次淬火后高温回火的渗碳层显微组织:根据珠光体类型组织的形态,针状碳化物的大小、数量及残留奥氏体的数量按第三级别图评定。b)渗碳表层显微组织:以去除加工余量后(或成品表面)的第一个视场为准,根据马氏体的粗细程度和残留奥氏体的数量,渗碳一次淬、回火零件的表层显微组织按第四级别图评定:渗碳二次淬、回火零件的表层显微组织按第五级别图评定。c)心部显微组织:以测量心部硬度附近的显微组织为准,根据铁素体的数量和分布按第六级别图评定。

按JB/T1255—2001中附录C规定的酸洗方法进行检验按GB/T24606的规定进行检测。特大型轴承套圈也可采用附录B规定的或其他能显示裂纹的方法进行检测。

小尺寸套圈用百分表、内径仪、外径仪及平面度仪进行检查;大尺寸套圈用百分尺、桥尺、塞尺进行检查。

将被测试样或零件按原回火工艺温度回火3h~5h后,检查回火前后相应点的硬度差。渗碳表层粗大碳化物深度测量图放大倍数:100×

第1级

第一级别图渗碳表层粗大碳化物放大倍数:500×

第3级

第2级

JB/T8881—2011

JB/T8881—2011

第1级

第3级

第二级别图渗碳层网状碳化物

放大倍数:500×

第2级

第4级

第三级别图渗碳一次淬火后高温回火的渗碳层显微组织放大倍数:500X

第1级

淬硬层深度<2.5mm

第3级

第2级

JB/T8881—2011

淬硬层深度≥2.5mm

JB/T8881—2011

第4级

第5级

第四级别图渗碳一次淬、回火后的渗碳表层显微组织放大倍数:500×

第1级

第2级

第3级

第5级

第4级

JB/T8881—2011

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:34885—2012

中华人民共和国机械行业标准

JB/T8881—2011

代替JB/T8881—2001

滚动轴承

零件渗碳热处理

技术条件

Rolling bearings-Carburizing heat-treatment for parts-Specifications2011-12-20 发布

2012-04-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

3术语和定义.

4技术要求..

渗碳前预先热处理技术要求..

4.2渗碳热处理技术要求...

5检验方法..

附录A(规范性附录)淬硬层深度的测量方法硬度法,

宏观断口法

显微组织分析法

附录B(规范性附录)着色渗透检测规程B.1

缺陷显示及判定

检测用材料及灵敏度校验

工件检测表面要求

操作方法

表1淬硬层深度

表2表面和心部硬度

表3轴承套圈渗碳热处理后允许的变形量表4检验方法

JB/T8881-2011

JB/T8881—2011

本标准按照GB/T1.1—2009给出的规则起草。本标准代替JB/T8881—2001《滚动轴承零件渗碳热处理技术条件》,与JB/T8881—2001相比主要技术变化如下:

一将术语“有效硬化层深度”更改为“淬硬层深度”,并增加了“淬硬层深度”的术语和定义(本版的3.1);

修改了轴承零件渗碳前预备热处理的技术要求(本版的4.1,2001年版的3.1);-增加了对轴承零件渗碳前平均晶粒度的要求(本版的4.1.2);-增加了平均晶粒度、表面含碳量、脱碳和软点、磁粉检测、套圈变形和回火稳定性的检验方法(本版的表4):

修改了硬度、裂纹的检验方法(本版的表4,2001年版的第4章)。本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所有限公司、万向钱潮股份有限公司、成都天马铁路轴承有限公司、江苏南方轴承股份有限公司、江苏迪邦三星轴承有限公司、浙江五洲新春集团有限公司、浙江健力股份有限公司。

本标准主要起草人:梅亚莉、杨建虹、扈林庄、雷建中、郭增均、李力新、周雪钢、谈永杰、张滢、赵健。

本标准所代替标准的历次版本发布情况为:-ZBJ36001—86;

ZBJ36002—86

-JB/T8881—1999、JB/T8881—2001;-JB/T8882—1999。

1范围

滚动轴承零件渗碳热处理

技术条件

JB/T8881-2011

本标准规定了符合GB/T3203规定的G20CrMo(A)、G20CrNiMo(A)、G20CrNi2Mo(A)、G20Cr2Ni4(A)、G10CrNi3Mo(A)、G20Cr2Mn2Mo(A)等渗碳轴承钢制滚动轴承零件渗碳前预备热处理、渗碳一次淬、回火、高温回火及二次淬、回火后的技术要求以及平均晶粒度、硬层深度、硬度、显微组织、裂纹等的检验方法。本标准适用于上述渗碳轴承钢制滚动轴承零件的渗碳热处理质量检验,也适用于低碳合金钢制滚动轴承零件的渗碳热处理质量检验。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)

金属材料布氏硬度试验第1部分:试验方法GB/T231.1

GB/T3203渗碳轴承钢技术条件

GB/T6394

GB/T9450

GB/T24606

金属平均晶粒度测定法

钢件渗碳淬火硬化层深度的测定和校核滚动轴承无损检测磁粉检测

JB/T12552001高碳铬轴承钢滚动轴承零件热处理技术条件JB/T7361.滚动轴承零件硬度试验方法3术语和定义

下列术语和定义适用于本文件。3.1

硬层深度(渗碳淬火硬化层)case-hardeneddepth(ofacarburizedandhardenedcase)从零件表面到维氏硬度值为550HV1处的垂直距离。[GB/T94502005,第3章]

4技术要求

4.1渗碳前预先热处理技术要求

4.1.1轴承零件渗碳前应预备热处理,经热处理后的硬度不应大于229HBW(压痕直径不应小于4.0mm):G20Cr2Ni4(A)制零件热处理后硬度不应大于241HBW(压痕直径不应小于3.9mm)4.1.2渗碳前轴承零件的平均晶粒度为符合GB/T6394规定的5级或更细的晶粒度级别。4.2渗碳热处理技术要求

4.2.1淬硬层深度

经渗碳热处理后的成品零件淬硬层深度应符合表1的规定。4.2.2硬度

4.2.2.1轴承零件经渗碳一次淬、回火或二次淬、回火后的表面硬度和心部硬度应符合表2的规定。JB/T8881—2011

表1淬硬层深度

轴承零件的有效壁厚或有效直径超过

注1:同型号轴承内、外圈的淬硬层深度要求应一致,且以外圈有效壁厚为准、注2:轴承零件的有效壁厚或有效直径按JB/T1255—2001中附录G的规定。表2表面和心部硬度

G20CrMo (A)

G20CrNiMo(A)

G20CrNi2Mo (A)

G20Cr2Ni49(A)

G20Cr2Ni4(A)

G10CrNi3Mo (A)

G20Cr2Mn2Mo(A)

淬硬层深度

表面硬度HRC

渗碳一次火或二次淬火后

淬硬层深度

回火后

单位为毫米

心部硬度

4.2.2.2当淬硬层深度<2.5mm时,经渗碳热处理的同一零件其表面硬度差不应大于2HRC。4.2.3表面含碳量

经渗碳热处理后的成品零件淬硬层深度<2.5mm时,零件表面的含碳量应为0.80%~1.05%:当率硬层深度≥2.5mm时,零件表面含碳量不应低于0.80%。若有特殊要求,在表面硬度合格的情况下可另行规定。

4.2.4碳化物

4.2.4.1经渗碳热处理后的零件渗碳表层的粗大碳化物深度不能大于单边最小加工余量的2/3。4.2.4.2经渗碳热处理后成品零件工作表面的粗大碳化物应符合第一级别图规定的第1级和第2级:当率硬层深度≥2.5mm时,其工作表面的粗大碳化物应符合第一级别图规定的第1级~第3级。4.2.4.3轴承零件渗碳层的网状碳化物应符合第二级别图规定的第1级~第3级。4.2.5显微组织

4.2.5.1渗碳一次淬火后高温回火的渗碳层显微组织轴承零件经渗碳一次火后高温回火的渗碳层显微组织应为细小、均匀分布的珠光体类型组织,同时允许少量残留奥氏体和一定数量断续状细小针状碳化物存在,应符合第三级别图规定的第1级~第3级。渗碳淬火后不进行高温回火的零件,可不做此要求。4.2.5.2渗碳一次淬、回火或二次淬、回火后的表层显微组织轴承零件经渗碳一次率、回火后的表层显微组织应符合第四级别图规定的第2级~第4级。轴承零件经渗碳二次、回火后的表层显微组织应符合第五级别图规定的第1级~第3级:对于G20Cr2Ni4(A)及淬硬层深度≥2.5mm的轴承零件,允许一定程度的细针状马氏体和少量断续状的残2

余针状碳化物存在,其显微组织应符合第五级别图规定的第1级~第4级。4.2.5.3心部显微组织

JB/T8881—2011

经渗碳率、回火后的轴承零件心部显微组织应为板条状马氏体、贝氏体并允许少量铁素体存在,应符合第六级别图规定的第1级~第3级:当率硬层深度≥2.5mm时,对心部显微组织可不做要求。4.2.6脱碳及软点

经渗碳热处理后的轴承零件脱碳层深度或表面软点不应超过单边加工余量的2/3,成品零件不允许有脱碳或软点。

4.2.7裂纹

经渗碳热处理后的轴承零件不允许有裂纹。4.2.8轴承套圈变形量免费标准bzxz.net

经渗碳热处理后的轴承套圈允许的变形量应符合表3的规定。表3轴承套圈渗碳热处理后充许的变形量淬硬层深度<2.5

套圈外径

直径变动量

外圈公称外径D

或内圈公称内径d

淬硬层深度≥2.5

直径变动量Vpsp或Vasp

单位为毫米

平面度

注1:当套圈外径>400mm时,滚道工作表面的单边加工余量不应少于0.5mm且成品零件的淬硬层深度应符合表2的规定。

注2:薄壁套圈的变形量由制造厂自行确定。回火稳定性

当淬硬层深度<2.5mm时,经回火稳定性试验的渗碳轴承零件相应点的硬度差不应大于1HRC。5检验方法

检验方法按表4的规定。

表4检验方法

检验项目

平均晶粒度

淬硬层深度

按GB/T6394的规定进行测定。

检验方法

按附录A规定的硬度法、宏观断口法、显微组织分析法中任一种方法进行测定。有异议时,以硬度法为准。

JB/T8881—2011

检验项目

表4(续)

检验方法

a)硬度试验可根据被测零件的硬度值及尺寸分别选用布氏、洛氏硬度计,试验方法按GB/T230.1、GB/T231.1和JB/T7361的规定。

表面含碳量

碳化物

显微组织

脱碳和软点

套圈变形

回火稳定性

b)心部硬度的测定部位:圆锥滚子轴承套圈以纵断面上距套圈大端面1/3宽度处、圆柱滚子轴承套圈以纵断面或试样中心的测量值为准;圆柱滚子以纵断面中心线、圆锥滚子以距滚子大端面1/3长度处横断面中心的测量值为准:大型零件以试样中心的测量值为准。试样剥层后采用化学分析法或用直读光谱法分析。有异议时,以化学分析法为准。a)渗碳表层的粗大碳化物深度:试样采用4%硝酸酒精溶液深腐蚀,用金相显微镜在100倍下按粗大碳化物深度测量图的规定测定。b)渗碳表层粗大碳化物及网状碳化物:试样采用4%硝酸酒精溶液深腐蚀,用金相显微镜在500倍下评定,以去除加工余量后(或成品表面)的第一个视场为准。粗大碳化物应根据其大小、数量和分布,按第一级别图评定;网状碳化物应根据碳化物网的大小和封闭程度按第二级别图评定。

试样采用4%硝酸酒精溶液浸蚀,用金相显微镜在500倍下评定:a)渗碳一次淬火后高温回火的渗碳层显微组织:根据珠光体类型组织的形态,针状碳化物的大小、数量及残留奥氏体的数量按第三级别图评定。b)渗碳表层显微组织:以去除加工余量后(或成品表面)的第一个视场为准,根据马氏体的粗细程度和残留奥氏体的数量,渗碳一次淬、回火零件的表层显微组织按第四级别图评定:渗碳二次淬、回火零件的表层显微组织按第五级别图评定。c)心部显微组织:以测量心部硬度附近的显微组织为准,根据铁素体的数量和分布按第六级别图评定。

按JB/T1255—2001中附录C规定的酸洗方法进行检验按GB/T24606的规定进行检测。特大型轴承套圈也可采用附录B规定的或其他能显示裂纹的方法进行检测。

小尺寸套圈用百分表、内径仪、外径仪及平面度仪进行检查;大尺寸套圈用百分尺、桥尺、塞尺进行检查。

将被测试样或零件按原回火工艺温度回火3h~5h后,检查回火前后相应点的硬度差。渗碳表层粗大碳化物深度测量图放大倍数:100×

第1级

第一级别图渗碳表层粗大碳化物放大倍数:500×

第3级

第2级

JB/T8881—2011

JB/T8881—2011

第1级

第3级

第二级别图渗碳层网状碳化物

放大倍数:500×

第2级

第4级

第三级别图渗碳一次淬火后高温回火的渗碳层显微组织放大倍数:500X

第1级

淬硬层深度<2.5mm

第3级

第2级

JB/T8881—2011

淬硬层深度≥2.5mm

JB/T8881—2011

第4级

第5级

第四级别图渗碳一次淬、回火后的渗碳表层显微组织放大倍数:500×

第1级

第2级

第3级

第5级

第4级

JB/T8881—2011

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。