JB/T 11491-2013

基本信息

标准号: JB/T 11491-2013

中文名称:撬装式燃气减压装置

标准类别:机械行业标准(JB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:961KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB/T 11491-2013 撬装式燃气减压装置

JB/T11491-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 23.060.99

备案号:40524—2013

中华人民共和国机械行业标准

JB/T11491—2013

撬装式燃气减压装置

Skid mounted gas pressure regulating iustallation2013-04-25发布

2013-09-01实施

中华人民共和国工业和信息化部发布前言,

2规范性引用文件

3术语和定义

型号和工艺流程.

型号表示

型号示例

工艺流程

技术要求

总体要求

箱体,

管子和管件

法兰、垫片和紧固件,

组件材料

5.7焊接和无损检测.

5.8壳体强度和气密性,

5.9压力特性,

6试验和检验.

6.1试验要求...

6.2试验仪表,

6.3试验方法

6.4出厂检验.

7量证明文件

·标志.

9涂漆、包装和运输..

.T.T....P..

附录A(规范性附录)自动化仪表的安装.…A.1仪表安装.

A.2电气防爆..

A.3仪表配管配线

A.4电伴热系统

A.5仪表系统接地

A.6仪表试验

图1燃气撬装的工艺流程,

图2焊接接头分类,

图A..1典型多部位电伴系统图.

图A.2电伴热温度控制系统图.

表1功能代号.

表2燃气撬装山厂检验项耳

表A.1接地线(PE)的最小截面面积次

----t++-+

JB/T11491—2013

JB/T11491—2013

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出。本标准由全国阀门标准化技术委员会(SAC/TC188)归口。本标准起草.单位:重庆门东阀门制造有限公司、合肥通用机械研究院、保一集团有限公司、重庆界石仪表有限公司、博思特能源装各(天津)股份有限公司。本标准主要起草人:钟传继、王晓钧、张晓患、靳然、樊军康、穆宁、龙乐。wwW.bzxz.Net

本标准为首次发布。

1范围

撬装式燃气减压装置

JB/T11491—2013

本标准规定了撬装式燃气减压装置(以下简称“燃气擦装\)的术语和定义,型号和工艺流程、技术要求、试验和检验、质量证明文件、标志、涂漆、包装和运输等。本标准适用于逆口压力不大于25.0MPa、工作温度范围-29℃~~82℃的撬装式燃气减压装置。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB150(所有部分)压力容器

GB 151管壳式换热器

GB/T91139124钢制管兰

GB/T12459钢制对焊无缝管件

GBT20801.2压力管道规范工业管道第2部分:材料GB50028城镇燃气设计规范

HG/T20592~20635钢制管法兰、垫片、紧固件JB/T4730.14730.5承压设备无损检测NB/T47008承压设备用碳索钢和合金钢锻件固定式压力容器安全技术监察规程TSGR0004

3术语和定义

下列术语和定义适川于本文件。3.1

撬装式燃气减压装置skidmountedgasprcssureregulatinginstallation可移动的燃气调压、超压保等气体调节设备的总成,包括到截断阀为止的进、出口管道及内部设施。装置集成气体减压、输配气安全放散及计量等多种功能。3.2

关闭压力closedpressure

燃气撬装出口压力达到设定值时,从开始关闭点,流量逐渐减少至零后的压力。3.3

放散压力diffusion pressure

放散装置释放超压介质吋的压力,3.4

切断压力shutoffpressure

切断装置截断气流时的压力。

JB/T 11491-2013

伸缩式短管expansionpipejoint可改变一定位移量的管道组合件。4型号和工艺流程

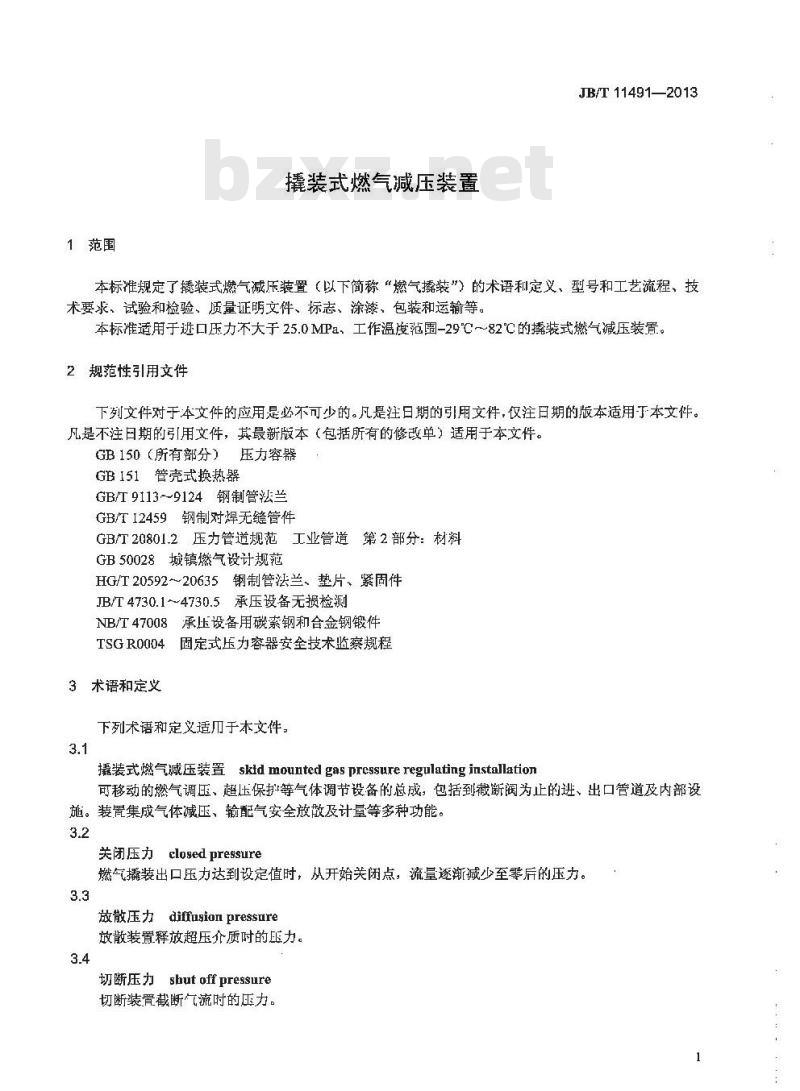

4.1型号表示

燃气撬装型号的编制如下:

型号说明:

a)燃气撬装,代号RTQ

功能代号

管道路数代号

进口公称压力

燃气撬装

b)流量,其值为实际使用流量,单位为标准立方米/小时(N血\/h)。c)进口公称压力。

d)管道路数代号,XS-N。

X为调压路数,如1S表示1路,2S表示2路等依次类推:N为调压旁通数,1表示1路旁通,依次类推,没有旁通则不标。

e)功能代号见表 1。

表1功能代号

4.2型号示例

4.2.1型号RTQ3000/63-2SJ,表示:流量3000Nm2/h,进口公称压力PN63,2路调压没有旁通,计量燃气撬装。

4.2.2型号RTQ5000/16-2S+1D,表示:流量5000Nm/h,进口公称压力PN16,2路调压1路旁通,发电燃气撬装。

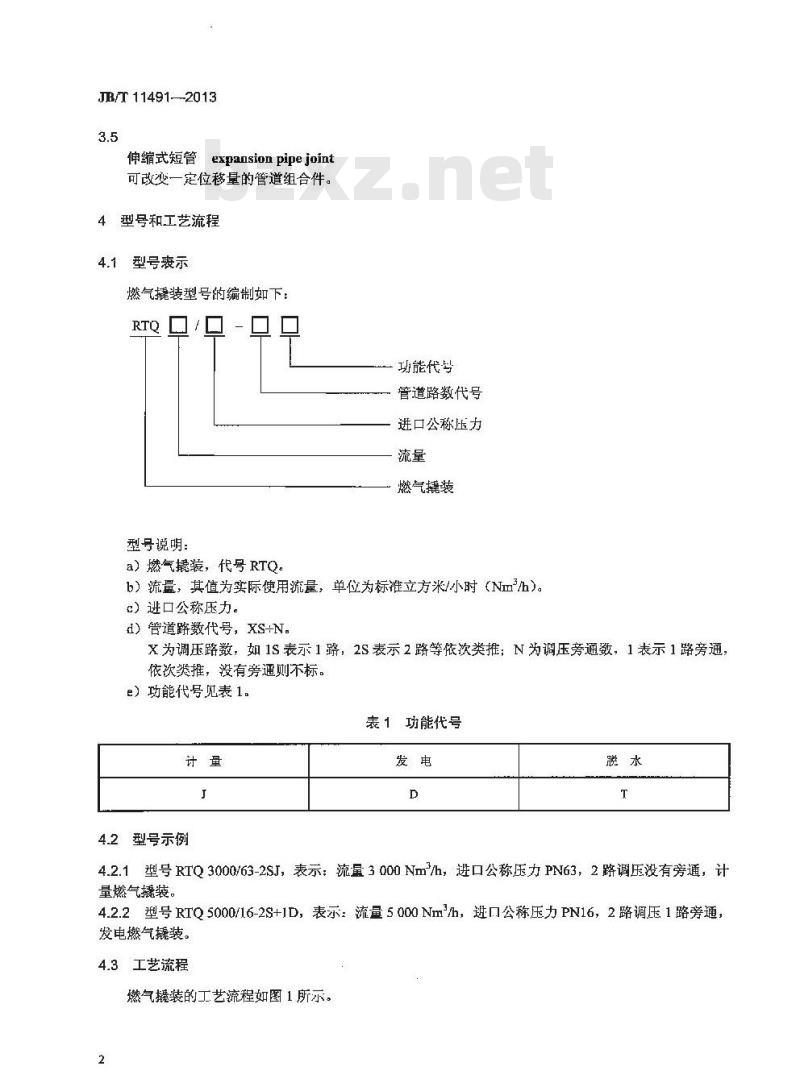

4.3工艺流程

燃气撬装的工艺流程如图1所示。2

图例:

—球阀;

调压器;?-

一过滤器;

[②—流量计;区闻阀;

安全切断阀;凶

图1燃气撬装的工艺流程

5技术要求

5.1总体要求

安全阀光

一截止阀。

JB/T11491—2013

5.1.1燃气装在设计、制造、安装和运行时应考虑安全和环境的要求,并满足相关的适用规程。燃气撬装内使用的压力容器、换热器必须符合GB150、GB151和TSGR0004的规定。燃气撬装内使用的电器应符合国家相关标准的要求。5.1.2设备和管道的布置应合理、规范。为方便维护可设置伸缩式短管。5.1.3底座和支撑结构应有足够的强度、刚度和稳定性,应设置吊耳或吊装孔及地脚螺栓孔。5.1.4燃气撬装应考虑对工作温度的适应性,并应符合下列规定:&)设置过滤装置、安全保护装置(如安全紧急切断装置或安全切断装置、安全放做装置)和进出口截断阀门。

b)设置与外部管道连接的独立放散系统的放散管,自身带放散管的放空高度应符合GB50028 的规定。

前置过滤装置过滤精度不低于50ume5.1.6存在倒流冲击危险的地方,燃气撬装出口应安装单向阀。5.1.7检测仪表应安装在调压器出口法兰后的管道上,其距离不小于管道公称尺寸的7倍。5.1.8

带远程仪表或电动装置的燃气撬装,应把动力电缆,信号电缆等线路分别接入防爆接线置内。5.1.9压差较大出现冰堵的场合,应设置加(换)热装置或伴热保温措施。5.1.10燃气撬装可选择露天安装或做成箱体式安装。5.1.11外观和外形尺寸应符合图样要求。5.1.12

自动化仪表的安装按附录A的规定。3

JB/T 11491—2013

5.2箱体

燃气撬装的箱体按GB50028的规定。5.3管子和管件

燃气撬装信号管宜采用不锈钢管,管壁厚度应符合强度要求,最小壁厚应不小于1.0mm。管件(弯头、三通、四通、异径管、管帽、封头等)的设计和选用应符合GB/T12459等的规定。5.3.2

5.3.3非标钢制异径接头、凸形封头和平封头设计,可参照GB150的规定。5.3.4

管件中所用的锻件,应符合NB/T47008的规定。管子不应采用螺旋焊縫钢管和铸铁制作。5.4阀门

5.4.1燃气装置用的球阀、截止阀、闸阀、安全阀、放空阀、调压阀、安全切断阀应符合相应的产品标准要求。

燃气撬装的阀门按实际使用压力选择,但应不低于PN16。5.4.2

燃气撬装内不宜使用铸铁材质的阀门。5.5法兰、垫片和紧固件

低压出口端法兰的公称压力应不低于PN16。5.5.2

法兰,垫片和紧固件应符合GB门9113~9124、HG/T20592~20635的规定,或按订货合同的要求。

5.5.3当用户有要求时,管法兰螺栓采用防静电跨接。5.6组件材料

5.6.1燃气撬装组件(管子、管件、阀门、法兰,垫片、紧固件)材料应依据燃气撬装的设压力,工作温度、工作介质及材料性能等选用。5.6.2燃气撬装纽件材料按GB/T20801.2或其他相关标准的规定。5.7焊接和无损检测

5.7.1焊接

燃气撬装管道组成件的焊接应按GB150的规定,并应按材料的特性进行相应的热处理。5.7.2焊接接头分类

燃气撬装管道组成件的焊接接头分为A、B、C、D四类,如图2所示。图2焊接接头分类

类型说明:

a)圆筒部分的纵向对接接头为A类。JB/T11491—2013

b)管与管对接的接头、管件大小头与管子对接的接头、管帽或封头与管子对接的接头、长颈法兰与接管连接的对接接头,均属B类。c)法兰与管子或接管连接的外接头,属于C类。d)主管与管子、管子与缘、接管与缘、补强圈与管壳、仪衰接头与管壳的焊接接头,均属D类,5.7.3无损检测方法和比例

5.7.3.1A、B类焊缝,公称尺寸大于PN40的应按100%射线俭测或超声检测,不大于PN40的应按20%射线检测或超市检测。

5.7.3.2C、D类焊缝,公称尺寸大于PN40应按100%磁粉检测或渗透检测,不大于PN40的应按20%磁粉检测或渗透检测。

5.7.4无损检测合格评定要求

5.7.4.1A,B类焊缝迹行100%射线检测时,结果应不低于I级为合格:进行20%射线检测时,结果应不低于亚级为合格。

5.7.4.2A,B类焊缝逝行100%超声检测时,结果应不低于I级为合格:进行20%超声检测时,结果应不低于II级为合格。

5.7.4.3C、D类焊缝逊行磁粉检测和渗透检测时,结果应不低于I缀为合格。5.8壳体强度和气密性

5.8.1撬装按各承压管段公称压力的1.5倍进行强度试验,应无渗漏、无可见变形,试验过程中无异常现象。

5.8.2撬装应分段进行气密性试验,试验压力为公称压力的1.1倍。气密性试验应无可见泄漏。5.9压力特性

5.9.1在给定的逊气压力条件下,在出气压力的调压范围内连续调节,调压阀应无卡阻。5.9.2在给定的进气压力条件下,出气压力设定误差应不大于设定值的土10%。5.9.3放散压力和切断压力的设定应符合设计要求。6试验和检验

6.1试验要求

6.1.1构成撬装装暨的所有压力组件都应进行壳体强度试验。6.1.2经强度试验合格后,撬装装置整体进行气密性试验6.2试验用仪表

试验用仪表应经过检定或校验合格,并在有效期内。强度试验用压力表的精度不应低于1.6级,压力表的量程应在试验压力的30%~70%之间。6.2.2

气密性试验抑压力表的精度不应低于0.5级,压力表的量程应在试验压力的30%~70%之间。6.2.4

流量测量仪表的测量精度不低于1.5级。5

JB/T11491—2013

6.3试验方法

6.3.1壳体强度试验

使用5℃~40℃温度的洁净水作试压介质,试验时应采取防冻措施。压力应缓慢上升,试验压力为公称压力的1.5倍,保持压力时间30min。然后对承压件的所有焊接接头和连接部位进行检查。试验完成后,应将液体排尽,并用压缩空气将内部吹干。结构件应在总装前用水进行强度试验。6.3.2气密性试验

燃气撬装整体用氮气或压缩空气作试压介质,试验时气体的温度为常温,保压过程中温度波动不应超过土5℃。分别向调压器前后管道内增压(调压器应处于关闭状态,并对调压器、流量装置等采取保护措施),试验压力分别为各级最大工作压力,压力应缓慢上升,达到规定试验压力后,保持压力60min:然后对所有焊接接头和连接部位进行泄漏检查。6.3.3调压性能试验

6.3.3.1检查燃气撬装出口压力设定值。检查结果应符合5.9的要求。6.3.3.2模拟工况下的压力参数,升高放散阀进口端的压力,直至放散阀放散,检查放散阀放敬压力,反复三次:模拟工况下的压力参数,升高切断阅取压信号腔的压力,直至切断阀切断,检查切断阀切断压力,反复三次。检查结果应符合5.9的要求。6.3.4无损检测方法

无损检测方法应分别按JB/T4730.1~~4730.5的规定。6.4出厂检验

6.4.1每台撬装都应进行出厂检验。6.4.2

出厂检验项目按表2的规定。

表2燃气撬装出厂检验项目

检验项目

外观及外形尺寸

无损检测

强度试验

气密性试验

出口压力

放散压力、切断压力

7质量证明文件

出厂检验

技术要求

燃气撬装的制造、安装应建立并长期保存必要的施工记录和质量记录。7.1

7.2产品出厂应提供产品出厂质量证明文件,包括以下各项:a)产品合格证。

试验方法

目测和测量

JB/T11491—2013

6)产品设计的主要参数:承压部件用原材质、管件的规格、执行标准、设备主要元器件配置一览表。

)产品便用说明书,内至少包括:设备安说期、操作运行说明,维修与保养,主要设备明书(调压器、切断阀、过滤器、放散阀等)、易损件清单等。7.3制造和安装草位应向买方提交下列规定的的技术文件和资料,其格式应符合相应施工验收规范的规定。

a)装置竣工图(含设计修改文件和材料代用单),设计修改和材料代用等变更内容应在工图上接标注,竣工图上还应标明焊筐位置、焊缝编号、焊工代号、无损检测方法:6)装置的压力管道组成件和焊接材料的产品合格证、无损检测、复检试验报告:c)装置临检报告:

d)强度试验与气密性试验报告;e)调压幂、安全放散阀、切断阔的调试报告。8标志

8.1燃气装应设置铭牌,铭牌应固定于明显的位置,其内容至少包括:a)制造单位名称:

b)产品名称:

c)产品编号和制造日期:

d)允许便月的进口压力范围,单位为兆帕(MPa);e)允许调整的出口玉力范,单位为兆帕(MPa);f)额定流量,草位为标推立方米/小时(Nm/h);g)设备重量,单位为千克(kg):h)介质;

i)温度,单位为摄氏度(℃):j) TS 标志。

8.2其他标志:

在设备的明显部位还应有:安全标志,起吊标志,设各进出口标志及其他警告性标志等。9涂漆、包装和运输

9.1燃气撬装应在除锈后逊行防腐处理,再喷涂油漆。涂层应平整,色泽一致,不应有痕、挂漆、漏漆,脱落,起泡等缺陷。

9.2应对法兰、螺纹接口、焊接端等采取相应的保护措施,防止运输过程中的损坏。9.3单独交付的内件、零部件、配件、备品备件及专用工具等宜单独包装或装箱,采取必要的保护措施,并有相应的文字标识。

9.4质量证明文件、产品使用说明书等出厂资料应分类装订成册,随货物一并发运。JB/T 11491—2013

A.1仪表安装

附录A

(规范性附录)

自动化仪表的安装

仪表管路的安装位置应符合测量要求,不宜安装在有碍检修、易受机械损伤、有腐蚀和报动的位置。管路成排安装时,应排列整齐,间距应均勾一致。分析仪表管路应按设计要求采取伴热、保温措施。仪表,配电管路两端应加装陋离密封接头。A.2电气防爆

如无特殊要求,传感器、变送器、执行器、加熟器、场控制箱体最低防爆等级:ExdIBT4对于微正压防爆的设备现场应提供充有0.4MPa~0.7MPa空气或氮气的仪表。原则上不使用增安防爆设备。

A.3仪表配管配线

A.3.1从外部进入仪表盘、柜、箱内的电缆电线应在其导通检查及绝缘电阻检查合格后再进行配线。月直流500V兆欧表(绝缘电阻表)测量绝缘电阻,100V以下的线路采用直流250V兆欧表测量绝缘电阻,仪表补偿导线的绝缘电阻应用100V兆欧表测量,其芯线之间、芯线对地之间的绝缘电阻不应小于20M,当设计有特殊要求时,应符合设计要求。A.3.2仪表盘、柜、箱内的线路宜敷设在汇线槽内,在小型接线箱内也可明线敷设。当明线数设时,电缆电线应由绝缘材料制成的扎带扎牢,扎带问距宜为100mm~200mm。A.3.3本质安全型仪表的信号线和非本质安全型仪表的信号线应加以分隔,两条信号线间距不小于50mm。当表有特殊要求时,应按仪表安装使说明书的规定进行配线。A.3.4仪表盘、柜、箱内的线路不应有接头,其绝缘保护层不应有损伤。A.3.5仪表盘、、箱接线端子两端的线路,均应按设计图样标号。标号应正确、字迹应清晰且不易褪色。

A.3.6剥去外部套的备用芯线的端部,现场应做绝缘处理,盘内应做接地处理。A.3.7导线与接线端子板、仪表、电气设备等连接时,线缆应留有一定的余量,方便连接。A.4

电伴热系统

A.4.1电伴热系统一般由配电箱、控制电缆、电伴热带及附件组成。电伴热系统组成如图A.1所示。A.4.2为稍确维持管道或加热体内的介质温度,电伴热带可与温控器配合使用,并应符合下列要求a)温度控制系统组成如图A.2所示b)温度传感器应安装在能准确测量被控温度的位置,根据实际需要将温度传感器安装在电伴热带上构成测量电伴热温度的测量系统,也可以安装在环境中构成测量环境温度的测量系统;e)在关键的温度控制回路中宜设置温度超限报警:8

d)电伴热系统的断路器,须带漏电保护模块。温控器

配电箱

电源接钱箱

终端按线盒

三通接线盒

二通接线盒

二通接线盒

三顽接线盒

图A1典型多部位电伴系统图

电源控制器

电件热费

图A.2电伴热温度控制系统图

JB/T11491—2013

终谢接筑盒

终端换线盒

终端接线盒

温度传感器

A.4.3电伴热系统的供电电源宜采用AC220V50Hz,应设置独立的供电系统。供电系统的负荷类别应根据生产的实际要求确定。一般可按本装置仪表的工作电源考虑。带有电伴热系统的燃气撬装,供电零线必须可靠。

A.4.4供电系统应具有过载、短路保托措施,每套供电系统应设置单独的电流保护装置(断路器或熔断器),满负荷应不大丁保护装置的标称电流的80%。A.4.5电伴热系统控制电缆线应根据系统的最大用电负荷确定,导线允许的载流量不应小于电伴热的最大负荷的1.25倍。

A.4.6一般悄况下,导热管的伴热采用电伴热带伴热,而保温箱可选用定型的电保湿产品,并应各自独立供电。

A,5仪表系统接地

A.5.1保护接地

4.5.1.1用电仪表的外亮、仪表盘、柜、箱盒、电缆桥架、保护管、支架、底座等正常不带电金属部分,由于绝缘破坏而有可能带危险电压者,均应做接地保护。A.5.1.2在非爆炸危险区域的金属盘、板上安装的按钮、信号灯、继电器等小型低压电器的金属外壳,当与已接地的金属盘、板接触良好时,可不做接地保护。A,5.1.3仪表接地保护系统应接到电气工程低压电气设备的保接地网上,连接应牢固可靠,不应与电器设备串联接地。

A.5.1.4保护接地的接地电阻值应符合设讨要求。A.5.2工作接地

A.5.2.1仪表及控制系统应做工作接地,工作接地包括信号回路接地和屏蔽接地,以及按特殊要求的9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:40524—2013

中华人民共和国机械行业标准

JB/T11491—2013

撬装式燃气减压装置

Skid mounted gas pressure regulating iustallation2013-04-25发布

2013-09-01实施

中华人民共和国工业和信息化部发布前言,

2规范性引用文件

3术语和定义

型号和工艺流程.

型号表示

型号示例

工艺流程

技术要求

总体要求

箱体,

管子和管件

法兰、垫片和紧固件,

组件材料

5.7焊接和无损检测.

5.8壳体强度和气密性,

5.9压力特性,

6试验和检验.

6.1试验要求...

6.2试验仪表,

6.3试验方法

6.4出厂检验.

7量证明文件

·标志.

9涂漆、包装和运输..

.T.T....P..

附录A(规范性附录)自动化仪表的安装.…A.1仪表安装.

A.2电气防爆..

A.3仪表配管配线

A.4电伴热系统

A.5仪表系统接地

A.6仪表试验

图1燃气撬装的工艺流程,

图2焊接接头分类,

图A..1典型多部位电伴系统图.

图A.2电伴热温度控制系统图.

表1功能代号.

表2燃气撬装山厂检验项耳

表A.1接地线(PE)的最小截面面积次

----t++-+

JB/T11491—2013

JB/T11491—2013

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出。本标准由全国阀门标准化技术委员会(SAC/TC188)归口。本标准起草.单位:重庆门东阀门制造有限公司、合肥通用机械研究院、保一集团有限公司、重庆界石仪表有限公司、博思特能源装各(天津)股份有限公司。本标准主要起草人:钟传继、王晓钧、张晓患、靳然、樊军康、穆宁、龙乐。wwW.bzxz.Net

本标准为首次发布。

1范围

撬装式燃气减压装置

JB/T11491—2013

本标准规定了撬装式燃气减压装置(以下简称“燃气擦装\)的术语和定义,型号和工艺流程、技术要求、试验和检验、质量证明文件、标志、涂漆、包装和运输等。本标准适用于逆口压力不大于25.0MPa、工作温度范围-29℃~~82℃的撬装式燃气减压装置。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB150(所有部分)压力容器

GB 151管壳式换热器

GB/T91139124钢制管兰

GB/T12459钢制对焊无缝管件

GBT20801.2压力管道规范工业管道第2部分:材料GB50028城镇燃气设计规范

HG/T20592~20635钢制管法兰、垫片、紧固件JB/T4730.14730.5承压设备无损检测NB/T47008承压设备用碳索钢和合金钢锻件固定式压力容器安全技术监察规程TSGR0004

3术语和定义

下列术语和定义适川于本文件。3.1

撬装式燃气减压装置skidmountedgasprcssureregulatinginstallation可移动的燃气调压、超压保等气体调节设备的总成,包括到截断阀为止的进、出口管道及内部设施。装置集成气体减压、输配气安全放散及计量等多种功能。3.2

关闭压力closedpressure

燃气撬装出口压力达到设定值时,从开始关闭点,流量逐渐减少至零后的压力。3.3

放散压力diffusion pressure

放散装置释放超压介质吋的压力,3.4

切断压力shutoffpressure

切断装置截断气流时的压力。

JB/T 11491-2013

伸缩式短管expansionpipejoint可改变一定位移量的管道组合件。4型号和工艺流程

4.1型号表示

燃气撬装型号的编制如下:

型号说明:

a)燃气撬装,代号RTQ

功能代号

管道路数代号

进口公称压力

燃气撬装

b)流量,其值为实际使用流量,单位为标准立方米/小时(N血\/h)。c)进口公称压力。

d)管道路数代号,XS-N。

X为调压路数,如1S表示1路,2S表示2路等依次类推:N为调压旁通数,1表示1路旁通,依次类推,没有旁通则不标。

e)功能代号见表 1。

表1功能代号

4.2型号示例

4.2.1型号RTQ3000/63-2SJ,表示:流量3000Nm2/h,进口公称压力PN63,2路调压没有旁通,计量燃气撬装。

4.2.2型号RTQ5000/16-2S+1D,表示:流量5000Nm/h,进口公称压力PN16,2路调压1路旁通,发电燃气撬装。

4.3工艺流程

燃气撬装的工艺流程如图1所示。2

图例:

—球阀;

调压器;?-

一过滤器;

[②—流量计;区闻阀;

安全切断阀;凶

图1燃气撬装的工艺流程

5技术要求

5.1总体要求

安全阀光

一截止阀。

JB/T11491—2013

5.1.1燃气装在设计、制造、安装和运行时应考虑安全和环境的要求,并满足相关的适用规程。燃气撬装内使用的压力容器、换热器必须符合GB150、GB151和TSGR0004的规定。燃气撬装内使用的电器应符合国家相关标准的要求。5.1.2设备和管道的布置应合理、规范。为方便维护可设置伸缩式短管。5.1.3底座和支撑结构应有足够的强度、刚度和稳定性,应设置吊耳或吊装孔及地脚螺栓孔。5.1.4燃气撬装应考虑对工作温度的适应性,并应符合下列规定:&)设置过滤装置、安全保护装置(如安全紧急切断装置或安全切断装置、安全放做装置)和进出口截断阀门。

b)设置与外部管道连接的独立放散系统的放散管,自身带放散管的放空高度应符合GB50028 的规定。

前置过滤装置过滤精度不低于50ume5.1.6存在倒流冲击危险的地方,燃气撬装出口应安装单向阀。5.1.7检测仪表应安装在调压器出口法兰后的管道上,其距离不小于管道公称尺寸的7倍。5.1.8

带远程仪表或电动装置的燃气撬装,应把动力电缆,信号电缆等线路分别接入防爆接线置内。5.1.9压差较大出现冰堵的场合,应设置加(换)热装置或伴热保温措施。5.1.10燃气撬装可选择露天安装或做成箱体式安装。5.1.11外观和外形尺寸应符合图样要求。5.1.12

自动化仪表的安装按附录A的规定。3

JB/T 11491—2013

5.2箱体

燃气撬装的箱体按GB50028的规定。5.3管子和管件

燃气撬装信号管宜采用不锈钢管,管壁厚度应符合强度要求,最小壁厚应不小于1.0mm。管件(弯头、三通、四通、异径管、管帽、封头等)的设计和选用应符合GB/T12459等的规定。5.3.2

5.3.3非标钢制异径接头、凸形封头和平封头设计,可参照GB150的规定。5.3.4

管件中所用的锻件,应符合NB/T47008的规定。管子不应采用螺旋焊縫钢管和铸铁制作。5.4阀门

5.4.1燃气装置用的球阀、截止阀、闸阀、安全阀、放空阀、调压阀、安全切断阀应符合相应的产品标准要求。

燃气撬装的阀门按实际使用压力选择,但应不低于PN16。5.4.2

燃气撬装内不宜使用铸铁材质的阀门。5.5法兰、垫片和紧固件

低压出口端法兰的公称压力应不低于PN16。5.5.2

法兰,垫片和紧固件应符合GB门9113~9124、HG/T20592~20635的规定,或按订货合同的要求。

5.5.3当用户有要求时,管法兰螺栓采用防静电跨接。5.6组件材料

5.6.1燃气撬装组件(管子、管件、阀门、法兰,垫片、紧固件)材料应依据燃气撬装的设压力,工作温度、工作介质及材料性能等选用。5.6.2燃气撬装纽件材料按GB/T20801.2或其他相关标准的规定。5.7焊接和无损检测

5.7.1焊接

燃气撬装管道组成件的焊接应按GB150的规定,并应按材料的特性进行相应的热处理。5.7.2焊接接头分类

燃气撬装管道组成件的焊接接头分为A、B、C、D四类,如图2所示。图2焊接接头分类

类型说明:

a)圆筒部分的纵向对接接头为A类。JB/T11491—2013

b)管与管对接的接头、管件大小头与管子对接的接头、管帽或封头与管子对接的接头、长颈法兰与接管连接的对接接头,均属B类。c)法兰与管子或接管连接的外接头,属于C类。d)主管与管子、管子与缘、接管与缘、补强圈与管壳、仪衰接头与管壳的焊接接头,均属D类,5.7.3无损检测方法和比例

5.7.3.1A、B类焊缝,公称尺寸大于PN40的应按100%射线俭测或超声检测,不大于PN40的应按20%射线检测或超市检测。

5.7.3.2C、D类焊缝,公称尺寸大于PN40应按100%磁粉检测或渗透检测,不大于PN40的应按20%磁粉检测或渗透检测。

5.7.4无损检测合格评定要求

5.7.4.1A,B类焊缝迹行100%射线检测时,结果应不低于I级为合格:进行20%射线检测时,结果应不低于亚级为合格。

5.7.4.2A,B类焊缝逝行100%超声检测时,结果应不低于I级为合格:进行20%超声检测时,结果应不低于II级为合格。

5.7.4.3C、D类焊缝逊行磁粉检测和渗透检测时,结果应不低于I缀为合格。5.8壳体强度和气密性

5.8.1撬装按各承压管段公称压力的1.5倍进行强度试验,应无渗漏、无可见变形,试验过程中无异常现象。

5.8.2撬装应分段进行气密性试验,试验压力为公称压力的1.1倍。气密性试验应无可见泄漏。5.9压力特性

5.9.1在给定的逊气压力条件下,在出气压力的调压范围内连续调节,调压阀应无卡阻。5.9.2在给定的进气压力条件下,出气压力设定误差应不大于设定值的土10%。5.9.3放散压力和切断压力的设定应符合设计要求。6试验和检验

6.1试验要求

6.1.1构成撬装装暨的所有压力组件都应进行壳体强度试验。6.1.2经强度试验合格后,撬装装置整体进行气密性试验6.2试验用仪表

试验用仪表应经过检定或校验合格,并在有效期内。强度试验用压力表的精度不应低于1.6级,压力表的量程应在试验压力的30%~70%之间。6.2.2

气密性试验抑压力表的精度不应低于0.5级,压力表的量程应在试验压力的30%~70%之间。6.2.4

流量测量仪表的测量精度不低于1.5级。5

JB/T11491—2013

6.3试验方法

6.3.1壳体强度试验

使用5℃~40℃温度的洁净水作试压介质,试验时应采取防冻措施。压力应缓慢上升,试验压力为公称压力的1.5倍,保持压力时间30min。然后对承压件的所有焊接接头和连接部位进行检查。试验完成后,应将液体排尽,并用压缩空气将内部吹干。结构件应在总装前用水进行强度试验。6.3.2气密性试验

燃气撬装整体用氮气或压缩空气作试压介质,试验时气体的温度为常温,保压过程中温度波动不应超过土5℃。分别向调压器前后管道内增压(调压器应处于关闭状态,并对调压器、流量装置等采取保护措施),试验压力分别为各级最大工作压力,压力应缓慢上升,达到规定试验压力后,保持压力60min:然后对所有焊接接头和连接部位进行泄漏检查。6.3.3调压性能试验

6.3.3.1检查燃气撬装出口压力设定值。检查结果应符合5.9的要求。6.3.3.2模拟工况下的压力参数,升高放散阀进口端的压力,直至放散阀放散,检查放散阀放敬压力,反复三次:模拟工况下的压力参数,升高切断阅取压信号腔的压力,直至切断阀切断,检查切断阀切断压力,反复三次。检查结果应符合5.9的要求。6.3.4无损检测方法

无损检测方法应分别按JB/T4730.1~~4730.5的规定。6.4出厂检验

6.4.1每台撬装都应进行出厂检验。6.4.2

出厂检验项目按表2的规定。

表2燃气撬装出厂检验项目

检验项目

外观及外形尺寸

无损检测

强度试验

气密性试验

出口压力

放散压力、切断压力

7质量证明文件

出厂检验

技术要求

燃气撬装的制造、安装应建立并长期保存必要的施工记录和质量记录。7.1

7.2产品出厂应提供产品出厂质量证明文件,包括以下各项:a)产品合格证。

试验方法

目测和测量

JB/T11491—2013

6)产品设计的主要参数:承压部件用原材质、管件的规格、执行标准、设备主要元器件配置一览表。

)产品便用说明书,内至少包括:设备安说期、操作运行说明,维修与保养,主要设备明书(调压器、切断阀、过滤器、放散阀等)、易损件清单等。7.3制造和安装草位应向买方提交下列规定的的技术文件和资料,其格式应符合相应施工验收规范的规定。

a)装置竣工图(含设计修改文件和材料代用单),设计修改和材料代用等变更内容应在工图上接标注,竣工图上还应标明焊筐位置、焊缝编号、焊工代号、无损检测方法:6)装置的压力管道组成件和焊接材料的产品合格证、无损检测、复检试验报告:c)装置临检报告:

d)强度试验与气密性试验报告;e)调压幂、安全放散阀、切断阔的调试报告。8标志

8.1燃气装应设置铭牌,铭牌应固定于明显的位置,其内容至少包括:a)制造单位名称:

b)产品名称:

c)产品编号和制造日期:

d)允许便月的进口压力范围,单位为兆帕(MPa);e)允许调整的出口玉力范,单位为兆帕(MPa);f)额定流量,草位为标推立方米/小时(Nm/h);g)设备重量,单位为千克(kg):h)介质;

i)温度,单位为摄氏度(℃):j) TS 标志。

8.2其他标志:

在设备的明显部位还应有:安全标志,起吊标志,设各进出口标志及其他警告性标志等。9涂漆、包装和运输

9.1燃气撬装应在除锈后逊行防腐处理,再喷涂油漆。涂层应平整,色泽一致,不应有痕、挂漆、漏漆,脱落,起泡等缺陷。

9.2应对法兰、螺纹接口、焊接端等采取相应的保护措施,防止运输过程中的损坏。9.3单独交付的内件、零部件、配件、备品备件及专用工具等宜单独包装或装箱,采取必要的保护措施,并有相应的文字标识。

9.4质量证明文件、产品使用说明书等出厂资料应分类装订成册,随货物一并发运。JB/T 11491—2013

A.1仪表安装

附录A

(规范性附录)

自动化仪表的安装

仪表管路的安装位置应符合测量要求,不宜安装在有碍检修、易受机械损伤、有腐蚀和报动的位置。管路成排安装时,应排列整齐,间距应均勾一致。分析仪表管路应按设计要求采取伴热、保温措施。仪表,配电管路两端应加装陋离密封接头。A.2电气防爆

如无特殊要求,传感器、变送器、执行器、加熟器、场控制箱体最低防爆等级:ExdIBT4对于微正压防爆的设备现场应提供充有0.4MPa~0.7MPa空气或氮气的仪表。原则上不使用增安防爆设备。

A.3仪表配管配线

A.3.1从外部进入仪表盘、柜、箱内的电缆电线应在其导通检查及绝缘电阻检查合格后再进行配线。月直流500V兆欧表(绝缘电阻表)测量绝缘电阻,100V以下的线路采用直流250V兆欧表测量绝缘电阻,仪表补偿导线的绝缘电阻应用100V兆欧表测量,其芯线之间、芯线对地之间的绝缘电阻不应小于20M,当设计有特殊要求时,应符合设计要求。A.3.2仪表盘、柜、箱内的线路宜敷设在汇线槽内,在小型接线箱内也可明线敷设。当明线数设时,电缆电线应由绝缘材料制成的扎带扎牢,扎带问距宜为100mm~200mm。A.3.3本质安全型仪表的信号线和非本质安全型仪表的信号线应加以分隔,两条信号线间距不小于50mm。当表有特殊要求时,应按仪表安装使说明书的规定进行配线。A.3.4仪表盘、柜、箱内的线路不应有接头,其绝缘保护层不应有损伤。A.3.5仪表盘、、箱接线端子两端的线路,均应按设计图样标号。标号应正确、字迹应清晰且不易褪色。

A.3.6剥去外部套的备用芯线的端部,现场应做绝缘处理,盘内应做接地处理。A.3.7导线与接线端子板、仪表、电气设备等连接时,线缆应留有一定的余量,方便连接。A.4

电伴热系统

A.4.1电伴热系统一般由配电箱、控制电缆、电伴热带及附件组成。电伴热系统组成如图A.1所示。A.4.2为稍确维持管道或加热体内的介质温度,电伴热带可与温控器配合使用,并应符合下列要求a)温度控制系统组成如图A.2所示b)温度传感器应安装在能准确测量被控温度的位置,根据实际需要将温度传感器安装在电伴热带上构成测量电伴热温度的测量系统,也可以安装在环境中构成测量环境温度的测量系统;e)在关键的温度控制回路中宜设置温度超限报警:8

d)电伴热系统的断路器,须带漏电保护模块。温控器

配电箱

电源接钱箱

终端按线盒

三通接线盒

二通接线盒

二通接线盒

三顽接线盒

图A1典型多部位电伴系统图

电源控制器

电件热费

图A.2电伴热温度控制系统图

JB/T11491—2013

终谢接筑盒

终端换线盒

终端接线盒

温度传感器

A.4.3电伴热系统的供电电源宜采用AC220V50Hz,应设置独立的供电系统。供电系统的负荷类别应根据生产的实际要求确定。一般可按本装置仪表的工作电源考虑。带有电伴热系统的燃气撬装,供电零线必须可靠。

A.4.4供电系统应具有过载、短路保托措施,每套供电系统应设置单独的电流保护装置(断路器或熔断器),满负荷应不大丁保护装置的标称电流的80%。A.4.5电伴热系统控制电缆线应根据系统的最大用电负荷确定,导线允许的载流量不应小于电伴热的最大负荷的1.25倍。

A.4.6一般悄况下,导热管的伴热采用电伴热带伴热,而保温箱可选用定型的电保湿产品,并应各自独立供电。

A,5仪表系统接地

A.5.1保护接地

4.5.1.1用电仪表的外亮、仪表盘、柜、箱盒、电缆桥架、保护管、支架、底座等正常不带电金属部分,由于绝缘破坏而有可能带危险电压者,均应做接地保护。A.5.1.2在非爆炸危险区域的金属盘、板上安装的按钮、信号灯、继电器等小型低压电器的金属外壳,当与已接地的金属盘、板接触良好时,可不做接地保护。A,5.1.3仪表接地保护系统应接到电气工程低压电气设备的保接地网上,连接应牢固可靠,不应与电器设备串联接地。

A.5.1.4保护接地的接地电阻值应符合设讨要求。A.5.2工作接地

A.5.2.1仪表及控制系统应做工作接地,工作接地包括信号回路接地和屏蔽接地,以及按特殊要求的9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。