JB/T 9001-2013

基本信息

标准号: JB/T 9001-2013

中文名称:调速型液力偶合器 叶轮技术条件

标准类别:机械行业标准(JB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1288KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB/T 9001-2013 调速型液力偶合器 叶轮技术条件

JB/T9001-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS23.100.99

备案号:44165—2014

中华人民共和国机械行业标准

JB/T9001—2013

代替JB/T9001—1999

调速型液力偶合器

叶轮技术条件

Variable speed fluid couplingsSpecification for impeller2013-12-31发布

2014-07-01实施

中华人民共和国工业和信息化部发布前音

1范围

规范性引用文件

3技术要求

3.1叶轮循环圆有效直径D

3.2叶轮的叶片厚度b

3.3叶轮叶栅深度...

3.4叶轮材质

3.5叶轮铸造、锻造及焊按接要求3.6叶轮机械加工要求

3.7叶轮及旋转件平衡要求

3.8叶轮密封要求

4试验方法,

4.1叶轮气密性试验.

4.2叶轮无损检测试验

4.3叶轮及旋转件平衡试验

5运输和存

附录A(规范性附录)刚性转子相应于不同平衡精度等级G的许用偏心距eJB/T9001—2013

JB/T9001—2013

本标准按照GB/T1.1—2009给出的规则起草。本标准代替JB/T9001—1999《调速型液力偶合器叶轮技术条件》,与JB/T9001—1999相比主要技术变化如下:免费标准下载网bzxz

调整了章条结构:

将“叶轮有效直径”改为“叶轮循环圆有效直径”;增加了叶轮材质的种类(见表9):机械加工技术要求部分增加引用JB/5000.9(见3.6.1)。本标准由中国机械工业联合会提出。本标准由全国连续搬运机械标准化技术委员会(SAC/TC331)归口。本标准负责起草单位:北京起重运输机械设计研究院、大连液力机械有限公司。本标准参加起草单位:广东中兴液力传动有限公司、沈阳市煤机配件厂。本标准主要起草人:邹铁汉、邓菲、黄健、罗丹。本标准所代替标准的历次版本发布情况为:JB/T9001—1999。

1范围

调速型液力偶合器

景叶轮技术条件

本标准规定了调速型液力偶合器、液力偶合器传动装置叶轮的技术要求。本标准适用于调速型液力偶合器、液力偶合器传动装置的叶轮。2规范性引用文件

JB/T9001—2013

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1173铸造铝合金

GB/T3323

金属熔化焊焊接接头射线照相

GB/T5837液力偶合器型式和基本参数JB/T5000.9重型机械通用技术条件:第9部分:切削加T.件3技术要求

3.1叶轮循环圆有效直径D

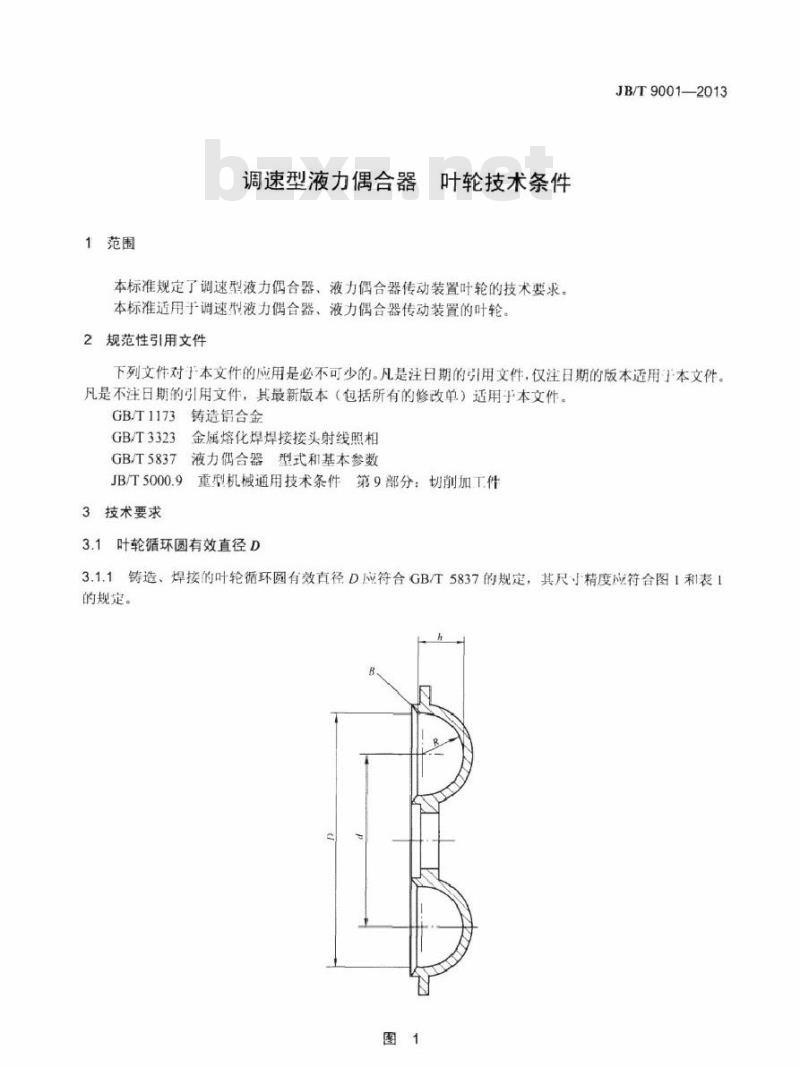

3.1.1铸造、焊接的叶轮循环圆有效直径D应符合GB/T5837的规定,其尺寸精度应符合图1和表1的规定。

JB/T9001—2013

叶轮循环圆有效直径

极限偏差

125~250

280~500

560~1000

单位为尝米

11501550

机械加工的锻钢叶轮循环圆有效直径D应符合GB/T5837的规定,其尺寸精度应符合表2的规3.1.2

叶轮循环圆有效直径

极限偏差

≤500

560~1000

单位为毫米

1150-1550

3.1.3电加工的锻钢叶轮循环圆有效直径D应符合GB/T5837的规定,其尺寸精度应符合表3的规定。表3

叶轮循环圆有效直径D

极限偏差

3.2叶轮的叶片厚度b

≤500

560~1000

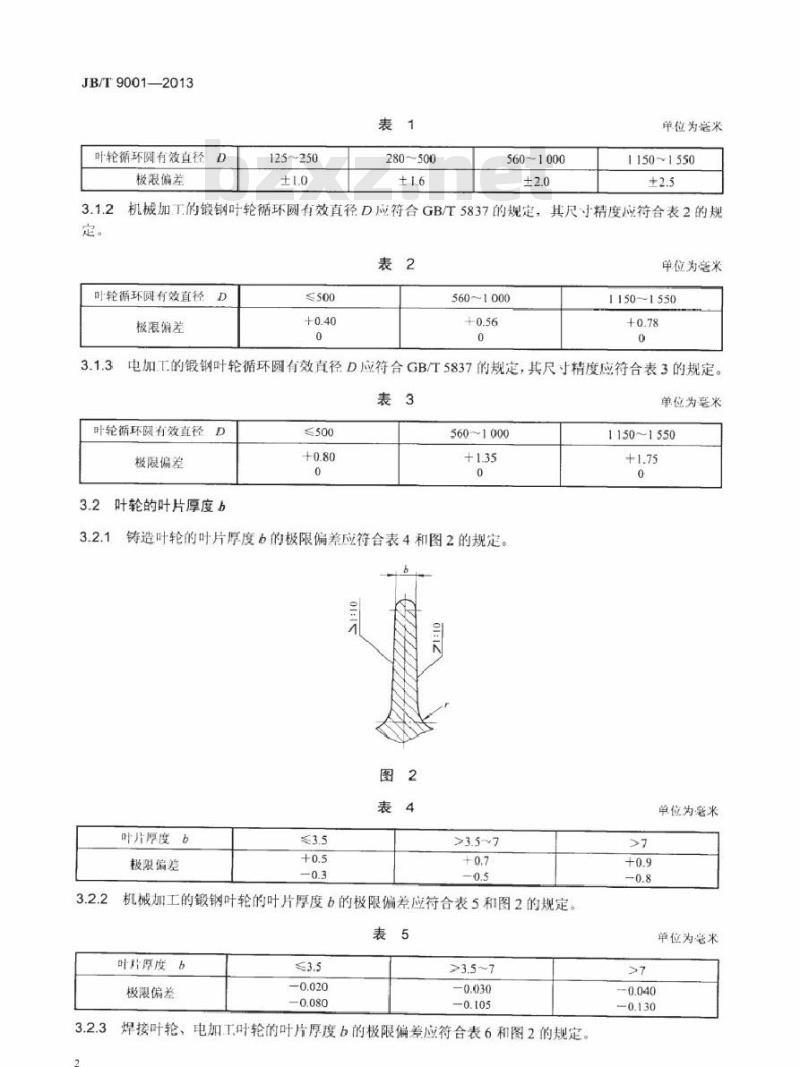

铸造叶轮的叶片厚度b的极限偏差应符合表4和图2的规定。3.2.1

叶片厚度b

极限偏差

机械加工的锻钢叶轮的叶片厚度6的极限偏差应符合表5和图2的规定表5

叶片厚度6

极限偏差

焊接叶轮、电加工叶轮的叶片厚度b的极限偏差应符合表6和图2的规定。单位为毫米

1150~1550

单位为毫米

单位为毫米

叶片厚度b

极限偏差

3.2.4叶轮叶片根部圆角

叶轮叶片根部圆角半径r应符合图2和表7的规定。裹7

叶轮循环圆有效直径

叶片根部圆角一

3叶轮叶栅深度h

≤500

560~1000

JB/T9001—2013

单位为毫米

单位为毫米

1150~1550

在叶轮几何中线的直径d圆周上任意均布六点处,叶栅深度h(白端面B量起)的极限偏差应符合表8和图1的规定。

叶轮循环圆有效直径D

叶相深度的极限偏差

3.4叶轮材质

≤500

3.4.1叶轮材质按叶轮圆周速度值确定,见表9。560~1000

单位为毫米

11501550

3.4.2叶轮材质应采用化学成分和力学性能不低丁表9规定的材料,铸铝材料应符合GB/T1173的规定。

圆周速度√

ZL104、ZL107

>74~96

ZL111、ZL115、ZL116

>96~150

45锻钢或合金铸钢

合金锻钢

3.4.3输入轴转速小于1000r/min,叶轮循环圆有效直径D大于1000mm的叶轮可采用低碳钢或低碳合金钢焊接。

3.5叶轮铸造、锻造及焊接要求

3.5.1铸铝合金叶轮不应有气孔、砂眼、渣孔、裂纹等缺陷。3.5.2铸钢叶轮表面的粘砂、夹砂、毛刺等应清理干净。3.5.3铸钢叶轮表面缺陷应在彻底清砂后检查,其深度不应大于加工余量。3.5.4铸钢叶轮不应有气孔、砂眼、裂纹等缺陷。3.5.5输入轴转速大于或等于3000r/min、叶轮循环圆有效直径D大于或等于400mm的铸造叶轮,应进行喷丸处理。

3.5.6叶轮锻件表面应光洁,不应有肉眼可见的裂纹、非金属夹杂、结巴、气孔等缺陷。3.5.7:叶轮在锤锻或模锻后应按材料性质进行热处理。3.5.8铸造、锻造、焊接的叶轮表面粗糙度应符合表10的规定。m

JB/T90012013

叶轮工艺方式

表面机糙度Ra

3.5.9焊接叶轮的焊缝应符合GB/T3323中「级要求。3.6叶轮机械加工要求

3.6.1叶轮机械加T应符合JB/T5000.9的要求。3.6.2叶轮加T面不允许有划衰、碰伤等缺陷。锻造

单位为微米

3.6.3叶轮未注明的锐边、棱角、螺孔不应有大了0.5mm×45°的倒角或半径大于0.5mm的圆角,并应清除毛刺。

3.6.4输入轴转速小于或等于1500r/min的叶轮,其圆度、同轴度、垂直度公差值应为尺寸公差值的70%。输入轴转速大于1500r/min的叶轮,其圆度、同轴度、垂直度公差值应为尺寸公差值之半。3.6.5输入轴转速小」或等11500r/min的叶轮,圆跳动和全跳动公差值应为尺寸公差值的70%。输入轴转速大于1500r/min的叶轮,圆跳动和全跳动公差值应为尺寸公差值之半。3.6.6输入轴转速小或等于1500r/min的叶轮,平行度公差值应为尺寸公差值的70%。输入轴转速大于1500r/min的叶轮,平行度公差值应为尺寸公差值之半。3.7叶轮及旋转件平衡要求

叶轮及旋转件的平衡精度等级G应符合表11的规定。表11

输入转速/min

平衡精度等级

3.8叶轮密封要求

铸铝合金叶轮及外壳不应有渗漏现象。4试验方法

4.1叶轮气密性试验

≤2000

外表面裸露的铸铝合金叶轮及外壳,在密封状态下没入50℃~60℃水中,对其内腔通入0.2MPa压力的空气、保压5min,检查渗漏现象。4.2叶轮无损检测试验

焊接叶轮焊缝的无损检测方法按GB/T3323的规定。4.2.2

锻钢叶轮超声检测或磁粉检测检查其表面和内部的夹层、裂纹、折登等缺陷。铸钢叶轮超声检测或磁粉检测检查其表面和内部的沙眼、裂纹、气孔等缺陷。圆度速度v在74m/s~96m/s之间的调速型液力偶合器的铸铝叶轮应进行超声检测或X射线检4.2.4

测,检查表面和内部裂纹、气孔、渣孔等缺陷。4.3叶轮及旋转件平衡试验

4.3.1叶轮及旋转件的平衡方式应按表12的规定选择。4

旋转件长度与外径之比值

输入轴转球r/min

≤1500

2静平衡的许用不平衡力矩M由公式(1)确定。4.3.2

式中:

M—静平衡的许用不平衡力矩,单位为牛米(N·m):许用偏心距,单位为米(m),由附录A确定:一旋转件重力,单位为牛(N)。W

4.3.3动平衡的许用不平衡力矩Mz由公式(2)确定。M2=

式中:

M2—动平衡的许用不平衡力矩,单位为牛米(N·m)。4.3.4进行平衡试验时,去重或加重的位置不应影响叶轮的强度及安装。JB/T9001--2013

平衡方式

静平衡

动半衡

4.3.5连接在一起做动平衡试验的叶轮与旋转件,试验后相互位置不应改变,并应作出永久性互配记号。

5运输和贴存

5.1在搬运过程中,应保持叶轮不受损伤和腐蚀。5.2凡经检验合格而又不能在短时间内装配的钢叶轮,其加工表面须涂防锈汕,然后入库,严禁露天存放。

JB/T9001-2013

100000

附录A

(规范性附录)

刚性转子相应于不同平衡精度等级G的许用偏心距e01

50010002000

转速!

500010000

0r/min

50.000100.000

50010002.000z/s

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:44165—2014

中华人民共和国机械行业标准

JB/T9001—2013

代替JB/T9001—1999

调速型液力偶合器

叶轮技术条件

Variable speed fluid couplingsSpecification for impeller2013-12-31发布

2014-07-01实施

中华人民共和国工业和信息化部发布前音

1范围

规范性引用文件

3技术要求

3.1叶轮循环圆有效直径D

3.2叶轮的叶片厚度b

3.3叶轮叶栅深度...

3.4叶轮材质

3.5叶轮铸造、锻造及焊按接要求3.6叶轮机械加工要求

3.7叶轮及旋转件平衡要求

3.8叶轮密封要求

4试验方法,

4.1叶轮气密性试验.

4.2叶轮无损检测试验

4.3叶轮及旋转件平衡试验

5运输和存

附录A(规范性附录)刚性转子相应于不同平衡精度等级G的许用偏心距eJB/T9001—2013

JB/T9001—2013

本标准按照GB/T1.1—2009给出的规则起草。本标准代替JB/T9001—1999《调速型液力偶合器叶轮技术条件》,与JB/T9001—1999相比主要技术变化如下:免费标准下载网bzxz

调整了章条结构:

将“叶轮有效直径”改为“叶轮循环圆有效直径”;增加了叶轮材质的种类(见表9):机械加工技术要求部分增加引用JB/5000.9(见3.6.1)。本标准由中国机械工业联合会提出。本标准由全国连续搬运机械标准化技术委员会(SAC/TC331)归口。本标准负责起草单位:北京起重运输机械设计研究院、大连液力机械有限公司。本标准参加起草单位:广东中兴液力传动有限公司、沈阳市煤机配件厂。本标准主要起草人:邹铁汉、邓菲、黄健、罗丹。本标准所代替标准的历次版本发布情况为:JB/T9001—1999。

1范围

调速型液力偶合器

景叶轮技术条件

本标准规定了调速型液力偶合器、液力偶合器传动装置叶轮的技术要求。本标准适用于调速型液力偶合器、液力偶合器传动装置的叶轮。2规范性引用文件

JB/T9001—2013

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1173铸造铝合金

GB/T3323

金属熔化焊焊接接头射线照相

GB/T5837液力偶合器型式和基本参数JB/T5000.9重型机械通用技术条件:第9部分:切削加T.件3技术要求

3.1叶轮循环圆有效直径D

3.1.1铸造、焊接的叶轮循环圆有效直径D应符合GB/T5837的规定,其尺寸精度应符合图1和表1的规定。

JB/T9001—2013

叶轮循环圆有效直径

极限偏差

125~250

280~500

560~1000

单位为尝米

11501550

机械加工的锻钢叶轮循环圆有效直径D应符合GB/T5837的规定,其尺寸精度应符合表2的规3.1.2

叶轮循环圆有效直径

极限偏差

≤500

560~1000

单位为毫米

1150-1550

3.1.3电加工的锻钢叶轮循环圆有效直径D应符合GB/T5837的规定,其尺寸精度应符合表3的规定。表3

叶轮循环圆有效直径D

极限偏差

3.2叶轮的叶片厚度b

≤500

560~1000

铸造叶轮的叶片厚度b的极限偏差应符合表4和图2的规定。3.2.1

叶片厚度b

极限偏差

机械加工的锻钢叶轮的叶片厚度6的极限偏差应符合表5和图2的规定表5

叶片厚度6

极限偏差

焊接叶轮、电加工叶轮的叶片厚度b的极限偏差应符合表6和图2的规定。单位为毫米

1150~1550

单位为毫米

单位为毫米

叶片厚度b

极限偏差

3.2.4叶轮叶片根部圆角

叶轮叶片根部圆角半径r应符合图2和表7的规定。裹7

叶轮循环圆有效直径

叶片根部圆角一

3叶轮叶栅深度h

≤500

560~1000

JB/T9001—2013

单位为毫米

单位为毫米

1150~1550

在叶轮几何中线的直径d圆周上任意均布六点处,叶栅深度h(白端面B量起)的极限偏差应符合表8和图1的规定。

叶轮循环圆有效直径D

叶相深度的极限偏差

3.4叶轮材质

≤500

3.4.1叶轮材质按叶轮圆周速度值确定,见表9。560~1000

单位为毫米

11501550

3.4.2叶轮材质应采用化学成分和力学性能不低丁表9规定的材料,铸铝材料应符合GB/T1173的规定。

圆周速度√

ZL104、ZL107

>74~96

ZL111、ZL115、ZL116

>96~150

45锻钢或合金铸钢

合金锻钢

3.4.3输入轴转速小于1000r/min,叶轮循环圆有效直径D大于1000mm的叶轮可采用低碳钢或低碳合金钢焊接。

3.5叶轮铸造、锻造及焊接要求

3.5.1铸铝合金叶轮不应有气孔、砂眼、渣孔、裂纹等缺陷。3.5.2铸钢叶轮表面的粘砂、夹砂、毛刺等应清理干净。3.5.3铸钢叶轮表面缺陷应在彻底清砂后检查,其深度不应大于加工余量。3.5.4铸钢叶轮不应有气孔、砂眼、裂纹等缺陷。3.5.5输入轴转速大于或等于3000r/min、叶轮循环圆有效直径D大于或等于400mm的铸造叶轮,应进行喷丸处理。

3.5.6叶轮锻件表面应光洁,不应有肉眼可见的裂纹、非金属夹杂、结巴、气孔等缺陷。3.5.7:叶轮在锤锻或模锻后应按材料性质进行热处理。3.5.8铸造、锻造、焊接的叶轮表面粗糙度应符合表10的规定。m

JB/T90012013

叶轮工艺方式

表面机糙度Ra

3.5.9焊接叶轮的焊缝应符合GB/T3323中「级要求。3.6叶轮机械加工要求

3.6.1叶轮机械加T应符合JB/T5000.9的要求。3.6.2叶轮加T面不允许有划衰、碰伤等缺陷。锻造

单位为微米

3.6.3叶轮未注明的锐边、棱角、螺孔不应有大了0.5mm×45°的倒角或半径大于0.5mm的圆角,并应清除毛刺。

3.6.4输入轴转速小于或等于1500r/min的叶轮,其圆度、同轴度、垂直度公差值应为尺寸公差值的70%。输入轴转速大于1500r/min的叶轮,其圆度、同轴度、垂直度公差值应为尺寸公差值之半。3.6.5输入轴转速小」或等11500r/min的叶轮,圆跳动和全跳动公差值应为尺寸公差值的70%。输入轴转速大于1500r/min的叶轮,圆跳动和全跳动公差值应为尺寸公差值之半。3.6.6输入轴转速小或等于1500r/min的叶轮,平行度公差值应为尺寸公差值的70%。输入轴转速大于1500r/min的叶轮,平行度公差值应为尺寸公差值之半。3.7叶轮及旋转件平衡要求

叶轮及旋转件的平衡精度等级G应符合表11的规定。表11

输入转速/min

平衡精度等级

3.8叶轮密封要求

铸铝合金叶轮及外壳不应有渗漏现象。4试验方法

4.1叶轮气密性试验

≤2000

外表面裸露的铸铝合金叶轮及外壳,在密封状态下没入50℃~60℃水中,对其内腔通入0.2MPa压力的空气、保压5min,检查渗漏现象。4.2叶轮无损检测试验

焊接叶轮焊缝的无损检测方法按GB/T3323的规定。4.2.2

锻钢叶轮超声检测或磁粉检测检查其表面和内部的夹层、裂纹、折登等缺陷。铸钢叶轮超声检测或磁粉检测检查其表面和内部的沙眼、裂纹、气孔等缺陷。圆度速度v在74m/s~96m/s之间的调速型液力偶合器的铸铝叶轮应进行超声检测或X射线检4.2.4

测,检查表面和内部裂纹、气孔、渣孔等缺陷。4.3叶轮及旋转件平衡试验

4.3.1叶轮及旋转件的平衡方式应按表12的规定选择。4

旋转件长度与外径之比值

输入轴转球r/min

≤1500

2静平衡的许用不平衡力矩M由公式(1)确定。4.3.2

式中:

M—静平衡的许用不平衡力矩,单位为牛米(N·m):许用偏心距,单位为米(m),由附录A确定:一旋转件重力,单位为牛(N)。W

4.3.3动平衡的许用不平衡力矩Mz由公式(2)确定。M2=

式中:

M2—动平衡的许用不平衡力矩,单位为牛米(N·m)。4.3.4进行平衡试验时,去重或加重的位置不应影响叶轮的强度及安装。JB/T9001--2013

平衡方式

静平衡

动半衡

4.3.5连接在一起做动平衡试验的叶轮与旋转件,试验后相互位置不应改变,并应作出永久性互配记号。

5运输和贴存

5.1在搬运过程中,应保持叶轮不受损伤和腐蚀。5.2凡经检验合格而又不能在短时间内装配的钢叶轮,其加工表面须涂防锈汕,然后入库,严禁露天存放。

JB/T9001-2013

100000

附录A

(规范性附录)

刚性转子相应于不同平衡精度等级G的许用偏心距e01

50010002000

转速!

500010000

0r/min

50.000100.000

50010002.000z/s

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。