JB/T 10225-2013

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB/T 10225-2013 表格印刷机

JB/T10225-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS37.100.10

备案号:43995-2014

中华人民共和国机械行业标准

JB/T102252013

代替JB/T10225—2001

表格印刷机

Formprintingmachine

2013-12-31发布

2014-07-01实施

中华人民共和国工业和信息化部发布前富

规范性引用文件

术语和定义,

型式、基本参数、

试验方法

检验规则.

标志、包装、运输与赔存

附录A(规范性附录)试验版图及数据处理方法附录B(规范性附录)装配精度的检测图1折线边距齿形偏差测量

图2折叠精度歪斜偏差测量(纵向、横向)图3噪声测量点位置图

图A.1试验版图

表1基本参数

JB/T10225—2013

JB/T10225—2Q13

本标准按照GB/T1.1--2009给出的规则起草。本标准代替JB/T10225—2001《表格印刷机》,与JB/T10225—2001相比主要技术变化如下:增加了柔印单元(见5.2.4);

一增加了几项电气要求(见5.10):一修改了输送孔轮轴向牵动量,折线辑筒与底辊工作面的径向圆跳动,折线辑简与底辑轴向宰动量(见5.2.5,2001年版的5.3.5);修改了印刷套准误差(见5.4.1,2001年版的5.5.1);一—修改了复卷纸卷两侧纸边左右错动量(见5.7.2,2001年版的5.9.2):删除了涂炭机组和所有涂炭功能(2001年版的5.3.4、5.6);删除了产品成套性(2001年版的5.15)。本标准由中国机械工业联合会提出。本标准由全国印刷机械标准化技术委员会(SAC/TC192)归口。本标准负责起草单位:北京北人富士印刷机械有限公司、北京印刷机械研究所。本标准参加起草单位:上海紫光机械有限公司、瑞安市江南机械有限公司、瑞安市国大印刷机械有限公司。

本标准主要起草人:王继成、郭华金、林捷、许明、杨松、潘健康、孙弘、林国慧、刘锋。本标准2001年4月首次发布。

1范围

表格印刷机

JB/T102252013

本标准规定了表格印刷机的术语和定义、型式、基本参数、要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于商用票据的印刷、可变信息、覆盖、上光等的印刷与印后加工。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB2894安全标志及其使用导则

GB/T4873—1985信息处理用连续格式纸尺寸和输送孔

GB/T4879

防锈包装

GB5226.1一2008机械电气安全机械电气设备第1部分:通用技术条件GB/T6388

GB/T9969

GB/T13306

GB/T13384

GB/T14436

JB/T6530

3术语和定义

运输包装收发货标志

丁业产品使用说明书

机电产品包装通用技术条件

工业产品保证文件总则

印刷机产品型号编制方法

下列术语和定义适用于本文件。3.1

表格印刷机formprintingmachine将卷筒型纸张进行格式(表格、票据、可变信息等)印刷与印后加工成连续格式纸或类似印品的机器。

叠印surprinting

不同印刷方式(胶印、凸印、柔印、丝印)之间的印刷套准。4型式、基本参数

4.1型式

表格印刷机一般由给纸、印刷(胶印、凸印或附加丝印、柔印、凹印、可变信息印刷)印后加工(打输送孔、打折线与折叠、复卷、裁单张与堆积机等)主要机组组成。根据需要各机组可进行组合或扩展。1

JB/T10225--2013

基本参数

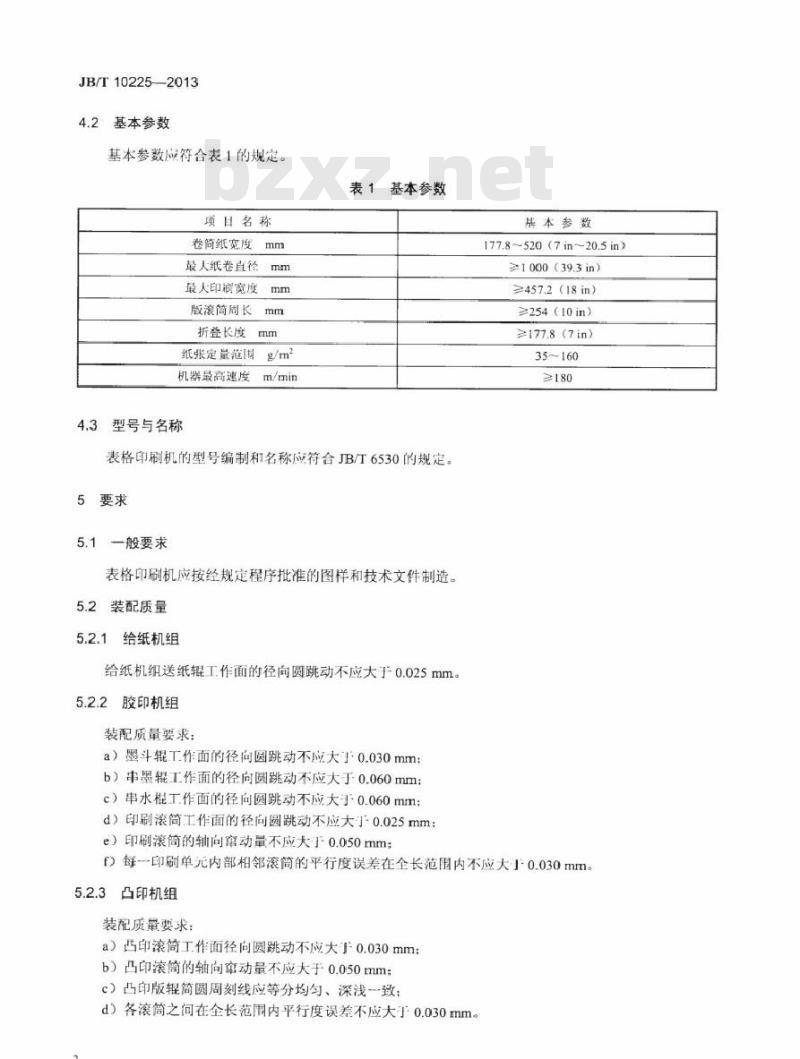

基本参数应符合表1的规定。

项日名称

卷筒纸宽度

最人纸卷直径

最大印剃宽度

版滚筒周长

折叠长度mm

纸张定量范围

机器最高速度

4.3型号与名称

基本参数

表格印刷机的型号编制和名称应符合JB/6530的规定。5要求

一般要求

表格印刷机应按经规定程序批准的图样和技术文件制造。5.2

装配质量

给纸机组

给纸机组送纸辊工作面的径向圆跳动不应大于0.025mm。5.2.2

胶印机组

装配质量要求:

a)墨斗辊工作面的径向圆跳动不应大!0.030mm:b)串墨辑工作面的径向圆跳动不应大于0.060mm;c)串水棍工作面的径向圆跳动不应大于0.060mm:d)印刷滚筒工作面的径向圆跳动不应大于0.025mm:e)印刷滚筒的轴向案动量不应大于0.050mm;基本参数

177.8520(7in~20.5in)

≥1000(39.3in)

≥457.2(18in)此内容来自标准下载网

≥254(10in)

≥177.8(7tn)

35~160

≥180

f)每-印刷单元内部相邻滚筒的平行度误差在全长范围内不应大十0.030mm。5.2.3

凸印机组

装配质量要求:

a)凸印滚筒工作面径向圆跳动不应大于0.030mm:b)凸印滚筒的轴向动量不应大于0.050mm:c)凸印版辑简圆周刻线应等分均匀、深浅-致:d)各滚筒之间在全长范围内平行度误差不应大于0.030mm。2

4柔印单元

装配质量要求:

a)墨斗胶辊T作面径向圆跳动不应大于0.050mmb)压印辑T作面径向圆跳动不应大于0.025mmc)网纹辑T作面径向圆跳动不大」0.015mm:d)印版滚T作面径向圆跳动不应大于0.015mm;e)乐印滚的轴向牵动量不应大于0.050mm:f)各滚简之间在全长范围内平行度误差不应大于0.030mm。5.2.5输送孔、折线加工

装配质量要求:

a)输送孔轮T作面的径向圆跳动不应大下0.050mm:b)输送孔轮轴向牵动量不应大于0.080mm:c)折线滚筒与底辑T作面的径向圆跳动不应大下0.030mm:d)折线滚筒与底辑轴向牵动量不应大于0.080mm。5.3

3给纸张力控制

JB/T10225--2013

给纸张力控制应稳定可靠,纸带的偏移应能白动调节,保证机器印刷套准的精度要求。5.4印刷

印刷套准误差在0.18mm内,不应低于97%。5.4.1

叠印误差在0.3mm内,不应低于97%。覆盖误差在0.5mm内,不应低于97%正反面相对误差在0.5mm内,不应低于97%印刷画面与打孔套准误差不应大于0.25mm。网线印刷要求网点应清晰、结实,无明显墨杠及重影。图文印刷要求文字成清晰、墨色均匀,无明显重影,图案层次清晰。实地印刷压印均勾性()不应高于20%。单色实地印刷压印稳定性(Rm)不应大」0.065.5输送孔与折线

输送孔要求应符合GB/T4873—1985中第5章的规定。5.5.2

横向折线和纸边应与版面规矩线基本吻合,误差不应大于1.0mm。5.6折叠

5.6.1折页时,不应出现断纸、堵纸、乱张或收负不齐等现象。5.6.2在500张折贡高度范围内,折贞精度(纵向、横向)歪斜误差不应大于2.0mm5.6.3在500张折页高度范用内,折线边距齿形误差不应大于1.0mm。5.7复卷

5.7.1复卷纸卷应运转平稳,松紧度--致。2复卷纸卷两侧纸边左右错动量不应大于土2.0mm。5.7.2

JB/T10225——2013

5.8裁单张

5.8.1单张出页整齐,不应出现乱张或收负不齐等现象。5.8.2裁切后的单张纸左右误差不应大了土0.25mm5.9

综合性能

机器应运转正常,传动系统工作正常,无异带声音。5.9.2操作系统应灵敏可靠,执行机构动作协调、准确,无漏油、漏气现象。5.9.3润滑与气动系统应工作正常,管路畅通、可靠,无漏油、漏气现象。5.9.4轴承温升不应高了35℃。

5.9.5机器在规定的调速范围内应平稳调速。5.9.6

机器的噪声不应大于85dB(A)。5.10

电气要求

电气系统应布线整齐,排列有序、接头牢固:各种标记应齐全、清晰和正确5.10.1

5.10.2电气系统应工作正常、灵敏、可靠。5.10.3

机器启动前声响报警装置应能发出使人听到的声响信号,并延时响应3s后方可启动。机器点动速度不应大于12m/min。5.10.4

5.10.5机器应安装红色故障显示灯。对于能多处操作的机器,其控制应有联锁装置。5.10.6

5.10.7机器应安装急停按钮,按下急停按钮后机器运转应全部中断,急停按钮松开后机器仍应处丁静止状态。

5.10.8所有外露可导电部分都应按GB5226.1一2008中8.2.1的要求连接到保护联结电路上。保护联结电路的连续性应按GB5226.1—2008中8.2.3的规定。5.10.9在动力电路导线和保护联结电路问施加500Vd.c时,测得的绝缘电阻不应小于1M2。5.10.10在动力电路导线和保护联结电路之间施加1000V的电压、时间近似1s,不应出现击穿放电现象。

5.11外观质量

外露加工表面不应有锈蚀、硫碰和明显划痕。5.11.2

外露非加工表面不应有凸瘤、凹陷和气孔等有损美观的缺陷。外露镀件镀层应细致、均匀,不得有明显剥落、起泡、局部无镀层等缺陷。5.11.3

5.11.4外露氧化件氧化膜应均匀致密,色泽一致,不得有未氧化的斑点等缺陷。5.11.5涂漆牢固、表面平整光滑,色泽一致,无明显突出颗粒、黏附物,不应有起层、起泡、流挂等现象。

5.11.6护罩应表面平整、棱角挺直、间隙均勾、圆弧光滑,不应有凸起、凹陷和翘曲。5.11.7气路管道、润滑油管应排列整齐、固定牢靠。5.121

使用说明书和产品合格证

5.12.1使用说明书的编写应符合GB/T9969的规定。5.12.2产品合格证的编写应符合GB/T14436的规定。4

试验方法

主要部件的装配质量检测

JB/T10225—2013

主要等部件装配质量,用常规测量仪器,按附录B的方法检测相关部位的装配精度,应符合5.2的规定。

6.2空运转试验

6.2.1机器运转试验时,应在离水、离墨、不给纸的状态下进行。6.2.2以60%的机器最高速度运转,试验时问不得少于4h:以机器最高速度进行运转,试验时间不待少于30min。目视检查机器运转状况,应符合5.9.1~5.9.3的规定。6.2.3空运转试验后,立即用红外线测温仪测量轴承温度并计算其温升。6.2.4每台表格印刷机应进行在规定调速范用内,由最低到最高运行速度的变速运行不少于五次,目视检查机器运转情况应符合5.9.5的规定。6.3

3电气要求检验

切断电源,目视检查电气系统布线、各种标记等情况。6.3.1

检查电气系统T作运行应符合5.10.25.10.7的规定。6.3.2

6.3.3按GB5226.1-2008中18.2.2的试验方法,检查保护联结电路的连续性。6.3.4

按GB5226.1-2008中18.3的试验方法,检查绝缘电阻。6.3.5按GB5226.1—2008中18.4的试验方法,进行耐压试验。6.4实物试验

6.4.1试验条件

试验条件如下:

a)印刷试验时,环境温度为23℃土5℃:相对湿度50%~70%b)印刷用纸为40g/m~70g/m2表格印刷机用纸或胶版纸:c)卷筒纸不应有受潮、卷边、松紧不一和按头过多等缺陷:d)印版尺寸不小于361mm×265mm,胶印用的试验版图按附录A:e)凸版印刷使用文学版图。

6.4.2走纸、打孔、折叠试验

试验过程如下:

a)以不低于85%的机器最高速度进行走纸、打孔,折叠试验,连续取样500张,b)检查给纸与折叠登稳定性,应符合5.3、5.6.1的规定;c)用孔距测量尺、直尺与游标卡尺检测打孔精度,应符合5.5.1的规定d)用直角尺和钢直尺检查(见图1、图2)折线与折叠精度,应符合5.5.2、5.6.2、5.6.3的规定。6.4.3裁单张试验

试验过程如下:

a)使用40g/m~70g/m2卷筒胶版纸,速度100m/min条件下进行裁单张试验,应符合5.8的规定;b)计数器连续取样100张准确率达100%:e)裁切纸张尺寸整齐一致,输纸台输纸平稳整齐,裁切纸张误差应符合5.8.2的规定。5

JB/T10225—2013

6.4.4复卷试验

试验过程如下:

图1折线边距齿形偏差测量

≤2mm

图2折叠精度歪斜偏差测量(纵向、横向)a)使用40g/m2~70g/m2卷简胶版纸,速度150m/min条件下进行复卷试验,卷成纸卷直径大于等下技术规格要求,纸卷松紧一致,应符合5.7.1的规定:b)纸卷两侧错动误差应符合5.7.2的规定。印刷试验

6.4.5.1套准误差的检测与计算

检测与计算方法如下:

a)以不低于80%的机器最高速度进行一次输纸两色以上的多色套准印刷,连续取样100张,检测套准误差。

b)以不低于80m/min机器速度进行不同印刷方式的叠印、覆盖多色套准印刷,连续取样100张,检测套准误差。

c)用分度值为0.01mm的读数显微镜测量样张中左、右两个位置的套准十字线的宽度值,并计算其最大值与最小值之差,套准误差即为此差值,按样张计,应符合5.4.1的规定。叠印、覆盖套准误差应符合5.4.2、5.4.3的规定。d)正反面多色套准印刷时,同面套准误差应符合5.4.1的规定,正反面相对误差应符合5.4.4的规定。

6.4.5.2压印均匀性与压印稳定性的检验与计算检验与计算方法如下:

JB/T102252013

a)以不低于80%的机器最高速度进行印刷,对了每块印版,在连续印刷中,每隔10张取一张,每块印版取样20张:

b)用密度计测量规定样张中每一张上实地测试条的实地色块密度值Di。按式(1)计算压印均匀性:按式(2)计算印稳定性Rm。机器的压印均匀性与稳定性为各印样中墨层均匀性与施墨稳定性的最大值,其结果应符合5.4.8、5.4.9的规定。Hin

DyinDjia

Imax.×100%

V19台

式中:

—压印均匀性;

样张顺序(-1,2,,20)

色组序(n=1,2,3,4,):

Dm—同—样张上点实地色块密度值:人

检验条(实地色块)顺序,(j=1,2,,20):Dyin

乐印稳定性:

20个样张中间一点位置1样张的实地色块密度值:网点质量检查

目视检查样张6.4.5.2中样张的大块网线区中的网点(参见图A.1),应符合5.4.6的规定。6.4.5.4

图文印刷试验

以不低于80%的机器最高速度,进行实地图文印版印刷。目视检查图文印刷质量,应符合5.4.7的规定。

6.4.5.5其他试验

印刷与输送孔、折登合并试验,应符合5.4.5的规定。5外观检验

目测检查机器的外观质量。

噪声测量

在环境噪声不大于60dB(A)的场地进行,开动表格印刷机所有噪声源,以最高印刷速度进行印刷时,用普通声级计测量机器四周的A声级噪声。测量点水平位置(见图3),噪声测量点距地面高度为1.5m,距机器四周外轮线1m处,测量点之问的距离为2m土0.5m,图示测量点为参考点,可根据测量轨迹长短增加或减少测量点,其中第,点为巡回测量最大噪声点,各点噪声的算术平均值即为表格印刷机的噪声值。

JB/T10225—2013

噪声测量点

b巡回测量最大噪声点t。

。测量点轨迹线。

d机器外轮廓线。

7检验规则

7.1出厂检验

图3噪声测量点位置图

7.1.1每台产品应由制造厂质量检验部门检验合格后方可出厂。m

7.1.2每台产品应按5.2~5.8、5.9.1~5.9.5、5.10、5.11的规定进行检验。若有项不合格,该产品为不合格产品。

7.1.3每批产品抽一台应按5.9.6的规定进行检验。若有一项不合格,应再抽两台进行检验;再不合格,则应对该批产品逐台进行检验。2型式检验

7.2.1有下列情况之一时,应在首台、首批中抽一台或生产批中抽一台进行型式检验:a)新产品和老产品转厂生产的试制定型鉴定:b)正式生产后,如结构、材料、工艺有较大改变、可能影响产品性能;c)停产一年以上又恢复生产;

d)连续生产时,每年至少进行一次:e)出厂检验结果与上次型式检验发生较大差异。7.2.2型式检验应按本标准规定的全部内容进行。8标志、包装、运输与购存

8.1标志

8.1.1每台产品应在明显部位固定标牌,标牌应符合GB/T13306的规定,内容至少应包括:a)制造厂名称、产品原产地:

b)产品型号、名称:

c)产品执行标准编号:

d)产品主要技术参数:

e)出厂编号:

f)出厂日期。

JB/T10225—2013

8.1.2对易造成人体伤害的位置以设置符合GB2894的安全标志。如:当心触电、注意安全、当心机械伤人、当心烫伤等标志。

包装储运图示标志,应符合GB/T191的规定8.1.4运输包装收发货标志,应符合GB/T6388的规定,包装

8.2.1产品包装应符合GB/T13384的规定。2装箱前机件、工具备件,附件的外露加T面应进行防锈处理,应符合GB/T4879的规定,8.2.2

8.2.3每台产品出厂时应附有下列随机文件:a)产品合格证;

b)使用说明书;

e)装箱单(含总装箱单和分装箱单)。8.3运输

产品在运输起吊时,应按包装箱外壁箱面的标志稳起轻放,防山碰撞8.4购存

8.4.1产品包装箱应存在干燥、通风的地方,避免受潮。室外存时应有防雨措施,8.4.2些存期超过一年应在出厂前进行开箱检验,若包装损坏影响产品出厂时应更换包装。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:43995-2014

中华人民共和国机械行业标准

JB/T102252013

代替JB/T10225—2001

表格印刷机

Formprintingmachine

2013-12-31发布

2014-07-01实施

中华人民共和国工业和信息化部发布前富

规范性引用文件

术语和定义,

型式、基本参数、

试验方法

检验规则.

标志、包装、运输与赔存

附录A(规范性附录)试验版图及数据处理方法附录B(规范性附录)装配精度的检测图1折线边距齿形偏差测量

图2折叠精度歪斜偏差测量(纵向、横向)图3噪声测量点位置图

图A.1试验版图

表1基本参数

JB/T10225—2013

JB/T10225—2Q13

本标准按照GB/T1.1--2009给出的规则起草。本标准代替JB/T10225—2001《表格印刷机》,与JB/T10225—2001相比主要技术变化如下:增加了柔印单元(见5.2.4);

一增加了几项电气要求(见5.10):一修改了输送孔轮轴向牵动量,折线辑筒与底辊工作面的径向圆跳动,折线辑简与底辑轴向宰动量(见5.2.5,2001年版的5.3.5);修改了印刷套准误差(见5.4.1,2001年版的5.5.1);一—修改了复卷纸卷两侧纸边左右错动量(见5.7.2,2001年版的5.9.2):删除了涂炭机组和所有涂炭功能(2001年版的5.3.4、5.6);删除了产品成套性(2001年版的5.15)。本标准由中国机械工业联合会提出。本标准由全国印刷机械标准化技术委员会(SAC/TC192)归口。本标准负责起草单位:北京北人富士印刷机械有限公司、北京印刷机械研究所。本标准参加起草单位:上海紫光机械有限公司、瑞安市江南机械有限公司、瑞安市国大印刷机械有限公司。

本标准主要起草人:王继成、郭华金、林捷、许明、杨松、潘健康、孙弘、林国慧、刘锋。本标准2001年4月首次发布。

1范围

表格印刷机

JB/T102252013

本标准规定了表格印刷机的术语和定义、型式、基本参数、要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于商用票据的印刷、可变信息、覆盖、上光等的印刷与印后加工。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB2894安全标志及其使用导则

GB/T4873—1985信息处理用连续格式纸尺寸和输送孔

GB/T4879

防锈包装

GB5226.1一2008机械电气安全机械电气设备第1部分:通用技术条件GB/T6388

GB/T9969

GB/T13306

GB/T13384

GB/T14436

JB/T6530

3术语和定义

运输包装收发货标志

丁业产品使用说明书

机电产品包装通用技术条件

工业产品保证文件总则

印刷机产品型号编制方法

下列术语和定义适用于本文件。3.1

表格印刷机formprintingmachine将卷筒型纸张进行格式(表格、票据、可变信息等)印刷与印后加工成连续格式纸或类似印品的机器。

叠印surprinting

不同印刷方式(胶印、凸印、柔印、丝印)之间的印刷套准。4型式、基本参数

4.1型式

表格印刷机一般由给纸、印刷(胶印、凸印或附加丝印、柔印、凹印、可变信息印刷)印后加工(打输送孔、打折线与折叠、复卷、裁单张与堆积机等)主要机组组成。根据需要各机组可进行组合或扩展。1

JB/T10225--2013

基本参数

基本参数应符合表1的规定。

项日名称

卷筒纸宽度

最人纸卷直径

最大印剃宽度

版滚筒周长

折叠长度mm

纸张定量范围

机器最高速度

4.3型号与名称

基本参数

表格印刷机的型号编制和名称应符合JB/6530的规定。5要求

一般要求

表格印刷机应按经规定程序批准的图样和技术文件制造。5.2

装配质量

给纸机组

给纸机组送纸辊工作面的径向圆跳动不应大于0.025mm。5.2.2

胶印机组

装配质量要求:

a)墨斗辊工作面的径向圆跳动不应大!0.030mm:b)串墨辑工作面的径向圆跳动不应大于0.060mm;c)串水棍工作面的径向圆跳动不应大于0.060mm:d)印刷滚筒工作面的径向圆跳动不应大于0.025mm:e)印刷滚筒的轴向案动量不应大于0.050mm;基本参数

177.8520(7in~20.5in)

≥1000(39.3in)

≥457.2(18in)此内容来自标准下载网

≥254(10in)

≥177.8(7tn)

35~160

≥180

f)每-印刷单元内部相邻滚筒的平行度误差在全长范围内不应大十0.030mm。5.2.3

凸印机组

装配质量要求:

a)凸印滚筒工作面径向圆跳动不应大于0.030mm:b)凸印滚筒的轴向动量不应大于0.050mm:c)凸印版辑简圆周刻线应等分均匀、深浅-致:d)各滚筒之间在全长范围内平行度误差不应大于0.030mm。2

4柔印单元

装配质量要求:

a)墨斗胶辊T作面径向圆跳动不应大于0.050mmb)压印辑T作面径向圆跳动不应大于0.025mmc)网纹辑T作面径向圆跳动不大」0.015mm:d)印版滚T作面径向圆跳动不应大于0.015mm;e)乐印滚的轴向牵动量不应大于0.050mm:f)各滚简之间在全长范围内平行度误差不应大于0.030mm。5.2.5输送孔、折线加工

装配质量要求:

a)输送孔轮T作面的径向圆跳动不应大下0.050mm:b)输送孔轮轴向牵动量不应大于0.080mm:c)折线滚筒与底辑T作面的径向圆跳动不应大下0.030mm:d)折线滚筒与底辑轴向牵动量不应大于0.080mm。5.3

3给纸张力控制

JB/T10225--2013

给纸张力控制应稳定可靠,纸带的偏移应能白动调节,保证机器印刷套准的精度要求。5.4印刷

印刷套准误差在0.18mm内,不应低于97%。5.4.1

叠印误差在0.3mm内,不应低于97%。覆盖误差在0.5mm内,不应低于97%正反面相对误差在0.5mm内,不应低于97%印刷画面与打孔套准误差不应大于0.25mm。网线印刷要求网点应清晰、结实,无明显墨杠及重影。图文印刷要求文字成清晰、墨色均匀,无明显重影,图案层次清晰。实地印刷压印均勾性()不应高于20%。单色实地印刷压印稳定性(Rm)不应大」0.065.5输送孔与折线

输送孔要求应符合GB/T4873—1985中第5章的规定。5.5.2

横向折线和纸边应与版面规矩线基本吻合,误差不应大于1.0mm。5.6折叠

5.6.1折页时,不应出现断纸、堵纸、乱张或收负不齐等现象。5.6.2在500张折贡高度范围内,折贞精度(纵向、横向)歪斜误差不应大于2.0mm5.6.3在500张折页高度范用内,折线边距齿形误差不应大于1.0mm。5.7复卷

5.7.1复卷纸卷应运转平稳,松紧度--致。2复卷纸卷两侧纸边左右错动量不应大于土2.0mm。5.7.2

JB/T10225——2013

5.8裁单张

5.8.1单张出页整齐,不应出现乱张或收负不齐等现象。5.8.2裁切后的单张纸左右误差不应大了土0.25mm5.9

综合性能

机器应运转正常,传动系统工作正常,无异带声音。5.9.2操作系统应灵敏可靠,执行机构动作协调、准确,无漏油、漏气现象。5.9.3润滑与气动系统应工作正常,管路畅通、可靠,无漏油、漏气现象。5.9.4轴承温升不应高了35℃。

5.9.5机器在规定的调速范围内应平稳调速。5.9.6

机器的噪声不应大于85dB(A)。5.10

电气要求

电气系统应布线整齐,排列有序、接头牢固:各种标记应齐全、清晰和正确5.10.1

5.10.2电气系统应工作正常、灵敏、可靠。5.10.3

机器启动前声响报警装置应能发出使人听到的声响信号,并延时响应3s后方可启动。机器点动速度不应大于12m/min。5.10.4

5.10.5机器应安装红色故障显示灯。对于能多处操作的机器,其控制应有联锁装置。5.10.6

5.10.7机器应安装急停按钮,按下急停按钮后机器运转应全部中断,急停按钮松开后机器仍应处丁静止状态。

5.10.8所有外露可导电部分都应按GB5226.1一2008中8.2.1的要求连接到保护联结电路上。保护联结电路的连续性应按GB5226.1—2008中8.2.3的规定。5.10.9在动力电路导线和保护联结电路问施加500Vd.c时,测得的绝缘电阻不应小于1M2。5.10.10在动力电路导线和保护联结电路之间施加1000V的电压、时间近似1s,不应出现击穿放电现象。

5.11外观质量

外露加工表面不应有锈蚀、硫碰和明显划痕。5.11.2

外露非加工表面不应有凸瘤、凹陷和气孔等有损美观的缺陷。外露镀件镀层应细致、均匀,不得有明显剥落、起泡、局部无镀层等缺陷。5.11.3

5.11.4外露氧化件氧化膜应均匀致密,色泽一致,不得有未氧化的斑点等缺陷。5.11.5涂漆牢固、表面平整光滑,色泽一致,无明显突出颗粒、黏附物,不应有起层、起泡、流挂等现象。

5.11.6护罩应表面平整、棱角挺直、间隙均勾、圆弧光滑,不应有凸起、凹陷和翘曲。5.11.7气路管道、润滑油管应排列整齐、固定牢靠。5.121

使用说明书和产品合格证

5.12.1使用说明书的编写应符合GB/T9969的规定。5.12.2产品合格证的编写应符合GB/T14436的规定。4

试验方法

主要部件的装配质量检测

JB/T10225—2013

主要等部件装配质量,用常规测量仪器,按附录B的方法检测相关部位的装配精度,应符合5.2的规定。

6.2空运转试验

6.2.1机器运转试验时,应在离水、离墨、不给纸的状态下进行。6.2.2以60%的机器最高速度运转,试验时问不得少于4h:以机器最高速度进行运转,试验时间不待少于30min。目视检查机器运转状况,应符合5.9.1~5.9.3的规定。6.2.3空运转试验后,立即用红外线测温仪测量轴承温度并计算其温升。6.2.4每台表格印刷机应进行在规定调速范用内,由最低到最高运行速度的变速运行不少于五次,目视检查机器运转情况应符合5.9.5的规定。6.3

3电气要求检验

切断电源,目视检查电气系统布线、各种标记等情况。6.3.1

检查电气系统T作运行应符合5.10.25.10.7的规定。6.3.2

6.3.3按GB5226.1-2008中18.2.2的试验方法,检查保护联结电路的连续性。6.3.4

按GB5226.1-2008中18.3的试验方法,检查绝缘电阻。6.3.5按GB5226.1—2008中18.4的试验方法,进行耐压试验。6.4实物试验

6.4.1试验条件

试验条件如下:

a)印刷试验时,环境温度为23℃土5℃:相对湿度50%~70%b)印刷用纸为40g/m~70g/m2表格印刷机用纸或胶版纸:c)卷筒纸不应有受潮、卷边、松紧不一和按头过多等缺陷:d)印版尺寸不小于361mm×265mm,胶印用的试验版图按附录A:e)凸版印刷使用文学版图。

6.4.2走纸、打孔、折叠试验

试验过程如下:

a)以不低于85%的机器最高速度进行走纸、打孔,折叠试验,连续取样500张,b)检查给纸与折叠登稳定性,应符合5.3、5.6.1的规定;c)用孔距测量尺、直尺与游标卡尺检测打孔精度,应符合5.5.1的规定d)用直角尺和钢直尺检查(见图1、图2)折线与折叠精度,应符合5.5.2、5.6.2、5.6.3的规定。6.4.3裁单张试验

试验过程如下:

a)使用40g/m~70g/m2卷筒胶版纸,速度100m/min条件下进行裁单张试验,应符合5.8的规定;b)计数器连续取样100张准确率达100%:e)裁切纸张尺寸整齐一致,输纸台输纸平稳整齐,裁切纸张误差应符合5.8.2的规定。5

JB/T10225—2013

6.4.4复卷试验

试验过程如下:

图1折线边距齿形偏差测量

≤2mm

图2折叠精度歪斜偏差测量(纵向、横向)a)使用40g/m2~70g/m2卷简胶版纸,速度150m/min条件下进行复卷试验,卷成纸卷直径大于等下技术规格要求,纸卷松紧一致,应符合5.7.1的规定:b)纸卷两侧错动误差应符合5.7.2的规定。印刷试验

6.4.5.1套准误差的检测与计算

检测与计算方法如下:

a)以不低于80%的机器最高速度进行一次输纸两色以上的多色套准印刷,连续取样100张,检测套准误差。

b)以不低于80m/min机器速度进行不同印刷方式的叠印、覆盖多色套准印刷,连续取样100张,检测套准误差。

c)用分度值为0.01mm的读数显微镜测量样张中左、右两个位置的套准十字线的宽度值,并计算其最大值与最小值之差,套准误差即为此差值,按样张计,应符合5.4.1的规定。叠印、覆盖套准误差应符合5.4.2、5.4.3的规定。d)正反面多色套准印刷时,同面套准误差应符合5.4.1的规定,正反面相对误差应符合5.4.4的规定。

6.4.5.2压印均匀性与压印稳定性的检验与计算检验与计算方法如下:

JB/T102252013

a)以不低于80%的机器最高速度进行印刷,对了每块印版,在连续印刷中,每隔10张取一张,每块印版取样20张:

b)用密度计测量规定样张中每一张上实地测试条的实地色块密度值Di。按式(1)计算压印均匀性:按式(2)计算印稳定性Rm。机器的压印均匀性与稳定性为各印样中墨层均匀性与施墨稳定性的最大值,其结果应符合5.4.8、5.4.9的规定。Hin

DyinDjia

Imax.×100%

V19台

式中:

—压印均匀性;

样张顺序(-1,2,,20)

色组序(n=1,2,3,4,):

Dm—同—样张上点实地色块密度值:人

检验条(实地色块)顺序,(j=1,2,,20):Dyin

乐印稳定性:

20个样张中间一点位置1样张的实地色块密度值:网点质量检查

目视检查样张6.4.5.2中样张的大块网线区中的网点(参见图A.1),应符合5.4.6的规定。6.4.5.4

图文印刷试验

以不低于80%的机器最高速度,进行实地图文印版印刷。目视检查图文印刷质量,应符合5.4.7的规定。

6.4.5.5其他试验

印刷与输送孔、折登合并试验,应符合5.4.5的规定。5外观检验

目测检查机器的外观质量。

噪声测量

在环境噪声不大于60dB(A)的场地进行,开动表格印刷机所有噪声源,以最高印刷速度进行印刷时,用普通声级计测量机器四周的A声级噪声。测量点水平位置(见图3),噪声测量点距地面高度为1.5m,距机器四周外轮线1m处,测量点之问的距离为2m土0.5m,图示测量点为参考点,可根据测量轨迹长短增加或减少测量点,其中第,点为巡回测量最大噪声点,各点噪声的算术平均值即为表格印刷机的噪声值。

JB/T10225—2013

噪声测量点

b巡回测量最大噪声点t。

。测量点轨迹线。

d机器外轮廓线。

7检验规则

7.1出厂检验

图3噪声测量点位置图

7.1.1每台产品应由制造厂质量检验部门检验合格后方可出厂。m

7.1.2每台产品应按5.2~5.8、5.9.1~5.9.5、5.10、5.11的规定进行检验。若有项不合格,该产品为不合格产品。

7.1.3每批产品抽一台应按5.9.6的规定进行检验。若有一项不合格,应再抽两台进行检验;再不合格,则应对该批产品逐台进行检验。2型式检验

7.2.1有下列情况之一时,应在首台、首批中抽一台或生产批中抽一台进行型式检验:a)新产品和老产品转厂生产的试制定型鉴定:b)正式生产后,如结构、材料、工艺有较大改变、可能影响产品性能;c)停产一年以上又恢复生产;

d)连续生产时,每年至少进行一次:e)出厂检验结果与上次型式检验发生较大差异。7.2.2型式检验应按本标准规定的全部内容进行。8标志、包装、运输与购存

8.1标志

8.1.1每台产品应在明显部位固定标牌,标牌应符合GB/T13306的规定,内容至少应包括:a)制造厂名称、产品原产地:

b)产品型号、名称:

c)产品执行标准编号:

d)产品主要技术参数:

e)出厂编号:

f)出厂日期。

JB/T10225—2013

8.1.2对易造成人体伤害的位置以设置符合GB2894的安全标志。如:当心触电、注意安全、当心机械伤人、当心烫伤等标志。

包装储运图示标志,应符合GB/T191的规定8.1.4运输包装收发货标志,应符合GB/T6388的规定,包装

8.2.1产品包装应符合GB/T13384的规定。2装箱前机件、工具备件,附件的外露加T面应进行防锈处理,应符合GB/T4879的规定,8.2.2

8.2.3每台产品出厂时应附有下列随机文件:a)产品合格证;

b)使用说明书;

e)装箱单(含总装箱单和分装箱单)。8.3运输

产品在运输起吊时,应按包装箱外壁箱面的标志稳起轻放,防山碰撞8.4购存

8.4.1产品包装箱应存在干燥、通风的地方,避免受潮。室外存时应有防雨措施,8.4.2些存期超过一年应在出厂前进行开箱检验,若包装损坏影响产品出厂时应更换包装。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。