JB/T 11662-2013

基本信息

标准号: JB/T 11662-2013

中文名称:EPS、EPP发泡模技术条件

标准类别:机械行业标准(JB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1097KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB/T 11662-2013 EPS、EPP发泡模技术条件

JB/T11662-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.120.30

备案号:44300—2014

中华人民共和国机械行业标准

JB/T11662—2013

EPS、EPP发泡模技术条件

Specification ofmoulds for EPS andEPP foaming2013-12-31发布

2014-07-01实施

中华人民共和国工业和信息化部发布前言,

1范围

2规范性引用文件

3.1基本要求

3.2材料要求..

3.3精度要求..

3.4冷却系统要求、

3.5气动系统要求

3.6装配要求.

4验收

5标志、包装和运输

图1进料预压和进料无预压的结构表1主要零件推荐用材料

JB/T11662-2013

JB/T11662--2013

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出。本标准由全国模具标准化技术委员会(SAC/TC33)口。

本标准起草单位:南通超达机械科技有限公司、桂林电子科技大学、如枭市超达模具配套有限公司、天津市鑫联华工贸有限公司、青岛创元模具制造有限公司、桂林电器科学研究院。本标准主要起草人:周福亮、陈王建、廖宏谊、刘建军、翁史振、陈俊伟、朱雪峰、奉双。本标准为首次发布。

1范围

EPS、EPP发泡模技术条件

JB/T11662—2013

本标准规定了EPS(可发性聚苯乙烯)、EPP(发泡聚内烯)发泡模的要求、验收、标志、包装和运输。

本标准适用于EPS、EPP发泡模。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1184-1996形状和位置公差未注公差值一般公差未注公差的线性和角度尺寸的公差GB/T1804—2000

GB/T9438-2013铝合金铸件

3要求

3.1基本要求

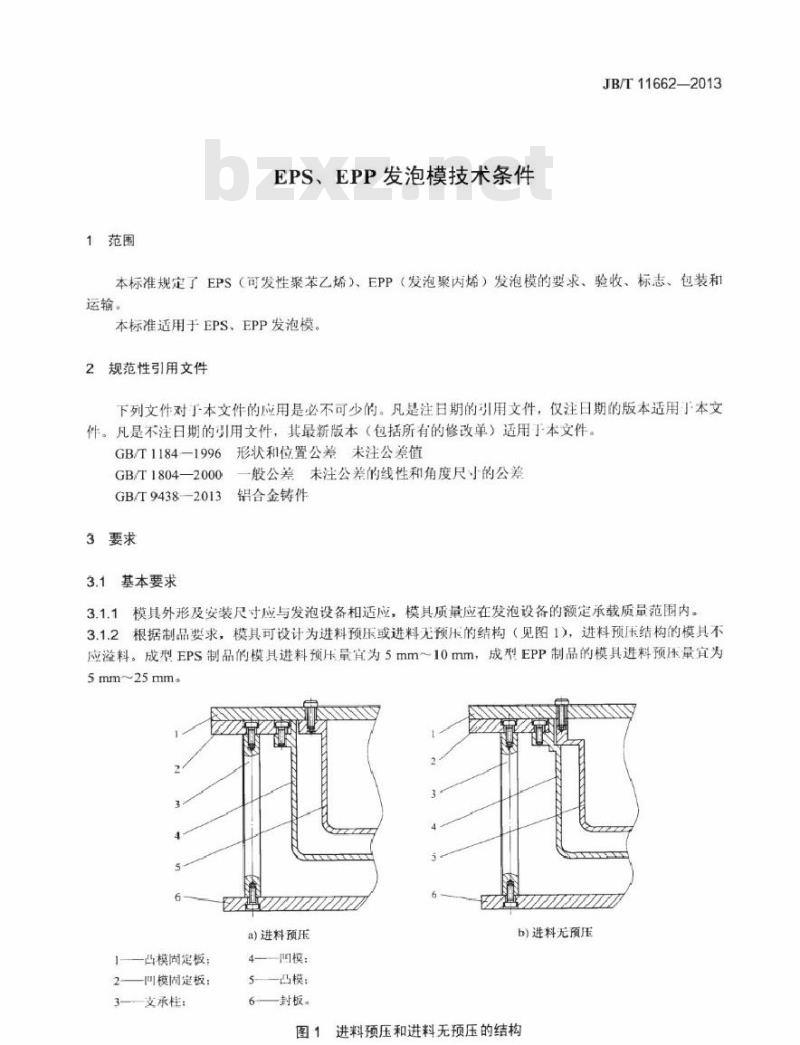

3.1.1模具外形及安装尺寸应与发泡设备相适应,模具质量应在发泡设备的额定承载质量范围内。3.1.2根据制品要求,模具可设计为进料预压或进料无预压的结构(见图1),进料预压结构的模具不应溢料。成型EPS制品的模具进料预压量宜为5mm~10mm,成型EPP制品的模具进料预压量宜为5mm~25mm

a)进料预压

一凸模固定板:

叫模固定板:

3—支承柱:

一模:

5—凸模:

6封板。

b)进料无预压

图1进料预压和进料无预压的结构-

JB/T11662-—2013

模具应使制品在发泡成型后顺利脱模。3.1.3

3.1.4模具推杆、进料孔的布局应使制品填料充足、脱模顺畅。模具的气塞孔根据制品成型工艺要求应排布合理、均匀,气塞孔间距宜为20mm~30mm,不3.1.5

易排布气塞孔的必排布小孔,槽形气塞精的方向应与脱模方间一致。3.1.6成型面不允许有气孔、砂眼、疏松等明显的铸造缺陷及划痕、机碱损伤、锈蚀等其他缺陷。3.1.7

成型面应作聚四氟乙烯喷涂处理或表面抛光处理,表面抛光的粗糙度Ra值不应大于6.3um。3.1.8

成型带嵌件制品的模具应保证嵌件的安装稳定、可靠。带抽芯机构的模具,抽芯机构应运动白如,滑块与模其主体的单面间隙宜为0.3mm~0.6mm3.1.9

制品未注脱模斜度时,凸、凹模的脱模斜度在制品公差范围内宜为0.2°~1°,成型减重部位3.1.10

凸模的脱模斜度宜为1°~2°:3.1.11非成型零件外形棱边均应倒角或倒圆。与型芯、推杆、料枪相配合的孔在成型面和分型面的交接边缘不允许倒角或倒圆。

3.1.12成型零件表面必避免有焊接熔痕。3.1.13水、气进出口应做明显标志。3.2材料要求

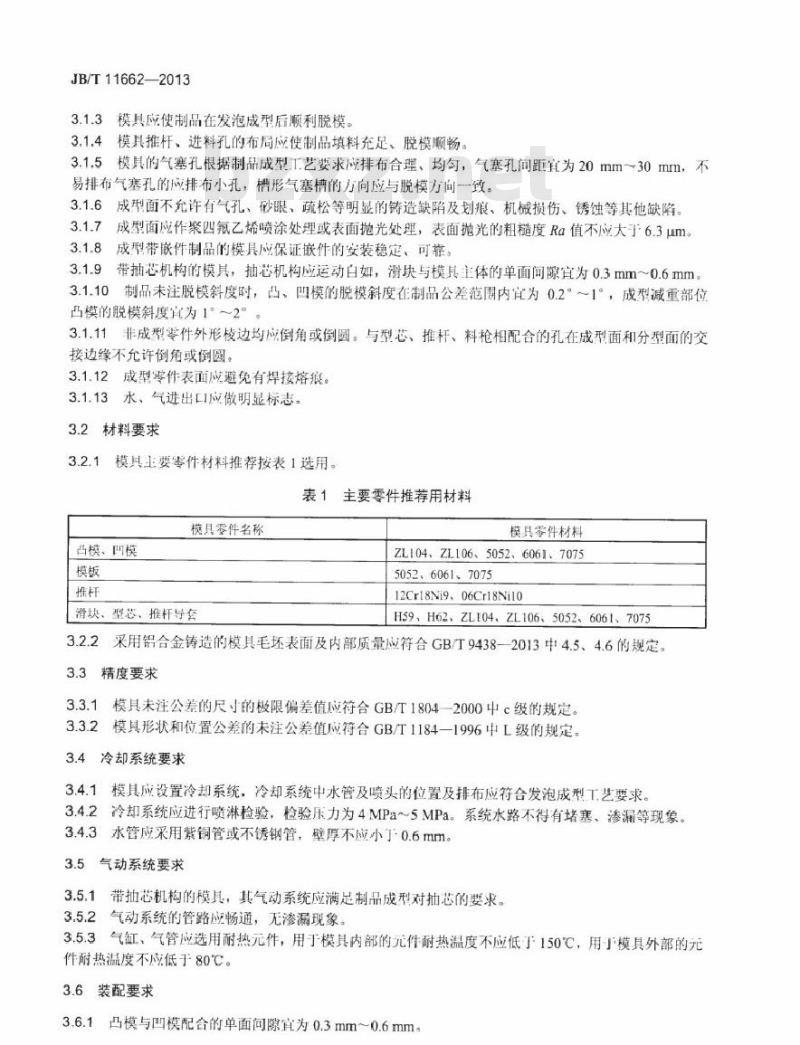

模具主要零件材料推荐按表1选用。3.2.1

表1主要零件推荐用材料

模具零件名称

凸模、凹模

滑块、型芯、推杆导套

模具零件材料

ZL104,ZL106、5052、6061、70755052、60617075

12Cr18Ni9.06Cr18Ni10

H59、H62、ZL104、ZL106、5052、6061、70753.2.2采用铝合金铸造的模具毛坏表面及内部质量应符合GB/9438-2013中4.5、4.6的规定。3.3精度要求

模具未注公差的尺寸的极限偏差值应符合GB/T1804—2000中c级的规定。3.3.2模具形状和位置公差的末注公差值应符合GB/T1184—1996中L级的规定。3.4冷却系统要求

3.4.1模具应设置冷却系统,冷却系统中水管及喷头的位置及排布应符合发泡成型工艺要求。3.4.2冷却系统应进行喷淋检验,检验床力为4MPa~5MPa。系统水路不得有堵塞、渗漏等现象。3.4.3水管应采用紫铜管或不锈钢管,壁厚不应小于0.6mm。3.5气动系统要求

3.5.1带抽芯机构的模具,其气动系统应满足制品成型对抽芯的要求。3.5.2气动系统的管路应畅通,无渗漏现象。3.5.3气缸,气管选用耐热元件,用于模具内部的元件耐热温度不应低于150℃,用了模具外部的元件耐热温度不应低于80℃。

3.6装配要求

3.6.1凸模与凹模配合的单面问隙宜为0.3mm~0.6mm。2

推杆与推杆导套配合的单面问隙宜为0.2mm~0.4mm。3.6.3料枪与进料孔的单面问隙宜为0.2mm~0.4mm。推杆导套孔、进料孔与封板相应孔的同轴度偏差不应大于0.5mm。3.6.4

推杆头部与料枪头部应高于型腔表面0.5mm~1.5mm。4验收

4.1验收应包括以下内容:

a)尺寸、外观检查;

b)冷却系统和气动系统检查:

c)试模和制品检套;

d)质量稳定性检查。

试模前应按模具图样和本标准相关要求对模具进行外观与尺寸检查。3试模前应对冷却系统和气动系统进行检查。4.3

4完成4.2和4.3项目检查并确认合格后,可进行试模:4.4

a)试模应严格遵守发泡成型工艺规程,所用的发泡设备应符合要求:b)试模所用材料应符合设计图样的规定,采用替代材料应经顾客同意:JB/T11662—2013

c)模具装机后应先空载运行,确认模具活动部分动作灵活、稳定、准确、可靠;d)试模工艺稳定后,应连续提取5件~10件制品,烘干后进行检验。5制品检验合格后应进行模具质量稳定性检验,方法为在正常生产条件下连续生产不少于8h(或由4.5

供方与顾客协商确定),制品符合要求,视为模具合格,由供方开具模具合格证并随模具交付顾客。5标志、包装和运输

5.1在模非工作面的明显处应做标志。标志一般包括以下内客:a)模具编号:

b)产品名称:

c)出厂日期:

d》供方名称。bzxz.net

模具的水,气进出口应有防止异物进入的措施。5.2

模具应根据运输要求进行包装,应防潮、防止硫硅,在正带运输中应保证模具完好无损。5.3

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:44300—2014

中华人民共和国机械行业标准

JB/T11662—2013

EPS、EPP发泡模技术条件

Specification ofmoulds for EPS andEPP foaming2013-12-31发布

2014-07-01实施

中华人民共和国工业和信息化部发布前言,

1范围

2规范性引用文件

3.1基本要求

3.2材料要求..

3.3精度要求..

3.4冷却系统要求、

3.5气动系统要求

3.6装配要求.

4验收

5标志、包装和运输

图1进料预压和进料无预压的结构表1主要零件推荐用材料

JB/T11662-2013

JB/T11662--2013

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出。本标准由全国模具标准化技术委员会(SAC/TC33)口。

本标准起草单位:南通超达机械科技有限公司、桂林电子科技大学、如枭市超达模具配套有限公司、天津市鑫联华工贸有限公司、青岛创元模具制造有限公司、桂林电器科学研究院。本标准主要起草人:周福亮、陈王建、廖宏谊、刘建军、翁史振、陈俊伟、朱雪峰、奉双。本标准为首次发布。

1范围

EPS、EPP发泡模技术条件

JB/T11662—2013

本标准规定了EPS(可发性聚苯乙烯)、EPP(发泡聚内烯)发泡模的要求、验收、标志、包装和运输。

本标准适用于EPS、EPP发泡模。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1184-1996形状和位置公差未注公差值一般公差未注公差的线性和角度尺寸的公差GB/T1804—2000

GB/T9438-2013铝合金铸件

3要求

3.1基本要求

3.1.1模具外形及安装尺寸应与发泡设备相适应,模具质量应在发泡设备的额定承载质量范围内。3.1.2根据制品要求,模具可设计为进料预压或进料无预压的结构(见图1),进料预压结构的模具不应溢料。成型EPS制品的模具进料预压量宜为5mm~10mm,成型EPP制品的模具进料预压量宜为5mm~25mm

a)进料预压

一凸模固定板:

叫模固定板:

3—支承柱:

一模:

5—凸模:

6封板。

b)进料无预压

图1进料预压和进料无预压的结构-

JB/T11662-—2013

模具应使制品在发泡成型后顺利脱模。3.1.3

3.1.4模具推杆、进料孔的布局应使制品填料充足、脱模顺畅。模具的气塞孔根据制品成型工艺要求应排布合理、均匀,气塞孔间距宜为20mm~30mm,不3.1.5

易排布气塞孔的必排布小孔,槽形气塞精的方向应与脱模方间一致。3.1.6成型面不允许有气孔、砂眼、疏松等明显的铸造缺陷及划痕、机碱损伤、锈蚀等其他缺陷。3.1.7

成型面应作聚四氟乙烯喷涂处理或表面抛光处理,表面抛光的粗糙度Ra值不应大于6.3um。3.1.8

成型带嵌件制品的模具应保证嵌件的安装稳定、可靠。带抽芯机构的模具,抽芯机构应运动白如,滑块与模其主体的单面间隙宜为0.3mm~0.6mm3.1.9

制品未注脱模斜度时,凸、凹模的脱模斜度在制品公差范围内宜为0.2°~1°,成型减重部位3.1.10

凸模的脱模斜度宜为1°~2°:3.1.11非成型零件外形棱边均应倒角或倒圆。与型芯、推杆、料枪相配合的孔在成型面和分型面的交接边缘不允许倒角或倒圆。

3.1.12成型零件表面必避免有焊接熔痕。3.1.13水、气进出口应做明显标志。3.2材料要求

模具主要零件材料推荐按表1选用。3.2.1

表1主要零件推荐用材料

模具零件名称

凸模、凹模

滑块、型芯、推杆导套

模具零件材料

ZL104,ZL106、5052、6061、70755052、60617075

12Cr18Ni9.06Cr18Ni10

H59、H62、ZL104、ZL106、5052、6061、70753.2.2采用铝合金铸造的模具毛坏表面及内部质量应符合GB/9438-2013中4.5、4.6的规定。3.3精度要求

模具未注公差的尺寸的极限偏差值应符合GB/T1804—2000中c级的规定。3.3.2模具形状和位置公差的末注公差值应符合GB/T1184—1996中L级的规定。3.4冷却系统要求

3.4.1模具应设置冷却系统,冷却系统中水管及喷头的位置及排布应符合发泡成型工艺要求。3.4.2冷却系统应进行喷淋检验,检验床力为4MPa~5MPa。系统水路不得有堵塞、渗漏等现象。3.4.3水管应采用紫铜管或不锈钢管,壁厚不应小于0.6mm。3.5气动系统要求

3.5.1带抽芯机构的模具,其气动系统应满足制品成型对抽芯的要求。3.5.2气动系统的管路应畅通,无渗漏现象。3.5.3气缸,气管选用耐热元件,用于模具内部的元件耐热温度不应低于150℃,用了模具外部的元件耐热温度不应低于80℃。

3.6装配要求

3.6.1凸模与凹模配合的单面问隙宜为0.3mm~0.6mm。2

推杆与推杆导套配合的单面问隙宜为0.2mm~0.4mm。3.6.3料枪与进料孔的单面问隙宜为0.2mm~0.4mm。推杆导套孔、进料孔与封板相应孔的同轴度偏差不应大于0.5mm。3.6.4

推杆头部与料枪头部应高于型腔表面0.5mm~1.5mm。4验收

4.1验收应包括以下内容:

a)尺寸、外观检查;

b)冷却系统和气动系统检查:

c)试模和制品检套;

d)质量稳定性检查。

试模前应按模具图样和本标准相关要求对模具进行外观与尺寸检查。3试模前应对冷却系统和气动系统进行检查。4.3

4完成4.2和4.3项目检查并确认合格后,可进行试模:4.4

a)试模应严格遵守发泡成型工艺规程,所用的发泡设备应符合要求:b)试模所用材料应符合设计图样的规定,采用替代材料应经顾客同意:JB/T11662—2013

c)模具装机后应先空载运行,确认模具活动部分动作灵活、稳定、准确、可靠;d)试模工艺稳定后,应连续提取5件~10件制品,烘干后进行检验。5制品检验合格后应进行模具质量稳定性检验,方法为在正常生产条件下连续生产不少于8h(或由4.5

供方与顾客协商确定),制品符合要求,视为模具合格,由供方开具模具合格证并随模具交付顾客。5标志、包装和运输

5.1在模非工作面的明显处应做标志。标志一般包括以下内客:a)模具编号:

b)产品名称:

c)出厂日期:

d》供方名称。bzxz.net

模具的水,气进出口应有防止异物进入的措施。5.2

模具应根据运输要求进行包装,应防潮、防止硫硅,在正带运输中应保证模具完好无损。5.3

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。