JB/T 11663-2013

基本信息

标准号: JB/T 11663-2013

中文名称:聚氨酯发泡模技术条件

标准类别:机械行业标准(JB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1364KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB/T 11663-2013 聚氨酯发泡模技术条件

JB/T11663-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.120.30

备案号:44301-2014

中华人民共和国机械行业标准

JB/T11663--2013

聚氨酯发泡模技术条件

SpecificationofmouldsforPUfoaming2013-12-31发布

2014-07-01实施

中华人民共和国工业和信息化部发布前

规范性引用文件

3要求

3.1基本要求

3.2材料要求...

3.3精度要求,

3.4加热、冷却系统要求

3.5装配要求

标志、包装和运输.

斜滑块机构示意图

斜导柱机构示意图

图3摆动机构示意图,

图4侧抽芯机构示意图

图5胀缩机构示意图

表1主要零部件推荐用材料

JB/T11663-—2013

JB/T11663--2013

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出。(SAC/TC33)H。

本标准由全国模具标准化技术委员会本标准起草单位:安微鲲鹏装备模具制造有限公司、南京嘉业白控装备有限公司、桂林电子科技大学、中国扬子集团滁州扬子模具制造有限公司、合肥工业大学、桂林电器科学研究院。本标准主要起草人:胡德云、翁史振、蔡伟东、宗海啸、廖宏谊、夏松、本双、李先芬、张信群。本标准为首次发布。

1范围

聚氨酯发泡模技术条件

本标准规定了聚氨酯发泡模的要求、验收、标志、包装和运输。本标准适用聚氨酯发泡模。

2规范性引用文件

JB/T116632013

下列文件对了本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1184—1996形状和位置公差未注公差值GB/T18042000

一般公差未注公差的线性和角度尺寸的公差GBT9438铝合金铸件

3要求

3.1基本要求

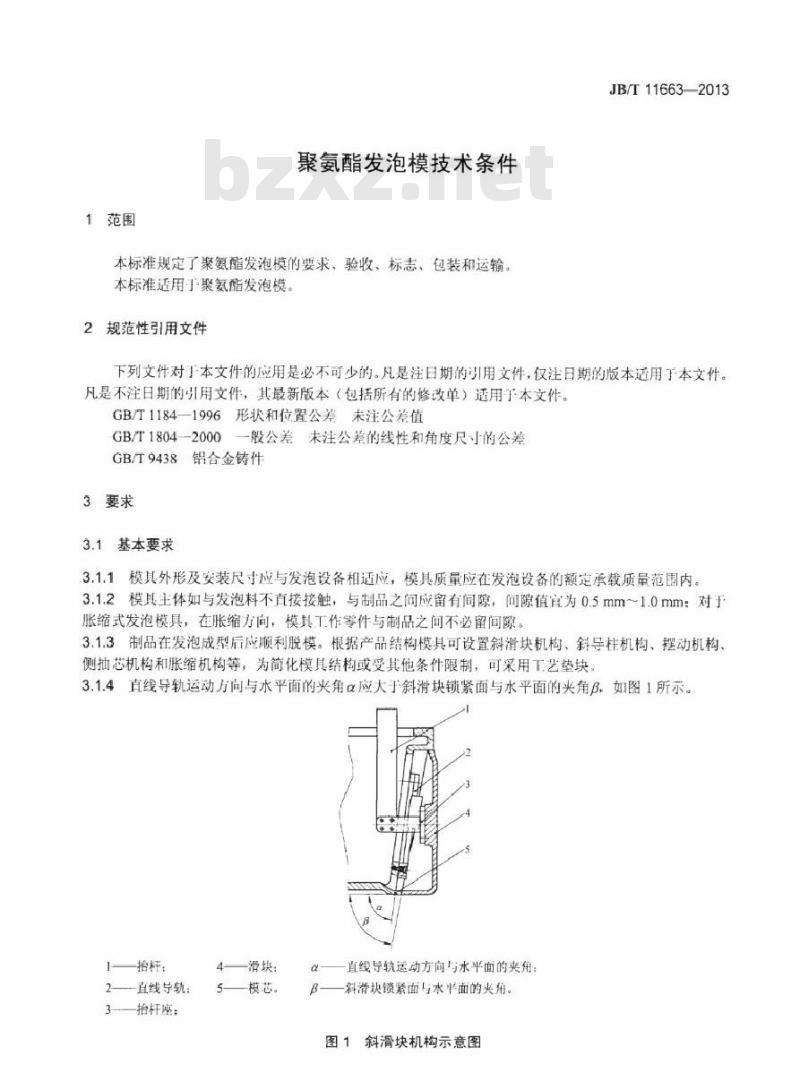

3.1.1模其外形及安装尺寸应与发泡设备相适应,模具质量应在发泡设备的额定承载质量范围内。3.1.2模其主体如与发泡料不直接按触,与制品之间应留有间隙,问隙值宜为0.5mm~1.0mm:对于胀缩式发泡模具,在胀缩方向,模具工作零件与制品之间不必留间隙3.1.3制品在发泡成型后应顺利脱模。根据产品结构模具可设置斜滑块机构、斜导柱机构、摆动机构、侧抽芯机构和胀缩机构等,为简化模具结构或受其他条件限制,可采用工艺垫块,3.1.4直线导轨运动方向与水平面的夹角α应大于斜消块锁紧面与水平面的类角β、如图1所示。1抬杆:

2—直线导轨:

3--抬杆座:

4——滑块:

5-模芯.

直线导轨运动方向与水平面的夹角:B

斜滑块锁紧面与水半面的夹角

图1斜滑块机构示意图

JB/T116632013

3.1.5斜导柱运动方向与水平面的夹角α应大了斜滑块锁紧面与水平面的夹角β,如图2所示。3.1.6摆动机构应运动自如,配重设计应合理,如图3所示。1直线轴承:

2斜导柱:

一斜滑块:

一模芯。

一配重块:

摆杆座:

一摆杆:

α—斜导柱运动方向水半面的类角:β——斜滑块锁紧面与水平面的夹角。图2斜导柱机构示意图

模芯:

5摆块。

图3摆动机构示意图

侧抽芯机构应运动自如,抽芯块与模芯间单面间隙宜为0.3mm0.6mm,如图4所示。胀缩机构应运动自如,模具胀开后应符合成型尺寸要求,收缩后应顺利脱模,如图5所示。排气孔(槽)应按发泡成型工艺对排气的要求设置。水、气进出口应有明显标识。

气动元件和导向件的耐热温度不应低下70℃。模具工作表面不允许有气孔、砂眼、疏松等明显的铸造缺陷。模具工作表面不允许有划痕、机械损伤、锈蚀等缺陷。不贴覆非金属材料的模具T作表面粗糙度值Ra不应大于1.6um。模具主体壁厚不应小于15mm。

成型带骨架的制品,骨架在模具中应稳定可靠。模芯:

导柱围定板:

3-导柱:

直线轴承:

1抬杆:

安装架:

一连接座:

3.2材料要求

5—抽芯缺:

6连杆:

7气缸:

气缸固定座。

4侧板:

5连杆。

侧抽芯机构示意图

图5胀缩机构示意图

JB/T11663-2013

3.2.1模具材料的化学成分和力学性能应符合相关国家与行业标准的要求,主要零部件材料推荐按表1选用。

3.2.2铝合金铸件应符合GB/T9438的规定。3

JB/T11663--2013

模具零部件名称

模芯、滑块、大抽芯块

表1主要零部件推荐用材料

小抽芯块、导向块、接头

导柱、连杆

3.3精度要求

模具零部件材料

ZL104、ZL10S、ZL401

H62、45、ZL105、2A12

GCr15、45、H62

模具尺寸未注公差的极限偏差应符合GB/T1804一2000中m级的规定3.3.2模具零件末注形状和位置公差的公差值应符合GB/T1184一1996中H级的规定。3.3.3导柱与直线轴承(或导套)应在同一轴线上,其向轴度应符合GB/T1184一1996的表B4中8级公差等级的规定。

3.3.4直线导轨安装平面与运动方向的平行度应符合GB/T1184一1996的表B3中8级公差等级的规定。

3.4加热、冷却系统要求

3.4.1加热、冷却系统的水路应按发泡成型工艺要求合理分布。3.4.2

水管应采用内径不小?9mm的紫铜管或不锈钢管,壁原不应小于1.5mm。嵌入模具的水管应与模具主体、消块等零件紧密贴合,传热良好。3.4.3

永路应通畅,连接水管的耐热温度不应低了70℃。3.4.5模具铸件的水路应进行耐压试验,试验压力为2.5MPa,保压时间为3min5min,不得有渗漏、堵塞等现象。

3.4.6采用热风加热、冷风冷却的模具应设置风道3.4.7采用电加热器加热的模具,加热器应分布合理。电加热系统应绝缘可靠,不应有漏电或短路现象。

3.5装配要求

模具主体的装配误差不应大于0.5mm。3.5.2

各运动部件动作应平稳可靠,不应有卡滞现象。各部件装配后应满足制品发泡成型要求。3.5.3

模其与发泡设备的安装连接应准确可靠。3.5.5

加热系统、冷却系统和气动系统的管路应畅通,无渗漏现象。模具装配完成后应擦洗干净,并进行防锈处理。3.5.6

4验收

4.1验收应包括以下内容:

a)尺寸、外观检查:

b)加热系统、冷却系统和气动系统检查:c)试模和制品检查:

d)质量稳定性检查。

4.2试模前应按模具图样和本标准对模具零件和整套模具进行外观与尺寸检查。4.3试模前应对加热系统、冷却系统和气动系统进行检查。4

4.4完成4.2和4.3项目检查并确认合格后,可进行试模a)试模应严格遵守发泡成型工艺规程,所用的发泡设备应符合要求;b)试模所用材料应符合设计图样的规定,采用替代材料应经顾客同意;JB/T11663—2013

e)模具装机后应先空载运行,确认模具活动部分动作灵活、稳定、准确、可靠:d)试模工艺稳定后,应连续提取5件~10件制品,在常温下放置2h后进行检验。模具质量稳定性检验方法为在正常生产条件下连续生产不少于8h,或由供方与顾客协商确定。4.5

模具供方和顾客确认产品合格后,由供方开具模具合格证并随模具交付顾客。4.6

包装和运输

5标志、

在模具非工作面的明显处应作标志。标志内容一般包含:5.1

a)模具编号:

b)出日期:

c)供方名称。

5.2模具的水、气进出口应采取防止异物进入措施。5.3wwW.bzxz.Net

模具应根据运输要求进行包装,应防潮、防止硫碰,在正常运输中应保证模具完好无损。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:44301-2014

中华人民共和国机械行业标准

JB/T11663--2013

聚氨酯发泡模技术条件

SpecificationofmouldsforPUfoaming2013-12-31发布

2014-07-01实施

中华人民共和国工业和信息化部发布前

规范性引用文件

3要求

3.1基本要求

3.2材料要求...

3.3精度要求,

3.4加热、冷却系统要求

3.5装配要求

标志、包装和运输.

斜滑块机构示意图

斜导柱机构示意图

图3摆动机构示意图,

图4侧抽芯机构示意图

图5胀缩机构示意图

表1主要零部件推荐用材料

JB/T11663-—2013

JB/T11663--2013

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出。(SAC/TC33)H。

本标准由全国模具标准化技术委员会本标准起草单位:安微鲲鹏装备模具制造有限公司、南京嘉业白控装备有限公司、桂林电子科技大学、中国扬子集团滁州扬子模具制造有限公司、合肥工业大学、桂林电器科学研究院。本标准主要起草人:胡德云、翁史振、蔡伟东、宗海啸、廖宏谊、夏松、本双、李先芬、张信群。本标准为首次发布。

1范围

聚氨酯发泡模技术条件

本标准规定了聚氨酯发泡模的要求、验收、标志、包装和运输。本标准适用聚氨酯发泡模。

2规范性引用文件

JB/T116632013

下列文件对了本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1184—1996形状和位置公差未注公差值GB/T18042000

一般公差未注公差的线性和角度尺寸的公差GBT9438铝合金铸件

3要求

3.1基本要求

3.1.1模其外形及安装尺寸应与发泡设备相适应,模具质量应在发泡设备的额定承载质量范围内。3.1.2模其主体如与发泡料不直接按触,与制品之间应留有间隙,问隙值宜为0.5mm~1.0mm:对于胀缩式发泡模具,在胀缩方向,模具工作零件与制品之间不必留间隙3.1.3制品在发泡成型后应顺利脱模。根据产品结构模具可设置斜滑块机构、斜导柱机构、摆动机构、侧抽芯机构和胀缩机构等,为简化模具结构或受其他条件限制,可采用工艺垫块,3.1.4直线导轨运动方向与水平面的夹角α应大于斜消块锁紧面与水平面的类角β、如图1所示。1抬杆:

2—直线导轨:

3--抬杆座:

4——滑块:

5-模芯.

直线导轨运动方向与水平面的夹角:B

斜滑块锁紧面与水半面的夹角

图1斜滑块机构示意图

JB/T116632013

3.1.5斜导柱运动方向与水平面的夹角α应大了斜滑块锁紧面与水平面的夹角β,如图2所示。3.1.6摆动机构应运动自如,配重设计应合理,如图3所示。1直线轴承:

2斜导柱:

一斜滑块:

一模芯。

一配重块:

摆杆座:

一摆杆:

α—斜导柱运动方向水半面的类角:β——斜滑块锁紧面与水平面的夹角。图2斜导柱机构示意图

模芯:

5摆块。

图3摆动机构示意图

侧抽芯机构应运动自如,抽芯块与模芯间单面间隙宜为0.3mm0.6mm,如图4所示。胀缩机构应运动自如,模具胀开后应符合成型尺寸要求,收缩后应顺利脱模,如图5所示。排气孔(槽)应按发泡成型工艺对排气的要求设置。水、气进出口应有明显标识。

气动元件和导向件的耐热温度不应低下70℃。模具工作表面不允许有气孔、砂眼、疏松等明显的铸造缺陷。模具工作表面不允许有划痕、机械损伤、锈蚀等缺陷。不贴覆非金属材料的模具T作表面粗糙度值Ra不应大于1.6um。模具主体壁厚不应小于15mm。

成型带骨架的制品,骨架在模具中应稳定可靠。模芯:

导柱围定板:

3-导柱:

直线轴承:

1抬杆:

安装架:

一连接座:

3.2材料要求

5—抽芯缺:

6连杆:

7气缸:

气缸固定座。

4侧板:

5连杆。

侧抽芯机构示意图

图5胀缩机构示意图

JB/T11663-2013

3.2.1模具材料的化学成分和力学性能应符合相关国家与行业标准的要求,主要零部件材料推荐按表1选用。

3.2.2铝合金铸件应符合GB/T9438的规定。3

JB/T11663--2013

模具零部件名称

模芯、滑块、大抽芯块

表1主要零部件推荐用材料

小抽芯块、导向块、接头

导柱、连杆

3.3精度要求

模具零部件材料

ZL104、ZL10S、ZL401

H62、45、ZL105、2A12

GCr15、45、H62

模具尺寸未注公差的极限偏差应符合GB/T1804一2000中m级的规定3.3.2模具零件末注形状和位置公差的公差值应符合GB/T1184一1996中H级的规定。3.3.3导柱与直线轴承(或导套)应在同一轴线上,其向轴度应符合GB/T1184一1996的表B4中8级公差等级的规定。

3.3.4直线导轨安装平面与运动方向的平行度应符合GB/T1184一1996的表B3中8级公差等级的规定。

3.4加热、冷却系统要求

3.4.1加热、冷却系统的水路应按发泡成型工艺要求合理分布。3.4.2

水管应采用内径不小?9mm的紫铜管或不锈钢管,壁原不应小于1.5mm。嵌入模具的水管应与模具主体、消块等零件紧密贴合,传热良好。3.4.3

永路应通畅,连接水管的耐热温度不应低了70℃。3.4.5模具铸件的水路应进行耐压试验,试验压力为2.5MPa,保压时间为3min5min,不得有渗漏、堵塞等现象。

3.4.6采用热风加热、冷风冷却的模具应设置风道3.4.7采用电加热器加热的模具,加热器应分布合理。电加热系统应绝缘可靠,不应有漏电或短路现象。

3.5装配要求

模具主体的装配误差不应大于0.5mm。3.5.2

各运动部件动作应平稳可靠,不应有卡滞现象。各部件装配后应满足制品发泡成型要求。3.5.3

模其与发泡设备的安装连接应准确可靠。3.5.5

加热系统、冷却系统和气动系统的管路应畅通,无渗漏现象。模具装配完成后应擦洗干净,并进行防锈处理。3.5.6

4验收

4.1验收应包括以下内容:

a)尺寸、外观检查:

b)加热系统、冷却系统和气动系统检查:c)试模和制品检查:

d)质量稳定性检查。

4.2试模前应按模具图样和本标准对模具零件和整套模具进行外观与尺寸检查。4.3试模前应对加热系统、冷却系统和气动系统进行检查。4

4.4完成4.2和4.3项目检查并确认合格后,可进行试模a)试模应严格遵守发泡成型工艺规程,所用的发泡设备应符合要求;b)试模所用材料应符合设计图样的规定,采用替代材料应经顾客同意;JB/T11663—2013

e)模具装机后应先空载运行,确认模具活动部分动作灵活、稳定、准确、可靠:d)试模工艺稳定后,应连续提取5件~10件制品,在常温下放置2h后进行检验。模具质量稳定性检验方法为在正常生产条件下连续生产不少于8h,或由供方与顾客协商确定。4.5

模具供方和顾客确认产品合格后,由供方开具模具合格证并随模具交付顾客。4.6

包装和运输

5标志、

在模具非工作面的明显处应作标志。标志内容一般包含:5.1

a)模具编号:

b)出日期:

c)供方名称。

5.2模具的水、气进出口应采取防止异物进入措施。5.3wwW.bzxz.Net

模具应根据运输要求进行包装,应防潮、防止硫碰,在正常运输中应保证模具完好无损。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。