JB/T 11760-2013

基本信息

标准号: JB/T 11760-2013

中文名称:直齿锥齿轮精密冷锻件 技术条件

标准类别:机械行业标准(JB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1947KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB/T 11760-2013 直齿锥齿轮精密冷锻件 技术条件

JB/T11760-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS77.140.85

备案号:44444-2014

中华人民共和国机械行业标准

JB/T117602013

直齿锥齿轮精密冷锻件

技术条件

Technical requirements on precision cold forging of straight bevel gear2013-12-31发布

2014-07-01实施

中华人民共和国工业和信息化部发布前吉

规范性引用文件

术语和定义

一般规定

极限与跳动要求

质量要求

冷锻件精度

热处理

冷锻件的力学性能

试验方法

检验规则.

包装、搬运、存和标志

表1冷锻件模毂斜度

表2纵向毛刺梭限值

表3外圆相对齿轮分度圆的跳动

表4内罐面相对齿轮分度圆的跳动表5端面相对齿轮分度圆的跳动,表6有效齿面缺陷极限值

双啮综合偏差F

JB/T11760-2013

JB/T11760—2013

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出。本标准由全国锻压标准化技术委员会(SAC/TC74)归口。本标准主要起草单位:江苏太平洋精锻科技股份有限公司、武汉理工大学、北京机电研究所。本标准主要起草人:夏汉关、黄泽培、华林、陶立平、董义、谢谈、韩星会、魏巍。本标准为首次发布。

1范围

直齿锥齿轮精密冷锻件技术条件JB/T11760—2013

本标准规定了齿部为冷精密锻造成形的直齿锥齿轮锻件(以下简称“冷锻件”)的要求,试验方法、检验规则,以及包装、搬运、整存和标志等方面的要求。本标准适用于在压力机土,齿部最终采用精密冷锻工艺成形的直齿锥齿轮锻件,其端面模数≤10mm,齿部直径≤180mm的锻件。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件:其最新版本(包括所有的修改单)适用于本文件。GB/T191

包装储运图示标志

GB/T226

GB/T228.1

GB/T231.1

GB/T1979

钢的低倍组织及缺陷酸蚀检验法金属材料拉伸试验第1部分:室温试验方法金属材料布氏硬度试验第1部分:试验方法结构钢低倍组织缺陷评级图

GB/T2828.1

GB/T3077

GB/T5216

GB/T6394

GB/T10561

计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划合金结构钢

保证率透性结构钢

金属平均品粒度测定法

钢中非金属杂物含量的测定标准评级图显微检验法5—1989锥齿轮和准双曲面齿轮精度GB/T11365-

GB/12362--2003钢质模锻件:公差及机械加T余量GB/T13320-2007钢质模锻件金相组织评级图及评定方法JB/T4201—1999直齿锥齿轮精密热锻件技术条件JB/T5074—2007低、中碳钢球化体评级QC/T262汽车渗碳齿轮金相检验

QC/T270汽车钢模锻造零件未注公差尺寸的极限偏差QC/T29018汽车碳氮共渗齿轮金相检验3术语和定义

下列术语和定义适用于本文件。3.1

直齿锥齿轮精密冷锻件precisioncoldforgingofstraightbevelgear在室温环境下,齿部采用精密冷锻工艺成形得到的真齿锥齿轮冷锻件。其轮齿表面不再进行切削加工,精度不低丁GB/T11365--1989中所规定的8级。JB/T11760—2013

4要求

4.1一般规定

冷锻件图样取得用户认可后,按规定程序批准的工艺文件制造。4.1.1

4.1.2冷锻件使用的原材料应为含碳量≤0.30%的碳素结构钢材或合金元素总含量≤5.0%的合金结构钢材,应符合GB/T3077或GB/T5216的规定,也可使用由供、需双方商定的其他材料。4.1.3冷锻件的原材料应附有出厂产品质量证明书,冷锻件生产企业可按技术要求进行复检,其内容包括:化学成分,尺寸、外形及表面质量,低倍组织,非金属夹杂物,品粒度,末端痒透性和无损检测等。

锻件坏料可采用车削、磨削、冷拉或其他相应方法剥皮制坏,剥皮制坏的尺寸应保证去除原材料表面缺陷:毛坏切断可采用剪切或锯切,坏料端面不得有撕裂及毛刺。4.1.5

冷锻件坏料锻前应进行表面润消处理。闭式锻造坏料锻造前宜进行称重分档。首件锻造成形后,按照工艺文件对锻件进行检验,检验合格后,方可进行批量生产。4.2极限与跳动要求

冷锻件直径、高度和厚度的公差,以其相应的最大尺寸按QCT270的规定确定。项料杆顶入锻件的直径、深度、模锻斜度尺寸及公差应保证必要的后续机加工余量横向残余毛边、错差极限值的应用与任何其他公差无关。在确定机械加工余量时应加上这些项4.2.3

目的实际偏差值。

4.2.4圆角半径及其公差按JB/T4201—1999的规定。4.2.5

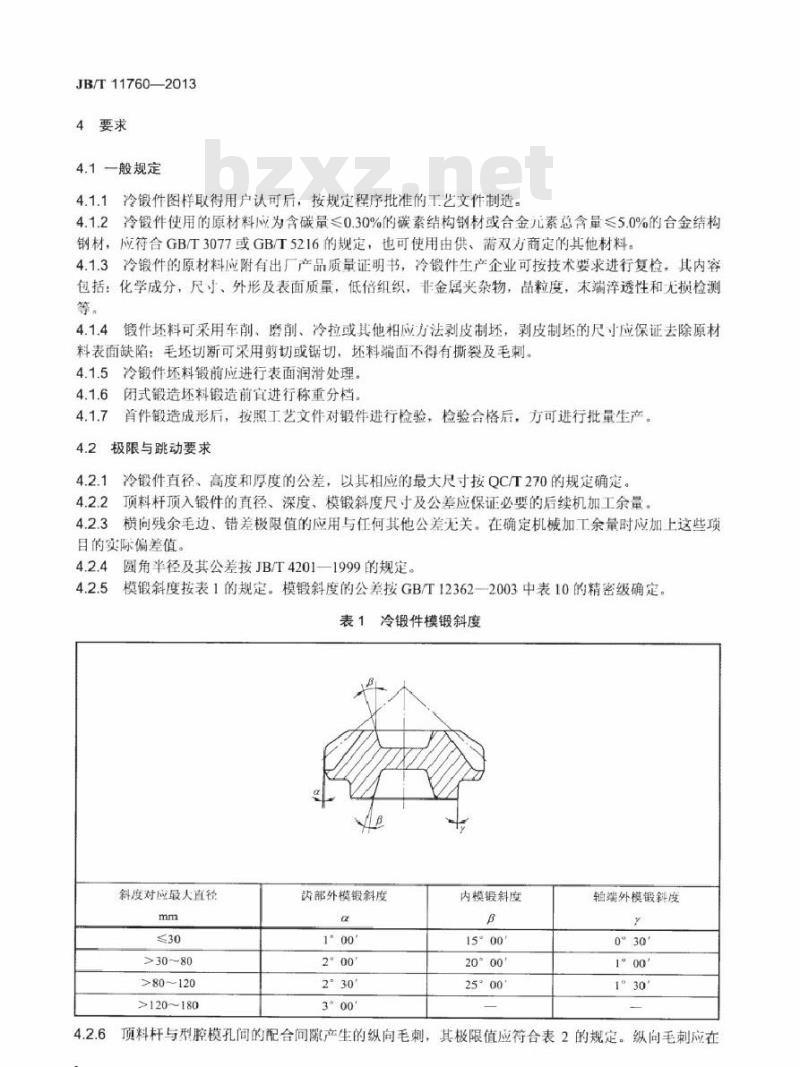

模锻斜度按表1的规定。模锻斜度的公差按GB/T12362--2003中表10的精密级确定。表1冷锻件模锻斜度

斜度对应最大直径

>30~80

>80~120

>120~180

齿部外模锻斜度

2°30°

内模锻斜度

15°00

20°00

25°00

轴端外模锻斜度

4.2.6顶料杆与型腔模孔间的配合间隙产生的纵向毛刺,其极限值应符合表2的规定。纵向毛刺应在2

机械加工过程中去除。

纵向毛刺极限值

冷锻件质量

JB/T11760--2013

极限值免费标准bzxz.net

4.2.7外圆、内锥面及端面相对齿轮分度圆的跳动要求按表3~表5,图形按JB/T4201—1999中图3:球面相对齿轮分度圆的跳动≤0.5,如图1所示。表3外圆相对齿轮分度圆的跳动

>30~80

>80~120

>120~180

内锥面最大直径

>30~80

端面直径

>30~80

>80120

>120~180

外圆相对齿轮分度圆的跳动

表4内锥面相对齿轮分度圆的跳动内孔相对齿轮分度圆的跳动

表5端面相对齿轮分度圆的跳动

端面相对齿轮分度圆的跳动

单位为毫米

单位为毫来

单位为毫米

JB/T11760—-2013

4.3质量要求

4.3.1表面质量

4.3.1.1有效齿面可产生不影响齿轮精度的碰伤,微小凹坑等缺陷,但缺陷处不应有影响齿轮啮合的凸起,有效齿面缺陷极限值见表6。非啮合区域可产生碴碰,但不可产生延伸到啮合区域的重叠硫碰及引起齿面塑性变形的硫碰

表6有效齿面缺陷极限值

极限值

单一齿面缺陷处数

全部齿询缺陷处数

每一缺陷数人长度

每缺醒深度

大端分度圆直径

单位为毫米

>80~180

4.3.1.2机械加T表面的缺陷及非机械加工表面的缺陷按GB/T12362—2003中3.2.14的规定,加工表面的缺陷深度应小下加工余量的1/2。4.3.2内在质量

表面硬度及其测量位置等由供需双方商定,并在技术文件上注明。4.3.2.2

晶粒度应达到5级以上。

4.4冷锻件精度

直齿锥齿轮径向跳动、单个齿距偏差、齿距累积偏差等单项检测精度按GB/T11365一1989的规4.4.2页

齿轮副双面啮合综合检验时双啮综合偏差要求见表7。表7双啮综合偏差Fm

大端分度圆直径

>80180

端面模数

双啮综合偏差F

单位为毫米

4.4.3直齿锥齿轮分别与配码齿轮成品样件在理论安装距下啮合,采用齿面修形的方法,轮齿接触斑点按GB/T11365-1989中表B4的规定。4.4.4未注公差尺寸极限偏差按OC/T270的规定。4.4.5齿面粗糙度Ra要求≤3.2μm,其余表面粗糙度Ra要求≤12.5μm。4

4.5热处理

4.5.1冷锻前料的预备热处理

JB/T117602013

坏料在冷锻前可进行球化退火处理或等温正火处理。球化迟火硬度一般为120HBW~160HBW,球化体级别应符合JB/T5074-2007中表1规定的4级~6级:等温正火硬度一般为150HBW~180HBW,正火金相组织应符合GB/T13320-2007中的1级~3级4.5.2冷锻件的最终热处理

冷锻件成形并机加工后,最终热处理一般为渗碳淬火处理或碳氮共渗淬火热处理,渗碳津火按QC262的规定,碳氨共渗痒火热处理按QC/T29018的规定,4.6冷锻件的力学性能

如对金属流线方向、纤维组织及力学性能等有特殊要求,可由供需双方在有关技术条件中作出规定。5试验方法

5.1冷锻件原材料的检验部位.及试验方法应符合GB/T3077或GB/T5216的规定:原材料拉伸试验方法按GB/T228.1的规定,原材料低倍组织试验按GB/T226及GB/T1979的规定,原材料表面布氏硬度试验按GB/T231.1的规定。金相组织试验按GB/T6394及GB/T10561的规定。5.2冷锻件布氏硬度检验按GB/T231.1的规定。5.3直齿锥齿轮单个齿距偏差、齿距累积总偏差检测:待机加工出基准面后,在齿轮测量中心上以检验芯轴定位检测,或在三坐标测量机上检测。5.4径向跳动检测:以加工.出的外圆或内孔为基准,用锥度芯轴或外圆跳动检其在齿轮跳动检查仪上检测。

5.5齿轮副接触斑点检验:按GB/T11365-1989中表1的规定。5.6齿轮副双面啮合综合误差及安装距极限偏差的检验:在双面齿轮啮合综合检查仪或齿轮啮合测量机上,使被测齿轮与配偶齿轮成品样件或精确测量齿轮件无侧双面啮合传动,被测齿轮的双误差转化为双啮半轴安装距的轴向位移量。5.7外圆、内锥面、球面及端面相对齿轮节圆的跳动通过齿形定位检具定位,用百分表检测、5.8偶数齿大外径可用游标卡尺检测,奇数齿大外径可在齿形定位检具上与外径样件对比测量。5.9圆角半径可用R规或轮廓仪检测。5.10模锻斜度可用三坐标检测。5.11纵间毛刺极限值可用游标卡尺检测。5.12精加工表面粗糙度采用粗糙度仪检测,齿面粗糙度及其他表面粗糙度可用粗糙度对照样块目测或精度标准样块比较检测。

3外观可用目测法或极限样件对比法检查。5.13

6检验规则

6.1冷锻件应由质量检验部门按冷锻件图样和技术文件检验入库。出厂时应附有产品质量合格证明书。6.2制造企业应提交钢厂的产品质量证明书,并出具本厂原材料复检报告。6.3冷锻件检验组批应由同一零件号、同一炉号、同一预备热处理工艺、同一生产批次、同一副模具的锻件组成。

JB/T11760—2013

6.4检查项目、重要度、检验水平及接收质量限按GB/T2828.1的规定,也可由供需双方协商确定。6.5用户有特殊要求(如硬度、脱碳层深度、低倍组织、无损检测、金属流线测定及防锈的检验等)时,需由供需双方协商确定并在技术文件上注明。7

包装、搬运、购存和标志

包装箱可采用木箱、瓦楞纸箱、钙塑瓦楞箱、金属包装箱等,如需方同意也可采用简易包装。7.2冷锻件出厂运输过程中注意防雨,避免碰撞持打,保证在正常运输中不致损伤。7.3包装的冷锻件应按品种、型号整齐存放在通风和干燥的仓库内,在正常保管条件下,应保证产品自出厂之日起3个月内不致锈蚀。7.4由供需双方协商确认标识内容,标识区域为齿端或齿槽等非工作面。包装箱储运图示标志应符合GB/T191的规定,生要应标注以下内容:a)生产企业名称及商标:

b)产品名称、图号、数量及产品执行标准代号:e)顾客单位及地址:

d))生产批号:

e)包装日期及防锈有效期

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:44444-2014

中华人民共和国机械行业标准

JB/T117602013

直齿锥齿轮精密冷锻件

技术条件

Technical requirements on precision cold forging of straight bevel gear2013-12-31发布

2014-07-01实施

中华人民共和国工业和信息化部发布前吉

规范性引用文件

术语和定义

一般规定

极限与跳动要求

质量要求

冷锻件精度

热处理

冷锻件的力学性能

试验方法

检验规则.

包装、搬运、存和标志

表1冷锻件模毂斜度

表2纵向毛刺梭限值

表3外圆相对齿轮分度圆的跳动

表4内罐面相对齿轮分度圆的跳动表5端面相对齿轮分度圆的跳动,表6有效齿面缺陷极限值

双啮综合偏差F

JB/T11760-2013

JB/T11760—2013

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出。本标准由全国锻压标准化技术委员会(SAC/TC74)归口。本标准主要起草单位:江苏太平洋精锻科技股份有限公司、武汉理工大学、北京机电研究所。本标准主要起草人:夏汉关、黄泽培、华林、陶立平、董义、谢谈、韩星会、魏巍。本标准为首次发布。

1范围

直齿锥齿轮精密冷锻件技术条件JB/T11760—2013

本标准规定了齿部为冷精密锻造成形的直齿锥齿轮锻件(以下简称“冷锻件”)的要求,试验方法、检验规则,以及包装、搬运、整存和标志等方面的要求。本标准适用于在压力机土,齿部最终采用精密冷锻工艺成形的直齿锥齿轮锻件,其端面模数≤10mm,齿部直径≤180mm的锻件。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件:其最新版本(包括所有的修改单)适用于本文件。GB/T191

包装储运图示标志

GB/T226

GB/T228.1

GB/T231.1

GB/T1979

钢的低倍组织及缺陷酸蚀检验法金属材料拉伸试验第1部分:室温试验方法金属材料布氏硬度试验第1部分:试验方法结构钢低倍组织缺陷评级图

GB/T2828.1

GB/T3077

GB/T5216

GB/T6394

GB/T10561

计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划合金结构钢

保证率透性结构钢

金属平均品粒度测定法

钢中非金属杂物含量的测定标准评级图显微检验法5—1989锥齿轮和准双曲面齿轮精度GB/T11365-

GB/12362--2003钢质模锻件:公差及机械加T余量GB/T13320-2007钢质模锻件金相组织评级图及评定方法JB/T4201—1999直齿锥齿轮精密热锻件技术条件JB/T5074—2007低、中碳钢球化体评级QC/T262汽车渗碳齿轮金相检验

QC/T270汽车钢模锻造零件未注公差尺寸的极限偏差QC/T29018汽车碳氮共渗齿轮金相检验3术语和定义

下列术语和定义适用于本文件。3.1

直齿锥齿轮精密冷锻件precisioncoldforgingofstraightbevelgear在室温环境下,齿部采用精密冷锻工艺成形得到的真齿锥齿轮冷锻件。其轮齿表面不再进行切削加工,精度不低丁GB/T11365--1989中所规定的8级。JB/T11760—2013

4要求

4.1一般规定

冷锻件图样取得用户认可后,按规定程序批准的工艺文件制造。4.1.1

4.1.2冷锻件使用的原材料应为含碳量≤0.30%的碳素结构钢材或合金元素总含量≤5.0%的合金结构钢材,应符合GB/T3077或GB/T5216的规定,也可使用由供、需双方商定的其他材料。4.1.3冷锻件的原材料应附有出厂产品质量证明书,冷锻件生产企业可按技术要求进行复检,其内容包括:化学成分,尺寸、外形及表面质量,低倍组织,非金属夹杂物,品粒度,末端痒透性和无损检测等。

锻件坏料可采用车削、磨削、冷拉或其他相应方法剥皮制坏,剥皮制坏的尺寸应保证去除原材料表面缺陷:毛坏切断可采用剪切或锯切,坏料端面不得有撕裂及毛刺。4.1.5

冷锻件坏料锻前应进行表面润消处理。闭式锻造坏料锻造前宜进行称重分档。首件锻造成形后,按照工艺文件对锻件进行检验,检验合格后,方可进行批量生产。4.2极限与跳动要求

冷锻件直径、高度和厚度的公差,以其相应的最大尺寸按QCT270的规定确定。项料杆顶入锻件的直径、深度、模锻斜度尺寸及公差应保证必要的后续机加工余量横向残余毛边、错差极限值的应用与任何其他公差无关。在确定机械加工余量时应加上这些项4.2.3

目的实际偏差值。

4.2.4圆角半径及其公差按JB/T4201—1999的规定。4.2.5

模锻斜度按表1的规定。模锻斜度的公差按GB/T12362--2003中表10的精密级确定。表1冷锻件模锻斜度

斜度对应最大直径

>30~80

>80~120

>120~180

齿部外模锻斜度

2°30°

内模锻斜度

15°00

20°00

25°00

轴端外模锻斜度

4.2.6顶料杆与型腔模孔间的配合间隙产生的纵向毛刺,其极限值应符合表2的规定。纵向毛刺应在2

机械加工过程中去除。

纵向毛刺极限值

冷锻件质量

JB/T11760--2013

极限值免费标准bzxz.net

4.2.7外圆、内锥面及端面相对齿轮分度圆的跳动要求按表3~表5,图形按JB/T4201—1999中图3:球面相对齿轮分度圆的跳动≤0.5,如图1所示。表3外圆相对齿轮分度圆的跳动

>30~80

>80~120

>120~180

内锥面最大直径

>30~80

端面直径

>30~80

>80120

>120~180

外圆相对齿轮分度圆的跳动

表4内锥面相对齿轮分度圆的跳动内孔相对齿轮分度圆的跳动

表5端面相对齿轮分度圆的跳动

端面相对齿轮分度圆的跳动

单位为毫米

单位为毫来

单位为毫米

JB/T11760—-2013

4.3质量要求

4.3.1表面质量

4.3.1.1有效齿面可产生不影响齿轮精度的碰伤,微小凹坑等缺陷,但缺陷处不应有影响齿轮啮合的凸起,有效齿面缺陷极限值见表6。非啮合区域可产生碴碰,但不可产生延伸到啮合区域的重叠硫碰及引起齿面塑性变形的硫碰

表6有效齿面缺陷极限值

极限值

单一齿面缺陷处数

全部齿询缺陷处数

每一缺陷数人长度

每缺醒深度

大端分度圆直径

单位为毫米

>80~180

4.3.1.2机械加T表面的缺陷及非机械加工表面的缺陷按GB/T12362—2003中3.2.14的规定,加工表面的缺陷深度应小下加工余量的1/2。4.3.2内在质量

表面硬度及其测量位置等由供需双方商定,并在技术文件上注明。4.3.2.2

晶粒度应达到5级以上。

4.4冷锻件精度

直齿锥齿轮径向跳动、单个齿距偏差、齿距累积偏差等单项检测精度按GB/T11365一1989的规4.4.2页

齿轮副双面啮合综合检验时双啮综合偏差要求见表7。表7双啮综合偏差Fm

大端分度圆直径

>80180

端面模数

双啮综合偏差F

单位为毫米

4.4.3直齿锥齿轮分别与配码齿轮成品样件在理论安装距下啮合,采用齿面修形的方法,轮齿接触斑点按GB/T11365-1989中表B4的规定。4.4.4未注公差尺寸极限偏差按OC/T270的规定。4.4.5齿面粗糙度Ra要求≤3.2μm,其余表面粗糙度Ra要求≤12.5μm。4

4.5热处理

4.5.1冷锻前料的预备热处理

JB/T117602013

坏料在冷锻前可进行球化退火处理或等温正火处理。球化迟火硬度一般为120HBW~160HBW,球化体级别应符合JB/T5074-2007中表1规定的4级~6级:等温正火硬度一般为150HBW~180HBW,正火金相组织应符合GB/T13320-2007中的1级~3级4.5.2冷锻件的最终热处理

冷锻件成形并机加工后,最终热处理一般为渗碳淬火处理或碳氮共渗淬火热处理,渗碳津火按QC262的规定,碳氨共渗痒火热处理按QC/T29018的规定,4.6冷锻件的力学性能

如对金属流线方向、纤维组织及力学性能等有特殊要求,可由供需双方在有关技术条件中作出规定。5试验方法

5.1冷锻件原材料的检验部位.及试验方法应符合GB/T3077或GB/T5216的规定:原材料拉伸试验方法按GB/T228.1的规定,原材料低倍组织试验按GB/T226及GB/T1979的规定,原材料表面布氏硬度试验按GB/T231.1的规定。金相组织试验按GB/T6394及GB/T10561的规定。5.2冷锻件布氏硬度检验按GB/T231.1的规定。5.3直齿锥齿轮单个齿距偏差、齿距累积总偏差检测:待机加工出基准面后,在齿轮测量中心上以检验芯轴定位检测,或在三坐标测量机上检测。5.4径向跳动检测:以加工.出的外圆或内孔为基准,用锥度芯轴或外圆跳动检其在齿轮跳动检查仪上检测。

5.5齿轮副接触斑点检验:按GB/T11365-1989中表1的规定。5.6齿轮副双面啮合综合误差及安装距极限偏差的检验:在双面齿轮啮合综合检查仪或齿轮啮合测量机上,使被测齿轮与配偶齿轮成品样件或精确测量齿轮件无侧双面啮合传动,被测齿轮的双误差转化为双啮半轴安装距的轴向位移量。5.7外圆、内锥面、球面及端面相对齿轮节圆的跳动通过齿形定位检具定位,用百分表检测、5.8偶数齿大外径可用游标卡尺检测,奇数齿大外径可在齿形定位检具上与外径样件对比测量。5.9圆角半径可用R规或轮廓仪检测。5.10模锻斜度可用三坐标检测。5.11纵间毛刺极限值可用游标卡尺检测。5.12精加工表面粗糙度采用粗糙度仪检测,齿面粗糙度及其他表面粗糙度可用粗糙度对照样块目测或精度标准样块比较检测。

3外观可用目测法或极限样件对比法检查。5.13

6检验规则

6.1冷锻件应由质量检验部门按冷锻件图样和技术文件检验入库。出厂时应附有产品质量合格证明书。6.2制造企业应提交钢厂的产品质量证明书,并出具本厂原材料复检报告。6.3冷锻件检验组批应由同一零件号、同一炉号、同一预备热处理工艺、同一生产批次、同一副模具的锻件组成。

JB/T11760—2013

6.4检查项目、重要度、检验水平及接收质量限按GB/T2828.1的规定,也可由供需双方协商确定。6.5用户有特殊要求(如硬度、脱碳层深度、低倍组织、无损检测、金属流线测定及防锈的检验等)时,需由供需双方协商确定并在技术文件上注明。7

包装、搬运、购存和标志

包装箱可采用木箱、瓦楞纸箱、钙塑瓦楞箱、金属包装箱等,如需方同意也可采用简易包装。7.2冷锻件出厂运输过程中注意防雨,避免碰撞持打,保证在正常运输中不致损伤。7.3包装的冷锻件应按品种、型号整齐存放在通风和干燥的仓库内,在正常保管条件下,应保证产品自出厂之日起3个月内不致锈蚀。7.4由供需双方协商确认标识内容,标识区域为齿端或齿槽等非工作面。包装箱储运图示标志应符合GB/T191的规定,生要应标注以下内容:a)生产企业名称及商标:

b)产品名称、图号、数量及产品执行标准代号:e)顾客单位及地址:

d))生产批号:

e)包装日期及防锈有效期

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。