QB/T 2463.3-1999

基本信息

标准号: QB/T 2463.3-1999

中文名称:硬质聚氯乙烯低发泡板材共挤出法

标准类别:轻工行业标准(QB)

英文名称: Co-extrusion method for rigid polyvinyl chloride low foaming sheet

标准状态:现行

发布日期:1999-10-14

实施日期:2000-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:175893

标准分类号

中标分类号:化工>>合成材料>>G33塑料型材

关联标准

出版信息

出版社:中国轻工业出版社

页数:6页

标准价格:10.0 元

出版日期:2000-03-01

相关单位信息

起草人:曹竞、金音、王佑军、胡萍

起草单位:苏州天灵塑木有限公司、黑龙江鸡西塑料厂、北京华林新型材料有限公司联合

提出单位:全国塑料制品标准化技术委员会

发布部门:中国轻工总会

标准简介

本标准规定了共挤出法硬质聚氯乙烯(PVC-U)低发泡板材的产品分类、要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于以聚氯乙烯树脂为主要原料,配以各种助剂,经混合后,采用共挤出工艺制成的硬质聚氯乙烯低发泡板材(以下简称“板材”)。 QB/T 2463.3-1999 硬质聚氯乙烯低发泡板材共挤出法 QB/T2463.3-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

QB/T2463.3--1999

共挤出法硬质聚氯乙烯低发泡板材,具有质轻难燃、耐腐防潮、保温减震、寿命长、强度高、抗环境应力好等特点。可热成形,且能钉、钻、凿、铆、粘等。广泛应用于装修装潢、商贸广告、建筑、汽车、船舶、家具、交通运输等各行各业。对推动以塑代木、以塑代金、环境保护、消防安全、能源节约等具有深远意义。本标准是硬质聚氯乙烯(PVC-U)低发泡板材行业的系列标准之三。本标准由全国塑料制品标准化技术委员会提出。本标准由中国轻工总会塑料加工应用研究所归口。本标准由苏州天灵塑木有限公司、黑龙江鸡西塑料厂、北京华林新型材料有限公司联合起草。本标准主要起草人:曹竞、金音、王佑军、胡萍。721

1范围

中华人民共和国轻工行业标准

硬质聚氯乙烯低发泡板材

共挤出法

QB/T2463.3—1999

本标准规定了共挤出法硬质聚氯乙烯(PVC-U)低发泡板材的产品分类、要求、试验方法、检验规则和标志、包装、运输、贮存。

本标准适用于以聚氯乙烯树脂为主要原料,配以各种助剂,经混合后,采用共挤出工艺制成的硬质聚氯乙烯低发泡板材(以下简称“板材”)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1034-1998塑料吸水性试验方法GB/T 1040--1992

GB/T 1043--1993

GB/T 1633--1989

GB/T 2411--1989

GB/T 2828—1987

塑料拉伸试验方法

硬质塑料简支梁冲击试验方法

热塑性塑料软化点(维卡)试验方法塑料邵氏硬度试验方法

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T2918--1998塑料试样状态调节和试样的标准环境泡沫塑料和橡胶表观(体积)密度的测定GB/T 6343--1995

GB8624--1997建筑材料燃烧性能分级方法GR/T 8811--1988

硬质泡沫塑料尺寸稳定性试验方法GB/T 9341--1988 塑料弯曲性能试验方法GB/T11718.9—1989中密度纤维板握螺钉力的测定3名词术语

沿制品表面挤出方向有一定深度或凸起的沟槽。3.2污料痕迹

制品表面由于污溃而造成的污痕。3.3刮痕

制品成型后的划伤。

3.4标准张

长度2440mm,宽度1220mm的板材为标准张。国家轻工业局1999-10-14批准

2000-03-01实施

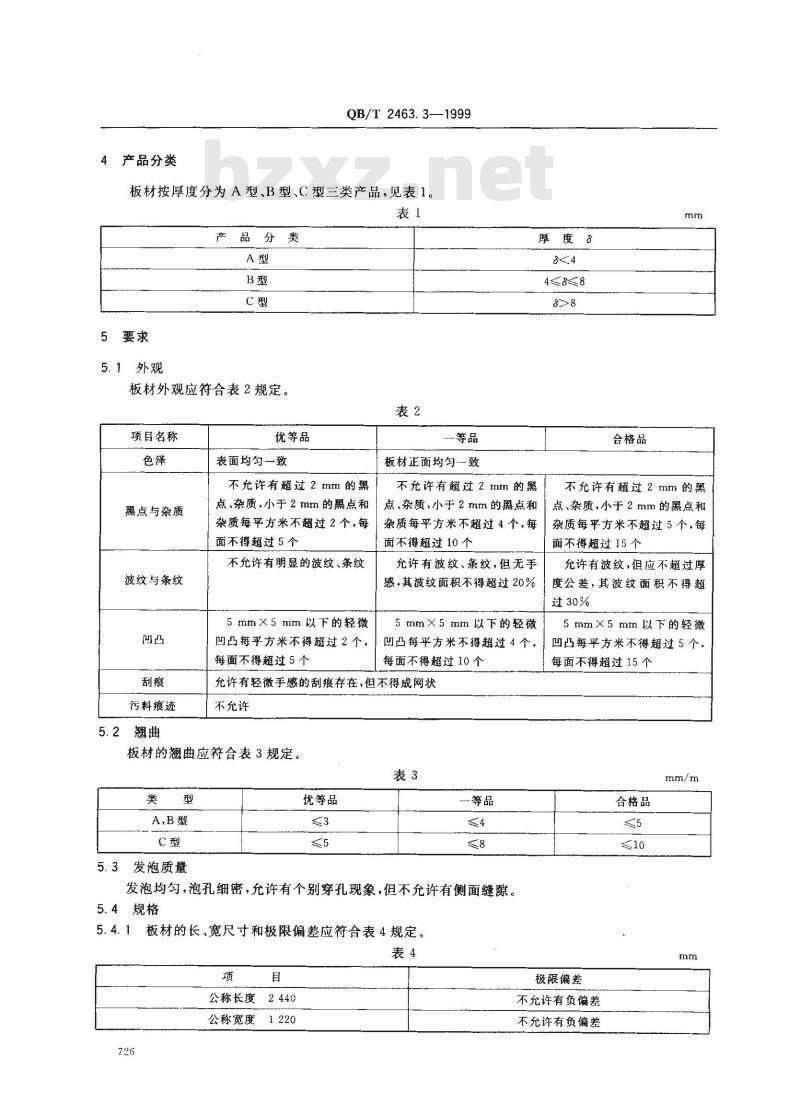

产品分类

QB/T2463.3—1999

板材按厚度分为A型、B型、C型三类产品,见表1。表1

品分类

5要求

5.1外观

板材外观应符合表2规定。

项目名称

黑点与杂质

波纹与条纹

污料痕迹

优等品

表面均勾一致

不允许有超过 2 mm 的黑

点、杂质,小于2mm的黑点和

杂质每平方米不超过2个,每

面不得超过5个

不允许有明显的波纹、条纹

5 mm×5 mm 以下的轻微

凹凸每平方米不得超过2个,

每面不得超过5个

一等品

板材正面均匀一致

厚度:

不允许有超过 2 mm 的黑

点、杂质,小于2mm的黑点和

杂质每平方米不超过4个,每

面不得超过10个

允许有波纹、条纹,但无手

感,其波纹面积不得超过20%

5 mmX5 mm以下的轻微

凹凸每平方米不得超过4个,

每面不得超过10个

允许有轻微手感的刮痕存在,但不得成网状不充许

板材的翘曲应符合表3规定。

A,B型

5.3发泡质量

优等品

一等品

发泡均勾,泡孔细密,允许有个别穿孔现象,但不允许有侧面缝隙。5.4规格

板材的长、宽尺寸和极限偏差应符合表4规定。表4

公称长度2440

公称宽度

合格品

不允许有超过 2 mm 的黑

点、杂质,小于2mm的黑点和

杂质每平方米不超过5个,每

面不得超过 15 个

允许有波纹,但应不超过厚

度公差,其波纹面积不得超

过30%

5 mm×5 mm 以下的轻微

凹凸每平方米不得超过5个,wwW.bzxz.Net

每面不得超过15个

合格品

极限偏差

不允许有负偏差

不允许有负偏差

QB/T2463.3—1999

板材的厚度和偏差应符合表5规定。5.4.2

注:板材尺寸根据供需双方协商而定。5.5对角线差值

板材的对角线差值小于6mm。

5.6物理机械性能

板材的物理机械性能应符合表6规定。项

表观密度

邵氏硬度(D)

拉伸强度

断裂伸长率

简支梁冲击强度

维卡软化点

加热尺寸变化率

吸水率

弯曲强度

握螺钉力

注:握螺钉力仅当客户提出要求时才进行考核。5.7

燃烧性能

≤1000

≥15或不断裂

≥12 或不断裂

作为内部装修材料的板材除符合表5的指标以外,还需符合GB8624对难燃B1级材料的规定。6试验方法

6.1试样状态和试验环境

按照GB/T2918进行。温度(23士2)℃,调节时间不少于24h。6.26.5仅在仲裁时按照本条进行测试。

6.2外观及发泡质量

6.2.1色泽、波纹、条纹、刮痕

在自然光下,距离板材600mm处目测检验。6.2.2发泡质量

在自然光下,用30倍放大镜检验。727

6.2.3黑点、杂质、污料痕迹

QB/T 2463.3—1999

在自然光下,距离板材600mm处目测检验,并用精度为0.02mm量具进行测量。6.2.4凹凸

用精度为0.02mm量具进行测量。6.3翘曲

将板材放在一水平面上,以板材对角线为基准线,用精度1mm的直尺测量板材翘曲面与基准线的最大距离,然后以此距离除以基准线长度(mm/m)。6.4板材尺寸

6.4.1长度和宽度

用精度为 1 mm的钢卷尺测量。

6.4.2厚度

用精度为0.02mm量具进行测量,测定点距离板材边缘不小于20mm。在宽度方向上每间隔100mm测量一点,取其最大值、最小值。6.5对角线差值

用精度1mm的卷尺分别测量板材两条对角线的长度,取其对角线长度差值。6.6物理机械性能

6.6.1取样

将板材纵向两侧宽度100mm边缘裁去后均匀取样。取样时不得破坏泡孔结构。6.6.2表观密度

按GB/T6343进行测定,取板材原厚。6.6.3邵氏硬度

按GB/T2411进行测定,测量共挤表面,取板材原厚。6.6.4拉伸强度和断裂伸长率

按GB/T1040进行测定。试样为I型试样,取板材原厚,拉伸速度为20mm/min士10%。6.6.5简支梁冲击强度

按GB/T1043进行测定。试样为无缺口1型试样,取板材原厚,冲击共挤表面。6.6.6维卡软化温度

按GB/T1633进行测定。试验负荷为9.8+49N,等速升温速率为(50士5)℃/h。6.6.7加热尺寸变化率

按(GB/T8811进行测定。试验温度为(70士2)℃。时间2h,试验结果取长、宽方向上的尺寸变化率值。

6.6.8吸水率

按GB/T1034进行测定,试验温度(23士2)℃,时间(24士1)h。6.6.9弯曲强度

按GB/T9341进行测定,测量共挤表面。6.6.10燃烧性能

按GB/T8624进行测定。

6.6.11握螺钉力

按GB/T11718.9进行测定,测量垂直共挤表面方向。7检验规则

产品须经生产厂家质量检验部门按照本标准的出厂检验项目检验合格后并附合格证方可出厂。

7.1组批方法

QB/T2463.3—1999

同一批原料、同一配方、同一工艺、同一规格连续生产的板材为一批。每批数量不得超过60t。以一张板为一样本单位。

7.2抽样

板材的外观、规格尺寸的检验按GB/T2828规定的二次正常抽样方案进行,其中检查水平为Ⅱ,合格质量水平(AQL)为6.5。翘曲、对角线差值和物理机械性能检验以批为单位,每批随机取三张进行测试。

7.3产品检验分为出厂检验和型式检验出厂检验项目:外观、翘曲、尺寸极限偏差、对角线差值、表观密度、邵氏硬度。型式检验项目:外观、翘曲、尺寸极限偏差、对角线差值、表观密度、邵氏硬度、拉伸强度、断裂伸长率、简支梁冲击强度、维卡软化点、加热尺寸变化率、弯曲强度。燃烧性能及握螺钉力仅当客户需要时再,行检验。

型式检验正常生产时每年一次,有下列情形之一时应进行型式检验。a)主要原料,工艺有较大改变时;b)停产半年以上,重新生产时,c)出广检验结果与上次型式检验有较大差异时;d)国家质量监督部门提出要求时。7.4判定规则

7.4.1外观和规格尺寸的质量判定根据对样本检验的结果,外观和规格尺寸有项或多项指标不符合本标准规定,则判样本单位为不合格品。

根据对样本单位检验的结果,用GB2828判定,若不合格的样本单位数量不超过其规定的批质量水平合格判定数(A。)时,则判该交付批质量合格;超过不合格判定数(R。)时,则应判定该交付批质量不合格;若在 A。和R。之间,进行二次抽样判定。7.4.2翘曲、对角线差值和物理机械性能判定上述项目若有不合格项时,则从原批中抽取双倍试样,对不合格项进行复验,复验仍不合格,则判为不合格。

8标志、包装、运输、贮存

8.1标志与标签

板材包装上应有标志,标明产品名称、规格、商标、批号、生产厂名称、厂址、标准号等,并附有产品合格证。

每张板材用不干胶标签标明:产品名称、规格、批号、生产班组、生产日期、标准号等。8.2包装

产品包装可用纸板、夹板、薄膜、编织物等作保护层并用打包带捆扎牢固。8.3运输

运输过程中应避免板材受到重压,日晒、雨淋及机械损伤,保持包装完整。8.4贮存

板材应水平堆放,贮存在干燥、通风、清洁的库房内,远离热源。堆放高度不超过1m。729

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

共挤出法硬质聚氯乙烯低发泡板材,具有质轻难燃、耐腐防潮、保温减震、寿命长、强度高、抗环境应力好等特点。可热成形,且能钉、钻、凿、铆、粘等。广泛应用于装修装潢、商贸广告、建筑、汽车、船舶、家具、交通运输等各行各业。对推动以塑代木、以塑代金、环境保护、消防安全、能源节约等具有深远意义。本标准是硬质聚氯乙烯(PVC-U)低发泡板材行业的系列标准之三。本标准由全国塑料制品标准化技术委员会提出。本标准由中国轻工总会塑料加工应用研究所归口。本标准由苏州天灵塑木有限公司、黑龙江鸡西塑料厂、北京华林新型材料有限公司联合起草。本标准主要起草人:曹竞、金音、王佑军、胡萍。721

1范围

中华人民共和国轻工行业标准

硬质聚氯乙烯低发泡板材

共挤出法

QB/T2463.3—1999

本标准规定了共挤出法硬质聚氯乙烯(PVC-U)低发泡板材的产品分类、要求、试验方法、检验规则和标志、包装、运输、贮存。

本标准适用于以聚氯乙烯树脂为主要原料,配以各种助剂,经混合后,采用共挤出工艺制成的硬质聚氯乙烯低发泡板材(以下简称“板材”)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1034-1998塑料吸水性试验方法GB/T 1040--1992

GB/T 1043--1993

GB/T 1633--1989

GB/T 2411--1989

GB/T 2828—1987

塑料拉伸试验方法

硬质塑料简支梁冲击试验方法

热塑性塑料软化点(维卡)试验方法塑料邵氏硬度试验方法

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T2918--1998塑料试样状态调节和试样的标准环境泡沫塑料和橡胶表观(体积)密度的测定GB/T 6343--1995

GB8624--1997建筑材料燃烧性能分级方法GR/T 8811--1988

硬质泡沫塑料尺寸稳定性试验方法GB/T 9341--1988 塑料弯曲性能试验方法GB/T11718.9—1989中密度纤维板握螺钉力的测定3名词术语

沿制品表面挤出方向有一定深度或凸起的沟槽。3.2污料痕迹

制品表面由于污溃而造成的污痕。3.3刮痕

制品成型后的划伤。

3.4标准张

长度2440mm,宽度1220mm的板材为标准张。国家轻工业局1999-10-14批准

2000-03-01实施

产品分类

QB/T2463.3—1999

板材按厚度分为A型、B型、C型三类产品,见表1。表1

品分类

5要求

5.1外观

板材外观应符合表2规定。

项目名称

黑点与杂质

波纹与条纹

污料痕迹

优等品

表面均勾一致

不允许有超过 2 mm 的黑

点、杂质,小于2mm的黑点和

杂质每平方米不超过2个,每

面不得超过5个

不允许有明显的波纹、条纹

5 mm×5 mm 以下的轻微

凹凸每平方米不得超过2个,

每面不得超过5个

一等品

板材正面均匀一致

厚度:

不允许有超过 2 mm 的黑

点、杂质,小于2mm的黑点和

杂质每平方米不超过4个,每

面不得超过10个

允许有波纹、条纹,但无手

感,其波纹面积不得超过20%

5 mmX5 mm以下的轻微

凹凸每平方米不得超过4个,

每面不得超过10个

允许有轻微手感的刮痕存在,但不得成网状不充许

板材的翘曲应符合表3规定。

A,B型

5.3发泡质量

优等品

一等品

发泡均勾,泡孔细密,允许有个别穿孔现象,但不允许有侧面缝隙。5.4规格

板材的长、宽尺寸和极限偏差应符合表4规定。表4

公称长度2440

公称宽度

合格品

不允许有超过 2 mm 的黑

点、杂质,小于2mm的黑点和

杂质每平方米不超过5个,每

面不得超过 15 个

允许有波纹,但应不超过厚

度公差,其波纹面积不得超

过30%

5 mm×5 mm 以下的轻微

凹凸每平方米不得超过5个,wwW.bzxz.Net

每面不得超过15个

合格品

极限偏差

不允许有负偏差

不允许有负偏差

QB/T2463.3—1999

板材的厚度和偏差应符合表5规定。5.4.2

注:板材尺寸根据供需双方协商而定。5.5对角线差值

板材的对角线差值小于6mm。

5.6物理机械性能

板材的物理机械性能应符合表6规定。项

表观密度

邵氏硬度(D)

拉伸强度

断裂伸长率

简支梁冲击强度

维卡软化点

加热尺寸变化率

吸水率

弯曲强度

握螺钉力

注:握螺钉力仅当客户提出要求时才进行考核。5.7

燃烧性能

≤1000

≥15或不断裂

≥12 或不断裂

作为内部装修材料的板材除符合表5的指标以外,还需符合GB8624对难燃B1级材料的规定。6试验方法

6.1试样状态和试验环境

按照GB/T2918进行。温度(23士2)℃,调节时间不少于24h。6.26.5仅在仲裁时按照本条进行测试。

6.2外观及发泡质量

6.2.1色泽、波纹、条纹、刮痕

在自然光下,距离板材600mm处目测检验。6.2.2发泡质量

在自然光下,用30倍放大镜检验。727

6.2.3黑点、杂质、污料痕迹

QB/T 2463.3—1999

在自然光下,距离板材600mm处目测检验,并用精度为0.02mm量具进行测量。6.2.4凹凸

用精度为0.02mm量具进行测量。6.3翘曲

将板材放在一水平面上,以板材对角线为基准线,用精度1mm的直尺测量板材翘曲面与基准线的最大距离,然后以此距离除以基准线长度(mm/m)。6.4板材尺寸

6.4.1长度和宽度

用精度为 1 mm的钢卷尺测量。

6.4.2厚度

用精度为0.02mm量具进行测量,测定点距离板材边缘不小于20mm。在宽度方向上每间隔100mm测量一点,取其最大值、最小值。6.5对角线差值

用精度1mm的卷尺分别测量板材两条对角线的长度,取其对角线长度差值。6.6物理机械性能

6.6.1取样

将板材纵向两侧宽度100mm边缘裁去后均匀取样。取样时不得破坏泡孔结构。6.6.2表观密度

按GB/T6343进行测定,取板材原厚。6.6.3邵氏硬度

按GB/T2411进行测定,测量共挤表面,取板材原厚。6.6.4拉伸强度和断裂伸长率

按GB/T1040进行测定。试样为I型试样,取板材原厚,拉伸速度为20mm/min士10%。6.6.5简支梁冲击强度

按GB/T1043进行测定。试样为无缺口1型试样,取板材原厚,冲击共挤表面。6.6.6维卡软化温度

按GB/T1633进行测定。试验负荷为9.8+49N,等速升温速率为(50士5)℃/h。6.6.7加热尺寸变化率

按(GB/T8811进行测定。试验温度为(70士2)℃。时间2h,试验结果取长、宽方向上的尺寸变化率值。

6.6.8吸水率

按GB/T1034进行测定,试验温度(23士2)℃,时间(24士1)h。6.6.9弯曲强度

按GB/T9341进行测定,测量共挤表面。6.6.10燃烧性能

按GB/T8624进行测定。

6.6.11握螺钉力

按GB/T11718.9进行测定,测量垂直共挤表面方向。7检验规则

产品须经生产厂家质量检验部门按照本标准的出厂检验项目检验合格后并附合格证方可出厂。

7.1组批方法

QB/T2463.3—1999

同一批原料、同一配方、同一工艺、同一规格连续生产的板材为一批。每批数量不得超过60t。以一张板为一样本单位。

7.2抽样

板材的外观、规格尺寸的检验按GB/T2828规定的二次正常抽样方案进行,其中检查水平为Ⅱ,合格质量水平(AQL)为6.5。翘曲、对角线差值和物理机械性能检验以批为单位,每批随机取三张进行测试。

7.3产品检验分为出厂检验和型式检验出厂检验项目:外观、翘曲、尺寸极限偏差、对角线差值、表观密度、邵氏硬度。型式检验项目:外观、翘曲、尺寸极限偏差、对角线差值、表观密度、邵氏硬度、拉伸强度、断裂伸长率、简支梁冲击强度、维卡软化点、加热尺寸变化率、弯曲强度。燃烧性能及握螺钉力仅当客户需要时再,行检验。

型式检验正常生产时每年一次,有下列情形之一时应进行型式检验。a)主要原料,工艺有较大改变时;b)停产半年以上,重新生产时,c)出广检验结果与上次型式检验有较大差异时;d)国家质量监督部门提出要求时。7.4判定规则

7.4.1外观和规格尺寸的质量判定根据对样本检验的结果,外观和规格尺寸有项或多项指标不符合本标准规定,则判样本单位为不合格品。

根据对样本单位检验的结果,用GB2828判定,若不合格的样本单位数量不超过其规定的批质量水平合格判定数(A。)时,则判该交付批质量合格;超过不合格判定数(R。)时,则应判定该交付批质量不合格;若在 A。和R。之间,进行二次抽样判定。7.4.2翘曲、对角线差值和物理机械性能判定上述项目若有不合格项时,则从原批中抽取双倍试样,对不合格项进行复验,复验仍不合格,则判为不合格。

8标志、包装、运输、贮存

8.1标志与标签

板材包装上应有标志,标明产品名称、规格、商标、批号、生产厂名称、厂址、标准号等,并附有产品合格证。

每张板材用不干胶标签标明:产品名称、规格、批号、生产班组、生产日期、标准号等。8.2包装

产品包装可用纸板、夹板、薄膜、编织物等作保护层并用打包带捆扎牢固。8.3运输

运输过程中应避免板材受到重压,日晒、雨淋及机械损伤,保持包装完整。8.4贮存

板材应水平堆放,贮存在干燥、通风、清洁的库房内,远离热源。堆放高度不超过1m。729

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。