QB/T 2280-1996

基本信息

标准号: QB/T 2280-1996

中文名称:转椅

标准类别:轻工行业标准(QB)

英文名称: 转椅

标准状态:已作废

发布日期:1997-01-27

实施日期:1997-09-01

作废日期:2008-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:371072

标准分类号

中标分类号:轻工、文化与生活用品>>家具>>Y81家具制品

出版信息

出版社:中国轻工业出版社

页数:15页

标准价格:18.0 元

出版日期:1997-09-01

相关单位信息

起草人:梁米加、汤立楣

起草单位:浙江省家具研究所

提出单位:中国轻工总会质t标准部

发布部门:中国轻工总会

标准简介

本标准规定了转椅的基本技术要求、试验方法、检验规则及标志、包装、运输、贮存。本标准适用于家庭、办公室、旅馆、餐厅等场合使用的转椅。 QB/T 2280-1996 转椅 QB/T2280-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

QB/T2280—1996

本标准是金属类家具产品标准。前

本标准在QB/T1951.1一1994《金属家具检验及质量评定》的基础上,依据具体产品的技术内容,编写了质量评定要求。

本标准考虑国内转椅的使用功能参照有关国际标准,部分采用了DIN68877:1981《工作转椅安全技术要求检验》以下几个项目:1.滚动阻力,由原12~24N改为不大于24N;2.座面弯曲变换负荷试验,由原20万次改为4万次,3.脚轮磨摄试验,由原座面加载60kg改为600N,由原持续100h改为回转行程5km。本标准考虑现有家具力学试验机的功能及经过验证,采用GB/T10357《家具力学性能试验》以下几个项目:

1.椅座椅背联合静载荷试验;

2.扶手向下静载荷试验,

3.椅座面冲击试验,Www.bzxZ.net

4.跌落试验,

5.稳定性试验。

本标准附录A是标准的附录。

本标准附录 B 是提示的附录。

本标准由中国轻工总会质量标准部提出。本标准由全国家具标准化中心归口。本标准负责起草单位:浙江省家具研究所;参加起草单位:浙江民友集团公司。本标准主要起草人:梁米加、汤立。356

1范围

中华人民共和国轻工行业标准

QB/T2280--1996

本标准规定了转椅的基本技术要求、试验方法、检验规则及标志、包装、运输、贮存。本标准适用于家庭、办公室、旅馆、餐厅等场合使用的转椅。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 1720—1979漆膜附着力测定法GB/T1730—1993漆膜硬度的测定摆杆阻尼试验GB/T1732—1993漆膜耐冲击测定法GB/T1740—1979漆膜耐湿热测定法GB/T 1743—1979

漆膜光泽度测定法

GB/T4893.1~4893.8—1985家具表面漆膜测定法GB/T 5926--1986

GB/T 5928—1986

GB/T5933-1986

轻工产品金属镀层和化学处理层的外观质量测试方法轻工产品金属镀层和铝氧化膜的厚度测试方法测重法

轻工产品金属镀层的结合强度测试方法GB/T6739—1986涂膜硬度铅笔测定法GB/T10357.3--1989家具力学性能试验椅凳类强度和耐久性GB/T10802—1989软质聚氨酯泡沫塑料QB/T1950--1994家具表面漆膜耐盐浴测定法QB/T1951.1—1994本家具质量检验及质量评定QB/T1951.2-1994金属家具质量检验及质量评定3定义

本标准采用下列定义。

3.1滚动阻力

空载转椅在钢板表面上平动时其脚轮滚动所产生的阻力。3.2外形对称度

转椅产品座面、背面、扶手与扶手、脚轮与脚轮所在对称平面、对角线或圆周直径的误差程度。3.3椅背偏心度

椅背最上端受力点垂直引线至底座最外侧支撑点连线的距离。3.4座面水平偏差

转椅产品椅面硬边横向对称点所在平面与地平面的倾斜程度。3.5最低座面高H

中国轻工总会1997-01-27批准

1997-09-01实施

QB/T2280-1996

座面降到最低点时座面测量点到地面(或到搁脚件表面)的垂直距离。3.6最高座面高H。

椅子升降丝杆与螺母接触高度等于30mm(或气缸升至上限)时座面测量点到地面(或到搁脚件表面)的垂直距离。

3.7升降行程S

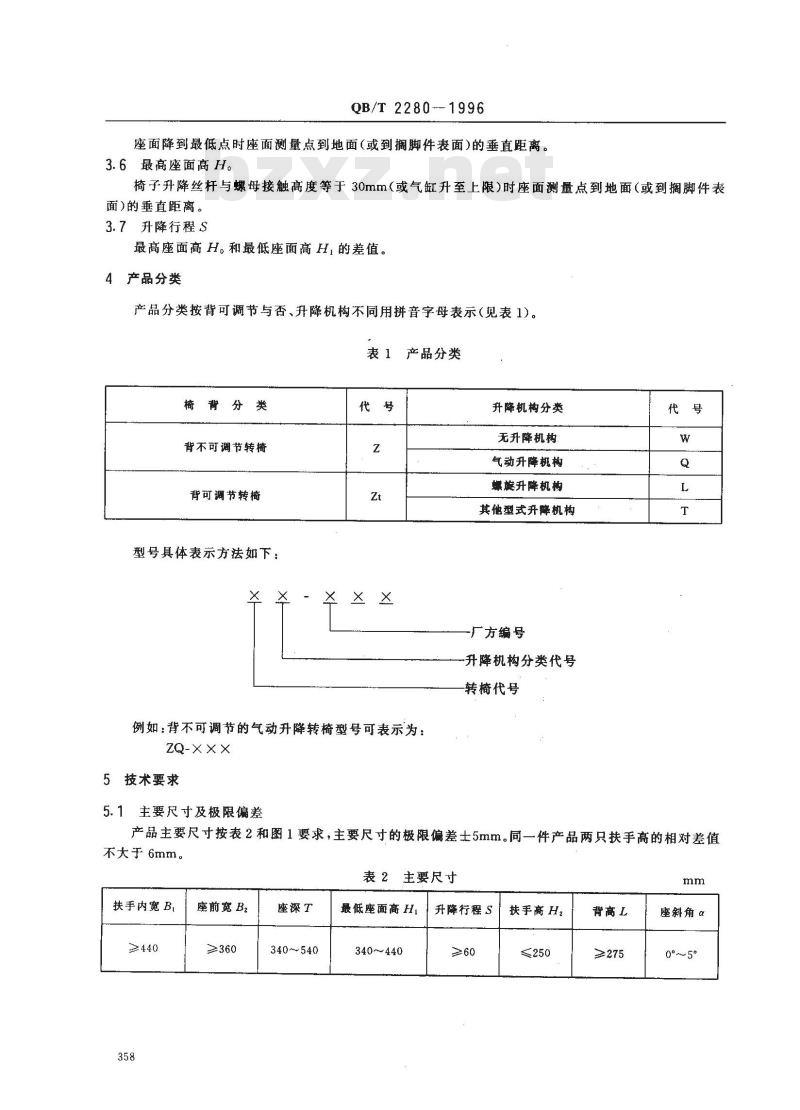

最高座面高H。和最低座面高H的差值。4产品分类

产品分类按背可调节与否、升降机构不同用拼音字母表示(见表1)。表1产品分类

背分类

背不可调节转椅

背可调节转椅

型号具体表示方法如下:

例如:背不可调节的气动升降转椅型号可表示为:ZQ-× × ×

5技术要求

5.1主要尺寸及极限偏差

升降机构分类

无升降机构

气动升降机构

螺旋升降机构

其他型式升降机构

厂方编号

一升降机构分类代号

-转椅代号

产品主要尺寸按表2和图1要求,主要尺寸的极限偏差士5mm。同一件产品两只扶手高的相对差值不大于6mm。

表2主要尺寸

扶手内宽Bl

≥440

座前宽B2

≥360

座深T

340~540

最低座面高H1

340~~440

升降行程S

扶手高H2

背高L

座斜角α

0°~~5

5.2形状和位置公差

QB/T2280—1996

B1—扶手内宽;B2座前宽;T—-座深;H—座高;L一背高;β-背斜角;Hz—扶手高;α—座斜角图1尺寸标注示意图

形状和位置公差按表3规定。

形状和位置公差

椅背偏心度

5.3用料要求

外形对称度

座面水平偏差

<25,≤2. 0

≥25,≤2.5

5.3.1产品使用的金属材料、人造革、真皮革等必须满足转椅结构强度要求。mm

着地平稳性

5.3.2使用的软质骤氨酯泡沫塑料应符合GB/T10802规定,用于底座的密度不小于25kg/m,其他部位不小于22kg/m2,拉伸强度不小于85kPa。5.3.3使用的木质材料应符合QB/T1951.1规定。木材含水率应不大于使用地区的年木材平衡含水率+1%。

5.3.4使用的各类材料应符合相关标准规定,详见附录B(提示的附录)。5.4外观要求

5.4.1管材和冲压件:不允许有裂缝、脱层,无叠缝、错位、结疤。弯管处孤形圆滑一致,波纹高低不大于0.4mm,冲压件苹整。

5.4.2工程塑料构件:应牢固光滑,无气泡、裂口及明显杂质、波纹、凹陷,颜色均匀等。5.4.3焊接:焊接牢固,无虚焊、漏焊、焊穿。焊接表面波纹高低不大于1mm,无气孔、夹渣、焊瘤、咬边、飞溅,无焊丝头等。

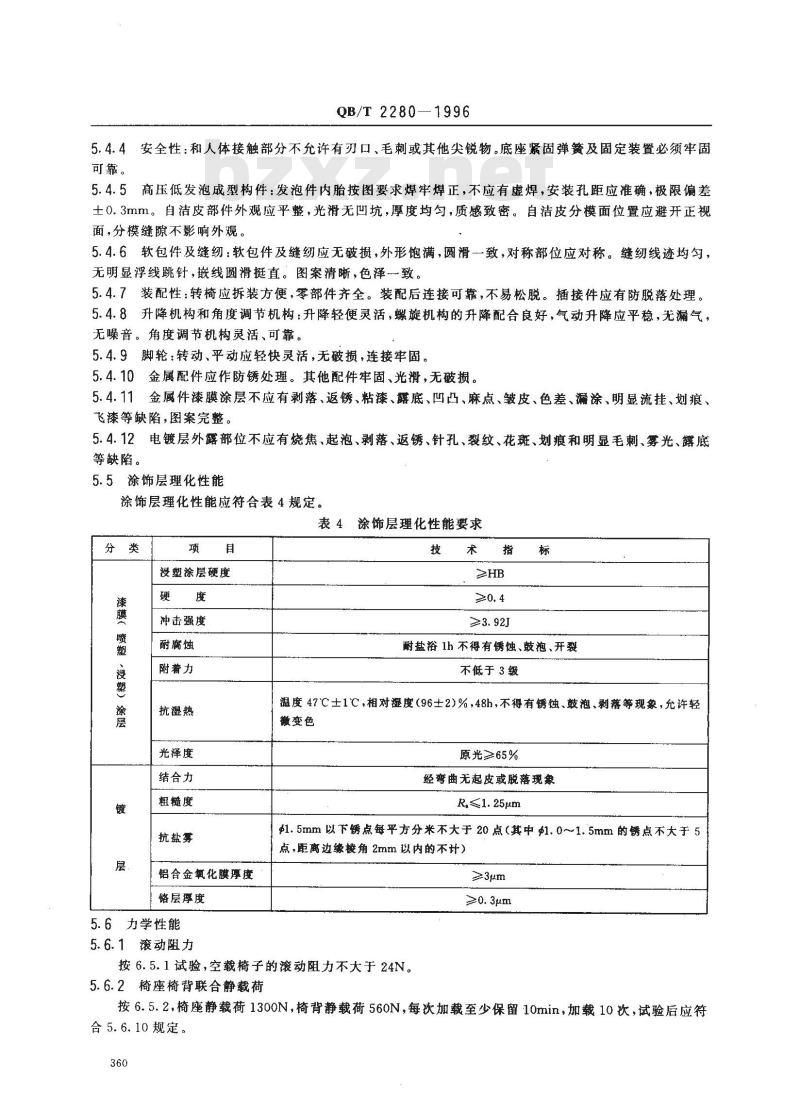

QB/T 2280—1996

5.4.4安全性:和人体接触部分不允许有刃口、毛刺或其他尖锐物。底座紧固弹簧及固定装置必须牢固可靠。

5.4.5高压低发泡成型构件:发泡件内胎按图要求焊牢焊正,不应有虚焊,安装孔距应准确,极限偏差土0.3mm。自洁皮部件外观应平整,光滑无凹坑,厚度均匀,质感致密。自洁皮分模面位置应避开正视面,分模缝隙不影响外观。

5.4.6软包件及缝纫:软包件及缝纫应无破损,外形饱满,圆滑一致,对称部位应对称。缝纫线迹均匀,无明显浮线跳针,嵌线圆滑挺直。图案清晰,色泽一致。5.4.7装配性:转椅应拆装方便,零部件齐全。装配后连接可靠,不易松脱。插接件应有防脱落处理。5.4.8升降机构和角度调节机构:升降轻便灵活,螺旋机构的升降配合良好,气动升降应平稳,无漏气,无噪音。角度调节机构灵活、可靠。5.4.9脚轮:转动、平动应轻快灵活,无破损,连接牢固。5.4.10金属配件应作防锈处理。其他配件牢固、光滑,无破损。5.4.11金属件漆膜涂层不应有剥落、返锈、粘漆、露底、凹凸、麻点、皱皮、色差、漏涂、明显流挂、划痕、飞漆等缺陷,图案完整。

5.4.12电镀层外露部位不应有烧焦、起泡、剥落、返锈、针孔、裂纹、花斑、划痕和明显毛刺、雾光、露底等缺陷。

5.5涂饰层理化性能

涂饰层理化性能应符合表4规定。表4涂饰层理化性能求

·漫塑】

没塑涂层硬度

冲击强度

耐腐蚀

附着力

抗湿热

光泽度

结合力

粗糙度

抗盐雾

铝合金氧化膜厚度

铬层厚度

5.6力学性能

5.6.1滚动阻力

耐盐浴 1h 不得有锈蚀、鼓泡、开裂不低于3级

温度47℃士1℃,相对湿度(96士2)%,48h,不得有锈蚀、鼓泡、剥落等现象,允许轻微变色

原光≥65%

经弯曲无起皮或脱落现象

R.≤1.25μm

$1.5mm以下锈点每平方分米不大于20点(其中$1.0~1.5mm的锈点不大于5点,距离边缘校角2mm以内的不计)>3μm

≥0.3μm

按6.5.1试验,空载椅子的滚动阻力不大于24N。5.6.2椅座椅背联合静载荷

按6.5.2,椅座静载荷1300N,椅背静载荷560N,每次加载至少保留10min,加载10次,试验后应符合5.6.10规定。

5.6.3扶手向下静载荷

QB/T 2280—1996

按6.5.2,椅座平衡载荷1000N,椅扶手静载荷800N,每次加载至少保留10s,加载10次,试验后应符合5.6.10规定。

5.6.4椅座面冲击

按6.5.2,冲击高度180mm,冲击重量25kg,冲击10次,试验后应符合5.6.10规定。5.6.5跌落

按6.5.2,跌落高度200mm,跌落角度10°,跌落10次,试验后应符合5.6.10规定。5.6.6稳定性

按6.5.3试验,座面静载荷600N,向前、侧向倾翻力不小于20N,向后倾翻力不小于100N。5.6.7座面弯曲交替负荷

按6.5.4试验在座面两个加载点上交替加载750N,17~~25次/min,加载40000次,试验后应符合5.6.10规定,其中座面水平偏差应符合5.2规定。5.6.8座面回转耐久性

按6.5.5试验,座面静载荷950N,回转角度90°,回转频率10~15次/min,回转次数30000次试验后应符合5.6.10规定。

5.6.9脚轮磨损

按6.5.6试验,在座面垂直加载600N,回转行程5km。试验后应符合5.6.10规定。5.6.10经力学性能试验后,各部件应无破损断裂、豁裂或影响产品外观和使用性能的变形用手撤压牢固部件不应出现永久性松动,整体结构应无破损和松动,试件试验期间不应发出清晰可辩的噪声;升降机构和旋转机构应无失灵。

6试验方法

6.1主要尺寸及极限偏差的检验

6.1.1产品的主要尺寸应用每米误差不大于士0.5mm的3m钢卷尺测量实物尺寸,同时检查图纸规定尺寸是否符合第5章规定。极限偏差为实物尺寸和图纸规定尺寸的差值。6.1.2座面高度的检验

转椅安放在平板上,将100圆形垫块置于转椅座面的测定位置k点,k点过支撑杆中心线。通过圆形垫块过k点垂直向下施加75N力,测得圆形垫块测量表面与平板的距离(见图2)。H-~座高;k--座高测量位置

图2座面高度测量示意图

6.1.3升降行程检验

QB/T2280—1996

按6.1.2测得最高座面高和最低座面高,计算它们的差值。6.2形状和位置公差检验

6.2.1椅背偏心度检验

将椅子旋转至最易倾翻的位置,用每米误差不大于士0.5mm的3m钢卷尺测量底座最外侧支撑点连线与椅背最上端受力点垂直引线的水平距离。最上端受力点的确定:当椅背高度(L)不大于450mm时为椅背中心线顶端。当椅背高度(L)大于450mm时为椅背中心线距椅面450mm处(见图3)。椅背偏心度,F-底座最外侧支撑点;d—椅背最上端受力点图3椅背偏心度测量示意图

6.2.2外形对称度检验

用每米误差不大于士0.5mm的3m钢卷尺测量对称面(部件)的两条对角线,基座测量支架脚轮支撑点之间的距离,其差值即为外形对称度。6.2.3座面水平偏差检验

用钢直尺测量转椅座面硬边上两横向对称点的离地高度,其差值即为座面水平偏差。6.2.4圆度检验

用0.02mm精度的游标卡尺测量圆管弯曲段中部最大管径和最小管径,其差值即为圆度。6.2.5着地平稳性检验

将椅子安放在平板上,用塞规测量脚轮与平板间最大间隙距离。6.3外观检验

应在自然光或光照度在300~600lx范翻内的近似自然光(例如40W日光灯下),由三人共同检查,以两人以上相同意见为评定结果。6.4理化性能检验

6.4.1漆膜(喷塑、浸塑)涂层理化性能试验a)硬度按GB/T1730试验,浸塑涂层硬度按GB/T6739试验;b)冲击强度按GB/T1732试验;

c)耐腐蚀按QB/T1950试验;

d)附着力按GB/T1720试验;

e)抗湿热按GB/T1740试验;

f)光泽度按GB/T1743试验。

6.4.2镀层理化性能

QB/T2280—1996

a)结合力按GB/T5933—1986中2.1试验,b)表面粗糙度按GB/T5926-1986中3.2试验;c)镀层盐雾试验按QB/T1951.2--1994中5.4.13试验;d)铝合金氧化膜厚度按GB/T5928-1986中4.1试验;e)镀铬层厚度按QB/T1951.2—1994中5.4.13试验。6.5力学性能检验

进行力学性能试验时,椅面高度调整到400~440mm,可调节背角度调整到背斜角100°。6.5.1滚动阻力测定

将空载椅子置于水平放置的不锈钢板土。不锈钢板表面粗糙度R。0.1μm、0.2um,牌号为0Cr18Ni9,钢板厚度1.0~1.5mm。在转椅支撑轴杆上施加一水平拉力,用50mm/s的速度拉动转椅,记录下启动力,记录三次,取平均值。6.5.2椅座椅背联合静载荷试验、扶手向下静载荷试验、椅座面冲击试验、跌落试验等按GB/T10357.3执行,其椅面荷载应垂直施加于椅面支撑杆部位,椅背载荷应垂直施加于距座2/3L处并不小于300mm。椅背加载头表面和椅背加载点起始间距为零(见图4)椅背高度低于400mm时,加载垫上沿和椅背顶端持平)。

L—椅背长;a—座面加载点;b-椅背加载点图4椅座椅背加载位置示意图

6.5.3稳定性试验,按GB/T10357.2执行,椅背加载点确定按图3所示椅背最上端受力点。6.5.4座面弯曲交替负荷试验

用100加载垫交替垂直施加于图5所示座面加载位置上,使椅面前后摇摆,椅座横向适当固定以防止座面旋转,底座固定(见图5)。363

6.5.5座面回转耐久性试验

QB/T 2280—1996

a-座面加载点

图5座面弯曲变换负荷试验示意图用GB/T10357.3规定的标准座面加载垫将座面静载垂直施加于椅面加载点上,然后将一水平力施加于椅面或扶手上,水平力大小以能按5.6.8规定频率和角度转动椅面为限,使椅面相对底座往复回转,试验时应将底座固定(见图6)。a—座面加载点sc-—往复水平力加载点图6座面回转试验示意图

6.5.6脚轮磨损试验

将转椅置于圆台试验机上,在椅面上加一垂直力。试验时圆台在往复水平力的作用下作往返旋转运动,圆台转速为6.5r/min,圆台台面用聚氯乙烯(PVC)材料覆面(见图7)。364

7检验规则

7.1检验分类

QB/T 2280

a—座面加载点

图7脚轮磨损试验示意图

产品检验分型式检验和出厂检验,分类方法和检验条件按QB/T1951.2一1994中4.5.1.6。7.2抽样与组批规则

7.2.1型式检验

7.2.1.1型式检验应采用抽样检验方法,在母样中编号后随机抽取检验子样。母样数不少于20件。从中抽联4件,2件封存,2件送检。7.2.1.2漆膜理化性能试验的样板一般应在样品上直接取得,也可以在与受检产品相同的工艺条件下制作。样板的规格尺寸和数量见表5。表5

检验项目

漆膜硬度

漆膜附着力

漆膜冲击强度

漆膜耐腐蚀

漆膜光泽度

漆膜耐湿热

木制件漆膜理化性能

试样材料

玻璃板(光平面)

马口铁板

马口铁板

普通低碳薄钢板

玻璃板

普通低碳薄钢板

试件数量

试件厚度

0.20~0.30

0.20~0.30

0. 8~1. 5

应符合GB/T4893的规定

试件大小

100×100

50×100

50×120

70×150

20×90

70×150

7.2.2出厂检验

QB/T2280—1996

7.2.2.1出厂检验应全数进行检验,但当全数检验有困难时,可实行抽样检验。7.2.2.2抽样检验时,在母样上编号,按表6规定随机抽取规定件数。表6

检验批数量

16~50

91~~150

151~280

281~500

501~1200

1201~3200

7.3检验项目

抽取受检产品数

合格判定数 A1。

不合格判定数R

7.3.1型式检验,按附录A中与被检产品有关的项目逐项进行检验,出现附录A以外的必检项目时,应在企业标准中作出规定。

7.3.2出厂检验,按附录A的表A1中与被检产品有关的项目逐项进行检验。7.4检验结果的说明

7.4.1合格系数计算评定,按QB/T1951.1—1994中A1~A3。7.4.2检验结果评定

被检产品的检验项目不符合技术要求时,应按附录A标准的附录)规定评定为A、B、C类不合格。单件样品的检验结果若不存在A类不合格项目,B类不合格项目不超过二项,C类不合格项目不超过三项,判定该样品为合格品,否则即为不合格品。批不合格判定按表6,样本中不合格品数不大于合格判定数A。时,评定本批产品为合格批,样本中不合格品数大于或等于不合格判定数R。时,则评定本批次产品为不合格批。8标志、包装、运输、贮存

8.1标志

成品出厂应有企业标志,内容包括厂名、厂址。标志应完整、牢固、清晰。8.2产品使用说明书

成品出厂应有装配使用说明书,内容应清晰明了,简单易懂。应标明产品型号、标准号、检验章和出厂(生产)日期等。

8.3包装、运输

成品在包装、运输过程中应防止产品的损伤和雨淋。8.4贮存

成品在贮存期间应保持干燥、通风,防止污染,不可日晒,堆叠时应防止产品压损。366

检验项目

主要尺寸及极限偏

差,mm

形状和位置公差

用料要求

管材和冲压件

工程塑料构件

QB/T 2280—1996

附录A

(标准的附录)

转椅检验项目评定

表A1外观检验项目

检验内容及技术要求

扶手内宽≥440

座前宽≥360

座深340~540

最低座面高340~440

升降行程≥60

扶手高≤250

背高≥275

座斜角0°~5°

极限偏差士5

椅背偏心度≤140

外形对称度≤6

座面水平偏差≤10

座面水平偏差≤6

国度<25,≤2. 0

≥25,≤2.5

著地平稳性≤2

底座软质聚氨

酯泡沫塑料

密度≥25kg/m2

拉伸强度≥85kPa

其他部位软质聚氨酯泡沫塑料密度≥22kg/m木材含水率应不大于便用地区的年平均木材平衡含水率+1%

不允许有裂键、脱层

系数≥0.7为合格

(1)无叠缝;(2)无错位;(3)无结疤:(4)弯管处圆滑致;(5)波纹高低≤0.4mm;(6)冲压件平整应牢固无裂口

系数≥0.7为合格

(1)光滑,(2)无气泡;(3)无明显杂质;(4)无波纹(5)无凹陷;(6)颜色均等

不合格类别评定

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是金属类家具产品标准。前

本标准在QB/T1951.1一1994《金属家具检验及质量评定》的基础上,依据具体产品的技术内容,编写了质量评定要求。

本标准考虑国内转椅的使用功能参照有关国际标准,部分采用了DIN68877:1981《工作转椅安全技术要求检验》以下几个项目:1.滚动阻力,由原12~24N改为不大于24N;2.座面弯曲变换负荷试验,由原20万次改为4万次,3.脚轮磨摄试验,由原座面加载60kg改为600N,由原持续100h改为回转行程5km。本标准考虑现有家具力学试验机的功能及经过验证,采用GB/T10357《家具力学性能试验》以下几个项目:

1.椅座椅背联合静载荷试验;

2.扶手向下静载荷试验,

3.椅座面冲击试验,Www.bzxZ.net

4.跌落试验,

5.稳定性试验。

本标准附录A是标准的附录。

本标准附录 B 是提示的附录。

本标准由中国轻工总会质量标准部提出。本标准由全国家具标准化中心归口。本标准负责起草单位:浙江省家具研究所;参加起草单位:浙江民友集团公司。本标准主要起草人:梁米加、汤立。356

1范围

中华人民共和国轻工行业标准

QB/T2280--1996

本标准规定了转椅的基本技术要求、试验方法、检验规则及标志、包装、运输、贮存。本标准适用于家庭、办公室、旅馆、餐厅等场合使用的转椅。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 1720—1979漆膜附着力测定法GB/T1730—1993漆膜硬度的测定摆杆阻尼试验GB/T1732—1993漆膜耐冲击测定法GB/T1740—1979漆膜耐湿热测定法GB/T 1743—1979

漆膜光泽度测定法

GB/T4893.1~4893.8—1985家具表面漆膜测定法GB/T 5926--1986

GB/T 5928—1986

GB/T5933-1986

轻工产品金属镀层和化学处理层的外观质量测试方法轻工产品金属镀层和铝氧化膜的厚度测试方法测重法

轻工产品金属镀层的结合强度测试方法GB/T6739—1986涂膜硬度铅笔测定法GB/T10357.3--1989家具力学性能试验椅凳类强度和耐久性GB/T10802—1989软质聚氨酯泡沫塑料QB/T1950--1994家具表面漆膜耐盐浴测定法QB/T1951.1—1994本家具质量检验及质量评定QB/T1951.2-1994金属家具质量检验及质量评定3定义

本标准采用下列定义。

3.1滚动阻力

空载转椅在钢板表面上平动时其脚轮滚动所产生的阻力。3.2外形对称度

转椅产品座面、背面、扶手与扶手、脚轮与脚轮所在对称平面、对角线或圆周直径的误差程度。3.3椅背偏心度

椅背最上端受力点垂直引线至底座最外侧支撑点连线的距离。3.4座面水平偏差

转椅产品椅面硬边横向对称点所在平面与地平面的倾斜程度。3.5最低座面高H

中国轻工总会1997-01-27批准

1997-09-01实施

QB/T2280-1996

座面降到最低点时座面测量点到地面(或到搁脚件表面)的垂直距离。3.6最高座面高H。

椅子升降丝杆与螺母接触高度等于30mm(或气缸升至上限)时座面测量点到地面(或到搁脚件表面)的垂直距离。

3.7升降行程S

最高座面高H。和最低座面高H的差值。4产品分类

产品分类按背可调节与否、升降机构不同用拼音字母表示(见表1)。表1产品分类

背分类

背不可调节转椅

背可调节转椅

型号具体表示方法如下:

例如:背不可调节的气动升降转椅型号可表示为:ZQ-× × ×

5技术要求

5.1主要尺寸及极限偏差

升降机构分类

无升降机构

气动升降机构

螺旋升降机构

其他型式升降机构

厂方编号

一升降机构分类代号

-转椅代号

产品主要尺寸按表2和图1要求,主要尺寸的极限偏差士5mm。同一件产品两只扶手高的相对差值不大于6mm。

表2主要尺寸

扶手内宽Bl

≥440

座前宽B2

≥360

座深T

340~540

最低座面高H1

340~~440

升降行程S

扶手高H2

背高L

座斜角α

0°~~5

5.2形状和位置公差

QB/T2280—1996

B1—扶手内宽;B2座前宽;T—-座深;H—座高;L一背高;β-背斜角;Hz—扶手高;α—座斜角图1尺寸标注示意图

形状和位置公差按表3规定。

形状和位置公差

椅背偏心度

5.3用料要求

外形对称度

座面水平偏差

<25,≤2. 0

≥25,≤2.5

5.3.1产品使用的金属材料、人造革、真皮革等必须满足转椅结构强度要求。mm

着地平稳性

5.3.2使用的软质骤氨酯泡沫塑料应符合GB/T10802规定,用于底座的密度不小于25kg/m,其他部位不小于22kg/m2,拉伸强度不小于85kPa。5.3.3使用的木质材料应符合QB/T1951.1规定。木材含水率应不大于使用地区的年木材平衡含水率+1%。

5.3.4使用的各类材料应符合相关标准规定,详见附录B(提示的附录)。5.4外观要求

5.4.1管材和冲压件:不允许有裂缝、脱层,无叠缝、错位、结疤。弯管处孤形圆滑一致,波纹高低不大于0.4mm,冲压件苹整。

5.4.2工程塑料构件:应牢固光滑,无气泡、裂口及明显杂质、波纹、凹陷,颜色均匀等。5.4.3焊接:焊接牢固,无虚焊、漏焊、焊穿。焊接表面波纹高低不大于1mm,无气孔、夹渣、焊瘤、咬边、飞溅,无焊丝头等。

QB/T 2280—1996

5.4.4安全性:和人体接触部分不允许有刃口、毛刺或其他尖锐物。底座紧固弹簧及固定装置必须牢固可靠。

5.4.5高压低发泡成型构件:发泡件内胎按图要求焊牢焊正,不应有虚焊,安装孔距应准确,极限偏差土0.3mm。自洁皮部件外观应平整,光滑无凹坑,厚度均匀,质感致密。自洁皮分模面位置应避开正视面,分模缝隙不影响外观。

5.4.6软包件及缝纫:软包件及缝纫应无破损,外形饱满,圆滑一致,对称部位应对称。缝纫线迹均匀,无明显浮线跳针,嵌线圆滑挺直。图案清晰,色泽一致。5.4.7装配性:转椅应拆装方便,零部件齐全。装配后连接可靠,不易松脱。插接件应有防脱落处理。5.4.8升降机构和角度调节机构:升降轻便灵活,螺旋机构的升降配合良好,气动升降应平稳,无漏气,无噪音。角度调节机构灵活、可靠。5.4.9脚轮:转动、平动应轻快灵活,无破损,连接牢固。5.4.10金属配件应作防锈处理。其他配件牢固、光滑,无破损。5.4.11金属件漆膜涂层不应有剥落、返锈、粘漆、露底、凹凸、麻点、皱皮、色差、漏涂、明显流挂、划痕、飞漆等缺陷,图案完整。

5.4.12电镀层外露部位不应有烧焦、起泡、剥落、返锈、针孔、裂纹、花斑、划痕和明显毛刺、雾光、露底等缺陷。

5.5涂饰层理化性能

涂饰层理化性能应符合表4规定。表4涂饰层理化性能求

·漫塑】

没塑涂层硬度

冲击强度

耐腐蚀

附着力

抗湿热

光泽度

结合力

粗糙度

抗盐雾

铝合金氧化膜厚度

铬层厚度

5.6力学性能

5.6.1滚动阻力

耐盐浴 1h 不得有锈蚀、鼓泡、开裂不低于3级

温度47℃士1℃,相对湿度(96士2)%,48h,不得有锈蚀、鼓泡、剥落等现象,允许轻微变色

原光≥65%

经弯曲无起皮或脱落现象

R.≤1.25μm

$1.5mm以下锈点每平方分米不大于20点(其中$1.0~1.5mm的锈点不大于5点,距离边缘校角2mm以内的不计)>3μm

≥0.3μm

按6.5.1试验,空载椅子的滚动阻力不大于24N。5.6.2椅座椅背联合静载荷

按6.5.2,椅座静载荷1300N,椅背静载荷560N,每次加载至少保留10min,加载10次,试验后应符合5.6.10规定。

5.6.3扶手向下静载荷

QB/T 2280—1996

按6.5.2,椅座平衡载荷1000N,椅扶手静载荷800N,每次加载至少保留10s,加载10次,试验后应符合5.6.10规定。

5.6.4椅座面冲击

按6.5.2,冲击高度180mm,冲击重量25kg,冲击10次,试验后应符合5.6.10规定。5.6.5跌落

按6.5.2,跌落高度200mm,跌落角度10°,跌落10次,试验后应符合5.6.10规定。5.6.6稳定性

按6.5.3试验,座面静载荷600N,向前、侧向倾翻力不小于20N,向后倾翻力不小于100N。5.6.7座面弯曲交替负荷

按6.5.4试验在座面两个加载点上交替加载750N,17~~25次/min,加载40000次,试验后应符合5.6.10规定,其中座面水平偏差应符合5.2规定。5.6.8座面回转耐久性

按6.5.5试验,座面静载荷950N,回转角度90°,回转频率10~15次/min,回转次数30000次试验后应符合5.6.10规定。

5.6.9脚轮磨损

按6.5.6试验,在座面垂直加载600N,回转行程5km。试验后应符合5.6.10规定。5.6.10经力学性能试验后,各部件应无破损断裂、豁裂或影响产品外观和使用性能的变形用手撤压牢固部件不应出现永久性松动,整体结构应无破损和松动,试件试验期间不应发出清晰可辩的噪声;升降机构和旋转机构应无失灵。

6试验方法

6.1主要尺寸及极限偏差的检验

6.1.1产品的主要尺寸应用每米误差不大于士0.5mm的3m钢卷尺测量实物尺寸,同时检查图纸规定尺寸是否符合第5章规定。极限偏差为实物尺寸和图纸规定尺寸的差值。6.1.2座面高度的检验

转椅安放在平板上,将100圆形垫块置于转椅座面的测定位置k点,k点过支撑杆中心线。通过圆形垫块过k点垂直向下施加75N力,测得圆形垫块测量表面与平板的距离(见图2)。H-~座高;k--座高测量位置

图2座面高度测量示意图

6.1.3升降行程检验

QB/T2280—1996

按6.1.2测得最高座面高和最低座面高,计算它们的差值。6.2形状和位置公差检验

6.2.1椅背偏心度检验

将椅子旋转至最易倾翻的位置,用每米误差不大于士0.5mm的3m钢卷尺测量底座最外侧支撑点连线与椅背最上端受力点垂直引线的水平距离。最上端受力点的确定:当椅背高度(L)不大于450mm时为椅背中心线顶端。当椅背高度(L)大于450mm时为椅背中心线距椅面450mm处(见图3)。椅背偏心度,F-底座最外侧支撑点;d—椅背最上端受力点图3椅背偏心度测量示意图

6.2.2外形对称度检验

用每米误差不大于士0.5mm的3m钢卷尺测量对称面(部件)的两条对角线,基座测量支架脚轮支撑点之间的距离,其差值即为外形对称度。6.2.3座面水平偏差检验

用钢直尺测量转椅座面硬边上两横向对称点的离地高度,其差值即为座面水平偏差。6.2.4圆度检验

用0.02mm精度的游标卡尺测量圆管弯曲段中部最大管径和最小管径,其差值即为圆度。6.2.5着地平稳性检验

将椅子安放在平板上,用塞规测量脚轮与平板间最大间隙距离。6.3外观检验

应在自然光或光照度在300~600lx范翻内的近似自然光(例如40W日光灯下),由三人共同检查,以两人以上相同意见为评定结果。6.4理化性能检验

6.4.1漆膜(喷塑、浸塑)涂层理化性能试验a)硬度按GB/T1730试验,浸塑涂层硬度按GB/T6739试验;b)冲击强度按GB/T1732试验;

c)耐腐蚀按QB/T1950试验;

d)附着力按GB/T1720试验;

e)抗湿热按GB/T1740试验;

f)光泽度按GB/T1743试验。

6.4.2镀层理化性能

QB/T2280—1996

a)结合力按GB/T5933—1986中2.1试验,b)表面粗糙度按GB/T5926-1986中3.2试验;c)镀层盐雾试验按QB/T1951.2--1994中5.4.13试验;d)铝合金氧化膜厚度按GB/T5928-1986中4.1试验;e)镀铬层厚度按QB/T1951.2—1994中5.4.13试验。6.5力学性能检验

进行力学性能试验时,椅面高度调整到400~440mm,可调节背角度调整到背斜角100°。6.5.1滚动阻力测定

将空载椅子置于水平放置的不锈钢板土。不锈钢板表面粗糙度R。0.1μm、0.2um,牌号为0Cr18Ni9,钢板厚度1.0~1.5mm。在转椅支撑轴杆上施加一水平拉力,用50mm/s的速度拉动转椅,记录下启动力,记录三次,取平均值。6.5.2椅座椅背联合静载荷试验、扶手向下静载荷试验、椅座面冲击试验、跌落试验等按GB/T10357.3执行,其椅面荷载应垂直施加于椅面支撑杆部位,椅背载荷应垂直施加于距座2/3L处并不小于300mm。椅背加载头表面和椅背加载点起始间距为零(见图4)椅背高度低于400mm时,加载垫上沿和椅背顶端持平)。

L—椅背长;a—座面加载点;b-椅背加载点图4椅座椅背加载位置示意图

6.5.3稳定性试验,按GB/T10357.2执行,椅背加载点确定按图3所示椅背最上端受力点。6.5.4座面弯曲交替负荷试验

用100加载垫交替垂直施加于图5所示座面加载位置上,使椅面前后摇摆,椅座横向适当固定以防止座面旋转,底座固定(见图5)。363

6.5.5座面回转耐久性试验

QB/T 2280—1996

a-座面加载点

图5座面弯曲变换负荷试验示意图用GB/T10357.3规定的标准座面加载垫将座面静载垂直施加于椅面加载点上,然后将一水平力施加于椅面或扶手上,水平力大小以能按5.6.8规定频率和角度转动椅面为限,使椅面相对底座往复回转,试验时应将底座固定(见图6)。a—座面加载点sc-—往复水平力加载点图6座面回转试验示意图

6.5.6脚轮磨损试验

将转椅置于圆台试验机上,在椅面上加一垂直力。试验时圆台在往复水平力的作用下作往返旋转运动,圆台转速为6.5r/min,圆台台面用聚氯乙烯(PVC)材料覆面(见图7)。364

7检验规则

7.1检验分类

QB/T 2280

a—座面加载点

图7脚轮磨损试验示意图

产品检验分型式检验和出厂检验,分类方法和检验条件按QB/T1951.2一1994中4.5.1.6。7.2抽样与组批规则

7.2.1型式检验

7.2.1.1型式检验应采用抽样检验方法,在母样中编号后随机抽取检验子样。母样数不少于20件。从中抽联4件,2件封存,2件送检。7.2.1.2漆膜理化性能试验的样板一般应在样品上直接取得,也可以在与受检产品相同的工艺条件下制作。样板的规格尺寸和数量见表5。表5

检验项目

漆膜硬度

漆膜附着力

漆膜冲击强度

漆膜耐腐蚀

漆膜光泽度

漆膜耐湿热

木制件漆膜理化性能

试样材料

玻璃板(光平面)

马口铁板

马口铁板

普通低碳薄钢板

玻璃板

普通低碳薄钢板

试件数量

试件厚度

0.20~0.30

0.20~0.30

0. 8~1. 5

应符合GB/T4893的规定

试件大小

100×100

50×100

50×120

70×150

20×90

70×150

7.2.2出厂检验

QB/T2280—1996

7.2.2.1出厂检验应全数进行检验,但当全数检验有困难时,可实行抽样检验。7.2.2.2抽样检验时,在母样上编号,按表6规定随机抽取规定件数。表6

检验批数量

16~50

91~~150

151~280

281~500

501~1200

1201~3200

7.3检验项目

抽取受检产品数

合格判定数 A1。

不合格判定数R

7.3.1型式检验,按附录A中与被检产品有关的项目逐项进行检验,出现附录A以外的必检项目时,应在企业标准中作出规定。

7.3.2出厂检验,按附录A的表A1中与被检产品有关的项目逐项进行检验。7.4检验结果的说明

7.4.1合格系数计算评定,按QB/T1951.1—1994中A1~A3。7.4.2检验结果评定

被检产品的检验项目不符合技术要求时,应按附录A标准的附录)规定评定为A、B、C类不合格。单件样品的检验结果若不存在A类不合格项目,B类不合格项目不超过二项,C类不合格项目不超过三项,判定该样品为合格品,否则即为不合格品。批不合格判定按表6,样本中不合格品数不大于合格判定数A。时,评定本批产品为合格批,样本中不合格品数大于或等于不合格判定数R。时,则评定本批次产品为不合格批。8标志、包装、运输、贮存

8.1标志

成品出厂应有企业标志,内容包括厂名、厂址。标志应完整、牢固、清晰。8.2产品使用说明书

成品出厂应有装配使用说明书,内容应清晰明了,简单易懂。应标明产品型号、标准号、检验章和出厂(生产)日期等。

8.3包装、运输

成品在包装、运输过程中应防止产品的损伤和雨淋。8.4贮存

成品在贮存期间应保持干燥、通风,防止污染,不可日晒,堆叠时应防止产品压损。366

检验项目

主要尺寸及极限偏

差,mm

形状和位置公差

用料要求

管材和冲压件

工程塑料构件

QB/T 2280—1996

附录A

(标准的附录)

转椅检验项目评定

表A1外观检验项目

检验内容及技术要求

扶手内宽≥440

座前宽≥360

座深340~540

最低座面高340~440

升降行程≥60

扶手高≤250

背高≥275

座斜角0°~5°

极限偏差士5

椅背偏心度≤140

外形对称度≤6

座面水平偏差≤10

座面水平偏差≤6

国度<25,≤2. 0

≥25,≤2.5

著地平稳性≤2

底座软质聚氨

酯泡沫塑料

密度≥25kg/m2

拉伸强度≥85kPa

其他部位软质聚氨酯泡沫塑料密度≥22kg/m木材含水率应不大于便用地区的年平均木材平衡含水率+1%

不允许有裂键、脱层

系数≥0.7为合格

(1)无叠缝;(2)无错位;(3)无结疤:(4)弯管处圆滑致;(5)波纹高低≤0.4mm;(6)冲压件平整应牢固无裂口

系数≥0.7为合格

(1)光滑,(2)无气泡;(3)无明显杂质;(4)无波纹(5)无凹陷;(6)颜色均等

不合格类别评定

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。