JB/T 6431-2013

基本信息

标准号: JB/T 6431-2013

中文名称:容积式压缩机用灰铸铁件 技术条件

标准类别:机械行业标准(JB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:359KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB/T 6431-2013 容积式压缩机用灰铸铁件 技术条件

JB/T6431-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS23.140

备案号:40747—2013

中华人民共和国机械行业标准

JB/T6431—2013

代替B/T6431—1992

容积式压缩机用灰铸铁件

技术条件

Gray iron castings for displacement compressor--Specification2013-04-25发布

2013-09-01实施

中华人民共和国工业和信息化部发布前言.

1范围

规范性引用文件,

3术语和定义,

4技术要求.

4.1总则.

生产方法。

化学成分。

4.4力学性能,

金相组织,

热处理

几何形状和尺寸

尺寸公差,

加工余量.

宣量偏差

表面质是

铸造缺陷,

液正试验

缺陷的修复,

5试验方法。

化学分析、

拉停试验.

硬度试验,

5.4金相检验、

表面粗糙度,

无损检测。

液压试验.

6检验规则、

检验权利和地点,

取样批次

检验及评定,

拉伸试验的有效性,

试验数据和试样的保存

7标识、包装、运输和贮存,

标识和质量证明书

7.2防护、包装、运输和存

表1铸件的牌号和力学性能

单铸试棒的抗拉强度和硬度值,表2

铸件的金相纽织.

表4铸件充许的表面缺陷,

JB/T 6431—2013

JB/T6431—2013

本标准按照GB/1.1—2009给山的规则起草。本标准代替JB/T6431—1992《容积式压缩机用灰铸铁件技术条件》,与JB/T6431—1992相比主要技术变化如下:

新了规范性引用文件:

增加了材料牌号HT225和HT275,并增加了抗拉强度值;增加了材料牌号的硬度值:

取消了活塞体水压试验的要求:增加了非加工表面除锈的要求;·增加了缺陷修补需要采购方确认及补焊工艺的要求;一…-增加了无水压试验要求的等件焊补后,应进行渗透检验;增加了材料的死损检测要求。

本标推由中国机械工业联合会提出。本标准由全国压缩机标准化技术委员会(SAC/TC145)归口。本标准起草单位:沈阳鼓风机集团股份有限公司。本标准士要起草人:宋云、康振生、胡俊龙、林琳。本标准所化替标准的历次版本发布情况为:JB/T6431—1992。

1范围

容积式压缩机用灰铸铁件技术条件JB/T6431—2013

本标准规定了容积式压缩机用灰铸铁件的牌号、技术要求,试验方法,验收规则及标志、包裁、运输和贮存等。

本标推适用于在砂型或导热性与砂型相当的铸型中铸造,石墨为片状的灰铸铁件(以下简称“铸”)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注明日期的引用文件,仅注日期的版本适用于本文件。风是不注日期的引用文件,其最新叛本(包括所有的修改单)适用下本文件。GB/T223.3钢铁及合金化学分析方法二安替比林甲烷磷钼酸章量法测定量钢铁及合金锰含量的测定电位滴定或可视滴起法GB/T 223.4

GB/T223.60钢铁及合金化学分析方法高氯酸脱水重量法测定硅含章金属材料拉伸试验第1部分:室温试验方法GB/T 228.1

金属材料布氏硬度试验第1部分:试验方法GB/T 231.1

GB/T4336

碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)铸造术语

GB/T 5611

GB/T5677铸钢件射线照相检测

GB/T6060.1表面粗糙度比较样块转造表面GB/T6414—1999铸件:尺寸公差与机械加工余量灰铸铁金相检验

GB/T 7216

GB/T7233.1铸钢件超声检测第1部分:一般用途铸钢件GB/T9439—2010灰铸铁件

GB/T11351铸件重量公差

GB/T20066钢和铁化学成分测定用试样的取样和制样方法JB/T5442

JB/T 7711

压缩机重要零件的磁粉探伤

灰铸铁件热处理

无损检测渗透检测

JB/T 9218

3术语和定义

GB/T 5611界定的术语和定义适用丁本文件。4技术要求

4.1总则

铸件应按本标准及经规定程序批准的图样和技术文件制造。1

JB/T6431—2013

生产方法

铸件采用砂型或导热性与砂型相当的型生产。件的生产方法由供方自行决定,特殊要求(其他铸型方式或热处理等)时,由供需双方商定。4.3

化学成分

4.3.1铸件的化学成分由供方自行确定,化学成分不作为铸件验收的依据。但化学成分的选取必须保证铸件材料满足本标推所规定的力学性能和金相组织等要求。4.3.2如需方的技术条件中包含化学成分要求时,按需方规定执行。检验频次和数量由供需双方商定。4.3.3活塞环、气缸体(不带气缸套)气缸套、密封圈和刮油圈等铸件的含硫量不大于0.12%:活塞环、密封圈和刮油圈的含磷量0.3%0.5%,气缸体(不带气缸套)和气缸套的含磷量0.1%~0.3%。4.4力学性能

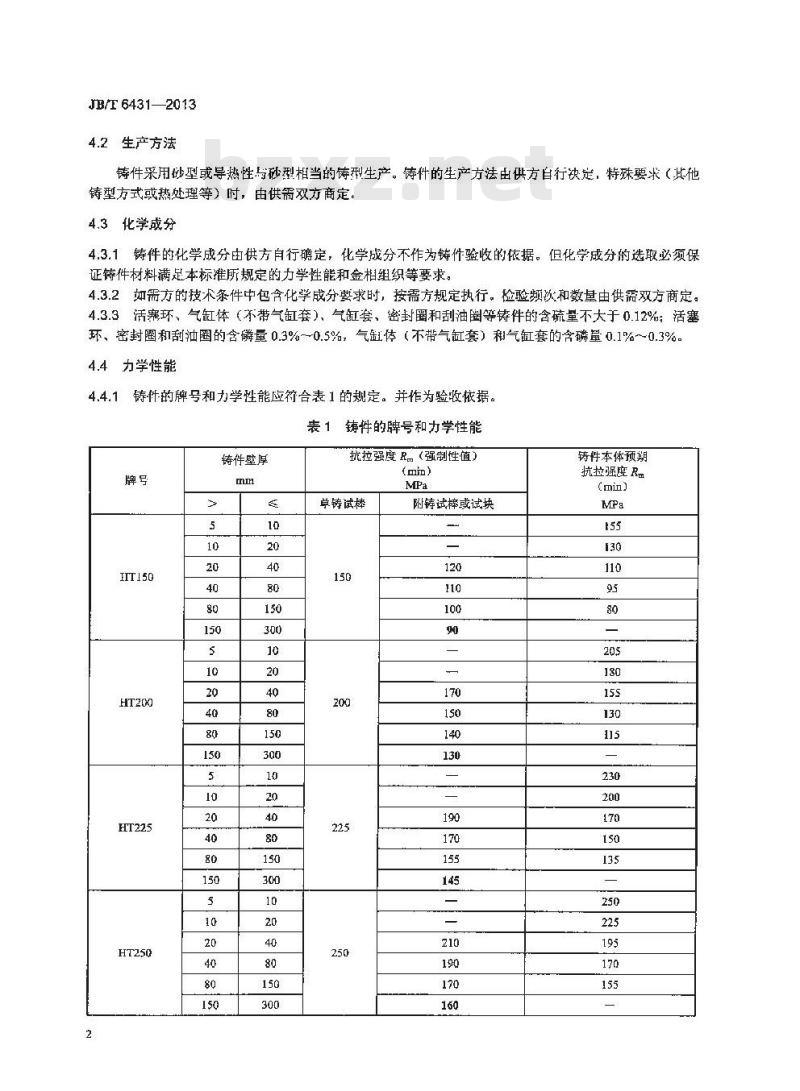

铸件的牌号和力学性能应符合表1的规定。并作为验收依据。4.4.1

表1铸件的牌号和力学性能

铸件壁厚

IIT150

抗拉强度Rm(强制性值)

草铸试棒

附铸试棒或试块

铸件本体预期

抗拉强度 Rm

件壁厚

表1(续)

抗拉强度R(强制性值)

单铸试棒

附铸试棒或试块

注1:当铸性壁厚超过300mm时,其力学性能由供需双方商定。JB/T 64312013

铸性本体预期

抗拉强度 Ro

注2:当牌号的铁液浇铸壁厚均勾、形状简单的铸件时,壁厚变化引起抗拉强度的变化,可本表查出参考数据,当壁厚不均勾,或有型芯时,此表只能绘出不同壁厚处火致的抗拉强度值,铸件的设计应根据关键部位的实测值进行。

注3:表中黑体字嫩值表示指导值,其余抗拉强度值均为强制性值,铸件本体预期最小抗拉强度不作为强制性值。

有倾度要求的铸件应在图样上注明,并作为验收依锯。硬度可以在单铸试捧工测试,硬度值见表2。也可以在供需双方商定的铸件某位置上测试。囊2单铸试棒的抗拉强度和硬度值牌号

金相组织

抗拉强度R

布氏硬度

125~205

150~230

170~240

180-250

190~260

200~275

活塞环、气缸体(不带气缸套)、气缸套、密封圈和刮油圈等铸件的金相组织应符合表3的规定并作为验收依据。

4.6热处理

4.6.1铸件的热处理应按JE门7711的规定进行。4.6.2机身、机壳、中体、按篇、气缸体、气缸盖、气缸头、气缸座、气缸套、活塞、十字头体、阀座和升程限制器等铸件应进行时效处理。3

JB/T6431—2013

铸件名称

活塞环

气缸体(不带缸套的)

气缸套、密封圈、刮油环

4.7几何形状和尺寸

苯体纽织

表3铸件的金相组织

石爵分布形状

索氏体或细片状珠光体

珠光体量≥95%

片状和菊花状

细片状或中等片状珠光体

珠光体盘学95%

4.7.1铸件几何形状和尺寸应符合需方图拌和技术要求。4.7.2铸件未注铸造圆角半径应为壁厚的1/6~1/44.7.3铸件错型应不大于壁厚公差之半,并应铲磨平整,4.8尺寸公差

「磷共晶-碳化物复合物

磷共晶尔布形状

不允许有连续网状

充许有块状,且均勾

铸件尺寸公差应符合需方图样和技术要求,其尺寸公差应不大于GB/T6414一1999规定的CT9级;壁厚和筋厚公差应不火于GB/6414—1999规定的CT10级。4.9加工余量

铸件加工余量按GB/T6414—1999衣2规定的F~H级选取。4.10 重量偏差

铸件的重量偏差应符合需方图样和技术要求。十字头体、十孚头滑履、活塞和乎衡块等运动铸件重量公差应不大于GB/T11351规定的MT9级。铸件的密度按CBT94392010中表A.2的规定计算。4.11表面质量

4.11.1铸件的铸造表面粗糙度应符合GB/T6060.1的规定或需方的图样和技术要求4.11.2铸件应完好,没有缩孔、气孔、裂缝、氧化皮、砂眼和其他类似的有害缺陷。铸件表面应用喷砂、喷丸、化学清洗或其他标准方法进行清理。所有铸型-分型飞边、浇口和冒口的残留应铲险、链光或磨平,铸件的型砂、芯砂、夹砂结疤,机械粘砂等应清除于净。4.11.3铸件的非加工表面,应进行防锈处理。4.12铸造缺陷

铸竹不允许存在有影响结构强度和使用性能的裂纹、冷隔和缩松等缺陷,特殊要求按图样规定。4.12.1

铸件的加工表面不允许存在超过加工余量范围内的表面缺陷。4.12.24

气缸体和气缸套摩擦面、活塞加工面、滑道面和薄壁轴瓦座加工面允许存在独立分散消洁的气4.12.3

孔,但其直径、深度和数量不得超过表4的规定。表4铸件允许的表面缺陷

气缸体摩擦面

气缸套摩擦面

活囊加工面

滑道面

游璧轴瓦鹿如工面

气孔直径

气孔深度

≤1门壁厚

气孔间距

单位为毫米

气孔数个

JB/T 6431—2013

4.12.4下列铸件的主要部位不应有肉眼可见的裂纹、缩孔、缩松和砂眼等缺陷,亦不允许焊补:a)机身、机壳、中体、接筒、气缸体、气缸座、气缸头和气缸盖等铸件之间连接法兰面的螺纹孔

b)气缸阀孔法兰和进排气口法兰的螺纹孔;c)气缸体、气缸套和十字头体等铸作的摩擦面和滑道面:d)阀座和升程限制器的密封面:e)活端面外圆柱面、活睾环槽端面和底面:f)气缸阀室的配合面和密封面:g)在输送有平均摩尔质量(分了量)12以下气体设计的气缸中,对水压试验期间导致气征内腔和水套之间泄漏的缺陷。

4.12.5铸件除4.12.2及4.12.3规定以外的其他加1.表面,不允许有裂纹和缩孔,亦不允许在每100cm面积内有直径大于10mm、深度大J-1/壁厚、间距小于50mm、个数超过5个的其他缺陷存在。4.12.6活塞环、密封圈和刮油圈等铸件加工表面不允许有肉眼可见的铸造缺陷。4.13液压试验

4.13.1气缸体,气缸座等受压铸件加工后应进行水压试验。4.13.2机身油池应进行煤油渗漏试验。4.14缺陷的修复

4.14.1除4.12.2及4.12.3规定以外的其他部位,如有超过允许范围的缺陷,经技术部门同意和采购方的确认,可以通过煜补的方法消除。也可以采用经验证的其他方法修复。4.14.2补前应将缺陷部位清理下净,露出金属本色,以保证补焊质量。补焊时应根据铸件的材质、形状、结构和使用要求等制定可靠的补焊工艺,并在焊补过程中严格执行。4.14.3焊补后应保证铸件不产生裂、变形和自口等现象,焊补深度不应超过焊补所在部位壁厚的1/2。

4.14.4焊补后要消除焊接应力。4.14.5加工面焊补后,其焊补处和过渡区与本体的硬度差不应超过25HBW。4.14.6铸件上损坏的螺纹孔可以使用螺纹插入件或衬套作机械修补。4.14.7因水压试验渗漏而焊补的铸件,焊补后应重新做水压试验。无水压试验要求的零件焊补后,应进行渗透检验。

5试验方法

5.1化学分析

铸件的常规化学成分分析方法按GB/T223.3、GB/片223.4、GB/T223.60的规定进行。光谱化学分析方法按GB/T4336的规定进行。取样按GB/T20066的规定。5.2拉伸试验

铸件的拉伸试验按GB/T228.1的规定进行。取样按GB/T9439—2010中8.2的规定。5.3硬度试验

件的硬度试验按GB/T231.1的规定进行。取样按GB/T9439—2010中8.3的规定。FB/T 6431—2013

5.4金相检验

铸件的金相检验按GB/门7216的规定进行。5.5表面粗糙度

铸件的铸造表面粗糙度检验按GB/T6060.1的规定进行。5.6无损检测

5.6.1铸件的磁粉检测按JB/T5442的规定执行。5.6.2铸作的超声检测按GB/T7233.1的规定执行。5.6.3铸件的射线检测按GB/T5677的规定执行。5.6.4铸件的渗透检测按JB/T9218的规定执行.5.7液压试验

5.7.1水压试验压力为1.5倍的最高允许工作压力,历时30 min不得渗漏。5.7.2机身油池煤油渗漏试验时间应持续4h,不得渗漏。6检验规则

6.1检验权利和地点

铸件的检验权利和地点按GB/T94392010中10.1和10.2的规定。6.2取样批次

6.2.1由同一包铁液浇注的铸件规定为-个取样批次。6.2.2如果一个铸件的童于2000k时,就单独成为一个取批次,6.2.3在一时间间隔内,如炉料、工艺条件或化学成分有变化时,在此期间连续熔化的铁液浇铸的所有铸件,无论时间间隔有多短,作为一个取样批次。6.2.4当连续不断地熔化大最铁液时,每一个取样批次的最大重量不得超过2h内所注的铸件量。6.3检验及评定

6.3.1几何形状和尺寸

铸件几何形状及尽寸,首件应划线捡验,正常生产件按批量抽检,抽检数量和方法由供方检验部门自定。

6.3.2重量偏差

铸件重量偏差按批抽检:抽检数量和方法由供方检验部门自定。6.3.3拉伸试验

每批铸件至少应进行一次拉伸试验,试验时先用一根拉力试样进行试验,试验合格,则该试样所代表的铸件即为合格:若试验不合格而又不是由于6.4所列原因引起的,则可以从同批试样中另取两根试验,两根均合格,该批铸件复验合格,若仍有一一根不合格,则该批铸件为不合格。6

谷.3.4 硬度试验

JB/T6431--2013

有度要求的铸件每批至少应抽检一件,同-铸件硬度应检验3点,取其平均值,但3点硬度值差不应大于25HBW。

6.3.5金相检验

有金相组织要求的链件每批至少应检一件。6.3.6表面质量

倚件可见表面的缺陷,应用目视方法逐件检查。6.3.7化学成分

铸件化学成分检验可以在铸态试块中取样,也可以用硬度试块代替。6.4拉伸试验的有效性

由于下列原因之一者造成试验结果不符合要求时,则该试验光效,应按6.3.3的规定需新试验:a)试样在试验机上安装不当或试验机操作不当:b)试样裘面有铸造缺陷或试样切削加工不当(如试样尺寸,过渡圆角、粗糙度不符合要求等):c)试样断在平行段外:

d)试样拉断后,断口上有钛造缺陷。6.5试验数据和试样的保存

铸件试验数据和试样的保存按GB/T9439—2010的规定。7标识、包装、运输和贮存Www.bzxZ.net

7.1标识和质量证明书

7.1.1如铸件尺寸充许,铸件应在非加工面上铸出供为的代码,商标、零件代码和制造编号等标识;如无法在铸件上做出标识时,应按批量用铸件涂字或标签等方法标识。7.1.2检验合格的铸件,由检验部门出示合格证和质量证明书,其内容应包括:a)供方名称:

b)铸件名称、铸件代码:

)铸件图号或订货合同号:

d)铸件材料牌号、供需双方商定的检测项目的检测报告:e)缺陷修补记录;

f)制造日期、生产批次编号:

g)供货协议要求提交的其他文件。7.2防护、包装、运输和贮存

铸件的防护、包装、运输和贮存应符合供需双方协议规定。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:40747—2013

中华人民共和国机械行业标准

JB/T6431—2013

代替B/T6431—1992

容积式压缩机用灰铸铁件

技术条件

Gray iron castings for displacement compressor--Specification2013-04-25发布

2013-09-01实施

中华人民共和国工业和信息化部发布前言.

1范围

规范性引用文件,

3术语和定义,

4技术要求.

4.1总则.

生产方法。

化学成分。

4.4力学性能,

金相组织,

热处理

几何形状和尺寸

尺寸公差,

加工余量.

宣量偏差

表面质是

铸造缺陷,

液正试验

缺陷的修复,

5试验方法。

化学分析、

拉停试验.

硬度试验,

5.4金相检验、

表面粗糙度,

无损检测。

液压试验.

6检验规则、

检验权利和地点,

取样批次

检验及评定,

拉伸试验的有效性,

试验数据和试样的保存

7标识、包装、运输和贮存,

标识和质量证明书

7.2防护、包装、运输和存

表1铸件的牌号和力学性能

单铸试棒的抗拉强度和硬度值,表2

铸件的金相纽织.

表4铸件充许的表面缺陷,

JB/T 6431—2013

JB/T6431—2013

本标准按照GB/1.1—2009给山的规则起草。本标准代替JB/T6431—1992《容积式压缩机用灰铸铁件技术条件》,与JB/T6431—1992相比主要技术变化如下:

新了规范性引用文件:

增加了材料牌号HT225和HT275,并增加了抗拉强度值;增加了材料牌号的硬度值:

取消了活塞体水压试验的要求:增加了非加工表面除锈的要求;·增加了缺陷修补需要采购方确认及补焊工艺的要求;一…-增加了无水压试验要求的等件焊补后,应进行渗透检验;增加了材料的死损检测要求。

本标推由中国机械工业联合会提出。本标准由全国压缩机标准化技术委员会(SAC/TC145)归口。本标准起草单位:沈阳鼓风机集团股份有限公司。本标准士要起草人:宋云、康振生、胡俊龙、林琳。本标准所化替标准的历次版本发布情况为:JB/T6431—1992。

1范围

容积式压缩机用灰铸铁件技术条件JB/T6431—2013

本标准规定了容积式压缩机用灰铸铁件的牌号、技术要求,试验方法,验收规则及标志、包裁、运输和贮存等。

本标推适用于在砂型或导热性与砂型相当的铸型中铸造,石墨为片状的灰铸铁件(以下简称“铸”)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注明日期的引用文件,仅注日期的版本适用于本文件。风是不注日期的引用文件,其最新叛本(包括所有的修改单)适用下本文件。GB/T223.3钢铁及合金化学分析方法二安替比林甲烷磷钼酸章量法测定量钢铁及合金锰含量的测定电位滴定或可视滴起法GB/T 223.4

GB/T223.60钢铁及合金化学分析方法高氯酸脱水重量法测定硅含章金属材料拉伸试验第1部分:室温试验方法GB/T 228.1

金属材料布氏硬度试验第1部分:试验方法GB/T 231.1

GB/T4336

碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)铸造术语

GB/T 5611

GB/T5677铸钢件射线照相检测

GB/T6060.1表面粗糙度比较样块转造表面GB/T6414—1999铸件:尺寸公差与机械加工余量灰铸铁金相检验

GB/T 7216

GB/T7233.1铸钢件超声检测第1部分:一般用途铸钢件GB/T9439—2010灰铸铁件

GB/T11351铸件重量公差

GB/T20066钢和铁化学成分测定用试样的取样和制样方法JB/T5442

JB/T 7711

压缩机重要零件的磁粉探伤

灰铸铁件热处理

无损检测渗透检测

JB/T 9218

3术语和定义

GB/T 5611界定的术语和定义适用丁本文件。4技术要求

4.1总则

铸件应按本标准及经规定程序批准的图样和技术文件制造。1

JB/T6431—2013

生产方法

铸件采用砂型或导热性与砂型相当的型生产。件的生产方法由供方自行决定,特殊要求(其他铸型方式或热处理等)时,由供需双方商定。4.3

化学成分

4.3.1铸件的化学成分由供方自行确定,化学成分不作为铸件验收的依据。但化学成分的选取必须保证铸件材料满足本标推所规定的力学性能和金相组织等要求。4.3.2如需方的技术条件中包含化学成分要求时,按需方规定执行。检验频次和数量由供需双方商定。4.3.3活塞环、气缸体(不带气缸套)气缸套、密封圈和刮油圈等铸件的含硫量不大于0.12%:活塞环、密封圈和刮油圈的含磷量0.3%0.5%,气缸体(不带气缸套)和气缸套的含磷量0.1%~0.3%。4.4力学性能

铸件的牌号和力学性能应符合表1的规定。并作为验收依据。4.4.1

表1铸件的牌号和力学性能

铸件壁厚

IIT150

抗拉强度Rm(强制性值)

草铸试棒

附铸试棒或试块

铸件本体预期

抗拉强度 Rm

件壁厚

表1(续)

抗拉强度R(强制性值)

单铸试棒

附铸试棒或试块

注1:当铸性壁厚超过300mm时,其力学性能由供需双方商定。JB/T 64312013

铸性本体预期

抗拉强度 Ro

注2:当牌号的铁液浇铸壁厚均勾、形状简单的铸件时,壁厚变化引起抗拉强度的变化,可本表查出参考数据,当壁厚不均勾,或有型芯时,此表只能绘出不同壁厚处火致的抗拉强度值,铸件的设计应根据关键部位的实测值进行。

注3:表中黑体字嫩值表示指导值,其余抗拉强度值均为强制性值,铸件本体预期最小抗拉强度不作为强制性值。

有倾度要求的铸件应在图样上注明,并作为验收依锯。硬度可以在单铸试捧工测试,硬度值见表2。也可以在供需双方商定的铸件某位置上测试。囊2单铸试棒的抗拉强度和硬度值牌号

金相组织

抗拉强度R

布氏硬度

125~205

150~230

170~240

180-250

190~260

200~275

活塞环、气缸体(不带气缸套)、气缸套、密封圈和刮油圈等铸件的金相组织应符合表3的规定并作为验收依据。

4.6热处理

4.6.1铸件的热处理应按JE门7711的规定进行。4.6.2机身、机壳、中体、按篇、气缸体、气缸盖、气缸头、气缸座、气缸套、活塞、十字头体、阀座和升程限制器等铸件应进行时效处理。3

JB/T6431—2013

铸件名称

活塞环

气缸体(不带缸套的)

气缸套、密封圈、刮油环

4.7几何形状和尺寸

苯体纽织

表3铸件的金相组织

石爵分布形状

索氏体或细片状珠光体

珠光体量≥95%

片状和菊花状

细片状或中等片状珠光体

珠光体盘学95%

4.7.1铸件几何形状和尺寸应符合需方图拌和技术要求。4.7.2铸件未注铸造圆角半径应为壁厚的1/6~1/44.7.3铸件错型应不大于壁厚公差之半,并应铲磨平整,4.8尺寸公差

「磷共晶-碳化物复合物

磷共晶尔布形状

不允许有连续网状

充许有块状,且均勾

铸件尺寸公差应符合需方图样和技术要求,其尺寸公差应不大于GB/T6414一1999规定的CT9级;壁厚和筋厚公差应不火于GB/6414—1999规定的CT10级。4.9加工余量

铸件加工余量按GB/T6414—1999衣2规定的F~H级选取。4.10 重量偏差

铸件的重量偏差应符合需方图样和技术要求。十字头体、十孚头滑履、活塞和乎衡块等运动铸件重量公差应不大于GB/T11351规定的MT9级。铸件的密度按CBT94392010中表A.2的规定计算。4.11表面质量

4.11.1铸件的铸造表面粗糙度应符合GB/T6060.1的规定或需方的图样和技术要求4.11.2铸件应完好,没有缩孔、气孔、裂缝、氧化皮、砂眼和其他类似的有害缺陷。铸件表面应用喷砂、喷丸、化学清洗或其他标准方法进行清理。所有铸型-分型飞边、浇口和冒口的残留应铲险、链光或磨平,铸件的型砂、芯砂、夹砂结疤,机械粘砂等应清除于净。4.11.3铸件的非加工表面,应进行防锈处理。4.12铸造缺陷

铸竹不允许存在有影响结构强度和使用性能的裂纹、冷隔和缩松等缺陷,特殊要求按图样规定。4.12.1

铸件的加工表面不允许存在超过加工余量范围内的表面缺陷。4.12.24

气缸体和气缸套摩擦面、活塞加工面、滑道面和薄壁轴瓦座加工面允许存在独立分散消洁的气4.12.3

孔,但其直径、深度和数量不得超过表4的规定。表4铸件允许的表面缺陷

气缸体摩擦面

气缸套摩擦面

活囊加工面

滑道面

游璧轴瓦鹿如工面

气孔直径

气孔深度

≤1门壁厚

气孔间距

单位为毫米

气孔数个

JB/T 6431—2013

4.12.4下列铸件的主要部位不应有肉眼可见的裂纹、缩孔、缩松和砂眼等缺陷,亦不允许焊补:a)机身、机壳、中体、接筒、气缸体、气缸座、气缸头和气缸盖等铸件之间连接法兰面的螺纹孔

b)气缸阀孔法兰和进排气口法兰的螺纹孔;c)气缸体、气缸套和十字头体等铸作的摩擦面和滑道面:d)阀座和升程限制器的密封面:e)活端面外圆柱面、活睾环槽端面和底面:f)气缸阀室的配合面和密封面:g)在输送有平均摩尔质量(分了量)12以下气体设计的气缸中,对水压试验期间导致气征内腔和水套之间泄漏的缺陷。

4.12.5铸件除4.12.2及4.12.3规定以外的其他加1.表面,不允许有裂纹和缩孔,亦不允许在每100cm面积内有直径大于10mm、深度大J-1/壁厚、间距小于50mm、个数超过5个的其他缺陷存在。4.12.6活塞环、密封圈和刮油圈等铸件加工表面不允许有肉眼可见的铸造缺陷。4.13液压试验

4.13.1气缸体,气缸座等受压铸件加工后应进行水压试验。4.13.2机身油池应进行煤油渗漏试验。4.14缺陷的修复

4.14.1除4.12.2及4.12.3规定以外的其他部位,如有超过允许范围的缺陷,经技术部门同意和采购方的确认,可以通过煜补的方法消除。也可以采用经验证的其他方法修复。4.14.2补前应将缺陷部位清理下净,露出金属本色,以保证补焊质量。补焊时应根据铸件的材质、形状、结构和使用要求等制定可靠的补焊工艺,并在焊补过程中严格执行。4.14.3焊补后应保证铸件不产生裂、变形和自口等现象,焊补深度不应超过焊补所在部位壁厚的1/2。

4.14.4焊补后要消除焊接应力。4.14.5加工面焊补后,其焊补处和过渡区与本体的硬度差不应超过25HBW。4.14.6铸件上损坏的螺纹孔可以使用螺纹插入件或衬套作机械修补。4.14.7因水压试验渗漏而焊补的铸件,焊补后应重新做水压试验。无水压试验要求的零件焊补后,应进行渗透检验。

5试验方法

5.1化学分析

铸件的常规化学成分分析方法按GB/T223.3、GB/片223.4、GB/T223.60的规定进行。光谱化学分析方法按GB/T4336的规定进行。取样按GB/T20066的规定。5.2拉伸试验

铸件的拉伸试验按GB/T228.1的规定进行。取样按GB/T9439—2010中8.2的规定。5.3硬度试验

件的硬度试验按GB/T231.1的规定进行。取样按GB/T9439—2010中8.3的规定。FB/T 6431—2013

5.4金相检验

铸件的金相检验按GB/门7216的规定进行。5.5表面粗糙度

铸件的铸造表面粗糙度检验按GB/T6060.1的规定进行。5.6无损检测

5.6.1铸件的磁粉检测按JB/T5442的规定执行。5.6.2铸作的超声检测按GB/T7233.1的规定执行。5.6.3铸件的射线检测按GB/T5677的规定执行。5.6.4铸件的渗透检测按JB/T9218的规定执行.5.7液压试验

5.7.1水压试验压力为1.5倍的最高允许工作压力,历时30 min不得渗漏。5.7.2机身油池煤油渗漏试验时间应持续4h,不得渗漏。6检验规则

6.1检验权利和地点

铸件的检验权利和地点按GB/T94392010中10.1和10.2的规定。6.2取样批次

6.2.1由同一包铁液浇注的铸件规定为-个取样批次。6.2.2如果一个铸件的童于2000k时,就单独成为一个取批次,6.2.3在一时间间隔内,如炉料、工艺条件或化学成分有变化时,在此期间连续熔化的铁液浇铸的所有铸件,无论时间间隔有多短,作为一个取样批次。6.2.4当连续不断地熔化大最铁液时,每一个取样批次的最大重量不得超过2h内所注的铸件量。6.3检验及评定

6.3.1几何形状和尺寸

铸件几何形状及尽寸,首件应划线捡验,正常生产件按批量抽检,抽检数量和方法由供方检验部门自定。

6.3.2重量偏差

铸件重量偏差按批抽检:抽检数量和方法由供方检验部门自定。6.3.3拉伸试验

每批铸件至少应进行一次拉伸试验,试验时先用一根拉力试样进行试验,试验合格,则该试样所代表的铸件即为合格:若试验不合格而又不是由于6.4所列原因引起的,则可以从同批试样中另取两根试验,两根均合格,该批铸件复验合格,若仍有一一根不合格,则该批铸件为不合格。6

谷.3.4 硬度试验

JB/T6431--2013

有度要求的铸件每批至少应抽检一件,同-铸件硬度应检验3点,取其平均值,但3点硬度值差不应大于25HBW。

6.3.5金相检验

有金相组织要求的链件每批至少应检一件。6.3.6表面质量

倚件可见表面的缺陷,应用目视方法逐件检查。6.3.7化学成分

铸件化学成分检验可以在铸态试块中取样,也可以用硬度试块代替。6.4拉伸试验的有效性

由于下列原因之一者造成试验结果不符合要求时,则该试验光效,应按6.3.3的规定需新试验:a)试样在试验机上安装不当或试验机操作不当:b)试样裘面有铸造缺陷或试样切削加工不当(如试样尺寸,过渡圆角、粗糙度不符合要求等):c)试样断在平行段外:

d)试样拉断后,断口上有钛造缺陷。6.5试验数据和试样的保存

铸件试验数据和试样的保存按GB/T9439—2010的规定。7标识、包装、运输和贮存Www.bzxZ.net

7.1标识和质量证明书

7.1.1如铸件尺寸充许,铸件应在非加工面上铸出供为的代码,商标、零件代码和制造编号等标识;如无法在铸件上做出标识时,应按批量用铸件涂字或标签等方法标识。7.1.2检验合格的铸件,由检验部门出示合格证和质量证明书,其内容应包括:a)供方名称:

b)铸件名称、铸件代码:

)铸件图号或订货合同号:

d)铸件材料牌号、供需双方商定的检测项目的检测报告:e)缺陷修补记录;

f)制造日期、生产批次编号:

g)供货协议要求提交的其他文件。7.2防护、包装、运输和贮存

铸件的防护、包装、运输和贮存应符合供需双方协议规定。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。