FZ/T 81018-2014

标准分类号

关联标准

出版信息

相关单位信息

标准简介

FZ/T 81018-2014 机织人造革服装

FZ/T81018-2014

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS61.020

中华人民共和国纺织行业标准

FZ/T81018-2014

机织人造革服装

Woven artificial leather garments2014-10-14发布

中华人民共和国工业和信息化部2015-04-01实施

本标准按照GB/T1.1一2009给出的规则起草本标准由中国纺织工业联合会提出。本标准由全国服装标准化技术委员会(SAC/TC219)归口,F7/T81018—2014

本标准主要起草单位:深圳市计量质量检测研究院、上海市服装研究所、国家服装质量监督检验中心(上海)、福建染牌集团有限公司、湖南省忘不了服饰有限公司。本标准主要起草人:杨珂、何雨霞、周双喜、孙敏、施丽贞、王咏梅、杨泽文、王宏明。1

1范图

机织人造革服装

FZ/T 81018-2014

本标准规定了机织人造革服装产品的要求、检测方法、检验分类规则,以及标志、包装、运输和贮存等全部技术特征。

本标准适用于以人造革(纺织机织物为基布)为主要面料生产的服装。本标准不适用于年龄在36个月及以下的要幼儿服装。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注口期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T251纺织品色牢度试验评定活色用灰色样卡GB/T1335

(所有部分)服装号型

GB/T4841.3染料染色标准深度色卡2/1、1/3、1/6、1/12、1/25GB5296.4消费品使用说明第4部分:纺织品和服装红外光谱分析方法通则

GB/T 6040

GB/T8949

GB18401

聚氨酯干法人造革

国家纺织产品基本安全技术规范GB/T 21294

服装理化性能的检验方法

GB/T21295

服装理化性能的技术要求

GB21550

聚氯乙烯人造革有害物质限量

GB/T 29862

GB/T 31907

QB/T2714

FZ/T80002

FZ/T80004

3要求

3.1使用说明

纺织品纤维含量的标识

装测量方法

皮革物理和机械试验耐折牢度的测定服装标志、包装、运输和贮存

服装成品出厂检验规则

人造革面料应标注涂层的主体种类,其余成品使用说明按GB5296.4规定!3.2号型规格

号型设置按GB/T1335规定选用。1

FZ/T810182014

原材料

3.3.1面料

按国家有关人造革标准选用符合本标准质量要求的人造革面料。3.3.2里料

采用与所用面料相适宜并符合本标准质量要求的料。3.3.3辅料

3.3.3.1衬布、垫肩

采用与所用面料性能,色择相适宜的衬布和垫启,其质量应符合本标准规定3.3.3.2缝线

采用与所用面,辅料性能、色泽相适宜的缝线;绣花线的缩率应与面料相适应。3.3.3.3钮扣、拉链及附件

采用适合所用面料的钮扣拉链及其他附件,钮扣表面光洁无缺摄,附件应无残底、无尖锐点和锐利边缘,经洗涤和/或熨烫后不变形不变色、不活色、不牛锈拉链啮合良好、光滑流畅!

3.4拼接

挂面在驳头下最下扣眼以上充许一拼,但应避开扣眼位。裤(初)于的腰头允许在后缝或侧缝处拼接一处,其他部位不允许拼接(特殊设计除外)3.5色差

各部位面料的色差以及套装中:装与裤(裙)子的色差不低于4级,里料的色差不低于3-4级(特殊设计除外)。

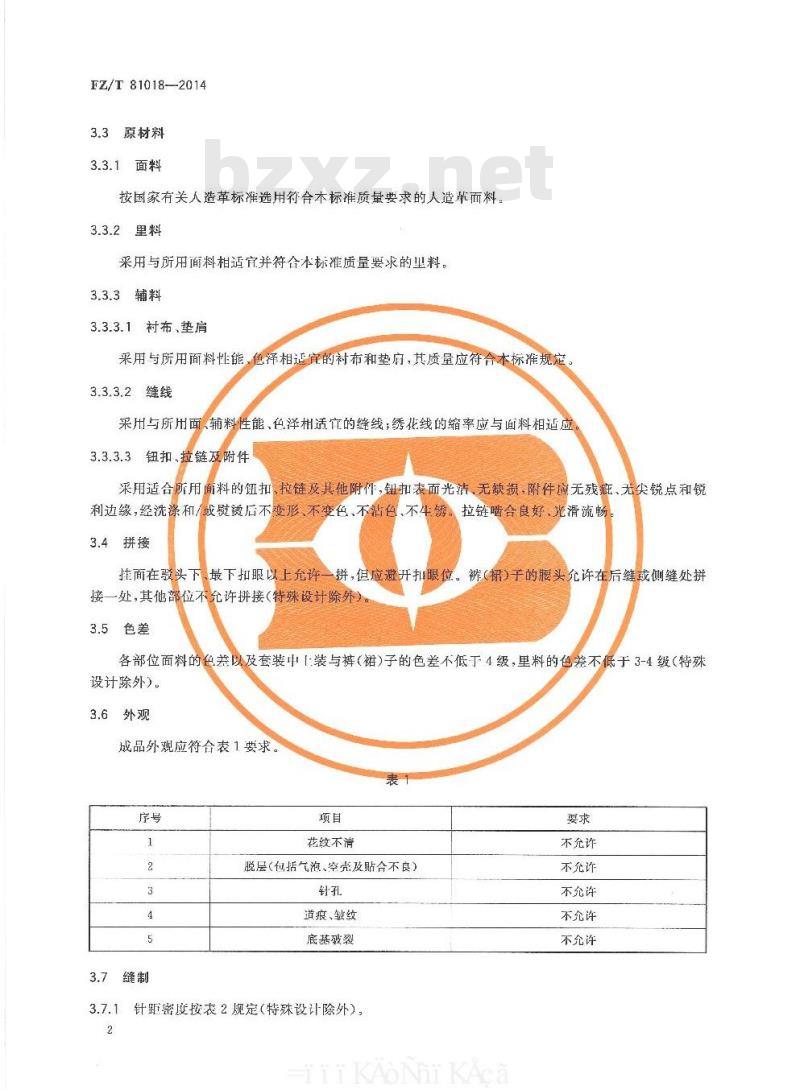

成品外观应符合表1要求。

花纹不消

脱层(包括气泡、空壳及贴合不良)针孔

道痕、皱纹

底基破裂

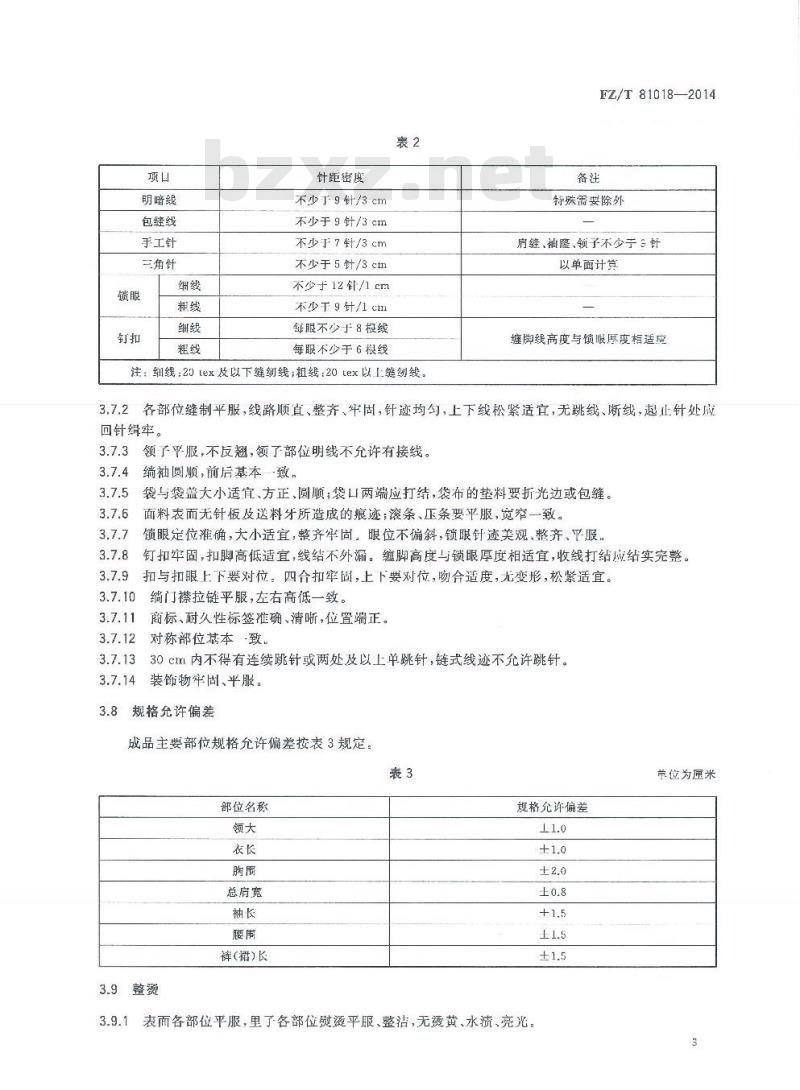

针距密度按表2规定(特殊设计除外)。iiKAoNhiKAca

不充许

不充允许

不允许

不允许

不允许

朗暗线

包缝线

手工针

三角针

针距密度

不少于9针/3cm

不少于9针/3cm

不少于7针/3cm

不少于5针/3ctn

不少于12针/1cm

不少于9针/1 ctn

每眼不少于8根线

每眼不少于6根线

注:细线:20tex及以下缝纫线,祖线:20tex以上笔纫线FZ/T 81018—2014

特殊需要除外

肩缝,袖、领子不少于:计

以单面计算

缠脚线高度与锁眼厚变相适应

3.7.2各部位缝制平服,线路顺直、整齐、牢固,针迹均勾,上下线松紧适宜,无跳线、断线,起止针处应回针缉牢。

领子平服,不反翘,领了部位明线不允许有接线。编袖圆顺,前后基本一致。

袋与袋盖大小适宜、方正、圆顺;袋口两端应打结,袋布的垫料要折光边或包缝。面料表而无针板及送料牙所造成的痕迹;滚条、压条要平服,宽窄一致。锁眼定位准确,大小适宜,整齐牢固,眼位不偏斜,锁眼针迹美观、整齐平服。钉扣牢固,扣脚高低适宜,线结不外漏。缠脚高度与锁眼厚度相适宜,收线打结应结实完整。扣与扣眼上下要对位。四合扣牢固,上下要对位,吻合适度,无变形,松紧适宜。绡门襟拉链平服,左右高低一致。商标、耐久性标签准确、清晰,位置端正。对称部位基本-致。

30Cm内不得有连续跳针或两处及以上单跳针,链式线迹不充许跳针。装饰物牢固、平服。

规格允许偏差

成品主要部位规格允许偏差按表3规定。表3

部位名称

总肩宽

裤(裙)长

3.9整烫

规格允许偏差

表面各部位平服,里了各部位熨蒸平服、整洁,无烫黄、水渍,亮光。单位为厘米

FZ/T81018-2014

覆粘合衬部位不允许有脱胶、渗胶及起皱。理化性能

人造萃

成品理化性能接表4规定。

原料成分与含量

甲醛含量/(mg/kg)

尚分解致癌芳香胺染料/(mg/kg)聚氯乙烯人道革有害物质限革

拉伸强力N

剥离强力/N

撕裂强力/N

耐折宰度

23℃25000次

,5000次

抗粘连性

耐碱液水解车度

耐黄变级

裤后档缝接缝强力/N

耐摩擦色牛度/级

色牢度/级

耐下库擦

耐汗渍

缝子纸裂程度/cm

优等品

分等要求

一等品

符合GB/T29862及3.1规定

符合CB18401规定

符合CB21550规定

合格品

表商无裂纹,损伤或基布与涂层分离等现象充许轻度粘连

表层无龟裂、表里层不分离

符合GB/T21295规定

符合GB18401规定

符合GB/T21295规定

3.10.2按GB/T4841.3规定,颜色深于1/12染料染色标准深度为深色,颜色浅于或等于1/12染料染色标准深度为浅色:

3.10.3聚氯乙烯人造革有害物质限量仅考核聚氯乙烯人造革。3.10.4耐黄变仪考核浅色和白色人造革面料。3.10.5整子纸裂程度仪考核机织物里料。4

检变方法

检验工具

钢卷尺或钢直尺,分度值为1m。TiiKAoNhiKAca

4.1.2纺织品色牢度试验评定变色用灰色样卡(GB/T250)。4.1.3纺织品色牢度试验评定沾色用灰色样卡(GB/T251)。4.1.41/12染料染色标准深度色卡(GB/T4841.3)。4.2成品规格测定

成品的主要部位规格按3.2规定。4.2.1

4.2.2成品主要部位的测量方法按GB/T31907,规格允许偏差按3.8规定。4.3外观测定

FZ/T81018—2014

4.3.1成品外观检验一般采用灯光照明,照度不低于6001x,有条件对也可采用北空光照明。4.3.2评定成品色差程度时,入射光与面料表面约成45°角,观察方向应垂直于表而,距离60cml月测,与GB/T250样卡对比。

4.3.3成品的外观质量按3.6规定。4.3.4成品的缝制质量按3.7规定。4.3.5成品的整烫按39规定。

4.4理化性能测定

成品的聚氧乙烯人造革有害物质限量按GB21550规定测试4.4.2成品的拉仲强力、剥离强力撕裂强力耐责变接GB/T8949规定测试。4.4.3成品的而折牢度按QB/T2714规定测试,采用干态试样。4.4.4成品的抗粘连性按附录A规定测试4.4.5成品的耐碱液水解牢度,制取3块尺寸为4cm×6cm的试样将待测试样和一定量温度为(23士2)℃,度为5%的氢氧化钠溶液一起放人玻璃平底容器中,在室温下覆溃24h。必要时通过在试样上添加额外的质量使待测试样完全浸人溶液中,从溶液中取出试样,用去离子水冲洗干净,室温下晾干后观察试样表面侵蚀龟裂及表里层分离情况。4.4.6其他理化性能项目接GB/T21294规定测试,其中人造卡涂层的主体种类接GB/T6040规定测试。

4.4.7未提及取样部位的测试项日,可按需要在成品上选取试样5检验分类规则

5.1检验分类

成品检验分为出厂检验和型式检验5.1.2出厂检验按第3章规定,3.10除外。成品出厂检验规则按FZ/T80004规定。5.1.3型式检验按第3章规定。

5.2质量等级和缺陷划分规则

质量等级划分

成品质量等级划分以缺陷是否存在及其轻重程度为依据。拖样本中的单件产品以缺陷的数量及其轻重程度划分等级,批等级以抽样样本中单件产品的品等数量分。5.2.2缺陷划分

单件产品不符合本标准规定的技术要求,即构成缺陷。5

FZ/T 81018—2014

按照产品不符合本标准和对产品的使用性能、外观的影响程度,缺陷分成三类:a)严重缺陷

严重降低产品的使用性能,严重影响产品外观的缺陷,称为严重缺陷。b)

重缺陷

不严重降低产品的使用性能,不严重影响产品的外观。但较严重不符合标准规定的缺陷,称为重缺陷。

)轻缺陷

不符合标准的规定,但对产品的使用性能和外观影响较小的缺陷,称为轻缺陷。5.2.3

质量缺陷判定依据

质量缺陷判定依据英表互

轻缺陷

商标不端正,明显歪斜;使用说明内容不规范,不清晰

数遗不平服

辫制不平服,松紧不适宜;底边不圆顺:吊带、串带各封结、回针不牢固;30.0cm内有不多于两个单

跳针。包缝后整份小于0.8cm

锁眼,扣,各个封结不牢固眼

位距离不闯勾,互差大于0.4cm;扣与限互差大于0.3cm

领了面,里松繁轻微不适宜,表面不平服;象子以肩肇对比偏差

人于0.6cm。额领画、领窝、驳头不平服,领外口、审口不顺直;领尖长短、较口宽窄互差大于0.3cm

继袖不圆顺,前后不适宜,吃势不均包,两袖前后不一致,互差大于8二(包活袖底十字缝);

重缺陷

使用说明内容不正确

轻微烫黄、亮光;变色

连续跳针或30.0cm内有两个

以上单跳针;四、五线包链有

眼位出离不均句,互差大于

0.6cm扣与眼互差大于0.5

cm(包括附件等)。锁眼缺线

或断线0.5cm以上

领子面,里松案明显不适宜

领窝防显不平服,起皱;领

子以肩缝对比偏差大于或等

被整,便登不顾真不平服,长袖两柏前后五差大于1.6cm

长度互差大于0.8m:短袖长度

互差大于0.6cm;两袖11宽度互

差大于0.4cm

iiKAoNiKAca

严重缺陷

使用说明内容缺项

使用粘合衬部位脱胶、渗胶、

起皱、起泡

变质;残破

花纹不清断;有脱层、针孔,道痕、皱纹和底基破裂等缺陷

链式线迹跳针、断线。表面部

位布边针眼外露

规格充

许偏差

轻缺陷

门襟(包括开叉)短丁里襟

0.3 cm或长于里禁0.4 cm 以上;门襟不顺直、不平服,门襟搅豁大于3.0cm门里襟止口反吐;

开叉不平服、不顺直,搅豁大于1.5cm

肩缝不顺直、不平服:两肩宽窄不一致,互差人于0.5cm

袋口、袋盖不方正、个圆顺、不平服不顺直;袋盖及贴袋大小不

适且;嵌线不顺直、宽窄不一致;袋角不帮齐。开袋豁口及嵌线

宽完互差大于0.3ct,袋位前后

互差大于0.7cm高低互差太于

0.5cm;袋盖长短,宽窄互差大于0.3cm

装拉错不平服露牙不

滚条、压条醛制不平服,松紧不适宜;宽睿不一致

省道不顺立不平服:长短、位置互差大于0.5cm;细祠(含塔克

载)不均勾,左右不对称,互美天+

c.5cm打桐祠面宽窄不

致,左右不对称

装饰物不平服、不牛固

两裤遇长知差大于0.5cm;两

裤口宽度互差大于0.3cm。裙

子侧缝长短互差大于1.9cm

表5(续)

再缺陷

门、军楼长短互差大丁0.8cm

袋口封角不严,袋口严重毛

出:袋口无袋萃布,袋盖小干

袋口(贴袋)0.5cm(一侧)或小于嵌线袋布塑料毛边无

装拉链明显不平服

自、脱、请小于或等于

袁面部位布边针眼外露

两裤胞长短五差大于1.2 cm。

两裤脚门比较,宽度五美大于

规格偏差超过本标准规定50%规格偏超过本标准规定以内

缝线、村料等辅料的色泽与面料不相适应。钉扣线与扣的色择

不相适宜(装饰用线除外)

50%及以

线等辅料的性能与而料

不相运亢(装饰用线除外)

表面部位色差不符合本标准规

定半级

低于本标准规定2针以内(含2

注1:以上各缺陷按序号逐项累计计算。表面部位色差不符合本标准

规定半级以上

低工本标准规定2针以上

注2:本规则未涉及的缺陷可根据标准规定,参照规则似缺陷情判定。注3:凡属丢1,少序、错序,均为重缺陷。缺件为严重缺陷。FZ/T81018--2014

严重缺陷

拉链缺齿拉链锁头脱落

毛、脱、漏大于10cm

规格偏差超过本标准规定

100%及以上

钊扣、金属扣(包括附件等)脱落:金属件锈蚀

FZ/T81018--2014

5.3抽样规定

抽样数量按产品批量:

500件(含500件)以下抽验10件。500件以1.至1000件(含1000件)抽验20件。1000件以上抽验30件。

理化性能插样按项目至少抽4件

5.4判定规则

5.4.1单件(样本)外观判定

优等品:严重缺陷数一0

一等品:严重缺陷数一0

严重缺陷数=0

合格品:严重缺陷数=0

严重缺陷数0

5.4.2批量判定

重缺陷数一心

重缺陷数=0

重缺陷数≤1

重缺陷数=0

重缺陷数≤1

轻缺陷数≤4

轻缺陷数≤7或

轻缺陷数3

轻缺陷数≥8或

轻缺陷数≤6

理化件能有一项或一项以上不合格,即判定该抽验批不合格优等品批:外观样本中的优等品数≥90%,一等品和合格品数≤10%。理化性能测试达到优等品指标要求。

一等品批:外观样本中的一等品以上的产品数≥90%,合格品数≤10%(不含不合格品)。理化性能测试达到一等品指标要求。

合格品批:外观样本巾的合格品以上的产品数≥90%,不合格品数10%(不含严重缺陷不合格品)。理化性能测试达到合格品指标要求。当外观缝制质量判定与理化性能判定不一致时,按低等级判定。5.4.3判定数合格

验中各批量判定数符合上述规定为相应等级品出厂。5.4.4判定数不合格

抽验中各批量外观质量判定数不符合本标准规定时,应进行第二次抽验,抽验数量应增加一倍;如仍不符合本标准规定,则判定该批产品不合格。6标志、包装、运输和购存

成品的标志、包装、运输和贮存按FZT80002执行,8

iiiKAoNhiKAca

A.1原理

附录A

(规范性附录)

抗粘连性试验方法

FZ/T81018-2014

试样涂层面相互贴合后,经受一定时间的加温、加压,然后观察贴合层分开时,涂层之间的粘连程度。

A.2仪器此内容来自标准下载网

带通风装置的恒温烘箱。

3试样制备

试样尺寸:60mm×60mm。

试验步骤

取试样6块,涂层与涂层对合共3组。将3组试样分别夹在60nn×60mm×3mm的玻璃板中,并在玻璃板上压30N载荷的重物,放入温度为(80士2)℃的带鼓风装置的恒温烘箱中,恒温24h后取出试样,在室温下冷30min,然后慢慢地将试样剥开。5试验结果

按以下描述评定每个试样的抗粘连性能:无粘连:分开试样时,涂层表面没有任何粘连的迹象轻度粘连:分开试样时,涂层表面会发生一定程度的粘连,但涂层无损坏。粘准:涂层表而难以分开或分离过程中涂层或部分涂层被损坏。以3组试样中粘连最严重的评定情况,作为试验结果。FZ/T81018-2014

中华人民共和国纺织

行业标准

机织人造革服装

FZ/T81018—2014

中国标推出版社出版发行

北京市朝阳区和平里西街申2号(100029)北京市西城区三里河北街16号(100045)网址spc.net.cn

总编室:(010)68533533发行中心:(010)51780238读者服务部:(010)68523946

中国标准出版社皇岛印刷厂印刷各地新华书店经销

开本880×12301/16印张1字数20千字2015年8月第版2015年8月第次印#

书号:155066·2-28381定价18.00元如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68510107

-iiiKAoNhiKAca

打印日期:2015年8月24日F055

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T81018-2014

机织人造革服装

Woven artificial leather garments2014-10-14发布

中华人民共和国工业和信息化部2015-04-01实施

本标准按照GB/T1.1一2009给出的规则起草本标准由中国纺织工业联合会提出。本标准由全国服装标准化技术委员会(SAC/TC219)归口,F7/T81018—2014

本标准主要起草单位:深圳市计量质量检测研究院、上海市服装研究所、国家服装质量监督检验中心(上海)、福建染牌集团有限公司、湖南省忘不了服饰有限公司。本标准主要起草人:杨珂、何雨霞、周双喜、孙敏、施丽贞、王咏梅、杨泽文、王宏明。1

1范图

机织人造革服装

FZ/T 81018-2014

本标准规定了机织人造革服装产品的要求、检测方法、检验分类规则,以及标志、包装、运输和贮存等全部技术特征。

本标准适用于以人造革(纺织机织物为基布)为主要面料生产的服装。本标准不适用于年龄在36个月及以下的要幼儿服装。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注口期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T251纺织品色牢度试验评定活色用灰色样卡GB/T1335

(所有部分)服装号型

GB/T4841.3染料染色标准深度色卡2/1、1/3、1/6、1/12、1/25GB5296.4消费品使用说明第4部分:纺织品和服装红外光谱分析方法通则

GB/T 6040

GB/T8949

GB18401

聚氨酯干法人造革

国家纺织产品基本安全技术规范GB/T 21294

服装理化性能的检验方法

GB/T21295

服装理化性能的技术要求

GB21550

聚氯乙烯人造革有害物质限量

GB/T 29862

GB/T 31907

QB/T2714

FZ/T80002

FZ/T80004

3要求

3.1使用说明

纺织品纤维含量的标识

装测量方法

皮革物理和机械试验耐折牢度的测定服装标志、包装、运输和贮存

服装成品出厂检验规则

人造革面料应标注涂层的主体种类,其余成品使用说明按GB5296.4规定!3.2号型规格

号型设置按GB/T1335规定选用。1

FZ/T810182014

原材料

3.3.1面料

按国家有关人造革标准选用符合本标准质量要求的人造革面料。3.3.2里料

采用与所用面料相适宜并符合本标准质量要求的料。3.3.3辅料

3.3.3.1衬布、垫肩

采用与所用面料性能,色择相适宜的衬布和垫启,其质量应符合本标准规定3.3.3.2缝线

采用与所用面,辅料性能、色泽相适宜的缝线;绣花线的缩率应与面料相适应。3.3.3.3钮扣、拉链及附件

采用适合所用面料的钮扣拉链及其他附件,钮扣表面光洁无缺摄,附件应无残底、无尖锐点和锐利边缘,经洗涤和/或熨烫后不变形不变色、不活色、不牛锈拉链啮合良好、光滑流畅!

3.4拼接

挂面在驳头下最下扣眼以上充许一拼,但应避开扣眼位。裤(初)于的腰头允许在后缝或侧缝处拼接一处,其他部位不允许拼接(特殊设计除外)3.5色差

各部位面料的色差以及套装中:装与裤(裙)子的色差不低于4级,里料的色差不低于3-4级(特殊设计除外)。

成品外观应符合表1要求。

花纹不消

脱层(包括气泡、空壳及贴合不良)针孔

道痕、皱纹

底基破裂

针距密度按表2规定(特殊设计除外)。iiKAoNhiKAca

不充许

不充允许

不允许

不允许

不允许

朗暗线

包缝线

手工针

三角针

针距密度

不少于9针/3cm

不少于9针/3cm

不少于7针/3cm

不少于5针/3ctn

不少于12针/1cm

不少于9针/1 ctn

每眼不少于8根线

每眼不少于6根线

注:细线:20tex及以下缝纫线,祖线:20tex以上笔纫线FZ/T 81018—2014

特殊需要除外

肩缝,袖、领子不少于:计

以单面计算

缠脚线高度与锁眼厚变相适应

3.7.2各部位缝制平服,线路顺直、整齐、牢固,针迹均勾,上下线松紧适宜,无跳线、断线,起止针处应回针缉牢。

领子平服,不反翘,领了部位明线不允许有接线。编袖圆顺,前后基本一致。

袋与袋盖大小适宜、方正、圆顺;袋口两端应打结,袋布的垫料要折光边或包缝。面料表而无针板及送料牙所造成的痕迹;滚条、压条要平服,宽窄一致。锁眼定位准确,大小适宜,整齐牢固,眼位不偏斜,锁眼针迹美观、整齐平服。钉扣牢固,扣脚高低适宜,线结不外漏。缠脚高度与锁眼厚度相适宜,收线打结应结实完整。扣与扣眼上下要对位。四合扣牢固,上下要对位,吻合适度,无变形,松紧适宜。绡门襟拉链平服,左右高低一致。商标、耐久性标签准确、清晰,位置端正。对称部位基本-致。

30Cm内不得有连续跳针或两处及以上单跳针,链式线迹不充许跳针。装饰物牢固、平服。

规格允许偏差

成品主要部位规格允许偏差按表3规定。表3

部位名称

总肩宽

裤(裙)长

3.9整烫

规格允许偏差

表面各部位平服,里了各部位熨蒸平服、整洁,无烫黄、水渍,亮光。单位为厘米

FZ/T81018-2014

覆粘合衬部位不允许有脱胶、渗胶及起皱。理化性能

人造萃

成品理化性能接表4规定。

原料成分与含量

甲醛含量/(mg/kg)

尚分解致癌芳香胺染料/(mg/kg)聚氯乙烯人道革有害物质限革

拉伸强力N

剥离强力/N

撕裂强力/N

耐折宰度

23℃25000次

,5000次

抗粘连性

耐碱液水解车度

耐黄变级

裤后档缝接缝强力/N

耐摩擦色牛度/级

色牢度/级

耐下库擦

耐汗渍

缝子纸裂程度/cm

优等品

分等要求

一等品

符合GB/T29862及3.1规定

符合CB18401规定

符合CB21550规定

合格品

表商无裂纹,损伤或基布与涂层分离等现象充许轻度粘连

表层无龟裂、表里层不分离

符合GB/T21295规定

符合GB18401规定

符合GB/T21295规定

3.10.2按GB/T4841.3规定,颜色深于1/12染料染色标准深度为深色,颜色浅于或等于1/12染料染色标准深度为浅色:

3.10.3聚氯乙烯人造革有害物质限量仅考核聚氯乙烯人造革。3.10.4耐黄变仪考核浅色和白色人造革面料。3.10.5整子纸裂程度仪考核机织物里料。4

检变方法

检验工具

钢卷尺或钢直尺,分度值为1m。TiiKAoNhiKAca

4.1.2纺织品色牢度试验评定变色用灰色样卡(GB/T250)。4.1.3纺织品色牢度试验评定沾色用灰色样卡(GB/T251)。4.1.41/12染料染色标准深度色卡(GB/T4841.3)。4.2成品规格测定

成品的主要部位规格按3.2规定。4.2.1

4.2.2成品主要部位的测量方法按GB/T31907,规格允许偏差按3.8规定。4.3外观测定

FZ/T81018—2014

4.3.1成品外观检验一般采用灯光照明,照度不低于6001x,有条件对也可采用北空光照明。4.3.2评定成品色差程度时,入射光与面料表面约成45°角,观察方向应垂直于表而,距离60cml月测,与GB/T250样卡对比。

4.3.3成品的外观质量按3.6规定。4.3.4成品的缝制质量按3.7规定。4.3.5成品的整烫按39规定。

4.4理化性能测定

成品的聚氧乙烯人造革有害物质限量按GB21550规定测试4.4.2成品的拉仲强力、剥离强力撕裂强力耐责变接GB/T8949规定测试。4.4.3成品的而折牢度按QB/T2714规定测试,采用干态试样。4.4.4成品的抗粘连性按附录A规定测试4.4.5成品的耐碱液水解牢度,制取3块尺寸为4cm×6cm的试样将待测试样和一定量温度为(23士2)℃,度为5%的氢氧化钠溶液一起放人玻璃平底容器中,在室温下覆溃24h。必要时通过在试样上添加额外的质量使待测试样完全浸人溶液中,从溶液中取出试样,用去离子水冲洗干净,室温下晾干后观察试样表面侵蚀龟裂及表里层分离情况。4.4.6其他理化性能项目接GB/T21294规定测试,其中人造卡涂层的主体种类接GB/T6040规定测试。

4.4.7未提及取样部位的测试项日,可按需要在成品上选取试样5检验分类规则

5.1检验分类

成品检验分为出厂检验和型式检验5.1.2出厂检验按第3章规定,3.10除外。成品出厂检验规则按FZ/T80004规定。5.1.3型式检验按第3章规定。

5.2质量等级和缺陷划分规则

质量等级划分

成品质量等级划分以缺陷是否存在及其轻重程度为依据。拖样本中的单件产品以缺陷的数量及其轻重程度划分等级,批等级以抽样样本中单件产品的品等数量分。5.2.2缺陷划分

单件产品不符合本标准规定的技术要求,即构成缺陷。5

FZ/T 81018—2014

按照产品不符合本标准和对产品的使用性能、外观的影响程度,缺陷分成三类:a)严重缺陷

严重降低产品的使用性能,严重影响产品外观的缺陷,称为严重缺陷。b)

重缺陷

不严重降低产品的使用性能,不严重影响产品的外观。但较严重不符合标准规定的缺陷,称为重缺陷。

)轻缺陷

不符合标准的规定,但对产品的使用性能和外观影响较小的缺陷,称为轻缺陷。5.2.3

质量缺陷判定依据

质量缺陷判定依据英表互

轻缺陷

商标不端正,明显歪斜;使用说明内容不规范,不清晰

数遗不平服

辫制不平服,松紧不适宜;底边不圆顺:吊带、串带各封结、回针不牢固;30.0cm内有不多于两个单

跳针。包缝后整份小于0.8cm

锁眼,扣,各个封结不牢固眼

位距离不闯勾,互差大于0.4cm;扣与限互差大于0.3cm

领了面,里松繁轻微不适宜,表面不平服;象子以肩肇对比偏差

人于0.6cm。额领画、领窝、驳头不平服,领外口、审口不顺直;领尖长短、较口宽窄互差大于0.3cm

继袖不圆顺,前后不适宜,吃势不均包,两袖前后不一致,互差大于8二(包活袖底十字缝);

重缺陷

使用说明内容不正确

轻微烫黄、亮光;变色

连续跳针或30.0cm内有两个

以上单跳针;四、五线包链有

眼位出离不均句,互差大于

0.6cm扣与眼互差大于0.5

cm(包括附件等)。锁眼缺线

或断线0.5cm以上

领子面,里松案明显不适宜

领窝防显不平服,起皱;领

子以肩缝对比偏差大于或等

被整,便登不顾真不平服,长袖两柏前后五差大于1.6cm

长度互差大于0.8m:短袖长度

互差大于0.6cm;两袖11宽度互

差大于0.4cm

iiKAoNiKAca

严重缺陷

使用说明内容缺项

使用粘合衬部位脱胶、渗胶、

起皱、起泡

变质;残破

花纹不清断;有脱层、针孔,道痕、皱纹和底基破裂等缺陷

链式线迹跳针、断线。表面部

位布边针眼外露

规格充

许偏差

轻缺陷

门襟(包括开叉)短丁里襟

0.3 cm或长于里禁0.4 cm 以上;门襟不顺直、不平服,门襟搅豁大于3.0cm门里襟止口反吐;

开叉不平服、不顺直,搅豁大于1.5cm

肩缝不顺直、不平服:两肩宽窄不一致,互差人于0.5cm

袋口、袋盖不方正、个圆顺、不平服不顺直;袋盖及贴袋大小不

适且;嵌线不顺直、宽窄不一致;袋角不帮齐。开袋豁口及嵌线

宽完互差大于0.3ct,袋位前后

互差大于0.7cm高低互差太于

0.5cm;袋盖长短,宽窄互差大于0.3cm

装拉错不平服露牙不

滚条、压条醛制不平服,松紧不适宜;宽睿不一致

省道不顺立不平服:长短、位置互差大于0.5cm;细祠(含塔克

载)不均勾,左右不对称,互美天+

c.5cm打桐祠面宽窄不

致,左右不对称

装饰物不平服、不牛固

两裤遇长知差大于0.5cm;两

裤口宽度互差大于0.3cm。裙

子侧缝长短互差大于1.9cm

表5(续)

再缺陷

门、军楼长短互差大丁0.8cm

袋口封角不严,袋口严重毛

出:袋口无袋萃布,袋盖小干

袋口(贴袋)0.5cm(一侧)或小于嵌线袋布塑料毛边无

装拉链明显不平服

自、脱、请小于或等于

袁面部位布边针眼外露

两裤胞长短五差大于1.2 cm。

两裤脚门比较,宽度五美大于

规格偏差超过本标准规定50%规格偏超过本标准规定以内

缝线、村料等辅料的色泽与面料不相适应。钉扣线与扣的色择

不相适宜(装饰用线除外)

50%及以

线等辅料的性能与而料

不相运亢(装饰用线除外)

表面部位色差不符合本标准规

定半级

低于本标准规定2针以内(含2

注1:以上各缺陷按序号逐项累计计算。表面部位色差不符合本标准

规定半级以上

低工本标准规定2针以上

注2:本规则未涉及的缺陷可根据标准规定,参照规则似缺陷情判定。注3:凡属丢1,少序、错序,均为重缺陷。缺件为严重缺陷。FZ/T81018--2014

严重缺陷

拉链缺齿拉链锁头脱落

毛、脱、漏大于10cm

规格偏差超过本标准规定

100%及以上

钊扣、金属扣(包括附件等)脱落:金属件锈蚀

FZ/T81018--2014

5.3抽样规定

抽样数量按产品批量:

500件(含500件)以下抽验10件。500件以1.至1000件(含1000件)抽验20件。1000件以上抽验30件。

理化性能插样按项目至少抽4件

5.4判定规则

5.4.1单件(样本)外观判定

优等品:严重缺陷数一0

一等品:严重缺陷数一0

严重缺陷数=0

合格品:严重缺陷数=0

严重缺陷数0

5.4.2批量判定

重缺陷数一心

重缺陷数=0

重缺陷数≤1

重缺陷数=0

重缺陷数≤1

轻缺陷数≤4

轻缺陷数≤7或

轻缺陷数3

轻缺陷数≥8或

轻缺陷数≤6

理化件能有一项或一项以上不合格,即判定该抽验批不合格优等品批:外观样本中的优等品数≥90%,一等品和合格品数≤10%。理化性能测试达到优等品指标要求。

一等品批:外观样本中的一等品以上的产品数≥90%,合格品数≤10%(不含不合格品)。理化性能测试达到一等品指标要求。

合格品批:外观样本巾的合格品以上的产品数≥90%,不合格品数10%(不含严重缺陷不合格品)。理化性能测试达到合格品指标要求。当外观缝制质量判定与理化性能判定不一致时,按低等级判定。5.4.3判定数合格

验中各批量判定数符合上述规定为相应等级品出厂。5.4.4判定数不合格

抽验中各批量外观质量判定数不符合本标准规定时,应进行第二次抽验,抽验数量应增加一倍;如仍不符合本标准规定,则判定该批产品不合格。6标志、包装、运输和购存

成品的标志、包装、运输和贮存按FZT80002执行,8

iiiKAoNhiKAca

A.1原理

附录A

(规范性附录)

抗粘连性试验方法

FZ/T81018-2014

试样涂层面相互贴合后,经受一定时间的加温、加压,然后观察贴合层分开时,涂层之间的粘连程度。

A.2仪器此内容来自标准下载网

带通风装置的恒温烘箱。

3试样制备

试样尺寸:60mm×60mm。

试验步骤

取试样6块,涂层与涂层对合共3组。将3组试样分别夹在60nn×60mm×3mm的玻璃板中,并在玻璃板上压30N载荷的重物,放入温度为(80士2)℃的带鼓风装置的恒温烘箱中,恒温24h后取出试样,在室温下冷30min,然后慢慢地将试样剥开。5试验结果

按以下描述评定每个试样的抗粘连性能:无粘连:分开试样时,涂层表面没有任何粘连的迹象轻度粘连:分开试样时,涂层表面会发生一定程度的粘连,但涂层无损坏。粘准:涂层表而难以分开或分离过程中涂层或部分涂层被损坏。以3组试样中粘连最严重的评定情况,作为试验结果。FZ/T81018-2014

中华人民共和国纺织

行业标准

机织人造革服装

FZ/T81018—2014

中国标推出版社出版发行

北京市朝阳区和平里西街申2号(100029)北京市西城区三里河北街16号(100045)网址spc.net.cn

总编室:(010)68533533发行中心:(010)51780238读者服务部:(010)68523946

中国标准出版社皇岛印刷厂印刷各地新华书店经销

开本880×12301/16印张1字数20千字2015年8月第版2015年8月第次印#

书号:155066·2-28381定价18.00元如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68510107

-iiiKAoNhiKAca

打印日期:2015年8月24日F055

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。