NBSHT 0306-2013

基本信息

标准号: NBSHT 0306-2013

中文名称:润滑油承载能力的评定 FZG 目测法

标准类别:其他行业标准

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1099KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NBSHT 0306-2013 润滑油承载能力的评定 FZG 目测法

NBSHT0306-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75.100

中华人民共和国石油化工行业标准NB/SH/T0306-2013

代替SH/T0306—1992

润滑油承载能力的评定

FZG目测法

Standard test method for evaluating the scuffing load capacity of oils(FZG visual method)

2013-06-08发布

国家能源局

2013-10-01实施

1范围

2规范性引用文件

术语和定义

方法概要

意义和用途

试验设备

试剂和材料

试验机标定

安全事项

试验准备

试验步骤

试验报告

13精密度和偏差

14关键词

附录A(规范性附录)安全措施及注意事项目

附录B(规范性附录)试验齿轮评判图例次

NB/SH/T0306-2013

附录C(资料性附录)本标准的章条编号与ASTMD5182-97(2008)章条编号对照14

NB/SH/T03062013

本标准修改采用美国试验和材料协会标准ASTMD5182-97(2008)《润滑油承载能力测定法(FZG自测法)》。

本标准是根据ASTMD5182-97(2008)重新起草。为了适合我国国情,本标准在采用ASTMD5182-97(2008)时进行了部分修改。本标准与ASTMD5182-97(2008)的结构差异见附录C。本标准与ASTMD5182-97(2008)的主要技术差异如下:本标准中部分引用标准采用我国相应的国家标准:本标准在7.1条增加了“其他合适的清洗溶剂”:本标准在7.2条增加了*OCL-003型齿轮”:本标准增加了第8章“试验机标定”,使标准方法更加完善,有利于保持试验结果的一致性。本标准增加了“11.6试验结束后应松开离合器上螺母,否则会损坏试验机”,使试验操作更加合理,减少误操作对试验机的损坏本标准增加了“表4齿面损坏描述和特征”,有助于更好判断齿轮是否失效;本标准在第12章增加了“除了报告失效级别外,试验报告还应包括相应的试验信息,例如:油样名称,齿轮类型,试验转速,试验油温启动温度),试验方法,试验前齿轮检查结果等”,使试验报告内容更加完整;本标准增加了“A2启动电动机前,拧紧齿轮箱上盖螺栓”;本标准增加了“A.3启动电动机前,检查驱动齿轮箱机油液面。必要时更换驱动齿轮箱机油”,以保证试验安全进行

本标准增加了A6应遵守所有与其有关的安全规定”;本标准删去了ASTMD5182-97(2008)中“图5齿轮检查表”:本标准删去了ASTMD5182-97(2008)中A2试验设备”。本标准代替SH/T0306—1992《润滑剂承载能力测定法(CL-100齿轮机法)》,SH/T0306—1992是参照IP334/80《润滑油承载能力试验(FZG齿轮机法)》制定的。本标准与SH/T0306—1992相比主要变化如下:SH/T0306—1992规定每级试验启动初始温度为90℃,本标准规定从第4级开始试验启动初始温度为90℃;

本标准增加了“第一级试验前应该先安装第12级载荷,保持2min~3min(不运转)\;试验结果判定标准改变。

本标准的附录A、附录B为规范性附录,附录C为资料性附录本标准由中国石油化工集团公司提出。本标准由全国石油产品和润滑剂标准化技术委员会石油燃料和润滑剂分技术委员会(SAC/TC280/SCI)归口。

本标准起草单位:中国石油化工股份有限公司石油化工科学研究院。本标准的主要起草人:苗启乐、宋海清、樊金石。本标准所替代标准的历次版本发布情况为:SH/T0306—1992。

1范围

润滑油承载能力的评定

FZG目测法

NB/SH/T0306-2013

1.1本标准规定了评定硬质钢齿轮用润滑油承载能力(齿轮胶合)的试验方法。刮伤是磨粒磨损的种形式,也是本标准规定的一种失效形式。本标准主要用于评价添加少量添加剂的润滑油(例如:工业齿轮油、变速箱油和液压油等)的承载能力,但不适用于评定高极压性能润滑油(例如:APIGL-4和CL-5规格的齿轮油)的承载能力。1.2本标准采用国际单位制【SI】单位。1.3本标准涉及某些有危险性的材料、操作和设备,但并未对与此有关的所有安全问题都提出建议。因此,用户在使用本标准之前,有责任建立适当的安全和防护措施,并确定相关规章限制的适用性。有关安全措施及注意事项见附录A。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用手本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。CB/T17754摩擦学术语

SH0004橡胶工业用溶剂油

3术语和定义

下列术语和定义适用于本标准,也可参见GB/T17754摩擦学术语。3.1

划痕scratching

由相对滑动对磨面的微凸体和(或》磨粒作用使表面材料脱落或迁移。3.2

磨料磨损abrasivewear

由于硬颗粒或硬突起对固体表面挤压和沿表面运动而造成的磨损。3.3

刮伤scoring

在摩擦表面滑动方向上形成广泛的沟槽和划痕的严重磨损形式。3.4

adhesivewear(scuffing)

粘着磨损(胶合)

由于粘着作用使材料由一表面转移至另一表面或脱落所引起的磨损。3.5

抛光polishing

磨粒磨损中轻度磨损,材料轻微损失,典型的是表面光滑,全部或部分原始表面花纹消失。rKacadiaiKAca

NB/SH/T0306-2013

方法概要

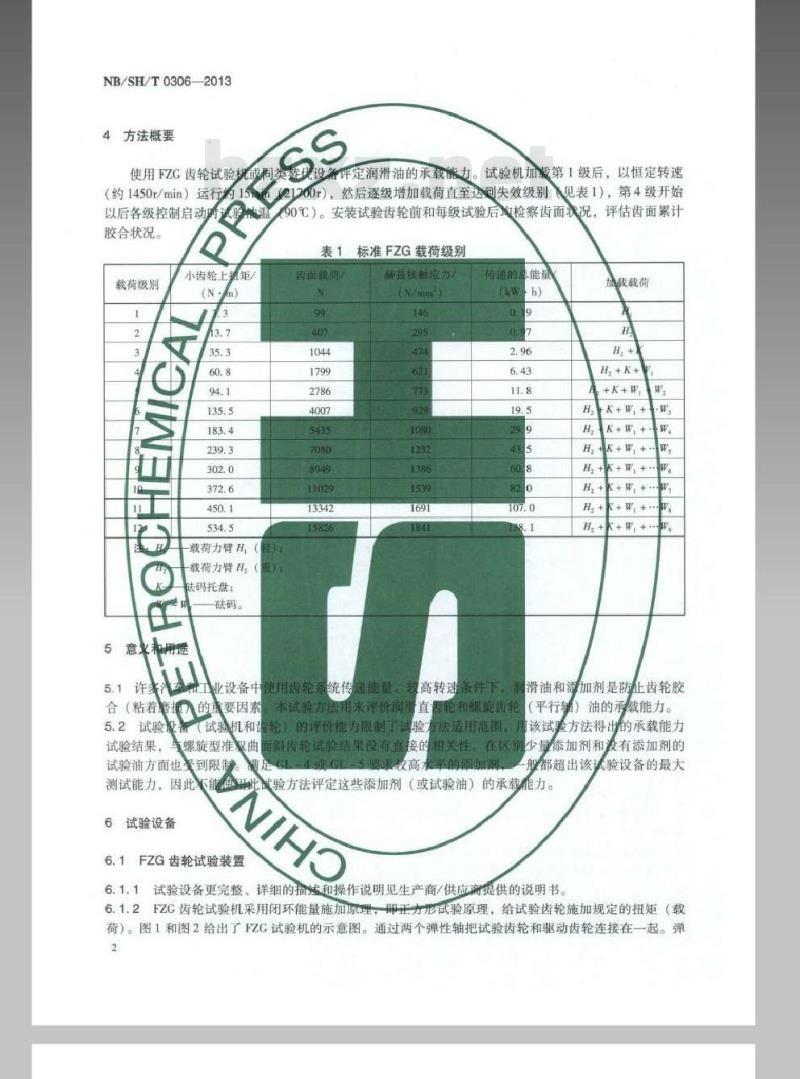

使用FZG 齿轮试验抗或稠实见诊希评定润滑油的承载能力。试验机加摄第1级后,以慎定转速(约1450r/min)运行约15%21700r),然后逐级增加载荷直至达到失效级别见表1),第4级开始械温

以后各级控制启动内

胶合状况。

载荷级别

小齿轮上扭矩/

载荷力臂H

载荷力静H(

法码托盘:

法码。

和用透

90℃)。安装试验齿轮前和每级试验后均检察齿面状况,评估齿面累计表1标准FZG载荷级别

售而载值

业设备中

用非务

韩盘灰触应力

统传超能摄。

微能晟

传的器

加载载荷

滑油和添加剂是防止齿轮胶

高转速条件下,润

直固轮和螺脸齿轮

合(粘着磨的要因素

本试验方送用来评价润

(平行辅)油的承载能力。

新(试验机和齿轮)的诉价能力限制而诚验方法适用能利,用该试验方法得出的承载能力

5.2试验

试验结果:

螺旋型准曲面斜固轮试金结果没有直接的相关性,在区制少量添加剂和没有添加剂的试验油方面也受到限制。

一般都超出该达验设备的最大

测试能力,因此不能角此试验方法评定这些添加剂(或试验油)的承载能力。NIH3

6试验设备

6.1FZG齿轮试验装置

试验设备更完整、详细的描试和操作说明见生产商/供应商提供的说明书。6.1.1

6.1.2FZG齿轮试验机采用闭环能量施加原理,邮正力形试验原理,给试验齿轮施加规定的扭矩(载荷)。图1和图2给出了FZC试验机的示意图。通过两个弹性轴把试验齿轮和驱动齿轮连接在一起。弹NB/SH/T0306-2013

性轴1包含了一个加载离合器,通过在载间力臂上悬挂础码的方式给试验系统施加规定扭矩。6.1.3试验齿轮箱安装了加热器和部管路控制试验油温。试验齿轮箱一端安装了热电偶,控制加的换件

热和冷却系统,以便获得方法规就驱

6.1.4FZG试验机由中动

动机转速为1440/mm功率不小于5.5kW(7.4HP)a6.2计时器原理

使用合适的

断电动机电源

6.3加热板

使用加热板或适当的加热工具将选轮加热到60元-800,便于把齿轮安装到赖上。E

典型FZG试验机示意图

短显示塞

小齿轮

耦合器

弹性轴

FZG试验机结构示意图

7试剂和材料

7.1清洗溶剂

清洗试验机使用溶剂油或其它合适的清洗溶剂。KacadiaiKAca

一驱动齿轮箱

加裁力臂、加

载杆和础码

载力臂、加

杆和磁码

电动机

驱动齿轮

NB/SH/T0306-2013

注1:清洗溶剂属于易燃物品,挥发的气体有害。应远离热源、火花和明火(见附录A)。注2:溶剂油满足SH0D04要求。

7.2试验齿轮

试验齿轮使用FZG“A”型齿轮或国产OCL-003型齿轮,技术参数见表2,齿轮副轮廓示意图见图3。每副齿轮可使用两次,但应清洗干净,避免上次试验油对下次试验产生影响。表2A型齿轮和QCL-003型齿轮技术参数参数名称

中心距/mml

有效齿宽/mm

节圆直径

外圆直径

模数/mm

齿面修正系数

标准压力角/(9)

啮合角/(93

落氏硬度

齿面粗糙度/um

8试验机标定

新试验机标定

小齿轮/mm

大齿轮/mm

小齿轮/mm

大齿轮/mm

小齿轮

大齿轮

小齿轮

大齿轮

大齿轮

施转方向

图3齿轮副轮廓示意图

小齿轮

新试验机应运行合适的参考油(例如:欧洲协调委员会(CEC)的参考油RL219和RL214)试验,校验试验机的重复性和昔刻度。4

8.2在用试验机标定

NB/SH/T0306—2013

在用试验机每年或运行40次试验后,应运行参考油试验、校验试验机的重复性和苛刻度。9安全事项

本标准涉及使用高负荷齿轮和高转速轴,应采取适当的防护措施(见附录A)。10试验准备

10.1试验齿轮

使用清洗溶剂彻底清洗试验齿轮,去除齿轮上的保护层,必要时使用软毛刷。自然风干或吹干清洗后的齿轮,检测(目测)齿面的损坏或腐蚀状况。不能使用有任何损坏或腐蚀的齿轮运行试验10.2试验齿轮箱

使用清洗溶剂彻底清洗试验齿轮箱和轴承,去除上次试验残留的试验油。该清洗步骤可在试验结束且放空试验油后、拆卸试验齿轮总成前进行。推荐清洗两次齿轮箱和轴承,以便彻底清洗掉上次试验残留油。放空清洗油后,风干试验齿轮箱和轴承。注:使用清洗溶剂清洗前,齿轮箱温度应降到60℃以下10.3试验齿轮总成

用加热盘或其他合适的加热工具,加热齿轮,垫块和轴承至60℃~80℃,按照图4所标示的位置将试验齿轮安装到轴上(大齿轮安装在左边弹性轴上,小齿轮安装在右边弹性轴上)。顺序安装合适的垫块、轴承、锥形垫圈、止动垫圈、锁紧螺母和前盖。10.3.1将试验齿轮正确安装到各自轴上对获得正确结果非常重要。注:不正确安装能使得齿面载不确定分布,从而导致不稳定的或更低的失效级别。大齿轮;

小齿轮:

齿轮齿面。

图4试验齿轮安装示意图

rKacaCiaiKAca

NB/SH/T03062013

10.4添加试验油

液面约刻轴中心线位置)。

将1.25L试验油加人试验

同以先将约1.25L试验如人试验齿轮箱,按10.5条安装齿轮箱上盖,注:为了确保彻底清洗控

10.5 安装试验中

盖上防护罩,空载运转3min5mm后放空,然后加1.25L试验油。不加载,拧紧离

盖明6个螺栓,连接加热器。

扩紧试验齿轮

试验步露

正式试验育

正确的了

加载至

-3min,确保所有同隙都在

2额(裁衔见表1),不启动电动机保持2mm运行11.2条前卸掉所有载

安装试验

机后,用定位销锁住离合器,松开离合器(载荷见表1)。

上所有螺母,加第1级载荷

有螺母(以星型或十字交叉型护紧母,大小100Nm),取下所有外加载荷、力情和定罩。启动电动机(1450r/min

运转15min(21700转)后关闭电动机。开加热

立销,松开离器上所有螺母。根据表1加第2级载高,扫紧离合器上所有螺母(以星型拧紧螺母,

小10ONm),取下所有外加裁荷,力臂和定位销,盖上防护罩。启动电动

2,打开加热器,送转15min(21700)后关射电动机第3述相同。

级的步骤与上

级开始,包括义后各级装,试验过量均与2条相供:但从第4级开始90℃~93℃之

温控制在

4级开始,包括

上拆卓

齿轮)。根据第

目测齿面,

章利请和图

无放大推荐使

有总粘看播损

16个齿面所有

级别为失效维

缴别报告

试验直到试验失

式验结束后应松开离

齿面损不

别仅以小齿车

如果运

金器上螺电

效级另

并检查小齿轮的损

东例及表3中对街面场

格汇来班一载观喜到的齿

或刮伤觉度大于或等于

附录B

了试验练

行12级后仍未失

也学止试验

会插环试放

述和特征

春面损坏描

卤面摄免费标准下载网bzxz

比新送面光滑,因而避教维新平维直糖

坏状况的描述

损坏状况。

一个齿面宽度

评判的示例

式验结果为

启动时的试

不状况

记录齿面损

(20mm)

血级未失数。

面滑方尚出秘期钱,翻钱未从店文未温失,粗精度压本不变

项延伸到根,安叉康

刮份和划

大或带状

一粗度增大,刮伤处交叉磨纹消失试

刮伤的沟普从齿项延伸到

重带状或全齿面胶合,胶合处形貌模翻、磨纹消失,祖糙度比交叉属纹大且深流权亢科急型的靠见破坏形式。用目测法检查齿面,观察距离否cm左存,评价与原始齿注:表中列出了FZC

面的区别。

图5抛光

图6刮伤

HiKacaaiKAca

NB/SH/T0306-2013

NB/SH/T0306-2013

12试验报告

图7刮伤和胶合

图8胶合

报告11.4.2得出的试验结果。如果运行12级后未达到失效标准,则报告12级未失效。除了报告失效级别外,试验报告还应包括相应的试验信息,例如:试验油名称,齿轮类型,试验转速,试验油温(启动温度),试验方法,试验前齿轮检查结果等。13精密度和偏差

13.1精密度

按下述规定判断试验结果的可靠性(95%的置信水平)。13.1.1重复性7

NB/SH/T03062013

在同一实验室,同一操作者使用同一仪器,按照相同方法,对同一试样连续测定的两个试验结果之差不能超过2级载荷

13.1.2再现性R

在不同实验室,不同操作者使用不同仪器,按照相同方法,对同一试样测定的两个单一,独立结果之差不能超过2级载荷。

13.2偏差

由于没有公认的能确定试验偏差的参考油,故未定义偏差。14关键词

极压型油,极压,FZG,齿轮油,齿轮胶合,液压油,直齿轮,传动液。iKacadiaiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国石油化工行业标准NB/SH/T0306-2013

代替SH/T0306—1992

润滑油承载能力的评定

FZG目测法

Standard test method for evaluating the scuffing load capacity of oils(FZG visual method)

2013-06-08发布

国家能源局

2013-10-01实施

1范围

2规范性引用文件

术语和定义

方法概要

意义和用途

试验设备

试剂和材料

试验机标定

安全事项

试验准备

试验步骤

试验报告

13精密度和偏差

14关键词

附录A(规范性附录)安全措施及注意事项目

附录B(规范性附录)试验齿轮评判图例次

NB/SH/T0306-2013

附录C(资料性附录)本标准的章条编号与ASTMD5182-97(2008)章条编号对照14

NB/SH/T03062013

本标准修改采用美国试验和材料协会标准ASTMD5182-97(2008)《润滑油承载能力测定法(FZG自测法)》。

本标准是根据ASTMD5182-97(2008)重新起草。为了适合我国国情,本标准在采用ASTMD5182-97(2008)时进行了部分修改。本标准与ASTMD5182-97(2008)的结构差异见附录C。本标准与ASTMD5182-97(2008)的主要技术差异如下:本标准中部分引用标准采用我国相应的国家标准:本标准在7.1条增加了“其他合适的清洗溶剂”:本标准在7.2条增加了*OCL-003型齿轮”:本标准增加了第8章“试验机标定”,使标准方法更加完善,有利于保持试验结果的一致性。本标准增加了“11.6试验结束后应松开离合器上螺母,否则会损坏试验机”,使试验操作更加合理,减少误操作对试验机的损坏本标准增加了“表4齿面损坏描述和特征”,有助于更好判断齿轮是否失效;本标准在第12章增加了“除了报告失效级别外,试验报告还应包括相应的试验信息,例如:油样名称,齿轮类型,试验转速,试验油温启动温度),试验方法,试验前齿轮检查结果等”,使试验报告内容更加完整;本标准增加了“A2启动电动机前,拧紧齿轮箱上盖螺栓”;本标准增加了“A.3启动电动机前,检查驱动齿轮箱机油液面。必要时更换驱动齿轮箱机油”,以保证试验安全进行

本标准增加了A6应遵守所有与其有关的安全规定”;本标准删去了ASTMD5182-97(2008)中“图5齿轮检查表”:本标准删去了ASTMD5182-97(2008)中A2试验设备”。本标准代替SH/T0306—1992《润滑剂承载能力测定法(CL-100齿轮机法)》,SH/T0306—1992是参照IP334/80《润滑油承载能力试验(FZG齿轮机法)》制定的。本标准与SH/T0306—1992相比主要变化如下:SH/T0306—1992规定每级试验启动初始温度为90℃,本标准规定从第4级开始试验启动初始温度为90℃;

本标准增加了“第一级试验前应该先安装第12级载荷,保持2min~3min(不运转)\;试验结果判定标准改变。

本标准的附录A、附录B为规范性附录,附录C为资料性附录本标准由中国石油化工集团公司提出。本标准由全国石油产品和润滑剂标准化技术委员会石油燃料和润滑剂分技术委员会(SAC/TC280/SCI)归口。

本标准起草单位:中国石油化工股份有限公司石油化工科学研究院。本标准的主要起草人:苗启乐、宋海清、樊金石。本标准所替代标准的历次版本发布情况为:SH/T0306—1992。

1范围

润滑油承载能力的评定

FZG目测法

NB/SH/T0306-2013

1.1本标准规定了评定硬质钢齿轮用润滑油承载能力(齿轮胶合)的试验方法。刮伤是磨粒磨损的种形式,也是本标准规定的一种失效形式。本标准主要用于评价添加少量添加剂的润滑油(例如:工业齿轮油、变速箱油和液压油等)的承载能力,但不适用于评定高极压性能润滑油(例如:APIGL-4和CL-5规格的齿轮油)的承载能力。1.2本标准采用国际单位制【SI】单位。1.3本标准涉及某些有危险性的材料、操作和设备,但并未对与此有关的所有安全问题都提出建议。因此,用户在使用本标准之前,有责任建立适当的安全和防护措施,并确定相关规章限制的适用性。有关安全措施及注意事项见附录A。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用手本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。CB/T17754摩擦学术语

SH0004橡胶工业用溶剂油

3术语和定义

下列术语和定义适用于本标准,也可参见GB/T17754摩擦学术语。3.1

划痕scratching

由相对滑动对磨面的微凸体和(或》磨粒作用使表面材料脱落或迁移。3.2

磨料磨损abrasivewear

由于硬颗粒或硬突起对固体表面挤压和沿表面运动而造成的磨损。3.3

刮伤scoring

在摩擦表面滑动方向上形成广泛的沟槽和划痕的严重磨损形式。3.4

adhesivewear(scuffing)

粘着磨损(胶合)

由于粘着作用使材料由一表面转移至另一表面或脱落所引起的磨损。3.5

抛光polishing

磨粒磨损中轻度磨损,材料轻微损失,典型的是表面光滑,全部或部分原始表面花纹消失。rKacadiaiKAca

NB/SH/T0306-2013

方法概要

使用FZG 齿轮试验抗或稠实见诊希评定润滑油的承载能力。试验机加摄第1级后,以慎定转速(约1450r/min)运行约15%21700r),然后逐级增加载荷直至达到失效级别见表1),第4级开始械温

以后各级控制启动内

胶合状况。

载荷级别

小齿轮上扭矩/

载荷力臂H

载荷力静H(

法码托盘:

法码。

和用透

90℃)。安装试验齿轮前和每级试验后均检察齿面状况,评估齿面累计表1标准FZG载荷级别

售而载值

业设备中

用非务

韩盘灰触应力

统传超能摄。

微能晟

传的器

加载载荷

滑油和添加剂是防止齿轮胶

高转速条件下,润

直固轮和螺脸齿轮

合(粘着磨的要因素

本试验方送用来评价润

(平行辅)油的承载能力。

新(试验机和齿轮)的诉价能力限制而诚验方法适用能利,用该试验方法得出的承载能力

5.2试验

试验结果:

螺旋型准曲面斜固轮试金结果没有直接的相关性,在区制少量添加剂和没有添加剂的试验油方面也受到限制。

一般都超出该达验设备的最大

测试能力,因此不能角此试验方法评定这些添加剂(或试验油)的承载能力。NIH3

6试验设备

6.1FZG齿轮试验装置

试验设备更完整、详细的描试和操作说明见生产商/供应商提供的说明书。6.1.1

6.1.2FZG齿轮试验机采用闭环能量施加原理,邮正力形试验原理,给试验齿轮施加规定的扭矩(载荷)。图1和图2给出了FZC试验机的示意图。通过两个弹性轴把试验齿轮和驱动齿轮连接在一起。弹NB/SH/T0306-2013

性轴1包含了一个加载离合器,通过在载间力臂上悬挂础码的方式给试验系统施加规定扭矩。6.1.3试验齿轮箱安装了加热器和部管路控制试验油温。试验齿轮箱一端安装了热电偶,控制加的换件

热和冷却系统,以便获得方法规就驱

6.1.4FZG试验机由中动

动机转速为1440/mm功率不小于5.5kW(7.4HP)a6.2计时器原理

使用合适的

断电动机电源

6.3加热板

使用加热板或适当的加热工具将选轮加热到60元-800,便于把齿轮安装到赖上。E

典型FZG试验机示意图

短显示塞

小齿轮

耦合器

弹性轴

FZG试验机结构示意图

7试剂和材料

7.1清洗溶剂

清洗试验机使用溶剂油或其它合适的清洗溶剂。KacadiaiKAca

一驱动齿轮箱

加裁力臂、加

载杆和础码

载力臂、加

杆和磁码

电动机

驱动齿轮

NB/SH/T0306-2013

注1:清洗溶剂属于易燃物品,挥发的气体有害。应远离热源、火花和明火(见附录A)。注2:溶剂油满足SH0D04要求。

7.2试验齿轮

试验齿轮使用FZG“A”型齿轮或国产OCL-003型齿轮,技术参数见表2,齿轮副轮廓示意图见图3。每副齿轮可使用两次,但应清洗干净,避免上次试验油对下次试验产生影响。表2A型齿轮和QCL-003型齿轮技术参数参数名称

中心距/mml

有效齿宽/mm

节圆直径

外圆直径

模数/mm

齿面修正系数

标准压力角/(9)

啮合角/(93

落氏硬度

齿面粗糙度/um

8试验机标定

新试验机标定

小齿轮/mm

大齿轮/mm

小齿轮/mm

大齿轮/mm

小齿轮

大齿轮

小齿轮

大齿轮

大齿轮

施转方向

图3齿轮副轮廓示意图

小齿轮

新试验机应运行合适的参考油(例如:欧洲协调委员会(CEC)的参考油RL219和RL214)试验,校验试验机的重复性和昔刻度。4

8.2在用试验机标定

NB/SH/T0306—2013

在用试验机每年或运行40次试验后,应运行参考油试验、校验试验机的重复性和苛刻度。9安全事项

本标准涉及使用高负荷齿轮和高转速轴,应采取适当的防护措施(见附录A)。10试验准备

10.1试验齿轮

使用清洗溶剂彻底清洗试验齿轮,去除齿轮上的保护层,必要时使用软毛刷。自然风干或吹干清洗后的齿轮,检测(目测)齿面的损坏或腐蚀状况。不能使用有任何损坏或腐蚀的齿轮运行试验10.2试验齿轮箱

使用清洗溶剂彻底清洗试验齿轮箱和轴承,去除上次试验残留的试验油。该清洗步骤可在试验结束且放空试验油后、拆卸试验齿轮总成前进行。推荐清洗两次齿轮箱和轴承,以便彻底清洗掉上次试验残留油。放空清洗油后,风干试验齿轮箱和轴承。注:使用清洗溶剂清洗前,齿轮箱温度应降到60℃以下10.3试验齿轮总成

用加热盘或其他合适的加热工具,加热齿轮,垫块和轴承至60℃~80℃,按照图4所标示的位置将试验齿轮安装到轴上(大齿轮安装在左边弹性轴上,小齿轮安装在右边弹性轴上)。顺序安装合适的垫块、轴承、锥形垫圈、止动垫圈、锁紧螺母和前盖。10.3.1将试验齿轮正确安装到各自轴上对获得正确结果非常重要。注:不正确安装能使得齿面载不确定分布,从而导致不稳定的或更低的失效级别。大齿轮;

小齿轮:

齿轮齿面。

图4试验齿轮安装示意图

rKacaCiaiKAca

NB/SH/T03062013

10.4添加试验油

液面约刻轴中心线位置)。

将1.25L试验油加人试验

同以先将约1.25L试验如人试验齿轮箱,按10.5条安装齿轮箱上盖,注:为了确保彻底清洗控

10.5 安装试验中

盖上防护罩,空载运转3min5mm后放空,然后加1.25L试验油。不加载,拧紧离

盖明6个螺栓,连接加热器。

扩紧试验齿轮

试验步露

正式试验育

正确的了

加载至

-3min,确保所有同隙都在

2额(裁衔见表1),不启动电动机保持2mm运行11.2条前卸掉所有载

安装试验

机后,用定位销锁住离合器,松开离合器(载荷见表1)。

上所有螺母,加第1级载荷

有螺母(以星型或十字交叉型护紧母,大小100Nm),取下所有外加载荷、力情和定罩。启动电动机(1450r/min

运转15min(21700转)后关闭电动机。开加热

立销,松开离器上所有螺母。根据表1加第2级载高,扫紧离合器上所有螺母(以星型拧紧螺母,

小10ONm),取下所有外加裁荷,力臂和定位销,盖上防护罩。启动电动

2,打开加热器,送转15min(21700)后关射电动机第3述相同。

级的步骤与上

级开始,包括义后各级装,试验过量均与2条相供:但从第4级开始90℃~93℃之

温控制在

4级开始,包括

上拆卓

齿轮)。根据第

目测齿面,

章利请和图

无放大推荐使

有总粘看播损

16个齿面所有

级别为失效维

缴别报告

试验直到试验失

式验结束后应松开离

齿面损不

别仅以小齿车

如果运

金器上螺电

效级另

并检查小齿轮的损

东例及表3中对街面场

格汇来班一载观喜到的齿

或刮伤觉度大于或等于

附录B

了试验练

行12级后仍未失

也学止试验

会插环试放

述和特征

春面损坏描

卤面摄免费标准下载网bzxz

比新送面光滑,因而避教维新平维直糖

坏状况的描述

损坏状况。

一个齿面宽度

评判的示例

式验结果为

启动时的试

不状况

记录齿面损

(20mm)

血级未失数。

面滑方尚出秘期钱,翻钱未从店文未温失,粗精度压本不变

项延伸到根,安叉康

刮份和划

大或带状

一粗度增大,刮伤处交叉磨纹消失试

刮伤的沟普从齿项延伸到

重带状或全齿面胶合,胶合处形貌模翻、磨纹消失,祖糙度比交叉属纹大且深流权亢科急型的靠见破坏形式。用目测法检查齿面,观察距离否cm左存,评价与原始齿注:表中列出了FZC

面的区别。

图5抛光

图6刮伤

HiKacaaiKAca

NB/SH/T0306-2013

NB/SH/T0306-2013

12试验报告

图7刮伤和胶合

图8胶合

报告11.4.2得出的试验结果。如果运行12级后未达到失效标准,则报告12级未失效。除了报告失效级别外,试验报告还应包括相应的试验信息,例如:试验油名称,齿轮类型,试验转速,试验油温(启动温度),试验方法,试验前齿轮检查结果等。13精密度和偏差

13.1精密度

按下述规定判断试验结果的可靠性(95%的置信水平)。13.1.1重复性7

NB/SH/T03062013

在同一实验室,同一操作者使用同一仪器,按照相同方法,对同一试样连续测定的两个试验结果之差不能超过2级载荷

13.1.2再现性R

在不同实验室,不同操作者使用不同仪器,按照相同方法,对同一试样测定的两个单一,独立结果之差不能超过2级载荷。

13.2偏差

由于没有公认的能确定试验偏差的参考油,故未定义偏差。14关键词

极压型油,极压,FZG,齿轮油,齿轮胶合,液压油,直齿轮,传动液。iKacadiaiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。