QB/T 1698-1993

基本信息

标准号: QB/T 1698-1993

中文名称:纸浆泵试验方法

标准类别:轻工行业标准(QB)

英文名称: Pulp pump test method

标准状态:已作废

实施日期:1993-10-01

作废日期:2007-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:368240

标准分类号

中标分类号:轻工、文化与生活用品>>轻工机械>>Y91造纸机械综合

关联标准

替代情况:被QB/T 1698-2006代替

出版信息

出版社:中国轻工业出版社

页数:15页

标准价格:17.0 元

出版日期:1993-10-01

相关单位信息

标准简介

QB/T 1698-1993 纸浆泵试验方法 QB/T1698-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国轻工行业标准

纸浆泵试验方法

1主题内容与适用范围

QB/T1698-1993

本标准规定了纸浆泵流量、扬程、轴功率、转速、浓度、汽蚀余量的测试方法及测量装置、仪表和误差分析。

本标准适用于纸浆泵的试验及测量数据的处理。浆泵的测量精度分为B级和C级。2引用标准

GB/T755旋转电机基本技术要求

GB/T1032三相异步电动机试验方法GB/T3214水泵流量的测定方法

GB/T3216离心泵、混流泵、轴流泵和旋涡泵试验方法GB 10890

泵的噪声测量与评价方法

3术语

本标准所用术语的定义按GB/T755和GB/T3216执行。4试验

4.1试验内容

纸浆泵的试验分出厂试验和型式试验两种,其试验项目按有关产品标准的要求。4.2试验装置及仪表

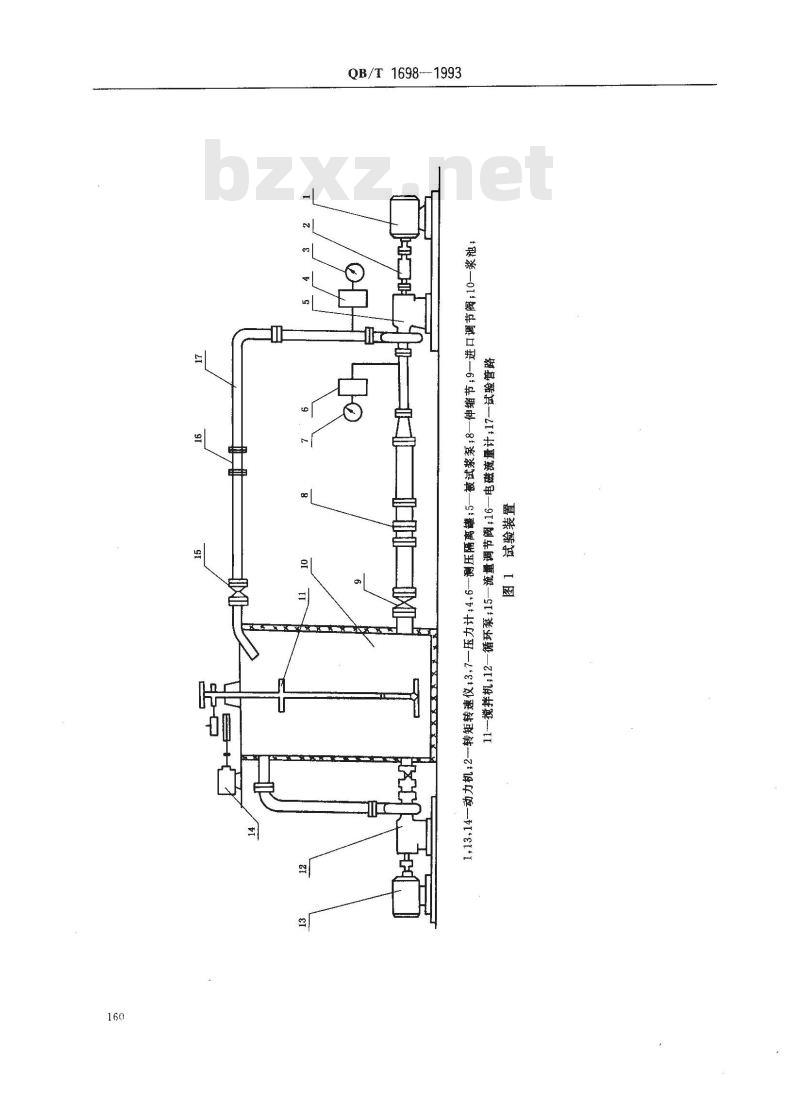

4.2.1试验设备应包括水(浆)循环系统、电气控制系统及数测量系统。4.2.2推荐采用半开式系统进行浆体试验如图1。应保证通过测量截面的液流具有如下特性:a.轴对称的速度分布;

b.等静压分布;

C、无装置引起的旋涡。

4.2.3水(浆)试验循环系统应符合如下要求:a.连接泵出口直管段与泵出口法兰端面垂直;b、管径与泵出口应相等;

C.水(浆)池的容积应能满足试验要求;d.取压孔的位置、设置形式及制造要求应符合GB/T3216的规定;e.在管路中设置测量流量装置时,其前后直管段长度应符合相应测量装置使用的具体规定;f.现场测试时,对测量流量和测压的要求应分别符合GB/T3214和GB/T3216的规定。但测孔可适当放大以不影响测量精度为原则。中华人民共和国轻工业部1993-03-28批准1993-10-01实施

QB/T1698-1993

QB/T1698-1993

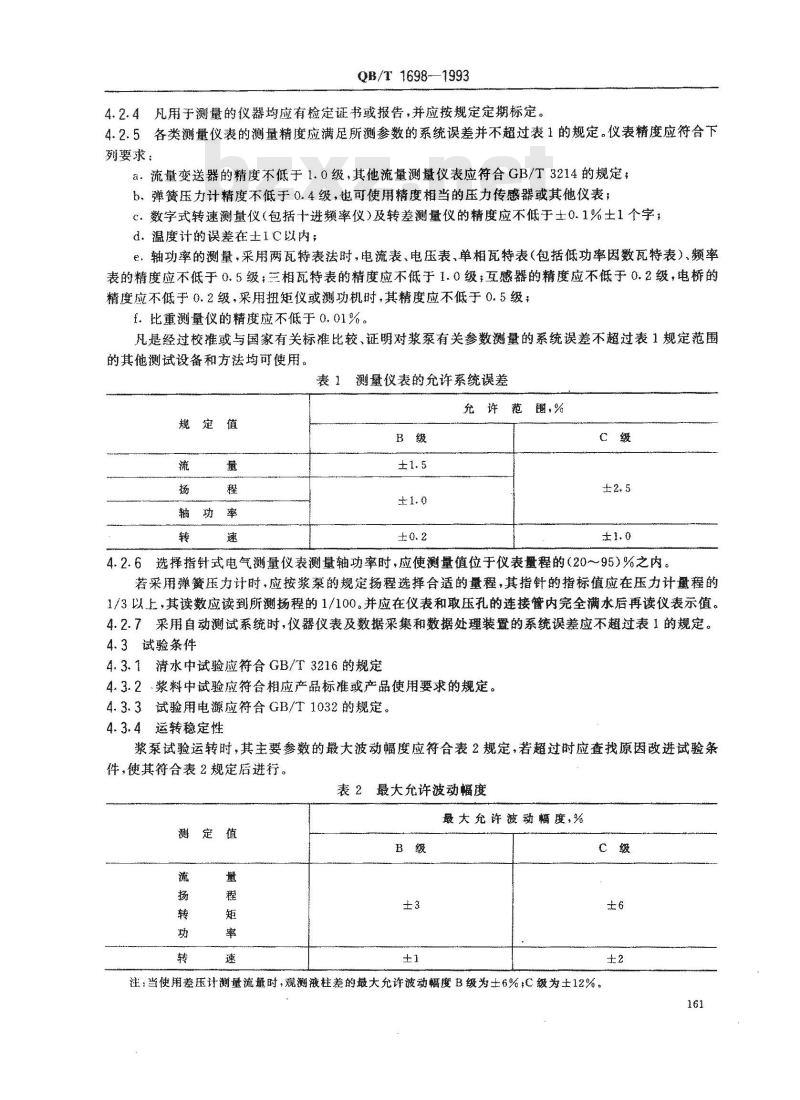

4.2.4凡用于测量的仪器均应有检定证书或报告,并应按规定定期标定。4.2.5各类测量仪表的测量精度应满足所测参数的系统误差并不超过表1的规定。仪表精度应符合下列要求:

a.流量变送器的精度不低于1.0级,其他流量测量仪表应符合GB/T3214的规定:b.弹簧压力计精度不低于0.4级,起可使用精度相当的压力传感器或其他仪表;c.数字式转速测量仪(包括十进频率仪)及转差测量仪的精度应不低于土0.1%士1个字,d.温度计的误差在士1C以内;

e.轴功率的测量,采用两瓦特表法时,电流表、电压表,单相瓦特表(包括低功率困数瓦特表)、频率表的精度应不低于0.5级,三相瓦特表的精度应不低于1.0级;互感器的精度应不低于0.2级,电桥的精度应不低于0.2级,采用扭矩仪或测功机时,其精度应不低于0.5级;f.比重测量仪的精度应不低于0.01%。凡是经过校准或与国家有关标准比较,证期对浆泵有关参数测量的系统误差不超过表1规定范围的其他测试设备和方法均可使用。表1测量仪表的允许系统误差

规定值

充许范阁%

4.2.6选择指针式电气测量仪表测量轴功率时,应使测量值位于仪表量程的(20~95)%之内。若采用弹簧压力计时,应按浆泵的规定扬程选择合适的量程,其指针的指标值应在压力计量程的1/3以上,其读数应读到所测扬程的1/100。并应在仪表和取压孔的连接管内完全满水后再读仪表示值。4.2.7采用自动测试系统时,仪器仪表及数据集和数据处理装置的系统误差应不超过表1的规定。4.3试验条件

4.3.1清水中试验应符合GB/T3216的规定4.3.2浆料中试验应符合相应产品标准或产品使用要求的规定。4.3.3试验用电源应符合GB/T1032的规定。4.3.4运转稳定性

浆泵试验运转时,其主要参数的最大波动幅度应符合表2规定,若超过时应查找原因改进试验条件,使其符合表2规定后进行。

表2最大允许波动幅度

测定值

最大允许波动幅度,%

注,当使用差压计測量流蟹时,观测液柱差的最大允许波动幅度B级为±6%,C级为士12%。161

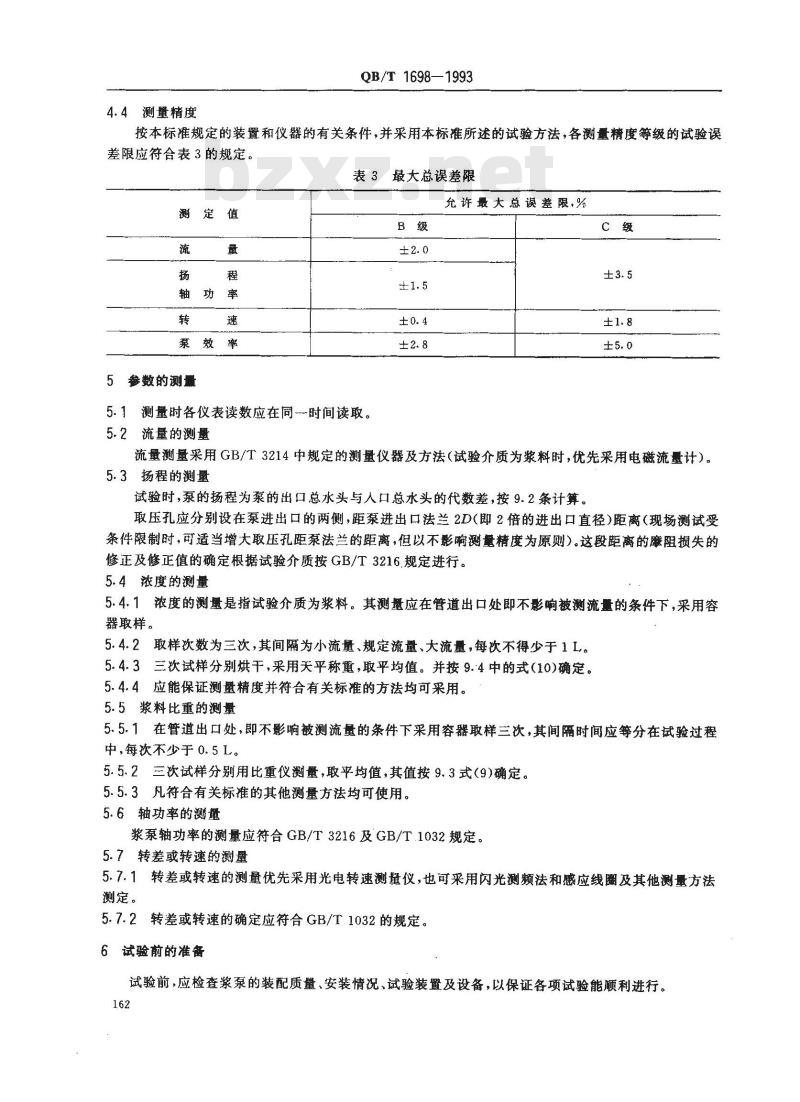

4.4测量精度

QB/T 1698—1993

按本标准规定的装置和仪器的有关条件,并采用本标准所述的试验方法,各测量精度等级的试验误差限应符合表3的规定。

表3最大总误差限

测定值

轴功率

泵效率

5 参数的测量

5.1测量时各仪表读数应在同时间读取。5.2流量的测量

允许最大总误差限,%

流量测量采用GB/T3214中规定的测量仪器及方法(试验介质为浆料时,优先采用电磁流量计)。5.3扬程的测量

试验时,泵的扬程为泵的出口总水头与人口总水头的代数差,按9.2条计算。取压孔应分别设在泵进出口的两侧,距泵进出口法兰2D(即2倍的进出口直径)距离(现场测试受条件限制时,可适当增大取压孔距泵法兰的距离,但以不影响测量精度为原则)。这段距离的摩阻损失的修正及修正值的确定根据试验介质按GB/T3216.规定进行。5.4浓度的测量

5.4.1浓度的测量是指试验介质为浆料。其测量应在管道出口处即不影响被测流量的条件下,采用容器取样。

5.4.2取样次数为三次,其间隔为小流量、规定流量、大流量,每次不得少于1L。5.4.3三次试样分别烘干,采用天平称重,取平均值。并按9.4中的式(10)确定。5.4.4应能保证测量精度并符合有关标准的方法均可采用。5.5浆料比重的测量

5.5.1在管道出口处,即不影响被测流量的条件下采用容器取样三次,其间隔时间应等分在试验过程中,每次不少于0.5L。

5.5.2三次试样分别用比重仪测量,取平均值,其值按9.3式(9)确定。5.5.3凡符合有关标准的其他测量方法均可使用。5.6轴功率的测量

浆泵轴功率的测量应符合GB/T3216及GB/T.1032规定。5.7转差或转速的測量

5.7.1转差或转速的测量优先采用光电转速测量仪,也可采用闪光测频法和感应线圈及其他测量方法测定。

5.7.2转差或转速的确定应符合GB/T1032的规定。6 试验前的准备

试验前,应检查浆泵的装配质量、安装情况、试验装置及设备,以保证各项试验能顺利进行。162

7运转试验

QB/T 1698—1993

7.1浆泵应在规定流量下进行运转试验,其持续时间不得少于0.5h。7.2运转试验时应检查有无明显的机构撞击和摩擦声,其噪声的测量方法按GB10890,其数值应符合相应产品标准的规定。

7.3检查密封是否可靠,有无泄漏。7.4轴承润滑应良好,其温升采用触点式温度计在试验结束时测量。以试验结束时测得的读数为实际测量值,其值应符合相应产品标准的规定。8性能试验

8.1浆泵应在规定流量下运转不少于0.5h,使其达到稳定状态后进行测量。8.2试验时应从零流量开始,逐步增大至大流量点流量的115%以上,其间应取至少13个不同的流量点(浆料不少于18个点)。测点应均匀地分布在整个性能曲线上,每点测量时应有一一定的时间间隔以保证该工况达到稳定状态,并应同时测量流量,扬程,转速和轴功率。8.3轴功率的测量,现场采用间接法(有条件的可采用直接法)试验室应优先采用直接法测取,其试验方法和所用设备参照GB/T1032和GB/T3216执行。8.4汽蚀余量的测量是指浆泵的临界汽蚀余量测定而言,其方法按GB/T3216执行。8.5可靠性试验

8.5.1可靠性试验应在各项试验结束后进行。对平均无故障工作时间和耐久性试验时间的考核可结合进行,此时耐久性试验时间包含平均无故障工作时间。8.5.2试验应在规定工况下运行,应记录运行时间内的故障原因、次数及相应的实际工作时间。8.5.3耐久试验期间,除按制造厂规定的要求进行维护保养并按规定时间更换易损件外,不得更换其他零部件。

8.5.4可靠性试验时间应符合相应产品标准规定,其值按9.13条规定确定。9试验结果的计算

9.1流量

采用涡轮或电磁流量计测量时,流量按下式确定,其他测量方法按GB/T3214计算。Q

式中Q-流量,m2/s;

f-涡轮流量变送器信号频率,次/s,-祸轮变送器仪表常数,次/L。

式中:Q-流量,m\/h。

-×10-3

式中:Q—流量,L/s。

9.2扬程的计算

9.2.1采用弹簧压力计测量出口和入口压力时:a:人口压力大于大气压力时,扬程按下式确定:·(1)

式中:H一一扬程,m;

QB/T 1698—1993

pe _pi +(z:

p2——出口表压力,Pa 或MPa;

: 0—--介质密度,kg/m°;

p,—一人口表压力,Pa或 MPa;

g-自由落体加速度,g=9.81 m/s2;Z,--出口压力计中心到基准面的距离,m;Z,——人口压力计中心到基准面的距离·m;V2一在出口测压孔处管内的平均流速,m/s;V,一一在人口测压孔处管内的平均流速,m/s。V的计算:

式中:A2~

Vi的计算:

出口测压孔处管截面积,m2。

式中:A~—--人口测压孔处管截面积,m。b,人口压力小于大气压力时,扬程按式(7)确定:V?-V?

H= pe=p+z.+

(4)

(5)

(7)

式中:Z2一—一出口压力计中心至泵基准面的距离(压力计中心在基准上面取“十”号,在下面取“一”号)。9.2.2采用水银压力计测量出口和人口压力时:扬程按式(8)确定:

H= P(ha - h)+(Z - Z)+V_V

式中:PHg-—水银密度,kg/m;

hz~出口水银压力计读数,mm;

h—入口水银压力计读数,mm;

Z2-—出口水银压力计最低点至基准面的距离,m,Z,入口水银压力计最低点至基准面的距离,m。9.3比重按式(9)确定:

9.4浓度按式(10)确定:

比重三次试验测量值

三次试样重量的平均值

浓度一

三次试样容积的平均值

X 100%

9.5轴功率的计算按采用的方法及设备根据GB/T1032和GB/T3216有关规定确定。9.6转速的计算按采用的方法及设备根据GB/T1032和GB3216有关规定确定。9.7

泵效率的计算

式中:

一一泵效率,%;

(8)

(10)

Q—流量,m\/s;

实测轴功率,W。

式中:Q—--流量,m*/h。

式中:Q—一流量,L/s。

QB/T 1698—1993

×100%

×100%

9.8机组效率(仅限于有机组配套要求和规定的浆泵机组)的计算:er =

式中:ngr—

机组效率,%;

被测机组输人功率,W。

式中:Q-

流量,m\/h。

式中:Q—流量,I./s。

X 100%

X 100%

1000 P

9.9换至规定转速nsp时的流量Q,扬程H和轴功率Pa按下列公式算出:Q/nsp

Q。= Q

H。= H

npo == np

式中:n-

实际测量转速,r/min。

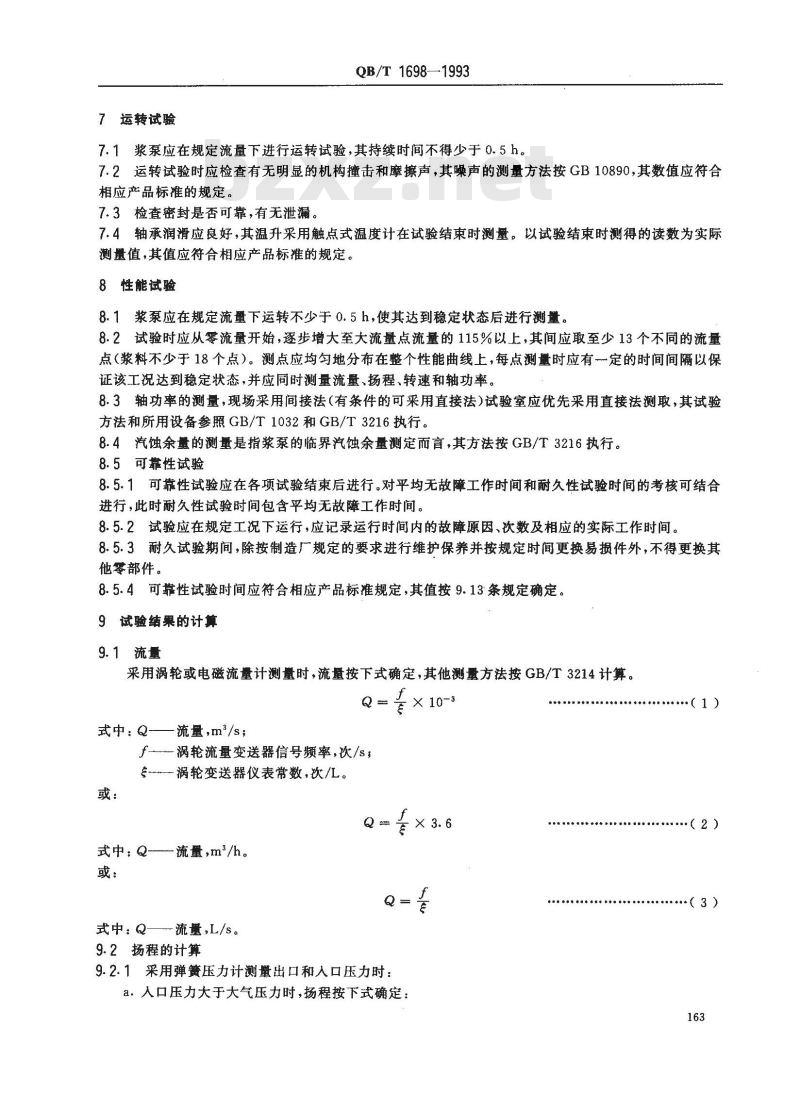

9.10绘制浆泵性能曲线H。=f(Q。)、P=f(Q。)、npo=f(Q。)如图2所示。9.11扬程、效率和容差按相应产品标准规定求取。9.12汽蚀余量按GB/T3216的规定进行计算和确定。9.13可靠性

·(12)

(13)

(14)

(15)

(16)

:(17)

........( 18 )

(19)

(20 )

9.13.1试验采用定时截止法时,试验(截止)时间应符合相应产品标准的规定,其平均无故障工作时间(MTBF)按式(21)确定:

MTBF =

式中: n—

试验样机台数:

t——试验(截止)时间,h;

r—在试验(截止)时间内,样机发生故障的总次数。当出现r=0时,按r1计算。9.13.2试验采用定数截止法时,试验至发生故障的样机台数等于或大于试验样机台数的2/3止。其平均无故障工作时间(MTBF)按式(22)确定:165

QB/T1698—-1993

MTBF t+t++t

式中. t..t2..n.

第1、2…n台样机试验时间,h。Hu

10试验误差的分析与估算

npo=f(Qo)

Ho=f(Qo)

af(Qo))

图2浆泵性能曲线

试验误差的分析与估算按附录A的方法进行。11试验报告

..( 22)

试验结果应经过仔细检查,校核后整理成报告,试验报告上应有试验负责人和参加人员签字。试验报告一般应包括下列内容:a.试验地点、日期、人员、试验单位(盖章);b.试验性质;

C.制造厂名称、浆泵型号、产品编号;d.浆泵规定值、试验级别(B级或C级);e.试验运转条件(环境、介质);f.关于试验方法及使用测量仪表的说明;g.试验测量值;

h.试验结果(包括性能曲线);i.结论。

A1总则

QB/T1698-1993

附录A

试验误差的分析和估算

(参考件)

测量精度是评价试验数据可靠性的重要依据,它是通过试验误差的分析和估算而得出的。同时通过对试验误差的分析,可以找出影响测量精度的主要误差项。对此采取有效措施,提高测量精度。误差分析及估算方法是以本标准所推荐使用的仪器仪表、试验装置以及本标准规定的试验方法为基础。

A2浆泵试验误差的来源和性质

A2.1试验误差的来源有仪表误差、试验条件变化(如环境和介质温度、试验动力供电频率、电压波动的变化等)引起的误差;试验人员读数误差,试验数据的计算处理方法和曲线绘制误差等。A2.2试验误差按其性质分为三类。a,粗差在测试过程中由于试验人员读数错误,仪器故障,计算错误等造成。这类误差容易分辩和排除。

b.系统误差服从某一确定规律而不具有抵偿性的误差。它反映试验的正确程度,并不受测量次数的影响,即在同一条件下对同一量多次测量其系统误差都不能减少或消除。在试验中的系统误差主要是仪表误差。其次是由于使用条件超出规定的使用范围时所引起的仪表的附加误差。

c.随机误差服从统计规律并且有抵偿性的误差。它主要指试验装暨中由于水流不稳定,试验条件的随机变化。被试浆泵运转的不稳定,人员读数偏差等因紊引起的误差。由于随机误差的存在,同一试验条件下对同一工况点进行反复测量时,每次测量都会出现无规律的变化。随着测量次数的增加,该误差会逐渐减小。

A3试验误整估算中的规定

a.计算各项误差时取置信概率为95%;b。对所测各量的误差,认为不相关或弱相关;C.各测量值的误差均以浆泵规定点为准,其余各点不予计算:d.浆泵仅对流量、扬程、轴功率、泵效率等主要量进行误差的分析计算。A4误差的估算及合成原则

A4.1本标准未加说明的测量误差均指相对误差。A4.2指针式仪表的精度等级的数值表示该仪表允许的引用误差以百分数表示时的绝对值的大小(如指针式电工仪表,弹簧压力计等)。测量时,若仪表不是指在满刻度值时,它的示值误差(f)应由式(A1)确定:×α%

f,=士

式中:Am—仪表满刻度值;

A——测量时仪表的显示值;

α-仪表精度等级。

...(Al)

A4.3系统误差的合成原则

QB/T 1698-1993

在试验中,浆泵的各个参数,可直接测得或间接测得(即通过测量与之有函数关系的各量值计算而得),故而系统误差合成的方法亦不同。a。直接测量值按各仪表的单次误差按“方根和”法合成:f

式中:f.--

系统误差;

测量某参数时所用各仪表的单项误差。b.间接测量值按误差传递定律计算:g2m

式中f=f(Xi、X,.X,)浆泵的某被测量afx

X,、X2、..X,—试验中用仪表直接测得的值。(A2)

(A3)

在实际使用中,当已知各直接测量值的相对误差时又可从上述基本公式演变为下式以计算间接测量值的相对误差:

随机误差用概率统计法处理。

rXnl af

实际测量时,误差的概率分布遵从t分布,其方差的无偏估计值为:n

[(X,-x)\]

测得次数,一般取n=10;

式中:n——

——各次测量值;

测量值的算术平均值;

·(A5)

表示一列等精度测量中,任一单次观测值的标准偏差,它反映了测量的精密度。α越小,即小误差出现的概率越大,而大误差出现的概率越小,测量就越精密,测量重复性就越好,试验系统的稳定性就越好。

随机误差采用相对误差f表示,该值与置信概率和ε有关,可按式(A6)求出:f, =± a-1.o

式中:tn-1

置信系数,可由表A1中查出。

表A1t分布的置信系数ta-

若某测量值是用它的n次测量值的算术平均值表示,则极限相对误差应表示为:f, ± t-.a

式中:n—-

测量次数。

A4.4试验总误差的估算

f=(f's+ fr

A5系统误差的估算

A5.1直接测量值的系统误差

(A6)

(95%置信概率)

·(A7)

*(A8)

A5.1.1流量的系统误差

QB/T 1698—1993

如采用涡轮(或电磁)流量变送器测量流量时(其他方法按GB/T3214有关规定),流量的系统误差fsQ可用式(A9)确定:

fso\=(ftw + f)

式中:fLw-—一涡轮(或电磁)流量变送器的仪表误差;fx-——二次仪表误差。免费标准下载网bzxz

A5.2间接测量值的系统误差

A5.2.1扬程的系统误差

当采用弹簧压力计测量时(其他方法按GB3214及有关规定),扬程系统误差fsH可由下式确定:(ph)[(Fe +)+(Foe + f) J

式中:fspet -

一入口弹簧压力计的示值误差;fspe2出口弹簧压力计的示值误差;fsr

一介质的密度误差。

A5.2.2转速的系统误差fsn

当采用直接测量时,转速的系统误差由式(A11)确定:f=(H + fan)2

式中:fsHz---—工频频率计误差;f ssn —-

测量仪表的误差。

·(A10)

(A11)

A5.2.3轴功率的系统误差,根据采用不同测量方法和仪器设备按GB/T1032和GB/T3216的规定确定。

A5.2.4换算至规定转速下的流量fsQ、扬程fsH、轴功率f.的系统误差由下列公式确定:fo = (fo + f)

fsH = (fH + 4f%)2

fsp = (fpa + 9f)2

式中:fspa轴功率的系统误差,其值的确定见A5.2.3。A5.2.5泵效率的系统误差smp由下式确定:fsnp =fa + f+ fa +fspaz

A6随机误差f.的估算

(A12)

(A13)

(A14)

(A15)

随机误差可由式(A6)或式(A7)计算出,式中的标准偏差的无偏估计值α通常采用贝塞尔(Bessel)公式算出:

- X)°/n -1J2

使用该公式的条件是X,代表同一列独立的等精度的测量值,即应保证在试验条件基本不变下对同一量进行n次测量,为此在进行随机误差分析试验时,应使流量调节阀的阀位保持不变,系统稳定运转,对该工况下的各量在尽可能短的时间内进行多次测量。此时各种条件和环境因素不会明显变化,可以近似认为一列等精度测量,再利用式(A15)计算其标准差。A7各参量的试验误差

各参量的试验误差可按式(A8)计算出对各参量值和误差范围用下列形式表达:流量Q:Q±(Q·fα)

扬程H:H士(H·faH)

轴功率:P,±(P。·fspa)

转速n:n士(n·fsn)

泵效率p:士(·fp)

附加说明:

本标准由轻工业部技术装备司提出。QB/T1698—1993

本标准由全国轻工机械标准化中心归口。本标准由江苏工学院轻工业专用泵研究所负责起草。本标准主要起草人王洋、李龙、刘希勤、陈次昌170

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

纸浆泵试验方法

1主题内容与适用范围

QB/T1698-1993

本标准规定了纸浆泵流量、扬程、轴功率、转速、浓度、汽蚀余量的测试方法及测量装置、仪表和误差分析。

本标准适用于纸浆泵的试验及测量数据的处理。浆泵的测量精度分为B级和C级。2引用标准

GB/T755旋转电机基本技术要求

GB/T1032三相异步电动机试验方法GB/T3214水泵流量的测定方法

GB/T3216离心泵、混流泵、轴流泵和旋涡泵试验方法GB 10890

泵的噪声测量与评价方法

3术语

本标准所用术语的定义按GB/T755和GB/T3216执行。4试验

4.1试验内容

纸浆泵的试验分出厂试验和型式试验两种,其试验项目按有关产品标准的要求。4.2试验装置及仪表

4.2.1试验设备应包括水(浆)循环系统、电气控制系统及数测量系统。4.2.2推荐采用半开式系统进行浆体试验如图1。应保证通过测量截面的液流具有如下特性:a.轴对称的速度分布;

b.等静压分布;

C、无装置引起的旋涡。

4.2.3水(浆)试验循环系统应符合如下要求:a.连接泵出口直管段与泵出口法兰端面垂直;b、管径与泵出口应相等;

C.水(浆)池的容积应能满足试验要求;d.取压孔的位置、设置形式及制造要求应符合GB/T3216的规定;e.在管路中设置测量流量装置时,其前后直管段长度应符合相应测量装置使用的具体规定;f.现场测试时,对测量流量和测压的要求应分别符合GB/T3214和GB/T3216的规定。但测孔可适当放大以不影响测量精度为原则。中华人民共和国轻工业部1993-03-28批准1993-10-01实施

QB/T1698-1993

QB/T1698-1993

4.2.4凡用于测量的仪器均应有检定证书或报告,并应按规定定期标定。4.2.5各类测量仪表的测量精度应满足所测参数的系统误差并不超过表1的规定。仪表精度应符合下列要求:

a.流量变送器的精度不低于1.0级,其他流量测量仪表应符合GB/T3214的规定:b.弹簧压力计精度不低于0.4级,起可使用精度相当的压力传感器或其他仪表;c.数字式转速测量仪(包括十进频率仪)及转差测量仪的精度应不低于土0.1%士1个字,d.温度计的误差在士1C以内;

e.轴功率的测量,采用两瓦特表法时,电流表、电压表,单相瓦特表(包括低功率困数瓦特表)、频率表的精度应不低于0.5级,三相瓦特表的精度应不低于1.0级;互感器的精度应不低于0.2级,电桥的精度应不低于0.2级,采用扭矩仪或测功机时,其精度应不低于0.5级;f.比重测量仪的精度应不低于0.01%。凡是经过校准或与国家有关标准比较,证期对浆泵有关参数测量的系统误差不超过表1规定范围的其他测试设备和方法均可使用。表1测量仪表的允许系统误差

规定值

充许范阁%

4.2.6选择指针式电气测量仪表测量轴功率时,应使测量值位于仪表量程的(20~95)%之内。若采用弹簧压力计时,应按浆泵的规定扬程选择合适的量程,其指针的指标值应在压力计量程的1/3以上,其读数应读到所测扬程的1/100。并应在仪表和取压孔的连接管内完全满水后再读仪表示值。4.2.7采用自动测试系统时,仪器仪表及数据集和数据处理装置的系统误差应不超过表1的规定。4.3试验条件

4.3.1清水中试验应符合GB/T3216的规定4.3.2浆料中试验应符合相应产品标准或产品使用要求的规定。4.3.3试验用电源应符合GB/T1032的规定。4.3.4运转稳定性

浆泵试验运转时,其主要参数的最大波动幅度应符合表2规定,若超过时应查找原因改进试验条件,使其符合表2规定后进行。

表2最大允许波动幅度

测定值

最大允许波动幅度,%

注,当使用差压计測量流蟹时,观测液柱差的最大允许波动幅度B级为±6%,C级为士12%。161

4.4测量精度

QB/T 1698—1993

按本标准规定的装置和仪器的有关条件,并采用本标准所述的试验方法,各测量精度等级的试验误差限应符合表3的规定。

表3最大总误差限

测定值

轴功率

泵效率

5 参数的测量

5.1测量时各仪表读数应在同时间读取。5.2流量的测量

允许最大总误差限,%

流量测量采用GB/T3214中规定的测量仪器及方法(试验介质为浆料时,优先采用电磁流量计)。5.3扬程的测量

试验时,泵的扬程为泵的出口总水头与人口总水头的代数差,按9.2条计算。取压孔应分别设在泵进出口的两侧,距泵进出口法兰2D(即2倍的进出口直径)距离(现场测试受条件限制时,可适当增大取压孔距泵法兰的距离,但以不影响测量精度为原则)。这段距离的摩阻损失的修正及修正值的确定根据试验介质按GB/T3216.规定进行。5.4浓度的测量

5.4.1浓度的测量是指试验介质为浆料。其测量应在管道出口处即不影响被测流量的条件下,采用容器取样。

5.4.2取样次数为三次,其间隔为小流量、规定流量、大流量,每次不得少于1L。5.4.3三次试样分别烘干,采用天平称重,取平均值。并按9.4中的式(10)确定。5.4.4应能保证测量精度并符合有关标准的方法均可采用。5.5浆料比重的测量

5.5.1在管道出口处,即不影响被测流量的条件下采用容器取样三次,其间隔时间应等分在试验过程中,每次不少于0.5L。

5.5.2三次试样分别用比重仪测量,取平均值,其值按9.3式(9)确定。5.5.3凡符合有关标准的其他测量方法均可使用。5.6轴功率的测量

浆泵轴功率的测量应符合GB/T3216及GB/T.1032规定。5.7转差或转速的測量

5.7.1转差或转速的测量优先采用光电转速测量仪,也可采用闪光测频法和感应线圈及其他测量方法测定。

5.7.2转差或转速的确定应符合GB/T1032的规定。6 试验前的准备

试验前,应检查浆泵的装配质量、安装情况、试验装置及设备,以保证各项试验能顺利进行。162

7运转试验

QB/T 1698—1993

7.1浆泵应在规定流量下进行运转试验,其持续时间不得少于0.5h。7.2运转试验时应检查有无明显的机构撞击和摩擦声,其噪声的测量方法按GB10890,其数值应符合相应产品标准的规定。

7.3检查密封是否可靠,有无泄漏。7.4轴承润滑应良好,其温升采用触点式温度计在试验结束时测量。以试验结束时测得的读数为实际测量值,其值应符合相应产品标准的规定。8性能试验

8.1浆泵应在规定流量下运转不少于0.5h,使其达到稳定状态后进行测量。8.2试验时应从零流量开始,逐步增大至大流量点流量的115%以上,其间应取至少13个不同的流量点(浆料不少于18个点)。测点应均匀地分布在整个性能曲线上,每点测量时应有一一定的时间间隔以保证该工况达到稳定状态,并应同时测量流量,扬程,转速和轴功率。8.3轴功率的测量,现场采用间接法(有条件的可采用直接法)试验室应优先采用直接法测取,其试验方法和所用设备参照GB/T1032和GB/T3216执行。8.4汽蚀余量的测量是指浆泵的临界汽蚀余量测定而言,其方法按GB/T3216执行。8.5可靠性试验

8.5.1可靠性试验应在各项试验结束后进行。对平均无故障工作时间和耐久性试验时间的考核可结合进行,此时耐久性试验时间包含平均无故障工作时间。8.5.2试验应在规定工况下运行,应记录运行时间内的故障原因、次数及相应的实际工作时间。8.5.3耐久试验期间,除按制造厂规定的要求进行维护保养并按规定时间更换易损件外,不得更换其他零部件。

8.5.4可靠性试验时间应符合相应产品标准规定,其值按9.13条规定确定。9试验结果的计算

9.1流量

采用涡轮或电磁流量计测量时,流量按下式确定,其他测量方法按GB/T3214计算。Q

式中Q-流量,m2/s;

f-涡轮流量变送器信号频率,次/s,-祸轮变送器仪表常数,次/L。

式中:Q-流量,m\/h。

-×10-3

式中:Q—流量,L/s。

9.2扬程的计算

9.2.1采用弹簧压力计测量出口和入口压力时:a:人口压力大于大气压力时,扬程按下式确定:·(1)

式中:H一一扬程,m;

QB/T 1698—1993

pe _pi +(z:

p2——出口表压力,Pa 或MPa;

: 0—--介质密度,kg/m°;

p,—一人口表压力,Pa或 MPa;

g-自由落体加速度,g=9.81 m/s2;Z,--出口压力计中心到基准面的距离,m;Z,——人口压力计中心到基准面的距离·m;V2一在出口测压孔处管内的平均流速,m/s;V,一一在人口测压孔处管内的平均流速,m/s。V的计算:

式中:A2~

Vi的计算:

出口测压孔处管截面积,m2。

式中:A~—--人口测压孔处管截面积,m。b,人口压力小于大气压力时,扬程按式(7)确定:V?-V?

H= pe=p+z.+

(4)

(5)

(7)

式中:Z2一—一出口压力计中心至泵基准面的距离(压力计中心在基准上面取“十”号,在下面取“一”号)。9.2.2采用水银压力计测量出口和人口压力时:扬程按式(8)确定:

H= P(ha - h)+(Z - Z)+V_V

式中:PHg-—水银密度,kg/m;

hz~出口水银压力计读数,mm;

h—入口水银压力计读数,mm;

Z2-—出口水银压力计最低点至基准面的距离,m,Z,入口水银压力计最低点至基准面的距离,m。9.3比重按式(9)确定:

9.4浓度按式(10)确定:

比重三次试验测量值

三次试样重量的平均值

浓度一

三次试样容积的平均值

X 100%

9.5轴功率的计算按采用的方法及设备根据GB/T1032和GB/T3216有关规定确定。9.6转速的计算按采用的方法及设备根据GB/T1032和GB3216有关规定确定。9.7

泵效率的计算

式中:

一一泵效率,%;

(8)

(10)

Q—流量,m\/s;

实测轴功率,W。

式中:Q—--流量,m*/h。

式中:Q—一流量,L/s。

QB/T 1698—1993

×100%

×100%

9.8机组效率(仅限于有机组配套要求和规定的浆泵机组)的计算:er =

式中:ngr—

机组效率,%;

被测机组输人功率,W。

式中:Q-

流量,m\/h。

式中:Q—流量,I./s。

X 100%

X 100%

1000 P

9.9换至规定转速nsp时的流量Q,扬程H和轴功率Pa按下列公式算出:Q/nsp

Q。= Q

H。= H

npo == np

式中:n-

实际测量转速,r/min。

9.10绘制浆泵性能曲线H。=f(Q。)、P=f(Q。)、npo=f(Q。)如图2所示。9.11扬程、效率和容差按相应产品标准规定求取。9.12汽蚀余量按GB/T3216的规定进行计算和确定。9.13可靠性

·(12)

(13)

(14)

(15)

(16)

:(17)

........( 18 )

(19)

(20 )

9.13.1试验采用定时截止法时,试验(截止)时间应符合相应产品标准的规定,其平均无故障工作时间(MTBF)按式(21)确定:

MTBF =

式中: n—

试验样机台数:

t——试验(截止)时间,h;

r—在试验(截止)时间内,样机发生故障的总次数。当出现r=0时,按r1计算。9.13.2试验采用定数截止法时,试验至发生故障的样机台数等于或大于试验样机台数的2/3止。其平均无故障工作时间(MTBF)按式(22)确定:165

QB/T1698—-1993

MTBF t+t++t

式中. t..t2..n.

第1、2…n台样机试验时间,h。Hu

10试验误差的分析与估算

npo=f(Qo)

Ho=f(Qo)

af(Qo))

图2浆泵性能曲线

试验误差的分析与估算按附录A的方法进行。11试验报告

..( 22)

试验结果应经过仔细检查,校核后整理成报告,试验报告上应有试验负责人和参加人员签字。试验报告一般应包括下列内容:a.试验地点、日期、人员、试验单位(盖章);b.试验性质;

C.制造厂名称、浆泵型号、产品编号;d.浆泵规定值、试验级别(B级或C级);e.试验运转条件(环境、介质);f.关于试验方法及使用测量仪表的说明;g.试验测量值;

h.试验结果(包括性能曲线);i.结论。

A1总则

QB/T1698-1993

附录A

试验误差的分析和估算

(参考件)

测量精度是评价试验数据可靠性的重要依据,它是通过试验误差的分析和估算而得出的。同时通过对试验误差的分析,可以找出影响测量精度的主要误差项。对此采取有效措施,提高测量精度。误差分析及估算方法是以本标准所推荐使用的仪器仪表、试验装置以及本标准规定的试验方法为基础。

A2浆泵试验误差的来源和性质

A2.1试验误差的来源有仪表误差、试验条件变化(如环境和介质温度、试验动力供电频率、电压波动的变化等)引起的误差;试验人员读数误差,试验数据的计算处理方法和曲线绘制误差等。A2.2试验误差按其性质分为三类。a,粗差在测试过程中由于试验人员读数错误,仪器故障,计算错误等造成。这类误差容易分辩和排除。

b.系统误差服从某一确定规律而不具有抵偿性的误差。它反映试验的正确程度,并不受测量次数的影响,即在同一条件下对同一量多次测量其系统误差都不能减少或消除。在试验中的系统误差主要是仪表误差。其次是由于使用条件超出规定的使用范围时所引起的仪表的附加误差。

c.随机误差服从统计规律并且有抵偿性的误差。它主要指试验装暨中由于水流不稳定,试验条件的随机变化。被试浆泵运转的不稳定,人员读数偏差等因紊引起的误差。由于随机误差的存在,同一试验条件下对同一工况点进行反复测量时,每次测量都会出现无规律的变化。随着测量次数的增加,该误差会逐渐减小。

A3试验误整估算中的规定

a.计算各项误差时取置信概率为95%;b。对所测各量的误差,认为不相关或弱相关;C.各测量值的误差均以浆泵规定点为准,其余各点不予计算:d.浆泵仅对流量、扬程、轴功率、泵效率等主要量进行误差的分析计算。A4误差的估算及合成原则

A4.1本标准未加说明的测量误差均指相对误差。A4.2指针式仪表的精度等级的数值表示该仪表允许的引用误差以百分数表示时的绝对值的大小(如指针式电工仪表,弹簧压力计等)。测量时,若仪表不是指在满刻度值时,它的示值误差(f)应由式(A1)确定:×α%

f,=士

式中:Am—仪表满刻度值;

A——测量时仪表的显示值;

α-仪表精度等级。

...(Al)

A4.3系统误差的合成原则

QB/T 1698-1993

在试验中,浆泵的各个参数,可直接测得或间接测得(即通过测量与之有函数关系的各量值计算而得),故而系统误差合成的方法亦不同。a。直接测量值按各仪表的单次误差按“方根和”法合成:f

式中:f.--

系统误差;

测量某参数时所用各仪表的单项误差。b.间接测量值按误差传递定律计算:g2m

式中f=f(Xi、X,.X,)浆泵的某被测量afx

X,、X2、..X,—试验中用仪表直接测得的值。(A2)

(A3)

在实际使用中,当已知各直接测量值的相对误差时又可从上述基本公式演变为下式以计算间接测量值的相对误差:

随机误差用概率统计法处理。

rXnl af

实际测量时,误差的概率分布遵从t分布,其方差的无偏估计值为:n

[(X,-x)\]

测得次数,一般取n=10;

式中:n——

——各次测量值;

测量值的算术平均值;

·(A5)

表示一列等精度测量中,任一单次观测值的标准偏差,它反映了测量的精密度。α越小,即小误差出现的概率越大,而大误差出现的概率越小,测量就越精密,测量重复性就越好,试验系统的稳定性就越好。

随机误差采用相对误差f表示,该值与置信概率和ε有关,可按式(A6)求出:f, =± a-1.o

式中:tn-1

置信系数,可由表A1中查出。

表A1t分布的置信系数ta-

若某测量值是用它的n次测量值的算术平均值表示,则极限相对误差应表示为:f, ± t-.a

式中:n—-

测量次数。

A4.4试验总误差的估算

f=(f's+ fr

A5系统误差的估算

A5.1直接测量值的系统误差

(A6)

(95%置信概率)

·(A7)

*(A8)

A5.1.1流量的系统误差

QB/T 1698—1993

如采用涡轮(或电磁)流量变送器测量流量时(其他方法按GB/T3214有关规定),流量的系统误差fsQ可用式(A9)确定:

fso\=(ftw + f)

式中:fLw-—一涡轮(或电磁)流量变送器的仪表误差;fx-——二次仪表误差。免费标准下载网bzxz

A5.2间接测量值的系统误差

A5.2.1扬程的系统误差

当采用弹簧压力计测量时(其他方法按GB3214及有关规定),扬程系统误差fsH可由下式确定:(ph)[(Fe +)+(Foe + f) J

式中:fspet -

一入口弹簧压力计的示值误差;fspe2出口弹簧压力计的示值误差;fsr

一介质的密度误差。

A5.2.2转速的系统误差fsn

当采用直接测量时,转速的系统误差由式(A11)确定:f=(H + fan)2

式中:fsHz---—工频频率计误差;f ssn —-

测量仪表的误差。

·(A10)

(A11)

A5.2.3轴功率的系统误差,根据采用不同测量方法和仪器设备按GB/T1032和GB/T3216的规定确定。

A5.2.4换算至规定转速下的流量fsQ、扬程fsH、轴功率f.的系统误差由下列公式确定:fo = (fo + f)

fsH = (fH + 4f%)2

fsp = (fpa + 9f)2

式中:fspa轴功率的系统误差,其值的确定见A5.2.3。A5.2.5泵效率的系统误差smp由下式确定:fsnp =fa + f+ fa +fspaz

A6随机误差f.的估算

(A12)

(A13)

(A14)

(A15)

随机误差可由式(A6)或式(A7)计算出,式中的标准偏差的无偏估计值α通常采用贝塞尔(Bessel)公式算出:

- X)°/n -1J2

使用该公式的条件是X,代表同一列独立的等精度的测量值,即应保证在试验条件基本不变下对同一量进行n次测量,为此在进行随机误差分析试验时,应使流量调节阀的阀位保持不变,系统稳定运转,对该工况下的各量在尽可能短的时间内进行多次测量。此时各种条件和环境因素不会明显变化,可以近似认为一列等精度测量,再利用式(A15)计算其标准差。A7各参量的试验误差

各参量的试验误差可按式(A8)计算出对各参量值和误差范围用下列形式表达:流量Q:Q±(Q·fα)

扬程H:H士(H·faH)

轴功率:P,±(P。·fspa)

转速n:n士(n·fsn)

泵效率p:士(·fp)

附加说明:

本标准由轻工业部技术装备司提出。QB/T1698—1993

本标准由全国轻工机械标准化中心归口。本标准由江苏工学院轻工业专用泵研究所负责起草。本标准主要起草人王洋、李龙、刘希勤、陈次昌170

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。