FZ∕T 33017-2018

标准分类号

关联标准

出版信息

相关单位信息

标准简介

FZ∕T 33017-2018 苎麻手工夏布

FZ∕T33017-2018

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS59.080.30

中华人民共和国纺织行业标准

FZ/T33017—2018

芦麻手工夏布

ManualramieXIABU

2018-04-30发布

中华人民共和国工业和信息化部发布

2018-09-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国纺织工业联合会提出。FZ/T33017—2018

本标准由全国纺织品标准化技术委员会麻纺织品分技术委员会(SAC/TC209/SC4)归口。本标准起草单位:江西恩达麻世纪科技股份有限公司、中纺标(深圳)检测有限公司、湖南省纺织科学研究院、湖南省出入境检验检疫局本标准主要起草人员:伍润辉、褚特野、刘士杰、成雄伟、黄银玉、黄建新。1范围

芦麻手工夏布

FZ/T33017—2018

本标准规定了苎麻手工夏布的分类,要求、试验方法,检验规则、标志、包装、运输、贮存。本标准适用于鉴定营麻手工夏布的品质。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T250纺织品色牢度试验评定变色用灰色样卡纺织材料含水率和回潮率的测定GB/T9995

烘箱干燥法

按所采用纱线种类分

分为全手工夏布和半手工夏布。注:全手工夏布、半手工夏布等通俗名称及用语参见附录A。按麻纱(线)粗细分

分为粗布、中庄布和细布。

3按颜色分

分为浅色、中色、深色,或本色、漂白、染色、印花。3.4按组织分

分为平布、罗纹布、提花布。

3.5按幅宽分

手工夏布幅宽通常分为35cm,45cm,55cm,60cm等规格。6按数分

手工夏布经向密度通常以所用布箍的数确定(箍幅标准幅宽为70cm),常用箱数为300箍~1000箍。

3.7按匹长分

通常分为20m.22m.22.6m.24.6m.45m等。3.8按用途分

分为服装面料类、工艺品类、家居饰品类等。1

FZ/T33017—2018

规格要求

手工夏布的规格要求包括长度,幅宽和经纬密度:长度偏差率,幅宽偏差率、经纬宽度偏差规定见表1表1

指标值

长度偏差率/%

手工夏布的规格要求

幅宽偏差率/%

≥-2.5°

密度偏差/(根/10cm)

对于幅宽小于40cm的牵幅手工夏布,允许其宽度偏差绝对值不大于1cm。布面质量要求

4.2.1手工夏布的布面质量要求包括色泽、编织均匀性、布面疵点、霉变等。纬向www.bzxz.net

4.2.2手工夏布的色泽根据品种要求确定,其整体(匹)色泽要求基本一致。如手工夏布(坏布)需经漂百染色或印花等后整理加工,对色泽的均勾性可不作特别要求。4.2.3手工夏布整匹编织要求均勾一致,不应有明显的稀密路,不应有杂物及异性纤维织人(设计需要的除外)。

布边严重凹凸不平,手感潮湿,布面有毒变者不允许。每匹手工夏布的布面疵点允许限度见表2。表2

布面症点要求

疵点名称

经纬向明

显症点

污渍、油渍、色渍

破损性症点:破

洞、破(烂)边

起点长度

20cm以上~50cm

50cm以上~100cm

连续长度为100cm以上

一处经纬共断(单断)2~3根

-处经纬共断(单断)4~5根

处经纬共断(单断)6根及

幅宽极差

充许限度”

幅宽45cm以下幅宽45cm~75cm

幅宽75cm以上

不充许

不充许

累计面积超过

30cm2不允许

不充许

不允许

累计面积超过

50cm2不允许

不充许

不允许

累计面积超过

100cm2不允许

不充许

超过6根/5cm不允许

超过2.0cm不允许

允许限度均为不超过(上限)。通常约定24.6m为一匹。非约定匹长的症点允许限度参照执行。超过2.5cm

不允许

经纬向明显疵点:20cm内结头10个及以上或毛丝5个及以上等集中性疵点,断经1根及以上形成的明显经向稀路(包括未经修补和已经修补),比正常纱线粗3倍及以上明显粗经、粗纬且其长度超过50cm或满幅等明显症点。1cm及以上毛丝交付验收时应作修剪处理污渍、油渍、色渍指色差达到GB/T250的3级以下的明显深浅色块状症点。破(烂)边指有边经纱断裂2根以上的破损边,包括经向单断或经纬向共断。幅宽极差指布边明显凹凸不平处测量其幅宽最大值与最小值的偏差稀弄指连续长度超过25cm及以上的、纬向每英寸的密度根数最小值与标识值的差。2

试验方法

规格检验

5.1.1长度检验

5.1.1.1钢尺:长度检验用钢尺测量,其长度大于1m,分度值为mm。FZ/T33017—2018

5.1.1.2测量桌:具有平滑的表面,其长度和宽度应大于放置好夏布的被测部分,长度至少达到2m。沿着测量桌两长边用钢尺每隔1m士1mm长度标记刻度线。第一条刻度线应距离测量桌边缘0.5m。5.1.1.3测量:将待检整匹夏布先行松驰,平放于测量桌一边,拉出布头,在布头边缘处作标记(布头边缘应平齐,布边保持与测量桌长边平齐):使用测量桌的刻度线,每隔1m距离处作标记,连续标记整匹布,用钢尺测定剩余的不足1m的长度,精确至cm。记录整匹布长并计算长度偏差。5.1.2幅宽检验

将待检整匹夏布平放于测量桌上,用钢尺(分度值为mm)在距布的头尾不小于1m处的不同位置随机测量5处,精确至mm,以其算术平均值作为该匹布的实际幅宽,并计算幅宽偏差(结果保留1位小数)。

5.1.3密度检验

用织物密度镜或钢尺(分度值为mm)在距布的头尾不小于1m,布边不小于0.1m的不同位置随机点数5cm(密度镜)或10cm(钢尺)内经纬向密度5处。测量时,起点位于两根纱线之间,终点位于一根纱线上,不足0.25根的不计,0.25根~0.75根作0.5根,0.75根以上作1根计。以其算术平均值作为该匹布的实际经纬向密度(精确至1根,四舍五人),并计算密度偏差(结果保留整数)。5.2布面质量检验

布面质量检验一般在正常北向自然光线下进行,如在灯光下检验,照明光度为6001x,光源与样品距离约1m1.2m。

检验时将叠好的夏布平放摊开,目测距离约60cm,逐页翻开进行外观检验,按4.2及表2疵点名称逐项检验并分别记录。

6检验规则

抽样数量

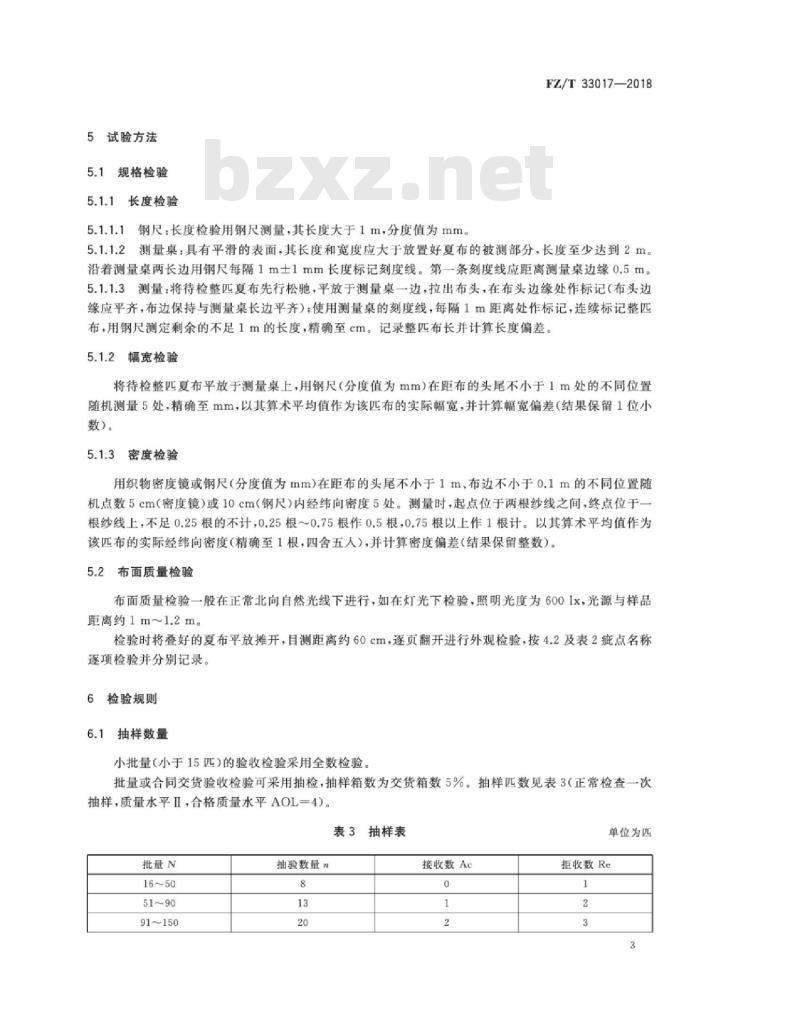

小批量(小于15)的验收检验采用全数检验。批量或合同交货验收检验可采用抽检,抽样箱数为交货箱数5%。抽样匹数见表3(正常检查一次抽样,质量水平Ⅱ,合格质量水平AOL=4)。表3抽样表

批量N

91~150

抽验数量n

接收数Ac

单位为匹

拒收数Re

FZ/T33017—2018

批量N

151~280

281~500

501~1200

1201~3200

3201~10000

≥10001

合格判定

不合格品

抽验数量n

表3(续)

接收数Ae

拒收数Re

对每一匹夏布按第4章逐项进行检验,全部合格为合格品,不符合第4章任一条款要求者为不合格品。

合格批

批交货验收不合格品数小于或等于接收数(Ac),则判定为全批合格。6.2.3不合格批

批交货验收不合格品数大于或等于拒收数(Re),则判定为全批不合格。7

标志包装

夏布的内外标志应付合合同或定货单的要求。外包装标志应使用不褪色的颜料注明品种(纱线种类、粗细、颜色)、规格(密度、幅宽)、数量(匹数或长度)等。7.2包装

7.2.1夏布的内外包装应符合合同或定货单的要求,做到整齐、清洁、严密、干燥、牢固并适合长途运输。

7.2.2采用纸箱包装时应内衬防潮牛皮纸,外用封箱胶带、四道编织带,“井”字型打包。7.2.3夏布成箱应控制回潮率不大于10.5%。日常小批量验收时,回潮率的高低可采用手感触摸的方法来确定是否过于潮湿。发生争议时,按GB/T9995进行检验,结果保留1位小数。8

运输、存

夏布的运输过程中应保证产品不受损环,并注意防火,防潮。8.2

夏布的贮存要确保产品不发生霉变,并有相应的防火,防潮措施。其他

用户有特殊要求的,可由供需双方另订协议。4

A.1夏布分类术语

A.1.1夏布

附录A

(资料性附录)

夏布的主要通俗名称及用语

FZ/T33017-2018

原指采用苎麻原麻通过手工绩纱、手工织造而成的织物。现泛指具有相似粗扩风格的苎麻布。A.1.2

全手工夏布

用手工把半脱胶的苎麻撕劈成细丝状,再头尾括绩成纱,然后手工织造而成的苎麻布。A.1.3

3半手工夏布

利用机制苎麻纱(线)和手工纱(线),通过手工或机械织造而成的夏布。A.1.4

机织夏布

利用现代机械设备纺纱、织造而成的具有夏布风格特点的苎麻布。A.1.5

5提花夏布

采用提花工艺织造的具有花型图案的夏布,包括手工提花和机械提花。A.1.6

染色(含漂白)夏布

对夏布坏布经过染色或漂白整理加工后的夏布。A.2

夏布品种规格通俗名称

A.2.1粗布

以采用的麻纱(线)的粗细程度来区分,粗布是采用较粗的麻(纱)线所织的布,或指560以下(相当于21对及以下)的布。

2中庄布

以采用的麻纱(线)的粗细程度来区分,中庄布是采用较细的麻纱(线)所织的布,或指600箍一800(22对~30对及以下)的布,A.2.3细布

以采用的麻纱(线)的粗细程度来区分,细布是采用精细麻纱(线)所织的布,或指800箍以上(30对及以上)的布。

A.2.4浅色

较浅的颜色或接近白色,色泽细腻、柔和。5

FZ/T33017—2018

A.2.5中色

中间的颜色,不深不浅的颜色,A.2.6深色

较深的颜色或接近于原色,色泽粗糙,不均匀。A.2.7平布

经,纬两个方向的相邻两根纱之间上下交错而形成的平纹织物。A.2.8罗纹布

罗纹指三梭,即丢一个葫蔽眼的麻织布。A.2.9数

用于表示夏布的名义密度,相当于所用布箍的规格。注1:箍数通常指夏布织造用布的箱眼总数,夏布箱的标准宽度为70cm,可换算成单位长度的箱密(箱/10cm)注2:夏布织造两根纱线人一上下交织而成,织布时被称为“一箱”。注3:夏布的经向名义密度值(根/10cm)相当于箱数+7×2。A.2.10对数

用于表示夏布的英制密度,为1in(2.54cm)内经向或纬向密度(根数)的一半。注:对数与箍数的换算关系为:对数=箱数一70×2.54,或对数=经密(根/10cm)一20×2.54。如经纱“10对\表示经纱密度为20根/2.54cm,亦相当于78.7根/10cm。A.3

夏布加工工序用语

A.3.1原麻处理工序

A.3.1.1原麻自然漂白

为手工夏布重要的加工工序之一。昔麻采收后,一般采用自然的方式对苎麻原麻进行漂白,俗称原麻自然漂白。一般有清水漂白法、日光漂洗法,露漂法,石灰水漂法、炭熏法、牛粪浸渍法等。A.3.1.2清水漂白法

利用清水,阳光和雨露的作用使芒麻实现自然漂白的过程,分编排、铺晒、酒水,接露等程序进行。注:具体操作大致如下,在日出之前,将营麻按区编排,上下成列,用绳绕柱,使其铺晒时能够翻转,成片,不紊乱,使兰麻全部得到漂洗。日出后,将编排好的麻排,摊晒在青草地上,首先让其充分打露(接露水)后再酒清水(一般早晨8:30后)酒水约4次~5次不等,待晒干后,缓慢翻转,并重复洒水。酒水时,要注意适宜,切忌过多(以免遇到阴雨天,堆放过久而腐烂)。约午后2:30,将麻排捆起。一连几天,按这种方法进行,大约5天~6天后,即成洁白苎麻。

A.3.1.3日光漂洗法

将干燥苎麻,浸人泉水中,浸湿1h~2h,然后取出暴晒于日光中。干后再浸人泉水中,复又暴晒。这样反复经过数次,即得细白纤维。6

A.3.1.4露漂法

晴朗夜间将苎麻平铺在青草上,使其受露水的浸润,反复数次麻纤维即为白色。A.3.1.5石灰水漂法

FZ/T33017—2018

将苎麻浸置在石灰水中,取出后用泉水漂洗,然后暴晒在日光下晒干,色即洁白。A.3.1.6炭熏法

将麻放人地窖或竹笼中,用炭火烘烤一下,然后在日光中晒到半干。用泉水冲洗晒于,反复2次一3次,麻纤维即显白色。

A.3.1.7牛粪浸渍法

将牛粪和温水盛于大缸中,充分搅拌后将苎麻浸人水中1h~2h,取出后用清水冲洗,暴晒于日光中,复浸于牛粪水中,连续3次~4次,麻纤维即成洁白。A.3.2绩纱工序

A.3.2.1绩纱

为手工夏布重要的加工工序之一,可再细分为撕片,卷缕(挽麻团),抢纱,干燥,绕纱(麻芋子)等操作步骤。

A.3.2.2撕片

绩纱前将原麻或经自然漂白后的苎麻卷成一缕缕,放人清水盆中浸泡,然后用手撕成小片。A.3.2.3卷缕(挽麻团)

将撕成小片的麻束用手卷成一小缕放人清水中浸泡,等得下一步的再细分和抢纱。A.3.2.4抢纱

将撕成小片的麻束用手指或针状工具作进一步的细分,分梳成一根根苎麻细丝,然后用手抢接成细小的连续状纱线。捻纱时在搭头处将细丝尾巴朝后,无尾丝的方向为正向或顺向,绩好的纱线按顺序放人适当的容器中。

A.3.2.5干燥

将绩好的麻线用一细线捆扎好后置于太阳下晒干或用烘干方式烘干。A.3.2.6卷纱或绕纱(挽麻芋子)将经过干燥后的麻纱用手工或机械卷绕成简状或葫芦状,注1:卷纱分为全手工和半机械两种方式。注2:全手工亦称之为绕纱或挽麻芋子,是将经过干燥后的麻线放在竹内,按原绩纱方向(正向)引出,用一根约3寸1寸~3.33cm)长的竹枝或杆子,一手拿杆,一手将麻线挽到杆上,挽成两头小中间大的芋子,挽好后抽出中间的杆子(亦称芋子棒)。

注3:半机称之为卷纱,是将经过干燥后的麻线放在竹兜内,接原绩纱方向(正向)引出,用手摇式卷纱机(其原理相当于络筒机)将麻线卷绕成平行筒子。筒子分经纱和纬纱,经纱一般重约1kg左右,纬纱则根据梭子尺寸而定。

FZ/T33017—2018

织布工序

A.3.3.1织布

为手工夏布重要加工工序之一,可细分为经纱、穿扣、上浆、上机、织造等工序。A.3.3.2经纱(牵条、牵线)

将麻筒纱每次按照一定根数并按规律排列好后再拉成一定的长度,直到达到规定的猎数及布匹长度。

注1:“经纱”前先要确定经纱的长度和经纱的总对数(或总根数),经纱长度大于夏布长度20cm~30cm;经纱的总对数由夏布密度与宽度而定。

注2:“经纱”在经纱架上进行。经纱架上有左纱桩和右纱桩以及交叉纱桩。左右纱桩距离固定,但另有一个首纱桩是可移动的,根据夏布经纱总长度确定位置交叉纱位于左右纱桩的尾部。左右纱桩中间的一侧摆放经纱绽,经纱绽的个数为夏布经纱总根数的公约数,常规为20根。注3:先从每个经纱绽抽出纱头从竹片的小孔引出,每孔只穿一根纱。再将从小孔中引出的全部纱头并齐成“经纱股”挂在首纱桩上,继而拖动“经纱股”循环挂至左、右纱桩上,最后挂至尾部的交叉桩上,使经纱形成交叉,再拖动经纱股”依原纱路返回挂到首纱桩即完成一个循环。然后开始第二个循环。循环的次数等于夏布经纱总对数除以纱绽数。上面的循环结束后,用绳子将于交叉桩处形成经纱的交叉结绑住,并将尾部全部经纱剪开,织布时该交叉处的一根纱成为上经纱,另一根则成为下经纱。最后将一小束上经纱和对应的一小束下经纱以活结相连,全部经纱连成数个活结,后将全部经纱卷起扎紧,“经纱”结束。A.3.3.3穿箱(过)

将经好的纱按要求选择适当的箍号每2根(上下)穿人1个箍眼中。注:穿箱时上面放1张织布箱,下面放3张刷布,4张箱平行靠紧。松开由上下经纱小束连成的活结,用挖有小槽的专用竹片把1根上经纱和1根下经纱穿人4张箱的同一箱眼,每眼穿人一对经纱。全部经纱穿入刷布箱眼后,将一小束上经纱和对应的一小束下经纱以活结相连,全部经纱连成数个活结,在该数个结孔中插人1根小杆。小杆置于“羊角”上,卷动“羊角”即可固定。A.3.3.4上浆(刷浆、刷条)

将已经经纱、穿箍好后的经纱使用专用的浆纱刷子沿正(顺)向反复将米浆刷至经纱没有毛羽为止。A.3.3.5上机

按一定的操作方法将上好浆后的经纱置于夏布织布机上。注:上机操作大致如下:将卷有上浆经纱的“羊角”置于夏布织布机上,将织布机上的方形布棍穿人上下经纱连成的数个接孔中,布棍与织布操作工背腰部的绸绳相连固定。在织布的前方进行挂综,即将每个箍眼中的下经纱用综线挂起。挂综后将综线棍搁于织布机架上方,除去竹嵩棍,将织布箍固定在箍架中,拉紧经纱。A.3.3.6织造

将经轴上机后,人工手工操作夏布机进行织造的过程。注:织布时先将纬纱浸湿后置于织布梭中,左右脚交替上下拉综的同时左右手交替抛投梭子并用力快速拉紧架、敲紧纬纱,边织边用剪刀修剪好布边处的线头。织布结束,剪断尾部经纱,从布辑上将布取下,此时的布称为“夏布坏布”。

后整理工序

FZ/T33017—2018

手工夏布坏布可根据最终产品的用途需要,采用与其他纺织面料相同或类似的后整理工序,比如,煮练、漂白、印花、染色等处理来实现手工夏布产品的多样化。FZ/T33017-2018

中华人民共和国纺织

行业标

芦麻手工夏布

FZ/T33017—2018

中国标准出版社出版发行

北京市朝阳区和平里西街甲2号(100029)北京市西城区三里河北街16号(100045)网址spc.net.cn

总编室:(010)68533533

发行中心:(010)51780238

读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16印张1字数20千字2018年5月第一版

2018年5月第一次印刷

书号:1550662-33095

定价18.00元

如有印装差错

由本社发行中心调换

版权专有

侵权必究

举报电话:(010)68510107

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T33017—2018

芦麻手工夏布

ManualramieXIABU

2018-04-30发布

中华人民共和国工业和信息化部发布

2018-09-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国纺织工业联合会提出。FZ/T33017—2018

本标准由全国纺织品标准化技术委员会麻纺织品分技术委员会(SAC/TC209/SC4)归口。本标准起草单位:江西恩达麻世纪科技股份有限公司、中纺标(深圳)检测有限公司、湖南省纺织科学研究院、湖南省出入境检验检疫局本标准主要起草人员:伍润辉、褚特野、刘士杰、成雄伟、黄银玉、黄建新。1范围

芦麻手工夏布

FZ/T33017—2018

本标准规定了苎麻手工夏布的分类,要求、试验方法,检验规则、标志、包装、运输、贮存。本标准适用于鉴定营麻手工夏布的品质。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T250纺织品色牢度试验评定变色用灰色样卡纺织材料含水率和回潮率的测定GB/T9995

烘箱干燥法

按所采用纱线种类分

分为全手工夏布和半手工夏布。注:全手工夏布、半手工夏布等通俗名称及用语参见附录A。按麻纱(线)粗细分

分为粗布、中庄布和细布。

3按颜色分

分为浅色、中色、深色,或本色、漂白、染色、印花。3.4按组织分

分为平布、罗纹布、提花布。

3.5按幅宽分

手工夏布幅宽通常分为35cm,45cm,55cm,60cm等规格。6按数分

手工夏布经向密度通常以所用布箍的数确定(箍幅标准幅宽为70cm),常用箱数为300箍~1000箍。

3.7按匹长分

通常分为20m.22m.22.6m.24.6m.45m等。3.8按用途分

分为服装面料类、工艺品类、家居饰品类等。1

FZ/T33017—2018

规格要求

手工夏布的规格要求包括长度,幅宽和经纬密度:长度偏差率,幅宽偏差率、经纬宽度偏差规定见表1表1

指标值

长度偏差率/%

手工夏布的规格要求

幅宽偏差率/%

≥-2.5°

密度偏差/(根/10cm)

对于幅宽小于40cm的牵幅手工夏布,允许其宽度偏差绝对值不大于1cm。布面质量要求

4.2.1手工夏布的布面质量要求包括色泽、编织均匀性、布面疵点、霉变等。纬向www.bzxz.net

4.2.2手工夏布的色泽根据品种要求确定,其整体(匹)色泽要求基本一致。如手工夏布(坏布)需经漂百染色或印花等后整理加工,对色泽的均勾性可不作特别要求。4.2.3手工夏布整匹编织要求均勾一致,不应有明显的稀密路,不应有杂物及异性纤维织人(设计需要的除外)。

布边严重凹凸不平,手感潮湿,布面有毒变者不允许。每匹手工夏布的布面疵点允许限度见表2。表2

布面症点要求

疵点名称

经纬向明

显症点

污渍、油渍、色渍

破损性症点:破

洞、破(烂)边

起点长度

20cm以上~50cm

50cm以上~100cm

连续长度为100cm以上

一处经纬共断(单断)2~3根

-处经纬共断(单断)4~5根

处经纬共断(单断)6根及

幅宽极差

充许限度”

幅宽45cm以下幅宽45cm~75cm

幅宽75cm以上

不充许

不充许

累计面积超过

30cm2不允许

不充许

不允许

累计面积超过

50cm2不允许

不充许

不允许

累计面积超过

100cm2不允许

不充许

超过6根/5cm不允许

超过2.0cm不允许

允许限度均为不超过(上限)。通常约定24.6m为一匹。非约定匹长的症点允许限度参照执行。超过2.5cm

不允许

经纬向明显疵点:20cm内结头10个及以上或毛丝5个及以上等集中性疵点,断经1根及以上形成的明显经向稀路(包括未经修补和已经修补),比正常纱线粗3倍及以上明显粗经、粗纬且其长度超过50cm或满幅等明显症点。1cm及以上毛丝交付验收时应作修剪处理污渍、油渍、色渍指色差达到GB/T250的3级以下的明显深浅色块状症点。破(烂)边指有边经纱断裂2根以上的破损边,包括经向单断或经纬向共断。幅宽极差指布边明显凹凸不平处测量其幅宽最大值与最小值的偏差稀弄指连续长度超过25cm及以上的、纬向每英寸的密度根数最小值与标识值的差。2

试验方法

规格检验

5.1.1长度检验

5.1.1.1钢尺:长度检验用钢尺测量,其长度大于1m,分度值为mm。FZ/T33017—2018

5.1.1.2测量桌:具有平滑的表面,其长度和宽度应大于放置好夏布的被测部分,长度至少达到2m。沿着测量桌两长边用钢尺每隔1m士1mm长度标记刻度线。第一条刻度线应距离测量桌边缘0.5m。5.1.1.3测量:将待检整匹夏布先行松驰,平放于测量桌一边,拉出布头,在布头边缘处作标记(布头边缘应平齐,布边保持与测量桌长边平齐):使用测量桌的刻度线,每隔1m距离处作标记,连续标记整匹布,用钢尺测定剩余的不足1m的长度,精确至cm。记录整匹布长并计算长度偏差。5.1.2幅宽检验

将待检整匹夏布平放于测量桌上,用钢尺(分度值为mm)在距布的头尾不小于1m处的不同位置随机测量5处,精确至mm,以其算术平均值作为该匹布的实际幅宽,并计算幅宽偏差(结果保留1位小数)。

5.1.3密度检验

用织物密度镜或钢尺(分度值为mm)在距布的头尾不小于1m,布边不小于0.1m的不同位置随机点数5cm(密度镜)或10cm(钢尺)内经纬向密度5处。测量时,起点位于两根纱线之间,终点位于一根纱线上,不足0.25根的不计,0.25根~0.75根作0.5根,0.75根以上作1根计。以其算术平均值作为该匹布的实际经纬向密度(精确至1根,四舍五人),并计算密度偏差(结果保留整数)。5.2布面质量检验

布面质量检验一般在正常北向自然光线下进行,如在灯光下检验,照明光度为6001x,光源与样品距离约1m1.2m。

检验时将叠好的夏布平放摊开,目测距离约60cm,逐页翻开进行外观检验,按4.2及表2疵点名称逐项检验并分别记录。

6检验规则

抽样数量

小批量(小于15)的验收检验采用全数检验。批量或合同交货验收检验可采用抽检,抽样箱数为交货箱数5%。抽样匹数见表3(正常检查一次抽样,质量水平Ⅱ,合格质量水平AOL=4)。表3抽样表

批量N

91~150

抽验数量n

接收数Ac

单位为匹

拒收数Re

FZ/T33017—2018

批量N

151~280

281~500

501~1200

1201~3200

3201~10000

≥10001

合格判定

不合格品

抽验数量n

表3(续)

接收数Ae

拒收数Re

对每一匹夏布按第4章逐项进行检验,全部合格为合格品,不符合第4章任一条款要求者为不合格品。

合格批

批交货验收不合格品数小于或等于接收数(Ac),则判定为全批合格。6.2.3不合格批

批交货验收不合格品数大于或等于拒收数(Re),则判定为全批不合格。7

标志包装

夏布的内外标志应付合合同或定货单的要求。外包装标志应使用不褪色的颜料注明品种(纱线种类、粗细、颜色)、规格(密度、幅宽)、数量(匹数或长度)等。7.2包装

7.2.1夏布的内外包装应符合合同或定货单的要求,做到整齐、清洁、严密、干燥、牢固并适合长途运输。

7.2.2采用纸箱包装时应内衬防潮牛皮纸,外用封箱胶带、四道编织带,“井”字型打包。7.2.3夏布成箱应控制回潮率不大于10.5%。日常小批量验收时,回潮率的高低可采用手感触摸的方法来确定是否过于潮湿。发生争议时,按GB/T9995进行检验,结果保留1位小数。8

运输、存

夏布的运输过程中应保证产品不受损环,并注意防火,防潮。8.2

夏布的贮存要确保产品不发生霉变,并有相应的防火,防潮措施。其他

用户有特殊要求的,可由供需双方另订协议。4

A.1夏布分类术语

A.1.1夏布

附录A

(资料性附录)

夏布的主要通俗名称及用语

FZ/T33017-2018

原指采用苎麻原麻通过手工绩纱、手工织造而成的织物。现泛指具有相似粗扩风格的苎麻布。A.1.2

全手工夏布

用手工把半脱胶的苎麻撕劈成细丝状,再头尾括绩成纱,然后手工织造而成的苎麻布。A.1.3

3半手工夏布

利用机制苎麻纱(线)和手工纱(线),通过手工或机械织造而成的夏布。A.1.4

机织夏布

利用现代机械设备纺纱、织造而成的具有夏布风格特点的苎麻布。A.1.5

5提花夏布

采用提花工艺织造的具有花型图案的夏布,包括手工提花和机械提花。A.1.6

染色(含漂白)夏布

对夏布坏布经过染色或漂白整理加工后的夏布。A.2

夏布品种规格通俗名称

A.2.1粗布

以采用的麻纱(线)的粗细程度来区分,粗布是采用较粗的麻(纱)线所织的布,或指560以下(相当于21对及以下)的布。

2中庄布

以采用的麻纱(线)的粗细程度来区分,中庄布是采用较细的麻纱(线)所织的布,或指600箍一800(22对~30对及以下)的布,A.2.3细布

以采用的麻纱(线)的粗细程度来区分,细布是采用精细麻纱(线)所织的布,或指800箍以上(30对及以上)的布。

A.2.4浅色

较浅的颜色或接近白色,色泽细腻、柔和。5

FZ/T33017—2018

A.2.5中色

中间的颜色,不深不浅的颜色,A.2.6深色

较深的颜色或接近于原色,色泽粗糙,不均匀。A.2.7平布

经,纬两个方向的相邻两根纱之间上下交错而形成的平纹织物。A.2.8罗纹布

罗纹指三梭,即丢一个葫蔽眼的麻织布。A.2.9数

用于表示夏布的名义密度,相当于所用布箍的规格。注1:箍数通常指夏布织造用布的箱眼总数,夏布箱的标准宽度为70cm,可换算成单位长度的箱密(箱/10cm)注2:夏布织造两根纱线人一上下交织而成,织布时被称为“一箱”。注3:夏布的经向名义密度值(根/10cm)相当于箱数+7×2。A.2.10对数

用于表示夏布的英制密度,为1in(2.54cm)内经向或纬向密度(根数)的一半。注:对数与箍数的换算关系为:对数=箱数一70×2.54,或对数=经密(根/10cm)一20×2.54。如经纱“10对\表示经纱密度为20根/2.54cm,亦相当于78.7根/10cm。A.3

夏布加工工序用语

A.3.1原麻处理工序

A.3.1.1原麻自然漂白

为手工夏布重要的加工工序之一。昔麻采收后,一般采用自然的方式对苎麻原麻进行漂白,俗称原麻自然漂白。一般有清水漂白法、日光漂洗法,露漂法,石灰水漂法、炭熏法、牛粪浸渍法等。A.3.1.2清水漂白法

利用清水,阳光和雨露的作用使芒麻实现自然漂白的过程,分编排、铺晒、酒水,接露等程序进行。注:具体操作大致如下,在日出之前,将营麻按区编排,上下成列,用绳绕柱,使其铺晒时能够翻转,成片,不紊乱,使兰麻全部得到漂洗。日出后,将编排好的麻排,摊晒在青草地上,首先让其充分打露(接露水)后再酒清水(一般早晨8:30后)酒水约4次~5次不等,待晒干后,缓慢翻转,并重复洒水。酒水时,要注意适宜,切忌过多(以免遇到阴雨天,堆放过久而腐烂)。约午后2:30,将麻排捆起。一连几天,按这种方法进行,大约5天~6天后,即成洁白苎麻。

A.3.1.3日光漂洗法

将干燥苎麻,浸人泉水中,浸湿1h~2h,然后取出暴晒于日光中。干后再浸人泉水中,复又暴晒。这样反复经过数次,即得细白纤维。6

A.3.1.4露漂法

晴朗夜间将苎麻平铺在青草上,使其受露水的浸润,反复数次麻纤维即为白色。A.3.1.5石灰水漂法

FZ/T33017—2018

将苎麻浸置在石灰水中,取出后用泉水漂洗,然后暴晒在日光下晒干,色即洁白。A.3.1.6炭熏法

将麻放人地窖或竹笼中,用炭火烘烤一下,然后在日光中晒到半干。用泉水冲洗晒于,反复2次一3次,麻纤维即显白色。

A.3.1.7牛粪浸渍法

将牛粪和温水盛于大缸中,充分搅拌后将苎麻浸人水中1h~2h,取出后用清水冲洗,暴晒于日光中,复浸于牛粪水中,连续3次~4次,麻纤维即成洁白。A.3.2绩纱工序

A.3.2.1绩纱

为手工夏布重要的加工工序之一,可再细分为撕片,卷缕(挽麻团),抢纱,干燥,绕纱(麻芋子)等操作步骤。

A.3.2.2撕片

绩纱前将原麻或经自然漂白后的苎麻卷成一缕缕,放人清水盆中浸泡,然后用手撕成小片。A.3.2.3卷缕(挽麻团)

将撕成小片的麻束用手卷成一小缕放人清水中浸泡,等得下一步的再细分和抢纱。A.3.2.4抢纱

将撕成小片的麻束用手指或针状工具作进一步的细分,分梳成一根根苎麻细丝,然后用手抢接成细小的连续状纱线。捻纱时在搭头处将细丝尾巴朝后,无尾丝的方向为正向或顺向,绩好的纱线按顺序放人适当的容器中。

A.3.2.5干燥

将绩好的麻线用一细线捆扎好后置于太阳下晒干或用烘干方式烘干。A.3.2.6卷纱或绕纱(挽麻芋子)将经过干燥后的麻纱用手工或机械卷绕成简状或葫芦状,注1:卷纱分为全手工和半机械两种方式。注2:全手工亦称之为绕纱或挽麻芋子,是将经过干燥后的麻线放在竹内,按原绩纱方向(正向)引出,用一根约3寸1寸~3.33cm)长的竹枝或杆子,一手拿杆,一手将麻线挽到杆上,挽成两头小中间大的芋子,挽好后抽出中间的杆子(亦称芋子棒)。

注3:半机称之为卷纱,是将经过干燥后的麻线放在竹兜内,接原绩纱方向(正向)引出,用手摇式卷纱机(其原理相当于络筒机)将麻线卷绕成平行筒子。筒子分经纱和纬纱,经纱一般重约1kg左右,纬纱则根据梭子尺寸而定。

FZ/T33017—2018

织布工序

A.3.3.1织布

为手工夏布重要加工工序之一,可细分为经纱、穿扣、上浆、上机、织造等工序。A.3.3.2经纱(牵条、牵线)

将麻筒纱每次按照一定根数并按规律排列好后再拉成一定的长度,直到达到规定的猎数及布匹长度。

注1:“经纱”前先要确定经纱的长度和经纱的总对数(或总根数),经纱长度大于夏布长度20cm~30cm;经纱的总对数由夏布密度与宽度而定。

注2:“经纱”在经纱架上进行。经纱架上有左纱桩和右纱桩以及交叉纱桩。左右纱桩距离固定,但另有一个首纱桩是可移动的,根据夏布经纱总长度确定位置交叉纱位于左右纱桩的尾部。左右纱桩中间的一侧摆放经纱绽,经纱绽的个数为夏布经纱总根数的公约数,常规为20根。注3:先从每个经纱绽抽出纱头从竹片的小孔引出,每孔只穿一根纱。再将从小孔中引出的全部纱头并齐成“经纱股”挂在首纱桩上,继而拖动“经纱股”循环挂至左、右纱桩上,最后挂至尾部的交叉桩上,使经纱形成交叉,再拖动经纱股”依原纱路返回挂到首纱桩即完成一个循环。然后开始第二个循环。循环的次数等于夏布经纱总对数除以纱绽数。上面的循环结束后,用绳子将于交叉桩处形成经纱的交叉结绑住,并将尾部全部经纱剪开,织布时该交叉处的一根纱成为上经纱,另一根则成为下经纱。最后将一小束上经纱和对应的一小束下经纱以活结相连,全部经纱连成数个活结,后将全部经纱卷起扎紧,“经纱”结束。A.3.3.3穿箱(过)

将经好的纱按要求选择适当的箍号每2根(上下)穿人1个箍眼中。注:穿箱时上面放1张织布箱,下面放3张刷布,4张箱平行靠紧。松开由上下经纱小束连成的活结,用挖有小槽的专用竹片把1根上经纱和1根下经纱穿人4张箱的同一箱眼,每眼穿人一对经纱。全部经纱穿入刷布箱眼后,将一小束上经纱和对应的一小束下经纱以活结相连,全部经纱连成数个活结,在该数个结孔中插人1根小杆。小杆置于“羊角”上,卷动“羊角”即可固定。A.3.3.4上浆(刷浆、刷条)

将已经经纱、穿箍好后的经纱使用专用的浆纱刷子沿正(顺)向反复将米浆刷至经纱没有毛羽为止。A.3.3.5上机

按一定的操作方法将上好浆后的经纱置于夏布织布机上。注:上机操作大致如下:将卷有上浆经纱的“羊角”置于夏布织布机上,将织布机上的方形布棍穿人上下经纱连成的数个接孔中,布棍与织布操作工背腰部的绸绳相连固定。在织布的前方进行挂综,即将每个箍眼中的下经纱用综线挂起。挂综后将综线棍搁于织布机架上方,除去竹嵩棍,将织布箍固定在箍架中,拉紧经纱。A.3.3.6织造

将经轴上机后,人工手工操作夏布机进行织造的过程。注:织布时先将纬纱浸湿后置于织布梭中,左右脚交替上下拉综的同时左右手交替抛投梭子并用力快速拉紧架、敲紧纬纱,边织边用剪刀修剪好布边处的线头。织布结束,剪断尾部经纱,从布辑上将布取下,此时的布称为“夏布坏布”。

后整理工序

FZ/T33017—2018

手工夏布坏布可根据最终产品的用途需要,采用与其他纺织面料相同或类似的后整理工序,比如,煮练、漂白、印花、染色等处理来实现手工夏布产品的多样化。FZ/T33017-2018

中华人民共和国纺织

行业标

芦麻手工夏布

FZ/T33017—2018

中国标准出版社出版发行

北京市朝阳区和平里西街甲2号(100029)北京市西城区三里河北街16号(100045)网址spc.net.cn

总编室:(010)68533533

发行中心:(010)51780238

读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16印张1字数20千字2018年5月第一版

2018年5月第一次印刷

书号:1550662-33095

定价18.00元

如有印装差错

由本社发行中心调换

版权专有

侵权必究

举报电话:(010)68510107

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。