JB∕T 5082.3-2016

基本信息

标准号: JB∕T 5082.3-2016

中文名称:内燃机 气缸套 第3部分:干式铸铁气缸套 技术条件

标准类别:机械行业标准(JB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:696KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB∕T 5082.3-2016 内燃机 气缸套 第3部分:干式铸铁气缸套 技术条件

JB∕T5082.3-2016

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 27.020

备案号:53622—2016

中华人民共和国机械行业标准

JB/T5082.3—2016

代替JB/T5083—2005

内燃机

气缸套

第3部分:干式铸铁气缸套

技术条件

Internal combustion enginesCylinder liners-Part 3: Dry cast-iron cylinder liners---Specifications2016-01-15发布

2016-06-01实施

中华人民共和国工业和信息化部发布前音

规范性引用文件

术语和定义

典型结构.

技术要求.

化学成分

力学性能.

金相组织,

尺寸公差及分组

表面机糙度

清洁度

外观质量

检验方法

化学成分

抗拉强度

硬度及硬度差,

金相组织.

尺小及公差

形状和位置公考

表面粗糙度利平台磨网纹质量

清洁度,

外观质量

检验规则

标志、包装、

运输利些存

其他,

气缸套典型结构简图.www.bzxz.net

表1硬度和硬度差,

表2气缸套尺寸公差

气缸套儿何公差

气缸您的表面粗糙度

JB/I5082.3—2016

JB/T5082.3—2016

JB5082《内燃机气缸套》分为-七个部分:第部分:铁金相检验:

第2部分:高磷铸铁金相检验:

第3部分:千武铸铁气征套技术条件:第4部分:J风冷缸套技术条件:.一第5部分:钢质镀铬*缸套技术条件..第6部分:激光率火气缸套技术条件:一第7部分:平台磨网纹技术规范及检测方法。本部分为JB/5082的第3部分。

本部分按照GB/T1.1—2009给出的规划起节。本部分代替JB/T5083—2005《内燃机千式铸铁*征套技术条件》,与JB/T5083--2005比要技术变化如下:

修改了气缸套典型结构图(见第4章,2005年版的第3章);将标准中“不南镜削余量”修订为“不留加余量”(见笋5章,2005年版的第4章);增加了洛氏硬度差的规定(见5.3.2);--增加了组别重叠区或的规定(见5.5.2.1)本部分出中国机业联合会提出。本部分由企国内燃机标准化技术委员会(SAC/TC177)归[1。本部分起黄单位:河南省中原内配股份有限公司、上海内燃机研究所、浙江开山缸套行限公司、安庆帝伯茨缸杰有限公司、浙江人机械行限公司、安徽自兔湖动力份有限公司、上海汽车集团股份有限公司商用作技术中心,

本部分要起草人:刘治军、苏啃华、余玉仙、杨剑、陈刚强、帐志强、养冕亮、高广东、沈红节。而红殷、范崇谋。

本部分所代替标准的历次版本发布情况为:JB/T 5083—199I、JB/T 5083—200511

-TYKAONIKAca

1范围

内燃机气缸套

第3部分:干式铸铁气缸套技术条件JB/T 5082.3—2016

JB/5082的本部分规定广内燃机十式铸铁*缸您的术语和定义、典型结构、技术要求、检验方法、检验规测、标志、包装、运输和存本部分适用于气缸直径不大下150mm的往复活寒式内燃机卡式铸铁缸套(以下简称气卸套)。2规范性引用文件

下列文件对下本文件的应用是必不可少的。凡是注H期的引用文件,仪注口期的版本适用于本文件。凡是不注口期的引用文件,其最新版本(包折所有的修改单)适用本文件。GB/T223(所有部分)钢铁及合企化学分析方法GB/T228.1金属材料拉伸试验第1部分:空试验方法GB/T230.1金属材料、洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)

GB/T 231.1

金属材料,布氏硬度试验第1部分:试验方法GBT1800.1产品几何技术规范(GPS)极限配合第1部分:公差、偏差和配合的础GB/T1184形状和位置公未注公差值GB/T1958-2004产品儿何量技术规范(GPS)形状和位置公差检测规定

GB/T2828.1计数扯样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T3821中小功率内燃机清洁度限值和测定方法GB/T10610产品几何技术规范(GPS)表面结构轮廓法评定表面结构的规则和方法内燃机气缸第1部分:酬铸铁金相检验FB/T 5082.1

JB/T5082.2内燃机气缸套第2部分:高铸铁金相检验JB/5082.7内燃机气征套第7部分:平台磨网纹技术规范及检测方法3术语和定义

下列术语和定义适用于本文件。3.1

干式铸铁气缸套dry cylinder liner内燃机冷却液不点接与气缸套的外圆表面相接触的(缸套。4

典型结构

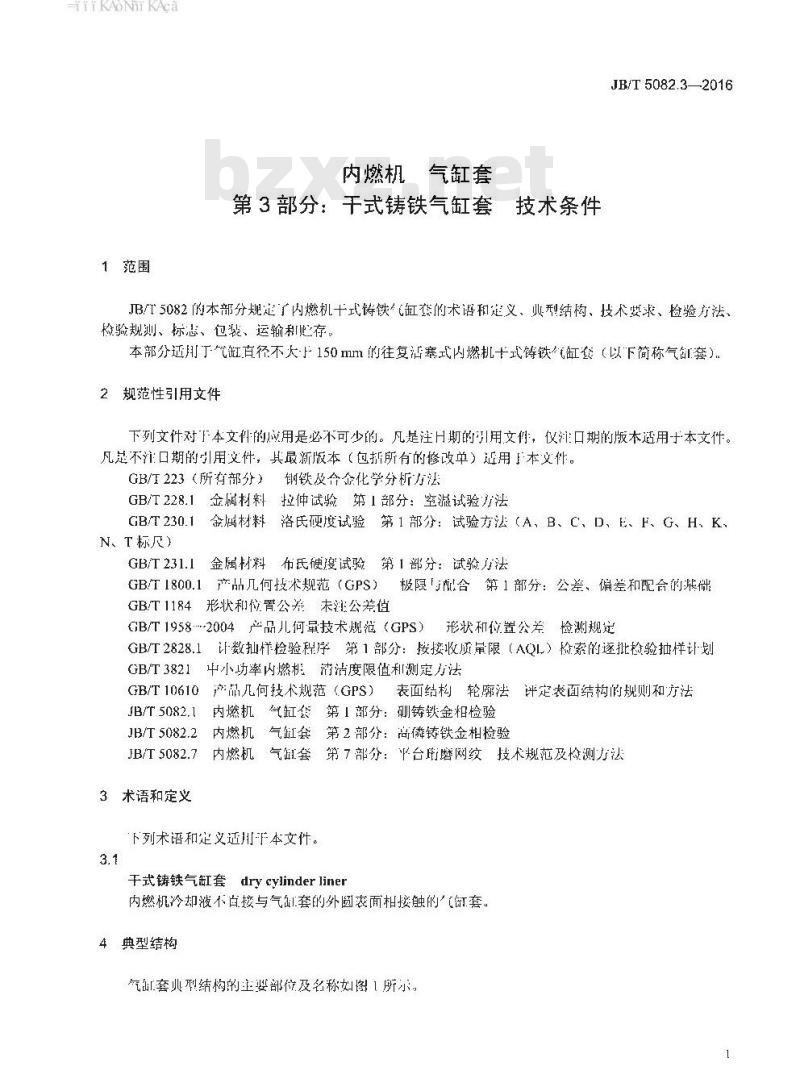

气山套业型结构的主要部位及名称如阁「所示,KAONiKAca

JB/T5082.3--2016

说哦:

-内圆麦面:

2—端内网倒销:

3——凹台:

4——支承府外圆:

5技术要求

5.1总则

支承府下最印:

一外网表面;

下端外國倒角:

一下踏面;

下端内因角:

力槛:

支承疗上端面。

气缸套典型结构简图

产品应按经规定程批准的产品图样及技术文件制造。化学成分

在满足使用性能的条作下,气缸套材料的化学成分由供需双方商定。5.3力学性能

5.3.1抗拉强度

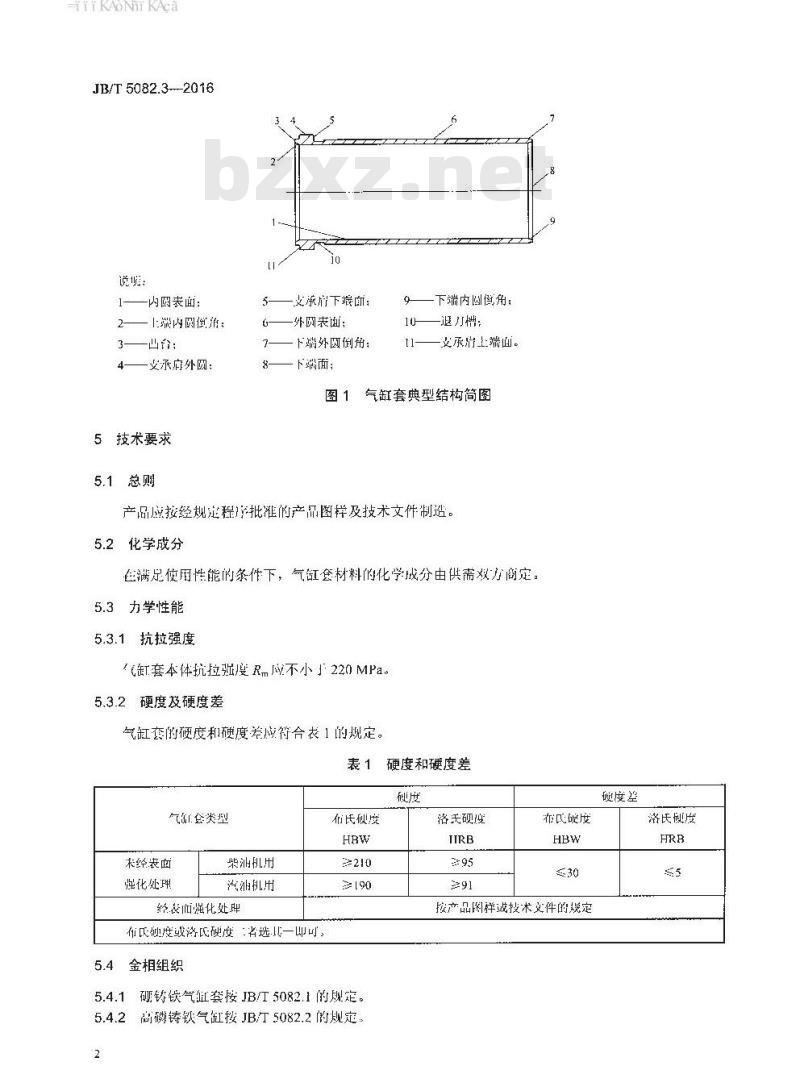

气缸套本体抗拉强/度Rm应不小」220MPa.5.3.2硬度及硬度差

气缸套的硬度和砸度差应符合衣1的规定。硬度和硬度差

气套类型

未经表面

崛化处理

柴洲机用

汽洲机用

经表而强化处理

布民砸度或洛氏破度者选其一即可,5.4金相组织

布氏秘度

5.4.1铸铁气缸套按JB/T5082.1的规定。5.4.2高磷铸铁气缸按JB/T5082.2的规定。2

洛天硬度

布民破度

按产品图群或技术支件的娱定

硬度差

洛氏瘦度

KAONIKAca

其他材料的气缸套按产品图样或技术文件的规定。5.5尺寸公差及分组

5.5.1尺寸公差

气缸套辟厚差、支承府高度公差和内圆亢径公差应衍合表2的规定。表2气缸套尺寸公差

尺寸名称

壁原差

内直径

内阅直径≤120mm

内阅育径≥120mm

支承府高度

活瑟环行程范州内

不留加T余品

≤0.05 mm

GB/T 1800.1 规定的IT9级

GB/T 1800.[ 规定的 IT7 级

公差要求

JB/T5082.3—2016

留圳余

按产品图样或技术文件的现定

按产品图样战技术文什的规定

活密环行程范制外不人」活案环行程范围内内圆直径火寸公差0.02mm或按产品图样或技术文件的定加工余量虽是指内圆、支求:端血颅留的以使迹迟加I的余量。5.5,2尺寸分组

5.5.2.1气缸套按内圆(外圆)直径进行分组讨应符合下述规定:a)气缸套按下三个部位内圆(外圆)直径中的最小(最大)尺寸划归组别:b)气征套尺小分红距应小十或等」内圆(外圆)百径尺小公差带的二分之一:c)气套组别允许存在重叠,重登值应小丁组距的二分之d)气套的内圆(外圆)径的最大(最小)尺寸可以超越该别的极限(下极限)尺,在极限情况下,超越值应小F或等于5.5.3规定的圆柱度公差的二分之。5.5.2.2

汽缸套亦可按支承肩高度尺小公差进行分组。5.5.2.3

气缸套尺寸分组代号按产品图样或技术文件的规定。5.5.3几何公差

缸套几何公差应符合表3的规定。表3气缸套几何公差

北何公差名弥

圆柱度公差

内圆·

或外b

阅度公资

内直径≤120mm

内圆直径≥120mm

表面案线对中心线的平行度公差支承府下端面对外闻表所轴线的轴向圆跳动公差内团直径≤120 mm

内圆直征≥120mm

当气红套内圆留有加工余录时,内测的几何公差按产品图样和技术文件的规定。公差要求

GIB/T1184规定的9级

.0.05mm

:0.06mm

≤0.015 mm

≤:0.04mm

内厕或外圆儿何公禁可选择下述之一即司:父周柱度公案:②则度公差丧血素线对守心线的平行度公差。5.6表面粗糙度

缸套的表面糙度成符合表4的规定KAONiKAca

JB/T5082.3--2016

表面部位

活案环行程范围内内圆表面

表4气缸套的表面粗糙度

一般磨

中台琦察网纹

川工余量的内阴表面

外圆表面

支底府下端面

5.7清洁度

表面杆糍度R

0.32 μm--0.63 μm

接JB/T5082.7或产品图件的规定6.3 μm

气缸套内外圆表面应清洁,清洁度限值按产品图样或技术文件的规定:5.8外观质量

5.8.1气征套表面除允许存在不影响使用性能的下述孔限、划痕缺陷外,不允许存在裂纹、他裂、锈蚀、碰伤及其他铸造等缺降:

a)活环行程范围内的内圆表询j:长度小乎0.7mm、深度小」0.5mm、孔距大」30mm的孔限数不应超过5个;

b)外圆表面E长度小」1.0 mm、深度小」0.5mm、孔距人于30 mm的托眼数不应超过5个;c)内、外圆表面的孔限缺陷不得位」同一径间对应位宵;d)活寒环行程范外的内、外岗表面上面积小3cm的密集型孔眼不应超过1处,单个长度小」0.3mm的孔眼略不;

e)因渐磨磨石的砂粒脱落所拉伤导效的深度小F0.05mm、宽度小-j-0.2mm、长度小20mm的划痕不应超过2处,且划痕不成与缸套轴线平行5.8.2刀橘,支承府上、上端而部位不充允许存在铸造缺陷。6检验方法

6.1化学成分

按材料标准和技术协议要求及GB/T223系列标准规定的方法测定无素的含量。6.2抗拉强度

6.2.1取样部位及取样数量

在气缸套的毛还本体上取样:同气缸套制取不少下件试样。6.2.2试验方法及判定

按GB/T228.1的舰定进行试验;以三件试样抗拉强度的平均值作为判定数值。6.3硬度及硬度差

6.3.1取样部位

活塞位下上山点时,试样在第一道活塞环所对应的位置至以下25mm范国内制取(当产品图样或投术义件未做规定时,一在距.上端面 15mm~50 mm范用内制取)。4

-TYKAONiKAca

6.3.2试验方法及判定

JB/T5082.3-—2016

6.3.2.1在气征套试样上以气r套的问一径询截面内,均布测量3点硬度值,洛氏硬度HRB按GB/T230.1、布氏硬度HBW按GBT231.1 的规定6.3.2.2以测定的点硬度值的平均值作为(缸硬度的判定数值:以最大值与最小值的差值作为气缸套硬度关的判定数值。

6.4金相组织

6.4.1酬铸铁气缸套按JB/T5082.1规定的方法捡验6.4.2高磷铸铁气仙套接JB/5082.2规定的方法检验。6.4.3,其他材料的气套接产品图样或技术文件规定的方法检验,6.5尺寸及公差

6.5.1气缸套状态

尺寸及公差测最时,气征套成处下冉由状态。6.5.2内圆直径

6.5.2.1测量部位

气缸套内圆E、中下三个径向载面处。1、下两个截面应足活塞环行程的两个极限位置(当产品图样未加标注吋,般取上极限位置为距1端面15mm处,下极限位罩为即下端面30mm处)。6.5.2.2测量方法

月气动量仪百接测量工、中、下个截面的内圆亢径的平均值。6.5.3外圆直径

6.5.3.1测量部位

气缸套外圆土,中、下个径间截面处,上、下两个截面分别距.1、下端面各30mm(或按产品图样的规定)。

6.5.3.2测量方法

用气动最仪亢接测量1、中、下三个截面的外圆直径的平均值,或用周长仪测量1、中、下三个横向面士的周长,计算平均亢径尺小。6.5.4支承肩高度

6.5.4.1测量部位

支承肩圆周上均句选取点。

6.5.4.2测量方法

用游标下尺测量三点高度值,取最人值。6.5.5壁厚差

6.5.5.1测量部位

距气征套、下端而各 15 nm处。5

-TTKAONiKAca

JB/T5082.3—2016

6.5,5.2测量方法

用壁厚千分尺测最圆周[免少均布4点的径向壁序,以最大值与最小值之差作为壁厚差。6.6形状和位置公差

6.6.1圆柱度

内、外圆表询的柱度误差按GB/T1958—2004的表A.5中代号为1-1的方法逃行检测6.6.2圆度

内、外圆表面的圆度误差按径向截面内的最大尚径与最小百径关值的二分之订算得到,6.6.3平行度

内,外圆表面素线对中心线的乎平行度误差以内、外圆表面同轴问截询内点径尺寸的殿大值!最小值差值的一分之一计算得到。

6.6.4圆跳动

支承肩下端面对外圆表面轴线的轴向圆跳动按GB/1958—2004的表A.14中代号为4-7的方法逊行检测。

6.7表面粗糙度和平台珩磨网纹质量6.7.1表面粗糙度Hc的测量采用表而糙度仪,按GB10610的现定进行,内圆表面在活塞环行程范用内测取力点,取其平均值:其余表而任测一点6.7.2内圆表面平台磨网纹质量按JB/T5082.7或产品图样和技术文件的规楚方法评定:6.8清洁度

按GB/3821的规定检测。

6.9外观质量

采用测方法检验。

7检验规则

7.1气缸套产品应经制造厂的质量检验部门按产品图样和有关技术文件检验合格后方能出厂7.2详货单位捌检产品质量时,按GBT2828.1的规定进行,检验项日,抑样方法、评定方法和复验规谢供需戏力間楚。

7.3国家主管部门珂检产品质量时,按工管部门批实施细则的规定。8标志、包装、运输和贮存

8.1标志

8.1.1每只产品「应标明:

a)制造)名称或商标:

b)分红尺代号:

-TYKAONIKAca

c)出厂序号或制造口期。

JB/T 5082.32016

标患应具有永久性,标惠部位、尺可和方法按产品图样的规定,应注意不使产品受到损伤而影响使用。

8.1.2包装盒上应标明:

a)制造厂名称、商标和地址:

b)产品名称、型号及零号:

c)产品分组尺寸代号:

d)产品数量:

e)产品执行标准编号:

f)质量认证标志:

g)包装年月,

8.1.3包装箱外部应标明:

u)商品分类图示标惠;

b)制造厂名称和地址;

c)品名规格:

d)产品数量:

e)总质量及外形尺寸:

f)产品执行标准编号:

)质量认证标志:

h)收货单位及地址:

i)“小心轻放”“防潮”及“防所”等标记:j)出厂年月。

8.2包装

8.2.1产品在包前应清洁,并做防蚀处理,用结实不透水的包裹材料包装后半装入包装盒。每包装盒内做装入同一机型,同:尺小纠的气御套,8.2.2每只包装盆内应附有制造厂技术检验部门检验员签章的产品合格证。8.2.3用包装盒装好的气缸套应装入有防蚀的+燥包箱,并保证在止常运输过程不致损伤,箱厂总质量不得超过50kg:

8.3运输

在运输过程,婆防硫疵、防雨、防潮,8.4贮存

气征套应存放在通风和干燥的仓库内。在正带情况下,白出厂之日起,制造厂应保证产品在12个月内不致锈蚀。

8.5其他

包装、运输、贮些存也可由供需双方商定。F

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:53622—2016

中华人民共和国机械行业标准

JB/T5082.3—2016

代替JB/T5083—2005

内燃机

气缸套

第3部分:干式铸铁气缸套

技术条件

Internal combustion enginesCylinder liners-Part 3: Dry cast-iron cylinder liners---Specifications2016-01-15发布

2016-06-01实施

中华人民共和国工业和信息化部发布前音

规范性引用文件

术语和定义

典型结构.

技术要求.

化学成分

力学性能.

金相组织,

尺寸公差及分组

表面机糙度

清洁度

外观质量

检验方法

化学成分

抗拉强度

硬度及硬度差,

金相组织.

尺小及公差

形状和位置公考

表面粗糙度利平台磨网纹质量

清洁度,

外观质量

检验规则

标志、包装、

运输利些存

其他,

气缸套典型结构简图.www.bzxz.net

表1硬度和硬度差,

表2气缸套尺寸公差

气缸套儿何公差

气缸您的表面粗糙度

JB/I5082.3—2016

JB/T5082.3—2016

JB5082《内燃机气缸套》分为-七个部分:第部分:铁金相检验:

第2部分:高磷铸铁金相检验:

第3部分:千武铸铁气征套技术条件:第4部分:J风冷缸套技术条件:.一第5部分:钢质镀铬*缸套技术条件..第6部分:激光率火气缸套技术条件:一第7部分:平台磨网纹技术规范及检测方法。本部分为JB/5082的第3部分。

本部分按照GB/T1.1—2009给出的规划起节。本部分代替JB/T5083—2005《内燃机千式铸铁*征套技术条件》,与JB/T5083--2005比要技术变化如下:

修改了气缸套典型结构图(见第4章,2005年版的第3章);将标准中“不南镜削余量”修订为“不留加余量”(见笋5章,2005年版的第4章);增加了洛氏硬度差的规定(见5.3.2);--增加了组别重叠区或的规定(见5.5.2.1)本部分出中国机业联合会提出。本部分由企国内燃机标准化技术委员会(SAC/TC177)归[1。本部分起黄单位:河南省中原内配股份有限公司、上海内燃机研究所、浙江开山缸套行限公司、安庆帝伯茨缸杰有限公司、浙江人机械行限公司、安徽自兔湖动力份有限公司、上海汽车集团股份有限公司商用作技术中心,

本部分要起草人:刘治军、苏啃华、余玉仙、杨剑、陈刚强、帐志强、养冕亮、高广东、沈红节。而红殷、范崇谋。

本部分所代替标准的历次版本发布情况为:JB/T 5083—199I、JB/T 5083—200511

-TYKAONIKAca

1范围

内燃机气缸套

第3部分:干式铸铁气缸套技术条件JB/T 5082.3—2016

JB/5082的本部分规定广内燃机十式铸铁*缸您的术语和定义、典型结构、技术要求、检验方法、检验规测、标志、包装、运输和存本部分适用于气缸直径不大下150mm的往复活寒式内燃机卡式铸铁缸套(以下简称气卸套)。2规范性引用文件

下列文件对下本文件的应用是必不可少的。凡是注H期的引用文件,仪注口期的版本适用于本文件。凡是不注口期的引用文件,其最新版本(包折所有的修改单)适用本文件。GB/T223(所有部分)钢铁及合企化学分析方法GB/T228.1金属材料拉伸试验第1部分:空试验方法GB/T230.1金属材料、洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)

GB/T 231.1

金属材料,布氏硬度试验第1部分:试验方法GBT1800.1产品几何技术规范(GPS)极限配合第1部分:公差、偏差和配合的础GB/T1184形状和位置公未注公差值GB/T1958-2004产品儿何量技术规范(GPS)形状和位置公差检测规定

GB/T2828.1计数扯样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T3821中小功率内燃机清洁度限值和测定方法GB/T10610产品几何技术规范(GPS)表面结构轮廓法评定表面结构的规则和方法内燃机气缸第1部分:酬铸铁金相检验FB/T 5082.1

JB/T5082.2内燃机气缸套第2部分:高铸铁金相检验JB/5082.7内燃机气征套第7部分:平台磨网纹技术规范及检测方法3术语和定义

下列术语和定义适用于本文件。3.1

干式铸铁气缸套dry cylinder liner内燃机冷却液不点接与气缸套的外圆表面相接触的(缸套。4

典型结构

气山套业型结构的主要部位及名称如阁「所示,KAONiKAca

JB/T5082.3--2016

说哦:

-内圆麦面:

2—端内网倒销:

3——凹台:

4——支承府外圆:

5技术要求

5.1总则

支承府下最印:

一外网表面;

下端外國倒角:

一下踏面;

下端内因角:

力槛:

支承疗上端面。

气缸套典型结构简图

产品应按经规定程批准的产品图样及技术文件制造。化学成分

在满足使用性能的条作下,气缸套材料的化学成分由供需双方商定。5.3力学性能

5.3.1抗拉强度

气缸套本体抗拉强/度Rm应不小」220MPa.5.3.2硬度及硬度差

气缸套的硬度和砸度差应符合衣1的规定。硬度和硬度差

气套类型

未经表面

崛化处理

柴洲机用

汽洲机用

经表而强化处理

布民砸度或洛氏破度者选其一即可,5.4金相组织

布氏秘度

5.4.1铸铁气缸套按JB/T5082.1的规定。5.4.2高磷铸铁气缸按JB/T5082.2的规定。2

洛天硬度

布民破度

按产品图群或技术支件的娱定

硬度差

洛氏瘦度

KAONIKAca

其他材料的气缸套按产品图样或技术文件的规定。5.5尺寸公差及分组

5.5.1尺寸公差

气缸套辟厚差、支承府高度公差和内圆亢径公差应衍合表2的规定。表2气缸套尺寸公差

尺寸名称

壁原差

内直径

内阅直径≤120mm

内阅育径≥120mm

支承府高度

活瑟环行程范州内

不留加T余品

≤0.05 mm

GB/T 1800.1 规定的IT9级

GB/T 1800.[ 规定的 IT7 级

公差要求

JB/T5082.3—2016

留圳余

按产品图样或技术文件的现定

按产品图样战技术文什的规定

活密环行程范制外不人」活案环行程范围内内圆直径火寸公差0.02mm或按产品图样或技术文件的定加工余量虽是指内圆、支求:端血颅留的以使迹迟加I的余量。5.5,2尺寸分组

5.5.2.1气缸套按内圆(外圆)直径进行分组讨应符合下述规定:a)气缸套按下三个部位内圆(外圆)直径中的最小(最大)尺寸划归组别:b)气征套尺小分红距应小十或等」内圆(外圆)百径尺小公差带的二分之一:c)气套组别允许存在重叠,重登值应小丁组距的二分之d)气套的内圆(外圆)径的最大(最小)尺寸可以超越该别的极限(下极限)尺,在极限情况下,超越值应小F或等于5.5.3规定的圆柱度公差的二分之。5.5.2.2

汽缸套亦可按支承肩高度尺小公差进行分组。5.5.2.3

气缸套尺寸分组代号按产品图样或技术文件的规定。5.5.3几何公差

缸套几何公差应符合表3的规定。表3气缸套几何公差

北何公差名弥

圆柱度公差

内圆·

或外b

阅度公资

内直径≤120mm

内圆直径≥120mm

表面案线对中心线的平行度公差支承府下端面对外闻表所轴线的轴向圆跳动公差内团直径≤120 mm

内圆直征≥120mm

当气红套内圆留有加工余录时,内测的几何公差按产品图样和技术文件的规定。公差要求

GIB/T1184规定的9级

.0.05mm

:0.06mm

≤0.015 mm

≤:0.04mm

内厕或外圆儿何公禁可选择下述之一即司:父周柱度公案:②则度公差丧血素线对守心线的平行度公差。5.6表面粗糙度

缸套的表面糙度成符合表4的规定KAONiKAca

JB/T5082.3--2016

表面部位

活案环行程范围内内圆表面

表4气缸套的表面粗糙度

一般磨

中台琦察网纹

川工余量的内阴表面

外圆表面

支底府下端面

5.7清洁度

表面杆糍度R

0.32 μm--0.63 μm

接JB/T5082.7或产品图件的规定6.3 μm

气缸套内外圆表面应清洁,清洁度限值按产品图样或技术文件的规定:5.8外观质量

5.8.1气征套表面除允许存在不影响使用性能的下述孔限、划痕缺陷外,不允许存在裂纹、他裂、锈蚀、碰伤及其他铸造等缺降:

a)活环行程范围内的内圆表询j:长度小乎0.7mm、深度小」0.5mm、孔距大」30mm的孔限数不应超过5个;

b)外圆表面E长度小」1.0 mm、深度小」0.5mm、孔距人于30 mm的托眼数不应超过5个;c)内、外圆表面的孔限缺陷不得位」同一径间对应位宵;d)活寒环行程范外的内、外岗表面上面积小3cm的密集型孔眼不应超过1处,单个长度小」0.3mm的孔眼略不;

e)因渐磨磨石的砂粒脱落所拉伤导效的深度小F0.05mm、宽度小-j-0.2mm、长度小20mm的划痕不应超过2处,且划痕不成与缸套轴线平行5.8.2刀橘,支承府上、上端而部位不充允许存在铸造缺陷。6检验方法

6.1化学成分

按材料标准和技术协议要求及GB/T223系列标准规定的方法测定无素的含量。6.2抗拉强度

6.2.1取样部位及取样数量

在气缸套的毛还本体上取样:同气缸套制取不少下件试样。6.2.2试验方法及判定

按GB/T228.1的舰定进行试验;以三件试样抗拉强度的平均值作为判定数值。6.3硬度及硬度差

6.3.1取样部位

活塞位下上山点时,试样在第一道活塞环所对应的位置至以下25mm范国内制取(当产品图样或投术义件未做规定时,一在距.上端面 15mm~50 mm范用内制取)。4

-TYKAONiKAca

6.3.2试验方法及判定

JB/T5082.3-—2016

6.3.2.1在气征套试样上以气r套的问一径询截面内,均布测量3点硬度值,洛氏硬度HRB按GB/T230.1、布氏硬度HBW按GBT231.1 的规定6.3.2.2以测定的点硬度值的平均值作为(缸硬度的判定数值:以最大值与最小值的差值作为气缸套硬度关的判定数值。

6.4金相组织

6.4.1酬铸铁气缸套按JB/T5082.1规定的方法捡验6.4.2高磷铸铁气仙套接JB/5082.2规定的方法检验。6.4.3,其他材料的气套接产品图样或技术文件规定的方法检验,6.5尺寸及公差

6.5.1气缸套状态

尺寸及公差测最时,气征套成处下冉由状态。6.5.2内圆直径

6.5.2.1测量部位

气缸套内圆E、中下三个径向载面处。1、下两个截面应足活塞环行程的两个极限位置(当产品图样未加标注吋,般取上极限位置为距1端面15mm处,下极限位罩为即下端面30mm处)。6.5.2.2测量方法

月气动量仪百接测量工、中、下个截面的内圆亢径的平均值。6.5.3外圆直径

6.5.3.1测量部位

气缸套外圆土,中、下个径间截面处,上、下两个截面分别距.1、下端面各30mm(或按产品图样的规定)。

6.5.3.2测量方法

用气动最仪亢接测量1、中、下三个截面的外圆直径的平均值,或用周长仪测量1、中、下三个横向面士的周长,计算平均亢径尺小。6.5.4支承肩高度

6.5.4.1测量部位

支承肩圆周上均句选取点。

6.5.4.2测量方法

用游标下尺测量三点高度值,取最人值。6.5.5壁厚差

6.5.5.1测量部位

距气征套、下端而各 15 nm处。5

-TTKAONiKAca

JB/T5082.3—2016

6.5,5.2测量方法

用壁厚千分尺测最圆周[免少均布4点的径向壁序,以最大值与最小值之差作为壁厚差。6.6形状和位置公差

6.6.1圆柱度

内、外圆表询的柱度误差按GB/T1958—2004的表A.5中代号为1-1的方法逃行检测6.6.2圆度

内、外圆表面的圆度误差按径向截面内的最大尚径与最小百径关值的二分之订算得到,6.6.3平行度

内,外圆表面素线对中心线的乎平行度误差以内、外圆表面同轴问截询内点径尺寸的殿大值!最小值差值的一分之一计算得到。

6.6.4圆跳动

支承肩下端面对外圆表面轴线的轴向圆跳动按GB/1958—2004的表A.14中代号为4-7的方法逊行检测。

6.7表面粗糙度和平台珩磨网纹质量6.7.1表面粗糙度Hc的测量采用表而糙度仪,按GB10610的现定进行,内圆表面在活塞环行程范用内测取力点,取其平均值:其余表而任测一点6.7.2内圆表面平台磨网纹质量按JB/T5082.7或产品图样和技术文件的规楚方法评定:6.8清洁度

按GB/3821的规定检测。

6.9外观质量

采用测方法检验。

7检验规则

7.1气缸套产品应经制造厂的质量检验部门按产品图样和有关技术文件检验合格后方能出厂7.2详货单位捌检产品质量时,按GBT2828.1的规定进行,检验项日,抑样方法、评定方法和复验规谢供需戏力間楚。

7.3国家主管部门珂检产品质量时,按工管部门批实施细则的规定。8标志、包装、运输和贮存

8.1标志

8.1.1每只产品「应标明:

a)制造)名称或商标:

b)分红尺代号:

-TYKAONIKAca

c)出厂序号或制造口期。

JB/T 5082.32016

标患应具有永久性,标惠部位、尺可和方法按产品图样的规定,应注意不使产品受到损伤而影响使用。

8.1.2包装盒上应标明:

a)制造厂名称、商标和地址:

b)产品名称、型号及零号:

c)产品分组尺寸代号:

d)产品数量:

e)产品执行标准编号:

f)质量认证标志:

g)包装年月,

8.1.3包装箱外部应标明:

u)商品分类图示标惠;

b)制造厂名称和地址;

c)品名规格:

d)产品数量:

e)总质量及外形尺寸:

f)产品执行标准编号:

)质量认证标志:

h)收货单位及地址:

i)“小心轻放”“防潮”及“防所”等标记:j)出厂年月。

8.2包装

8.2.1产品在包前应清洁,并做防蚀处理,用结实不透水的包裹材料包装后半装入包装盒。每包装盒内做装入同一机型,同:尺小纠的气御套,8.2.2每只包装盆内应附有制造厂技术检验部门检验员签章的产品合格证。8.2.3用包装盒装好的气缸套应装入有防蚀的+燥包箱,并保证在止常运输过程不致损伤,箱厂总质量不得超过50kg:

8.3运输

在运输过程,婆防硫疵、防雨、防潮,8.4贮存

气征套应存放在通风和干燥的仓库内。在正带情况下,白出厂之日起,制造厂应保证产品在12个月内不致锈蚀。

8.5其他

包装、运输、贮些存也可由供需双方商定。F

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。