JB∕T 12793-2016

基本信息

标准号: JB∕T 12793-2016

中文名称:离合器 膜片弹簧 技术条件

标准类别:机械行业标准(JB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:825KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JB∕T 12793-2016 离合器 膜片弹簧 技术条件

JB∕T12793-2016

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 21.160

备案号:55172—2016

中华人民共和国机械行业标准

JB/T12793—2016

离合器

膜片弹簧

技术条件

Clutch—Diaphragm springTechnical specifications2016-04-05发布

2016-09-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

参数名称、代号及单位…

4结构型式

4.1膜片簧结构型式...

4.2膜片簧的窗孔形状。

s计算

6技术要求,

尺寸的极限偏差,

平面度,

同轴度、

负荷特性极限偏差

热处理

硬度,

脱碳层深度,

强压处理:

表面质量,

表面防腐处理

疲劳寿命.

试验方法,

+++--++++++-+---+--+-+--+-----尺寸及形位误差.

负荷特性

永久变形,

表面质量,

表面防腐处理

疲劳寿命,

8检验规则

标志、包装、运输和贮存

清理、

附录A(资料性附录)

A.1设计参数的选择

ri+d+-

膜片簧设计计算

JB/T12793—2016

JB/T12793—2016

A.2计算公式

附录B(资料性附录)

参考文献

图「膜片簧:

膜片簧计算示例

图2膜片簧的窗孔形状

图3乎面度示意图

图4同轴度误差测量

硬度测量位置图.

参数名称、代号及单位

厚度t的极限偏差

表3[

自出高度的极限偏差,

表4同轴度公差.

表 A.1 系数K,、Kz、K3-www.bzxz.net

变形量系数 C

-trit+

本标准按照GB/T1.1—2009给出的规则起草本标准由中国机械工业联合会提出。本标准由全国弹簧标准化技术委员会(SAC/TC235)归LI。JB/T12793--2016

本标准起草单位:场州核威碟形弹簧制造有限公司、浙江美力科技股份有限公司、江苏大学,本标淮主耍起草人:郭斌、高捷、张振铎、高翔、夏长高。本标准为首次发布。

1范围

离合器膜片弹簧技术条件

本标准规定了膜片弹簧的结构型式、技术要求、试验方法和检验规则等。JB/T12793—2016

本标准适用丁机械离合器膜片弹簧(以下简称膜片簧),缓冲器中的膜片簧参照使用。2规范性引用文件

下列文件对丁本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用丁本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T224钢的脱碳层深度测定法

GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)

GB/T1222弹簧钢

GB/T1800.2—2009产品儿何技术规范(GPS)轴极限偏差表

碟形蝉簧

GB/T 1972

GB/T3279

弹簧钢热轧钢板

弹簧钢、工具钢冷轧钢带、

YB/T5058

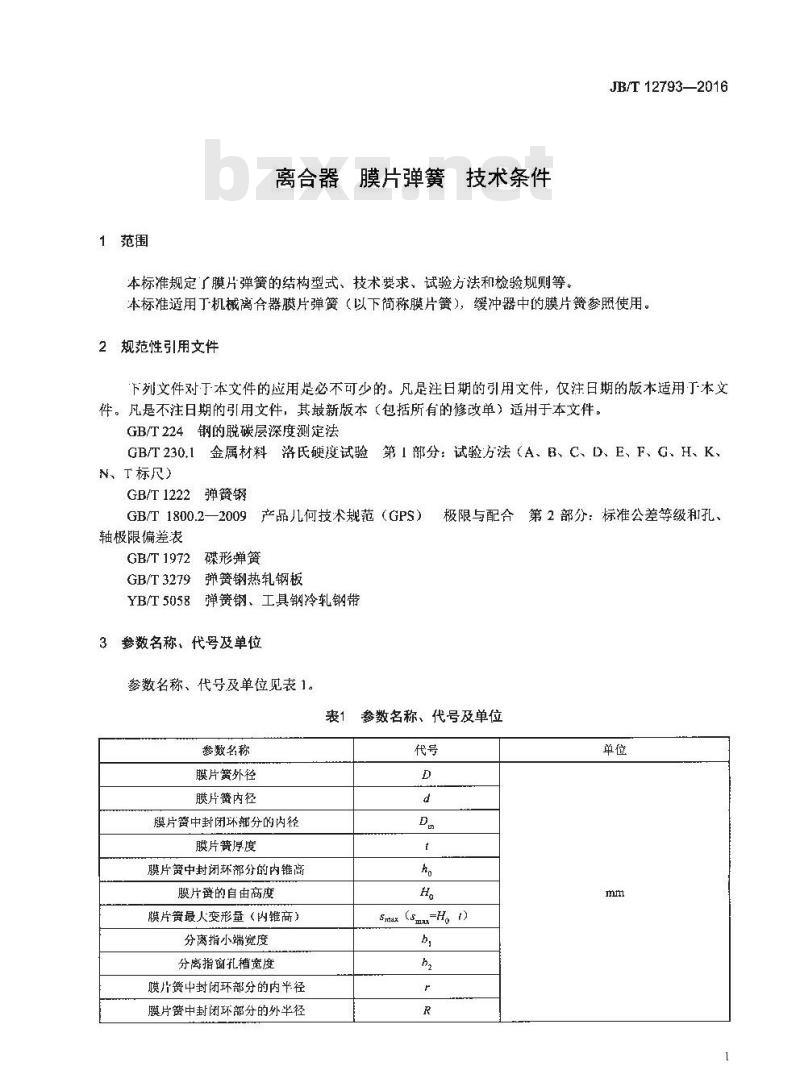

参数名称,代号及单位

参数名称、代号及单位见表1。

极限与配合第2部分:标准公差等级和孔、表1参数名称、代号及单位

参数名称

膜片簧外径

膜片簧内径

膜片替中封闭环部分的内径

膜片簧序度

膜片贫中封闭环部分的内锥高

膜片的自由商度

膜片簧最人变形量(内锥商)

分离指小端宽度

分离指窗礼槽宽度

膜片簧中封闭环部分的内平径

膜片簧中封闭环部分的外半径

Smax (smx-H。)

JB/T12793—2016

参数名称

变形晕

表1参数名称、代号及单位(续)代号

膜儿簧出封闭环部分的变形量

膜片簧中舌片部分的变形量

分离指数(否片数)

工作负荷

4结构型式

4.1膜片簧结构型式

膜片簧结构型式如图1所示。

4.2膜片簧的窗孔形状

图1膜片簧

膜片簧外圆部分是出封闭的圆锥体加扇形板条而形成的,此扇形板称为分离指(又称舌片)。分离指上端部的窗孔有多种形状,常见的如图2所示。2

5计算

a) 孔

b)长孔

膜片簧设计计算参见附录A。

6技术要求

6.1材料

6.1.1材质

c)圆孔

图2膜片簧的窗孔形状

d)矩形孔

JB/T12793-2016

e)梯形孔

膜片簧材质一般用50CrVA或60Si2MnA,其化学成分及物理性能应符合GB/T1222的规定:如采用其他材料,可中供需双方商定。6.1.2要求

膜片簧选用的钢带应符合YB/T5058的规定,或符合GB/T3279的规定。6.1.3验收

材料应有材料制造商的质量保证书,并经复检合格后方可使用。6.2尺寸的极限偏差

6.2.1厚度

膜片簧的厚度:的极限偏差应符合表2的规定。有特殊要求时,厚度1的极限偏差出供需双方商定。表2厚度的极限偏差

厚度1

极限偏差

单位为毫米

JB/T 12793—2016

自由高度

膜片簧自由高度的极限偏差应符合表3的规定。在保证特性要求下,自由高度在制造中可做适当调整,但其公差值不愛。

表3自由高度的极限偏差

白出高度班

>10~20

>20~50

>50~100

6.2.3直径

极限偏差

膜片簧的内、外径极限偏差按GB/T1800.2—2009中的H13和h13级的规定。6.3平面度

单位为毫米

膜片簧的封闭部分底面乎面度公差应为0.25mm,非接触面圆弧长不应人丁圆周长的1/3。6.4同轴度

膜片簧的同轴度公差应符合表4的规定。表4同轴度公差

外径D

同轨度公

6.5负荷特性极限偏差

30~-50

>50~125

>125~-250

单位为米

>250~500

根据用户需求对膜片簧工作区的特性进行要求,但工作点的负荷偏差在-10%~20%范围内。6.6热处理

膜片簧必须进行济火、回火处理,浒火次数不得超过两次。6.7硬度

回火后的膜片簧的封闭部分硬度值应在 71.5HRA~~76.8 HRA 范围内选取,单片膜片簧的硬度值允差在士2IIRA范围内。

对分离指端头部分(最大70mm)上表面的硬度值要求在79HRA以上的,其深度应大于0.5mm,分离指端头与封闭部分允许有硬度过渡区,但过渡区内龄低硬度不应小丁68.9HRA。6.8脱碳层深度

经过热处理的膜片簧,其单面脱碳层深度不应大于其厚度的1%,最大不应火于0.05mm。4

6.9强压处理

JB/T12793—2016

膜片簧应进行强压处理,处理方法为:用不小丁两倍的s-0.75h,时的负荷压缩膜片簧,持续时间不少于12h,或短压翁压缩次数度不少于5次。6.10表面质量

膜片簧表面不应有毛刺、裂纹及对使用有害的缺陷。6.11表面防腐处理

膜片簧一般在喷丸清理后浸防锈油,也可根据用户要求进行氧化、磷化、电泳等处理,膜片簧不宜进行电镀处理。

6.12疲劳寿命

当有疲劳寿命要求吋,疲劳寿命次数可由供需双方商定。7试验方法

7.1尺寸及形位误差

7.1.1厚度

膜片簧的厚度用下分尺在膜片簧内、外径处沿圆周不同位置上至少测量3点,取最大值。7.1.2直径

膜片簧的直径用分度值小于或等于0.02mm的游标卡尺测量,在沿圆周不同位置上至少测量3点,外径取最人值,内径取最小值。7.1.3自由高度

膜片簧的白由高度应在二级精度乎板上用分度值小于或等于0.02mm的深度游标卡尺测量,在沿圆周不同位置上至少测量3点,取最大值。7.1.4平面度

将膜片簧放在级精度平板上,用塞尺测量在2%的s=0.75吋的负荷下膜片簧平面间隙,取其最大的间隙值。最大负荷不应超过300N,如图3所示。预载

图3平面度示意图

7.1.5同轴度

将膜片簧放在二级精度平板上,用分度值小于或等于0.02mm的游标卡尺测量其膜片簧宽度,如图4所示。在不同位置至少测量三处,计算测量最大值与理论值的差值,其差值即为同轴度误差。同轴度误差也可中供需双方商定采用专用工装测量。JB/T 12793--2016

7.2负荷特性

图4同轴度误差测量

膜片簧的负荷在精度不低于1%的试验机上进行检测,加载到用户所需的变形量时,测其负荷,试验时要润滑剂,测量膜片簧负荷特性的.F、下两端压板硬度必须在52HRC以上,表确粗糙度Rz小于1.6um。7.3硬度

膜片簧的硬度试验按GB/T230.1的规定。试验压痕应在膜片簧的外径与窗门之间,每件打4点,第1点不考虑,取后3点的平均值。分离指硬度应在指尖下方2mm~~10mm范用内进行测试(见本标准图5);方法同上。

图5度测量位置图

7.4脱碳

膜片簧的脱碳层测量按GB/T224的规定进行。7.5永久变形

-疆度测试区域

分离指研度测试区域

川不小于 2 倍的 s,=0.75h,时的负荷连续压平膜片簧 3 次,测量第 2 次和第 3次压缩后的自由高度,其差值即为永久变形量。永久变形测量后膜片簧的白出高度极限偏差应符合表3的规定。7.6表面质量

膜片簧的表面质最可用5倍~10倍放人镜,目测检查。6

7.7表面防腐处理

膜片簧表面防腐处理的检验根据选定防腐方法由供需双方协商进行。7.8疲劳寿命

JB/T 12793-—2016

单片膜片簧在疲劳试验机上川等幅正弦波负荷进行试验。试验前必须加预压,其变形量s≥(0.15~~0.2)Hg,载荷及试验次数应由供需双方商定。8检验规则

接 GB/T1972 的规定。

9标志、包装、运输和贮存

9.1清理

膜片簧在包装前应清理于净。

9.2包装

膜片簧根据用户需求可用纸箱、木箱包装或集装箱运输,并应包装可靠。9.2.1合格证

包装箱内应附有产品合格证,合格证宜包括以下内容:a)制造商名称;

b)产品名称、型号、规格:

c)产品执行标准编号:

d)制造日期或生产批号;

e)检验日期、检验人员;

f)技术检验部门签章。

9.2.2标注

包装箱外部立有以下标注:

a)制造商名称,商标及地地:

b)产品名称、型号、规格或批号、零件号:e)数量:

d)毛重:

e)收货单位及地址;

f)装箱日期。

9.3贮存

产品应贮存在通风和干燥的仓库内,在正常保管情说下,自发出之日起12个月内不锈蚀9.4其他

对标志、包装,运输和购存有特殊要求的,应由供需双方商定JB/T12793—2016

A.1设计参数的选择

A.1.1 Did 比值

附录A

(资料性附录)

膜片簧设计计算

D/d比值根据结构要求优先选取1.3、1.8、2、2.5、3。A.1.2D/D比值

D/D,比值对载荷-变形特性影响为:比值越大,影响越大,应力也越大。常选用比值为1.15、1.2、1.3、1.4、1.5.

A.1.3D/比值

D/比值越大,则设计应力越小,常选用比值为70、80、90、100或>100。A.1.4 H,/t 比值

H,/比值可决定膜片簧载荷-变形特性曲线的非线性程度。可选用比值为1.3、1.4、1.5、1.6、1.8、2.0或2.2。

A.1.5分离指数

分离指数越多,否片与封闭环部分连接处的应力分布越均匀,疲劳性能也越好,推荐为8、12、16、18、20。

A.1.6大端处内锥高

人端处内锥高和小段处的内锥高在末承受载荷时关系见公式(A,1)。1 D

A.1.7舌片大端宽度b,与舌片小端宽度b,的关系d

片大端宽度b,与否片小端宽度b,的关系见公式(A.2)b2

A.1.8许用应力

膜片簧的许用应力为:[g]-1450MPa,[g]-700MPa。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:55172—2016

中华人民共和国机械行业标准

JB/T12793—2016

离合器

膜片弹簧

技术条件

Clutch—Diaphragm springTechnical specifications2016-04-05发布

2016-09-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

参数名称、代号及单位…

4结构型式

4.1膜片簧结构型式...

4.2膜片簧的窗孔形状。

s计算

6技术要求,

尺寸的极限偏差,

平面度,

同轴度、

负荷特性极限偏差

热处理

硬度,

脱碳层深度,

强压处理:

表面质量,

表面防腐处理

疲劳寿命.

试验方法,

+++--++++++-+---+--+-+--+-----尺寸及形位误差.

负荷特性

永久变形,

表面质量,

表面防腐处理

疲劳寿命,

8检验规则

标志、包装、运输和贮存

清理、

附录A(资料性附录)

A.1设计参数的选择

ri+d+-

膜片簧设计计算

JB/T12793—2016

JB/T12793—2016

A.2计算公式

附录B(资料性附录)

参考文献

图「膜片簧:

膜片簧计算示例

图2膜片簧的窗孔形状

图3乎面度示意图

图4同轴度误差测量

硬度测量位置图.

参数名称、代号及单位

厚度t的极限偏差

表3[

自出高度的极限偏差,

表4同轴度公差.

表 A.1 系数K,、Kz、K3-www.bzxz.net

变形量系数 C

-trit+

本标准按照GB/T1.1—2009给出的规则起草本标准由中国机械工业联合会提出。本标准由全国弹簧标准化技术委员会(SAC/TC235)归LI。JB/T12793--2016

本标准起草单位:场州核威碟形弹簧制造有限公司、浙江美力科技股份有限公司、江苏大学,本标淮主耍起草人:郭斌、高捷、张振铎、高翔、夏长高。本标准为首次发布。

1范围

离合器膜片弹簧技术条件

本标准规定了膜片弹簧的结构型式、技术要求、试验方法和检验规则等。JB/T12793—2016

本标准适用丁机械离合器膜片弹簧(以下简称膜片簧),缓冲器中的膜片簧参照使用。2规范性引用文件

下列文件对丁本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用丁本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T224钢的脱碳层深度测定法

GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)

GB/T1222弹簧钢

GB/T1800.2—2009产品儿何技术规范(GPS)轴极限偏差表

碟形蝉簧

GB/T 1972

GB/T3279

弹簧钢热轧钢板

弹簧钢、工具钢冷轧钢带、

YB/T5058

参数名称,代号及单位

参数名称、代号及单位见表1。

极限与配合第2部分:标准公差等级和孔、表1参数名称、代号及单位

参数名称

膜片簧外径

膜片簧内径

膜片替中封闭环部分的内径

膜片簧序度

膜片贫中封闭环部分的内锥高

膜片的自由商度

膜片簧最人变形量(内锥商)

分离指小端宽度

分离指窗礼槽宽度

膜片簧中封闭环部分的内平径

膜片簧中封闭环部分的外半径

Smax (smx-H。)

JB/T12793—2016

参数名称

变形晕

表1参数名称、代号及单位(续)代号

膜儿簧出封闭环部分的变形量

膜片簧中舌片部分的变形量

分离指数(否片数)

工作负荷

4结构型式

4.1膜片簧结构型式

膜片簧结构型式如图1所示。

4.2膜片簧的窗孔形状

图1膜片簧

膜片簧外圆部分是出封闭的圆锥体加扇形板条而形成的,此扇形板称为分离指(又称舌片)。分离指上端部的窗孔有多种形状,常见的如图2所示。2

5计算

a) 孔

b)长孔

膜片簧设计计算参见附录A。

6技术要求

6.1材料

6.1.1材质

c)圆孔

图2膜片簧的窗孔形状

d)矩形孔

JB/T12793-2016

e)梯形孔

膜片簧材质一般用50CrVA或60Si2MnA,其化学成分及物理性能应符合GB/T1222的规定:如采用其他材料,可中供需双方商定。6.1.2要求

膜片簧选用的钢带应符合YB/T5058的规定,或符合GB/T3279的规定。6.1.3验收

材料应有材料制造商的质量保证书,并经复检合格后方可使用。6.2尺寸的极限偏差

6.2.1厚度

膜片簧的厚度:的极限偏差应符合表2的规定。有特殊要求时,厚度1的极限偏差出供需双方商定。表2厚度的极限偏差

厚度1

极限偏差

单位为毫米

JB/T 12793—2016

自由高度

膜片簧自由高度的极限偏差应符合表3的规定。在保证特性要求下,自由高度在制造中可做适当调整,但其公差值不愛。

表3自由高度的极限偏差

白出高度班

>10~20

>20~50

>50~100

6.2.3直径

极限偏差

膜片簧的内、外径极限偏差按GB/T1800.2—2009中的H13和h13级的规定。6.3平面度

单位为毫米

膜片簧的封闭部分底面乎面度公差应为0.25mm,非接触面圆弧长不应人丁圆周长的1/3。6.4同轴度

膜片簧的同轴度公差应符合表4的规定。表4同轴度公差

外径D

同轨度公

6.5负荷特性极限偏差

30~-50

>50~125

>125~-250

单位为米

>250~500

根据用户需求对膜片簧工作区的特性进行要求,但工作点的负荷偏差在-10%~20%范围内。6.6热处理

膜片簧必须进行济火、回火处理,浒火次数不得超过两次。6.7硬度

回火后的膜片簧的封闭部分硬度值应在 71.5HRA~~76.8 HRA 范围内选取,单片膜片簧的硬度值允差在士2IIRA范围内。

对分离指端头部分(最大70mm)上表面的硬度值要求在79HRA以上的,其深度应大于0.5mm,分离指端头与封闭部分允许有硬度过渡区,但过渡区内龄低硬度不应小丁68.9HRA。6.8脱碳层深度

经过热处理的膜片簧,其单面脱碳层深度不应大于其厚度的1%,最大不应火于0.05mm。4

6.9强压处理

JB/T12793—2016

膜片簧应进行强压处理,处理方法为:用不小丁两倍的s-0.75h,时的负荷压缩膜片簧,持续时间不少于12h,或短压翁压缩次数度不少于5次。6.10表面质量

膜片簧表面不应有毛刺、裂纹及对使用有害的缺陷。6.11表面防腐处理

膜片簧一般在喷丸清理后浸防锈油,也可根据用户要求进行氧化、磷化、电泳等处理,膜片簧不宜进行电镀处理。

6.12疲劳寿命

当有疲劳寿命要求吋,疲劳寿命次数可由供需双方商定。7试验方法

7.1尺寸及形位误差

7.1.1厚度

膜片簧的厚度用下分尺在膜片簧内、外径处沿圆周不同位置上至少测量3点,取最大值。7.1.2直径

膜片簧的直径用分度值小于或等于0.02mm的游标卡尺测量,在沿圆周不同位置上至少测量3点,外径取最人值,内径取最小值。7.1.3自由高度

膜片簧的白由高度应在二级精度乎板上用分度值小于或等于0.02mm的深度游标卡尺测量,在沿圆周不同位置上至少测量3点,取最大值。7.1.4平面度

将膜片簧放在级精度平板上,用塞尺测量在2%的s=0.75吋的负荷下膜片簧平面间隙,取其最大的间隙值。最大负荷不应超过300N,如图3所示。预载

图3平面度示意图

7.1.5同轴度

将膜片簧放在二级精度平板上,用分度值小于或等于0.02mm的游标卡尺测量其膜片簧宽度,如图4所示。在不同位置至少测量三处,计算测量最大值与理论值的差值,其差值即为同轴度误差。同轴度误差也可中供需双方商定采用专用工装测量。JB/T 12793--2016

7.2负荷特性

图4同轴度误差测量

膜片簧的负荷在精度不低于1%的试验机上进行检测,加载到用户所需的变形量时,测其负荷,试验时要润滑剂,测量膜片簧负荷特性的.F、下两端压板硬度必须在52HRC以上,表确粗糙度Rz小于1.6um。7.3硬度

膜片簧的硬度试验按GB/T230.1的规定。试验压痕应在膜片簧的外径与窗门之间,每件打4点,第1点不考虑,取后3点的平均值。分离指硬度应在指尖下方2mm~~10mm范用内进行测试(见本标准图5);方法同上。

图5度测量位置图

7.4脱碳

膜片簧的脱碳层测量按GB/T224的规定进行。7.5永久变形

-疆度测试区域

分离指研度测试区域

川不小于 2 倍的 s,=0.75h,时的负荷连续压平膜片簧 3 次,测量第 2 次和第 3次压缩后的自由高度,其差值即为永久变形量。永久变形测量后膜片簧的白出高度极限偏差应符合表3的规定。7.6表面质量

膜片簧的表面质最可用5倍~10倍放人镜,目测检查。6

7.7表面防腐处理

膜片簧表面防腐处理的检验根据选定防腐方法由供需双方协商进行。7.8疲劳寿命

JB/T 12793-—2016

单片膜片簧在疲劳试验机上川等幅正弦波负荷进行试验。试验前必须加预压,其变形量s≥(0.15~~0.2)Hg,载荷及试验次数应由供需双方商定。8检验规则

接 GB/T1972 的规定。

9标志、包装、运输和贮存

9.1清理

膜片簧在包装前应清理于净。

9.2包装

膜片簧根据用户需求可用纸箱、木箱包装或集装箱运输,并应包装可靠。9.2.1合格证

包装箱内应附有产品合格证,合格证宜包括以下内容:a)制造商名称;

b)产品名称、型号、规格:

c)产品执行标准编号:

d)制造日期或生产批号;

e)检验日期、检验人员;

f)技术检验部门签章。

9.2.2标注

包装箱外部立有以下标注:

a)制造商名称,商标及地地:

b)产品名称、型号、规格或批号、零件号:e)数量:

d)毛重:

e)收货单位及地址;

f)装箱日期。

9.3贮存

产品应贮存在通风和干燥的仓库内,在正常保管情说下,自发出之日起12个月内不锈蚀9.4其他

对标志、包装,运输和购存有特殊要求的,应由供需双方商定JB/T12793—2016

A.1设计参数的选择

A.1.1 Did 比值

附录A

(资料性附录)

膜片簧设计计算

D/d比值根据结构要求优先选取1.3、1.8、2、2.5、3。A.1.2D/D比值

D/D,比值对载荷-变形特性影响为:比值越大,影响越大,应力也越大。常选用比值为1.15、1.2、1.3、1.4、1.5.

A.1.3D/比值

D/比值越大,则设计应力越小,常选用比值为70、80、90、100或>100。A.1.4 H,/t 比值

H,/比值可决定膜片簧载荷-变形特性曲线的非线性程度。可选用比值为1.3、1.4、1.5、1.6、1.8、2.0或2.2。

A.1.5分离指数

分离指数越多,否片与封闭环部分连接处的应力分布越均匀,疲劳性能也越好,推荐为8、12、16、18、20。

A.1.6大端处内锥高

人端处内锥高和小段处的内锥高在末承受载荷时关系见公式(A,1)。1 D

A.1.7舌片大端宽度b,与舌片小端宽度b,的关系d

片大端宽度b,与否片小端宽度b,的关系见公式(A.2)b2

A.1.8许用应力

膜片簧的许用应力为:[g]-1450MPa,[g]-700MPa。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。