JB/T 6639-1993

基本信息

标准号: JB/T 6639-1993

中文名称:深沟球轴承用骨架式橡胶密封圈 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for skeleton rubber seals for deep groove ball bearings

标准状态:已作废

发布日期:1993-05-07

实施日期:1994-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1597814

标准分类号

中标分类号:机械>>通用零部件>>J11滚动轴承

关联标准

替代情况:被JB/T 6639-2004代替

出版信息

页数:9页

标准价格:14.0 元

相关单位信息

标准简介

JB/T 6639-1993 深沟球轴承用骨架式橡胶密封圈 技术条件 JB/T6639-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T 6639-1993

深沟球轴承用骨架式橡胶密封圈技术条件

1993-05-07发布

中华人民共和国机械工业部

1994-01-01实施

中华人民共和国机械行业标准

深沟球轴承用骨架式橡胶密封圈技术条件

主题内容与适用范围

JB/T 6639-1993

本标准规定了深沟球轴承用骨架式橡胶密封圈(以下简称密封圈)用胶料、骨架、成品的技术要求以及试验方法和检验规则。

本标准适用于ZBJ11018规定的密封深沟球轴承用密封圈的生产检验和用户验收。2

引用标准

GB1682

GB1683

GB1690

GB1989

GB2828

GB3512

GB5721

GB5722

GB/T2361

ZB JII018

HG4852

技术要求

硫化橡胶拉伸性能的测定

橡胶邵尔A型硬度试验方法

硫化橡胶脆性温度试验方法

硫化橡胶恒定形变压缩永久变形的测定方法硫化橡胶耐液体试验方法

硫化橡胶耐磨性能的测定(用阿克隆磨耗机)逐批检查计数抽样程序及抽样表(适用于连续批的检查)橡胶热空气老化试验方法

橡胶密封制品标志、包装、运输的一般规定橡胶密封制品贮存的一般规定

防锈油脂湿热试验方法

密封深沟球轴承技术条件

橡胶与金属扯离强度试验方法

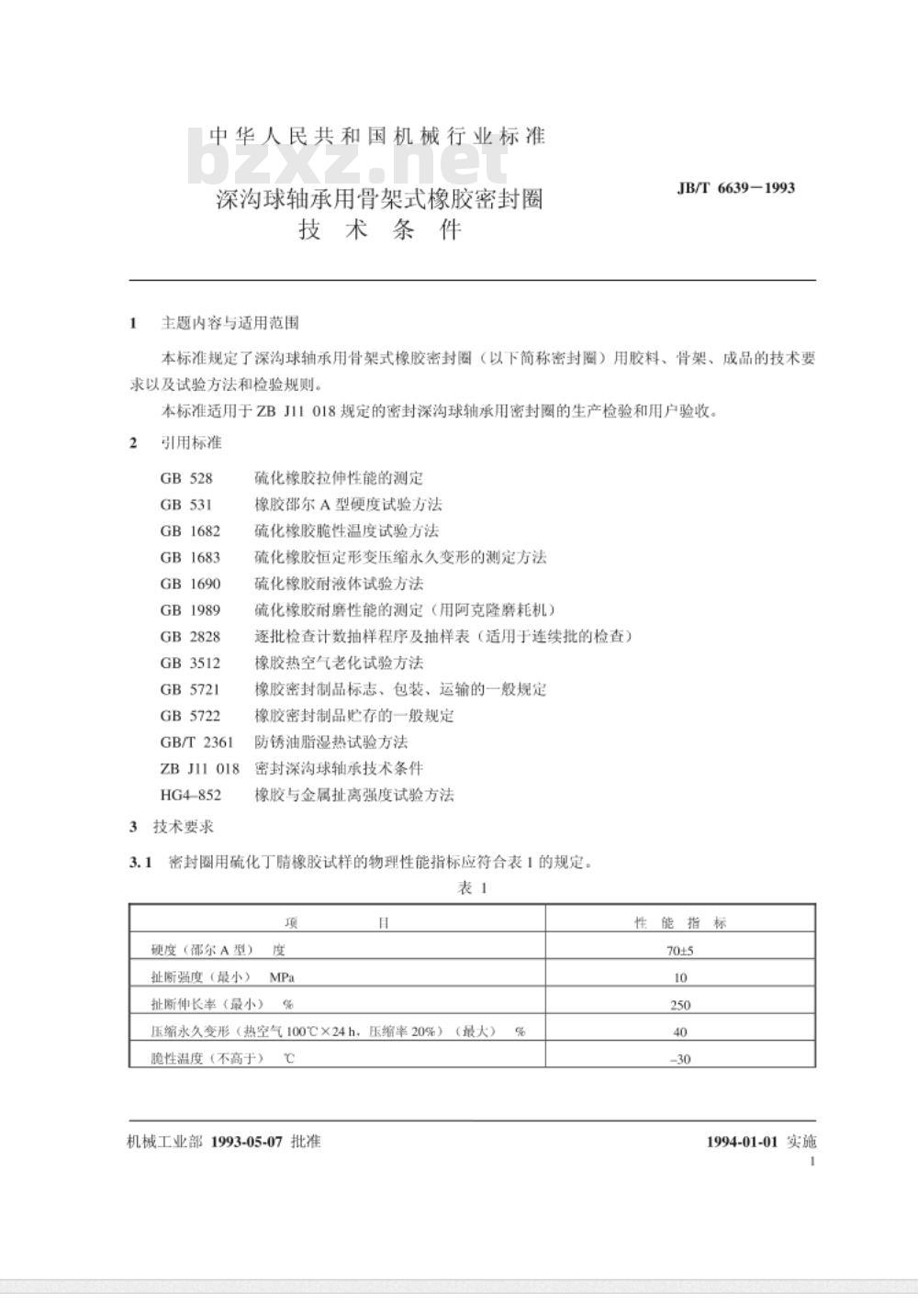

密封圈用硫化丁睛橡胶试样的物理性能指标应符合表1的规定。表1

硬度(邵尔A型)

扯断强度(最小)

扯断伸长率(最小)

压缩永久变形(热空气100℃×24h,压缩率20%)脆性温度(不高于)

机械工业部1993-05-07批准

(最大)

能指标

1994-01-01实施

热空气老化(100℃×72h)

硬度变化(最大)

扯断强度变化(最大)

扯断伸长率变化(最大)

橡胶与金属扯离强度(最小)

耐液体试验(100℃×24h)

1号标准油

体积变化

3号标准油体积变化%

磨耗减量1》(最大)

cm/1.61km

JB/T6639-1993

续表1

注:1)非接触式密封深沟球轴承用密封圈可不要求此项。性能指标

密封圈用胶料应混炼均匀,不允许有胶疙瘩及大于0.15mm的杂质。3.1.1

3.2密封圈用骨架材料一般采用08、08F或性能相近的冷轧优质钢板冲压加工制造,如有特殊要求可由供需双方共同商定。

3.2.1骨架的结构和尺寸公差按产品图样的规定。3.2.2

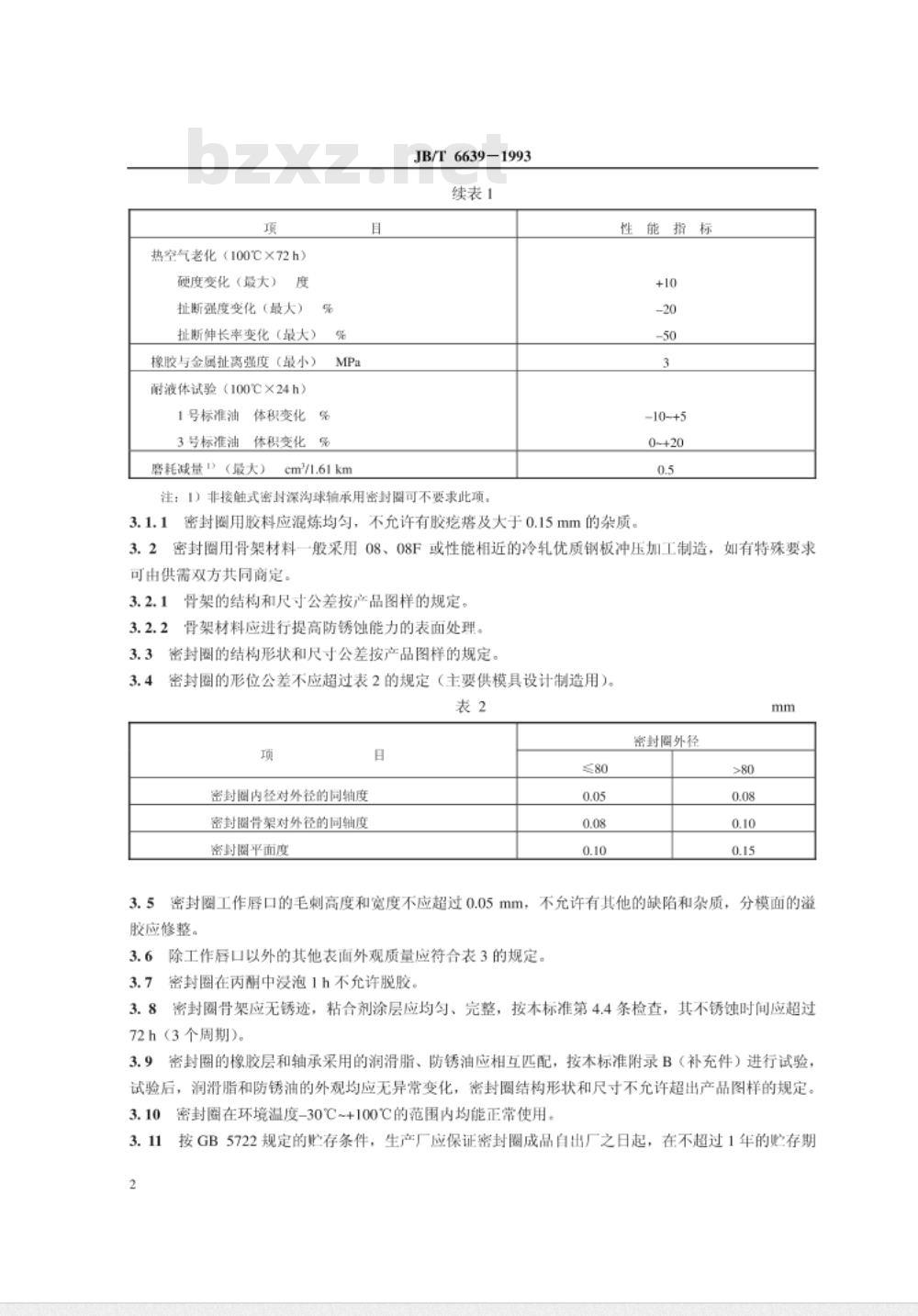

骨架材料应进行提高防锈蚀能力的表面处理。密封圈的结构形状和尺寸公差按产品图样的规定密封圈的形位公差不应超过表2的规定(主要供模具设计制造用)。表2

密封圈内径对外径的同轴度

密封圈骨架对外径的同轴度

密封圈平面度

密封圈外径

密封圈工作唇口的毛刺高度和宽度不应超过0.05mm,不允许有其他的缺陷和杂质,分模面的溢3.5

胶应修整。

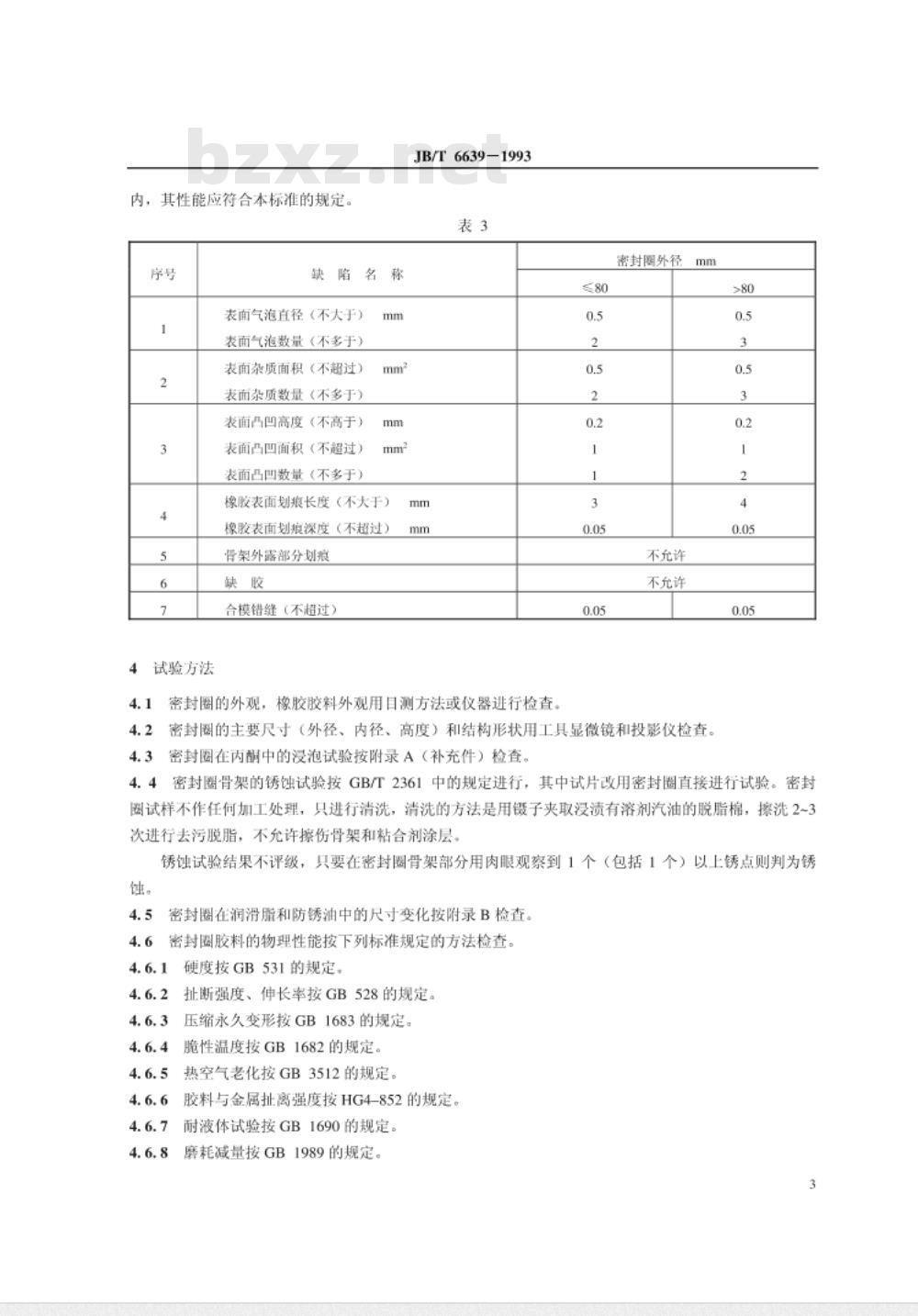

除工作唇口以外的其他表面外观质量应符合表3的规定。3.6

密封圈在丙酮中没泡1h不允许脱胶。3.7

3.8密封圈骨架应无锈迹,粘合剂涂层应均匀、完整,按本标准第4.4条检查,其不锈蚀时间应超过72h(3个周期)。

3.9密封圈的橡胶层和轴承采用的润滑脂、防锈油应相互匹配,按本标准附录B(补充件)进行试验,试验后,润滑脂和防锈油的外观均应无异常变化,密封圈结构形状和尺寸不允许超出产品图样的规定。3.10

密封圈在环境温度-30℃~+100℃的范围内均能正常使用。按GB5722规定的贮存条件,生产厂应保证密封圈成品自出厂之日起,在不超过1年的贮存期内,其性能应符合本标准的规定。序号

试验方法

缺陷名称

表面气泡直径(不大于)

表而气泡数量(不多于)

表面杂质面积(不超过)

表而杂质数量(不多于)

表面凹高度(不高于)

表面凸凹面积(不超过)

表面凸凹数量(不多于)

橡胶表面划痕长度(不大于)

橡胶表面划痕深度(不超过)

骨架外露部分划痕

合模错缝(不超过)

JB/T 6639-1993

密封圈的外观,橡胶胶料外观用目测方法或仪器进行检查。80

密封圈外径

不允许

不充许

密封圈的主要尺寸(外径、内径、高度)和结构形状用工具显微镜和投影仪检查。4.2

4.3密封圈在丙酮中的没泡试验按附录A(补充件)检查。>80

密封圈骨架的锈蚀试验按GB/T2361中的规定进行,其中试片改用密封圈直接进行试验。密封圈试样不作任何加工处理,只进行清洗,清洗的方法是用镊子夹取没渍有溶剂汽油的脱脂棉,擦洗2-3次进行去污脱脂,不允许擦伤骨架和粘合剂涂层。锈蚀试验结果不评级,只要在密封圈骨架部分用肉眼观察到1个(包括1个)以上锈点则判为锈蚀。

密封圈在润滑脂和防锈油中的尺寸变化按附录B检查。密封圈胶料的物理性能按下列标准规定的方法检查。4.6.1

硬度按GB531的规定。

扯断强度、伸长率按GB528的规定。压缩永久变形按GB1683的规定。脆性温度按GB1682的规定。

热空气老化按GB3512的规定。

胶料与金属扯离强度按HG4-852的规定。耐液体试验按GB1690的规定。

磨耗减量按GB1989的规定。

检验规则

JB/T 6639-1993

密封圈应由制造厂质量检查部门进行检验,并附有合格证。5.1

5.2胶料

5.2.1同班、同机台生产的胶料为一批,每批取一辑,进行基本物理性能检验。5.2.2胶料外观应逐辊进行检验。5.2.3胶料的热老化、耐液体试验每月抽验1次,脆性温度、磨耗量每季度抽验1次。当原材料、工艺改变及密封圈脱层时才进行胶料与金属的扯离强度试验。5.2.4当检验结果出现不合格时,应取双倍试样对不合格项目进行复验。若复检不合格时,应允许胶料修炼一次,修炼后必须进行全项性能检查,若其中仍有一项不合格者,则该辑胶料为不合格品,同时应对该批胶料逐辑进行检验。对于抽验项目的检验也应照此办理。5.3密封圈的外观检查按表3规定的项目100%检查。4密封图主要尺寸(外径、内径、高度)及表2中规定的形位公差按GB2828的规定,取可接收5.4

质量水平AQL为4,特殊检查水平S-4进行抽样检查。5.5密封圈的结构形状,密封圈在丙酮中的浸泡试验,密封圈外露骨架的防锈试验,密封圈在润滑脂

和防锈油中的尺寸稳定性试验等的抽样数量按表4规定。表4

5000以下

5001-10000

10000以上

在抽样样本中若有1个不合格,则加倍取样,对不合格项进行复验,若还有1个不合格则整批为

不合格品。

标志、包装、存和运输

密封圈的标志应符合产品图样的规定,字迹应清晰、完整。6.2密封圈的包装、运输和贮存按GB5721和GB5722的规定、6.3对密封圈的包装有特殊要求时,可由供需双方商定。4

JB/T 6639-1993

附录A

密封圈丙酮浸泡试验方法

(补充件)

本方法是把密封圈放入丙酮中浸泡,按一定时间观察并记录密封圈表面是否起泡、皱折或脱层,以评定密封圈的橡胶与金属骨架的粘合程度。仪器、材料和试剂

A1.1仪器和材料

a.车床;

b.培养血或称样瓶(比所测密封圈直径稍大即可):c.镊子:

d.100#砂纸或砂布:

e.剪刀;

f.窄型锋利小刀;

g.时钟:

h.待测密封圈。

A1.2试剂

丙酮分析纯

A2准备工作

A2.1用剪刀剪去密封圈外唇,再在100#砂纸上磨去未剪干净的橡胶,露出骨架外圆,再用窄型刀具切去密封圈内唇,露出骨架内圆。切割时刀具要锋利,沿胶层至骨架方向切割,不能来回用力切割,以免损伤胶层和骨架的粘接。

A2.2把切去内、外后的密封圈装在车床上用锋利尖刀切断密封圈胶层,切口要求如下:a.切口的深度为胶层的厚度,只切开胶层即可:b.切口与密封圈内、外圆大致同心(同轴度为0.3mm左右):c,骨架环形宽度小于4mm则可不切口;4~5mm,沿胶层环形面中心圆切一道切口;大于5mm,每增加2.5mm增加一道切口:

d.切口离内圆和外圆距离不得小于2mm。A2.3洗净培养Ⅲ烘干待用。

A3试验步骤

A3.1将经上述处理后的密封圈在每一个培养皿中放入1片,胶层朝上。A3.2在放好密封圈的培养皿中加入内酮直至浸没密封圈并高出5~10mm,可用镀子夹住密封圈在内酮溶剂中左右晃动数次,驱除气泡,同时记下时间。A3.3每隔10min观察并记录一次密封圈表面状况,记录在1h内脱胶的密封圈数5

脱胶判别

JB/T6639-1993

密封圈表面起泡面积超过1mm2为脱胶。密封圈表面起泡面积小于1mm2,但可用肉眼观察到的起泡个数不少于3个亦为脱胶A4.2

JB/T6639-1993

附录B

密封圈在润滑脂或防锈油中尺寸稳定性的试验方法(补充件)

本方法是测定丁腈橡胶密封圈在100℃的润滑脂或防锈油中浸泡一定时间后的尺寸变化。B1

仪器、设备和材料

B1.1仪器、设备

a.读数显微镜或工具显微镜(分度值不大于0.01mm,量程在待测密封圈的尺寸范围内):b.电热恒温干燥箱[可调温度范围(50~200)±1℃]:c.培养皿或烧杯(大小比密封圈直径大20mm左右):d.窄形刮板(约2~3mm厚,20mm宽,200mm长的塑料或牛角片);e.试样架(三角托架或吊架)。B1.2材料

a,润滑脂或防锈油(密封轴承采用的油脂);b.待测密封圈。

B2准备工作

B2.1将密封圈放在室温(25℃)下2~4h,待其尺寸稳定后,用读数显微镜或工具显微镜测量内、外径尺寸。

B2.2用刮板将润滑脂涂在密封圈的两面,润滑脂的厚度不小于5mm(涂脂时应注意排除气泡)。B2.3将涂好润滑脂的密封圈放入培养Ⅲ中(若是测定在防锈油中的尺寸变化,则把密封圈先平放在烧杯中的三角托架上,离烧杯底部和烧杯壁应不小于5mm,然后注入防锈油至浸没密封圈后5~10mm高度)。

B3试验步骤

B3.1将上述放密封圈试样的器Ⅲ移入电热恒温干燥箱内。B3.2接通电源,温度升至100℃C时开始计时。B3.3保持温度100±2℃C经70h取出冷到室温(25℃)刮掉并擦干净润滑脂,保持2~4h,待尺寸稳定后用上述同一光学测量仪器测量密封圈的内、外径尺寸。B3.4测量尺寸时应注意浸泡润滑脂前后的测量位置,应尽量在同一位置上测量,避免由于密封圈精度误差影响结果。

B3.5每个密封圈应在交叉垂直位置上测量两个内、外径尺寸,每一尺寸两次读数,取算术平均值。B4结果说明

B4.1浸润滑脂或防锈油前后的尺寸差(取试样的算术平均值)为密封圈在润滑脂或防锈油中的尺寸变化量。

本试验方法测定的尺寸变化,包含有密封圈在该温度下处理后的收缩和油脂使密封圈尺寸胀缩两部分尺寸的变化。

JB/T6639-1993

如只要测定油脂使密封圈尺寸胀缩的尺寸变化,则应先将密封圈在100℃下进行处理,待尺寸稳定后再测定在润滑脂中的尺寸变化。附加说明:

本标准由全国滚动轴承标准化技术委员会提出。本标准由机械工业部洛阳轴承研究所归口并负责起草。本标准起草人周笃濂、蔡根喜。中华人民共和国

机械行业标准

深沟球轴承用骨架式橡胶密封圈技术条件

JB/T 66391993

机械科学研究院出版发行

机械科学研究院印剧

(北京首体南路2号

邮编100044)wwW.bzxz.Net

开本880×12301/16

印张5/8字数12.000

1993年10月第一版

1993年10月第一次印刷

印数1-500

定价:

机械工业标准服务网:http://www.JB.ac.cn61_699

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T 6639-1993

深沟球轴承用骨架式橡胶密封圈技术条件

1993-05-07发布

中华人民共和国机械工业部

1994-01-01实施

中华人民共和国机械行业标准

深沟球轴承用骨架式橡胶密封圈技术条件

主题内容与适用范围

JB/T 6639-1993

本标准规定了深沟球轴承用骨架式橡胶密封圈(以下简称密封圈)用胶料、骨架、成品的技术要求以及试验方法和检验规则。

本标准适用于ZBJ11018规定的密封深沟球轴承用密封圈的生产检验和用户验收。2

引用标准

GB1682

GB1683

GB1690

GB1989

GB2828

GB3512

GB5721

GB5722

GB/T2361

ZB JII018

HG4852

技术要求

硫化橡胶拉伸性能的测定

橡胶邵尔A型硬度试验方法

硫化橡胶脆性温度试验方法

硫化橡胶恒定形变压缩永久变形的测定方法硫化橡胶耐液体试验方法

硫化橡胶耐磨性能的测定(用阿克隆磨耗机)逐批检查计数抽样程序及抽样表(适用于连续批的检查)橡胶热空气老化试验方法

橡胶密封制品标志、包装、运输的一般规定橡胶密封制品贮存的一般规定

防锈油脂湿热试验方法

密封深沟球轴承技术条件

橡胶与金属扯离强度试验方法

密封圈用硫化丁睛橡胶试样的物理性能指标应符合表1的规定。表1

硬度(邵尔A型)

扯断强度(最小)

扯断伸长率(最小)

压缩永久变形(热空气100℃×24h,压缩率20%)脆性温度(不高于)

机械工业部1993-05-07批准

(最大)

能指标

1994-01-01实施

热空气老化(100℃×72h)

硬度变化(最大)

扯断强度变化(最大)

扯断伸长率变化(最大)

橡胶与金属扯离强度(最小)

耐液体试验(100℃×24h)

1号标准油

体积变化

3号标准油体积变化%

磨耗减量1》(最大)

cm/1.61km

JB/T6639-1993

续表1

注:1)非接触式密封深沟球轴承用密封圈可不要求此项。性能指标

密封圈用胶料应混炼均匀,不允许有胶疙瘩及大于0.15mm的杂质。3.1.1

3.2密封圈用骨架材料一般采用08、08F或性能相近的冷轧优质钢板冲压加工制造,如有特殊要求可由供需双方共同商定。

3.2.1骨架的结构和尺寸公差按产品图样的规定。3.2.2

骨架材料应进行提高防锈蚀能力的表面处理。密封圈的结构形状和尺寸公差按产品图样的规定密封圈的形位公差不应超过表2的规定(主要供模具设计制造用)。表2

密封圈内径对外径的同轴度

密封圈骨架对外径的同轴度

密封圈平面度

密封圈外径

密封圈工作唇口的毛刺高度和宽度不应超过0.05mm,不允许有其他的缺陷和杂质,分模面的溢3.5

胶应修整。

除工作唇口以外的其他表面外观质量应符合表3的规定。3.6

密封圈在丙酮中没泡1h不允许脱胶。3.7

3.8密封圈骨架应无锈迹,粘合剂涂层应均匀、完整,按本标准第4.4条检查,其不锈蚀时间应超过72h(3个周期)。

3.9密封圈的橡胶层和轴承采用的润滑脂、防锈油应相互匹配,按本标准附录B(补充件)进行试验,试验后,润滑脂和防锈油的外观均应无异常变化,密封圈结构形状和尺寸不允许超出产品图样的规定。3.10

密封圈在环境温度-30℃~+100℃的范围内均能正常使用。按GB5722规定的贮存条件,生产厂应保证密封圈成品自出厂之日起,在不超过1年的贮存期内,其性能应符合本标准的规定。序号

试验方法

缺陷名称

表面气泡直径(不大于)

表而气泡数量(不多于)

表面杂质面积(不超过)

表而杂质数量(不多于)

表面凹高度(不高于)

表面凸凹面积(不超过)

表面凸凹数量(不多于)

橡胶表面划痕长度(不大于)

橡胶表面划痕深度(不超过)

骨架外露部分划痕

合模错缝(不超过)

JB/T 6639-1993

密封圈的外观,橡胶胶料外观用目测方法或仪器进行检查。80

密封圈外径

不允许

不充许

密封圈的主要尺寸(外径、内径、高度)和结构形状用工具显微镜和投影仪检查。4.2

4.3密封圈在丙酮中的没泡试验按附录A(补充件)检查。>80

密封圈骨架的锈蚀试验按GB/T2361中的规定进行,其中试片改用密封圈直接进行试验。密封圈试样不作任何加工处理,只进行清洗,清洗的方法是用镊子夹取没渍有溶剂汽油的脱脂棉,擦洗2-3次进行去污脱脂,不允许擦伤骨架和粘合剂涂层。锈蚀试验结果不评级,只要在密封圈骨架部分用肉眼观察到1个(包括1个)以上锈点则判为锈蚀。

密封圈在润滑脂和防锈油中的尺寸变化按附录B检查。密封圈胶料的物理性能按下列标准规定的方法检查。4.6.1

硬度按GB531的规定。

扯断强度、伸长率按GB528的规定。压缩永久变形按GB1683的规定。脆性温度按GB1682的规定。

热空气老化按GB3512的规定。

胶料与金属扯离强度按HG4-852的规定。耐液体试验按GB1690的规定。

磨耗减量按GB1989的规定。

检验规则

JB/T 6639-1993

密封圈应由制造厂质量检查部门进行检验,并附有合格证。5.1

5.2胶料

5.2.1同班、同机台生产的胶料为一批,每批取一辑,进行基本物理性能检验。5.2.2胶料外观应逐辊进行检验。5.2.3胶料的热老化、耐液体试验每月抽验1次,脆性温度、磨耗量每季度抽验1次。当原材料、工艺改变及密封圈脱层时才进行胶料与金属的扯离强度试验。5.2.4当检验结果出现不合格时,应取双倍试样对不合格项目进行复验。若复检不合格时,应允许胶料修炼一次,修炼后必须进行全项性能检查,若其中仍有一项不合格者,则该辑胶料为不合格品,同时应对该批胶料逐辑进行检验。对于抽验项目的检验也应照此办理。5.3密封圈的外观检查按表3规定的项目100%检查。4密封图主要尺寸(外径、内径、高度)及表2中规定的形位公差按GB2828的规定,取可接收5.4

质量水平AQL为4,特殊检查水平S-4进行抽样检查。5.5密封圈的结构形状,密封圈在丙酮中的浸泡试验,密封圈外露骨架的防锈试验,密封圈在润滑脂

和防锈油中的尺寸稳定性试验等的抽样数量按表4规定。表4

5000以下

5001-10000

10000以上

在抽样样本中若有1个不合格,则加倍取样,对不合格项进行复验,若还有1个不合格则整批为

不合格品。

标志、包装、存和运输

密封圈的标志应符合产品图样的规定,字迹应清晰、完整。6.2密封圈的包装、运输和贮存按GB5721和GB5722的规定、6.3对密封圈的包装有特殊要求时,可由供需双方商定。4

JB/T 6639-1993

附录A

密封圈丙酮浸泡试验方法

(补充件)

本方法是把密封圈放入丙酮中浸泡,按一定时间观察并记录密封圈表面是否起泡、皱折或脱层,以评定密封圈的橡胶与金属骨架的粘合程度。仪器、材料和试剂

A1.1仪器和材料

a.车床;

b.培养血或称样瓶(比所测密封圈直径稍大即可):c.镊子:

d.100#砂纸或砂布:

e.剪刀;

f.窄型锋利小刀;

g.时钟:

h.待测密封圈。

A1.2试剂

丙酮分析纯

A2准备工作

A2.1用剪刀剪去密封圈外唇,再在100#砂纸上磨去未剪干净的橡胶,露出骨架外圆,再用窄型刀具切去密封圈内唇,露出骨架内圆。切割时刀具要锋利,沿胶层至骨架方向切割,不能来回用力切割,以免损伤胶层和骨架的粘接。

A2.2把切去内、外后的密封圈装在车床上用锋利尖刀切断密封圈胶层,切口要求如下:a.切口的深度为胶层的厚度,只切开胶层即可:b.切口与密封圈内、外圆大致同心(同轴度为0.3mm左右):c,骨架环形宽度小于4mm则可不切口;4~5mm,沿胶层环形面中心圆切一道切口;大于5mm,每增加2.5mm增加一道切口:

d.切口离内圆和外圆距离不得小于2mm。A2.3洗净培养Ⅲ烘干待用。

A3试验步骤

A3.1将经上述处理后的密封圈在每一个培养皿中放入1片,胶层朝上。A3.2在放好密封圈的培养皿中加入内酮直至浸没密封圈并高出5~10mm,可用镀子夹住密封圈在内酮溶剂中左右晃动数次,驱除气泡,同时记下时间。A3.3每隔10min观察并记录一次密封圈表面状况,记录在1h内脱胶的密封圈数5

脱胶判别

JB/T6639-1993

密封圈表面起泡面积超过1mm2为脱胶。密封圈表面起泡面积小于1mm2,但可用肉眼观察到的起泡个数不少于3个亦为脱胶A4.2

JB/T6639-1993

附录B

密封圈在润滑脂或防锈油中尺寸稳定性的试验方法(补充件)

本方法是测定丁腈橡胶密封圈在100℃的润滑脂或防锈油中浸泡一定时间后的尺寸变化。B1

仪器、设备和材料

B1.1仪器、设备

a.读数显微镜或工具显微镜(分度值不大于0.01mm,量程在待测密封圈的尺寸范围内):b.电热恒温干燥箱[可调温度范围(50~200)±1℃]:c.培养皿或烧杯(大小比密封圈直径大20mm左右):d.窄形刮板(约2~3mm厚,20mm宽,200mm长的塑料或牛角片);e.试样架(三角托架或吊架)。B1.2材料

a,润滑脂或防锈油(密封轴承采用的油脂);b.待测密封圈。

B2准备工作

B2.1将密封圈放在室温(25℃)下2~4h,待其尺寸稳定后,用读数显微镜或工具显微镜测量内、外径尺寸。

B2.2用刮板将润滑脂涂在密封圈的两面,润滑脂的厚度不小于5mm(涂脂时应注意排除气泡)。B2.3将涂好润滑脂的密封圈放入培养Ⅲ中(若是测定在防锈油中的尺寸变化,则把密封圈先平放在烧杯中的三角托架上,离烧杯底部和烧杯壁应不小于5mm,然后注入防锈油至浸没密封圈后5~10mm高度)。

B3试验步骤

B3.1将上述放密封圈试样的器Ⅲ移入电热恒温干燥箱内。B3.2接通电源,温度升至100℃C时开始计时。B3.3保持温度100±2℃C经70h取出冷到室温(25℃)刮掉并擦干净润滑脂,保持2~4h,待尺寸稳定后用上述同一光学测量仪器测量密封圈的内、外径尺寸。B3.4测量尺寸时应注意浸泡润滑脂前后的测量位置,应尽量在同一位置上测量,避免由于密封圈精度误差影响结果。

B3.5每个密封圈应在交叉垂直位置上测量两个内、外径尺寸,每一尺寸两次读数,取算术平均值。B4结果说明

B4.1浸润滑脂或防锈油前后的尺寸差(取试样的算术平均值)为密封圈在润滑脂或防锈油中的尺寸变化量。

本试验方法测定的尺寸变化,包含有密封圈在该温度下处理后的收缩和油脂使密封圈尺寸胀缩两部分尺寸的变化。

JB/T6639-1993

如只要测定油脂使密封圈尺寸胀缩的尺寸变化,则应先将密封圈在100℃下进行处理,待尺寸稳定后再测定在润滑脂中的尺寸变化。附加说明:

本标准由全国滚动轴承标准化技术委员会提出。本标准由机械工业部洛阳轴承研究所归口并负责起草。本标准起草人周笃濂、蔡根喜。中华人民共和国

机械行业标准

深沟球轴承用骨架式橡胶密封圈技术条件

JB/T 66391993

机械科学研究院出版发行

机械科学研究院印剧

(北京首体南路2号

邮编100044)wwW.bzxz.Net

开本880×12301/16

印张5/8字数12.000

1993年10月第一版

1993年10月第一次印刷

印数1-500

定价:

机械工业标准服务网:http://www.JB.ac.cn61_699

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。