TB/T 3104.3-2017

基本信息

标准号: TB/T 3104.3-2017

中文名称:机车车辆闸瓦 第3部分:铸铁闸瓦

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:14939979

标准分类号

关联标准

出版信息

相关单位信息

标准简介

TB/T 3104.3-2017 机车车辆闸瓦 第3部分:铸铁闸瓦

Brake shoe for rolling stock-Part 3: Cast iron brake-shoes

pdf格式,大小为14M,永久免费下载。

该标准部分内容如下:

TB/T3104.3-2017

机车车辆闸瓦

第3部分:铸铁闸瓦

1 范围

本部分规定了机车车辆用铸铁闸瓦的技术要求、检验方法、检验规则、标志、包装与运输。

本部分适用于铁道机车车辆用铸铁闸瓦(以下简称闸瓦),包括灰铸铁闸瓦(含中磷铸铁闸瓦)、高磷铸铁闸瓦、超高磷铸铁闸瓦和合金铸铁闸瓦。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223钢铁及合金化学分析方法

GB/T228.1·金属材料拉伸试验第1部分:室温试验方法CB/T231金属材料布氏硬度试验第1部分:试验方法

标准图片预览

标准内容

ICS45.060.20

中华人民共和国铁道行业标准

TB/T3104.3—2017

代替TB/T3104—2005,TB/T1661—1991,TB/T2255—1991,TB/T3078—2003机车车辆闸瓦

第3部分:铸铁闸瓦

Brake shoe for rolling stock-Part 3: Cast iron brake-shoes2017-10-12发布

国家铁路局

2018-05-01实施

规范性引用文件

技术要求·

4检验方法

检验规则·

6标志、包装与运输

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

车辆用高磷铸铁闸瓦型式与尺寸高磷铸铁金相

闸瓦超声波检验

闸瓦中磷的测定方法

双晶探头组合性能测试方法

TB/T3104.3—2017

TB/T3104《机车车辆闸瓦》分为三个部分:——第1部分:合成闸瓦;

第2部分:粉末冶金闸瓦;

一第3部分:铸铁闸瓦。

本部分为TB/T3104的第3部分。

本部分按照GB/T1.1一2009给出的规则起草。TB/T3104.3—2017

本部分代替TB/T3104—2005《机车用铸铁闸瓦》、TB/T1661—1991《铁道车辆高磷闸瓦》、TB/T2255—1991《高磷铸铁金相》和TB/T3078—2003《铁道车辆高磷闸瓦超声波检验》。本部分以TB/T3104—2005为主,整合了TB/T1661—1991、TB/T2255—1991和TB/T3078-—2003的内容。与TB/T3104一2005相比,本部分主要技术变化如下:增加了车辆用铸铁闸瓦型式尺寸(见3.1和附录A);—一增加了超高磷闸瓦的组成及闸瓦瓦背钢板板材力学性能(见3.2);一修改了铸铁闸瓦的力学性能和化学成分及出厂检验规则(见3.3和5.3.4,2005年版的3.3.1和5.1.4);

修改了铸铁闸瓦的金相组织及出厂检验规则(见3.4和5.3.5,2005年版的3.3.2和5.1.5);-修改了铸铁闸瓦的耐压试验要求(见3.6,2005年版的3.5);-增加了高磷铸铁闸瓦瓦背与瓦体的结合牢固质量和试验方法(见3.7和4.6);一修改了铸铁闸瓦的样板四爪与弧面间隙的要求(见3.11,2005年版的3.9);-增加了超高磷铸铁闸瓦插销孔高度要求(见3.12);修改了闸瓦制动摩擦磨耗性能要求(见3.13,2005年版的3.11);一修改了单铸试棒熔炼工艺要求(见4.1.1,2005年版的4.1.1);修改了拉伸试样制作要求(见4.2,2005年版的4.2);一修改了化学成分分析方法(见4.3,2005年版的4.4):修改了铸铁闸瓦耐压试验方法(见4.5,2005年版的4.6);增加了铸铁闸瓦几何尺寸检验方法(见4.8);一修改了制动摩擦磨耗性能试验方法(见4.9,2005年版的4.7);一修改了闸瓦的标志要求(见6.1,2005年版的6.1);修改了产品合格证的要求(见6.3,2005年版的6.2);一增加了高磷铸铁金相(见附录B);—增加了闸瓦超声波检验方法(见附录C):-增加了闸瓦中磷的测定方法(见附录D)。本部分由中车戚墅堰机车车辆工艺研究所有限公司提出并归口。本部分起草单位:中车戚墅堰机车车辆工艺研究所有限公司、中国铁道科学研究院机车车辆研究所、中国铁道科学研究院金属及化学研究所、中车戚墅堰机车有限公司、中车大连机车车辆有限公司、中车南京浦镇车辆有限公司、北京中车重工机械有限公司。I

TB/T3104.3-2017

本部分主要起草人:钱坤才、蒋田芳、王京波、何忠、施建良、杜静远、冯遵委、吴建华、刘景梅、王璐本部分所代替标准的历次版本发布情况TB/T1610—1985;

TB/T1661—1985,TB/T1661—1991;TB/T2255—1991;

—TB/T3078—2003

—TB/T3104—2005。

1范围

机车车辆闸瓦

第3部分:铸铁闸瓦

TB/T3104.3—2017

本部分规定了机车车辆用铸铁闸瓦的技术要求、检验方法、检验规则、标志、包装与运输。本部分适用于铁道机车车辆用铸铁闸瓦(以下简称闸瓦),包括灰铸铁闸瓦(含中磷铸铁闸瓦)、高磷铸铁闸瓦、超高磷铸铁闸瓦和合金铸铁闸瓦。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223钢铁及合金化学分析方法GB/T228.1金属材料拉伸试验第1部分:室温试验方法GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T6414—1999

GB/T7216—2009

GB/T9439—2010

铸件尺寸公差与机械加工余量

灰铸铁金相检验

灰铸铁件

GB/T15749—2008

GB/T20123钢铁

JB/T10061—1999

JB/T10062—1999

定量金相测定方法

总碳硫含量的测定高频感应炉燃烧后红外线吸收法(常规方法)A型脉冲反射式超声波探伤仪通用技术条件超声探伤用探头性能测试方法

机车车辆专用量具第20部分:车辆闸瓦样板TB/T2456.20

3技术要求

3.1闸瓦应按本部分及经规定程序批准的图样制造和验收,车辆用高磷铸铁闸瓦型式与尺寸见附录A。

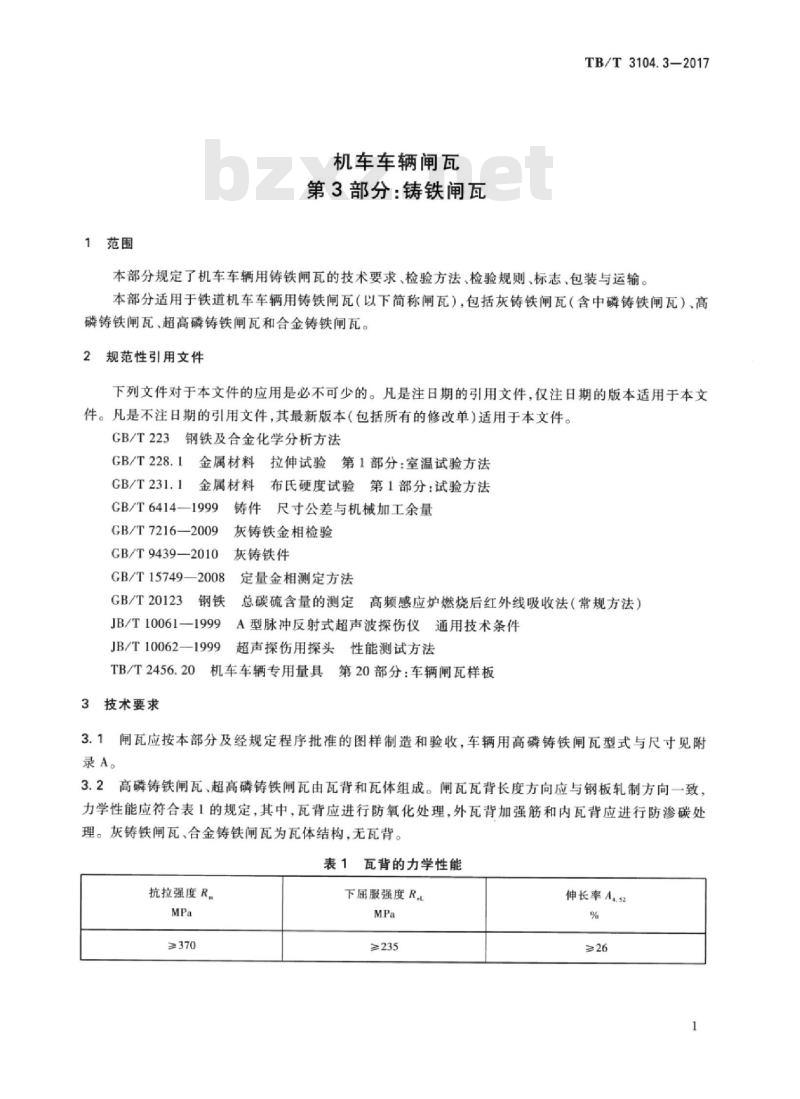

3.2高磷铸铁闸瓦、超高磷铸铁闸瓦由瓦背和瓦体组成。闸瓦瓦背长度方向应与钢板轧制方向一致,力学性能应符合表1的规定,其中,瓦背应进行防氧化处理,外瓦背加强筋和内瓦背应进行防渗碳处理。灰铸铁闸瓦、合金铸铁闸瓦为瓦体结构,无瓦背。表1瓦背的力学性能

抗拉强度R。

≥370

下屈服强度R.

≥235

伸长率A4.52

TB/T3104.3—2017

闸瓦瓦体的化学成分和力学性能应符合表2的规定。表2瓦体的化学成分和力学性能

化学成分(质量分数)

灰铸铁

超高磷

2.9~3.51.8~2.20.6~1.2

2.8~3.61.5~2.20.8~1.2

2.0~2.61.8~2.81.0~1.54.0~5.52.8~3.61.28~1.81.2~1.9

2.2~3.00.8~1.22.0~2.5

瓦体的金相组织应符合表3规定。表3

石墨分布

灰铸铁

高磷铸铁

超高磷

高磷铸铁

附录B中A、B、AB、

附录B中A、B、AB、

附录B中A、B、F型或

混合型

附录B中A、B、AB、

BA、ABE型

附录B中A、B、AB、

≤0.150.5~1.0Ni0.3~

抗拉强度

≥150

≥150

≥120

0.4~1.00.3~0.9200~320

瓦体的金相组织

金相组织要求

石墨长度

GB/T7216—2009中3

附录B中石长7石

附录B中石长7~石

GB/T7216—2009中3~

附录B中石长7~石

3.5闸瓦与车轮的接触部位不应出现白口组织。≥150

基体组织

HBW10/3000

179~255

179~255

260~350

187~260

附录B中珠光体+铁素体,铁素体数量小于或等于18%

附录B中珠光体+铁素体,铁素体数量小于或等于15%,磷共晶不少于12%,磷共晶分布形状为1~3级

附录B中珠光体+铁素体,铁素体数量小于或等于10%,磷共晶分布形状不大于2级。磷共晶+莱氏体不少于45%

GB/T7216—2009中的珠光体,数量95%以上,硬化相为6%~15%

附录B中珠光体+铁素体,铁素体数量小于或等于12%,磷共晶不少于20%,磷共晶形状分布不大于2级

3.6灰铸铁、高磷铸铁、超高磷铸铁和合金铸铁闸瓦应按照4.5的规定进行耐压试验,试验后闸瓦不应产生永久变形和裂纹;车辆高磷铸铁闸瓦瓦背的加强筋不应折断或被熔蚀。2

TB/T3104.3—2017

3.7高磷铸铁闸瓦瓦背与瓦体采用冶金结合方式时,应进行超声波检测,检测结果应达到附录C中C.7的要求。

3.8闸瓦不应有裂纹,不应有影响装配和使用性能的多肉、残留浇冒口、粘砂等缺陷。3.9闸瓦的未注铸造尺寸公差应符合GB/T6414—1999的CT11级。错箱值不应大于1.5mm,超过时可采用磨削的方法修整。

3.10闸瓦工作表面允许存在直径小于或等于10mm、深度不大于4mm和距离闸瓦鼻部不小于30mm的砂眼、气孔、缩孔、缩松、夹渣、夹砂、凹槽,但同一表面不应多于4个(直径和深度不大于3mm的不计):闸瓦工作表面允许有深度不大于4mm、总表面积不大于10%工作面积的局部凹陷;浇口处允许有直径不大于15mm、深度不大于6mm的缺肉。3.11闸瓦的装配圆弧面用标准瓦托或样板检查时,瓦鼻两侧弧面至少各有一个接触点,超高磷铸铁闸瓦瓦鼻的局部间隙应小于或等于0.5mm,其余闸瓦瓦鼻两侧的局部间隙应小于或等于1.5mm;超高磷铸铁闸瓦样板四爪与闸瓦两端弧面间隙应小于或等于1.5mm,其余闸瓦样板四爪与闸瓦两端弧面间隙应小于或等于2.0mm。

3.12超高磷铸铁闸瓦插销孔高度应为16.5mm~18mm。闸瓦制动摩擦磨耗性能应符合下列规定:3.13

在紧急制动情况下,一次停车制动工况下的平均摩擦系数应符合表4、表5、表6的规定。a)

表4机车铸铁闸瓦的平均摩擦系数制动初始速度

制动初始速度

平均摩擦系数

0.12 ±0.04

制动初始速度

平均摩擦系数

灰铸铁闸瓦

0.10±0.04

0.11±0.04

0.13±0.04

0.16±0.04

平均摩擦系数

高磷铸铁闸瓦bzxZ.net

0.13±0.04

0.15±0.04

0.17±0.04

0.19±0.04

表5机车超高磷铸铁闸瓦的平均摩擦系数140

0.13±0.04

0.14±0.04

0.16 ±0.04

0.16±0.04

0.18±0.04

车辆高磷铸铁闸瓦的平均摩擦系数75

0.17±0.04

合金铸铁闸瓦

0.10±0.04

0.11±0.04

0.13±0.04

0.18±0.04

0.20 ±0.04

0.19 ± 0.04

坡道勾速持续制动工况下的瞬时摩擦系数应符合下列规定:b)

0.24 ± 0.04

0.23±0.04

机车铸铁闸瓦在推力为20kN,平均速度为40km/h,持续制动10min时,机车灰铸铁闸瓦的瞬时摩擦系数不应低于0.10:机车合金铸铁、高磷铸铁闸瓦的瞬时摩擦系数不应低于0.11;机车超高磷铸铁闸瓦的瞬时摩擦系数不应低于0.12。3

TB/T3104.3-2017

2)车辆铸铁闸瓦在推力为10kN,平均速度为40km/h,持续制动20min时,瞬时摩擦系数不应小于0.12。

c)在坡道连续制动试验后,机车铸铁闸瓦(灰铸铁、高磷铸铁、超高磷铸铁和合金铸铁)在推力为20kN,车辆高磷铸铁闸瓦在推力为10kN时,重复进行五次试验,静摩擦系数的平均值不应小于0.45。

在本部分规定的一次停车制动试验条件下,机车灰铸铁、机车高磷铸铁、机车超高磷铸铁、合d)

金铸铁闸瓦和车辆高磷铸铁的磨耗量应分别小等或等于1000g、500g、450g、650g和170g。4检验方法

4.1试棒的制取

4.1.1同一熔化炉或同一班次生产的闸瓦在浇注后期,按GB/T9439一2010规定的方法浇注单铸试棒。在炉料、工艺条件或化学成分有变化时,每包铁水在浇注后期,按GB/T9439一2010规定的方法浇注单铸试棒。

4.1.2在闸瓦本体上进行试验时,应从与试棒同批浇注的闸瓦中抽取。4.2力学性能

4.2.1拉伸试验按GB/T228.1的规定执行。拉伸试样的尺寸和加工质量应符合GB/T9439—2010的规定。

4.2.2硬度检验方法按CB/T231.1的规定执行。硬度试样应从单铸试棒下半段切取;无试棒时,则取1块闸瓦,在其侧面刨去6mm~10mm,在图1所示的4个测点测定硬度,其平均值为试验结果。

单位为毫米

20202020

图1闸瓦本体硬度测点示意图

4.3化学成分

从试棒或任意1块闸瓦本体上(距离瓦背不小于10mm的任一位置)制取试样。碳、硫含量的检验方法按GB/T20123的规定:灰铸铁(磷含量>0.50%)、高磷铸铁、超高磷铸铁闸瓦中磷含量的检验方法按附录D的规定执行;其他元素含量的检验方法按GB/T223的规定。4.4金相组织

石墨分布:检验方法按附录B的规定。石墨长度:灰铸铁和合金铸铁的检验方法按GB/T7216一2009的规定,其他铸铁的检验方法按附录B的规定。

基体组织:合金铸铁的检验方法按GB/T7216一2009的规定;超高磷铸铁的磷共晶+莱氏体数量的检验方法按GB/T15749—2008的规定;其他的检验方法均按附录B的规定。在闸瓦本体上取样时,取样部位如图2所示。4

4.5耐压性能

检验面

图2金相试样取样部位示意图

TB/T3104.3-2017

单位为毫米

在闸瓦鼻部(瓦鼻孔内加垫铁),机车灰铸铁闸瓦、机车高磷铸铁闸瓦、机车合金铸铁闸瓦施加90kN的力,机车超高磷铸铁闸瓦和车辆高磷铸铁闸瓦施加70kN的力,保持1min。试验后检查闸瓦有无产生永久变形和裂纹。对车辆高磷铸铁闸瓦应继续加压直至瓦体断裂,断口度不小于30°,检查瓦背的加强筋有无折断或被熔蚀。

4.6结合质量

高磷铸铁闸瓦瓦背与瓦体采用冶金结合方式时,其结合质量应按附录C规定的方法进行检验。4.7表面质量

表面质量采用目视检查,必要时可使用五倍放大镜等方法检查。4.8几何尺寸

车辆用铸铁闸瓦几何尺寸采用TB/T2456.20规定的样板检测,机车用铸铁闸瓦采用标准瓦托或专用样板及量具检测。

4.9制动摩擦磨耗性能

试验方法按表7、表8、表9的规定。表7

机车铸铁闸瓦(灰铸铁、高磷铸铁和合金铸铁)制动摩擦磨耗性能试验方法试验

顺序号

试验名称

闸瓦磨合

一次停

车制动

一次停

车制动

闸瓦推力

踏面初始温度

制动初始速度

100.80,60,40.

40,60,80,100

100,80,60,40

40,60,80,100

1.连续进行10次一次停车制动试验,然后使车轮冷却到50℃以下。

2.重复第1步,直至闸瓦和车轮踏面接触面积大于或等于80%

1.试验开始前称重。

2.每个速度按此顺序试验2次。

3.必要时可增加试验次数,但因此增加的磨耗量应在结果中扣除

1.每个速度按此顺序试验2次。

2.试验完成后称重。

3.必要时可增加试验次数,但因此增加的磨耗量应在结果中扣除

TB/T3104.3—2017

顺序号

机车铸铁闸瓦(灰铸铁、高磷铸铁和合金铸铁)制动摩擦磨耗性能试验方法(续)试验名称

坡道匀速

持续制动

静摩擦

闸瓦推力

踏面初始温度

制动初始速度

1.保持匀速。

2.持续时间10min

1.闸瓦压紧车轮后,对车轮逐渐施加扭矩直至车轮转动。

2.记录静摩擦系数。

3.重复第1、第2步5次,取5次结果的平均值作为闸瓦的静摩擦系数

试验设备为1:1制动动力试验台。基本试验条件为车轮踏面光洁,模拟轴重23t.车轮直径1050mm或1250mm,单侧制动。表8机车超高磷铸铁闸瓦制动摩擦磨耗性能试验方法试验

顺序号

试验名称

闸瓦磨合

一次停

车制动

一次停

车制动

坡道勾速

持续制动

静摩擦

闸瓦推力

踏面初始温度

制动初始速度

160,140,120,100,80,60,40

40,60,80,100,120,140,160

160,140,120,100,80,60,40

40,60,80,100,120,140,160

1.连续进行10次一次停车制动试验,然后使车轮冷却到50℃以下。2.重复第1步,直至闸瓦和车轮踏面接触面积大于或等于80%

1.试验开始前称重。

2.每个速度按此顺序试验2次。

3.必要时可增加试验次数,但因此增加的磨耗量应在结果中扣除

1.每个速度按此顺序试验2次。

2.试验完成后称重。

3.必要时可增加试验次数,但因此增加的磨耗量应在结果中扣除

1.保持匀速。

2.持续时间10min

1.闸瓦压紧车轮后,对车轮逐渐施加扭矩直至车轮转动。

2.记录静摩擦系数。

3.重复第1、第2步5次,取5次结果的平均值作为闸瓦的静摩擦系数试验设备为1:1制动动力试验台

基本试验条件为车轮踏面光洁,模拟轴重23t,车轮直径1050mm或1250mm,单侧制动。6

顺序号

试验名称

闸瓦磨合

一次停

车制动

一次停

车制动

坡道匀速

持续制动

静摩擦

闸瓦推力

车辆高磷铸铁闸瓦制动摩擦磨耗性能试验方法踏面初始温度

试验设备为1:1制动动力试验台。制动初始速度

95,75,55,35,

35,55,75,95

95,75,55,35,

35,55,75,95

TB/T3104.3—2017

1.连续进行10次一次停车制动试验,然后使车轮冷却到50℃以下。

2.重复第1步,直至闸瓦和车轮踏面接触面积大于或等于80%

1.试验开始前称重。

2.每个速度按此顺序试验2次。

3.必要时可增加试验次数,但因此增加的磨耗量应在结果中扣除

1.每个速度按此顺序试验2次。

2.试验完成后称重。

3。必要时可增加试验次数,但因此增加的磨耗量应在结果中扣除

1.保持匀速。

2.持续时间20min

1.闸瓦压紧车轮后,对车轮逐渐施加扭矩直至车轮转动。

2.记录静摩擦系数。

3.重复第1、第2步5次,取5次结果的平均值作为闸瓦的静摩擦系数

基本试验条件为车轮踏面光洁,模拟轴重21t,车轮直径840mm,单侧制动。5检验规则

5.1组批

同一熔化炉或同一班次生产的闸瓦为一检查批。5.2型式检验

5.2.1在下列情况之一时应进行型式检验:a)

新产品定型或首次生产时;

产品结构、生产工艺或材料有重大改变时;生产场地转移时;

产品停产1年以上,恢复生产时;连续生产满5年时。

型式检验项目按表10的规定。

TB/T3104.3-2017

检验项目

表面质量

几何尺寸

力学性能

化学成分

金相组织

耐压性能

结合质量

制动摩擦磨耗性能

5.3出厂检验

型式检验

5.3.1检验项目及检验频次

)检验项目和要求

出厂检验

出厂检验项目及检验频次按表10的规定。5.3.2几何尺寸

出厂检验数量

5件/批

1次/批

1次/批

1次/批

2件/批

3%/批

每个检验周期1件

技术要求

对应条款

3.1,3.11,3.12

检验方法

对应条款

闸瓦的配合部位和外形尺寸应逐批抽样检查。每批随机抽样不少于5块,若抽样检查均合格,则该批闸瓦配合部位和外形尺寸为合格。若有1块不合格,则应加倍抽样复验。仍有1块不合格,则该检查批为不合格批。此时应对该批闸瓦逐个检查,剔除或修理不合格品;对修理过的不合格品重新提交检查,合格后方可出厂。

5.3.3力学性能

5.3.3.1拉伸试验时,先用1根试样进行试验。若试验结果合格,则该批闸瓦的拉伸性能为合格;若试验结果不合格,也不是由于5.3.3.2所列原因引起的,则允许对同一批试棒中的另外2根试样进行复验。若复验结果中仍有1根达不到要求,则该批闸瓦的拉伸性能为不合格5.3.3.2如果由于下列原因使试验结果不符合要求时,则该试验无效。此时应按5.3.3.1重新试验。a)试样有铸造缺陷;

试样切削加工不当:

试样在试验机上安装不当,或试验机的操作不当。5.3.3.3从每批中取两件试样进行硬度检验。若试验结果都合格,则该批闸瓦的硬度为合格。若试验结果中有一个不合格,应加倍复验。若复验结果中仍有一个不合格,则该批闸瓦的硬度为不合格。5.3.4化学成分

若试验结果不合格,应在试棒或闸瓦上取样复验,复验结果符合要求,则化学成分为合格;复验结果仍不符合要求,则该批闸瓦的化学成分为不合格。5.3.5金相组织

若检验结果不合格,则在闸瓦上按图2取样进行复验。若复验结果符合要求,则金相组织为合格;否则闸瓦的金相组织为不合格。5.3.6耐压性能

取2块闸瓦进行耐压试验。若试验结果都合格,则该批闸瓦的耐压性能为合格。若试验结果中有一个不合格,应加倍复验。若复验结果中仍有一个不合格,则该批闸瓦的耐压性能为不合格。5.3.7结合质量

每批按3%进行抽查,至少抽3件。若有一件不合格,应加倍复验。若复验结果中仍有一件不合格,则该批闸瓦应逐件检验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T3104.3—2017

代替TB/T3104—2005,TB/T1661—1991,TB/T2255—1991,TB/T3078—2003机车车辆闸瓦

第3部分:铸铁闸瓦

Brake shoe for rolling stock-Part 3: Cast iron brake-shoes2017-10-12发布

国家铁路局

2018-05-01实施

规范性引用文件

技术要求·

4检验方法

检验规则·

6标志、包装与运输

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

车辆用高磷铸铁闸瓦型式与尺寸高磷铸铁金相

闸瓦超声波检验

闸瓦中磷的测定方法

双晶探头组合性能测试方法

TB/T3104.3—2017

TB/T3104《机车车辆闸瓦》分为三个部分:——第1部分:合成闸瓦;

第2部分:粉末冶金闸瓦;

一第3部分:铸铁闸瓦。

本部分为TB/T3104的第3部分。

本部分按照GB/T1.1一2009给出的规则起草。TB/T3104.3—2017

本部分代替TB/T3104—2005《机车用铸铁闸瓦》、TB/T1661—1991《铁道车辆高磷闸瓦》、TB/T2255—1991《高磷铸铁金相》和TB/T3078—2003《铁道车辆高磷闸瓦超声波检验》。本部分以TB/T3104—2005为主,整合了TB/T1661—1991、TB/T2255—1991和TB/T3078-—2003的内容。与TB/T3104一2005相比,本部分主要技术变化如下:增加了车辆用铸铁闸瓦型式尺寸(见3.1和附录A);—一增加了超高磷闸瓦的组成及闸瓦瓦背钢板板材力学性能(见3.2);一修改了铸铁闸瓦的力学性能和化学成分及出厂检验规则(见3.3和5.3.4,2005年版的3.3.1和5.1.4);

修改了铸铁闸瓦的金相组织及出厂检验规则(见3.4和5.3.5,2005年版的3.3.2和5.1.5);-修改了铸铁闸瓦的耐压试验要求(见3.6,2005年版的3.5);-增加了高磷铸铁闸瓦瓦背与瓦体的结合牢固质量和试验方法(见3.7和4.6);一修改了铸铁闸瓦的样板四爪与弧面间隙的要求(见3.11,2005年版的3.9);-增加了超高磷铸铁闸瓦插销孔高度要求(见3.12);修改了闸瓦制动摩擦磨耗性能要求(见3.13,2005年版的3.11);一修改了单铸试棒熔炼工艺要求(见4.1.1,2005年版的4.1.1);修改了拉伸试样制作要求(见4.2,2005年版的4.2);一修改了化学成分分析方法(见4.3,2005年版的4.4):修改了铸铁闸瓦耐压试验方法(见4.5,2005年版的4.6);增加了铸铁闸瓦几何尺寸检验方法(见4.8);一修改了制动摩擦磨耗性能试验方法(见4.9,2005年版的4.7);一修改了闸瓦的标志要求(见6.1,2005年版的6.1);修改了产品合格证的要求(见6.3,2005年版的6.2);一增加了高磷铸铁金相(见附录B);—增加了闸瓦超声波检验方法(见附录C):-增加了闸瓦中磷的测定方法(见附录D)。本部分由中车戚墅堰机车车辆工艺研究所有限公司提出并归口。本部分起草单位:中车戚墅堰机车车辆工艺研究所有限公司、中国铁道科学研究院机车车辆研究所、中国铁道科学研究院金属及化学研究所、中车戚墅堰机车有限公司、中车大连机车车辆有限公司、中车南京浦镇车辆有限公司、北京中车重工机械有限公司。I

TB/T3104.3-2017

本部分主要起草人:钱坤才、蒋田芳、王京波、何忠、施建良、杜静远、冯遵委、吴建华、刘景梅、王璐本部分所代替标准的历次版本发布情况TB/T1610—1985;

TB/T1661—1985,TB/T1661—1991;TB/T2255—1991;

—TB/T3078—2003

—TB/T3104—2005。

1范围

机车车辆闸瓦

第3部分:铸铁闸瓦

TB/T3104.3—2017

本部分规定了机车车辆用铸铁闸瓦的技术要求、检验方法、检验规则、标志、包装与运输。本部分适用于铁道机车车辆用铸铁闸瓦(以下简称闸瓦),包括灰铸铁闸瓦(含中磷铸铁闸瓦)、高磷铸铁闸瓦、超高磷铸铁闸瓦和合金铸铁闸瓦。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223钢铁及合金化学分析方法GB/T228.1金属材料拉伸试验第1部分:室温试验方法GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T6414—1999

GB/T7216—2009

GB/T9439—2010

铸件尺寸公差与机械加工余量

灰铸铁金相检验

灰铸铁件

GB/T15749—2008

GB/T20123钢铁

JB/T10061—1999

JB/T10062—1999

定量金相测定方法

总碳硫含量的测定高频感应炉燃烧后红外线吸收法(常规方法)A型脉冲反射式超声波探伤仪通用技术条件超声探伤用探头性能测试方法

机车车辆专用量具第20部分:车辆闸瓦样板TB/T2456.20

3技术要求

3.1闸瓦应按本部分及经规定程序批准的图样制造和验收,车辆用高磷铸铁闸瓦型式与尺寸见附录A。

3.2高磷铸铁闸瓦、超高磷铸铁闸瓦由瓦背和瓦体组成。闸瓦瓦背长度方向应与钢板轧制方向一致,力学性能应符合表1的规定,其中,瓦背应进行防氧化处理,外瓦背加强筋和内瓦背应进行防渗碳处理。灰铸铁闸瓦、合金铸铁闸瓦为瓦体结构,无瓦背。表1瓦背的力学性能

抗拉强度R。

≥370

下屈服强度R.

≥235

伸长率A4.52

TB/T3104.3—2017

闸瓦瓦体的化学成分和力学性能应符合表2的规定。表2瓦体的化学成分和力学性能

化学成分(质量分数)

灰铸铁

超高磷

2.9~3.51.8~2.20.6~1.2

2.8~3.61.5~2.20.8~1.2

2.0~2.61.8~2.81.0~1.54.0~5.52.8~3.61.28~1.81.2~1.9

2.2~3.00.8~1.22.0~2.5

瓦体的金相组织应符合表3规定。表3

石墨分布

灰铸铁

高磷铸铁

超高磷

高磷铸铁

附录B中A、B、AB、

附录B中A、B、AB、

附录B中A、B、F型或

混合型

附录B中A、B、AB、

BA、ABE型

附录B中A、B、AB、

≤0.150.5~1.0Ni0.3~

抗拉强度

≥150

≥150

≥120

0.4~1.00.3~0.9200~320

瓦体的金相组织

金相组织要求

石墨长度

GB/T7216—2009中3

附录B中石长7石

附录B中石长7~石

GB/T7216—2009中3~

附录B中石长7~石

3.5闸瓦与车轮的接触部位不应出现白口组织。≥150

基体组织

HBW10/3000

179~255

179~255

260~350

187~260

附录B中珠光体+铁素体,铁素体数量小于或等于18%

附录B中珠光体+铁素体,铁素体数量小于或等于15%,磷共晶不少于12%,磷共晶分布形状为1~3级

附录B中珠光体+铁素体,铁素体数量小于或等于10%,磷共晶分布形状不大于2级。磷共晶+莱氏体不少于45%

GB/T7216—2009中的珠光体,数量95%以上,硬化相为6%~15%

附录B中珠光体+铁素体,铁素体数量小于或等于12%,磷共晶不少于20%,磷共晶形状分布不大于2级

3.6灰铸铁、高磷铸铁、超高磷铸铁和合金铸铁闸瓦应按照4.5的规定进行耐压试验,试验后闸瓦不应产生永久变形和裂纹;车辆高磷铸铁闸瓦瓦背的加强筋不应折断或被熔蚀。2

TB/T3104.3—2017

3.7高磷铸铁闸瓦瓦背与瓦体采用冶金结合方式时,应进行超声波检测,检测结果应达到附录C中C.7的要求。

3.8闸瓦不应有裂纹,不应有影响装配和使用性能的多肉、残留浇冒口、粘砂等缺陷。3.9闸瓦的未注铸造尺寸公差应符合GB/T6414—1999的CT11级。错箱值不应大于1.5mm,超过时可采用磨削的方法修整。

3.10闸瓦工作表面允许存在直径小于或等于10mm、深度不大于4mm和距离闸瓦鼻部不小于30mm的砂眼、气孔、缩孔、缩松、夹渣、夹砂、凹槽,但同一表面不应多于4个(直径和深度不大于3mm的不计):闸瓦工作表面允许有深度不大于4mm、总表面积不大于10%工作面积的局部凹陷;浇口处允许有直径不大于15mm、深度不大于6mm的缺肉。3.11闸瓦的装配圆弧面用标准瓦托或样板检查时,瓦鼻两侧弧面至少各有一个接触点,超高磷铸铁闸瓦瓦鼻的局部间隙应小于或等于0.5mm,其余闸瓦瓦鼻两侧的局部间隙应小于或等于1.5mm;超高磷铸铁闸瓦样板四爪与闸瓦两端弧面间隙应小于或等于1.5mm,其余闸瓦样板四爪与闸瓦两端弧面间隙应小于或等于2.0mm。

3.12超高磷铸铁闸瓦插销孔高度应为16.5mm~18mm。闸瓦制动摩擦磨耗性能应符合下列规定:3.13

在紧急制动情况下,一次停车制动工况下的平均摩擦系数应符合表4、表5、表6的规定。a)

表4机车铸铁闸瓦的平均摩擦系数制动初始速度

制动初始速度

平均摩擦系数

0.12 ±0.04

制动初始速度

平均摩擦系数

灰铸铁闸瓦

0.10±0.04

0.11±0.04

0.13±0.04

0.16±0.04

平均摩擦系数

高磷铸铁闸瓦bzxZ.net

0.13±0.04

0.15±0.04

0.17±0.04

0.19±0.04

表5机车超高磷铸铁闸瓦的平均摩擦系数140

0.13±0.04

0.14±0.04

0.16 ±0.04

0.16±0.04

0.18±0.04

车辆高磷铸铁闸瓦的平均摩擦系数75

0.17±0.04

合金铸铁闸瓦

0.10±0.04

0.11±0.04

0.13±0.04

0.18±0.04

0.20 ±0.04

0.19 ± 0.04

坡道勾速持续制动工况下的瞬时摩擦系数应符合下列规定:b)

0.24 ± 0.04

0.23±0.04

机车铸铁闸瓦在推力为20kN,平均速度为40km/h,持续制动10min时,机车灰铸铁闸瓦的瞬时摩擦系数不应低于0.10:机车合金铸铁、高磷铸铁闸瓦的瞬时摩擦系数不应低于0.11;机车超高磷铸铁闸瓦的瞬时摩擦系数不应低于0.12。3

TB/T3104.3-2017

2)车辆铸铁闸瓦在推力为10kN,平均速度为40km/h,持续制动20min时,瞬时摩擦系数不应小于0.12。

c)在坡道连续制动试验后,机车铸铁闸瓦(灰铸铁、高磷铸铁、超高磷铸铁和合金铸铁)在推力为20kN,车辆高磷铸铁闸瓦在推力为10kN时,重复进行五次试验,静摩擦系数的平均值不应小于0.45。

在本部分规定的一次停车制动试验条件下,机车灰铸铁、机车高磷铸铁、机车超高磷铸铁、合d)

金铸铁闸瓦和车辆高磷铸铁的磨耗量应分别小等或等于1000g、500g、450g、650g和170g。4检验方法

4.1试棒的制取

4.1.1同一熔化炉或同一班次生产的闸瓦在浇注后期,按GB/T9439一2010规定的方法浇注单铸试棒。在炉料、工艺条件或化学成分有变化时,每包铁水在浇注后期,按GB/T9439一2010规定的方法浇注单铸试棒。

4.1.2在闸瓦本体上进行试验时,应从与试棒同批浇注的闸瓦中抽取。4.2力学性能

4.2.1拉伸试验按GB/T228.1的规定执行。拉伸试样的尺寸和加工质量应符合GB/T9439—2010的规定。

4.2.2硬度检验方法按CB/T231.1的规定执行。硬度试样应从单铸试棒下半段切取;无试棒时,则取1块闸瓦,在其侧面刨去6mm~10mm,在图1所示的4个测点测定硬度,其平均值为试验结果。

单位为毫米

20202020

图1闸瓦本体硬度测点示意图

4.3化学成分

从试棒或任意1块闸瓦本体上(距离瓦背不小于10mm的任一位置)制取试样。碳、硫含量的检验方法按GB/T20123的规定:灰铸铁(磷含量>0.50%)、高磷铸铁、超高磷铸铁闸瓦中磷含量的检验方法按附录D的规定执行;其他元素含量的检验方法按GB/T223的规定。4.4金相组织

石墨分布:检验方法按附录B的规定。石墨长度:灰铸铁和合金铸铁的检验方法按GB/T7216一2009的规定,其他铸铁的检验方法按附录B的规定。

基体组织:合金铸铁的检验方法按GB/T7216一2009的规定;超高磷铸铁的磷共晶+莱氏体数量的检验方法按GB/T15749—2008的规定;其他的检验方法均按附录B的规定。在闸瓦本体上取样时,取样部位如图2所示。4

4.5耐压性能

检验面

图2金相试样取样部位示意图

TB/T3104.3-2017

单位为毫米

在闸瓦鼻部(瓦鼻孔内加垫铁),机车灰铸铁闸瓦、机车高磷铸铁闸瓦、机车合金铸铁闸瓦施加90kN的力,机车超高磷铸铁闸瓦和车辆高磷铸铁闸瓦施加70kN的力,保持1min。试验后检查闸瓦有无产生永久变形和裂纹。对车辆高磷铸铁闸瓦应继续加压直至瓦体断裂,断口度不小于30°,检查瓦背的加强筋有无折断或被熔蚀。

4.6结合质量

高磷铸铁闸瓦瓦背与瓦体采用冶金结合方式时,其结合质量应按附录C规定的方法进行检验。4.7表面质量

表面质量采用目视检查,必要时可使用五倍放大镜等方法检查。4.8几何尺寸

车辆用铸铁闸瓦几何尺寸采用TB/T2456.20规定的样板检测,机车用铸铁闸瓦采用标准瓦托或专用样板及量具检测。

4.9制动摩擦磨耗性能

试验方法按表7、表8、表9的规定。表7

机车铸铁闸瓦(灰铸铁、高磷铸铁和合金铸铁)制动摩擦磨耗性能试验方法试验

顺序号

试验名称

闸瓦磨合

一次停

车制动

一次停

车制动

闸瓦推力

踏面初始温度

制动初始速度

100.80,60,40.

40,60,80,100

100,80,60,40

40,60,80,100

1.连续进行10次一次停车制动试验,然后使车轮冷却到50℃以下。

2.重复第1步,直至闸瓦和车轮踏面接触面积大于或等于80%

1.试验开始前称重。

2.每个速度按此顺序试验2次。

3.必要时可增加试验次数,但因此增加的磨耗量应在结果中扣除

1.每个速度按此顺序试验2次。

2.试验完成后称重。

3.必要时可增加试验次数,但因此增加的磨耗量应在结果中扣除

TB/T3104.3—2017

顺序号

机车铸铁闸瓦(灰铸铁、高磷铸铁和合金铸铁)制动摩擦磨耗性能试验方法(续)试验名称

坡道匀速

持续制动

静摩擦

闸瓦推力

踏面初始温度

制动初始速度

1.保持匀速。

2.持续时间10min

1.闸瓦压紧车轮后,对车轮逐渐施加扭矩直至车轮转动。

2.记录静摩擦系数。

3.重复第1、第2步5次,取5次结果的平均值作为闸瓦的静摩擦系数

试验设备为1:1制动动力试验台。基本试验条件为车轮踏面光洁,模拟轴重23t.车轮直径1050mm或1250mm,单侧制动。表8机车超高磷铸铁闸瓦制动摩擦磨耗性能试验方法试验

顺序号

试验名称

闸瓦磨合

一次停

车制动

一次停

车制动

坡道勾速

持续制动

静摩擦

闸瓦推力

踏面初始温度

制动初始速度

160,140,120,100,80,60,40

40,60,80,100,120,140,160

160,140,120,100,80,60,40

40,60,80,100,120,140,160

1.连续进行10次一次停车制动试验,然后使车轮冷却到50℃以下。2.重复第1步,直至闸瓦和车轮踏面接触面积大于或等于80%

1.试验开始前称重。

2.每个速度按此顺序试验2次。

3.必要时可增加试验次数,但因此增加的磨耗量应在结果中扣除

1.每个速度按此顺序试验2次。

2.试验完成后称重。

3.必要时可增加试验次数,但因此增加的磨耗量应在结果中扣除

1.保持匀速。

2.持续时间10min

1.闸瓦压紧车轮后,对车轮逐渐施加扭矩直至车轮转动。

2.记录静摩擦系数。

3.重复第1、第2步5次,取5次结果的平均值作为闸瓦的静摩擦系数试验设备为1:1制动动力试验台

基本试验条件为车轮踏面光洁,模拟轴重23t,车轮直径1050mm或1250mm,单侧制动。6

顺序号

试验名称

闸瓦磨合

一次停

车制动

一次停

车制动

坡道匀速

持续制动

静摩擦

闸瓦推力

车辆高磷铸铁闸瓦制动摩擦磨耗性能试验方法踏面初始温度

试验设备为1:1制动动力试验台。制动初始速度

95,75,55,35,

35,55,75,95

95,75,55,35,

35,55,75,95

TB/T3104.3—2017

1.连续进行10次一次停车制动试验,然后使车轮冷却到50℃以下。

2.重复第1步,直至闸瓦和车轮踏面接触面积大于或等于80%

1.试验开始前称重。

2.每个速度按此顺序试验2次。

3.必要时可增加试验次数,但因此增加的磨耗量应在结果中扣除

1.每个速度按此顺序试验2次。

2.试验完成后称重。

3。必要时可增加试验次数,但因此增加的磨耗量应在结果中扣除

1.保持匀速。

2.持续时间20min

1.闸瓦压紧车轮后,对车轮逐渐施加扭矩直至车轮转动。

2.记录静摩擦系数。

3.重复第1、第2步5次,取5次结果的平均值作为闸瓦的静摩擦系数

基本试验条件为车轮踏面光洁,模拟轴重21t,车轮直径840mm,单侧制动。5检验规则

5.1组批

同一熔化炉或同一班次生产的闸瓦为一检查批。5.2型式检验

5.2.1在下列情况之一时应进行型式检验:a)

新产品定型或首次生产时;

产品结构、生产工艺或材料有重大改变时;生产场地转移时;

产品停产1年以上,恢复生产时;连续生产满5年时。

型式检验项目按表10的规定。

TB/T3104.3-2017

检验项目

表面质量

几何尺寸

力学性能

化学成分

金相组织

耐压性能

结合质量

制动摩擦磨耗性能

5.3出厂检验

型式检验

5.3.1检验项目及检验频次

)检验项目和要求

出厂检验

出厂检验项目及检验频次按表10的规定。5.3.2几何尺寸

出厂检验数量

5件/批

1次/批

1次/批

1次/批

2件/批

3%/批

每个检验周期1件

技术要求

对应条款

3.1,3.11,3.12

检验方法

对应条款

闸瓦的配合部位和外形尺寸应逐批抽样检查。每批随机抽样不少于5块,若抽样检查均合格,则该批闸瓦配合部位和外形尺寸为合格。若有1块不合格,则应加倍抽样复验。仍有1块不合格,则该检查批为不合格批。此时应对该批闸瓦逐个检查,剔除或修理不合格品;对修理过的不合格品重新提交检查,合格后方可出厂。

5.3.3力学性能

5.3.3.1拉伸试验时,先用1根试样进行试验。若试验结果合格,则该批闸瓦的拉伸性能为合格;若试验结果不合格,也不是由于5.3.3.2所列原因引起的,则允许对同一批试棒中的另外2根试样进行复验。若复验结果中仍有1根达不到要求,则该批闸瓦的拉伸性能为不合格5.3.3.2如果由于下列原因使试验结果不符合要求时,则该试验无效。此时应按5.3.3.1重新试验。a)试样有铸造缺陷;

试样切削加工不当:

试样在试验机上安装不当,或试验机的操作不当。5.3.3.3从每批中取两件试样进行硬度检验。若试验结果都合格,则该批闸瓦的硬度为合格。若试验结果中有一个不合格,应加倍复验。若复验结果中仍有一个不合格,则该批闸瓦的硬度为不合格。5.3.4化学成分

若试验结果不合格,应在试棒或闸瓦上取样复验,复验结果符合要求,则化学成分为合格;复验结果仍不符合要求,则该批闸瓦的化学成分为不合格。5.3.5金相组织

若检验结果不合格,则在闸瓦上按图2取样进行复验。若复验结果符合要求,则金相组织为合格;否则闸瓦的金相组织为不合格。5.3.6耐压性能

取2块闸瓦进行耐压试验。若试验结果都合格,则该批闸瓦的耐压性能为合格。若试验结果中有一个不合格,应加倍复验。若复验结果中仍有一个不合格,则该批闸瓦的耐压性能为不合格。5.3.7结合质量

每批按3%进行抽查,至少抽3件。若有一件不合格,应加倍复验。若复验结果中仍有一件不合格,则该批闸瓦应逐件检验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。