QB/T 1447.2-2000

基本信息

标准号: QB/T 1447.2-2000

中文名称:单面瓦楞纸板机压紧辊

标准类别:轻工行业标准(QB)

英文名称: Single-face corrugated board machine pressing roller

标准状态:现行

发布日期:2000-10-31

实施日期:2001-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:286518

标准分类号

中标分类号:轻工、文化与生活用品>>轻工机械>>Y91造纸机械综合

关联标准

替代情况:QB/T 1447.2-1992

出版信息

出版社:中国轻工业出版社

页数:13页

标准价格:12.0 元

出版日期:2001-04-01

相关单位信息

起草人:卢瑞琨、严晓林、肖惠芳

起草单位:中国航天科技集团公司、首都航天机械公司包装机械研究所

归口单位:全国轻工业机械标准化技术委员会

提出单位:国家轻工业局行业管理司

发布部门:国家轻工业局

标准简介

本标准规定了单面瓦楞纸板机压紧辊(以下简称压紧辊)的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存等要求。本标准适用于蒸汽加热的工作压力0.1MPa~1.5MPa,最高工作温度不大于200℃的单面瓦楞纸板机的压紧辊。电加热和煤气加热的压紧辊,亦可参照执行。 QB/T 1447.2-2000 单面瓦楞纸板机压紧辊 QB/T1447.2-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

QB/T1447.2—2000

本标准取QB/T1447.2--1992《单面瓦楞纸板机压紧辊》实施以来所取得的经验,并依据目前我国制造瓦楞辊的情况,参照近期国际同类产品相关标准对原标准QB/T1447.2一1992的内容作了相应的修改,主要的修改内容如下:在标准的编排上作了修改。

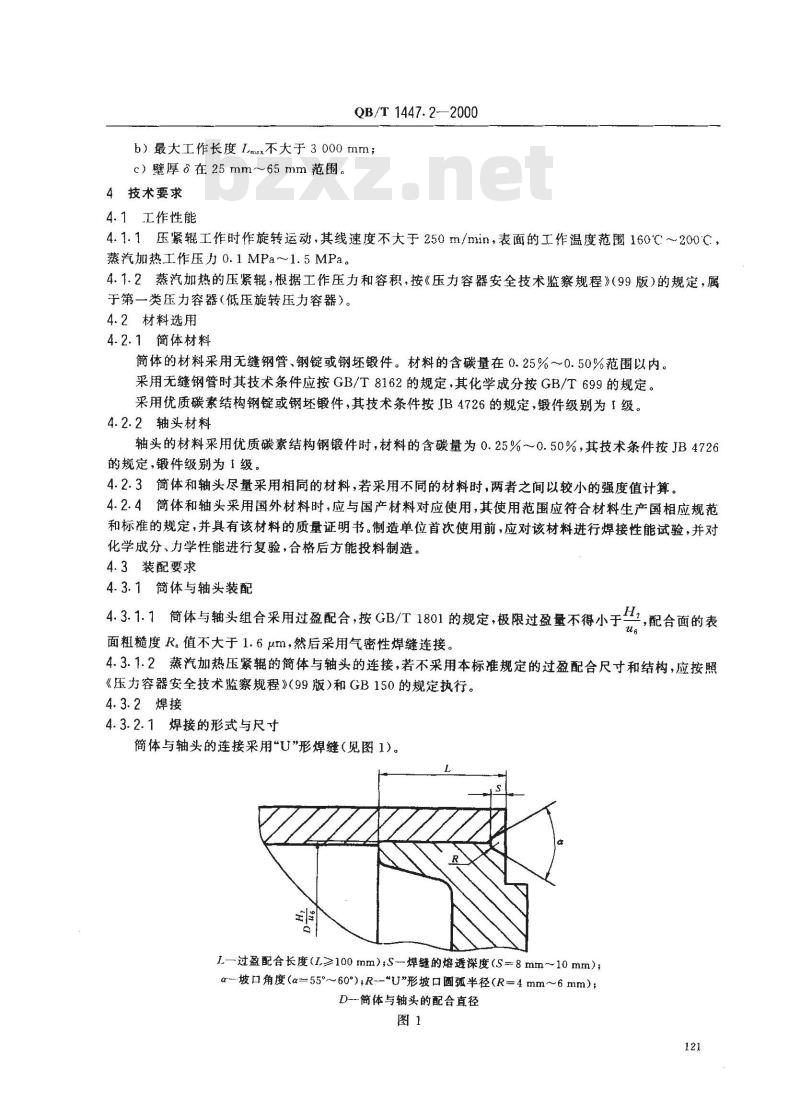

1.图1中S=7~9.5mm改为 S=8mm~~10 mm。R=6~10 mm改为 R=4 mm~6 mm。2.原4.3.2.3焊接后的热处理改为4.3.2.4焊接后的应力处理。并增加采用敲击方法或热处理方法,消除焊缝的焊接应力。若采用热处理,其温度不允许超过400℃。3. 增加附录A~附录G。

本标准自实施之日起,同时代替QB/T1447.2--1992。本标准的附录A、附录B、附录C、附录D、附录E、附录 F都是标准的附录。本标准的附录G是提示的附录。

本标准由国家轻工业局行业管理司提出。本标准由全国轻工业机械标准化技术委员会归口。本标准由中国航天科技集团公司、首都航天机械公司包装机械研究所起草修订。本标准主要起草人:卢瑞琨、严晓林、肖惠芳。119

1范围

中华人民共和国轻工行业标准

单面瓦楞纸板机

压紧辊

QB/T 1447.2--2000

代替QB/T1447.2--1992

本标准规定了单面瓦楞纸板机压紧辊(以下简称压紧辊)的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存等要求。本标准适用于蒸汽加热的工作压力0.1MPa~~1.5MPa,最高工作温度不大于200℃的单面瓦楞纸板机的压紧辊。电加热和煤气加热的压紧辊,亦可参照执行。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB150-1998钢制压力容器

GB191—1990包装储运图示标志

优质碳素结构钢

GB/T 699—1999

GB/T 1184-1996

形状和位置公差未注公差值

GB/T 1801—1999

GB/T 1958—1996

极限与配合公差带和配合的选择形状和位置公差检测规定

GB/T 5617—1985

GB/T 8162--1987

钢的感应淬火或火焰淬火后有效硬化层深度的测定结构钢用无缝钢管

GB/T 13306—1991

JB2536—1980压力容器油漆、包装、运输JB4726—1994压力容器用碳素钢和低合金钢锻件JB4730—1994

压力容器无损检测

压力容器安全技术监察规程(99版)3产品分类

3.1结构

压紧辊由一个筒体和两个轴头组成,简体与轴头采用过盈配合,轴头组装在简体的两端,结合处采用气密性焊缝连接。

3.2类别

压紧辊按加热方式分为三类:

第类蒸汽加热压絮辊(属于一类压力容器);第二类电加热压紧辊;

第三类煤气(液化石油气)加热压紧辊。3.3规格

压紧辊筒体:

a)最大工作外径Dmx不大于450mm;国家轻工业局2000-10-31批准

2001-04-01实施

QB/T1447.2-—2000

b)最大工作长度Imax不大于3000mm;c)壁厚?在25mm~~65mm范围。

4技术要求

4. 1工作性能

4.1.1压紧辊工作时作旋转运动,其线速度不大于250m/min,表面的工作温度范围160℃200℃,蒸汽加热工作压力0.1MPa1.5MPa。4.1.2蒸汽加热的压紧辊,根据工作压力和容积,按《压力容器安全技术监察规程》(99版)的规定,属于第一类压力容器(低压旋转压力容器)。4.2材料选用

4.2.1简体材料

筒体的材料采用无缝钢管、钢锭或钢坏锻件。材料的含碳量在0.25%~~0.50%范围以内。采用无缝钢管时其技术条件应按GB/T8162的规定,其化学成分按GB/T699的规定。采用优质碳素结构钢锭或钢坏锻件,其技术条件按JB4726的规定,锻件级别为I级4.2.2轴头材料

轴头的材料采用优质碳素结构钢锻件时,材料的含碳量为0.25%~0.50%,其技术条件按JB4726的规定,锻件级别为1级。

4.2.3简体和轴头尽量采用相同的材料,若采用不同的材料时,两者之间以较小的强度值计算,4.2.4简体和轴头采用国外材料时,应与国产材料对应使用,其使用范围应符合材料生产国相应规范和标准的规定,并具有该材料的质量证明书。制造单位首次使用前,应对该材料进行焊接性能试验,并对化学成分、力学性能进行复验,合格后方能投料制造。4.3装配要求

4.3.1筒体与轴头装配

4.3.1.1 葡简体与轴头组合采用过盈配合,按 GB/T 1801 规定,极限过盈量不得小于会,面粗糙度R值不大于1.6μm,然后采用气密性焊缝连接。H1,配合面的表

4.3.1.2蒸汽加热压紧辑的简体与轴头的连接,若不采用本标准规定的过盈配合尺寸和结构,应按照《压力容器安全技术监察规程》(99版)和GB150的规定执行。4.3.2焊接

4.3.2.1焊接的形式与尺寸

筒体与轴头的连接采用“U”形焊缝(见图1)。1—过盈配合长度(L≥100 mm)S-焊继的熔透深度(S=8mm10mm);α-坡口角度(α=55°~60°);R-*U”形坡口圆弧半径(R=4mm~6 mm);D筒体与轴头的配合直径

4.3.2.2焊缝的性质

QB/T 1447. 2--2000

简体与轴头连接的焊缝,只作气密用,不作为受力焊缝。4.3.2.3焊接工艺

4.3.2.3.1焊条采用低氢碱性碳钢焊条。4.3.2.3.2焊接含碳量大于0.25%的钢件时,焊前应对工件焊接部位进行预热至300C,焊后保温冷却。

4.3.2.3.3投产前应进行焊接性能试验。焊缝表面不允许有任何裂纹,成排气孔,焊缝断面的裂纹率应低于10%为合格,不要求作拉伸、弯曲强度试验。焊接性能试验的评定报告按附录F执行,对接焊缝试件按附录G执行。

4.3.2.3.4焊接工艺规程应按图样技术要求和评定合格的焊接工艺规程制定。4.3.2.3.5焊接性能试验评定报告、焊接工艺规程和施焊记录,其保存期不少于7年。4.3.2.4焊接后的应力处理

简体与轴头经焊接后应进行消除焊接应力处理。采用敲击方法或热处理方法,消除焊缝的焊接应力。若采用热处理,其温度不允许超过400℃。4.3.2.5焊缝返修

当焊缝出现裂纹、气孔、弧坑和肉眼可见的夹渣等超标缺陷,需要补焊返修时,按《压力容器安全技术监察规程》99版)第71条的规定或按GB150一1998中10.3.4的规定进行焊缝返修。4.4无损探伤检查

筒体与轴头连接的焊缝,表面经机械加工后,对焊缝总长应进行磁粉探伤或渗透探伤检测。磁粉探伤:被检工件的表面粗糙度R。值不大于12.5μm。渗透探伤:被检工件的表面粗糙度R。值不大于6.3μm。磁粉探伤和渗透探伤,参照JB4730,缺陷显示累积长度等级符合I级为合格。4.5压紧制造精度要求

4.5.1当线速度V不大于120m/min时a)辊面对两轴颈公共轴线的径向圆跳动公差,按GB/T1184的规定,不低于8级的精度。b)辊的表面粗糙度R。值不大于1.6um。4.5.2当线速度V大于120m/min时a)辊面对两轴颈公共轴线的径向圆跳动公差,按GB/T1184的规定,不低于7级的精度。b)辊的表面粗糙度R值不大于0.8um4.6中高度的确定

4.6.1中高度(f)的定义

中高度系指圆柱母线呈腰鼓形的圆簡,中部直径与两端直径的差值。4.6.2中高度的取值

当线速度V大于120m/min时,压紧辊采用中高度,其值为最高工作负荷计算挠度的2倍。4.6.3中高度的极限偏差

中高度的极限偏差,沿轴向每间距100mm等分线处应为士f10%。4.7表面硬化处理下载标准就来标准下载网

a)V不大于120m/min的压紧辊,调质硬度HRC30~35b)V大于120m/min的压紧辊,压紧辊表面硬度HRC40~50,硬度层的深度应不小于2mm。4.8试验要求

压紧辊制造完成后,应进行静平衡试验;液压试验。静平衡试验和液压试验应达到设计图样的要求。122

5试验方法

QB/T1447.2-2000

5.1圆跳动公差的检测按GB/T1958--1996附录A中圆跳动4--1给出的方法测量。5.2表面硬度值的检测

a)每根辊应测兰个以上的硬度值,其检测部位取筒体表面的两端和中部各检测一个硬度值;b)表面硬化层深度的检测,按GB/T5617的规定。5.3静平衡试验

压紧辊机械加工完毕后,应进行静平衡试验,其许用不平衡力矩值按设计图样的规定。在专用的带刀口尺的静平衡试验台上进行静平衡试验。5.4液压试验

a)以洁净的水(常温)作为介质,进行液压试验。将水充满瓦楞辑简体的内腔,滞留在腔内的气体必须排净,才能缓慢升压至设计压力。确认无泄漏,无变形,轴头对筒体无位移的现象,继续升压到规定的试验压力,保压30min,然后降至设计压力,再保压30min。检查无泄漏,无可见的异常变形,试验过程中无异常的响声为合格。

b)液压试验压力等于2倍设计压力。6检验规则

6.1每根压紧辊制造完毕后,进行精度检测,应符合4.5的规定。6.2每根压紧辊制造完毕后,进行表面硬度的检测,应符合4.7的规定。6.3有中高度的压紧辊经机械加工后,进行中高度的检测,应符合4.6.2的规定。6.4每根压紧辊制造完毕后,进行液压试验,应符合4.8的规定。6.5压紧辊出厂时,制造单位必须向用户提供产品质量证明文件。产品质量证明文件包括下列三部分。6.5.1产品合格证,按附录A执行。6.5.2产品竣工图

产品竣工图由制造单位绘制,竣工图应列出下列的内容:a)产品竣工图样,外形主要尺寸,筒体和轴头允许最小壁厚;b)筒体与轴头过盈配合结构实际尺寸值和焊缝截面尺寸;c)压力容器技术特性表:容量类别、工作介质、最高工作压力、最高工作温度、设计压力、设计温度、试验压力、主要受压元件材料牌号、焊缝系数、容积、重量;d)制造中若发生材料代用、无损探伤检测方法、加工尺寸变更等,制造单位应按照设计修改通知单的要求在竣工图样上直接标注。标注处应有修改人签字及修改日期;e)工图应有设计部门设计者的签字和日期,并标出制造单位名称、制造许可证编号方为有效。6.5.3质量证明书,按附录B执行。产品质量证明书应包括下列内容:a)压力容器产品主要受压元件使用材料一览表,按附录C执行。b)焊缝表面探伤报告,按附录D执行。c)压力容器压力试验报告,按附录E执行。7标牌、标志、贮存、包装、运输7.1容器标牌

7.1.1容器标牌应固定在单机明显的位置,其样式和规格应符合GB/T13306的规定。7.1.2标牌应包括如下内容:

a)制造单位名称和制造许可证号码;123

b)制造单位对该容器的编号;

c)制造日期;

d)设计压力;

e)最大允许工作压力;

f)设计温度;

g)试验压力;

h)容器重量;

i)容器类别。

7.2标志

QB/T 1447.2--2000

7.2.1产品标志,在辊头适当位置处刻永久性标志:a)制造厂家统一编号;

b)最大允许工作压力;

c)外圆直径。

7.2.2产品运输标志,按GB191包装储运的规定,于包装专用木箱侧面明显处,按GB191\标志7\标出“怕湿”的字样和图形。

7.2.3贮存

a)每根压繁辊应有专用的贮存本箱。b)压紧辊经检验合格后,外表面应进行油封,涂上防锈涂料(黄油,“201”防锈油脂,无酸性工业凡士林),然后贮放于专用本箱内。7.2.4包装、运输

a)容器有关质量证明文件应随产品包装箱移交用户。b)压紧辊组装在单机上,随单机包装、运输。c)瓦楞辊单独包装、运输时,按JB2536的规定,进行木箱包装、运输。124

制造单位

制造许可证书

产品名称

设计单位

产品编号

制造完成日期

QB/T1447.2—2000

附录A

(标准的附录)

产品合格证

产品合格证

设计批准书编号

订货单位

制造编号

本压力容器产品经质量检验符合中华人民共和国轻工业行业标准QB/T1447.2一2000《单面瓦楞纸板机瓦楞辊》设计图样技术条件的要求。质量总检验员签字

质量检验专用(公章)

注:尺寸可自行确定。

产品名称

产品编号

质量检验员(签章)

质量保证工程师(签章)

质量检验专用(公章)

注:尺寸可自行确定。

QB/T 1447.2—2000

附录B

(标准的附录)

产品质量证明书

压力容器

产品质量证明书

QB/T1447.2—2000

供货状中

生产”

:丫幸

产品名称

产品编号

探伤方法

磁粉探伤

渗透探伤

探伤部位

焊缝编号

探伤结论:

QB/T1447.2—2000

附录D

(标准的附录)

焊缝表面探伤报告

磁化方法

磁化电流

磁化时间

评定标准

海透剂

乳化剂

显像剂

评定标准

触头间距

表面状态

磁粉种类

仪器型号

探伤温度

表面状态

渗透剂种类

仪器型号

探伤结果

缺陷位置

1.本产品符合QB/T1447.2—2000,评定为合格。缺陷长度

2.检验部位及缺陷位暨详见检测部位示意图(另附)。报告人(资格)

审核人(资格)

注:尺寸可自行确定。

探伤检验专用章

探伤比例

制造编号:

缺陷处理

产品名称

产品编号

压力表编号

试验介质

试验环境溢度

设计要求

压力试验曲线

实际压力试验曲线

结论:

本产品经

检验员

QB/T1447.2-2000

附录E

(标准的附录)

压力试验检验报告

试验种类

试验日期

水中氯含量

试验压力P

设计压力P

试验压力 P

设计压力P

介质温度

保压时间

保压时间

制造编号:

(mg/L)

保压时间

保压时间

MPa试验,无渗漏;无可见的异常变形,无异常响声,试验结论合格。年

注:尺寸可自行确定。

检验负责人

单位名称

焊接方法

QB/T1447.2—2000

附录F

(标准的附录)

焊接性能试验评定报告

评定报告编号

焊缝接头(用简图画出坡口形式、尺寸、焊缝层次和顺序等)。简体钢号

筒头钢号

简体:外径

焊条牌号

焊条标准

焊接位置:

对接焊缝位置

焊缝外观检查:

焊缝无损探伤:

(mm)厚度

方向(向上、向下)

磁粉探伤(标准号、结果)

渗透探伤(标准号、结果)

评定结果:

(合格、不合格)

(签字)

(签字)

!(签字)

注:尺寸可自行确定。

焊接时间

焊后热处理

保温时间

电流种类

焊接电流

(A)电压

预热:

预热温度

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准取QB/T1447.2--1992《单面瓦楞纸板机压紧辊》实施以来所取得的经验,并依据目前我国制造瓦楞辊的情况,参照近期国际同类产品相关标准对原标准QB/T1447.2一1992的内容作了相应的修改,主要的修改内容如下:在标准的编排上作了修改。

1.图1中S=7~9.5mm改为 S=8mm~~10 mm。R=6~10 mm改为 R=4 mm~6 mm。2.原4.3.2.3焊接后的热处理改为4.3.2.4焊接后的应力处理。并增加采用敲击方法或热处理方法,消除焊缝的焊接应力。若采用热处理,其温度不允许超过400℃。3. 增加附录A~附录G。

本标准自实施之日起,同时代替QB/T1447.2--1992。本标准的附录A、附录B、附录C、附录D、附录E、附录 F都是标准的附录。本标准的附录G是提示的附录。

本标准由国家轻工业局行业管理司提出。本标准由全国轻工业机械标准化技术委员会归口。本标准由中国航天科技集团公司、首都航天机械公司包装机械研究所起草修订。本标准主要起草人:卢瑞琨、严晓林、肖惠芳。119

1范围

中华人民共和国轻工行业标准

单面瓦楞纸板机

压紧辊

QB/T 1447.2--2000

代替QB/T1447.2--1992

本标准规定了单面瓦楞纸板机压紧辊(以下简称压紧辊)的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存等要求。本标准适用于蒸汽加热的工作压力0.1MPa~~1.5MPa,最高工作温度不大于200℃的单面瓦楞纸板机的压紧辊。电加热和煤气加热的压紧辊,亦可参照执行。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB150-1998钢制压力容器

GB191—1990包装储运图示标志

优质碳素结构钢

GB/T 699—1999

GB/T 1184-1996

形状和位置公差未注公差值

GB/T 1801—1999

GB/T 1958—1996

极限与配合公差带和配合的选择形状和位置公差检测规定

GB/T 5617—1985

GB/T 8162--1987

钢的感应淬火或火焰淬火后有效硬化层深度的测定结构钢用无缝钢管

GB/T 13306—1991

JB2536—1980压力容器油漆、包装、运输JB4726—1994压力容器用碳素钢和低合金钢锻件JB4730—1994

压力容器无损检测

压力容器安全技术监察规程(99版)3产品分类

3.1结构

压紧辊由一个筒体和两个轴头组成,简体与轴头采用过盈配合,轴头组装在简体的两端,结合处采用气密性焊缝连接。

3.2类别

压紧辊按加热方式分为三类:

第类蒸汽加热压絮辊(属于一类压力容器);第二类电加热压紧辊;

第三类煤气(液化石油气)加热压紧辊。3.3规格

压紧辊筒体:

a)最大工作外径Dmx不大于450mm;国家轻工业局2000-10-31批准

2001-04-01实施

QB/T1447.2-—2000

b)最大工作长度Imax不大于3000mm;c)壁厚?在25mm~~65mm范围。

4技术要求

4. 1工作性能

4.1.1压紧辊工作时作旋转运动,其线速度不大于250m/min,表面的工作温度范围160℃200℃,蒸汽加热工作压力0.1MPa1.5MPa。4.1.2蒸汽加热的压紧辊,根据工作压力和容积,按《压力容器安全技术监察规程》(99版)的规定,属于第一类压力容器(低压旋转压力容器)。4.2材料选用

4.2.1简体材料

筒体的材料采用无缝钢管、钢锭或钢坏锻件。材料的含碳量在0.25%~~0.50%范围以内。采用无缝钢管时其技术条件应按GB/T8162的规定,其化学成分按GB/T699的规定。采用优质碳素结构钢锭或钢坏锻件,其技术条件按JB4726的规定,锻件级别为I级4.2.2轴头材料

轴头的材料采用优质碳素结构钢锻件时,材料的含碳量为0.25%~0.50%,其技术条件按JB4726的规定,锻件级别为1级。

4.2.3简体和轴头尽量采用相同的材料,若采用不同的材料时,两者之间以较小的强度值计算,4.2.4简体和轴头采用国外材料时,应与国产材料对应使用,其使用范围应符合材料生产国相应规范和标准的规定,并具有该材料的质量证明书。制造单位首次使用前,应对该材料进行焊接性能试验,并对化学成分、力学性能进行复验,合格后方能投料制造。4.3装配要求

4.3.1筒体与轴头装配

4.3.1.1 葡简体与轴头组合采用过盈配合,按 GB/T 1801 规定,极限过盈量不得小于会,面粗糙度R值不大于1.6μm,然后采用气密性焊缝连接。H1,配合面的表

4.3.1.2蒸汽加热压紧辑的简体与轴头的连接,若不采用本标准规定的过盈配合尺寸和结构,应按照《压力容器安全技术监察规程》(99版)和GB150的规定执行。4.3.2焊接

4.3.2.1焊接的形式与尺寸

筒体与轴头的连接采用“U”形焊缝(见图1)。1—过盈配合长度(L≥100 mm)S-焊继的熔透深度(S=8mm10mm);α-坡口角度(α=55°~60°);R-*U”形坡口圆弧半径(R=4mm~6 mm);D筒体与轴头的配合直径

4.3.2.2焊缝的性质

QB/T 1447. 2--2000

简体与轴头连接的焊缝,只作气密用,不作为受力焊缝。4.3.2.3焊接工艺

4.3.2.3.1焊条采用低氢碱性碳钢焊条。4.3.2.3.2焊接含碳量大于0.25%的钢件时,焊前应对工件焊接部位进行预热至300C,焊后保温冷却。

4.3.2.3.3投产前应进行焊接性能试验。焊缝表面不允许有任何裂纹,成排气孔,焊缝断面的裂纹率应低于10%为合格,不要求作拉伸、弯曲强度试验。焊接性能试验的评定报告按附录F执行,对接焊缝试件按附录G执行。

4.3.2.3.4焊接工艺规程应按图样技术要求和评定合格的焊接工艺规程制定。4.3.2.3.5焊接性能试验评定报告、焊接工艺规程和施焊记录,其保存期不少于7年。4.3.2.4焊接后的应力处理

简体与轴头经焊接后应进行消除焊接应力处理。采用敲击方法或热处理方法,消除焊缝的焊接应力。若采用热处理,其温度不允许超过400℃。4.3.2.5焊缝返修

当焊缝出现裂纹、气孔、弧坑和肉眼可见的夹渣等超标缺陷,需要补焊返修时,按《压力容器安全技术监察规程》99版)第71条的规定或按GB150一1998中10.3.4的规定进行焊缝返修。4.4无损探伤检查

筒体与轴头连接的焊缝,表面经机械加工后,对焊缝总长应进行磁粉探伤或渗透探伤检测。磁粉探伤:被检工件的表面粗糙度R。值不大于12.5μm。渗透探伤:被检工件的表面粗糙度R。值不大于6.3μm。磁粉探伤和渗透探伤,参照JB4730,缺陷显示累积长度等级符合I级为合格。4.5压紧制造精度要求

4.5.1当线速度V不大于120m/min时a)辊面对两轴颈公共轴线的径向圆跳动公差,按GB/T1184的规定,不低于8级的精度。b)辊的表面粗糙度R。值不大于1.6um。4.5.2当线速度V大于120m/min时a)辊面对两轴颈公共轴线的径向圆跳动公差,按GB/T1184的规定,不低于7级的精度。b)辊的表面粗糙度R值不大于0.8um4.6中高度的确定

4.6.1中高度(f)的定义

中高度系指圆柱母线呈腰鼓形的圆簡,中部直径与两端直径的差值。4.6.2中高度的取值

当线速度V大于120m/min时,压紧辊采用中高度,其值为最高工作负荷计算挠度的2倍。4.6.3中高度的极限偏差

中高度的极限偏差,沿轴向每间距100mm等分线处应为士f10%。4.7表面硬化处理下载标准就来标准下载网

a)V不大于120m/min的压紧辊,调质硬度HRC30~35b)V大于120m/min的压紧辊,压紧辊表面硬度HRC40~50,硬度层的深度应不小于2mm。4.8试验要求

压紧辊制造完成后,应进行静平衡试验;液压试验。静平衡试验和液压试验应达到设计图样的要求。122

5试验方法

QB/T1447.2-2000

5.1圆跳动公差的检测按GB/T1958--1996附录A中圆跳动4--1给出的方法测量。5.2表面硬度值的检测

a)每根辊应测兰个以上的硬度值,其检测部位取筒体表面的两端和中部各检测一个硬度值;b)表面硬化层深度的检测,按GB/T5617的规定。5.3静平衡试验

压紧辊机械加工完毕后,应进行静平衡试验,其许用不平衡力矩值按设计图样的规定。在专用的带刀口尺的静平衡试验台上进行静平衡试验。5.4液压试验

a)以洁净的水(常温)作为介质,进行液压试验。将水充满瓦楞辑简体的内腔,滞留在腔内的气体必须排净,才能缓慢升压至设计压力。确认无泄漏,无变形,轴头对筒体无位移的现象,继续升压到规定的试验压力,保压30min,然后降至设计压力,再保压30min。检查无泄漏,无可见的异常变形,试验过程中无异常的响声为合格。

b)液压试验压力等于2倍设计压力。6检验规则

6.1每根压紧辊制造完毕后,进行精度检测,应符合4.5的规定。6.2每根压紧辊制造完毕后,进行表面硬度的检测,应符合4.7的规定。6.3有中高度的压紧辊经机械加工后,进行中高度的检测,应符合4.6.2的规定。6.4每根压紧辊制造完毕后,进行液压试验,应符合4.8的规定。6.5压紧辊出厂时,制造单位必须向用户提供产品质量证明文件。产品质量证明文件包括下列三部分。6.5.1产品合格证,按附录A执行。6.5.2产品竣工图

产品竣工图由制造单位绘制,竣工图应列出下列的内容:a)产品竣工图样,外形主要尺寸,筒体和轴头允许最小壁厚;b)筒体与轴头过盈配合结构实际尺寸值和焊缝截面尺寸;c)压力容器技术特性表:容量类别、工作介质、最高工作压力、最高工作温度、设计压力、设计温度、试验压力、主要受压元件材料牌号、焊缝系数、容积、重量;d)制造中若发生材料代用、无损探伤检测方法、加工尺寸变更等,制造单位应按照设计修改通知单的要求在竣工图样上直接标注。标注处应有修改人签字及修改日期;e)工图应有设计部门设计者的签字和日期,并标出制造单位名称、制造许可证编号方为有效。6.5.3质量证明书,按附录B执行。产品质量证明书应包括下列内容:a)压力容器产品主要受压元件使用材料一览表,按附录C执行。b)焊缝表面探伤报告,按附录D执行。c)压力容器压力试验报告,按附录E执行。7标牌、标志、贮存、包装、运输7.1容器标牌

7.1.1容器标牌应固定在单机明显的位置,其样式和规格应符合GB/T13306的规定。7.1.2标牌应包括如下内容:

a)制造单位名称和制造许可证号码;123

b)制造单位对该容器的编号;

c)制造日期;

d)设计压力;

e)最大允许工作压力;

f)设计温度;

g)试验压力;

h)容器重量;

i)容器类别。

7.2标志

QB/T 1447.2--2000

7.2.1产品标志,在辊头适当位置处刻永久性标志:a)制造厂家统一编号;

b)最大允许工作压力;

c)外圆直径。

7.2.2产品运输标志,按GB191包装储运的规定,于包装专用木箱侧面明显处,按GB191\标志7\标出“怕湿”的字样和图形。

7.2.3贮存

a)每根压繁辊应有专用的贮存本箱。b)压紧辊经检验合格后,外表面应进行油封,涂上防锈涂料(黄油,“201”防锈油脂,无酸性工业凡士林),然后贮放于专用本箱内。7.2.4包装、运输

a)容器有关质量证明文件应随产品包装箱移交用户。b)压紧辊组装在单机上,随单机包装、运输。c)瓦楞辊单独包装、运输时,按JB2536的规定,进行木箱包装、运输。124

制造单位

制造许可证书

产品名称

设计单位

产品编号

制造完成日期

QB/T1447.2—2000

附录A

(标准的附录)

产品合格证

产品合格证

设计批准书编号

订货单位

制造编号

本压力容器产品经质量检验符合中华人民共和国轻工业行业标准QB/T1447.2一2000《单面瓦楞纸板机瓦楞辊》设计图样技术条件的要求。质量总检验员签字

质量检验专用(公章)

注:尺寸可自行确定。

产品名称

产品编号

质量检验员(签章)

质量保证工程师(签章)

质量检验专用(公章)

注:尺寸可自行确定。

QB/T 1447.2—2000

附录B

(标准的附录)

产品质量证明书

压力容器

产品质量证明书

QB/T1447.2—2000

供货状中

生产”

:丫幸

产品名称

产品编号

探伤方法

磁粉探伤

渗透探伤

探伤部位

焊缝编号

探伤结论:

QB/T1447.2—2000

附录D

(标准的附录)

焊缝表面探伤报告

磁化方法

磁化电流

磁化时间

评定标准

海透剂

乳化剂

显像剂

评定标准

触头间距

表面状态

磁粉种类

仪器型号

探伤温度

表面状态

渗透剂种类

仪器型号

探伤结果

缺陷位置

1.本产品符合QB/T1447.2—2000,评定为合格。缺陷长度

2.检验部位及缺陷位暨详见检测部位示意图(另附)。报告人(资格)

审核人(资格)

注:尺寸可自行确定。

探伤检验专用章

探伤比例

制造编号:

缺陷处理

产品名称

产品编号

压力表编号

试验介质

试验环境溢度

设计要求

压力试验曲线

实际压力试验曲线

结论:

本产品经

检验员

QB/T1447.2-2000

附录E

(标准的附录)

压力试验检验报告

试验种类

试验日期

水中氯含量

试验压力P

设计压力P

试验压力 P

设计压力P

介质温度

保压时间

保压时间

制造编号:

(mg/L)

保压时间

保压时间

MPa试验,无渗漏;无可见的异常变形,无异常响声,试验结论合格。年

注:尺寸可自行确定。

检验负责人

单位名称

焊接方法

QB/T1447.2—2000

附录F

(标准的附录)

焊接性能试验评定报告

评定报告编号

焊缝接头(用简图画出坡口形式、尺寸、焊缝层次和顺序等)。简体钢号

筒头钢号

简体:外径

焊条牌号

焊条标准

焊接位置:

对接焊缝位置

焊缝外观检查:

焊缝无损探伤:

(mm)厚度

方向(向上、向下)

磁粉探伤(标准号、结果)

渗透探伤(标准号、结果)

评定结果:

(合格、不合格)

(签字)

(签字)

!(签字)

注:尺寸可自行确定。

焊接时间

焊后热处理

保温时间

电流种类

焊接电流

(A)电压

预热:

预热温度

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。