JB/T 6667.2-1993

基本信息

标准号: JB/T 6667.2-1993

中文名称:蜗壳式混流泵 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for volute mixed flow pumps

标准状态:已作废

发布日期:1993-06-04

实施日期:1994-01-01

作废日期:2005-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2447958

标准分类号

中标分类号:农业、林业>>农、林机械与设备>>B91农机具

关联标准

出版信息

页数:9页

标准价格:14.0 元

相关单位信息

标准简介

JB/T 6667.2-1993 蜗壳式混流泵 技术条件 JB/T6667.2-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T6667.2-1993

蜗壳式混流泵

1993-06-04发布

技术条件

1994-01-01实施

中华人民共和国机械工业部

中华人民共和国机械行业标准

蜗壳式混流泵

1主题内容与适用范围

技术条件

JB/T6667.21993

本标准规定了蜗壳式混流泵的技术要求、试验方法、检验规则和标志、包装等。本标准适用于流量为90~3654m/h,扬程为3~12.5m,输送温度不高于50℃的清水或水质符合GB5084规定的水的蜗壳式混流泵(以下简称泵)。2

引用标准

GB 699

GB 977

GB1031

GB1184

GB1801

GB/T1804

GB2828

GB3216

GB4216

GB5084

GB5661

GB9239

GB9439

GB10889

GB10890

GB/T13306

GB/T13384

JB4297

JB/T 6667.1

3技术要求

3.1一般要求

滚动轴承

深沟球轴承

外形尺寸

滚动轴承一般技术要求

优质碳素结构钢技术条件

灰铸铁机械性能试验方法

表面粗糙度参数及其数值

形状和位置公差未注公差的规定公差与配合尺寸至500mm孔、轴公差与配合般公差线性尺寸的未注公差

遂批检查计数抽样程序及抽样表(适用于连续批的检查)离心泵、混流泵、轴流泵和旋涡泵试验方法灰铸铁管法兰尺寸

农田灌溉水质标准

轴向吸入离心泵机械密封和软填料用的空腔尺寸刚性转子平衡品质许用不平衡的确定灰铸铁件

泵的振动测量与评价方法

泵的噪声测量与评价方法

机电产品包装通用技术条件

泵产品涂漆技术条件

蜗壳式混流泵型式与基本参数

3.1.1泵应符合本标准的要求,并按经规定程序批准的图样及技术文件制造。3.1.2泵最高工作压力不得大于泵进、出口法兰的公称压力3.1.3制造厂应给出每台泵的性能曲线(扬程、效率、轴功率、汽蚀余量对流量的关系曲线)。泵的使用范围推荐为0.75Q%~1.2Q%(Q。为规定点的流量)。机械工业部1993-06-04批准

1994-01-01实施

JB/T 6667.21993

泵配套动力机的功率备用系数一般为1.1~1.3。3.2性能

泵规定性能点的基本参数应符合JB/T6667.1的规定。泵基本参数的偏差应符合GB3216中C级的规定。3.2.2

3.3结构

泵的结构型式应符合JB/T6667.1的规定。泵的进、出口的法兰连接尺寸应符合GB4216的规定。泵体一般应制成“前开门”或“后开门”的形式。泵体上应设置引水孔、泄水孔和排气孔。叶轮应可靠地固定在轴上,不得产生相对于轴的圆周方向和轴向的移动泵盖和轴承体上应设置起盖螺孔。泵轴两端的中心孔应保留,泵轴上的螺纹旋向,当泵轴按规定方向旋转时应使螺母拧紧。泵轴上应装有挡水圈。

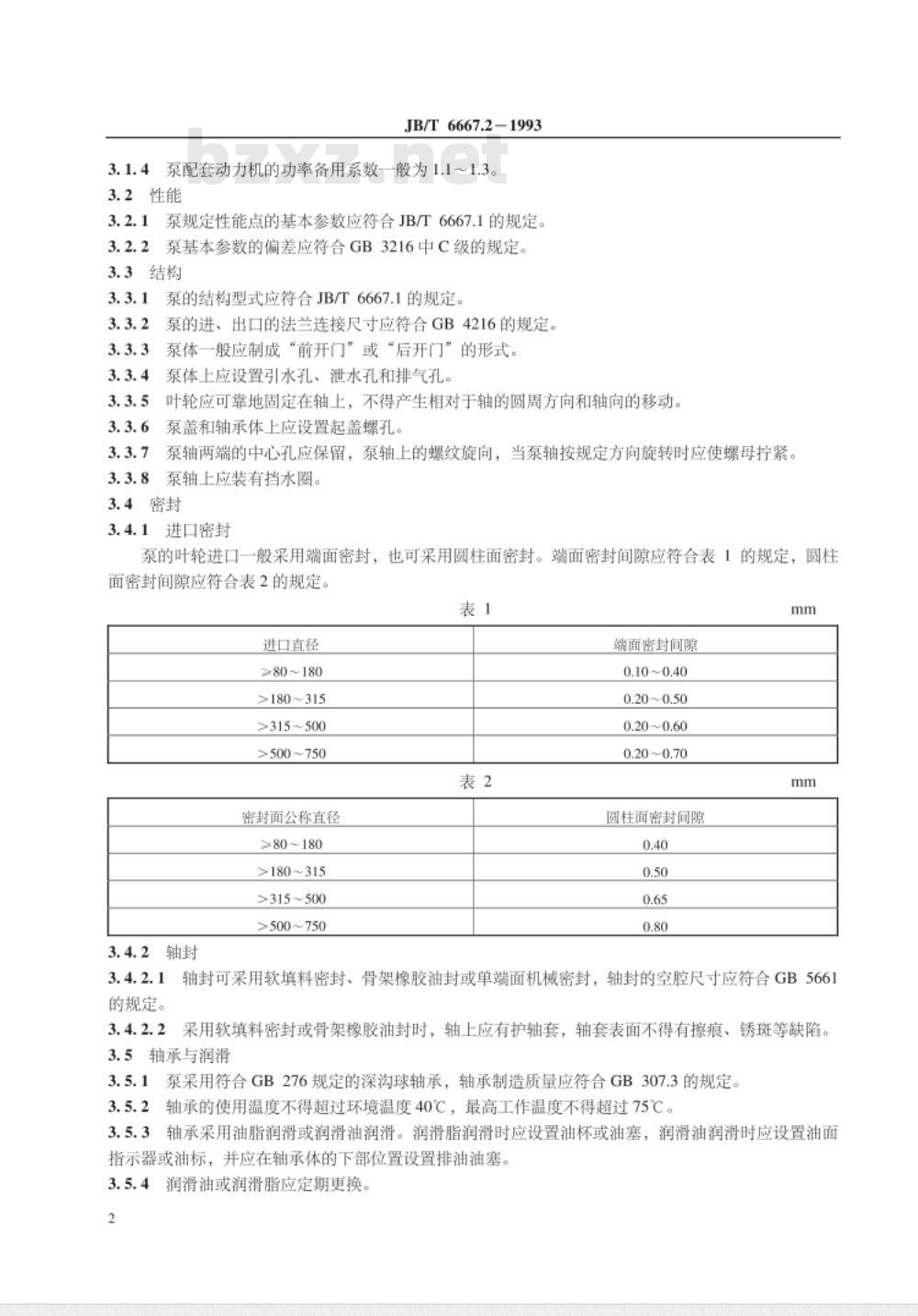

3.4密封

进口密封

泵的叶轮进口一般采用端面密封,也可采用圆柱面密封。端面密封间隙应符合表1的规定,圆柱面密封间隙应符合表2的规定。

进口直径

≥80~180

>180~315

>315~500

>500~750

密封面公称直径

≥80~180

>180~315

>315~500

>500~750

的规定。

3. 4. 2.2

端面密封间隙

0.10~0.40

0.20~0.50

0.20~0.60

0.20~0.70

圆柱面密封间隙wwW.bzxz.Net

轴封可采用软填料密封、骨架橡胶油封或单端面机械密封,轴封的空腔尺寸应符合GB5661采用软填料密封或骨架橡胶油封时,轴上应有护轴套,轴套表面不得有擦痕、锈斑等缺陷。3.5轴承与润滑

泵采用符合GB276规定的深沟球轴承,轴承制造质量应符合GB307.3的规定轴承的使用温度不得超过环境温度40℃,最高工作温度不得超过75℃。轴承采用油脂润滑或润滑油润滑。润清脂润滑时应设置油杯或油塞,润滑油润滑时应设置油面指示器或油标,并应在轴承体的下部位置设置排油油塞。3.5.4

润滑油或润滑脂应定期更换。

3.6联轴器和带轮

JB/T 6667.2—1993

3.6.1泵可通过弹性联轴器由原动机直接驱动,并应设置联轴器防护装置。联轴器的安装精度应符合有关标准的规定。

联轴器的两个半体应可靠地固定在轴上,不得产生相对于轴的轴向和圆周方向的移动。3.6.2泵也可通过带轮由原动机驱动,带轮应可靠地固定在轴上,不得产生相对于轴的轴向和圆周方向的移动,并应设防护装置。带轮外径应满足泵规定转速的要求。3.7材料与外购件

3.7.1泵所用材料和外购件必须有合格证或有效的质量保证书方可使用。3.7.2叶轮、泵体、密封环、泵盖、轴承体和轴套应采用性能不低于GB9439中规定的HT200的材料制造。

3.7.3泵轴应采用性能不低于GB699中规定的45钢的材料制造,并应进行调质处理。3.8铸件质量和尺寸偏差

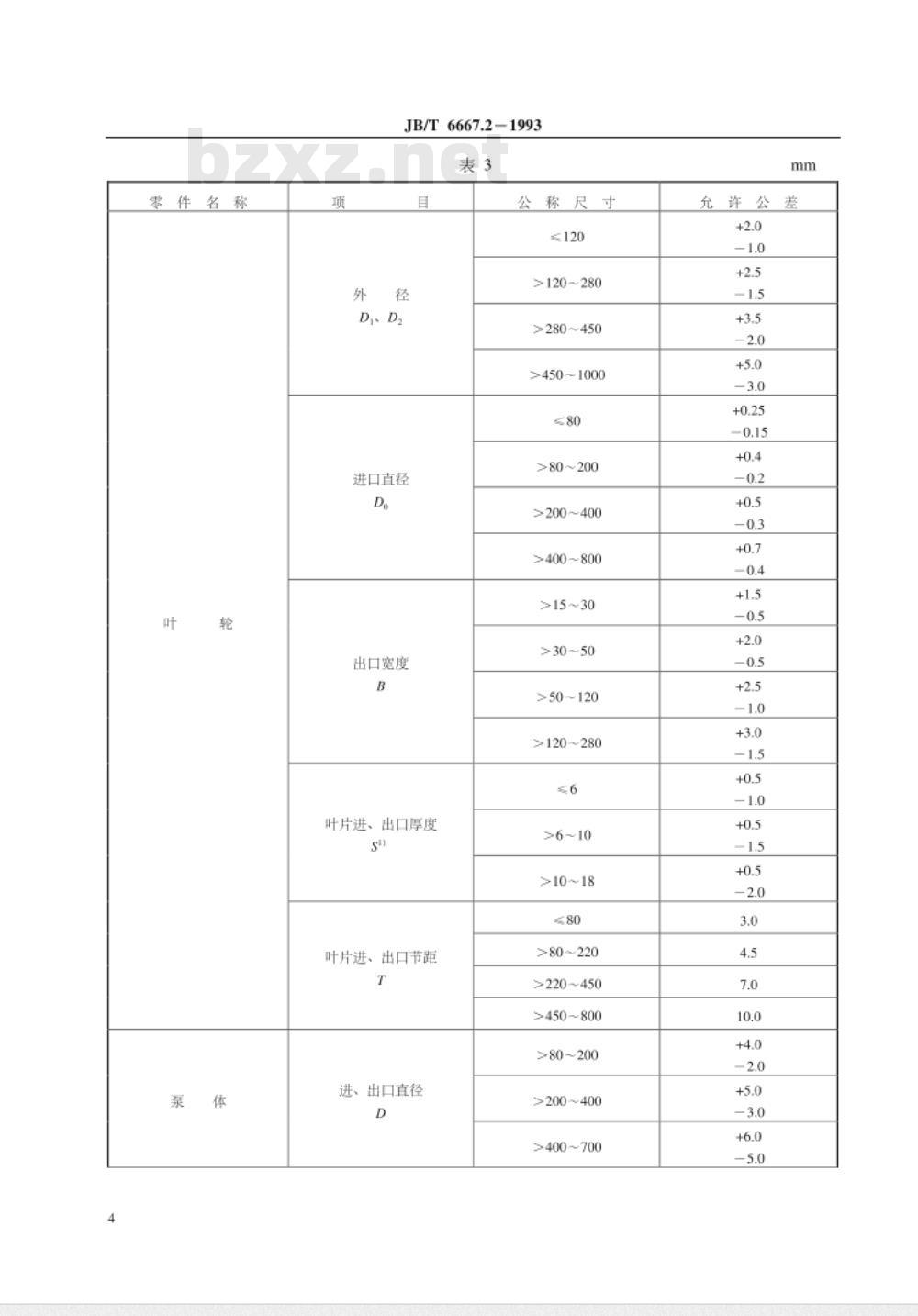

3.8.1铸件的技术要求应符合GB9439的规定。3.8.2叶轮、泵体流道的铸造尺寸公差应符合图1和表3的规定。3.9公差与配合、表面粗糙度

3.9.1与轴承配合的轴颈的配合精度为GB1801中规定的6级,表面粗糙度为GB1031中规定的1.6μm

与轴配合的叶轮、带轮、联轴器内孔和轴承体内孔、与叶轮配合的轴颈的配合精度为GB1801中规定的7级,表面粗糙度为GB1031中规定的3.2um。3.9.2各主要结合面如止口、轴套、密封环内、外圆表面等的配合精度,孔为8级、外圆表面为7级,表面粗糙度为6.3um。

3.9.3未注公差的机械加工尺寸的极限偏差应符合GB/T1804的规定,一般为m级(中等级)。3.10表面形状与位置公差

叶轮、泵体、密封环、泵盖、轴、轴承体和轴套等主要零件配合表面的径向或端面圆跳动的公差值为GB1184中规定的8级。轴键槽的两侧面对轴线的对称度为8级,叶轮、联轴器和带轮的键槽两侧面对轴线的对称度为9级。

零件名称

JB/T 6667.21993

D,、D2

进口直径

出口宽度

叶片进、出口厚度

叶片进、出口节距

进、出口直径

公称尺寸

≤120

>120~280

>280~450

>450~1000

>80~200

>200~400

>400~800

>15~30

>30~50

>50~120

>120~280

>10~18

>80~220

>220~450

>450~800

>80~200

>200~400

>400~700

允许公差

零件名称

JB/T6667.2—1993

续表3

出口法兰中心距

分型面上断面中心距

注:1)厚度S即叶片真实厚度或法向厚度。3.11静平衡

公称尺寸

≤120

>120~250

>250~450

>450~1000

>80~280

>280~450

>450~1200

允许公差

3.11.1叶轮、联轴器和带轮等转动件均应进行静平衡。平衡品质等级应不低于图2中G6.3级的规定。平衡件最大外径上的平衡重量不得超过式(1)的计算值:AW

式中:e

允许偏心距,μm;

最大外径处平衡重量,g;

—平衡件重量,kg;

平衡件最大外径,mm。

:(1)

3.11.2可按图样规定切去多余金属求得平衡。对叶轮其盖板被切去的厚度不得超过原来厚度的三分之一。

当由式(1)求得的平衡件最大外径处的平衡重量小于3g时,按3g计。3.12水压试验

泵体、泵盖等承受水压的零部件均应进行水压试验。在规定试验条件下的试验过程中不得有渗漏现象。

3.13振动与噪声

泵在规定工作范围内工作时的噪声应符合GB10890中C级的规定。3.13.2泵在规定工作范围内工作时的振动烈度应符合GB10889中C级的规定。3.13.3在满足3.11.1~3.11.3条规定的条件下,可不进行振动与噪声的测定。3.14装配与表面处理

3.14.1泵所有零件必须经检验合格后方可进行装配。3.14.2装配前必须清除叶轮、泵体流道内和轴承体内的铁屑、积砂、疙瘩。与水接触的非加工表面应涂防锈底漆,与水接触的加工表面应涂防锈油脂,轴承体内非加工表面应涂耐油漆。5

JB/T6667.21993

3.14.3装配好的转子部件的端面(或径向)圆跳动不得超过表4的规定表4

>50~120

>120~260

>260~500

>500~800

100000

转速nr/min

叶轮进口密封端面(或径向密封外圆面)0.08

JB/T6667.2-1993

3.14.4装配好的泵在未装填料时,用手转动转子应平稳灵活,无卡滞、碰擦现象。3.14.5清除泵外表面铁锈和油污,非加工表面应涂上底漆与面漆,涂漆应符合JB4297的规定;外露加工表面应涂防锈油脂。

3.14.6经防锈处理和表面涂漆后,泵进、出口应加封。3.14.7泵试验合格后,应除净泵内积水,并应作防锈处理。3.15可靠性

3.15.1泵在规定工作范围内运行时。平均首次故障前工作时间应不少于1500h。3.15.2进行可靠性试验时,除按制造厂规定要求进行维护保养,并按规定时间更换易损件外,不允许更换其他零部件。

4试验方法

4.1材料的化学成分分析和力学性能试验按GB977、GB9439和GB699等有关标准的规定进行。4.2泵的流量、扬程、效率和汽蚀余量等性能的测定按GB3216的规定进行。4.3泵的噪声的测定按GB10890的规定进行。4.4泵的振动烈度的测定按GB10889的规定进行。4.5水压试验:给承受水压的零部件施加其工作压力1.5倍的试验压力,但最低压力不得低于0.2MPa,压力持续时间不得少于5min,观察试验过程中有无渗漏现象。4.6静平衡试验按GB9239的规定进行。4.7可靠性试验按有关可靠性试验评定方法标准的规定进行。4.8对于出口直径大于500mm的泵,制造厂不能进行出厂性能试验时,可采用模型试验或现场试验,试验方法由供需双方商定。若采用模型试验,模型泵的叶轮直径应不小于300mm5检验规则

检验分出厂检验和型式检验。

5.1出厂检验

批量生产的泵应经出厂检验合格,并附有产品合格证书和使用说明书方可出厂。5.1.1

检验项目:

检查外观与涂漆质量;

检查装配质量;

静平衡试验;

水压试验;

测定泵规定性能点的流量、扬程、轴功率和效率;e.

f.运转试验:泵在规定转速及工作范围工况点运转,运转持续时间按GB3216的规定,检查运转是否平稳,运转过程中有无异常振动和噪声,并检查轴承温升及轴封泄漏等情况。5.1.3抽样检查和判断处置规则应符合GB2828的规定。可采用正常检查一次抽样方案,检查批为产品月(或日)产量或一次定货批量(台),检查水平为一般检查水平Ⅱ,合格质量水平(AQL)为4.0;也可由供需双方协商确定。

5.2型式检验

JB/T6667.21993

有下列情况之一时,应进行型式检验:新产品或老产品转厂生产的试制定型鉴定时;a.

正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时:c.

产品长期停产后,恢复生产时;批量生产的产品,周期性检验时(每年至少进行一次);d.

出厂检验结果与上次型式检验有较大差异时;e.

国家质量监督机构提出进行型式检验要求时。检验项目为本标准中规定的全部技术要求项目5.2.3型式检验的抽样检查和判断处置规则应符合GB2828的规定。推荐采用正常检查一次抽样方案,检查批应满足样本大小至少为2台,检查水平为特殊检查水平S-1,合格质量水平(AQL)为6.56标志、包装、运输和贮存

6.1标志

6.1.1标牌

每台泵应在明显部位设置标牌,标牌的尺寸和技术要求应符合GB/T13306的规定,标牌内容应包括:

制造厂名称和商标;

泵的名称和型号;

泵规定的主要技术参数:流量(m/h)、扬程(m)、转速(r/min)、配套动力机额(标)定功率(kW)、临界汽蚀余量(m),泵重量(kg);d.

出厂日期和出厂编号。

旋转方向

应在明显位置用红色箭头标出泵轴的旋转方向。包装和运输

泵的包装应按GB/T13384的规定,特殊包装可由供需双方协商确定。每台泵出厂时应有下列随机附件和文件,文件应封存在防水的袋内:产品合格证和安装产品使用说明书;b.

装箱单;

c.其他与使用有关的技术资料。6.2.3

损坏。

应采取措施保证泵的轴承和机械密封等零部件在运输、装卸过程中不致由于振动和碰撞等造成6.3贮存

泵在存放中应采取措施防止锈蚀和损坏,泵的油封有效期为12个月,到期应进行检查或更换。7成套范围和保证事项

7.1成套范围

用户可以根据需要订购下列产品成套供应范围的全部或一部分,并在订货单中说明:装配完整的泵;

配套动力机;

JB/T6667.2-1993

附件:进、出口弯头、底阀、联轴器或带轮、防护装置(罩)等;c.

地脚螺栓;

必需的易损件(机械密封、骨架橡胶油封、轴套等);装拆专用工具。

保证事项

在用户遵守泵的运输、保管、安装和使用说明书规定的条件下,从制造厂发货日期起,在18个月内,累计运转不超过12个月,如产品确因制造不良发生损坏或不能正常工作时,制造厂应免费为用户更换或修理,但易损件损坏时不在此限。如双方对产品质量发生争议时,应提交有关质量监督部门仲裁。

附加说明:

本标准由机械工业部中国农业机械化科学研究院提出并归口。本标准由中国农业机械化科学研究院、浙江省机电设计研究院负责起草。本标准主要起草人张明光、许光远。本标准自实施之日起,NJ316一84《蜗壳式混流泵技术条件》作废。

中华人民共和国

机械行业标准

蜗壳式混流泵技术条件

JB/T 6667.21993

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号

邮编100044)

字数18.000

1/16印张3/4

开本880×1230

1993年12月第一版

1993年12月第一次印刷

印数1-500

定价5.00元

机械工业标准服务网:http://www.JB.ac.cn661_999 /

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T6667.2-1993

蜗壳式混流泵

1993-06-04发布

技术条件

1994-01-01实施

中华人民共和国机械工业部

中华人民共和国机械行业标准

蜗壳式混流泵

1主题内容与适用范围

技术条件

JB/T6667.21993

本标准规定了蜗壳式混流泵的技术要求、试验方法、检验规则和标志、包装等。本标准适用于流量为90~3654m/h,扬程为3~12.5m,输送温度不高于50℃的清水或水质符合GB5084规定的水的蜗壳式混流泵(以下简称泵)。2

引用标准

GB 699

GB 977

GB1031

GB1184

GB1801

GB/T1804

GB2828

GB3216

GB4216

GB5084

GB5661

GB9239

GB9439

GB10889

GB10890

GB/T13306

GB/T13384

JB4297

JB/T 6667.1

3技术要求

3.1一般要求

滚动轴承

深沟球轴承

外形尺寸

滚动轴承一般技术要求

优质碳素结构钢技术条件

灰铸铁机械性能试验方法

表面粗糙度参数及其数值

形状和位置公差未注公差的规定公差与配合尺寸至500mm孔、轴公差与配合般公差线性尺寸的未注公差

遂批检查计数抽样程序及抽样表(适用于连续批的检查)离心泵、混流泵、轴流泵和旋涡泵试验方法灰铸铁管法兰尺寸

农田灌溉水质标准

轴向吸入离心泵机械密封和软填料用的空腔尺寸刚性转子平衡品质许用不平衡的确定灰铸铁件

泵的振动测量与评价方法

泵的噪声测量与评价方法

机电产品包装通用技术条件

泵产品涂漆技术条件

蜗壳式混流泵型式与基本参数

3.1.1泵应符合本标准的要求,并按经规定程序批准的图样及技术文件制造。3.1.2泵最高工作压力不得大于泵进、出口法兰的公称压力3.1.3制造厂应给出每台泵的性能曲线(扬程、效率、轴功率、汽蚀余量对流量的关系曲线)。泵的使用范围推荐为0.75Q%~1.2Q%(Q。为规定点的流量)。机械工业部1993-06-04批准

1994-01-01实施

JB/T 6667.21993

泵配套动力机的功率备用系数一般为1.1~1.3。3.2性能

泵规定性能点的基本参数应符合JB/T6667.1的规定。泵基本参数的偏差应符合GB3216中C级的规定。3.2.2

3.3结构

泵的结构型式应符合JB/T6667.1的规定。泵的进、出口的法兰连接尺寸应符合GB4216的规定。泵体一般应制成“前开门”或“后开门”的形式。泵体上应设置引水孔、泄水孔和排气孔。叶轮应可靠地固定在轴上,不得产生相对于轴的圆周方向和轴向的移动泵盖和轴承体上应设置起盖螺孔。泵轴两端的中心孔应保留,泵轴上的螺纹旋向,当泵轴按规定方向旋转时应使螺母拧紧。泵轴上应装有挡水圈。

3.4密封

进口密封

泵的叶轮进口一般采用端面密封,也可采用圆柱面密封。端面密封间隙应符合表1的规定,圆柱面密封间隙应符合表2的规定。

进口直径

≥80~180

>180~315

>315~500

>500~750

密封面公称直径

≥80~180

>180~315

>315~500

>500~750

的规定。

3. 4. 2.2

端面密封间隙

0.10~0.40

0.20~0.50

0.20~0.60

0.20~0.70

圆柱面密封间隙wwW.bzxz.Net

轴封可采用软填料密封、骨架橡胶油封或单端面机械密封,轴封的空腔尺寸应符合GB5661采用软填料密封或骨架橡胶油封时,轴上应有护轴套,轴套表面不得有擦痕、锈斑等缺陷。3.5轴承与润滑

泵采用符合GB276规定的深沟球轴承,轴承制造质量应符合GB307.3的规定轴承的使用温度不得超过环境温度40℃,最高工作温度不得超过75℃。轴承采用油脂润滑或润滑油润滑。润清脂润滑时应设置油杯或油塞,润滑油润滑时应设置油面指示器或油标,并应在轴承体的下部位置设置排油油塞。3.5.4

润滑油或润滑脂应定期更换。

3.6联轴器和带轮

JB/T 6667.2—1993

3.6.1泵可通过弹性联轴器由原动机直接驱动,并应设置联轴器防护装置。联轴器的安装精度应符合有关标准的规定。

联轴器的两个半体应可靠地固定在轴上,不得产生相对于轴的轴向和圆周方向的移动。3.6.2泵也可通过带轮由原动机驱动,带轮应可靠地固定在轴上,不得产生相对于轴的轴向和圆周方向的移动,并应设防护装置。带轮外径应满足泵规定转速的要求。3.7材料与外购件

3.7.1泵所用材料和外购件必须有合格证或有效的质量保证书方可使用。3.7.2叶轮、泵体、密封环、泵盖、轴承体和轴套应采用性能不低于GB9439中规定的HT200的材料制造。

3.7.3泵轴应采用性能不低于GB699中规定的45钢的材料制造,并应进行调质处理。3.8铸件质量和尺寸偏差

3.8.1铸件的技术要求应符合GB9439的规定。3.8.2叶轮、泵体流道的铸造尺寸公差应符合图1和表3的规定。3.9公差与配合、表面粗糙度

3.9.1与轴承配合的轴颈的配合精度为GB1801中规定的6级,表面粗糙度为GB1031中规定的1.6μm

与轴配合的叶轮、带轮、联轴器内孔和轴承体内孔、与叶轮配合的轴颈的配合精度为GB1801中规定的7级,表面粗糙度为GB1031中规定的3.2um。3.9.2各主要结合面如止口、轴套、密封环内、外圆表面等的配合精度,孔为8级、外圆表面为7级,表面粗糙度为6.3um。

3.9.3未注公差的机械加工尺寸的极限偏差应符合GB/T1804的规定,一般为m级(中等级)。3.10表面形状与位置公差

叶轮、泵体、密封环、泵盖、轴、轴承体和轴套等主要零件配合表面的径向或端面圆跳动的公差值为GB1184中规定的8级。轴键槽的两侧面对轴线的对称度为8级,叶轮、联轴器和带轮的键槽两侧面对轴线的对称度为9级。

零件名称

JB/T 6667.21993

D,、D2

进口直径

出口宽度

叶片进、出口厚度

叶片进、出口节距

进、出口直径

公称尺寸

≤120

>120~280

>280~450

>450~1000

>80~200

>200~400

>400~800

>15~30

>30~50

>50~120

>120~280

>10~18

>80~220

>220~450

>450~800

>80~200

>200~400

>400~700

允许公差

零件名称

JB/T6667.2—1993

续表3

出口法兰中心距

分型面上断面中心距

注:1)厚度S即叶片真实厚度或法向厚度。3.11静平衡

公称尺寸

≤120

>120~250

>250~450

>450~1000

>80~280

>280~450

>450~1200

允许公差

3.11.1叶轮、联轴器和带轮等转动件均应进行静平衡。平衡品质等级应不低于图2中G6.3级的规定。平衡件最大外径上的平衡重量不得超过式(1)的计算值:AW

式中:e

允许偏心距,μm;

最大外径处平衡重量,g;

—平衡件重量,kg;

平衡件最大外径,mm。

:(1)

3.11.2可按图样规定切去多余金属求得平衡。对叶轮其盖板被切去的厚度不得超过原来厚度的三分之一。

当由式(1)求得的平衡件最大外径处的平衡重量小于3g时,按3g计。3.12水压试验

泵体、泵盖等承受水压的零部件均应进行水压试验。在规定试验条件下的试验过程中不得有渗漏现象。

3.13振动与噪声

泵在规定工作范围内工作时的噪声应符合GB10890中C级的规定。3.13.2泵在规定工作范围内工作时的振动烈度应符合GB10889中C级的规定。3.13.3在满足3.11.1~3.11.3条规定的条件下,可不进行振动与噪声的测定。3.14装配与表面处理

3.14.1泵所有零件必须经检验合格后方可进行装配。3.14.2装配前必须清除叶轮、泵体流道内和轴承体内的铁屑、积砂、疙瘩。与水接触的非加工表面应涂防锈底漆,与水接触的加工表面应涂防锈油脂,轴承体内非加工表面应涂耐油漆。5

JB/T6667.21993

3.14.3装配好的转子部件的端面(或径向)圆跳动不得超过表4的规定表4

>50~120

>120~260

>260~500

>500~800

100000

转速nr/min

叶轮进口密封端面(或径向密封外圆面)0.08

JB/T6667.2-1993

3.14.4装配好的泵在未装填料时,用手转动转子应平稳灵活,无卡滞、碰擦现象。3.14.5清除泵外表面铁锈和油污,非加工表面应涂上底漆与面漆,涂漆应符合JB4297的规定;外露加工表面应涂防锈油脂。

3.14.6经防锈处理和表面涂漆后,泵进、出口应加封。3.14.7泵试验合格后,应除净泵内积水,并应作防锈处理。3.15可靠性

3.15.1泵在规定工作范围内运行时。平均首次故障前工作时间应不少于1500h。3.15.2进行可靠性试验时,除按制造厂规定要求进行维护保养,并按规定时间更换易损件外,不允许更换其他零部件。

4试验方法

4.1材料的化学成分分析和力学性能试验按GB977、GB9439和GB699等有关标准的规定进行。4.2泵的流量、扬程、效率和汽蚀余量等性能的测定按GB3216的规定进行。4.3泵的噪声的测定按GB10890的规定进行。4.4泵的振动烈度的测定按GB10889的规定进行。4.5水压试验:给承受水压的零部件施加其工作压力1.5倍的试验压力,但最低压力不得低于0.2MPa,压力持续时间不得少于5min,观察试验过程中有无渗漏现象。4.6静平衡试验按GB9239的规定进行。4.7可靠性试验按有关可靠性试验评定方法标准的规定进行。4.8对于出口直径大于500mm的泵,制造厂不能进行出厂性能试验时,可采用模型试验或现场试验,试验方法由供需双方商定。若采用模型试验,模型泵的叶轮直径应不小于300mm5检验规则

检验分出厂检验和型式检验。

5.1出厂检验

批量生产的泵应经出厂检验合格,并附有产品合格证书和使用说明书方可出厂。5.1.1

检验项目:

检查外观与涂漆质量;

检查装配质量;

静平衡试验;

水压试验;

测定泵规定性能点的流量、扬程、轴功率和效率;e.

f.运转试验:泵在规定转速及工作范围工况点运转,运转持续时间按GB3216的规定,检查运转是否平稳,运转过程中有无异常振动和噪声,并检查轴承温升及轴封泄漏等情况。5.1.3抽样检查和判断处置规则应符合GB2828的规定。可采用正常检查一次抽样方案,检查批为产品月(或日)产量或一次定货批量(台),检查水平为一般检查水平Ⅱ,合格质量水平(AQL)为4.0;也可由供需双方协商确定。

5.2型式检验

JB/T6667.21993

有下列情况之一时,应进行型式检验:新产品或老产品转厂生产的试制定型鉴定时;a.

正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时:c.

产品长期停产后,恢复生产时;批量生产的产品,周期性检验时(每年至少进行一次);d.

出厂检验结果与上次型式检验有较大差异时;e.

国家质量监督机构提出进行型式检验要求时。检验项目为本标准中规定的全部技术要求项目5.2.3型式检验的抽样检查和判断处置规则应符合GB2828的规定。推荐采用正常检查一次抽样方案,检查批应满足样本大小至少为2台,检查水平为特殊检查水平S-1,合格质量水平(AQL)为6.56标志、包装、运输和贮存

6.1标志

6.1.1标牌

每台泵应在明显部位设置标牌,标牌的尺寸和技术要求应符合GB/T13306的规定,标牌内容应包括:

制造厂名称和商标;

泵的名称和型号;

泵规定的主要技术参数:流量(m/h)、扬程(m)、转速(r/min)、配套动力机额(标)定功率(kW)、临界汽蚀余量(m),泵重量(kg);d.

出厂日期和出厂编号。

旋转方向

应在明显位置用红色箭头标出泵轴的旋转方向。包装和运输

泵的包装应按GB/T13384的规定,特殊包装可由供需双方协商确定。每台泵出厂时应有下列随机附件和文件,文件应封存在防水的袋内:产品合格证和安装产品使用说明书;b.

装箱单;

c.其他与使用有关的技术资料。6.2.3

损坏。

应采取措施保证泵的轴承和机械密封等零部件在运输、装卸过程中不致由于振动和碰撞等造成6.3贮存

泵在存放中应采取措施防止锈蚀和损坏,泵的油封有效期为12个月,到期应进行检查或更换。7成套范围和保证事项

7.1成套范围

用户可以根据需要订购下列产品成套供应范围的全部或一部分,并在订货单中说明:装配完整的泵;

配套动力机;

JB/T6667.2-1993

附件:进、出口弯头、底阀、联轴器或带轮、防护装置(罩)等;c.

地脚螺栓;

必需的易损件(机械密封、骨架橡胶油封、轴套等);装拆专用工具。

保证事项

在用户遵守泵的运输、保管、安装和使用说明书规定的条件下,从制造厂发货日期起,在18个月内,累计运转不超过12个月,如产品确因制造不良发生损坏或不能正常工作时,制造厂应免费为用户更换或修理,但易损件损坏时不在此限。如双方对产品质量发生争议时,应提交有关质量监督部门仲裁。

附加说明:

本标准由机械工业部中国农业机械化科学研究院提出并归口。本标准由中国农业机械化科学研究院、浙江省机电设计研究院负责起草。本标准主要起草人张明光、许光远。本标准自实施之日起,NJ316一84《蜗壳式混流泵技术条件》作废。

中华人民共和国

机械行业标准

蜗壳式混流泵技术条件

JB/T 6667.21993

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号

邮编100044)

字数18.000

1/16印张3/4

开本880×1230

1993年12月第一版

1993年12月第一次印刷

印数1-500

定价5.00元

机械工业标准服务网:http://www.JB.ac.cn661_999 /

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。