MT/T 489-1995

基本信息

标准号: MT/T 489-1995

中文名称:矿用液压轴向柱塞泵试验方法

标准类别:煤炭行业标准(MT)

英文名称: Test methods for hydraulic axial piston pumps for mining

标准状态:现行

发布日期:1995-12-18

实施日期:1996-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4338864

标准分类号

关联标准

出版信息

出版社:中国标准出版社

页数:20页

标准价格:13.0 元

出版日期:1996-05-01

相关单位信息

起草人:吴美元、张宝海、卫励

起草单位:煤炭科学研究总院上海分院液压研究所

归口单位:煤炭工业部煤矿专用设备标准化技术委员会液压件分会

提出单位:煤炭科学研究总院

标准简介

本标准规定了矿用液压轴向柱塞泵产品的试验方法。本标准适用于以液压油或性能相当的其他矿物油为工作介质、额定压力不大于40MPa的矿用液压轴向柱塞泵的试验。 MT/T 489-1995 矿用液压轴向柱塞泵试验方法 MT/T489-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国煤炭行业标准

MT/T489-1995

矿用液压轴向柱塞泵试验方法

1995-12-18发布

中华人民共和国煤炭工业部发 布1996-05-01实施

中华人民共和国煤炭行业标准

矿用液压轴向柱塞泵试验方法

1主题内容与适用范围

本标准规定了矿用液压轴向柱塞泵产品的试验方法。MT/T489-1995

本标准适用于以液压油或性能相当的其他矿物油为工作介质、额定压力不大于40MPa的矿用液压轴向柱塞泵的试验。

2引用标准

GB2346液压气动系统及元件公称压力系列GB2347液压泵及马达公称排量系列GB7936液压泵、马达空载排量测定方法MT/T490矿用液压斜盘式轴向柱塞泵产品质量分等3术语、符号

3.1术语

3.1.1额定压力

在规定转速范围内连续运转,并能保证设计寿命的最高输出压力。3.1.2空载压力

自吸泵输出压力不超过额定压力3%的试验压力;供油泵输出压力不超过额定压力5%的试验压力。

3.1.3最高压力

在泵不发生损坏或急速磨损情况下,可以使用的最高压力。3.1.4额定转速

在额定压力、规定进油条件下,能保证设计寿命的最高转速。3.1.5最低转速

能保持输出稳定的额定压力所允许的转速最小值。3.1.6排量

泵轴每转排出的液体体积。

3.1.7公称排量

产品的名义排量。

3.1.8空载排量

在空载压力下测得的实际排量。3.1.9有效排量

在设定压力下测得的实际排量。3.1.10额定工况

在额定压力、额定转速、最大排量下的工况。中华人民共和国煤炭工业部1995-12-18批准1996-05-01实施

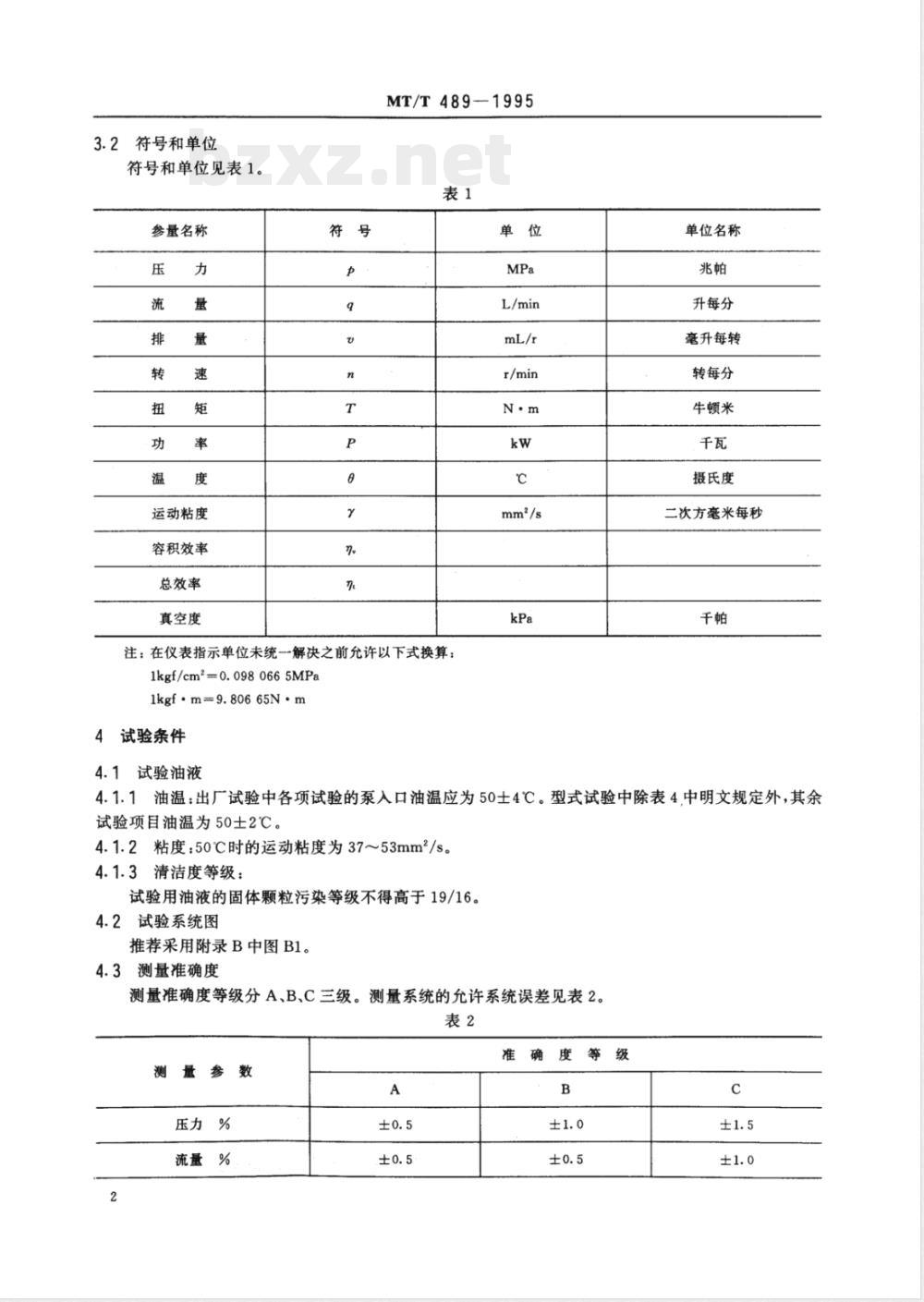

符号和单位

符号和单位见表1。

参量名称

运动粘度

容积效率

总效率

真空度

MT/T489-1995

注:在仪表指示单位未统一解决之前允许以下式换算:1kgf/cm20.0980665MPa

1kgf·m=9.80665N·m

试验条件

4.1试验油液

单位名称

升每分

毫升每转

转每分

牛顿米

摄氏度

二次方毫米每秒

4.1.1油温:出厂试验中各项试验的泵入口油温应为50士4℃。型式试验中除表4,中明文规定外,其余试验项目油温为50士2℃。

2粘度:50℃时的运动粘度为37~53mm2/s4.1.2

4.1.3清洁度等级:

试验用油液的固体颗粒污染等级不得高于19/16。2试验系统图

推荐采用附录B中图B1。

3测量准确度

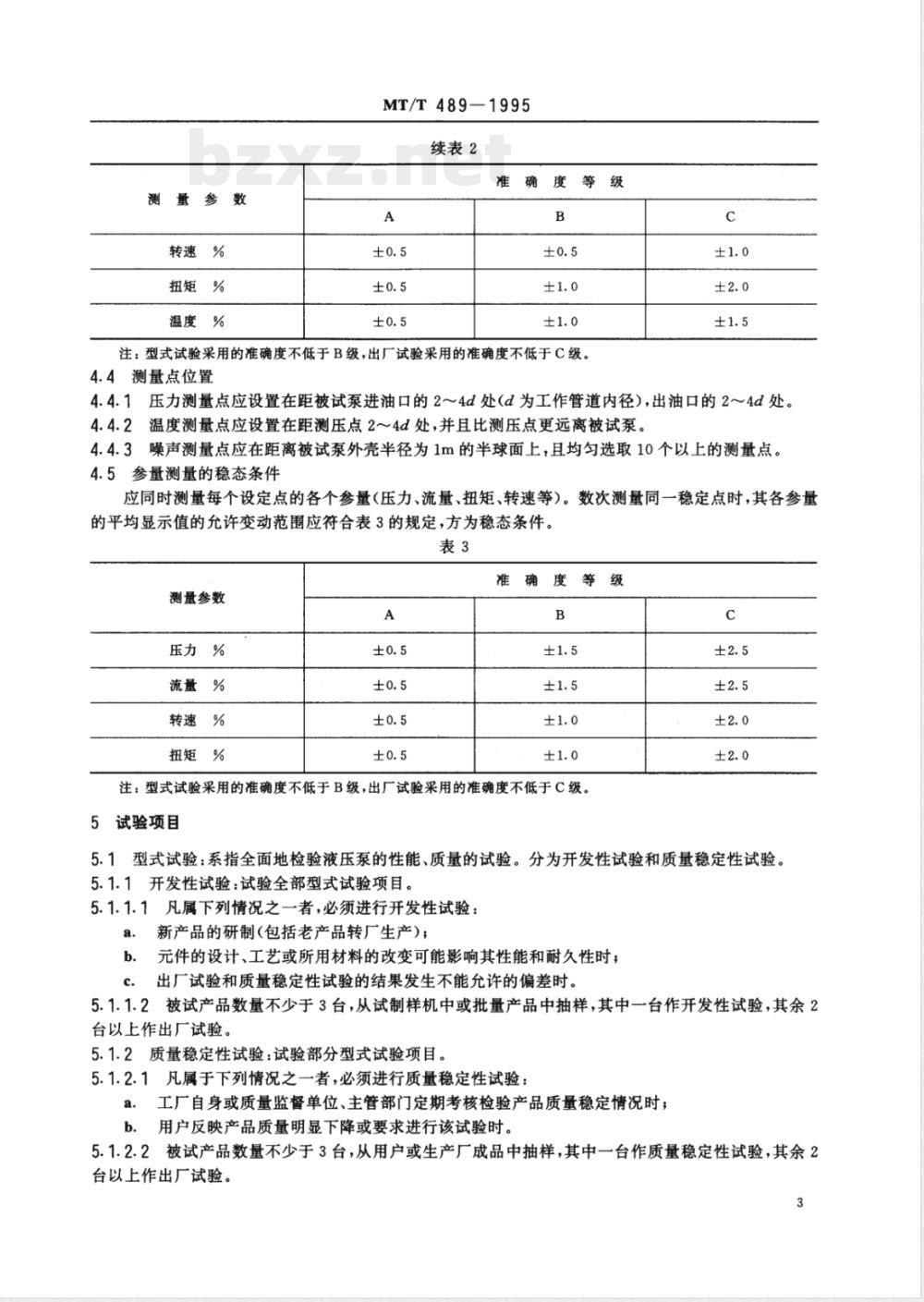

测量准确度等级分A、B、C三级。测量系统的允许系统误差见表2。表2

流量%

准确度等级

测量参数

转速%

扭矩%

温度%

MT/T489-1995

续表2

确度等级

注:型式试验采用的准确度不低于B级,出厂试验采用的准确度不低于C级。4.4测量点位置

4.4.1压力测量点应设置在距被试泵进油口的2~4d处(d为工作管道内径),出油口的2~4d处。4.4.2温度测量点应设置在距测压点2~4d处,并且比测压点更远离被试泵。4.4.3噪声测量点应在距离被试泵外壳半径为1m的半球面上,且均匀选取10个以上的测量点。4.5参量测量的稳态条件

应同时测量每个设定点的各个参量(压力、流量、扭矩、转速等)。数次测量同一稳定点时,其各参量的平均显示值的允许变动范围应符合表3的规定,方为稳态条件。表3

测量参数

压力%

流量 %

准确度等级

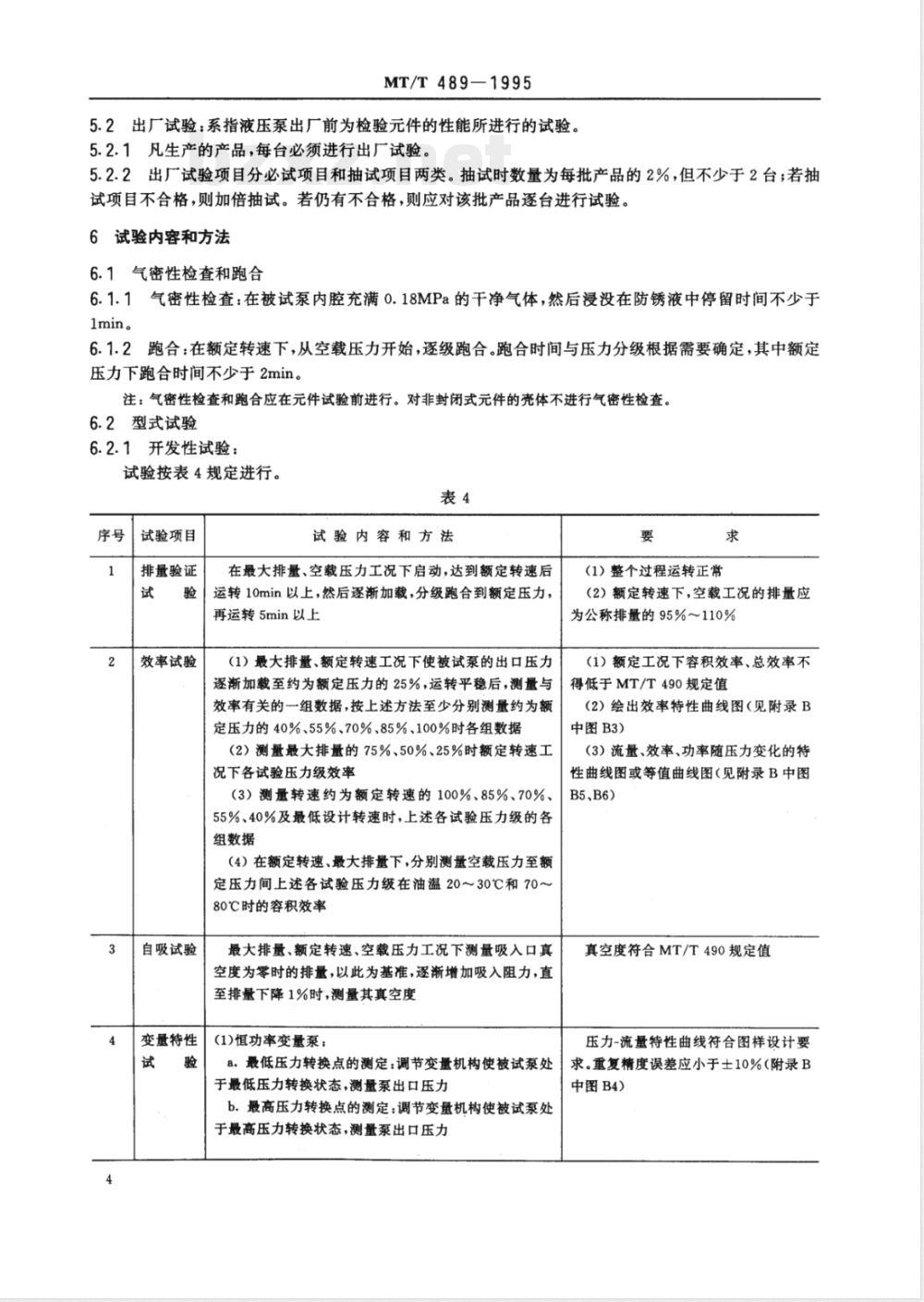

注:型式试验采用的准确度不低于B级,出厂试验采用的准确度不低于C级。5试验项目

5.1型式试验:系指全面地检验液压泵的性能、质量的试验。分为开发性试验和质量稳定性试验。5.1.1开发性试验:试验全部型式试验项目。5.1.1.1凡属下列情况之一者,必须进行开发性试验:a.

新产品的研制(包括老产品转厂生产);元件的设计、工艺或所用材料的改变可能影响其性能和耐久性时;b.

出厂试验和质量稳定性试验的结果发生不能允许的偏差时。5.1.1.2被试产品数量不少于3台,从试制样机中或批量产品中抽样,其中一台作开发性试验,其余2台以上作出厂试验。

5.1.2质量稳定性试验:试验部分型式试验项目,凡属于下列情况之一者,必须进行质量稳定性试验:5.1.2.1

工厂自身或质量监督单位、主管部门定期考核检验产品质量稳定情况时:;用户反映产品质量明显下降或要求进行该试验时。5.1.2.2被试产品数量不少于3台,从用户或生产厂成品中抽样,其中一台作质量稳定性试验,其余2台以上作出厂试验。

MT/T489-1995

5.2出厂试验:系指液压泵出厂前为检验元件的性能所进行的试验。5.2.1凡生产的产品,每台必须进行出厂试验。5.2.2出厂试验项目分必试项目和抽试项目两类。抽试时数量为每批产品的2%,但不少于2台;若抽试项目不合格,则加倍抽试。若仍有不合格,则应对该批产品逐台进行试验。6试验内容和方法

6.1气密性检查和跑合

6.1.1气密性检查:在被试泵内腔充满0.18MPa的干净气体,然后浸没在防锈液中停留时间不少于1min。

6.1.2跑合:在额定转速下,从空载压力开始,逐级跑合。跑合时间与压力分级根据需要确定,其中额定压力下跑合时间不少于2min。

注:气密性检查和跑合应在元件试验前进行。对非封闭式元件的壳体不进行气密性检查。6.2型式试验

6.2.1开发性试验:

试验按表4规定进行。

试验项目

排量验证

试验内容和方法

在最大排量、空载压力工况下启动,达到额定转速后运转10min以上,然后逐渐加载,分级跑合到额定压力,验

再运转5min以上

效率试验

自吸试验

变量特性

(1)最大排量、额定转速工况下使被试泵的出口压力逐渐加载至约为额定压力的25%,运转平稳后,测量与效率有关的一组数据,按上述方法至少分别测量约为额定压力的40%、55%、70%、85%、100%时各组数据(2)测量最大排量的75%、50%、25%时额定转速工况下各试验压力级效率

(3)测量转速约为额定转速的100%、85%、70%、55%、40%及最低设计转速时,上述各试验压力级的各组数据

(4)在额定转速、最大排量下,分别测量空载压力至额定压力间上述各试验压力级在油温20~30℃和70~80℃时的容积效率

最大排量、额定转速、空载压力工况下测量吸入口真空度为零时的排量,以此为基准,逐渐增加吸入阻力,直至排量下降1%时,测量其真空度(1)恒功率变量泵:

&.最低压力转换点的测定:调节变量机构使被试泵处于最低压力转换状态,测量泵出口压力b.最高压力转换点的测定:调节变量机构使被试泵处于最高压力转换状态,测量泵出口压力要

(1)整个过程运转正常

(2)额定转速下,空载工况的排量应为公称排量的95%~110%

(1)额定工况下容积效率、总效率不得低于MT/T490规定值

(2)绘出效率特性曲线图(见附录B中图B3)

(3)流量、效率、功率随压力变化的特性曲线图或等值曲线图(见附录B中图B5、B6)

真空度符合MT/T490规定值

压力-流量特性曲线符合图样设计要求。重复精度误差应小于士10%(附录B中图B4)

试验项目

变量特性

噪声试验

低温试验

高温试验

超载试验

超速试验

MT/T489-1995

续表4

试验内容和方法

c.恒功率特性的测定:根据设计要求调节变量机构,测量压力、流量相对应的数据,绘制恒功率特性曲线(压力-流量特性曲线),见附录B中图B4d.其他特性试验按设计要求进行试验(2)恒压变量泵:

恒压静特性试验:最大排量、额定转速下加载,绘制不同调定压力下的流量-压力特性曲线。如下图所示:g.

33%P,

调定压力:33%p、66%p、100%p

输出流量:0

在上图中,上、下行曲线分别不得少于10个点;试验系统中的安全阀不得开启

(3)其他型式变量泵:

按图样及其技术要求或用户要求进行试验在额定转速、最大排量下,分别测量压力为额定压力100%、73%、67%、50%、36%时的噪声值(应在距离被试泵外壳以1m为半径的1/2球面上不同截面处的六个以上均匀分布的位置上测量)

被试泵温度和进口油温均处在低于一10℃,在最大排量空载压力工况下启动

油液粘度根据设计要求

在额定工况下,以进口温度为90℃以上的油液作连续运转试验

油液粘度根据设计要求

在最大排量、额定转速工况下以最高允许压力或额定压力的125%(选择其中高者)作连续运转试验,试验时被试泵的进口油温为30~60℃

在最大排量、最高转速或额定转速的115%(选择其中高者)工况下,分别以额定压力与空载压力作连续运转试验。试验时被试泵的进口油温为30~60℃要

恒压误差Apa不大于1MPa

符合MT/T490的规定值

起动5次以上无异常现象

用户无要求时,可免做此试验

连续运转1h以上无异常现象

连续运转10h以上无异常现象

各自连续运转15min以上无异常现象

试验项目

冲击试验

连续超载

连续满载

频繁变量

观察试验

效率检查

外渗漏检

查试验

MT/T489-1995

续表4

试验内容和方法

(1)定量和手动变量泵:免费标准bzxz.net

在最大排量、公称转速下,冲击频率为1/6~1/2Hz作冲击试验。在额定压力时保压应大于1/3周期,卸荷压力应低于额定压力的10%

(2)恒功率变量泵:

在最大排量、额定转速下,(约为40%额定压力时).以1/6~1/2Hz的频率作冲击试验,在额定压力时保压应大于1/3周期,卸荷压力应低于额定压力的10%。(3)恒压变量泵:

额定转速、额定压力、流量在10%qvmax≤q≤80%qvmax之间连续进行恒压段冲击(阶段)循环试验(4)其他变量形式:

按最大功率的变量特性或用户要求试验以上各冲击试验时被试泵的进口油温均为30~60℃在额定转速、最大排量下以额定压力的1.25倍作连续运转试验。连续运转过程中,定时测量外泄漏、进口温度、泵外壳最高温度。试验时被试泵的进口油温为30~60℃

额定工况下,作连续运转试验。运转过程中定时测量外泄漏、进口温度、泵外壳最高温度等在额定转速、50%额定压力工况下,使被试泵从小于5%最大排量到最大排量之间,按规定的频率作频繁变量试验

进行1~13项试验的全过程中,观察外渗漏、噪声振动、温度等

在完成上述规定项目试验后,测定额定工况下的容积效率和总效率

在上述项目试验全过程中,检查固定密封和旋转密封部位的渗漏情况

a,静密封:将干净吸水纸压贴于静密封部位,然后取下,纸上如有油迹即为渗油;

b.动密封:在动密封部位下放置白纸,在规定时间内纸上如有油滴即为漏油

(1)连续试验10万次以上无异常现象。(双向泵允许正、反转各5万次)(2)记录冲击波形图。(定量、手动变量及恒功率变量泵见附录B中图B7,恒压变量泵见附录B中图B8)

连续运转100h以上无异常现象

连续运转1000h以上无异常现象。(双向泵允许正、反各500h以上)(1)频繁变量2万次(双向泵允许正、反各1万次)

(2)频率应大于1/4Hz

无异常现象,各项指标符合MT/T490的规定值

额定效率和总效率符合MT/T490

的规定值

(1)固定密封部位不允许有渗油痕迹。

(2)回转密封部位的渗漏应符合MT/T490的规定值

注:④序号2、7、10、11、12中计算容积效率,均以序号1的额定转速下空载排量为准。②序号6~13试验项目中的运转时间(次数)是指扣除与被试泵无关的事故时间(次数)后的累积时间(次数),③若选择序号11连续超载试验,则可不进行序号8超载试验和序号12连续满载试验。如选择12和8则可不进行序号11试验。

④型式试验后容积效率下降值不低于MT/T490的规定值。6

6.2.2质量稳定性试验

试验按表5规定进行。

试验项目

排量验证

效率试验

冲击试验

连续超载

连续满载

效率检查

观察试验

MT/T489-1995

试验内容和方法

按表4中1的相应规定进行

按表4中2(1)的相应规定进行

按表4中第10条相应的规定进行

按表4中第11条相应的规定进行

按表4中第12条规定的进行

按表4中第15条规定的进行

在上述规定项目试验全过程中,检查固定密封和回转密封部位的外渗漏情况并观察噪声、振动、温度等要

额定工况下的和应符合MT/T

490的规定值

连续试验20万次以上无异常现象。(双向泵允正、反转各10万次)记录冲击波形

连续运转200h以上无异常现象。(双向泵允许正、反转各100h)

连续运转1000h以上无异常现象。(双向泵允许正、反转各500h)额定工况下的容积效率应符合MT/T490的规定值

无异常现象。各项指标符合MT/T490的规定值

注:①序号3、4、5中连续运转试验时间(次数)是指扣除与被试泵无关的事故时间(次数)后的累积时间(次数)。②序号4、5可任选一项。

③试验完毕后复测的容积效率和总效率的下降值不低于MT/T490的规定值。6.3出厂试验

试验按表6规定进行。

试验项目

公称排量

验证试验

效率试

超载试验

变量特性

冲击试验

试验内容和方法

在最大排量、额定转速、空载压力工况下测量排量

在额定工况下(额定压力、额定转速、最大排量)测量外漏及容积效率

在上述工况下测量总效率

在额定转速、最大排量下,逐渐加压至额定压力的125%,运转1min以上

在额定转速、最大排量和额定压力下运转1min以上,使被试泵变量机构全行程往复变化三次按型式试验中规定的相应方法进行100次冲击试验

额定转速下,空载压力工况的排量应为公称排量的95%~110%

容积效率、总效率、外漏应符合MT/T490的规定值

运转正常

变量过程中响应正常,压力平稳,不允许有周期性压力振摆

无异常现象

试验项目

观察试验

清洁度

数据处理

MT/T489-1995

续表6

试验内容和方法

在序号15项试验过程中,检查固定密封和回转密封部位的外渗漏及噪声、振动、温升等按附录A规定进行

容积效率n%(%)按式(1)计算:V.ge/ne

式中:9

空载压力输出流量,L/min;

试验压力输出流量,L/min;

V。试验压力输出有效排量,mL/rV.—空载压力输出有效排量,mL/r;ne

一试验压力转速,r/min;

空载压力转速,r/min。

7.2总效率n(%)按式(2)计算:

式中:p

输出试验压力,MPa;

2元nT,×10

p'。输入压力,大于大气压为正,小于大气压为负,MPa,Ti—输入扭矩,N·m。

7.3功率计算:

7.3.1输出液压功率P.,kW:

Ph=qe·pe/6×10

2输入机械功率Pm,kW:

Pm=2元nT1/60000

7.4试验数据表:

试验数据记录按附录C的规定。

无异常现象。各项指标符合MT/T490的规定值

(1)

(2)

(3)

(4)

A1主题内容与适用范围

MT/T489—1995

附录A

液压元件内部清洁度称重检测法(补充件)

本检测法规定了用称重法测定液压元件内腔(与工作介质接触的表面)留有固体颗粒污染物含量的方法,即液压元件内部清洁度称重检测法。本检测法适用于液压元件内部清洁度的一般检测。A2原理

用干净的清洗液冲洗液压元件内腔。冲洗后的清洗液在真空的条件下,通过两个精度与大小相同的重叠放置的滤膜过滤。过滤后,两滤膜的重量差即为该元件内腔含有固体颗粒污染物的重量。A3清洗液及检测用品

A3.1清洗液

经过孔径为0.45um混合纤维素酯微孔滤膜过滤的石油醚(沸程90~120℃)。注:若无石油醚,允许用120号工业汽油代替。A3.2检测用品

滤膜过滤器一套(玻璃的或不锈钢的均可);a.

漏斗盖一个(可用培养血代替);c.

滤膜:混合纤维素酯微孔滤膜,直径不小于50mm,公称孔径为0.8μm。d.

抽滤瓶一个;

真空度为87.72kPa(即658mm汞柱)的抽空装置一台。e.

带盖的培养皿若干;

不锈钢的平咀镊子一个;

精度0.5mg的分析天平一台;

保持80℃的非风冷式于燥箱一台;清洗用具(铝盒或塑料盒、量杯、手动压力油枪、注射器、白绸布)。A4检测程序及要求

A4.1清洁度检测应在环境清洁的室内进行,操作人员应穿戴长纤维纺织品的工作衣帽。A4.2取适量清洗液清洗检测用具。A4.3取培养皿两个(编号为A、B),分别秤出并记录其原始重量(GA,GB)。A4.4用锻子从包装盒内夹取二张孔径为0.8μm的滤膜(编号为A、B),分别放入两个相应的培养皿内。将半开盖的培养血放入干燥烘箱内,经80℃温度恒温30min,合盖取出并在室内冷却30min后,分别称出第一次重量(GA1,GB1)。A4.5将被测元件外表面清洗干净。A4.6将被测元件解体(工艺螺堵及过盈配合的部件不拆卸),对没有通入产品内腔的孔用干净塑料盖堵住。

A4.7将各结合面密封件(液压缸活塞密封件除外)取走,用白绸布把密封面擦净。A4.8将所有内腔零件放入盒内。用手动压力油枪、量杯等盛清洗液冲洗产品壳体内腔及与内腔相通9

的孔。

MT/T489-1995

A4.9不与工作介质接触的零件(如泵的法兰盘,阀的手柄,缸的耳环,零件间的连接螺钉等)不清洗。A4.10对部分与工作介质接触的零件,只清洗零件的接触部分。A4.11

把已清洗过的零件及使用过的检测用具放在铝盒上,让残留的清洗液滴入铝盒内。A4.12用白绸布在产品内腔擦拭,目视无明显污物时,可认为清洗干净。A4.13从培养Ⅲ内取出滤膜A、B,以A在上,B在下叠起固定于过滤装置内。A4.14把清洗后的清洗液进行搅拌,倒入过滤装置,盖上漏斗盖进行抽滤。再用50mL滤净的清洗液冲洗盛液容器。待抽滤到约有2mL余液时,打开漏斗盖,用清洗容器的清洗液冲洗漏斗侧壁;盖上盖子。继续抽滤,直至抽干为止。

A4.15在抽滤的同时,用注射器吸入滤净的清洗液顺漏斗侧壁注射清洗,直至目视滤膜上无油为止。A4.16停止抽滤。

A4.17松开滤膜夹,取出滤膜A、B,分别放回原培养血内,半开盖放入干燥箱内,80℃温度恒温30min,合上盖取出并在室内冷却30min,分别称出第二次重量(GA2GB2)。冲洗后的全部清洗液若一次过滤不完,可按A4.3~A4.17条的内容分几次做完。A5检测数据的整理

污染颗粒重量的计算:

G=(GA2—GAl)—(GB2—GB1)

式中:GA2—过滤后,上层滤膜重量,mg;GA1——过滤前,上层滤膜重量,mg;GB2—过滤后,下层滤膜重量,mg;GB1—过滤前,下层滤膜重量,mg。A5.1若GB2一GB1之差大于0.5mg,表明滤膜没有得到充分的冲洗,需重新检测(重复A4~A5条),并增加冲洗清洗液的用量。

A5.2若过滤冲洗后,清洗液的滤膜多于二张,则可用同样的方法计算出每一对滤膜的污物重量,然后累计相加。

A6检测报告

液压元件内部清洁度称重检测法检测报告格式按下表规定。表A1液压元件内部清洁度称重检测法检测报告被测单位

被测产品

检测时间

技术指标

检测地点

检测人员

实测颗粒

总重量

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

MT/T489-1995

矿用液压轴向柱塞泵试验方法

1995-12-18发布

中华人民共和国煤炭工业部发 布1996-05-01实施

中华人民共和国煤炭行业标准

矿用液压轴向柱塞泵试验方法

1主题内容与适用范围

本标准规定了矿用液压轴向柱塞泵产品的试验方法。MT/T489-1995

本标准适用于以液压油或性能相当的其他矿物油为工作介质、额定压力不大于40MPa的矿用液压轴向柱塞泵的试验。

2引用标准

GB2346液压气动系统及元件公称压力系列GB2347液压泵及马达公称排量系列GB7936液压泵、马达空载排量测定方法MT/T490矿用液压斜盘式轴向柱塞泵产品质量分等3术语、符号

3.1术语

3.1.1额定压力

在规定转速范围内连续运转,并能保证设计寿命的最高输出压力。3.1.2空载压力

自吸泵输出压力不超过额定压力3%的试验压力;供油泵输出压力不超过额定压力5%的试验压力。

3.1.3最高压力

在泵不发生损坏或急速磨损情况下,可以使用的最高压力。3.1.4额定转速

在额定压力、规定进油条件下,能保证设计寿命的最高转速。3.1.5最低转速

能保持输出稳定的额定压力所允许的转速最小值。3.1.6排量

泵轴每转排出的液体体积。

3.1.7公称排量

产品的名义排量。

3.1.8空载排量

在空载压力下测得的实际排量。3.1.9有效排量

在设定压力下测得的实际排量。3.1.10额定工况

在额定压力、额定转速、最大排量下的工况。中华人民共和国煤炭工业部1995-12-18批准1996-05-01实施

符号和单位

符号和单位见表1。

参量名称

运动粘度

容积效率

总效率

真空度

MT/T489-1995

注:在仪表指示单位未统一解决之前允许以下式换算:1kgf/cm20.0980665MPa

1kgf·m=9.80665N·m

试验条件

4.1试验油液

单位名称

升每分

毫升每转

转每分

牛顿米

摄氏度

二次方毫米每秒

4.1.1油温:出厂试验中各项试验的泵入口油温应为50士4℃。型式试验中除表4,中明文规定外,其余试验项目油温为50士2℃。

2粘度:50℃时的运动粘度为37~53mm2/s4.1.2

4.1.3清洁度等级:

试验用油液的固体颗粒污染等级不得高于19/16。2试验系统图

推荐采用附录B中图B1。

3测量准确度

测量准确度等级分A、B、C三级。测量系统的允许系统误差见表2。表2

流量%

准确度等级

测量参数

转速%

扭矩%

温度%

MT/T489-1995

续表2

确度等级

注:型式试验采用的准确度不低于B级,出厂试验采用的准确度不低于C级。4.4测量点位置

4.4.1压力测量点应设置在距被试泵进油口的2~4d处(d为工作管道内径),出油口的2~4d处。4.4.2温度测量点应设置在距测压点2~4d处,并且比测压点更远离被试泵。4.4.3噪声测量点应在距离被试泵外壳半径为1m的半球面上,且均匀选取10个以上的测量点。4.5参量测量的稳态条件

应同时测量每个设定点的各个参量(压力、流量、扭矩、转速等)。数次测量同一稳定点时,其各参量的平均显示值的允许变动范围应符合表3的规定,方为稳态条件。表3

测量参数

压力%

流量 %

准确度等级

注:型式试验采用的准确度不低于B级,出厂试验采用的准确度不低于C级。5试验项目

5.1型式试验:系指全面地检验液压泵的性能、质量的试验。分为开发性试验和质量稳定性试验。5.1.1开发性试验:试验全部型式试验项目。5.1.1.1凡属下列情况之一者,必须进行开发性试验:a.

新产品的研制(包括老产品转厂生产);元件的设计、工艺或所用材料的改变可能影响其性能和耐久性时;b.

出厂试验和质量稳定性试验的结果发生不能允许的偏差时。5.1.1.2被试产品数量不少于3台,从试制样机中或批量产品中抽样,其中一台作开发性试验,其余2台以上作出厂试验。

5.1.2质量稳定性试验:试验部分型式试验项目,凡属于下列情况之一者,必须进行质量稳定性试验:5.1.2.1

工厂自身或质量监督单位、主管部门定期考核检验产品质量稳定情况时:;用户反映产品质量明显下降或要求进行该试验时。5.1.2.2被试产品数量不少于3台,从用户或生产厂成品中抽样,其中一台作质量稳定性试验,其余2台以上作出厂试验。

MT/T489-1995

5.2出厂试验:系指液压泵出厂前为检验元件的性能所进行的试验。5.2.1凡生产的产品,每台必须进行出厂试验。5.2.2出厂试验项目分必试项目和抽试项目两类。抽试时数量为每批产品的2%,但不少于2台;若抽试项目不合格,则加倍抽试。若仍有不合格,则应对该批产品逐台进行试验。6试验内容和方法

6.1气密性检查和跑合

6.1.1气密性检查:在被试泵内腔充满0.18MPa的干净气体,然后浸没在防锈液中停留时间不少于1min。

6.1.2跑合:在额定转速下,从空载压力开始,逐级跑合。跑合时间与压力分级根据需要确定,其中额定压力下跑合时间不少于2min。

注:气密性检查和跑合应在元件试验前进行。对非封闭式元件的壳体不进行气密性检查。6.2型式试验

6.2.1开发性试验:

试验按表4规定进行。

试验项目

排量验证

试验内容和方法

在最大排量、空载压力工况下启动,达到额定转速后运转10min以上,然后逐渐加载,分级跑合到额定压力,验

再运转5min以上

效率试验

自吸试验

变量特性

(1)最大排量、额定转速工况下使被试泵的出口压力逐渐加载至约为额定压力的25%,运转平稳后,测量与效率有关的一组数据,按上述方法至少分别测量约为额定压力的40%、55%、70%、85%、100%时各组数据(2)测量最大排量的75%、50%、25%时额定转速工况下各试验压力级效率

(3)测量转速约为额定转速的100%、85%、70%、55%、40%及最低设计转速时,上述各试验压力级的各组数据

(4)在额定转速、最大排量下,分别测量空载压力至额定压力间上述各试验压力级在油温20~30℃和70~80℃时的容积效率

最大排量、额定转速、空载压力工况下测量吸入口真空度为零时的排量,以此为基准,逐渐增加吸入阻力,直至排量下降1%时,测量其真空度(1)恒功率变量泵:

&.最低压力转换点的测定:调节变量机构使被试泵处于最低压力转换状态,测量泵出口压力b.最高压力转换点的测定:调节变量机构使被试泵处于最高压力转换状态,测量泵出口压力要

(1)整个过程运转正常

(2)额定转速下,空载工况的排量应为公称排量的95%~110%

(1)额定工况下容积效率、总效率不得低于MT/T490规定值

(2)绘出效率特性曲线图(见附录B中图B3)

(3)流量、效率、功率随压力变化的特性曲线图或等值曲线图(见附录B中图B5、B6)

真空度符合MT/T490规定值

压力-流量特性曲线符合图样设计要求。重复精度误差应小于士10%(附录B中图B4)

试验项目

变量特性

噪声试验

低温试验

高温试验

超载试验

超速试验

MT/T489-1995

续表4

试验内容和方法

c.恒功率特性的测定:根据设计要求调节变量机构,测量压力、流量相对应的数据,绘制恒功率特性曲线(压力-流量特性曲线),见附录B中图B4d.其他特性试验按设计要求进行试验(2)恒压变量泵:

恒压静特性试验:最大排量、额定转速下加载,绘制不同调定压力下的流量-压力特性曲线。如下图所示:g.

33%P,

调定压力:33%p、66%p、100%p

输出流量:0

在上图中,上、下行曲线分别不得少于10个点;试验系统中的安全阀不得开启

(3)其他型式变量泵:

按图样及其技术要求或用户要求进行试验在额定转速、最大排量下,分别测量压力为额定压力100%、73%、67%、50%、36%时的噪声值(应在距离被试泵外壳以1m为半径的1/2球面上不同截面处的六个以上均匀分布的位置上测量)

被试泵温度和进口油温均处在低于一10℃,在最大排量空载压力工况下启动

油液粘度根据设计要求

在额定工况下,以进口温度为90℃以上的油液作连续运转试验

油液粘度根据设计要求

在最大排量、额定转速工况下以最高允许压力或额定压力的125%(选择其中高者)作连续运转试验,试验时被试泵的进口油温为30~60℃

在最大排量、最高转速或额定转速的115%(选择其中高者)工况下,分别以额定压力与空载压力作连续运转试验。试验时被试泵的进口油温为30~60℃要

恒压误差Apa不大于1MPa

符合MT/T490的规定值

起动5次以上无异常现象

用户无要求时,可免做此试验

连续运转1h以上无异常现象

连续运转10h以上无异常现象

各自连续运转15min以上无异常现象

试验项目

冲击试验

连续超载

连续满载

频繁变量

观察试验

效率检查

外渗漏检

查试验

MT/T489-1995

续表4

试验内容和方法

(1)定量和手动变量泵:免费标准bzxz.net

在最大排量、公称转速下,冲击频率为1/6~1/2Hz作冲击试验。在额定压力时保压应大于1/3周期,卸荷压力应低于额定压力的10%

(2)恒功率变量泵:

在最大排量、额定转速下,(约为40%额定压力时).以1/6~1/2Hz的频率作冲击试验,在额定压力时保压应大于1/3周期,卸荷压力应低于额定压力的10%。(3)恒压变量泵:

额定转速、额定压力、流量在10%qvmax≤q≤80%qvmax之间连续进行恒压段冲击(阶段)循环试验(4)其他变量形式:

按最大功率的变量特性或用户要求试验以上各冲击试验时被试泵的进口油温均为30~60℃在额定转速、最大排量下以额定压力的1.25倍作连续运转试验。连续运转过程中,定时测量外泄漏、进口温度、泵外壳最高温度。试验时被试泵的进口油温为30~60℃

额定工况下,作连续运转试验。运转过程中定时测量外泄漏、进口温度、泵外壳最高温度等在额定转速、50%额定压力工况下,使被试泵从小于5%最大排量到最大排量之间,按规定的频率作频繁变量试验

进行1~13项试验的全过程中,观察外渗漏、噪声振动、温度等

在完成上述规定项目试验后,测定额定工况下的容积效率和总效率

在上述项目试验全过程中,检查固定密封和旋转密封部位的渗漏情况

a,静密封:将干净吸水纸压贴于静密封部位,然后取下,纸上如有油迹即为渗油;

b.动密封:在动密封部位下放置白纸,在规定时间内纸上如有油滴即为漏油

(1)连续试验10万次以上无异常现象。(双向泵允许正、反转各5万次)(2)记录冲击波形图。(定量、手动变量及恒功率变量泵见附录B中图B7,恒压变量泵见附录B中图B8)

连续运转100h以上无异常现象

连续运转1000h以上无异常现象。(双向泵允许正、反各500h以上)(1)频繁变量2万次(双向泵允许正、反各1万次)

(2)频率应大于1/4Hz

无异常现象,各项指标符合MT/T490的规定值

额定效率和总效率符合MT/T490

的规定值

(1)固定密封部位不允许有渗油痕迹。

(2)回转密封部位的渗漏应符合MT/T490的规定值

注:④序号2、7、10、11、12中计算容积效率,均以序号1的额定转速下空载排量为准。②序号6~13试验项目中的运转时间(次数)是指扣除与被试泵无关的事故时间(次数)后的累积时间(次数),③若选择序号11连续超载试验,则可不进行序号8超载试验和序号12连续满载试验。如选择12和8则可不进行序号11试验。

④型式试验后容积效率下降值不低于MT/T490的规定值。6

6.2.2质量稳定性试验

试验按表5规定进行。

试验项目

排量验证

效率试验

冲击试验

连续超载

连续满载

效率检查

观察试验

MT/T489-1995

试验内容和方法

按表4中1的相应规定进行

按表4中2(1)的相应规定进行

按表4中第10条相应的规定进行

按表4中第11条相应的规定进行

按表4中第12条规定的进行

按表4中第15条规定的进行

在上述规定项目试验全过程中,检查固定密封和回转密封部位的外渗漏情况并观察噪声、振动、温度等要

额定工况下的和应符合MT/T

490的规定值

连续试验20万次以上无异常现象。(双向泵允正、反转各10万次)记录冲击波形

连续运转200h以上无异常现象。(双向泵允许正、反转各100h)

连续运转1000h以上无异常现象。(双向泵允许正、反转各500h)额定工况下的容积效率应符合MT/T490的规定值

无异常现象。各项指标符合MT/T490的规定值

注:①序号3、4、5中连续运转试验时间(次数)是指扣除与被试泵无关的事故时间(次数)后的累积时间(次数)。②序号4、5可任选一项。

③试验完毕后复测的容积效率和总效率的下降值不低于MT/T490的规定值。6.3出厂试验

试验按表6规定进行。

试验项目

公称排量

验证试验

效率试

超载试验

变量特性

冲击试验

试验内容和方法

在最大排量、额定转速、空载压力工况下测量排量

在额定工况下(额定压力、额定转速、最大排量)测量外漏及容积效率

在上述工况下测量总效率

在额定转速、最大排量下,逐渐加压至额定压力的125%,运转1min以上

在额定转速、最大排量和额定压力下运转1min以上,使被试泵变量机构全行程往复变化三次按型式试验中规定的相应方法进行100次冲击试验

额定转速下,空载压力工况的排量应为公称排量的95%~110%

容积效率、总效率、外漏应符合MT/T490的规定值

运转正常

变量过程中响应正常,压力平稳,不允许有周期性压力振摆

无异常现象

试验项目

观察试验

清洁度

数据处理

MT/T489-1995

续表6

试验内容和方法

在序号15项试验过程中,检查固定密封和回转密封部位的外渗漏及噪声、振动、温升等按附录A规定进行

容积效率n%(%)按式(1)计算:V.ge/ne

式中:9

空载压力输出流量,L/min;

试验压力输出流量,L/min;

V。试验压力输出有效排量,mL/rV.—空载压力输出有效排量,mL/r;ne

一试验压力转速,r/min;

空载压力转速,r/min。

7.2总效率n(%)按式(2)计算:

式中:p

输出试验压力,MPa;

2元nT,×10

p'。输入压力,大于大气压为正,小于大气压为负,MPa,Ti—输入扭矩,N·m。

7.3功率计算:

7.3.1输出液压功率P.,kW:

Ph=qe·pe/6×10

2输入机械功率Pm,kW:

Pm=2元nT1/60000

7.4试验数据表:

试验数据记录按附录C的规定。

无异常现象。各项指标符合MT/T490的规定值

(1)

(2)

(3)

(4)

A1主题内容与适用范围

MT/T489—1995

附录A

液压元件内部清洁度称重检测法(补充件)

本检测法规定了用称重法测定液压元件内腔(与工作介质接触的表面)留有固体颗粒污染物含量的方法,即液压元件内部清洁度称重检测法。本检测法适用于液压元件内部清洁度的一般检测。A2原理

用干净的清洗液冲洗液压元件内腔。冲洗后的清洗液在真空的条件下,通过两个精度与大小相同的重叠放置的滤膜过滤。过滤后,两滤膜的重量差即为该元件内腔含有固体颗粒污染物的重量。A3清洗液及检测用品

A3.1清洗液

经过孔径为0.45um混合纤维素酯微孔滤膜过滤的石油醚(沸程90~120℃)。注:若无石油醚,允许用120号工业汽油代替。A3.2检测用品

滤膜过滤器一套(玻璃的或不锈钢的均可);a.

漏斗盖一个(可用培养血代替);c.

滤膜:混合纤维素酯微孔滤膜,直径不小于50mm,公称孔径为0.8μm。d.

抽滤瓶一个;

真空度为87.72kPa(即658mm汞柱)的抽空装置一台。e.

带盖的培养皿若干;

不锈钢的平咀镊子一个;

精度0.5mg的分析天平一台;

保持80℃的非风冷式于燥箱一台;清洗用具(铝盒或塑料盒、量杯、手动压力油枪、注射器、白绸布)。A4检测程序及要求

A4.1清洁度检测应在环境清洁的室内进行,操作人员应穿戴长纤维纺织品的工作衣帽。A4.2取适量清洗液清洗检测用具。A4.3取培养皿两个(编号为A、B),分别秤出并记录其原始重量(GA,GB)。A4.4用锻子从包装盒内夹取二张孔径为0.8μm的滤膜(编号为A、B),分别放入两个相应的培养皿内。将半开盖的培养血放入干燥烘箱内,经80℃温度恒温30min,合盖取出并在室内冷却30min后,分别称出第一次重量(GA1,GB1)。A4.5将被测元件外表面清洗干净。A4.6将被测元件解体(工艺螺堵及过盈配合的部件不拆卸),对没有通入产品内腔的孔用干净塑料盖堵住。

A4.7将各结合面密封件(液压缸活塞密封件除外)取走,用白绸布把密封面擦净。A4.8将所有内腔零件放入盒内。用手动压力油枪、量杯等盛清洗液冲洗产品壳体内腔及与内腔相通9

的孔。

MT/T489-1995

A4.9不与工作介质接触的零件(如泵的法兰盘,阀的手柄,缸的耳环,零件间的连接螺钉等)不清洗。A4.10对部分与工作介质接触的零件,只清洗零件的接触部分。A4.11

把已清洗过的零件及使用过的检测用具放在铝盒上,让残留的清洗液滴入铝盒内。A4.12用白绸布在产品内腔擦拭,目视无明显污物时,可认为清洗干净。A4.13从培养Ⅲ内取出滤膜A、B,以A在上,B在下叠起固定于过滤装置内。A4.14把清洗后的清洗液进行搅拌,倒入过滤装置,盖上漏斗盖进行抽滤。再用50mL滤净的清洗液冲洗盛液容器。待抽滤到约有2mL余液时,打开漏斗盖,用清洗容器的清洗液冲洗漏斗侧壁;盖上盖子。继续抽滤,直至抽干为止。

A4.15在抽滤的同时,用注射器吸入滤净的清洗液顺漏斗侧壁注射清洗,直至目视滤膜上无油为止。A4.16停止抽滤。

A4.17松开滤膜夹,取出滤膜A、B,分别放回原培养血内,半开盖放入干燥箱内,80℃温度恒温30min,合上盖取出并在室内冷却30min,分别称出第二次重量(GA2GB2)。冲洗后的全部清洗液若一次过滤不完,可按A4.3~A4.17条的内容分几次做完。A5检测数据的整理

污染颗粒重量的计算:

G=(GA2—GAl)—(GB2—GB1)

式中:GA2—过滤后,上层滤膜重量,mg;GA1——过滤前,上层滤膜重量,mg;GB2—过滤后,下层滤膜重量,mg;GB1—过滤前,下层滤膜重量,mg。A5.1若GB2一GB1之差大于0.5mg,表明滤膜没有得到充分的冲洗,需重新检测(重复A4~A5条),并增加冲洗清洗液的用量。

A5.2若过滤冲洗后,清洗液的滤膜多于二张,则可用同样的方法计算出每一对滤膜的污物重量,然后累计相加。

A6检测报告

液压元件内部清洁度称重检测法检测报告格式按下表规定。表A1液压元件内部清洁度称重检测法检测报告被测单位

被测产品

检测时间

技术指标

检测地点

检测人员

实测颗粒

总重量

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。