MT/T 589-1996

基本信息

标准号: MT/T 589-1996

中文名称:煤矿用防爆柴油机钢轮/齿轨机车及齿轨装置

标准类别:煤炭行业标准(MT)

英文名称: Explosion-proof diesel engine steel wheel/rack locomotive and rack device for coal mines

标准状态:现行

发布日期:1996-12-03

实施日期:1997-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:325788

标准分类号

中标分类号:矿业>>矿山机械设备>>D93提升、贮运设备

关联标准

出版信息

出版社:中国煤炭工业出版社

页数:9页

标准价格:10.0 元

出版日期:1997-10-01

相关单位信息

起草人:伍可为

起草单位:湖南省煤炭科学研究所

提出单位:煤炭工业部科技教育司

发布部门:中华人民共和国煤炭工业部

标准简介

本标准规定了煤矿用防爆柴油机齿轨机车及齿轨装置(以下简称机车)的型式、基本参数、技术要求、试验方法、检验规则、标志、发运与贮存。本标准适用于煤矿井下在具有瓦斯、煤尘爆炸危险场所作运输牵引力的机车。 MT/T 589-1996 煤矿用防爆柴油机钢轮/齿轨机车及齿轨装置 MT/T589-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

MT/T 589—1996

本标准编写的基本原则、要求、方法和表达形式均遵照国家标准GB/T1.1一1993第1单元,标准的起草与表述规则,第1部分:标准编写的基本规定而进行编写的。本标准中的有关技术参数,如功率、牵引力、速度、轮径、轴距、外形尺寸等具体参数由各制造厂家根据功率大小自行确定。

本标准由煤炭工业部科技教育司提出。本标准由煤矿专用设备标准化技术委员会归口。本标准由湖南省煤炭科学研究所负责起草。本标准主要起草人:伍可为。

本标准委托煤矿专用设备标准化技术委员会辅助运输设备分会负责解释。55

1范围

中华人民共和国煤炭行业标准

煤矿用防爆柴油机钢轮/

齿轨机车及齿轨装置

MT/T 589—1996

本标准规定了煤矿用防爆柴油机齿轨机车及齿轨装置(以下简称机车)的型式、基本参数、技术要求、试验方法、检验规则、标志、发运与贮存。本标准适用于煤矿井下在具有瓦斯、煤尘爆炸危险场所作运输牵引力的机车。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订、使用本标准的各方应探讨、使用下列标准最新版本的可能性。GB1184--80形状和位置公差未注公差的规定GB1336-77防爆电气设备制造检验规程GB/T1804—92一般公差线性尺寸的未注公差GB3836—83爆炸性环境用防爆电器设备JB2785—79内燃小机车型式及基本参数JB3247—83内燃小机车通用技术条件MT113—1995煤矿并下用聚合物制品阻燃抗静电性通用试验方法和判定规则《煤矿安全规程》1992年中华人民共和国能源部制定《煤矿用防爆柴油机车技术检验规范》(试行)1985年中华人民共和国煤炭工业部技术发展司制定3产品分类

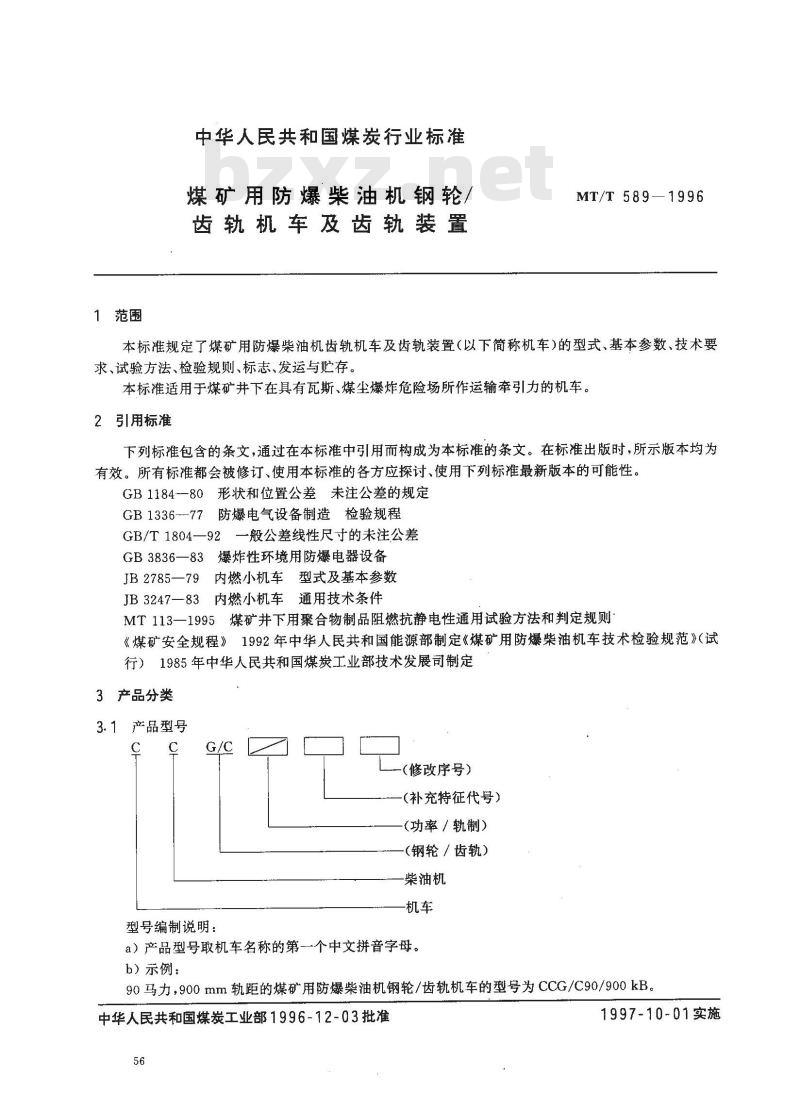

3.1产品型号

型号编制说明:

——(修改序号)

(补充特征代号)

(功率/轨制)

(钢轮/齿轨)

柴油机

a)产品型号取机车名称的第一个中文拼音字母。b)示例;

90马力,900mm轨距的煤矿用防爆柴油机钢轮/齿轨机车的型号为CCG/C90/900kB。中华人民共和国煤炭工业部1996-12-03批准56

1997-10-01实施

3.2基本参数

MT/T589--1996

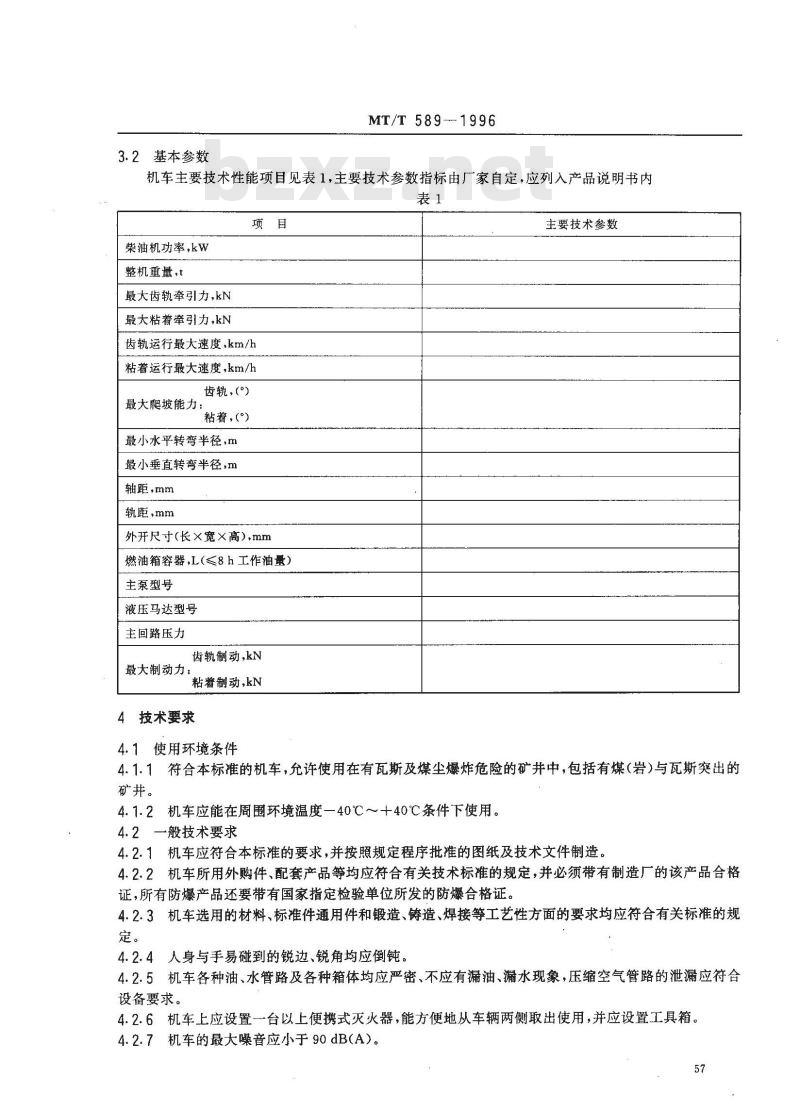

机车主要技术性能项目见表1,主要技术参数指标由厂家自定,应列入产品说明书内表1

柴油机功率,kw

整机重量,t

最大齿轨牵引力,kN

最大粘着牵引力,kN

齿轨运行最大速度,km/h

粘着运行最大速度,km/h

齿轨,(\)

最大爬坡能力:

粘着,(°)

最小水平转弯半径,m

最小垂直转弯半径,m

轴距,mm

轨距,mm

外开尺寸(长×宽×高),mm

燃油箱容器,L(≤8h工作油量)主泵型号

液压马达型号

主回路压力

最大制动力:

齿轨制动,kN

粘着制动,kN

4技术要求

4.1使用环境条件

主要技术参数

4.1.1符合本标准的机车,允许使用在有瓦斯及煤尘爆炸危险的矿井中,包括有煤(岩)与瓦斯突出的矿井。

4.1.2机车应能在周围环境温度一40℃~+40℃条件下使用。4.2一般技术要求

4.2.1机车应符合本标准的要求,并按照规定程序批准的图纸及技术文件制造,4.2.2机车所用外购件、配套产品等均应符合有关技术标准的规定,并必须带有制造厂的该产品合格证,所有防爆产品还要带有国家指定检验单位所发的防爆合格证。4.2.3机车选用的材料、标准件通用件和锻造、铸造、焊接等工艺性方面的要求均应符合有关标准的规定。

4.2.4人身与手易碰到的锐边、锐角均应倒钝。4.2.5机车各种油、水管路及各种箱体均应严密、不应有漏油、漏水现象,压缩空气管路的泄漏应符合设备要求。

4.2.6机车上应设置一台以上便携式灭火器,能方便地从车辆两侧取出使用,并应设置工具箱。4.2.7机车的最大噪音应小于90dB(A)。57

MT/T 589—1996

4.2.8机车和车辆的连接装置必须选用低碳优质钢材制造,其最小破断强度为:a)运送人员为13倍最大牵引力;b)运送物料为10倍机车最大牵引力,或2.5倍机车重量,取其大者。4.2.9机车应设撒砂装置,各箱撤砂量应均匀一致。4.2.10机车前部必须设置照明灯,应保证机车前方60m处有2Lx照明度,机车尾部必须设置红灯,能见距离≥60m。

4.2.11机车的喇叭音响至少在机车相应照明距离能听清楚。4.2.12机车应进行耐久性试验。4.3机车性能要求

4.3.1车体:

4.3.1.1机车缓冲器的最低吸收容量应能承受机车以3.6km/h的速度与一个无缓冲的高惯性静止阻挡碰撞,保证其不受损坏。

4.3.1.2车架焊缝应平整、均匀,不得有裂纹、气孔、灰渣和未焊透等缺陷。4.3.1.3车架两侧板、两端板的形位公差应符合设计要求,车架对角线公差为5:1000。4.3.2司机室:

4.3.2.1司机室门应设防护链(杆),司机室前窗应视野宽广,能清楚的喙望前方信号和线路。4.3.2.2司机室内布置应使司机操作方便、灵活、可靠、安全、舒适,符合人体要求和习惯,且能带安全帽工作。

4.3.2.3机车的主副两个司机室都可控制和操纵机车前进、后退、停车,当一个司机室及控制操纵装置进行操作时,另一个司机室及控制操作装置应无效,但两个司机室都能同时操作安全制动装置。4.3.2.4司机室内应装设瓦斯报警器【在有煤(岩)与瓦斯突出危险矿井设瓦斯自动检测报警断(电)油装置],排气温度表、冷却水温表、润滑油压力表、液压油压力表、压缩空气压力表、速度表等指示仪表。4.3.3液压系统

4.3.3.1油箱油温不得超过70℃。4.3.3.2系统的压力油必须是规定的液压油,不能任意选用。4.3.3.3液压系统油箱油面定位,要防止液体可能的意外泄漏或任何其他外部物质可能进入液压系统,并设有油位显示装置。

4.3.4传动系统:

4.3.4.1主减速箱、行走齿轮箱的传动应平稳,不允许有不正常的音响。4.3.4.2主减速箱、行走齿轮箱应分别进行啮合、传动、扭矩、传动效率、噪音等项试验。4.3.4.3传动系统,圆柱齿轮精度均应符合GB10095的有关规定。4.3.5行走装置:

4.3.5.1离合器离合应平稳、不允许有不正常的振动、传递扭矩应保证最大粘着驱动牵引力的要求。4.3.6制动系统:

4.3.6.1机车必须设置工作制动装置,紧急制动装置和停车制动装置,工作制动装置和紧急制动装置必须有独立的控制系统。

4.3.6.2制动装置在制动时所产生的温升和引起的火花应不得点燃爆炸性气体混合物。4.3.6.3在额定负载及额定运行速度下,工作制动装置的制动距离应符合如下规定:a)平道粘着驱动运行时,运货≤40m;运人≤20m。b)坡道齿轨驱动运行时,制动距离≤1.5m。4.3.6.4坡道运行、机车均应设置自动限速装置,当运行速度超过最大运行速度15%时,紧急制动装置能自动起作用。

4.3.6.5紧急制动装置应设计成失效安全型的,当系统压力消失时,系统应处于制动状态。58

MT/T 589--1996

4.3.6.6紧急制动和停车制动的制动力至少为额定牵引力的1.5~~2倍。4.3.6.7制动装置作用时的空动时间不得超过0.7s。4.3.6.8在最大载荷最大坡度上以最大设计速度向下运行时,制动距离应不超过相当于这一速度下6s的行程;在最小载荷最大坡度上向上运行时,制动减速度不大于5m/s2。4.3.6.9机车除在坡道实施安全制动外,制动装置在制动时,不允许出现抱死现象。4.3.7压缩空气系统:

4.3.7.1空气压缩机的排气量应符合设计要求,空气压力调节器的开断和闭合压力值应符合图样规定。

4.3.7.2空气压缩机的排气温度不得超过150℃,并有超温保护装置。4.3.8电气系统:

4.3.8.1机车上所用的电器设备必须作成隔爆型或本质安全型,并符合GB3836的规定。4.3.8.2连接隔爆电气设备的电缆或电线,应使用符合国家标准的耐油及阻燃型材料制造,应具有可靠的保护,防止损坏,所有的导线保护管必须用合适的方法固定。4.3.8.3所有电线、电缆其绝缘等级应与工作电压相符。4.3.8.4充电设备应能在柴油机全部工作转速范围内向蓄电池正常充电,机车应设充电保护装置。4.3.8.5蓄电池在规定放电状态下应确保紧急断油电磁阀动作,并达到规定的次数,安装蓄电池处应有防腐、排污、通风措施。

4.3.8.6司机室内应装设柴油机安全监控装置,当柴油机的表温,排温及油压超出规定的安全值时,监控装置能及时报警并自动停机。4.4机车总装

4.4.1所有零部件(包括外购件、外协件)检查合格后,方能进行总装。4.4.2制动装置中所有杠杆的连接处应灵活、可靠,不能有卡滞现象。4.4.3所有操作控制装置要调整到灵活、可靠,不能有卡滞现象。4.4.4机车总装后所有油、水、汽的管路、接头均不得有泄漏现象。4.4.5机车最突出部分与巷道之间以及对开列车最突出部分之间的间隙,必须符合《煤矿安全规程》的有关规定。

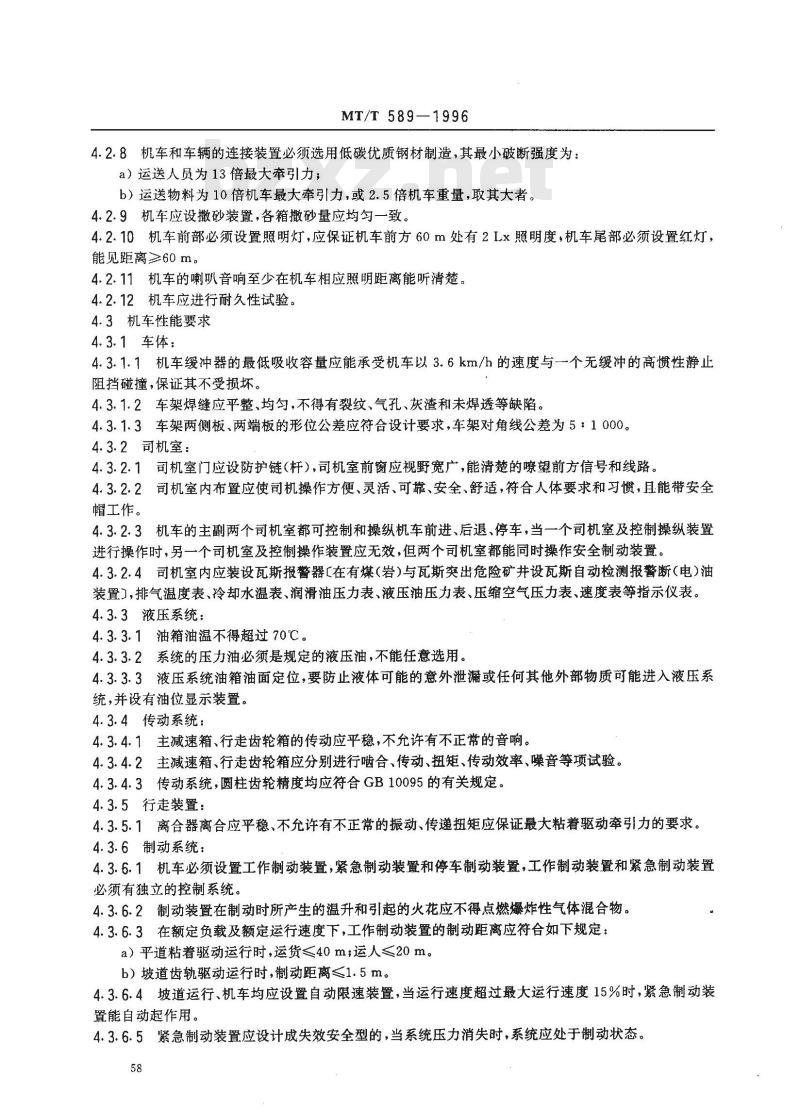

4.4.6车架的最低点离轨面的距离不得小于105土5mm。4.4.7管路管子其端部与沿长度上应采用管夹加以牢固支承,管夹间距符合表2规定:表2

管子半径,mm

≥10~25

≥25~50

管夹间距离,mm

≤1500

4.4.8各紧固螺栓不能松动、不能倾斜,开口销需装牢,螺母栓与装配面必须密合。4.4.9油、水、气管路均应油漆涂色,除紫铜管外,均应整管涂满,并应保证在120℃的温度下油漆不脱落,颜色不变。

4.5齿轨装置技术要求

4.5.1为保证机车粘着运行与齿轨运行之间的正常平稳过渡,必须设置齿轨导入装置。4.5.2机车在空载运行、重载运行、工作制动、紧急制动、停车制动等各种状态中(包括通过坡道、弯道、道岔和齿轨导入装置时)各部不准有卡阻、碰撞和干涉现象。4.5.3齿轨、齿轨驱动轮等必须符合设计要求。4.6整机基本性能要求

MT/T 589--1996

4.6.1机车应能通过设计要求的最小水平曲线半径和最小垂直曲线半径。4.6.2机车应达到在水平直道上粘着驱动运行最大设计牵引速度。在齿轨上作齿轨轮驱动运行最大设计牵引速度。

4.6.3机车应设置自动停车装置,当出现下述情况时,保护装置起作用,停止发动机工作:a)润滑油压力低于最低压力;

b)排气温度超过许可的最高温度;c)当发动机速度超过许可的最大速度;d)当发动机冷却水温超过规定温度;e)瓦斯浓度超过最大允许浓度

4.6.4制动要求:

机车在水平无齿段制动力以及在坡道齿轨段上的制动力均应达到设计要求。4.6.5空载运行要求:

机车通过试验坡道、弯道道岔和齿轨导入装置时,各部不准有干涉现象。4.6.6最大牵引力:

机车在粘着驱动时和齿轨轮驱动时最大牵引力应不低于设计值。4.6.7防爆、净化性能:

a)废气出口温度不得大于70℃;b)柴油机进排气防爆系统(含栅栏)经防爆检验不传爆;c)柴油机在额定输出功率范围内,未稀释的发动机排气中,氧化碳(CO)应小于1000ppm,氮氧化物(NOx)应小于800ppm。

5试验方法

5.1空载调试及运行试验

5.1.1将机车用枕木架起,使车轮悬空、连接好机械部分、万向节,启动柴油机,使机车运行2h、观察行车机构工作情况、温升、噪音、动作是否达到设计要求。5.1.2机车启动后,首先在平道上进行调试,待确认操纵系统,控制系统离合器、制动系统等工作正常后,在平道运行2h,检查各部通过水平弯道、道岔、入齿轨时是否有干涉现象,各仪表指示是否正常、启动、停车、制动是否正常。

机车应以低速通过水平弯道及入齿轨段,运行试验过程中应注意及时补充燃油和冷却水,冬天注意防冻。

5.1.3机车操纵系统试验:

在主副司机室分别操作手柄不得少于10次,手柄操纵应灵敏、准确、定位可靠。5.1.4机车制动闸瓦在松闸情况下,单边间隙应符合设计要求。5.1.5机车加速性能试验从启动到全速的时间≤10s。5.1.6机车制动性能,单机全速的制动距离≤10m。5.1.7机车步入正常运行阶段之后,在司机已能较熟练操作时,机车遵循先慢速、后快速原则在试验场运行6h,检查各部通过坡道时是否有干涉现象,机车在齿轨段运行情况,并考核机车在坡道上停车、制动、启动性能。机车应以低速通过水平弯道及入齿轨段。5.2负荷试验

5.2.1机车负载在平直轨道连续运行8h,检查柴油机、控制系统、液压系统、行走机构等是否工作正常。

5.2.2机车负载在最大设计坡道上做8h连续齿轨运行试验,观察各系统是否工作正常。5.3制动力试验

MT/T 589--1996

5.3.1机车在水平无齿段:合上液压离合器,用测试装置测试粘着制动力,连续测试3次。5.3.2机车在齿轨段:液压离合器松开,测试齿轨轮驱动制动力,连续3次。5.4制动距离试验

5.4.1机车以额定负荷及额定速度粘着运行,测试其制动距离3次。5.4.2机车以齿轨运行额定负荷及额定速度在坡度8°的坡度上行驶,测试其上、下坡度时的制动距离各3次。

5.5牵引力试验

5.5.1测量机车粘着驱动牵引力,在主、副司机室各操作3次。5.5.2测量机车齿轮驱动牵引力,在主、副司机室分别操作3次。5.6牵引速度试验

5.6.1测量机车在水平直道上粘着运行速度,主、副司机室各操作3次。5.6.2测量机车在齿轨上作齿轨轮驱动运行,主副司机室各操作3次。5.7制动空行程时间

5.7.1测量机车粘着驱动时,制动空行程时间,主、副司机室各操作3次。5.7.2测量机车齿轨驱动时,制动空行程时间,主、副司机室各操作3次。5.8噪音试验

5.8.1测量仪器采用A声级计权的精密声级计。5.8.2测量环境室外距机车10m半径范围内不得有大型反射物。5.8.3背景噪音:背景声压级应低于被测机车声压级10dB(A)以上。5.8.4测试工况:机车在干燥、水平直道上停置不运行,柴油机以额定转速及额定出力状况运转。5.8.5测试位置,主、副司机室,司机头部位置。5.9电气安全保护试验

按《煤矿用防爆柴油机技术试验规范》规定进行。5.10防爆、净化性能试验

由部级指定的防爆检测中心机构按照(85《矿用防爆柴油机车技术检验规范》试行】要求进行试验。5.11一般技术要求的检验

同常规检验方法

5.12外观质量要求

用目测法检验

检验规则

6.1机车检验分出厂检验和型式检验两种检验项目应按表3规定进行。表3

基本要求

外观质量

空载运行

负载运行

温升试验

检验项目

技术要求

4.3.7.2、4.6.7

检验方法

按图样和技

术文件规定

检验类别

牵引力

牵引速度

工作制动

停车制动

紧急制动力

检验项目

紧急制动空动时间

自动限速装置

制动距离

紧急制动

工作制动

制动减速度

通过性能

爬坡性能

进出齿轨及齿轨

柴油机防爆净化性能

电气元件及系统的防爆性能

信号及通讯联系

防水等安全设施及自动监控装置噪音

连杆等连接件强度

耐久性试验

注:有√记号的表示应进行此项检验。6.2出厂检验:

MT/T 589-1996

表3(完)

技术要求

见参考资料

见参考资料

4.2.10、

4. 3. 2. 4、4. 2. 6

检验方法

5.3、5.4

5.3、5.4

检验类别

6.2.1每台产品的防爆检验要求应符合《煤矿用防爆柴油机车技术检验规范》(试行)第3.13.3的规定。

6.2.2每台机车须按表3检验项目进行检验,如有任意一项检验不合格,容许在调整和检修后,重复试验和检验,若仍不合格,则判该批产品不合格,机车经制造厂质量检验合格后,应附产品合格证和防爆合格证,下井使用许可证方准出厂。6.2.3柴油机按使用说明书所指定的检验标准及出厂状态检验。62bZxz.net

6.3型式检验:

MT/T 589-1996

6.3.1遇下列情况之-时,须进行型式检验:a)新产品或老产品转厂生产时;b)当产品设计工艺或所用材料的改变影响到产品的性能时;c)对停产3年以上的产品再次生产时;d)正常生产,每隔5年进行一次;e)国家质量监督机构提出进行型式检验要求时。6.3.2机车型式试验,除上述出厂性能试验外,还应进行耐久性试验:主要部件在满负荷下连续运行500h无故障试验,

6.3.3型式试验样品的抽取,按下列情况进行:a)样品应从出厂试验合格的产品中抽取,抽样一台;b)型式试验如有不合格项目时,容许在调整和检修后重复试验和检验,若仍不合格,则判该批产品型式检验不合格。

6.4防爆检验:

机车在完成工厂试验后,由上级主管部门指定的防爆检测中心进行防爆检测,并取得下井许可证后才能将产品发给用户。

6.5出厂机车应有质量检验部门签发的产品合格证,并附有下列随机文件和备件:a)使用维护说明书和证明书、防爆合格证;b)总图、易损件图、装箱单,

c)易损件备件、附件及随机工具。7标志、发运、贮存

7.1每台机车在司机室前壁板上,应安装产品标牌,其内容包括:a)机车型号、名称、主要技术参数、防爆合格证号;b)制造编号;

c)制造年、月;

d)制造厂名;

e)煤矿安全标志。

7.2机车发运时应符合下列规定:7.2.1外露加工表面应涂防锈油,并用油纸(或油布)包好。7.2.2各放气、放水阀门均应在开启位置,所有存水均应排除干净。7.2.3各操纵手柄或开关均置于非工作位置。7.2.4机车应贮存在空气流通、干燥、无腐蚀气体有场所,并注意防锈63

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准编写的基本原则、要求、方法和表达形式均遵照国家标准GB/T1.1一1993第1单元,标准的起草与表述规则,第1部分:标准编写的基本规定而进行编写的。本标准中的有关技术参数,如功率、牵引力、速度、轮径、轴距、外形尺寸等具体参数由各制造厂家根据功率大小自行确定。

本标准由煤炭工业部科技教育司提出。本标准由煤矿专用设备标准化技术委员会归口。本标准由湖南省煤炭科学研究所负责起草。本标准主要起草人:伍可为。

本标准委托煤矿专用设备标准化技术委员会辅助运输设备分会负责解释。55

1范围

中华人民共和国煤炭行业标准

煤矿用防爆柴油机钢轮/

齿轨机车及齿轨装置

MT/T 589—1996

本标准规定了煤矿用防爆柴油机齿轨机车及齿轨装置(以下简称机车)的型式、基本参数、技术要求、试验方法、检验规则、标志、发运与贮存。本标准适用于煤矿井下在具有瓦斯、煤尘爆炸危险场所作运输牵引力的机车。2引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订、使用本标准的各方应探讨、使用下列标准最新版本的可能性。GB1184--80形状和位置公差未注公差的规定GB1336-77防爆电气设备制造检验规程GB/T1804—92一般公差线性尺寸的未注公差GB3836—83爆炸性环境用防爆电器设备JB2785—79内燃小机车型式及基本参数JB3247—83内燃小机车通用技术条件MT113—1995煤矿并下用聚合物制品阻燃抗静电性通用试验方法和判定规则《煤矿安全规程》1992年中华人民共和国能源部制定《煤矿用防爆柴油机车技术检验规范》(试行)1985年中华人民共和国煤炭工业部技术发展司制定3产品分类

3.1产品型号

型号编制说明:

——(修改序号)

(补充特征代号)

(功率/轨制)

(钢轮/齿轨)

柴油机

a)产品型号取机车名称的第一个中文拼音字母。b)示例;

90马力,900mm轨距的煤矿用防爆柴油机钢轮/齿轨机车的型号为CCG/C90/900kB。中华人民共和国煤炭工业部1996-12-03批准56

1997-10-01实施

3.2基本参数

MT/T589--1996

机车主要技术性能项目见表1,主要技术参数指标由厂家自定,应列入产品说明书内表1

柴油机功率,kw

整机重量,t

最大齿轨牵引力,kN

最大粘着牵引力,kN

齿轨运行最大速度,km/h

粘着运行最大速度,km/h

齿轨,(\)

最大爬坡能力:

粘着,(°)

最小水平转弯半径,m

最小垂直转弯半径,m

轴距,mm

轨距,mm

外开尺寸(长×宽×高),mm

燃油箱容器,L(≤8h工作油量)主泵型号

液压马达型号

主回路压力

最大制动力:

齿轨制动,kN

粘着制动,kN

4技术要求

4.1使用环境条件

主要技术参数

4.1.1符合本标准的机车,允许使用在有瓦斯及煤尘爆炸危险的矿井中,包括有煤(岩)与瓦斯突出的矿井。

4.1.2机车应能在周围环境温度一40℃~+40℃条件下使用。4.2一般技术要求

4.2.1机车应符合本标准的要求,并按照规定程序批准的图纸及技术文件制造,4.2.2机车所用外购件、配套产品等均应符合有关技术标准的规定,并必须带有制造厂的该产品合格证,所有防爆产品还要带有国家指定检验单位所发的防爆合格证。4.2.3机车选用的材料、标准件通用件和锻造、铸造、焊接等工艺性方面的要求均应符合有关标准的规定。

4.2.4人身与手易碰到的锐边、锐角均应倒钝。4.2.5机车各种油、水管路及各种箱体均应严密、不应有漏油、漏水现象,压缩空气管路的泄漏应符合设备要求。

4.2.6机车上应设置一台以上便携式灭火器,能方便地从车辆两侧取出使用,并应设置工具箱。4.2.7机车的最大噪音应小于90dB(A)。57

MT/T 589—1996

4.2.8机车和车辆的连接装置必须选用低碳优质钢材制造,其最小破断强度为:a)运送人员为13倍最大牵引力;b)运送物料为10倍机车最大牵引力,或2.5倍机车重量,取其大者。4.2.9机车应设撒砂装置,各箱撤砂量应均匀一致。4.2.10机车前部必须设置照明灯,应保证机车前方60m处有2Lx照明度,机车尾部必须设置红灯,能见距离≥60m。

4.2.11机车的喇叭音响至少在机车相应照明距离能听清楚。4.2.12机车应进行耐久性试验。4.3机车性能要求

4.3.1车体:

4.3.1.1机车缓冲器的最低吸收容量应能承受机车以3.6km/h的速度与一个无缓冲的高惯性静止阻挡碰撞,保证其不受损坏。

4.3.1.2车架焊缝应平整、均匀,不得有裂纹、气孔、灰渣和未焊透等缺陷。4.3.1.3车架两侧板、两端板的形位公差应符合设计要求,车架对角线公差为5:1000。4.3.2司机室:

4.3.2.1司机室门应设防护链(杆),司机室前窗应视野宽广,能清楚的喙望前方信号和线路。4.3.2.2司机室内布置应使司机操作方便、灵活、可靠、安全、舒适,符合人体要求和习惯,且能带安全帽工作。

4.3.2.3机车的主副两个司机室都可控制和操纵机车前进、后退、停车,当一个司机室及控制操纵装置进行操作时,另一个司机室及控制操作装置应无效,但两个司机室都能同时操作安全制动装置。4.3.2.4司机室内应装设瓦斯报警器【在有煤(岩)与瓦斯突出危险矿井设瓦斯自动检测报警断(电)油装置],排气温度表、冷却水温表、润滑油压力表、液压油压力表、压缩空气压力表、速度表等指示仪表。4.3.3液压系统

4.3.3.1油箱油温不得超过70℃。4.3.3.2系统的压力油必须是规定的液压油,不能任意选用。4.3.3.3液压系统油箱油面定位,要防止液体可能的意外泄漏或任何其他外部物质可能进入液压系统,并设有油位显示装置。

4.3.4传动系统:

4.3.4.1主减速箱、行走齿轮箱的传动应平稳,不允许有不正常的音响。4.3.4.2主减速箱、行走齿轮箱应分别进行啮合、传动、扭矩、传动效率、噪音等项试验。4.3.4.3传动系统,圆柱齿轮精度均应符合GB10095的有关规定。4.3.5行走装置:

4.3.5.1离合器离合应平稳、不允许有不正常的振动、传递扭矩应保证最大粘着驱动牵引力的要求。4.3.6制动系统:

4.3.6.1机车必须设置工作制动装置,紧急制动装置和停车制动装置,工作制动装置和紧急制动装置必须有独立的控制系统。

4.3.6.2制动装置在制动时所产生的温升和引起的火花应不得点燃爆炸性气体混合物。4.3.6.3在额定负载及额定运行速度下,工作制动装置的制动距离应符合如下规定:a)平道粘着驱动运行时,运货≤40m;运人≤20m。b)坡道齿轨驱动运行时,制动距离≤1.5m。4.3.6.4坡道运行、机车均应设置自动限速装置,当运行速度超过最大运行速度15%时,紧急制动装置能自动起作用。

4.3.6.5紧急制动装置应设计成失效安全型的,当系统压力消失时,系统应处于制动状态。58

MT/T 589--1996

4.3.6.6紧急制动和停车制动的制动力至少为额定牵引力的1.5~~2倍。4.3.6.7制动装置作用时的空动时间不得超过0.7s。4.3.6.8在最大载荷最大坡度上以最大设计速度向下运行时,制动距离应不超过相当于这一速度下6s的行程;在最小载荷最大坡度上向上运行时,制动减速度不大于5m/s2。4.3.6.9机车除在坡道实施安全制动外,制动装置在制动时,不允许出现抱死现象。4.3.7压缩空气系统:

4.3.7.1空气压缩机的排气量应符合设计要求,空气压力调节器的开断和闭合压力值应符合图样规定。

4.3.7.2空气压缩机的排气温度不得超过150℃,并有超温保护装置。4.3.8电气系统:

4.3.8.1机车上所用的电器设备必须作成隔爆型或本质安全型,并符合GB3836的规定。4.3.8.2连接隔爆电气设备的电缆或电线,应使用符合国家标准的耐油及阻燃型材料制造,应具有可靠的保护,防止损坏,所有的导线保护管必须用合适的方法固定。4.3.8.3所有电线、电缆其绝缘等级应与工作电压相符。4.3.8.4充电设备应能在柴油机全部工作转速范围内向蓄电池正常充电,机车应设充电保护装置。4.3.8.5蓄电池在规定放电状态下应确保紧急断油电磁阀动作,并达到规定的次数,安装蓄电池处应有防腐、排污、通风措施。

4.3.8.6司机室内应装设柴油机安全监控装置,当柴油机的表温,排温及油压超出规定的安全值时,监控装置能及时报警并自动停机。4.4机车总装

4.4.1所有零部件(包括外购件、外协件)检查合格后,方能进行总装。4.4.2制动装置中所有杠杆的连接处应灵活、可靠,不能有卡滞现象。4.4.3所有操作控制装置要调整到灵活、可靠,不能有卡滞现象。4.4.4机车总装后所有油、水、汽的管路、接头均不得有泄漏现象。4.4.5机车最突出部分与巷道之间以及对开列车最突出部分之间的间隙,必须符合《煤矿安全规程》的有关规定。

4.4.6车架的最低点离轨面的距离不得小于105土5mm。4.4.7管路管子其端部与沿长度上应采用管夹加以牢固支承,管夹间距符合表2规定:表2

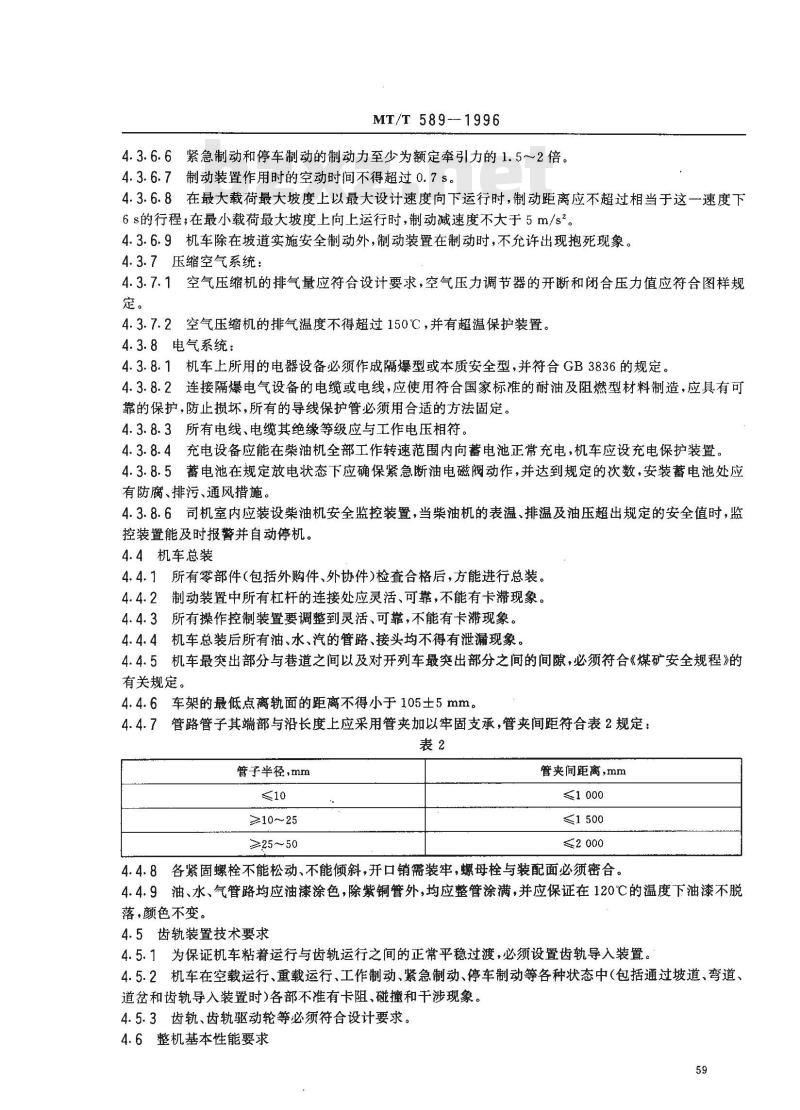

管子半径,mm

≥10~25

≥25~50

管夹间距离,mm

≤1500

4.4.8各紧固螺栓不能松动、不能倾斜,开口销需装牢,螺母栓与装配面必须密合。4.4.9油、水、气管路均应油漆涂色,除紫铜管外,均应整管涂满,并应保证在120℃的温度下油漆不脱落,颜色不变。

4.5齿轨装置技术要求

4.5.1为保证机车粘着运行与齿轨运行之间的正常平稳过渡,必须设置齿轨导入装置。4.5.2机车在空载运行、重载运行、工作制动、紧急制动、停车制动等各种状态中(包括通过坡道、弯道、道岔和齿轨导入装置时)各部不准有卡阻、碰撞和干涉现象。4.5.3齿轨、齿轨驱动轮等必须符合设计要求。4.6整机基本性能要求

MT/T 589--1996

4.6.1机车应能通过设计要求的最小水平曲线半径和最小垂直曲线半径。4.6.2机车应达到在水平直道上粘着驱动运行最大设计牵引速度。在齿轨上作齿轨轮驱动运行最大设计牵引速度。

4.6.3机车应设置自动停车装置,当出现下述情况时,保护装置起作用,停止发动机工作:a)润滑油压力低于最低压力;

b)排气温度超过许可的最高温度;c)当发动机速度超过许可的最大速度;d)当发动机冷却水温超过规定温度;e)瓦斯浓度超过最大允许浓度

4.6.4制动要求:

机车在水平无齿段制动力以及在坡道齿轨段上的制动力均应达到设计要求。4.6.5空载运行要求:

机车通过试验坡道、弯道道岔和齿轨导入装置时,各部不准有干涉现象。4.6.6最大牵引力:

机车在粘着驱动时和齿轨轮驱动时最大牵引力应不低于设计值。4.6.7防爆、净化性能:

a)废气出口温度不得大于70℃;b)柴油机进排气防爆系统(含栅栏)经防爆检验不传爆;c)柴油机在额定输出功率范围内,未稀释的发动机排气中,氧化碳(CO)应小于1000ppm,氮氧化物(NOx)应小于800ppm。

5试验方法

5.1空载调试及运行试验

5.1.1将机车用枕木架起,使车轮悬空、连接好机械部分、万向节,启动柴油机,使机车运行2h、观察行车机构工作情况、温升、噪音、动作是否达到设计要求。5.1.2机车启动后,首先在平道上进行调试,待确认操纵系统,控制系统离合器、制动系统等工作正常后,在平道运行2h,检查各部通过水平弯道、道岔、入齿轨时是否有干涉现象,各仪表指示是否正常、启动、停车、制动是否正常。

机车应以低速通过水平弯道及入齿轨段,运行试验过程中应注意及时补充燃油和冷却水,冬天注意防冻。

5.1.3机车操纵系统试验:

在主副司机室分别操作手柄不得少于10次,手柄操纵应灵敏、准确、定位可靠。5.1.4机车制动闸瓦在松闸情况下,单边间隙应符合设计要求。5.1.5机车加速性能试验从启动到全速的时间≤10s。5.1.6机车制动性能,单机全速的制动距离≤10m。5.1.7机车步入正常运行阶段之后,在司机已能较熟练操作时,机车遵循先慢速、后快速原则在试验场运行6h,检查各部通过坡道时是否有干涉现象,机车在齿轨段运行情况,并考核机车在坡道上停车、制动、启动性能。机车应以低速通过水平弯道及入齿轨段。5.2负荷试验

5.2.1机车负载在平直轨道连续运行8h,检查柴油机、控制系统、液压系统、行走机构等是否工作正常。

5.2.2机车负载在最大设计坡道上做8h连续齿轨运行试验,观察各系统是否工作正常。5.3制动力试验

MT/T 589--1996

5.3.1机车在水平无齿段:合上液压离合器,用测试装置测试粘着制动力,连续测试3次。5.3.2机车在齿轨段:液压离合器松开,测试齿轨轮驱动制动力,连续3次。5.4制动距离试验

5.4.1机车以额定负荷及额定速度粘着运行,测试其制动距离3次。5.4.2机车以齿轨运行额定负荷及额定速度在坡度8°的坡度上行驶,测试其上、下坡度时的制动距离各3次。

5.5牵引力试验

5.5.1测量机车粘着驱动牵引力,在主、副司机室各操作3次。5.5.2测量机车齿轮驱动牵引力,在主、副司机室分别操作3次。5.6牵引速度试验

5.6.1测量机车在水平直道上粘着运行速度,主、副司机室各操作3次。5.6.2测量机车在齿轨上作齿轨轮驱动运行,主副司机室各操作3次。5.7制动空行程时间

5.7.1测量机车粘着驱动时,制动空行程时间,主、副司机室各操作3次。5.7.2测量机车齿轨驱动时,制动空行程时间,主、副司机室各操作3次。5.8噪音试验

5.8.1测量仪器采用A声级计权的精密声级计。5.8.2测量环境室外距机车10m半径范围内不得有大型反射物。5.8.3背景噪音:背景声压级应低于被测机车声压级10dB(A)以上。5.8.4测试工况:机车在干燥、水平直道上停置不运行,柴油机以额定转速及额定出力状况运转。5.8.5测试位置,主、副司机室,司机头部位置。5.9电气安全保护试验

按《煤矿用防爆柴油机技术试验规范》规定进行。5.10防爆、净化性能试验

由部级指定的防爆检测中心机构按照(85《矿用防爆柴油机车技术检验规范》试行】要求进行试验。5.11一般技术要求的检验

同常规检验方法

5.12外观质量要求

用目测法检验

检验规则

6.1机车检验分出厂检验和型式检验两种检验项目应按表3规定进行。表3

基本要求

外观质量

空载运行

负载运行

温升试验

检验项目

技术要求

4.3.7.2、4.6.7

检验方法

按图样和技

术文件规定

检验类别

牵引力

牵引速度

工作制动

停车制动

紧急制动力

检验项目

紧急制动空动时间

自动限速装置

制动距离

紧急制动

工作制动

制动减速度

通过性能

爬坡性能

进出齿轨及齿轨

柴油机防爆净化性能

电气元件及系统的防爆性能

信号及通讯联系

防水等安全设施及自动监控装置噪音

连杆等连接件强度

耐久性试验

注:有√记号的表示应进行此项检验。6.2出厂检验:

MT/T 589-1996

表3(完)

技术要求

见参考资料

见参考资料

4.2.10、

4. 3. 2. 4、4. 2. 6

检验方法

5.3、5.4

5.3、5.4

检验类别

6.2.1每台产品的防爆检验要求应符合《煤矿用防爆柴油机车技术检验规范》(试行)第3.13.3的规定。

6.2.2每台机车须按表3检验项目进行检验,如有任意一项检验不合格,容许在调整和检修后,重复试验和检验,若仍不合格,则判该批产品不合格,机车经制造厂质量检验合格后,应附产品合格证和防爆合格证,下井使用许可证方准出厂。6.2.3柴油机按使用说明书所指定的检验标准及出厂状态检验。62bZxz.net

6.3型式检验:

MT/T 589-1996

6.3.1遇下列情况之-时,须进行型式检验:a)新产品或老产品转厂生产时;b)当产品设计工艺或所用材料的改变影响到产品的性能时;c)对停产3年以上的产品再次生产时;d)正常生产,每隔5年进行一次;e)国家质量监督机构提出进行型式检验要求时。6.3.2机车型式试验,除上述出厂性能试验外,还应进行耐久性试验:主要部件在满负荷下连续运行500h无故障试验,

6.3.3型式试验样品的抽取,按下列情况进行:a)样品应从出厂试验合格的产品中抽取,抽样一台;b)型式试验如有不合格项目时,容许在调整和检修后重复试验和检验,若仍不合格,则判该批产品型式检验不合格。

6.4防爆检验:

机车在完成工厂试验后,由上级主管部门指定的防爆检测中心进行防爆检测,并取得下井许可证后才能将产品发给用户。

6.5出厂机车应有质量检验部门签发的产品合格证,并附有下列随机文件和备件:a)使用维护说明书和证明书、防爆合格证;b)总图、易损件图、装箱单,

c)易损件备件、附件及随机工具。7标志、发运、贮存

7.1每台机车在司机室前壁板上,应安装产品标牌,其内容包括:a)机车型号、名称、主要技术参数、防爆合格证号;b)制造编号;

c)制造年、月;

d)制造厂名;

e)煤矿安全标志。

7.2机车发运时应符合下列规定:7.2.1外露加工表面应涂防锈油,并用油纸(或油布)包好。7.2.2各放气、放水阀门均应在开启位置,所有存水均应排除干净。7.2.3各操纵手柄或开关均置于非工作位置。7.2.4机车应贮存在空气流通、干燥、无腐蚀气体有场所,并注意防锈63

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。