HG/T 5367. 3-2020

基本信息

标准号: HG/T 5367. 3-2020

中文名称:轨道交通车辆用涂料 第3部分:防滑涂料

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:12877128

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 5367. 3-2020.Coatings for rail transit vehicles-Part 3: Anti-skid coatings.

1范围

HG/T 5367. 3的本部分规定了轨道交通车辆用防滑涂料的产品分类、性能要求、试验方法、检验规则以及包装、标志和贮存。

HG/T 5367. 3适用于施涂于地铁、轻轨、有轨电车、普通列车、高速列车等轨道交通车辆车顶外部的涂料,其涂层具有防滑作用。轨道交通车辆其他部位使用的防滑涂料也可参考本部分。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1408. 1-2016绝缘材料电 气强度试验方法第1部分:工频下试验

GB/T 1725-2007色漆、清漆和塑料不挥发物含量的测定

GB/T 1728漆膜、 腻子膜干燥时间测定法

GB/T 1732漆 膜耐冲击测定法

GB/T 1733-1993漆膜耐水性测定法

GB/T 1766-2008色漆和清漆涂层老化的评级方法

GB/T 1768- 2006色漆和清漆

耐磨性的测定旋转 橡胶砂轮法

GB/T 1771-2007色漆和清漆.

耐中性盐雾性能的测定

GB/T 3186色漆、清漆和色漆与清漆用原材料取样

GB/T 6682-2008分析实验室用水规格和试验方法

GB/T 6742-2007色漆和清漆弯曲试验(圆柱轴)

GB/T 8170-2008数值修约规则与极限数值的表示和判定

GB/T 8323. 2-2008塑料烟生成第2部分:单室法测定烟密度试验方法

GB/T 9263防滑甲板漆防滑性的测定

GB/T 9268-2008乳胶漆耐冻融性的测定

GB/T 9271-2008色漆 和清漆标准试板

GB/T 9274-1988色漆 和清漆耐液体介质的测定

GB/T9278涂料试样状态调节和试验的温湿度

1范围

HG/T 5367. 3的本部分规定了轨道交通车辆用防滑涂料的产品分类、性能要求、试验方法、检验规则以及包装、标志和贮存。

HG/T 5367. 3适用于施涂于地铁、轻轨、有轨电车、普通列车、高速列车等轨道交通车辆车顶外部的涂料,其涂层具有防滑作用。轨道交通车辆其他部位使用的防滑涂料也可参考本部分。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1408. 1-2016绝缘材料电 气强度试验方法第1部分:工频下试验

GB/T 1725-2007色漆、清漆和塑料不挥发物含量的测定

GB/T 1728漆膜、 腻子膜干燥时间测定法

GB/T 1732漆 膜耐冲击测定法

GB/T 1733-1993漆膜耐水性测定法

GB/T 1766-2008色漆和清漆涂层老化的评级方法

GB/T 1768- 2006色漆和清漆

耐磨性的测定旋转 橡胶砂轮法

GB/T 1771-2007色漆和清漆.

耐中性盐雾性能的测定

GB/T 3186色漆、清漆和色漆与清漆用原材料取样

GB/T 6682-2008分析实验室用水规格和试验方法

GB/T 6742-2007色漆和清漆弯曲试验(圆柱轴)

GB/T 8170-2008数值修约规则与极限数值的表示和判定

GB/T 8323. 2-2008塑料烟生成第2部分:单室法测定烟密度试验方法

GB/T 9263防滑甲板漆防滑性的测定

GB/T 9268-2008乳胶漆耐冻融性的测定

GB/T 9271-2008色漆 和清漆标准试板

GB/T 9274-1988色漆 和清漆耐液体介质的测定

GB/T9278涂料试样状态调节和试验的温湿度

标准图片预览

标准内容

ICS87.040

中华人民共和国化工行业标准

HG/T5367.3—2020

轨道交通车辆用涂料

第3部分:防滑涂料

Coatingsforrail transitvehicles-Part3:Anti-skid coatings

2020-12-09发布

2021-04-01实施

中华人民共和国工业和信息化部发布前言

HG/T5367《轨道交通车辆用涂料》分为以下几个部分:第1部分:水性涂料;

-第2部分:耐电弧绝缘涂料;

—第3部分:防滑涂料;

—第4部分:防火涂料;

本部分为HG/T5367的第3部分。

本部分按照GB/T1.1—2009给出的规则起草。本部分由中国石油和化学工业联合会提出。本部分由全国涂料和颜料标准化技术委员会(SAC/TC5)归口。HG/T5367.3—2020

本部分起草单位:海洋化工研究院有限公司、中车青岛四方车辆研究所有限公司、浙江明泉工业涂装有限公司、青岛爱尔家佳新材料股份有限公司、信和新材料股份有限公司、中海油常州涂料化工研究院有限公司、广东四方威凯新材料有限公司、中车唐山机车车辆有限公司、中车南京浦镇车辆有限公司、中车长春轨道客车股份有限公司、中车株洲电力机车有限公司、三河亮克威泽工业涂料有限公司、株洲市九华新材料涂装实业有限公司、江苏兰陵高分子材料有限公司、中车青岛四方机车车辆股份有限公司、大连交通大学、青岛兴国涂料有限公司、常州光辉化工有限公司。本部分主要起草人:尹继凯、彭菊芳、于全蕾、夏海渤、汪杰、刘扬、王宝柱、李跃武、朱洪江、高猛、罗瑞、郝博、尹爱平、马生春、邱景生、高晨阳、李国军、刘慧慧、赵绍洪、冷晓飞、郑德亮。

rKaeerkca-

1范围

轨道交通车辆用涂料

第3部分:防滑涂料

HG/T5367.3—2020

HG/T5367的本部分规定了轨道交通车辆用防滑涂料的产品分类、性能要求、试验方法、检验规则以及包装、标志和贮存。

本部分适用于施涂于地铁、轻轨、有轨电车、普通列车、高速列车等轨道交通车辆车顶外部的涂料,其涂层具有防滑作用。轨道交通车辆其他部位使用的防滑涂料也可参考本部分。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1408.1一2016绝缘材料电气强度试验方法第1部分:工频下试验GB/T1725—2007色漆、清漆和塑料不挥发物含量的测定GB/T 1728

漆膜、腻子膜干燥时测定法

漆膜耐冲击测定法

GB/T1732

GB/T1733—1993

GB/T 1766—2008

GB/T1768—2006

GB/T 1771—2007

GB/T3186

漆膜耐水性测定法

色漆和清漆涂层老化的评级方法色漆和清漆耐磨性的测定旋转橡胶砂轮法色漆和清漆耐中性盐雾性能的测定色漆、清漆和色漆与清漆用原材料取样GB/T6682—2008

GB/T 6742—2007

GB/T 8170—2008

分析实验室用水规格和试验方法色漆和清漆弯曲试验(圆柱轴)数值修约规则与极限数值的表示和判定GB/T 8323.2—2008

塑料烟生成第2部分:单室法测定烟密度试验方法防滑甲板漆防滑性的测定

GB/T9263

乳胶漆耐冻融性的测定

GB/T9268—2008

色漆和清漆标准试板

GB/T92712008

GB/T 9274—1988

色漆和清漆耐液体介质的测定

GB/T 9278

涂料试样状态调节和试验的温湿度GB/T9286一1998色漆和清漆漆膜的划格试验涂料产品包装标志

GB/T9750

GB/T11785一2005铺地材料的燃烧性能测定辐射热源法GB/T13452.2—2008色漆和清漆漆膜厚度的测定GB/T13491—1992涂料产品包装通则GB/T14522—2008

机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧光紫建筑材料热释放速率试验方法

GB/T161722007

GB24409车辆涂料中有害物质限量(5)

-rKaeerkca-

HG/T5367.3—2020

GB/T31416一2015色漆和清漆多组分涂料体系适用期的测定样品制备和状态调节及试验指南

GB/T31586.2一2015防护涂料体系对钢结构的防腐蚀保护涂层附着力/内聚力(破坏强度)的评定和验收准则第2部分:划格试验和划叉试验GB/T34682一2017含有活性稀释剂的涂料中挥发性有机化合物(VOC)含量的测定GB/T37356色漆和清漆涂层目视评定的光照条件和方法EN45545-2:2013铁路应用一铁路车辆防火一第2部分:材料和部件的防火性能要求(含修改单Al.2015)(Railwayapplications—Fireprotectiononrailwayvehicles-Part2:Requirementsforfire behaviour of materials and components) (Incorporates Amendment Al:2015)3产品分类

本部分根据产品类型的不同,将防滑涂料分为:-底漆;

「型面漆,为防滑层;

Ⅱ型面漆,为防滑层,可与任意底漆或已有涂层体系配套使用。性能要求

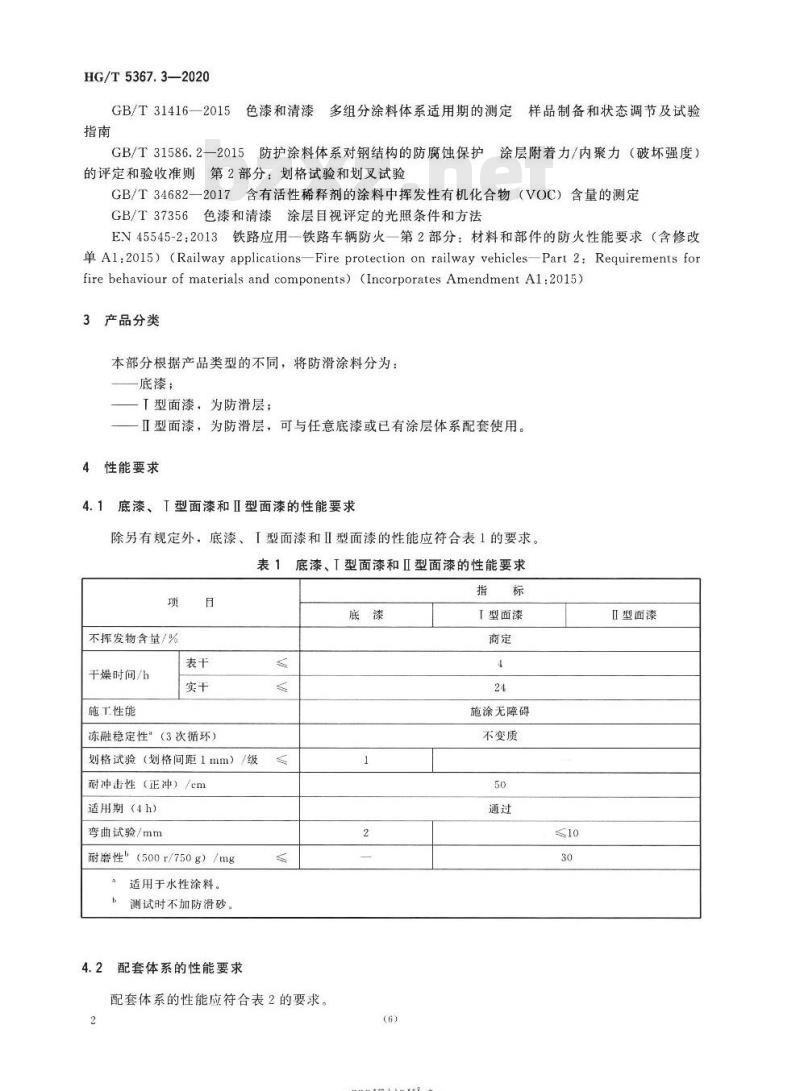

底漆、I型面漆和Ⅱ型面漆的性能要求除另有规定外,底漆、「型面漆和IⅡ型面漆的性能应符合表1的要求。表1底漆、「型面漆和Ⅱ型面漆的性能要求项

不挥发物含量/%

干燥时间/h

施工性能

冻融稳定性”(3次循环)

划格试验(划格间距1mm)/级

耐冲击性(正冲)/cm

适用期(4h)

弯曲试验/mm

耐磨性(500r/750g)/mg

适用于水性涂料。

b测试时不加防滑砂。

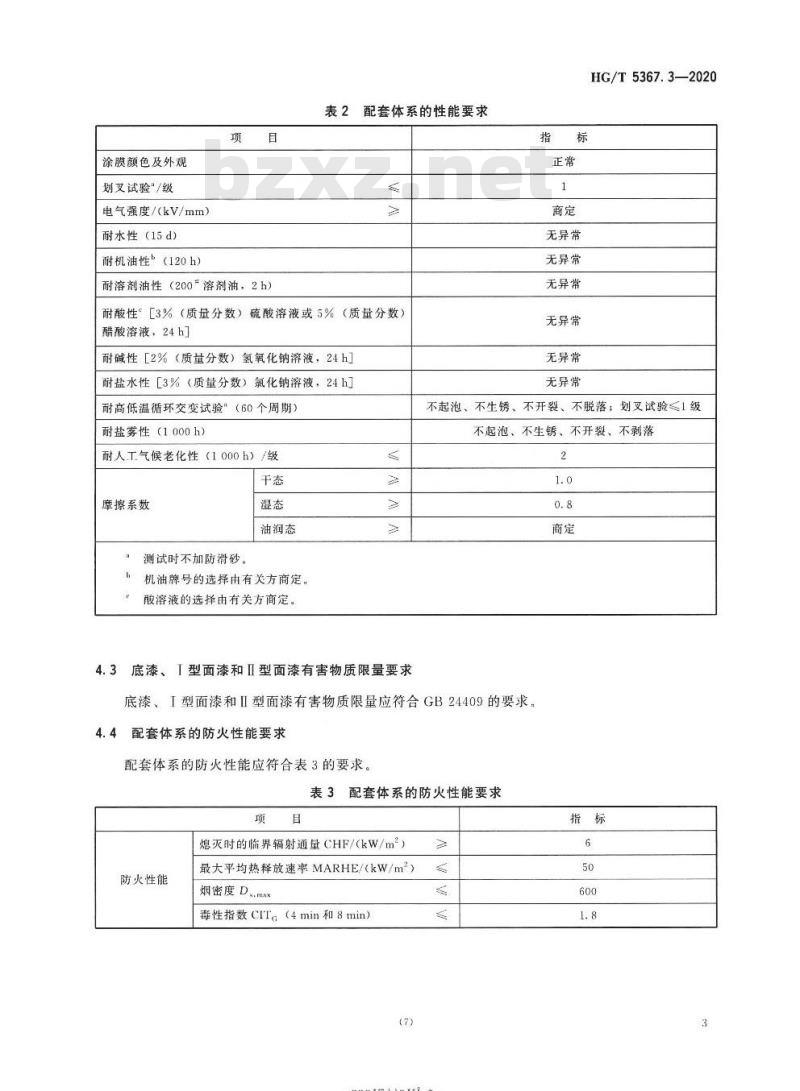

4.2配套体系的性能要求

配套体系的性能应符合表2的要求。2

KaeerkAca-

I型面漆

施涂无障碍

不变质

Ⅱ型面漆

涂膜颜色及外观

划叉试验\/级

电气强度/(kV/mm)

耐水性(15d)

耐机油性(120h)

耐溶剂油性(200\溶剂油,2h)表2配套体系的性能要求

耐酸性[3%(质量分数)硫酸溶液或5%(质量分数)醋酸溶液,24hl

耐碱性[2%(质量分数)氢氧化钠溶液,24h]耐盐水性[3%(质量分数)氯化钠溶液,24h]耐高低温循环交变试验”(60个周期)耐盐雾性(1000h)

耐人工气候老化性(1000h)/级干态

摩擦系数

测试时不加防滑砂。

油润态

机油牌号的选择由有关方商定。酸溶液的选择由有关方商定。免费标准下载网bzxz

底漆、「型面漆和Ⅱ型面漆有害物质限量要求4.3

无异常

无异常

无异常

无异常

无异常

无异常

HG/T 5367.3—2020

不起泡、不生锈、不开裂、不脱落;划叉试验≤1级不起泡、不生锈、不开裂、不剥落2

底漆、I型面漆和Ⅱ型面漆有害物质限量应符合GB24409的要求4.4

配套体系的防火性能要求

配套体系的防火性能应符合表3的要求。表3配套体系的防火性能要求

熄灭时的临界辐射通量CHF/kW/m)防火性能

最大平均热释放速率MARHE/(kW/m)烟密度D..max

毒性指数CITc(4min和8min)

-rKaeerkca-

HG/T5367.3—2020

5试验方法

5.1取样

按GB/T3186的规定取样,也可按商定方法取样。取样量根据检验需要确定。5.2试验环境

除另有规定外,试板的状态调节应符合GB/T9278的规定。除另有规定外,干燥时间、划格试验、耐冲击性、弯曲试验、耐磨性项目应在GB/T9278规定的条件下进行测试,其余项目按相关检验方法标准规定的条件进行测试。5.3试板的制备

5.3.1底材及底材处理

除另有规定外,试验用底材的材质详见表4,马口铁板、钢板、铝板的材质和处理应符合GB/T9271一2008规定的要求。聚四氟乙烯板、不锈钢板、铝合金板的材质和处理商定,商定的底材材质类型和底材处理方法应在检验报告中注明。5.3.2试样的准备

按产品规定的组分配比混合均匀,放至规定的熟化时间后制板。5.3.3制板要求

除另有规定外,试板的制备按表4的规定进行。如采用不同的试板制备方法,应在检验报告中注明,涂膜厚度的测量按GB/T13452.2一2008的规定进行。测量粗糙涂层的干膜厚度时,从试板的上部、中部和底部各取不少于2次读数,读数时距离试板边缘至少10mm,去掉任何异常高或异常低的读数,取6次读数的平均值。

rKaeerkAca-

检验项目

干燥时间

施工性能

划格试验

耐冲击性、弯曲试验

耐磨性

划叉试验、耐高低温

循环交变试验

涂膜颜色及外观

电气强度

耐水性

耐机油性、耐溶剂油

性、耐酸性、耐碱

性、耐盐水性

耐盐雾性、耐人工气

候老化性

摩擦系数

熄灭时的临界辐

射通量CHF

最大平均热释放

速率MARHE

烟密度Ds.max

底材材质

马口铁板

钢板或商定”

马口铁板

铝板或

不锈钢板”

聚四氟

乙烯板

铝板或

不锈钢板

冷轧钢板

不锈钢板或

铝合金板”

底材的选择由有关方商定。

表4试板的制备

底材尺寸/mm

120×50×(0.2~0.3)

150×70×(0.8~1.2)

150×70×(0.450.55)

120×50×(0.2~0.3)

150X70X(2~3)

150X70×(0.8~1.2)

150×70X(23)

150X×70×(0.45~0.55)

150×70×(0.9~1.1)

300×300×3

1050X230X2

100×100×2

75×75×2

施涂2道Ⅱ型面漆前的涂层体系由有关方商定。(9)

数量/块

-rKaeerkAca-

HG/T5367.3—2020

涂装要求

施涂1道底漆,干膜厚度为(23土3)μm;施涂1道I型面漆,干膜厚度为(90士30)μm施涂1道型面漆,干膜厚度为200μm~250μm。

施涂1道,干膜厚度为(23士3)μm。养护48h。

施涂1道底漆,干膜厚度为(23士3)μm;施涂1道I型面漆,干膜厚度为(90土30)μm;施涂1道Ⅱ型面漆,干膜厚度为200μm~250μm。养护7d。

施涂2道I型面漆,干膜厚度为(110土10)μm施涂2道Ⅱl型面漆:干膜厚度为(180士20)μm,每道间隔24h。养护7d。

施涂1道底漆十2道型面漆,底漆十膜厚度为(23土3)μm,1型面漆干膜厚度为(110±10)μm;施涂2道Ⅱ型面漆IⅡ型面漆干膜厚度为(180土20)μm。每道间隔24h。养护7d。施涂1道底漆十2道「型面漆,底漆干膜厚度为(23土3)μm,「型面漆干膜厚度为(180±60)μm:施涂2道型面漆,型面漆干膜厚度为400am~

500μm。每道间隔24h。养护7d。5

HG/T 5367.3—2020

5.4操作方法

5.4.1一般规定

除另有规定外,在试验中仅使用确认为化学纯及以上纯度的试剂和符合GB/T6682一2008中三级水要求的蒸馏水或去离子水。试验溶液在试验前预先调整到试验温度。5.4.2不挥发物含量

按GB/T1725—2007的规定进行。烘烤温度(125土2)℃,烘烤时间2h,称样量为(2土0.2)g,双组分或多组分涂料按规定比例混合后进行测定。含有活性稀释剂的产品按GB/T34682一2017中7.1的规定进行测定。

5.4.3干燥时间

按GB/T1728的规定进行。表干:采用指触法;实干:底漆采用压棉球法,面漆采用刀片法。5.4.4施工性能

如辊涂、刷涂、刮涂或喷涂过程中无明显阻力,无明显气泡、流挂等现象,则评为“施涂无障碍”。

5.4.5冻融稳定性

按GB/T9268—一2008中A法进行,仅测试含水组分。5.4.6划格试验

按GB/T9286一1998的规定进行,划格间距为1mm。5.4.7耐冲击性

按GB/T1732的规定进行。

5.4.8适用期

按GB/T31416一2015的规定进行。试验温度为(232)℃。放置规定的时间后,检查内容物。如无沉淀或搅拌后易于分散均匀,且与刚混合后相比黏度无明显增加、未出现胶化现象,则评为“通过”。

5.4.9弯曲试验

按GB/T6742一2007的规定进行。用Ⅱ型试验仪进行测试。5.4.10

耐磨性

按GB/T1768一2006的规定进行。采用CS-10型砂轮。5.4.11涂膜颜色及外观

在GB/T37356中规定的自然日光或人造日光下目视观察。如涂膜基本平整,有防滑涂层的防滑颗粒分布均勾,外观颜色符合规定的色卡或色板,则评为“正常”。(10)

rKaeerkAca-

5.4.12划叉试验

按GB/T31586.2—2015的规定进行。5.4.13电气强度

按GB/T1408.1-2016的规定进行。5.4.14耐水性

HG/T5367.3—2020

按GB/T1733一1993中甲法的规定进行。试板测试前应封边、封背。将试板浸人水中,达到规定的试验时间后取出,在GB/T37356中规定的自然日光或人造日光下自视观察。如3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766—2008进行描述。5.4.15耐机油性

按GB/T9274一1988中甲法的规定进行。试板测试前应封边、封背。将试板浸人机油中,达到规定的试验时间后取出,在GB/T37356中规定的自然日光或人造日光下目视观察。如3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766一2008进行描述。5.4.16耐溶剂油性

按GB/T9274一1988中甲法的规定进行。试板测试前应封边、封背。将试板浸入200溶剂油中,达到规定的试验时间后取出,在GB/T37356中规定的自然日光或人造日光下自视观察。如3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T17662008进行描述。5.4.17耐酸性

按GB/T9274一1988中甲法的规定进行。试板测试前应封边、封背。将试板浸入3%(质量分数)的硫酸或5%(质量分数)的醋酸溶液中,达到规定的试验时间后取出,在GB/T37356中规定的自然日光或人造日光下自视观察。如3块试板中至少有2块未出现生锈、起泡,开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766—2008进行描述。

5.4.18耐碱性

按GB/T9274一1988中甲法的规定进行。试板测试前应封边、封背。将试板浸人2%(质量分数)的氢氧化钠溶液中,达到规定的试验时间后取出,在GB/T37356中规定的自然日光或人造日光下目视观察。如3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766一2008进行描述。5.4.19耐盐水性

按GB/T9274一1988中甲法的规定进行。试板测试前应封边、封背。将试板浸人浓度为3%(质量分数)的氯化钠溶液中,达到规定的试验时间后取出,在GB/T37356中规定的自然日光或人造日光下目视观察。如3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766一2008进行(1)

-riKacerKAca-

HG/T5367.3—2020

捕述。

5.4.20耐高低温循环交变试验

应在可程序控制的高低温湿热试验箱中进行。试板测试前用环氧类或其他合适的涂料封边、封背。试验条件为:温度(80士2)℃、相对湿度(95土5)%保持4h,以1℃/min的变温速率至(一40士2)℃,在(一40土2)℃下保持4h,以1℃/min的变温速率至温度(80±2)℃、相对湿度(95土5)%,以上为一个周期。按规定周期试验后取出试板,在GB/T37356中规定的自然日光或人造日光下目视观察。如3块试板中至少有2块不起泡、不生锈、不开裂、不脱落,则评为“不起泡、不生锈、不开裂、不脱落”。在GB/T9278规定的条件下调节16h后,按GB/T31586.2一2015d规定进行划叉试验。

5.4.21耐盐雾性

按GB/T1771一2007的规定进行,试板不划线。试板测试前用环氧类或其他合适的涂料封边、封背。试验结束后取出试板,在GB/T37356中规定的自然日光或人造日光下目视观察。如出现起泡、生锈、开裂和剥落等涂膜病态现象,按GB/T1766一2008进行描述5.4.22耐人工气候老化性

按GB/T14522—2008附录C中“暴露周期类型7”的规定进行试验。结果按GB/T1766—2008中保护性漆膜综合老化性能等级的评定规定进行评价。5.4.23摩擦系数

按GB/T9263的规定进行。测定湿态或油润态摩擦系数时,分别使用三级水或有关方商定的油润湿测量摩擦系数的接触面(包括滑块的测试表面及测试的防滑涂层表面)后测定。5.4.24防火性能

5.4.24.1熄灭时的临界辐射通量CHF按GB/T11785—2005的规定进行。5.4.24.2最大平均热释放速率MARHE按GB/T16172—2007的规定进行。辐射热为50kW/m25.4.24.3烟密度Dsmax

按GB/T8323.2一2008的规定进行。辐射热为50kW/m2,无引燃火焰。5.4.24.4毒性指数CITG

按EN45545-2:2013附录C中方法1的规定进行。辐射热为50kW/m,无引燃火焰。6检验规则

6.1检验分类

6.1.1产品检验分为出厂检验和型式检验。8

-riKacerKAca-

6.1.2出厂检验项目包括不挥发物含量、干燥时间、施工性能、划格试验。6.1.3型式检验项目包括本部分所列的全部技术要求。6.1.4有下列情况之一时,应进行型式检验:a)新产品定型或首次生产时;

b)制造工艺或材料有重大改变时;c)中断生产1年及以上恢复生产时;d)连续生产2年时。

6.2检验结果的判定

6.2.1检验结果的判定按GB/T8170—2008中修约值比较法进行6.2.2

所有项目的检验结果均达到本部分要求时,该产品为符合本部分要求。包装、标志和贮存

7.1包装

HG/T5367.3—2020

溶剂型涂料按GB/T13491—1992中级包装要求的规定进行;水性涂料按GB/T13491—1992中二级包装要求的规定进行。

7.2标志

应按GB/T9750的规定进行。对于双组分配套组成的涂料,包装标志上应明确各组分配比。7.3贮存

产品贮存时应保证通风、干燥,防止日光直接照射,在5℃~35℃条件下贮存。自生产之日起有效贮存期为12个月。

-rrKaeerkca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国化工行业标准

HG/T5367.3—2020

轨道交通车辆用涂料

第3部分:防滑涂料

Coatingsforrail transitvehicles-Part3:Anti-skid coatings

2020-12-09发布

2021-04-01实施

中华人民共和国工业和信息化部发布前言

HG/T5367《轨道交通车辆用涂料》分为以下几个部分:第1部分:水性涂料;

-第2部分:耐电弧绝缘涂料;

—第3部分:防滑涂料;

—第4部分:防火涂料;

本部分为HG/T5367的第3部分。

本部分按照GB/T1.1—2009给出的规则起草。本部分由中国石油和化学工业联合会提出。本部分由全国涂料和颜料标准化技术委员会(SAC/TC5)归口。HG/T5367.3—2020

本部分起草单位:海洋化工研究院有限公司、中车青岛四方车辆研究所有限公司、浙江明泉工业涂装有限公司、青岛爱尔家佳新材料股份有限公司、信和新材料股份有限公司、中海油常州涂料化工研究院有限公司、广东四方威凯新材料有限公司、中车唐山机车车辆有限公司、中车南京浦镇车辆有限公司、中车长春轨道客车股份有限公司、中车株洲电力机车有限公司、三河亮克威泽工业涂料有限公司、株洲市九华新材料涂装实业有限公司、江苏兰陵高分子材料有限公司、中车青岛四方机车车辆股份有限公司、大连交通大学、青岛兴国涂料有限公司、常州光辉化工有限公司。本部分主要起草人:尹继凯、彭菊芳、于全蕾、夏海渤、汪杰、刘扬、王宝柱、李跃武、朱洪江、高猛、罗瑞、郝博、尹爱平、马生春、邱景生、高晨阳、李国军、刘慧慧、赵绍洪、冷晓飞、郑德亮。

rKaeerkca-

1范围

轨道交通车辆用涂料

第3部分:防滑涂料

HG/T5367.3—2020

HG/T5367的本部分规定了轨道交通车辆用防滑涂料的产品分类、性能要求、试验方法、检验规则以及包装、标志和贮存。

本部分适用于施涂于地铁、轻轨、有轨电车、普通列车、高速列车等轨道交通车辆车顶外部的涂料,其涂层具有防滑作用。轨道交通车辆其他部位使用的防滑涂料也可参考本部分。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1408.1一2016绝缘材料电气强度试验方法第1部分:工频下试验GB/T1725—2007色漆、清漆和塑料不挥发物含量的测定GB/T 1728

漆膜、腻子膜干燥时测定法

漆膜耐冲击测定法

GB/T1732

GB/T1733—1993

GB/T 1766—2008

GB/T1768—2006

GB/T 1771—2007

GB/T3186

漆膜耐水性测定法

色漆和清漆涂层老化的评级方法色漆和清漆耐磨性的测定旋转橡胶砂轮法色漆和清漆耐中性盐雾性能的测定色漆、清漆和色漆与清漆用原材料取样GB/T6682—2008

GB/T 6742—2007

GB/T 8170—2008

分析实验室用水规格和试验方法色漆和清漆弯曲试验(圆柱轴)数值修约规则与极限数值的表示和判定GB/T 8323.2—2008

塑料烟生成第2部分:单室法测定烟密度试验方法防滑甲板漆防滑性的测定

GB/T9263

乳胶漆耐冻融性的测定

GB/T9268—2008

色漆和清漆标准试板

GB/T92712008

GB/T 9274—1988

色漆和清漆耐液体介质的测定

GB/T 9278

涂料试样状态调节和试验的温湿度GB/T9286一1998色漆和清漆漆膜的划格试验涂料产品包装标志

GB/T9750

GB/T11785一2005铺地材料的燃烧性能测定辐射热源法GB/T13452.2—2008色漆和清漆漆膜厚度的测定GB/T13491—1992涂料产品包装通则GB/T14522—2008

机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧光紫建筑材料热释放速率试验方法

GB/T161722007

GB24409车辆涂料中有害物质限量(5)

-rKaeerkca-

HG/T5367.3—2020

GB/T31416一2015色漆和清漆多组分涂料体系适用期的测定样品制备和状态调节及试验指南

GB/T31586.2一2015防护涂料体系对钢结构的防腐蚀保护涂层附着力/内聚力(破坏强度)的评定和验收准则第2部分:划格试验和划叉试验GB/T34682一2017含有活性稀释剂的涂料中挥发性有机化合物(VOC)含量的测定GB/T37356色漆和清漆涂层目视评定的光照条件和方法EN45545-2:2013铁路应用一铁路车辆防火一第2部分:材料和部件的防火性能要求(含修改单Al.2015)(Railwayapplications—Fireprotectiononrailwayvehicles-Part2:Requirementsforfire behaviour of materials and components) (Incorporates Amendment Al:2015)3产品分类

本部分根据产品类型的不同,将防滑涂料分为:-底漆;

「型面漆,为防滑层;

Ⅱ型面漆,为防滑层,可与任意底漆或已有涂层体系配套使用。性能要求

底漆、I型面漆和Ⅱ型面漆的性能要求除另有规定外,底漆、「型面漆和IⅡ型面漆的性能应符合表1的要求。表1底漆、「型面漆和Ⅱ型面漆的性能要求项

不挥发物含量/%

干燥时间/h

施工性能

冻融稳定性”(3次循环)

划格试验(划格间距1mm)/级

耐冲击性(正冲)/cm

适用期(4h)

弯曲试验/mm

耐磨性(500r/750g)/mg

适用于水性涂料。

b测试时不加防滑砂。

4.2配套体系的性能要求

配套体系的性能应符合表2的要求。2

KaeerkAca-

I型面漆

施涂无障碍

不变质

Ⅱ型面漆

涂膜颜色及外观

划叉试验\/级

电气强度/(kV/mm)

耐水性(15d)

耐机油性(120h)

耐溶剂油性(200\溶剂油,2h)表2配套体系的性能要求

耐酸性[3%(质量分数)硫酸溶液或5%(质量分数)醋酸溶液,24hl

耐碱性[2%(质量分数)氢氧化钠溶液,24h]耐盐水性[3%(质量分数)氯化钠溶液,24h]耐高低温循环交变试验”(60个周期)耐盐雾性(1000h)

耐人工气候老化性(1000h)/级干态

摩擦系数

测试时不加防滑砂。

油润态

机油牌号的选择由有关方商定。酸溶液的选择由有关方商定。免费标准下载网bzxz

底漆、「型面漆和Ⅱ型面漆有害物质限量要求4.3

无异常

无异常

无异常

无异常

无异常

无异常

HG/T 5367.3—2020

不起泡、不生锈、不开裂、不脱落;划叉试验≤1级不起泡、不生锈、不开裂、不剥落2

底漆、I型面漆和Ⅱ型面漆有害物质限量应符合GB24409的要求4.4

配套体系的防火性能要求

配套体系的防火性能应符合表3的要求。表3配套体系的防火性能要求

熄灭时的临界辐射通量CHF/kW/m)防火性能

最大平均热释放速率MARHE/(kW/m)烟密度D..max

毒性指数CITc(4min和8min)

-rKaeerkca-

HG/T5367.3—2020

5试验方法

5.1取样

按GB/T3186的规定取样,也可按商定方法取样。取样量根据检验需要确定。5.2试验环境

除另有规定外,试板的状态调节应符合GB/T9278的规定。除另有规定外,干燥时间、划格试验、耐冲击性、弯曲试验、耐磨性项目应在GB/T9278规定的条件下进行测试,其余项目按相关检验方法标准规定的条件进行测试。5.3试板的制备

5.3.1底材及底材处理

除另有规定外,试验用底材的材质详见表4,马口铁板、钢板、铝板的材质和处理应符合GB/T9271一2008规定的要求。聚四氟乙烯板、不锈钢板、铝合金板的材质和处理商定,商定的底材材质类型和底材处理方法应在检验报告中注明。5.3.2试样的准备

按产品规定的组分配比混合均匀,放至规定的熟化时间后制板。5.3.3制板要求

除另有规定外,试板的制备按表4的规定进行。如采用不同的试板制备方法,应在检验报告中注明,涂膜厚度的测量按GB/T13452.2一2008的规定进行。测量粗糙涂层的干膜厚度时,从试板的上部、中部和底部各取不少于2次读数,读数时距离试板边缘至少10mm,去掉任何异常高或异常低的读数,取6次读数的平均值。

rKaeerkAca-

检验项目

干燥时间

施工性能

划格试验

耐冲击性、弯曲试验

耐磨性

划叉试验、耐高低温

循环交变试验

涂膜颜色及外观

电气强度

耐水性

耐机油性、耐溶剂油

性、耐酸性、耐碱

性、耐盐水性

耐盐雾性、耐人工气

候老化性

摩擦系数

熄灭时的临界辐

射通量CHF

最大平均热释放

速率MARHE

烟密度Ds.max

底材材质

马口铁板

钢板或商定”

马口铁板

铝板或

不锈钢板”

聚四氟

乙烯板

铝板或

不锈钢板

冷轧钢板

不锈钢板或

铝合金板”

底材的选择由有关方商定。

表4试板的制备

底材尺寸/mm

120×50×(0.2~0.3)

150×70×(0.8~1.2)

150×70×(0.450.55)

120×50×(0.2~0.3)

150X70X(2~3)

150X70×(0.8~1.2)

150×70X(23)

150X×70×(0.45~0.55)

150×70×(0.9~1.1)

300×300×3

1050X230X2

100×100×2

75×75×2

施涂2道Ⅱ型面漆前的涂层体系由有关方商定。(9)

数量/块

-rKaeerkAca-

HG/T5367.3—2020

涂装要求

施涂1道底漆,干膜厚度为(23土3)μm;施涂1道I型面漆,干膜厚度为(90士30)μm施涂1道型面漆,干膜厚度为200μm~250μm。

施涂1道,干膜厚度为(23士3)μm。养护48h。

施涂1道底漆,干膜厚度为(23士3)μm;施涂1道I型面漆,干膜厚度为(90土30)μm;施涂1道Ⅱ型面漆,干膜厚度为200μm~250μm。养护7d。

施涂2道I型面漆,干膜厚度为(110土10)μm施涂2道Ⅱl型面漆:干膜厚度为(180士20)μm,每道间隔24h。养护7d。

施涂1道底漆十2道型面漆,底漆十膜厚度为(23土3)μm,1型面漆干膜厚度为(110±10)μm;施涂2道Ⅱ型面漆IⅡ型面漆干膜厚度为(180土20)μm。每道间隔24h。养护7d。施涂1道底漆十2道「型面漆,底漆干膜厚度为(23土3)μm,「型面漆干膜厚度为(180±60)μm:施涂2道型面漆,型面漆干膜厚度为400am~

500μm。每道间隔24h。养护7d。5

HG/T 5367.3—2020

5.4操作方法

5.4.1一般规定

除另有规定外,在试验中仅使用确认为化学纯及以上纯度的试剂和符合GB/T6682一2008中三级水要求的蒸馏水或去离子水。试验溶液在试验前预先调整到试验温度。5.4.2不挥发物含量

按GB/T1725—2007的规定进行。烘烤温度(125土2)℃,烘烤时间2h,称样量为(2土0.2)g,双组分或多组分涂料按规定比例混合后进行测定。含有活性稀释剂的产品按GB/T34682一2017中7.1的规定进行测定。

5.4.3干燥时间

按GB/T1728的规定进行。表干:采用指触法;实干:底漆采用压棉球法,面漆采用刀片法。5.4.4施工性能

如辊涂、刷涂、刮涂或喷涂过程中无明显阻力,无明显气泡、流挂等现象,则评为“施涂无障碍”。

5.4.5冻融稳定性

按GB/T9268—一2008中A法进行,仅测试含水组分。5.4.6划格试验

按GB/T9286一1998的规定进行,划格间距为1mm。5.4.7耐冲击性

按GB/T1732的规定进行。

5.4.8适用期

按GB/T31416一2015的规定进行。试验温度为(232)℃。放置规定的时间后,检查内容物。如无沉淀或搅拌后易于分散均匀,且与刚混合后相比黏度无明显增加、未出现胶化现象,则评为“通过”。

5.4.9弯曲试验

按GB/T6742一2007的规定进行。用Ⅱ型试验仪进行测试。5.4.10

耐磨性

按GB/T1768一2006的规定进行。采用CS-10型砂轮。5.4.11涂膜颜色及外观

在GB/T37356中规定的自然日光或人造日光下目视观察。如涂膜基本平整,有防滑涂层的防滑颗粒分布均勾,外观颜色符合规定的色卡或色板,则评为“正常”。(10)

rKaeerkAca-

5.4.12划叉试验

按GB/T31586.2—2015的规定进行。5.4.13电气强度

按GB/T1408.1-2016的规定进行。5.4.14耐水性

HG/T5367.3—2020

按GB/T1733一1993中甲法的规定进行。试板测试前应封边、封背。将试板浸人水中,达到规定的试验时间后取出,在GB/T37356中规定的自然日光或人造日光下自视观察。如3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766—2008进行描述。5.4.15耐机油性

按GB/T9274一1988中甲法的规定进行。试板测试前应封边、封背。将试板浸人机油中,达到规定的试验时间后取出,在GB/T37356中规定的自然日光或人造日光下目视观察。如3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766一2008进行描述。5.4.16耐溶剂油性

按GB/T9274一1988中甲法的规定进行。试板测试前应封边、封背。将试板浸入200溶剂油中,达到规定的试验时间后取出,在GB/T37356中规定的自然日光或人造日光下自视观察。如3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T17662008进行描述。5.4.17耐酸性

按GB/T9274一1988中甲法的规定进行。试板测试前应封边、封背。将试板浸入3%(质量分数)的硫酸或5%(质量分数)的醋酸溶液中,达到规定的试验时间后取出,在GB/T37356中规定的自然日光或人造日光下自视观察。如3块试板中至少有2块未出现生锈、起泡,开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766—2008进行描述。

5.4.18耐碱性

按GB/T9274一1988中甲法的规定进行。试板测试前应封边、封背。将试板浸人2%(质量分数)的氢氧化钠溶液中,达到规定的试验时间后取出,在GB/T37356中规定的自然日光或人造日光下目视观察。如3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766一2008进行描述。5.4.19耐盐水性

按GB/T9274一1988中甲法的规定进行。试板测试前应封边、封背。将试板浸人浓度为3%(质量分数)的氯化钠溶液中,达到规定的试验时间后取出,在GB/T37356中规定的自然日光或人造日光下目视观察。如3块试板中至少有2块未出现生锈、起泡、开裂、剥落、掉粉、明显变色、明显失光等涂膜病态现象,则评为“无异常”。如出现以上涂膜病态现象,按GB/T1766一2008进行(1)

-riKacerKAca-

HG/T5367.3—2020

捕述。

5.4.20耐高低温循环交变试验

应在可程序控制的高低温湿热试验箱中进行。试板测试前用环氧类或其他合适的涂料封边、封背。试验条件为:温度(80士2)℃、相对湿度(95土5)%保持4h,以1℃/min的变温速率至(一40士2)℃,在(一40土2)℃下保持4h,以1℃/min的变温速率至温度(80±2)℃、相对湿度(95土5)%,以上为一个周期。按规定周期试验后取出试板,在GB/T37356中规定的自然日光或人造日光下目视观察。如3块试板中至少有2块不起泡、不生锈、不开裂、不脱落,则评为“不起泡、不生锈、不开裂、不脱落”。在GB/T9278规定的条件下调节16h后,按GB/T31586.2一2015d规定进行划叉试验。

5.4.21耐盐雾性

按GB/T1771一2007的规定进行,试板不划线。试板测试前用环氧类或其他合适的涂料封边、封背。试验结束后取出试板,在GB/T37356中规定的自然日光或人造日光下目视观察。如出现起泡、生锈、开裂和剥落等涂膜病态现象,按GB/T1766一2008进行描述5.4.22耐人工气候老化性

按GB/T14522—2008附录C中“暴露周期类型7”的规定进行试验。结果按GB/T1766—2008中保护性漆膜综合老化性能等级的评定规定进行评价。5.4.23摩擦系数

按GB/T9263的规定进行。测定湿态或油润态摩擦系数时,分别使用三级水或有关方商定的油润湿测量摩擦系数的接触面(包括滑块的测试表面及测试的防滑涂层表面)后测定。5.4.24防火性能

5.4.24.1熄灭时的临界辐射通量CHF按GB/T11785—2005的规定进行。5.4.24.2最大平均热释放速率MARHE按GB/T16172—2007的规定进行。辐射热为50kW/m25.4.24.3烟密度Dsmax

按GB/T8323.2一2008的规定进行。辐射热为50kW/m2,无引燃火焰。5.4.24.4毒性指数CITG

按EN45545-2:2013附录C中方法1的规定进行。辐射热为50kW/m,无引燃火焰。6检验规则

6.1检验分类

6.1.1产品检验分为出厂检验和型式检验。8

-riKacerKAca-

6.1.2出厂检验项目包括不挥发物含量、干燥时间、施工性能、划格试验。6.1.3型式检验项目包括本部分所列的全部技术要求。6.1.4有下列情况之一时,应进行型式检验:a)新产品定型或首次生产时;

b)制造工艺或材料有重大改变时;c)中断生产1年及以上恢复生产时;d)连续生产2年时。

6.2检验结果的判定

6.2.1检验结果的判定按GB/T8170—2008中修约值比较法进行6.2.2

所有项目的检验结果均达到本部分要求时,该产品为符合本部分要求。包装、标志和贮存

7.1包装

HG/T5367.3—2020

溶剂型涂料按GB/T13491—1992中级包装要求的规定进行;水性涂料按GB/T13491—1992中二级包装要求的规定进行。

7.2标志

应按GB/T9750的规定进行。对于双组分配套组成的涂料,包装标志上应明确各组分配比。7.3贮存

产品贮存时应保证通风、干燥,防止日光直接照射,在5℃~35℃条件下贮存。自生产之日起有效贮存期为12个月。

-rrKaeerkca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。