HG/T 5779-2020

基本信息

标准号: HG/T 5779-2020

中文名称:热转印粉末涂料

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:5271802

相关标签: 热转印

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 5779-2020.Heat transfer powder coatings.

1范围

HG/T 5779规定了热转印粉末涂料的产品分类、标记及示例、要求、试验方法、检验规则以及标志、包装、运输、贮存和质量保证书。

HG/T 5779适用于在热转印工艺下具有图案转移功能的热固性粉末涂料。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1732漆膜耐冲击测定法

GB/T 1735-2009色漆和清漆耐热性的测定

GB/T 1766-2008色漆和清漆涂 层老化的评级方法

GB/T 1768-2006 色漆和清漆耐磨性的测定旋转 橡胶砂轮法

GB/T 1771-2007色漆和清漆耐中性盐雾性能的测定

GB/T 1865-2009色漆和清漆人工气候老化和人工辐射曝露滤 过的氙弧辐射

GB/T 3186色漆、 清漆和色漆与清漆用原材料取样

GB/T 5237.4- 2017铝合金建筑型材 第4 部分:喷粉型材

GB/T 6682-2008分析实验室用水规格和试验方法

GB/T 6739-2006 色漆和清漆铅笔法测定漆膜硬度

GB/T 6742-2007 色漆和清漆弯曲试验(圆柱轴)

GB/T8170-2008数值修约规则与极限数值的表示和判定

GB/T 9271-2008色漆 和清漆标准 试板

GB/T 9274-1988色漆和清漆耐液体介质的测定

GB/T 9278涂料试样状态调节和试验的温湿度

GB/T 9286-1998色漆和清漆漆 膜的划格试验

GB/T 9750涂料产品包装标志

GB/T 9753-2007色漆和清漆杯突试验

GB/T 9754-2007色漆和清漆不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定

GB/T 9761-2008色漆和清漆 色漆的目视比 色

1范围

HG/T 5779规定了热转印粉末涂料的产品分类、标记及示例、要求、试验方法、检验规则以及标志、包装、运输、贮存和质量保证书。

HG/T 5779适用于在热转印工艺下具有图案转移功能的热固性粉末涂料。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1732漆膜耐冲击测定法

GB/T 1735-2009色漆和清漆耐热性的测定

GB/T 1766-2008色漆和清漆涂 层老化的评级方法

GB/T 1768-2006 色漆和清漆耐磨性的测定旋转 橡胶砂轮法

GB/T 1771-2007色漆和清漆耐中性盐雾性能的测定

GB/T 1865-2009色漆和清漆人工气候老化和人工辐射曝露滤 过的氙弧辐射

GB/T 3186色漆、 清漆和色漆与清漆用原材料取样

GB/T 5237.4- 2017铝合金建筑型材 第4 部分:喷粉型材

GB/T 6682-2008分析实验室用水规格和试验方法

GB/T 6739-2006 色漆和清漆铅笔法测定漆膜硬度

GB/T 6742-2007 色漆和清漆弯曲试验(圆柱轴)

GB/T8170-2008数值修约规则与极限数值的表示和判定

GB/T 9271-2008色漆 和清漆标准 试板

GB/T 9274-1988色漆和清漆耐液体介质的测定

GB/T 9278涂料试样状态调节和试验的温湿度

GB/T 9286-1998色漆和清漆漆 膜的划格试验

GB/T 9750涂料产品包装标志

GB/T 9753-2007色漆和清漆杯突试验

GB/T 9754-2007色漆和清漆不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定

GB/T 9761-2008色漆和清漆 色漆的目视比 色

标准图片预览

标准内容

ICS87.040

中华人民共和国化工行业标准

HG/T5779—2020

热转印粉未涂料

Heattransferpowdercoatings

2020-12-09发布

2021-04-01实施

中华人民共和国工业和信息化部发布前言

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国石油和化学工业联合会提出。本标准由全国涂料和颜料标准化技术委员会(SAC/TC5)归口。HG/T 5779—2020

本标准起草单位:佛山市涂亿装饰材料科技有限公司、福建万安实业集团有限公司、浙江双金粉末涂料有限公司、老虎表面技术新材料(苏州)有限公司、江门市力昌新材料有限公司、沈阳三氏化工涂料有限公司、科威嘉粉末涂料(天津)股份有限公司、山东圣士达机械科技股份有限公司、上海昕特玛化学品有限公司、浙江超浪新材料有限公司、中海油常州涂料化工研究院有限公司、广州擎天材料科技有限公司、辽宁雅佳新型节能高分子材料有限公司、安徽永利新材料科技有限公司、巨野金华塑粉有限公司、廊坊中模特种设备有限公司、佛山市南海区里水俊美琪装饰材料厂、德汇新材料科技南通有限公司、合肥科泰粉体材料有限公司、广东睿智环保科技有限责任公司、浙江喜泽荣制漆有限公司、烟台东辉粉末设备有限公司、成都信达高分子材料有限公司、陕西蓝晟新材料研发有限公司。

本标准主要起草人:吴延军、顾辉旗、杨庆伟、黄文、刘伟、骆飚、蔡泽坚、翁安贤、王佩国、刁书才、罗亨文、李勇、李长坤、余利军、谭泽洪、王人合、汪财运、朱华、周思聪、王文军、潘双喜、王树波、陈君、钟光、王瑞瑾。(37)

-rrKaeerKAca-

1范围

热转印粉末涂料

HG/T 5779—2020

本标准规定了热转印粉末涂料的产品分类、标记及示例、要求、试验方法、检验规则以及标志、包装、运输、贮存和质量保证书。本标准适用于在热转印工艺下具有图案转移功能的热固性粉末涂料。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1732漆膜耐冲击测定法

GB/T17352009

GB/T 1766—2008

GB/T1768—2006

GB/T 1771—2007

GB/T1865—2009

GB/T 3186

色漆和清漆

耐热性的测定

色漆和清漆

涂层老化的评级方法

耐磨性的测定旋转橡胶砂轮法

色漆和清漆

色漆和清漆

耐中性盐雾性能的测定

人工气候老化和人工辐射曝露

色漆和清漆

滤过的氙弧辐射

色漆、清漆和色漆与清漆用原材料取样GB/T5237.42017

GB/T6682—2008

GB/T 6739—2006

GB/T6742—2007

GB/T 81702008

GB/T 9271—2008

GB/T 9274—1988

GB/T 9278

铝合金建筑型材第4部分:喷粉型材分析实验室用水规格和试验方法色漆和清漆铅笔法测定漆膜硬度色漆和清漆弯曲试验(圆柱轴)数值修约规则与极限数值的表示和判定色漆和清漆标准试板

色漆和清漆耐液体介质的测定

涂料试样状态调节和试验的温湿度GB/T9286—1998

GB/T 9750

色漆和清漆漆膜的划格试验

涂料产品包装标志

GB/T 9753——2007

GB/T 9754—2007

GB/T9761—2008

GB/T10125—2012

色漆和清漆

杯突试验

色漆和清漆不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定色漆和清漆色漆的目视比色

人造气氛腐蚀试验盐雾试验

GB/T13452.2—2008

GB/T13491—1992

GB/T138932008

GB/T169951997

色漆和清漆涂层厚度的测定

涂料产品包装通则

色漆和清漆耐湿性的测定连续冷凝法热固性粉末涂料在给定温度下胶化时间的测定GB/T 21782.32008

GB/T21782.5—2010

GB/T21782.132009

粉末涂料

粉未涂料

粉末涂料

第3部分:液体置换比重瓶法测定密度第5部分:粉末空气混合物流动性的测定第13部分:激光衍射法分析粒度(39)

-rrKaeerKAca-

HG/T5779—2020

GB/T26704—2011铅笔

GB/T30647—2014涂料中有害元素总含量的测定GB/T30786—2014色漆和清漆腐蚀试验用金属板涂层划痕标记导则GB30981工业防护涂料中有害物质限量GB/T31586.2一2015防护涂料体系对钢结构的防腐蚀保护涂层附着力/内聚力(破坏强度)的评定和验收准则第2部分:划格试验和划叉试验GB/T37356色漆和清漆涂层目视评定的光照条件和方法3产品分类、标记及示例

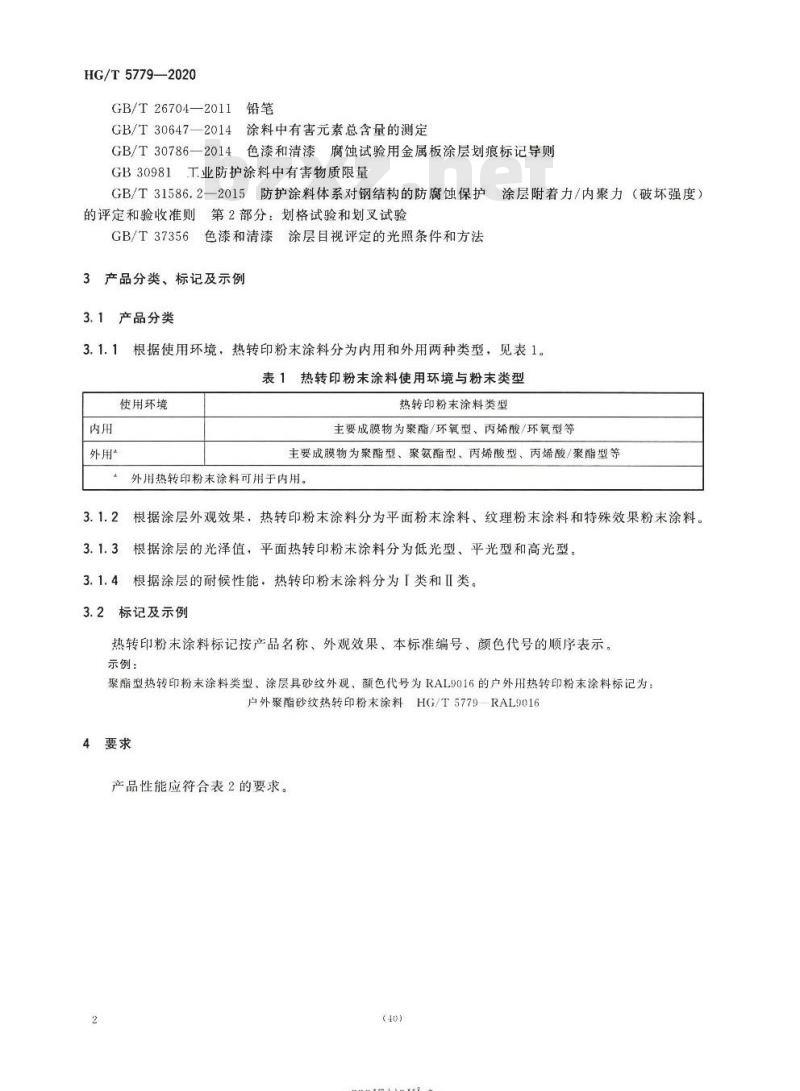

3.1产品分类

根据使用环境,热转印粉末涂料分为内用和外用两种类型,见表1。表1热转印粉末涂料使用环境与粉末类型使用环境

外用*

热转印粉末涂料类型

主要成膜物为聚酯/环氧型、丙烯酸/环氧型等主要成膜物为聚酯型、聚氨酯型、丙烯酸型、丙烯酸/聚酯型等外用热转印粉末涂料可用于内用。3.1.2

根据涂层外观效果,热转印粉末涂料分为平面粉末涂料、纹理粉末涂料和特殊效果粉末涂料。根据涂层的光泽值,平面热转印粉末涂料分为低光型、平光型和高光型。3.1.3

3.1.4根据涂层的耐候性能,热转印粉末涂料分为「类和IⅡ类。3.2

标记及示例

热转印粉末涂料标记按产品名称、外观效果、本标准编号、颜色代号的顺序表示。示例:

聚酯型热转印粉末涂料类型、涂层具砂纹外观、颜色代号为RAL9016的户外用热转印粉末涂料标记为户外聚酯砂纹热转印粉末涂料HG/T5779RAL90164要求

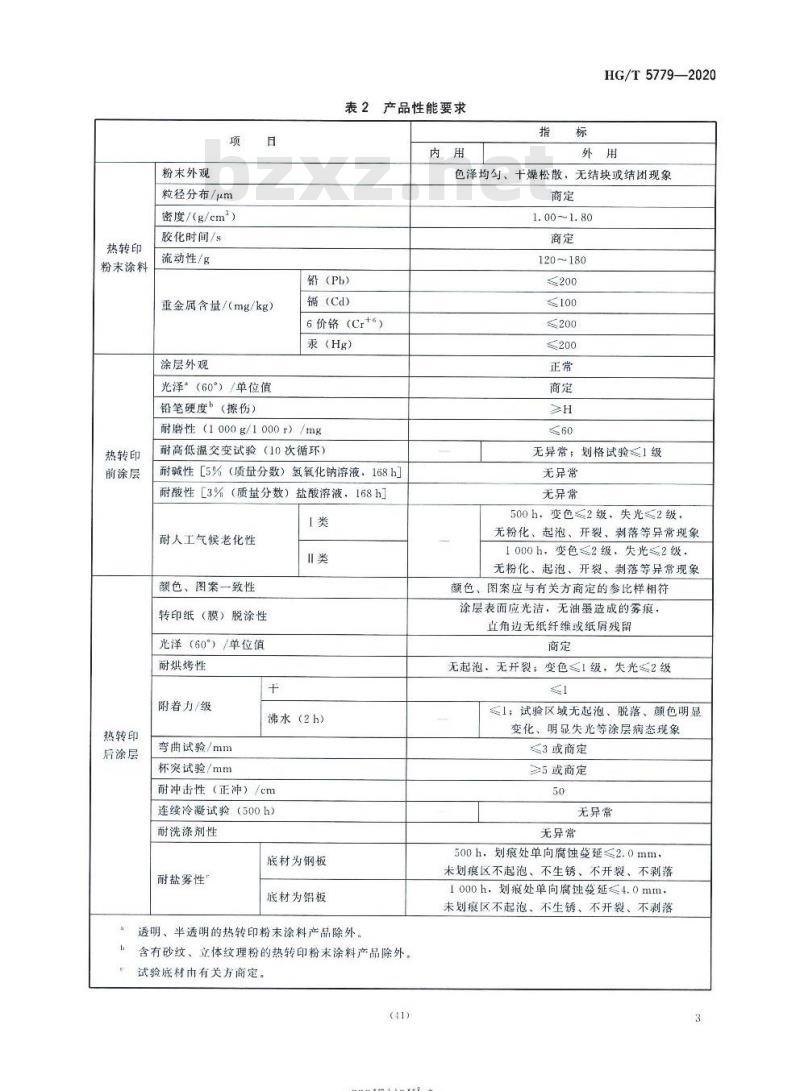

产品性能应符合表2的要求。

-rKaeerkAca-

热转印

粉末涂料

热转印

前涂层

热转印

后涂层

粉末外观

粒径分布/μm

密度/(g/cm)

胶化时间/s

流动性/g

重金属含量/(mg/kg)

涂层外观

光泽*(60°)/单位值

铅笔硬度(擦伤)

表2产品性能要求

HG/T5779—2020

色泽均勾、十燥松散,无结块或结团现象商定

1.00~1.80

120~180

铅(Pb)

镐(Cd)

6价铬(Cr+)

汞(Hg)

耐磨性(1000g/1000r)/mg

耐高低温交变试验(10次循环)耐碱性[5%(质量分数)氢氧化钠溶液,168h]耐酸性[3%(质基分数)盐酸溶液,168h「类

耐人工气候老化性

颜色、图案一致性

转印纸(膜)脱涂性

光泽(60)/单位值

耐烘烤性

附着力/级

弯曲试验/mm

杯突试验/mm

沸水(2h)

耐冲击性(正冲)

连续冷凝试验

(500h)

耐洗涤剂性

底材为钢板

耐盐雾性?

底材为铝板

透明、半透明的热转印粉末涂料产品除外。b

立体纹理粉的热转印粉末涂料产品除外。含有砂纹、

试验底材由有关方商定。

无异常;划格试验≤1级

无异常

无异常

500h,变色≤2级,失光≤2级,无粉化、起泡、开裂、剥落等异常现象1000h,变色≤2级,失光≤2级,无粉化、起泡、开裂、刹落等异常现象颜色、图案应与有关方商定的参比样相符涂层表面应光洁,无油墨造成的雾痕,直角边无纸纤维或纸屑残留

无起泡,无开裂;变色≤1级,失光≤2级≤1;试验区域无起泡、脱落、颜色明显变化、明显失光等涂层病态现象≤3或商定

≥5或商定

无异常

无异常

500h,划痕处单向腐蚀荧延≤2.0mm未划痕区不起泡、不生锈、不开裂、不剥落1000h,划痕处单向腐蚀签延≤4.0mm,未划痕区不起泡、不生锈、不开裂、不剥落3

rKaeerkAca-

HG/T5779—2020

5试验方法

5.1取样

按GB/T3186的规定取样,也可按商定方法取样。取样量根据检验需要确定。5.2试验环境

除另有规定外,试板的状态调节、试验的温度和相对湿度应符合GB/T9278的规定。5.3试板的制备

5.3.1底材及底材处理bzxz.net

除另有规定外,检验用底材材质见表3,尽可能选用与实际使用相同类型的材料作为试验的底材。钢板、马口铁板的材质和处理应符合GB/T9271—2008的要求,铝板的材质和处理应按GB/T5237.4-2017附录A中A.1的规定进行。耐盐雾性试验用底材为钢板,除按GB/T9271一2008的规定处理外,还需经磷化处理,经磷化处理后的磷化板按GB/T1771一2007进行2h盐雾试验应无破坏。耐盐雾性仲裁检验采用由双方商定的经磷化、钝化处理后的冷轧钢板。商定的底材材质类型和底材处理方法应在检验报告中注明。

5.3.2制板要求

除另有规定外,按表3的规定进行制板。采用与本标准规定不同的试板制备方法,应在检验报告中注明。涂层厚度的测试按GB/T13452.2一2008的规定进行。表3制板要求

检验项日

涂层外观、光泽

铅笔硬度、耐高低温交

热转印

前涂层

热转印

后涂层

变试验、耐碱性、耐酸

性、耐人工气候老化性

耐磨性

弯曲试验

光泽、杯突试验

耐冲击性

耐盐雾性

颜色、图案一致性、转

印纸(膜)脱涂性、耐

烘烤性、附着力、连续

冷凝试验、耐洗涤剂性

底材类型

铝板或商定

马口铁板

钢板或铝板

铝板或商定

底材尺寸/mm

150×70×(0.8~1.2)

150×70×(0.8~1.2)

直径100

120×50×(0.2~0.3)

150×70×(0.8~1.2)

150×70×(0.45~0.55)

150×70×(0.8~1.2)

150X70X(0.8~1.2)

-rrKaeerkAca-

涂装要求

静电喷涂1道,十膜厚度60μm~

70μm。按粉末涂料供应商提供的固化条件,将喷涂好的试板放人鼓风恒温干燥箱中进行固化。在GB/T9278规定的条件下进行状态调节至少16h后,按有关检验方法进行性能测试。静电喷涂1道,干膜厚度60pm~

70um。按粉末涂料供应商提供的固化条件,将喷涂好的试板放入鼓风恒温十燥箱中进行固化。固化后使用热转印机等处理方法对试板进行热转印,在操作过程中避免转印纸(膜)破裂和折叠,热转印处理温度宜为170℃~200℃,保温时间宜为120s~180s。热转印后,在GB/T9278规定的条件下进行状态调节至少16h后,按有关检验方法进行性能测试。5.4操作方法

5.4.1一般规定

HG/T5779—2020

除另有规定外,在试验中仅使用确认为化学纯及以上纯度的试剂和符合GB/T6682一2008中三级水要求的蒸馏水或去离子水。试验用溶液在试验前预先调整到试验温度。5.4.2粉末外观

打开包装,目视观察。色泽均匀、无异物、呈松散粉末状,则评为“色泽均匀、干燥松散。无结块或结团现象”。

5.4.3粒径分布

按GB/T21782.13—2009的规定进行。5.4.4密度

按GB/T21782.3—2008的规定进行。5.4.5胶化时间

按GB/T16995—1997的规定进行,固化温度也可商定。5.4.6流动性

按GB/T21782.5—2010的规定进行。5.4.7重金属含量

铅(Pb)含量、镉(Cd)含量、汞(Hg)含量按GB/T30647一2014的规定进行:6价铬(Cr+\)含量按GB30981的规定进行。5.4.8涂层外观

在GB/T37356中规定的自然日光或人造日光下目视观察试板。如果涂层平整或者有轻微橘皮,则评为“正常”。

5.4.9光泽

按GB/T9754—2007的规定进行。5.4.10铅笔硬度

按GB/T6739—2006的规定进行。铅笔应符合GB/T26704—2011中石墨铅笔的高级品的要求。5.4.11耐磨性

按GB/T1768一2006的规定进行。所用砂轮型号为CS-10。5.4.12耐高低温交变试验

将试板先置于(一40士2)℃低温箱中18h后取出,立即置于(80土2)℃鼓风恒温干燥箱中6h,此为1次循环,共10次循环。10次循环结束后,立即在GB/T37356中规定的自然日光或人造日光(43)

rKaeerkAca-

HG/T5779—2020

下目视观察涂层。如3块试板中至少有2块未出现起泡、生锈、开裂、剥落、掉粉、明显变色、明显失光等涂层病态现象,则评为“无异常”。如出现以上涂层病态现象,按GB/T1766一2008进行描述。然后在GB/T9278规定的条件下放置24h后,按GB/T9286一1998的规定进行划格试验。5.4.13耐碱性

按GB/T9274一1988中甲法的规定进行。将试板浸人5%(质量分数)氢氧化钠溶液中至规定的时间后取出·用流水轻轻地冲洗后,立即在GB/T37356中规定的自然日光或人造日光下目视观察涂层。如3块试板中至少有2块未出现起泡、生锈、开裂、剥落、掉粉、较大变色、严重失光等涂层病态现象,则评为“无异常”。如出现以上涂层病态现象,按GB/T1766一2008进行描述。5.4.14耐酸性

按GB/T9274一1988中甲法的规定进行。将试板浸人3%(质量分数)盐酸溶液中至规定的时间后取出,用流水轻轻地冲洗后,立即在GB/T37356中规定的自然日光或人造日光下目视观察涂层。如3块试板中至少有2块未出现起泡、生锈、开裂、剥落、掉粉、较大变色、严重失光等涂层病态现象,则评为“无异常”。如出现以上涂层病态现象,按GB/T1766一2008进行描述。5.4.15耐人工气候老化性

按GB/T1865—2009中方法1中循环A的规定进行,结果评定按GB/T1766—2008进行。5.4.16颜色、图案一致性

按GB/T9761一2008中的规定进行。由于涂装设备和T.艺等对最终的涂层颜色、图案影响较大,本项目试验用样品和参比样均应是实际生产线现场涂装的样品。5.4.17转印纸(膜)脱涂性

按转印纸(膜)供应商提供的工艺参数,转印纸、油墨由供需双方商定,在涂层表面进行热转印,转印结束后脱去转印纸(膜),在GB/T37356中规定的自然日光或人造日光下,距离试板0.3m目视检查试板表面。

5.4.18耐烘烤性

按GB/T1735-—2009的规定进行。将鼓风恒温干燥箱升温至(98土2)℃,放人试板,保持168h后停止加热,取出试板,冷却至室温,在GB/T37356中规定的自然日光或人造日光下目视观察其外观变化情况。如出现起泡、开裂、变色、失光等涂层病态现象,按GB/T1766一2008进行描述。5.4.19附着力

5.4.19.1总则

附着力须按干附着力、沸水附着力的顺序在同一块试板的一系列切口上进行测试。除另有规定外,按GB/T31586.22015的规定进行划格试验,切割间隔为2mm,切割数为6。干附者力、沸水附着力分别重复进行3次测试。如果3次结果不一致,差值超过1个等级,则在3个以上不同位置重复试验,

5.4.19.2干附着力

试板按5.4.19.1的规定切割后,按GB/T9286—1998中规定的方法完成胶带撕离试验。6

KaeerkAca-

5.4.19.3沸水附着力

HG/T5779—2020

试板按5.4.19.1的规定切割后,浸人沸水(温度为95℃~100℃)中2h,取出后用滤纸擦干,在5min内按GB/T9286-1998中规定的方法完成胶带撕离试验,在GB/T37356中规定的自然日光或人造日光下目视观察其外观变化情况。如出现起泡、脱落、变色、失光等涂层病态现象,按GB/T1766—2008进行描述。

5.4.20弯曲试验

按GB/T6742—2007的规定进行。5.4.21杯突试验

按GB/T9753—2007的规定进行。5.4.22耐冲击性

按GB/T1732的规定进行。

5.4.23连续冷凝试验

按GB/T13893—2008的规定进行,在GB/T37356中规定的自然日光或人造日光下目视检查试板。如3块试板中至少有2块未出现起泡、生锈、开裂、剥落、掉粉、明显变色,明显失光等涂层病态现象,则评为“无异常”。如出现以上涂层病态现象,按GB/T1766一2008进行描述。5.4.24耐洗涤剂性

按GB/T9274一1988中甲法进行。将试板浸入温度为(38土2)℃、质量分数为3%的洗涤剂溶液(洗涤剂质量分数组成:53%焦磷酸钠,19%无水硫酸钠,7%硅酸钠,1%无水碳酸钠,20%十二烷基苯磺酸钠)中72h,取出后用滤纸擦干,在GB/T37356中规定的自然日光或人造日光下目视检查试板。如3块试板中至少有2块未出现起泡、生锈、开裂、剥落、明显变色和明显失光等涂层病态,则评为“无异常”。如出现以上涂层病态,按GB/T1766一2008进行描述。5.4.25耐盐雾性

底材为钢板,按GB/T1771一2007的规定进行乙酸盐雾试验;底材为铝板,按GB/T10125-2012的规定进行乙酸盐雾试验。试板投试前按GB/T30786一2014的规定在试板上划×形的划痕,V形切口,并划透至底材,涂层与底材交界处的划痕宽度W为0.3mm~1.0mm,试验结束后采用合适的方法去除底材自划痕处的腐蚀蔓延的涂层,在GB/T37356中规定的自然日光或人造日光下目视观察涂层,检查试板划痕处涂层腐蚀蔓延程度情况,检查试板未划痕区涂层破坏现象。划痕处在9个点测量腐蚀的宽度(划痕的中间点和两边每隔8mm取一个点),划痕处腐蚀蔓延的涂层宽度M按公式(1)计算:式中:

M一一划痕处腐蚀蔓延的涂层宽度的数值,单位为毫米(mm);C一9个点测量出的腐蚀宽度平均值的数值,单位为毫米(mm);W一划痕的宽度的数值,单位为毫米(mm)。(15)

-riKaeerKAca-

...(1)

HG/T5779—2020

未划痕区指试板划痕处2.0mm以外至试板周边6.0mm以内的区域。如出现起泡、生锈、开裂和剥落等病态现象,按GB/T1766一2008进行描述。试验报告中应注明划痕宽度。6检验规则

6.1检查和验收

6.1.1热转印粉未涂料应由供方进行检验,保证热转印粉末涂料质量符合本标准或订货单(或合同)的规定,并填写质量证明书。

6.1.2需方可对收到的产品按本标准的规定进行检验。检验结果与本标准或订货单(或合同)的规定不符时,可以以书面形式向供方提出,由供需双方协商解决。如需仲裁,仲裁取样应在需方,由供需双方共同进行。

6.2组批

热转印粉末涂料应成批提交验收,每批应由同一生产日期、同一颜色色号的热转印粉末涂料组成,批重不限。

6.3检验分类

6.3.1产品检验分为出厂检验和型式检验6.3.2出厂检验项目包括粉末外观、胶化时间、流动性、涂层外观、光泽(热转印前)、光泽(热转印后)、附着力、弯曲试验、杯突试验、耐冲击性(正冲)。6.3.3型式检验项目包括本标准所列的全部技术要求。在正常生产情况下,每年至少检验1次。6.4检验结果的判定

6.4.1检验结果的判定按GB/T8170—2008中修约值比较法进行。6.4.2应检项目的检验结果均达到本标准要求时,该试验样品为符合本标准要求。7标志、包装、运输、存和质量保证书7.1标志

按GB/T9750的规定进行。

7.2包装

按GB/T13491-1992中二级包装要求的规定进行。7.3运输

热转印粉末涂料在运输时应防止雨淋、曝晒。丙烯酸型热转印粉末涂料应在低于20℃的环境温度下运输,其他类型热转印粉末涂料应在35℃以下的环境温度下运输。7.4贮存

7.4.1丙烯酸型热转印粉末涂料应在低于20℃的环境温度下贮存,其他类型热转印粉末涂料应在8

-riKacerKAca-

30℃以下的环境温度下贮存。

HG/T5779—2020

7.4.2贮存热转印粉末涂料的环境应保持通风、干燥,应防止日光直接照射热转印粉末涂料。贮存热转印粉末涂料的地点不允许与火种接近,并远离热源。7.4.3丙烯酸型热转印粉末涂料贮存距生产日期应不超过6个月,其他类型热转印粉末涂料贮存距生产日期应不超过12个月。

7.5质量证明书

每批热转印粉末涂料应附有产品质量证明书,其上注明以下内容:供方名称;

b)产品名称;

颜色色号:

d)批号和生产日期;

各项分析检验结果;

本标准编号。

-rrKaeerkAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国化工行业标准

HG/T5779—2020

热转印粉未涂料

Heattransferpowdercoatings

2020-12-09发布

2021-04-01实施

中华人民共和国工业和信息化部发布前言

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国石油和化学工业联合会提出。本标准由全国涂料和颜料标准化技术委员会(SAC/TC5)归口。HG/T 5779—2020

本标准起草单位:佛山市涂亿装饰材料科技有限公司、福建万安实业集团有限公司、浙江双金粉末涂料有限公司、老虎表面技术新材料(苏州)有限公司、江门市力昌新材料有限公司、沈阳三氏化工涂料有限公司、科威嘉粉末涂料(天津)股份有限公司、山东圣士达机械科技股份有限公司、上海昕特玛化学品有限公司、浙江超浪新材料有限公司、中海油常州涂料化工研究院有限公司、广州擎天材料科技有限公司、辽宁雅佳新型节能高分子材料有限公司、安徽永利新材料科技有限公司、巨野金华塑粉有限公司、廊坊中模特种设备有限公司、佛山市南海区里水俊美琪装饰材料厂、德汇新材料科技南通有限公司、合肥科泰粉体材料有限公司、广东睿智环保科技有限责任公司、浙江喜泽荣制漆有限公司、烟台东辉粉末设备有限公司、成都信达高分子材料有限公司、陕西蓝晟新材料研发有限公司。

本标准主要起草人:吴延军、顾辉旗、杨庆伟、黄文、刘伟、骆飚、蔡泽坚、翁安贤、王佩国、刁书才、罗亨文、李勇、李长坤、余利军、谭泽洪、王人合、汪财运、朱华、周思聪、王文军、潘双喜、王树波、陈君、钟光、王瑞瑾。(37)

-rrKaeerKAca-

1范围

热转印粉末涂料

HG/T 5779—2020

本标准规定了热转印粉末涂料的产品分类、标记及示例、要求、试验方法、检验规则以及标志、包装、运输、贮存和质量保证书。本标准适用于在热转印工艺下具有图案转移功能的热固性粉末涂料。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1732漆膜耐冲击测定法

GB/T17352009

GB/T 1766—2008

GB/T1768—2006

GB/T 1771—2007

GB/T1865—2009

GB/T 3186

色漆和清漆

耐热性的测定

色漆和清漆

涂层老化的评级方法

耐磨性的测定旋转橡胶砂轮法

色漆和清漆

色漆和清漆

耐中性盐雾性能的测定

人工气候老化和人工辐射曝露

色漆和清漆

滤过的氙弧辐射

色漆、清漆和色漆与清漆用原材料取样GB/T5237.42017

GB/T6682—2008

GB/T 6739—2006

GB/T6742—2007

GB/T 81702008

GB/T 9271—2008

GB/T 9274—1988

GB/T 9278

铝合金建筑型材第4部分:喷粉型材分析实验室用水规格和试验方法色漆和清漆铅笔法测定漆膜硬度色漆和清漆弯曲试验(圆柱轴)数值修约规则与极限数值的表示和判定色漆和清漆标准试板

色漆和清漆耐液体介质的测定

涂料试样状态调节和试验的温湿度GB/T9286—1998

GB/T 9750

色漆和清漆漆膜的划格试验

涂料产品包装标志

GB/T 9753——2007

GB/T 9754—2007

GB/T9761—2008

GB/T10125—2012

色漆和清漆

杯突试验

色漆和清漆不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定色漆和清漆色漆的目视比色

人造气氛腐蚀试验盐雾试验

GB/T13452.2—2008

GB/T13491—1992

GB/T138932008

GB/T169951997

色漆和清漆涂层厚度的测定

涂料产品包装通则

色漆和清漆耐湿性的测定连续冷凝法热固性粉末涂料在给定温度下胶化时间的测定GB/T 21782.32008

GB/T21782.5—2010

GB/T21782.132009

粉末涂料

粉未涂料

粉末涂料

第3部分:液体置换比重瓶法测定密度第5部分:粉末空气混合物流动性的测定第13部分:激光衍射法分析粒度(39)

-rrKaeerKAca-

HG/T5779—2020

GB/T26704—2011铅笔

GB/T30647—2014涂料中有害元素总含量的测定GB/T30786—2014色漆和清漆腐蚀试验用金属板涂层划痕标记导则GB30981工业防护涂料中有害物质限量GB/T31586.2一2015防护涂料体系对钢结构的防腐蚀保护涂层附着力/内聚力(破坏强度)的评定和验收准则第2部分:划格试验和划叉试验GB/T37356色漆和清漆涂层目视评定的光照条件和方法3产品分类、标记及示例

3.1产品分类

根据使用环境,热转印粉末涂料分为内用和外用两种类型,见表1。表1热转印粉末涂料使用环境与粉末类型使用环境

外用*

热转印粉末涂料类型

主要成膜物为聚酯/环氧型、丙烯酸/环氧型等主要成膜物为聚酯型、聚氨酯型、丙烯酸型、丙烯酸/聚酯型等外用热转印粉末涂料可用于内用。3.1.2

根据涂层外观效果,热转印粉末涂料分为平面粉末涂料、纹理粉末涂料和特殊效果粉末涂料。根据涂层的光泽值,平面热转印粉末涂料分为低光型、平光型和高光型。3.1.3

3.1.4根据涂层的耐候性能,热转印粉末涂料分为「类和IⅡ类。3.2

标记及示例

热转印粉末涂料标记按产品名称、外观效果、本标准编号、颜色代号的顺序表示。示例:

聚酯型热转印粉末涂料类型、涂层具砂纹外观、颜色代号为RAL9016的户外用热转印粉末涂料标记为户外聚酯砂纹热转印粉末涂料HG/T5779RAL90164要求

产品性能应符合表2的要求。

-rKaeerkAca-

热转印

粉末涂料

热转印

前涂层

热转印

后涂层

粉末外观

粒径分布/μm

密度/(g/cm)

胶化时间/s

流动性/g

重金属含量/(mg/kg)

涂层外观

光泽*(60°)/单位值

铅笔硬度(擦伤)

表2产品性能要求

HG/T5779—2020

色泽均勾、十燥松散,无结块或结团现象商定

1.00~1.80

120~180

铅(Pb)

镐(Cd)

6价铬(Cr+)

汞(Hg)

耐磨性(1000g/1000r)/mg

耐高低温交变试验(10次循环)耐碱性[5%(质量分数)氢氧化钠溶液,168h]耐酸性[3%(质基分数)盐酸溶液,168h「类

耐人工气候老化性

颜色、图案一致性

转印纸(膜)脱涂性

光泽(60)/单位值

耐烘烤性

附着力/级

弯曲试验/mm

杯突试验/mm

沸水(2h)

耐冲击性(正冲)

连续冷凝试验

(500h)

耐洗涤剂性

底材为钢板

耐盐雾性?

底材为铝板

透明、半透明的热转印粉末涂料产品除外。b

立体纹理粉的热转印粉末涂料产品除外。含有砂纹、

试验底材由有关方商定。

无异常;划格试验≤1级

无异常

无异常

500h,变色≤2级,失光≤2级,无粉化、起泡、开裂、剥落等异常现象1000h,变色≤2级,失光≤2级,无粉化、起泡、开裂、刹落等异常现象颜色、图案应与有关方商定的参比样相符涂层表面应光洁,无油墨造成的雾痕,直角边无纸纤维或纸屑残留

无起泡,无开裂;变色≤1级,失光≤2级≤1;试验区域无起泡、脱落、颜色明显变化、明显失光等涂层病态现象≤3或商定

≥5或商定

无异常

无异常

500h,划痕处单向腐蚀荧延≤2.0mm未划痕区不起泡、不生锈、不开裂、不剥落1000h,划痕处单向腐蚀签延≤4.0mm,未划痕区不起泡、不生锈、不开裂、不剥落3

rKaeerkAca-

HG/T5779—2020

5试验方法

5.1取样

按GB/T3186的规定取样,也可按商定方法取样。取样量根据检验需要确定。5.2试验环境

除另有规定外,试板的状态调节、试验的温度和相对湿度应符合GB/T9278的规定。5.3试板的制备

5.3.1底材及底材处理bzxz.net

除另有规定外,检验用底材材质见表3,尽可能选用与实际使用相同类型的材料作为试验的底材。钢板、马口铁板的材质和处理应符合GB/T9271—2008的要求,铝板的材质和处理应按GB/T5237.4-2017附录A中A.1的规定进行。耐盐雾性试验用底材为钢板,除按GB/T9271一2008的规定处理外,还需经磷化处理,经磷化处理后的磷化板按GB/T1771一2007进行2h盐雾试验应无破坏。耐盐雾性仲裁检验采用由双方商定的经磷化、钝化处理后的冷轧钢板。商定的底材材质类型和底材处理方法应在检验报告中注明。

5.3.2制板要求

除另有规定外,按表3的规定进行制板。采用与本标准规定不同的试板制备方法,应在检验报告中注明。涂层厚度的测试按GB/T13452.2一2008的规定进行。表3制板要求

检验项日

涂层外观、光泽

铅笔硬度、耐高低温交

热转印

前涂层

热转印

后涂层

变试验、耐碱性、耐酸

性、耐人工气候老化性

耐磨性

弯曲试验

光泽、杯突试验

耐冲击性

耐盐雾性

颜色、图案一致性、转

印纸(膜)脱涂性、耐

烘烤性、附着力、连续

冷凝试验、耐洗涤剂性

底材类型

铝板或商定

马口铁板

钢板或铝板

铝板或商定

底材尺寸/mm

150×70×(0.8~1.2)

150×70×(0.8~1.2)

直径100

120×50×(0.2~0.3)

150×70×(0.8~1.2)

150×70×(0.45~0.55)

150×70×(0.8~1.2)

150X70X(0.8~1.2)

-rrKaeerkAca-

涂装要求

静电喷涂1道,十膜厚度60μm~

70μm。按粉末涂料供应商提供的固化条件,将喷涂好的试板放人鼓风恒温干燥箱中进行固化。在GB/T9278规定的条件下进行状态调节至少16h后,按有关检验方法进行性能测试。静电喷涂1道,干膜厚度60pm~

70um。按粉末涂料供应商提供的固化条件,将喷涂好的试板放入鼓风恒温十燥箱中进行固化。固化后使用热转印机等处理方法对试板进行热转印,在操作过程中避免转印纸(膜)破裂和折叠,热转印处理温度宜为170℃~200℃,保温时间宜为120s~180s。热转印后,在GB/T9278规定的条件下进行状态调节至少16h后,按有关检验方法进行性能测试。5.4操作方法

5.4.1一般规定

HG/T5779—2020

除另有规定外,在试验中仅使用确认为化学纯及以上纯度的试剂和符合GB/T6682一2008中三级水要求的蒸馏水或去离子水。试验用溶液在试验前预先调整到试验温度。5.4.2粉末外观

打开包装,目视观察。色泽均匀、无异物、呈松散粉末状,则评为“色泽均匀、干燥松散。无结块或结团现象”。

5.4.3粒径分布

按GB/T21782.13—2009的规定进行。5.4.4密度

按GB/T21782.3—2008的规定进行。5.4.5胶化时间

按GB/T16995—1997的规定进行,固化温度也可商定。5.4.6流动性

按GB/T21782.5—2010的规定进行。5.4.7重金属含量

铅(Pb)含量、镉(Cd)含量、汞(Hg)含量按GB/T30647一2014的规定进行:6价铬(Cr+\)含量按GB30981的规定进行。5.4.8涂层外观

在GB/T37356中规定的自然日光或人造日光下目视观察试板。如果涂层平整或者有轻微橘皮,则评为“正常”。

5.4.9光泽

按GB/T9754—2007的规定进行。5.4.10铅笔硬度

按GB/T6739—2006的规定进行。铅笔应符合GB/T26704—2011中石墨铅笔的高级品的要求。5.4.11耐磨性

按GB/T1768一2006的规定进行。所用砂轮型号为CS-10。5.4.12耐高低温交变试验

将试板先置于(一40士2)℃低温箱中18h后取出,立即置于(80土2)℃鼓风恒温干燥箱中6h,此为1次循环,共10次循环。10次循环结束后,立即在GB/T37356中规定的自然日光或人造日光(43)

rKaeerkAca-

HG/T5779—2020

下目视观察涂层。如3块试板中至少有2块未出现起泡、生锈、开裂、剥落、掉粉、明显变色、明显失光等涂层病态现象,则评为“无异常”。如出现以上涂层病态现象,按GB/T1766一2008进行描述。然后在GB/T9278规定的条件下放置24h后,按GB/T9286一1998的规定进行划格试验。5.4.13耐碱性

按GB/T9274一1988中甲法的规定进行。将试板浸人5%(质量分数)氢氧化钠溶液中至规定的时间后取出·用流水轻轻地冲洗后,立即在GB/T37356中规定的自然日光或人造日光下目视观察涂层。如3块试板中至少有2块未出现起泡、生锈、开裂、剥落、掉粉、较大变色、严重失光等涂层病态现象,则评为“无异常”。如出现以上涂层病态现象,按GB/T1766一2008进行描述。5.4.14耐酸性

按GB/T9274一1988中甲法的规定进行。将试板浸人3%(质量分数)盐酸溶液中至规定的时间后取出,用流水轻轻地冲洗后,立即在GB/T37356中规定的自然日光或人造日光下目视观察涂层。如3块试板中至少有2块未出现起泡、生锈、开裂、剥落、掉粉、较大变色、严重失光等涂层病态现象,则评为“无异常”。如出现以上涂层病态现象,按GB/T1766一2008进行描述。5.4.15耐人工气候老化性

按GB/T1865—2009中方法1中循环A的规定进行,结果评定按GB/T1766—2008进行。5.4.16颜色、图案一致性

按GB/T9761一2008中的规定进行。由于涂装设备和T.艺等对最终的涂层颜色、图案影响较大,本项目试验用样品和参比样均应是实际生产线现场涂装的样品。5.4.17转印纸(膜)脱涂性

按转印纸(膜)供应商提供的工艺参数,转印纸、油墨由供需双方商定,在涂层表面进行热转印,转印结束后脱去转印纸(膜),在GB/T37356中规定的自然日光或人造日光下,距离试板0.3m目视检查试板表面。

5.4.18耐烘烤性

按GB/T1735-—2009的规定进行。将鼓风恒温干燥箱升温至(98土2)℃,放人试板,保持168h后停止加热,取出试板,冷却至室温,在GB/T37356中规定的自然日光或人造日光下目视观察其外观变化情况。如出现起泡、开裂、变色、失光等涂层病态现象,按GB/T1766一2008进行描述。5.4.19附着力

5.4.19.1总则

附着力须按干附着力、沸水附着力的顺序在同一块试板的一系列切口上进行测试。除另有规定外,按GB/T31586.22015的规定进行划格试验,切割间隔为2mm,切割数为6。干附者力、沸水附着力分别重复进行3次测试。如果3次结果不一致,差值超过1个等级,则在3个以上不同位置重复试验,

5.4.19.2干附着力

试板按5.4.19.1的规定切割后,按GB/T9286—1998中规定的方法完成胶带撕离试验。6

KaeerkAca-

5.4.19.3沸水附着力

HG/T5779—2020

试板按5.4.19.1的规定切割后,浸人沸水(温度为95℃~100℃)中2h,取出后用滤纸擦干,在5min内按GB/T9286-1998中规定的方法完成胶带撕离试验,在GB/T37356中规定的自然日光或人造日光下目视观察其外观变化情况。如出现起泡、脱落、变色、失光等涂层病态现象,按GB/T1766—2008进行描述。

5.4.20弯曲试验

按GB/T6742—2007的规定进行。5.4.21杯突试验

按GB/T9753—2007的规定进行。5.4.22耐冲击性

按GB/T1732的规定进行。

5.4.23连续冷凝试验

按GB/T13893—2008的规定进行,在GB/T37356中规定的自然日光或人造日光下目视检查试板。如3块试板中至少有2块未出现起泡、生锈、开裂、剥落、掉粉、明显变色,明显失光等涂层病态现象,则评为“无异常”。如出现以上涂层病态现象,按GB/T1766一2008进行描述。5.4.24耐洗涤剂性

按GB/T9274一1988中甲法进行。将试板浸入温度为(38土2)℃、质量分数为3%的洗涤剂溶液(洗涤剂质量分数组成:53%焦磷酸钠,19%无水硫酸钠,7%硅酸钠,1%无水碳酸钠,20%十二烷基苯磺酸钠)中72h,取出后用滤纸擦干,在GB/T37356中规定的自然日光或人造日光下目视检查试板。如3块试板中至少有2块未出现起泡、生锈、开裂、剥落、明显变色和明显失光等涂层病态,则评为“无异常”。如出现以上涂层病态,按GB/T1766一2008进行描述。5.4.25耐盐雾性

底材为钢板,按GB/T1771一2007的规定进行乙酸盐雾试验;底材为铝板,按GB/T10125-2012的规定进行乙酸盐雾试验。试板投试前按GB/T30786一2014的规定在试板上划×形的划痕,V形切口,并划透至底材,涂层与底材交界处的划痕宽度W为0.3mm~1.0mm,试验结束后采用合适的方法去除底材自划痕处的腐蚀蔓延的涂层,在GB/T37356中规定的自然日光或人造日光下目视观察涂层,检查试板划痕处涂层腐蚀蔓延程度情况,检查试板未划痕区涂层破坏现象。划痕处在9个点测量腐蚀的宽度(划痕的中间点和两边每隔8mm取一个点),划痕处腐蚀蔓延的涂层宽度M按公式(1)计算:式中:

M一一划痕处腐蚀蔓延的涂层宽度的数值,单位为毫米(mm);C一9个点测量出的腐蚀宽度平均值的数值,单位为毫米(mm);W一划痕的宽度的数值,单位为毫米(mm)。(15)

-riKaeerKAca-

...(1)

HG/T5779—2020

未划痕区指试板划痕处2.0mm以外至试板周边6.0mm以内的区域。如出现起泡、生锈、开裂和剥落等病态现象,按GB/T1766一2008进行描述。试验报告中应注明划痕宽度。6检验规则

6.1检查和验收

6.1.1热转印粉未涂料应由供方进行检验,保证热转印粉末涂料质量符合本标准或订货单(或合同)的规定,并填写质量证明书。

6.1.2需方可对收到的产品按本标准的规定进行检验。检验结果与本标准或订货单(或合同)的规定不符时,可以以书面形式向供方提出,由供需双方协商解决。如需仲裁,仲裁取样应在需方,由供需双方共同进行。

6.2组批

热转印粉末涂料应成批提交验收,每批应由同一生产日期、同一颜色色号的热转印粉末涂料组成,批重不限。

6.3检验分类

6.3.1产品检验分为出厂检验和型式检验6.3.2出厂检验项目包括粉末外观、胶化时间、流动性、涂层外观、光泽(热转印前)、光泽(热转印后)、附着力、弯曲试验、杯突试验、耐冲击性(正冲)。6.3.3型式检验项目包括本标准所列的全部技术要求。在正常生产情况下,每年至少检验1次。6.4检验结果的判定

6.4.1检验结果的判定按GB/T8170—2008中修约值比较法进行。6.4.2应检项目的检验结果均达到本标准要求时,该试验样品为符合本标准要求。7标志、包装、运输、存和质量保证书7.1标志

按GB/T9750的规定进行。

7.2包装

按GB/T13491-1992中二级包装要求的规定进行。7.3运输

热转印粉末涂料在运输时应防止雨淋、曝晒。丙烯酸型热转印粉末涂料应在低于20℃的环境温度下运输,其他类型热转印粉末涂料应在35℃以下的环境温度下运输。7.4贮存

7.4.1丙烯酸型热转印粉末涂料应在低于20℃的环境温度下贮存,其他类型热转印粉末涂料应在8

-riKacerKAca-

30℃以下的环境温度下贮存。

HG/T5779—2020

7.4.2贮存热转印粉末涂料的环境应保持通风、干燥,应防止日光直接照射热转印粉末涂料。贮存热转印粉末涂料的地点不允许与火种接近,并远离热源。7.4.3丙烯酸型热转印粉末涂料贮存距生产日期应不超过6个月,其他类型热转印粉末涂料贮存距生产日期应不超过12个月。

7.5质量证明书

每批热转印粉末涂料应附有产品质量证明书,其上注明以下内容:供方名称;

b)产品名称;

颜色色号:

d)批号和生产日期;

各项分析检验结果;

本标准编号。

-rrKaeerkAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。