HG/T 3668-2020

基本信息

标准号: HG/T 3668-2020

中文名称:代替HG/T 3668- 2009 富锌底漆

标准类别:化工行业标准(HG)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:11360976

标准分类号

关联标准

出版信息

相关单位信息

标准简介

HG/T 3668-2020.Zinc rich primer.

1范围

HG/T 3668规定了富锌底漆的分类、要求、试验方法、检验规则以及标志、包装和贮存。

HG/T 3668适用于由锌粉、无机或有机漆基及固化剂等组成的多组分涂料,该涂料主要用于钢铁底材的防锈。

HG/T 3668不适用于不挥发物中金属锌含量低于60%的非富锌类产品。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1725-2007色漆、 清漆和塑料不挥发物含量的测定

GB/T 1728漆膜、 腻子膜干燥时间测定法

GB/T 1732漆膜耐冲击测定法.

GB/T 1766-2008 色漆 和清漆涂层老化的评级方法

GB/T 1771-2007色漆和清漆耐中性盐雾性能的测定

GB/T 3186色漆、 清漆和色漆与清漆用原材料取样

GB/T 5210-2006色漆和清漆拉开法附着力试验

GB/T 6682-2008分析实验室用水规格和试验方法

GB/T 6750- 2007色漆 和清漆密度的测定 比 重瓶法

GB/T 6890- 2012锌粉

GB/T 8170-2008数值修约规则与极限数值的表示和判定

GB/T 8923. 1- 2011涂 覆涂料前钢材表面处理表 面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级

1范围

HG/T 3668规定了富锌底漆的分类、要求、试验方法、检验规则以及标志、包装和贮存。

HG/T 3668适用于由锌粉、无机或有机漆基及固化剂等组成的多组分涂料,该涂料主要用于钢铁底材的防锈。

HG/T 3668不适用于不挥发物中金属锌含量低于60%的非富锌类产品。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1725-2007色漆、 清漆和塑料不挥发物含量的测定

GB/T 1728漆膜、 腻子膜干燥时间测定法

GB/T 1732漆膜耐冲击测定法.

GB/T 1766-2008 色漆 和清漆涂层老化的评级方法

GB/T 1771-2007色漆和清漆耐中性盐雾性能的测定

GB/T 3186色漆、 清漆和色漆与清漆用原材料取样

GB/T 5210-2006色漆和清漆拉开法附着力试验

GB/T 6682-2008分析实验室用水规格和试验方法

GB/T 6750- 2007色漆 和清漆密度的测定 比 重瓶法

GB/T 6890- 2012锌粉

GB/T 8170-2008数值修约规则与极限数值的表示和判定

GB/T 8923. 1- 2011涂 覆涂料前钢材表面处理表 面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级

标准图片预览

标准内容

ICS87.040

中华人民共和国化工行业标准

HG/T3668—2020

代替HG/T36682009

富锌底漆

Zincrichprimer

2020-12-09发布

2021-04-01实施

中华人民共和国工业和信息化部发布前言

本标准按照GB/T1.1—2009给出的规则起草。HG/T3668—2020

本标准代替HG/T3668—2009《富锌底漆》。与HG/T3668—2009相比,除编辑性修改外主要技术变化如下:

修改了范围(见第1章,2009年版的第1章);规范性引用文件中GB/T1728-1979(1989)、GB/T1732-1993、GB/T8170、GB/T8923、GB/T13288.1、GB/T13452.2、GB/T13491分别改为GB/T1728、GB/T1732、GB/T8170—2008、GB/T8923.1—2011、GB/T13288.12008、GB/T13452.22008、GB/T134911992,增加了GB/T1766—2008、GB/T6682—2008、GB/T6890—2012、GB/T9268—2008、GB/T30786—2014、GB/T31416—2015、GB/T34682—2017、GB/T37356,删除了ASTMD6580-2000(2005)(见第2章,2009年版的第2章);修改了分类(见第3章,2009年版的第3章);增加了冻融稳定性、闪锈抑制性、早期耐水性项目及技术指标,修改了在容器中状态、密度、适用期、干燥时间、耐盐雾性项目的技术指标,增加了水性有机富锌底漆的要求(见第4章,2009年版的第4章);

修改了试验环境要求(见5.2,2009年版的5.2);修改了试板的制备要求(见5.3,2009年版的5.3);增加了冻融稳定性、闪锈抑制性、早期耐水性项目的试验方法(见5.4.3、5.4.10、5.4.13);修改了不挥发物含量、不挥发物中金属锌含量、耐盐雾性项目的试验方法(见5.4.4、5.4.6、5.4.15,2009年版的5.5、5.7、5.14)。本标准由中国石油和化学工业联合会提出。本标准由全国涂料和颜料标准化技术委员会(SAC/TC5)归口。本标准起草单位:江苏兰陵高分子材料有限公司、中海油常州涂料化工研究院有限公司、北京碧海舟腐蚀防护工业股份有限公司、冶建新材料股份有限公司、信和新材料股份有限公司、上海市涂料研究所有限公司、深圳广田高科新材料有限公司、江苏金陵特种涂料有限公司、中国船舶重工集团公司第七二五研究所、重庆三峡油漆股份有限公司、中华制漆(深圳)有限公司、陕西宝塔山油漆股份有限公司、广州嘉宝莉新材料有限公司、浙江飞鲸新材料科技股份有限公司、江苏冠军科技集团股份有限公司、广州集泰化工股份有限公司、海虹老人涂料(广州)有限公司、江苏朝晖化工有限公司、浙江天女集团制漆有限公司、浙江传化涂料有限公司、江苏道蓬科技有限公司、青岛中氟氟碳材料有限公司、江苏纽克莱涂料有限公司、永记造漆工业(昆山)有限公司、PPG涂料(昆山)有限公司、广东风铃树材料科技有限公司、石家庄市油漆厂、湘江涂料科技有限公司、江阴市大阪涂料有限公司、中远关西涂料化工有限公司、湖北巴司特科技股份有限公司、佐敦涂料(张家港)有限公司、江苏长江涂料有限公司、湖南新威凌金属新材料科技股份有限公司、大厂金涂料有限责任公司、中国科学院宁波材料技术与工程研究所。本标准主要起草人:陈明铮、张雷、季军宏、李依璇、史优良、李跃武、王玫玫、胡基如、戴海雄、陶乃旺、廖锦、伍学军、刘宪文、叶彩平、颜朝明、谢海、刘瑞清、刘小平、张敏辉、董群锋、高冬梅、崔定伟、宋兆斌、宜飞燕、王海洋、金萍、陈海洪、康海宏、刘寿兵、李一新、史春晖、吴瑞浪、邓本金、刘保磊、陈志强、金少波、王立平、王瑞瑾、穆志超。本标准所代替标准的历次版本发布情况为:HG/T3668—2000;HG/T3668—2009。1

rrKaeerkAca-

1范围

富锌底漆

HG/T3668—2020

本标准规定了富锌底漆的分类、要求、试验方法、检验规则以及标志、包装和贮存。本标准适用于由锌粉、无机或有机漆基及固化剂等组成的多组分涂料,该涂料主要用于钢铁底材的防锈。

本标准不适用于不挥发物中金属锌含量低于60%的非富锌类产品。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1725—-2007色漆、清漆和塑料不挥发物含量的测定GB/T1728

GB/T1732

漆膜、腻子膜干燥时间测定法

漆膜耐冲击测定法

GB/T1766—2008

GB/T1771—2007

GB/T3186

色漆和清漆涂层老化的评级方法色漆和清漆耐中性盐雾性能的测定色漆、清漆和色漆与清漆用原材料取样GB/T5210—2006

GB/T6682—2008

GB/T6750—2007

色漆和清漆拉开法附着力试验

分析实验室用水规格和试验方法色漆和清漆密度的测定比重瓶法锌粉

GB/T6890-2012

GB/T8170—2008

数值修约规则与极限数值的表示和判定GB/T8923.1—2011

涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级GB/T92682008乳胶漆耐冻融性的测定GB/T9271

GB/T9278

GB/T9750

色漆和清漆标准试板

涂料试样状态调节和试验的温湿度涂料产品包装标志

GB/T13288.1—2008涂覆涂料前钢材表面处理喷射清理后的钢材表面粗糙度特性第1部分:用于评定喷射清理后钢材表面粗糙度的ISO表面粗糙度比较样块的技术要求和定义GB/T13452.2—2008色漆和清漆漆膜厚度的测定GB/T13491-1992涂料产品包装通则GB/T30786—2014

色漆和清漆腐蚀试验用金属板涂层划痕标记导则GB/T31416一2015色漆和清漆多组分涂料体系适用期的测定样品制备和状态调节及试验指南

GB/T34682一2017含有活性稀释剂的涂料中挥发性有机化合物(VOC)含量的测定GB/T37356色漆和清漆涂层目视评定的光照条件和方法1

-rrKaeerKAca-

HG/T3668—2020

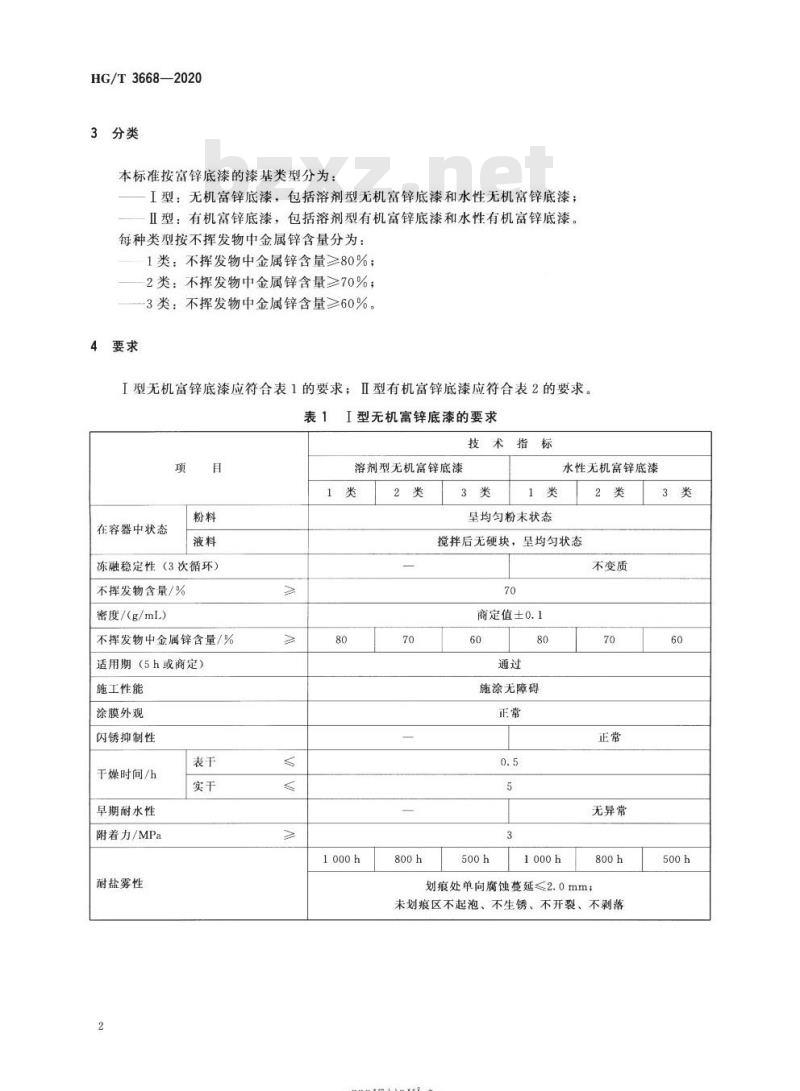

3分类

本标准按富锌底漆的漆基类型分为:I型:无机富锌底漆,包括溶剂型无机富锌底漆和水性无机富锌底漆;Ⅱ型:有机富锌底漆,包括溶剂型有机富锌底漆和水性有机富锌底漆。每种类型按不挥发物中金属锌含量分为:1类:不挥发物中金属锌含量≥80%;2类:不挥发物中金属锌含量≥70%;-3类:不挥发物中金属锌含量≥60%。4要求

I型无机富锌底漆应符合表1的要求;Ⅱ型有机富锌底漆应符合表2的要求。表1

在容器中状态

冻融稳定性(3次循环)

不挥发物含量/%

密度/(g/mL)Www.bzxZ.net

不挥发物中金属锌含量/%

适用期(5h或商定)

施工性能

涂膜外观

闪锈抑制性

干燥时间/h

早期耐水性

附着力/MPa

耐盐雾性

I型无机富锌底漆的要求

技术指标

溶剂型无机富锌底漆

呈均勾粉末状态

水性无机富锌底漆

搅拌后无硬块,呈均勾状态

不变质

商定值士0.1

施涂无障碍

无异常

划痕处单向腐蚀蔓延≤2.0mm;

未划痕区不起泡、不生锈、不开裂、不剥落rrKaeerKAca-

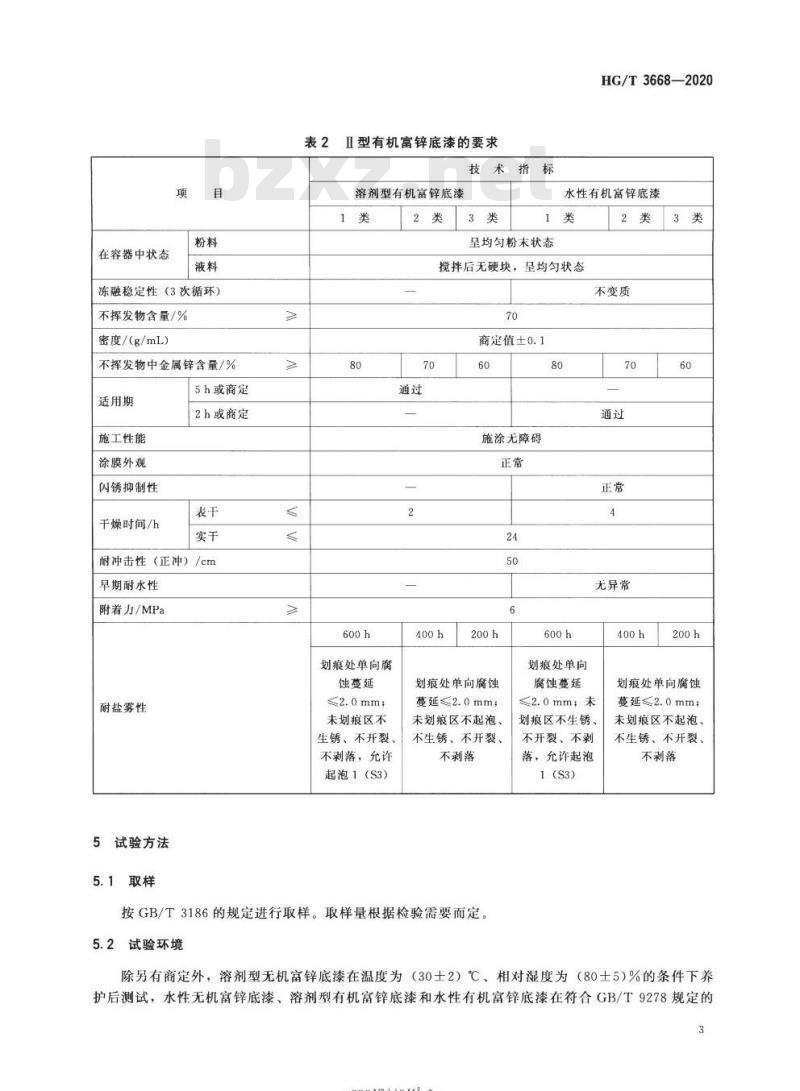

在容器中状态

冻融稳定性(3次循环)

不挥发物含量/%

密度/(g/mL)

不挥发物中金属锌含量/%

适用期

施工性能

涂膜外观

闪锈抑制性

干燥时间/h

5h或商定

2h或商定

耐冲击性(正冲)/cm

早期耐水性

附着力/MPa

耐盐雾性

5试验方法

5.1取样

表2I型有机富锌底漆的要求

技术指标

溶剂型有机富锌底漆

划痕处单向腐

蚀蔓延

≤2.0mm;

未划痕区不

生锈、不开裂、

不剥落,允许

起泡1(S3)

HG/T3668—2020

水性有机富锌底漆

呈均匀粉末状态

搅拌后无硬块,呈均匀状态

商定值士0.1

施涂无障碍

划痕处单向

划痕处单向腐蚀

蔓延≤2.0mm;

未划痕区不起泡、

不生锈、不开裂、

不剥落

按GB/T3186的规定进行取样。取样量根据检验需要而定。5.2

试验环境

腐蚀蔓延

不变质

无异常

划痕处单向魔蚀

≤2.0mm未

划痕区不生锈、

不开裂、不剥

落,允许起泡

蔓延≤2.0mm;

未划痕区不起泡、

不生锈、不开裂、

不剥落

除另有商定外,溶剂型无机富锌底漆在温度为(30士2)℃、相对湿度为(80士5)%的条件下养护后测试,水性无机富锌底漆、溶剂型有机富锌底漆和水性有机富锌底漆在符合GB/T9278规定的3

rrKaeerKAca-

HG/T3668—2020

条件下养护后测试。闪锈抑制性、干燥时间、耐冲击性、附着力项目的试验环境应符合GB/T9278的规定,其他项目的试验环境应符合相关方法标准的规定。注:溶剂型无机富锌底漆可按照涂料供应商的要求进行洒水或喷水养护。5.3试板的制备

5.3.1底材及底材处理

除另有商定外,按表3的规定选用底材。除另有商定外,试验用马口铁板、钢板的材质和处理应符合GB/T9271的规定。钢板经喷砂清理后,表面清洁度应达到GB/T8923.1—2011中规定的Sa2%级,表面粗糙度应达到GB/T13288.12008中规定的“中(G)”级。商定的底材材质类型和底材处理方法应在检验报告中注明。5.3.2试样准备

按产品规定的组分配比混合均匀并放置规定的熟化时间后制板。5.3.3制板要求

除另有商定外,按表3的规定制备试板。采用与本标准规定不同的试板制备方法和干膜厚度应在检验报告中注明。

涂膜厚度的测量应在养护时间结束后,按GB/T13452.22008的规定进行。测量喷砂钢板上干膜厚度时,从试板的上部、中部和底部各取不少于2次读数,读数时距离边缘至少10mm,去掉任何异常高或低的读数,取6次读数的平均值。表3制板要求

检验项目

施工性能、涂膜外观、干

燥时间

闪锈抑制性、早期耐水性

耐冲击性

附着力

耐盐雾性

5.4测试方法

5.4.1一般要求

底材类型

马口铁板

喷砂钢板

喷砂钢板

底材尺寸/mm

150×70×(0.8~1.5)

150×70×(0.81.5)

120×50×(0.2~0.3)

150×70×(36)

150×70×(36)

涂装要求

施涂1道,干膜厚度(45土5)μm。涂膜外观、干燥时间按5.2规定的试验环境养护。其中涂膜外观项目放置48h后测试。

施涂1道,T膜厚度(45±5)μm。按5.2规定的试验环境养护,放置24h后测试。施涂1道,干膜厚度(23士3)μm。按5.2规定的试验环境养护,放置7d后测试。施涂1道或2道,2道涂装时每道间隔24h,干膜总厚度(90±10)um。按5.2规定的试验环境养护。其中溶剂型无机富锌底漆放置10 d后测试,水性无机高锌底漆、溶剂型有机高锌底漆和水性有机富锌底漆放置7d后测试。除另有商定外,在试验中仅使用确认为化学纯及以上纯度的试剂和符合GB/T6682一2008中三级水要求的蒸馏水或去离子水。试验溶液在试验前预先调整到试验温度。4

-rKaeerKa-

5.4.2在容器中状态

粉料:以目视观察进行评定,应呈均匀粉末状态。HG/T3668—2020

液料:打开容器,用调刀或搅拌棒搅拌,允许容器底部有沉淀。若经搅拌易于混合均匀,则评为“搅拌后无硬块,皇均匀状态”。多组分涂料应分别检验各组分。5.4.3冻融稳定性

按GB/T92682008中A法进行。仅测试含水组分。5.4.4不挥发物含量

按GB/T1725一2007的规定进行。将产品各组分(不包括稀释剂)按产品规定的比例混合均匀后立即称量,称样量为(2.5士0.2)g,烘烤温度为(105士2)℃,烘烤时间为3h。含有活性稀释剂的产品按GB/T34682—2017中7.1的规定进行。5.4.5密度

按GB/T67502007的规定进行。将产品各组分(不包括稀释剂)按产品规定的比例混合均匀后进行测试。

5不挥发物中金属锌含量

5.4.6.1总则

提供了两种方法:差示扫描量热法和化学分析法。可商定选用其中任一方法。当富锌底漆中含有铁、铝等干扰物质时,应按差示扫描量热法的规定进行。仲裁时选用差示扫描量热法。注:可用X射线衍射仪、X射线荧光光谱仪等仪器进行铁、铝等元素的定性测试。5.4.6.2差示扫描量热法

按附录A的规定进行。

3化学分析法

按附录B的规定进行。

5.4.7适用期

按GB/T31416一2015的规定进行。试验温度为(23士2)℃,按产品规定的比例(稀释剂比例为范围时取中间值)混合均匀,放置规定的时间后,按5.4.2和5.4.9的要求考察在容器中状态和涂膜外观。如果试验结果符合5.4.2和5.4.9的要求,同时在制板过程中施涂无障碍,则评为“通过”。5.4.8施工性能

采用商定的施涂方式涂装试板。如施涂过程中无明显阻力,无明显拉丝、气泡、流挂等现象,则评为“施涂无障碍”。

5.4.9涂膜外观

在GB/T37356中规定的自然日光或人造日光下目视观察。如果涂膜均匀,无流挂、发花、针-riKacerKAca-

HG/T3668—2020

孔、开裂和剥落等涂膜病态现象,则评为“正常”。5.4.10闪锈抑制性

除另有商定外,按表3的规定制板。将试板放置24h后,目视观察涂膜表面有无透锈。之后立即将试板浸泡在甲乙酮溶剂(也可采用其他商定的溶剂)中,去除涂膜(必要时可用木质工具),目视观察底材上有无锈点。如涂膜表面无透锈,底材上也无锈点,则评为“正常”。5.4.11干燥时间

按GB/T1728的规定进行。其中表干按指触法进行,实干按压滤纸法进行。5.4.12耐冲击性

按GB/T1732的规定进行。

5.4.13早期耐水性

除另有商定外,按表3的规定制板。将试板放置24h后,将试板涂层的一半浸人(23土2)℃的水中5h,然后取出试板,在GB/T37356中规定的自然日光或人造日光下目视观察。如浸泡区域未出现起泡、生锈、开裂和剥落等涂膜病态现象,且试板在标准条件下恢复2h后,浸泡区域与未浸泡区域相比未观察到明显变色,则评为“无异常”。5.4.14附着力

按GB/T5210一2006的规定进行。除另有商定外,采用直径为20mm的试柱,上、下两个试柱与试板同轴心对接进行试验。

5.4.15耐盐雾性

按GB/T1771—2007的规定进行。试板投试前按GB/T30786—2014的规定在试板上划一条平行于长边的单线,V形切口,并划透至底材,单线长度至少为75mm,涂层与底材交界处的划痕宽度W为0.3mm~1.0mm。试验结束后,采用合适的方法去除底材自划痕处出现腐蚀蔓延的涂层,在GB/T37356中规定的自然日光或人造日光下目视观察,检查试板划痕处涂层腐蚀蔓延程度的情况,检查试板未划痕区涂层破坏现象。划痕处在9个点测量腐蚀蔓延的宽度(划痕的中间点和两边每隔8mm取一个点)。划痕处腐蚀蔓延的涂层宽度M,按公式(1)计算:M=C-w

式中:

M划痕处腐蚀蔓延的涂层宽度的数值,单位为毫米(mm);C9个点测量出的宽度平均值的数值,单位为毫米(mm);W划痕的宽度的数值,单位为毫米(mm)。.(1)

未划痕区指试板划痕处2.0mm以外至试板周边6.0mm以内的区域。未划痕区如出现起泡、生锈、开裂和剥落等涂膜病态现象,按GB/T1766一2008进行描述。试验报告中应注明划痕宽度。6

-riKacerKAca-

6检验规则

6.1检验分类

6.1.1产品检验分为出厂检验和型式检验。HG/T3668-—2020

6.1.2出厂检验项目包括在容器中状态、冻融稳定性、不挥发物含量、密度、干燥时间和耐冲击性。6.1.3型式检验项目包括本标准所列的全部技术要求。在正常生产情况下,I型溶剂型无机富锌底漆和水性无机富锌底漆中1类产品的耐盐雾性至少每2年进行一次型式检验,其他产品及项目每年至少进行一次型式检验。

6.2检验结果的判定

6.2.1检验结果的判定按GB/T81702008中修约值比较法的规定进行。应检项目的检验结果均达到本标准要求时,该试验样品为符合本标准要求。6.2.2

7标志、包装和贮存

7.1标志

按GB/T9750的规定进行。在包装标志或说明书上注明产品类别。对于多组分涂料,包装标志上应明确组分配比,

7.2包装

溶剂型涂料按GB/T13491-1992中一级包装要求的规定进行;水性涂料按GB/T13491--1992中二级包装要求的规定进行。

7.3贮存

产品贮存时应保证通风、干燥,防止日光直接照射,并应隔绝火源,远离热源。产品应根据类型定出贮存期,并在包装标志上明示。7

riKaeerkAca-

-riKacerKAca-

A.1范围

附录A

(规范性附录)

不挥发物中金属锌含量的测定(差示扫描量热法)HG/T3668—2020

本方法适用于富锌底漆的不挥发物中金属锌含量的测定。含锌干漆膜、含锌涂料的溶剂不溶物及锌粉颜料中金属锌含量的测定也可参照本方法。A.2方法概要

干燥后的试样经研磨粉碎后,小心称入到差示扫描量热仪(DSC)的标准试样盘中,加盖卷边密封,采用差示扫描量热仪的单一动态升温步骤进行分析,在氮气或其他惰性气体气氛中从370℃到435℃的范围内以10℃/min的速率升温。试样中金属锌熔融,在419℃附近会产生吸热峰,通过此吸热峰的热量值与锌箔参比样(纯锌)熔融时产生的吸热峰的热量值相比较,得到试样中金属锌含量。

A.3仪器及器具

A.3.1差示扫描量热仪(DSC):热流型或功率补偿型,升温速率至少能达到(10士1)℃/min,并且能自动记录升温过程中试样与参比样之间热量的输人差异,以满足所需的灵敏度和精密度。A.3.2标准试样盘:铝或其他具有高热导率的金属盘,并且能卷边密封。A.3.3参比样:用来校准DSC仪器的高纯度锌箔,可从仪器制造商处获得,也可使用有证的高纯度锌箔。

A.3.4氮气或其他情性气体:纯度≥99.995%。A.3.5天平:实际分度值d=0.01mg。A.3.6研钵和杆:玛瑙材质。

A.3.7强制对流烘箱:能保持在规定或商定温度的士2℃范围内。A.4校准

A.4.1必须按照仪器制造商的说明书进行热流校准。另外,作为仪器制造商标准校准步骤的一部分,应采用高纯度锌箔作为参比样进行校准。使用微量天平称取2.6mg~3.0mg锌箔参比样,放到标准试样盘中,试样盘必须加盖,并卷边密封。在氮气或其他情性气体气氛中,对锌箔参比样在370℃到435℃的范围内以10℃/min的单一动态升温步骤进行分析。A.4.2由于锌熔融,参比样在419℃附近会有一个吸热峰,吸热转变区的面积即锌的熔融热,以焦耳每克(J/g)为单位。可通过电子的方式或人工的方式测量,绝对偏差应在纯锌(108J/g)的9

-iiKaeerkAca

HG/T3668—2020

土2J/g范围以内。

A.5干扰

A.5.1增大或减小规定的加热速率对测试结果可能会有轻微的影响,然而只要标准的锌箔参比样与试样采用相同的加热速率,偏差将会减至最小。A.5.2用高纯度锌箔参比样对日常的差示扫描量热仪进行校准,能够改善测试结果。试剂级的锌颗粒或锌粉纯度不足,不适合在校准仪器时使用。每片高纯度锌箔参比样只能在校准仪器时使用一次。注:如将同一片锌箔参比样多次使用,通常会导致测试结果的不准确,主要原因是放置在差示扫描量热仪中的锌箔在高温时会被氧化,而且锌会与试样盘发生合金化效应。A.5.3获得准确且可重复结果的一个重要步骤是轻轻敲打试样盘,以使试样均匀分布在试样盘底部,然后小心加盖,以防止在卷边密封时粉未颗粒溅出。注:有试验证明漆基的高温裂解对熔融热的测量没有影响。如怀疑存在来自漆基的干扰,可通过单独测试该漆基(不含颜料和体质颜料)来判定其对熔融热的测量有无影响A.6测定

A.6.1采用100μm的湿膜制备器将按施工配比混合均匀后的样品刮涂在聚酯膜或其他合适的片材上,除另有规定外,于(80士2)℃的烘箱内干燥3h。取出,放人干燥器内冷却。A.6.2用刀片或类似刀片状的小刀从面积最小为12.7mm×12.7mm的干涂膜测量区域割取涂膜,用研钵和经快速研磨粉碎后,称取2.6mg~3.0mg试样(精确至0.01mg),放入到一个标准试样盘中,并加盖卷边密封。称取3个试样。A.6.3在氮气或其他惰性气体气氛中,对试样在370℃到435℃的温度范围内以10℃/min的单一动态升温步骤进行分析。按照测量锌箔参比样的熔融热时的同样方式,测量试样中金属锌熔融时所对应的吸热转变区的面积,获得试样的熔融热。A.7计算

不挥发物中金属锌含量以金属锌的质量分数wA计,数值以%表示,按公式(A.1)计算:X

WA-108

式中:

X——测得的试样的熔融热的数值,单位为焦耳每克(J/g);108纯锌的熔融热的数值,单位为焦耳每克(J/g)。计算3次平行试验测试结果的平均值,以平均值报出结果,结果表示到小数点后1位。A.8精密度

A.8.1重复性:同一操作者3次平行测试结果的相对偏差不大于2.8%。A.8.2再现性:不同实验室间测试结果的相对偏差不大于5.0%。10

-riKacerKAca-

...(A.1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国化工行业标准

HG/T3668—2020

代替HG/T36682009

富锌底漆

Zincrichprimer

2020-12-09发布

2021-04-01实施

中华人民共和国工业和信息化部发布前言

本标准按照GB/T1.1—2009给出的规则起草。HG/T3668—2020

本标准代替HG/T3668—2009《富锌底漆》。与HG/T3668—2009相比,除编辑性修改外主要技术变化如下:

修改了范围(见第1章,2009年版的第1章);规范性引用文件中GB/T1728-1979(1989)、GB/T1732-1993、GB/T8170、GB/T8923、GB/T13288.1、GB/T13452.2、GB/T13491分别改为GB/T1728、GB/T1732、GB/T8170—2008、GB/T8923.1—2011、GB/T13288.12008、GB/T13452.22008、GB/T134911992,增加了GB/T1766—2008、GB/T6682—2008、GB/T6890—2012、GB/T9268—2008、GB/T30786—2014、GB/T31416—2015、GB/T34682—2017、GB/T37356,删除了ASTMD6580-2000(2005)(见第2章,2009年版的第2章);修改了分类(见第3章,2009年版的第3章);增加了冻融稳定性、闪锈抑制性、早期耐水性项目及技术指标,修改了在容器中状态、密度、适用期、干燥时间、耐盐雾性项目的技术指标,增加了水性有机富锌底漆的要求(见第4章,2009年版的第4章);

修改了试验环境要求(见5.2,2009年版的5.2);修改了试板的制备要求(见5.3,2009年版的5.3);增加了冻融稳定性、闪锈抑制性、早期耐水性项目的试验方法(见5.4.3、5.4.10、5.4.13);修改了不挥发物含量、不挥发物中金属锌含量、耐盐雾性项目的试验方法(见5.4.4、5.4.6、5.4.15,2009年版的5.5、5.7、5.14)。本标准由中国石油和化学工业联合会提出。本标准由全国涂料和颜料标准化技术委员会(SAC/TC5)归口。本标准起草单位:江苏兰陵高分子材料有限公司、中海油常州涂料化工研究院有限公司、北京碧海舟腐蚀防护工业股份有限公司、冶建新材料股份有限公司、信和新材料股份有限公司、上海市涂料研究所有限公司、深圳广田高科新材料有限公司、江苏金陵特种涂料有限公司、中国船舶重工集团公司第七二五研究所、重庆三峡油漆股份有限公司、中华制漆(深圳)有限公司、陕西宝塔山油漆股份有限公司、广州嘉宝莉新材料有限公司、浙江飞鲸新材料科技股份有限公司、江苏冠军科技集团股份有限公司、广州集泰化工股份有限公司、海虹老人涂料(广州)有限公司、江苏朝晖化工有限公司、浙江天女集团制漆有限公司、浙江传化涂料有限公司、江苏道蓬科技有限公司、青岛中氟氟碳材料有限公司、江苏纽克莱涂料有限公司、永记造漆工业(昆山)有限公司、PPG涂料(昆山)有限公司、广东风铃树材料科技有限公司、石家庄市油漆厂、湘江涂料科技有限公司、江阴市大阪涂料有限公司、中远关西涂料化工有限公司、湖北巴司特科技股份有限公司、佐敦涂料(张家港)有限公司、江苏长江涂料有限公司、湖南新威凌金属新材料科技股份有限公司、大厂金涂料有限责任公司、中国科学院宁波材料技术与工程研究所。本标准主要起草人:陈明铮、张雷、季军宏、李依璇、史优良、李跃武、王玫玫、胡基如、戴海雄、陶乃旺、廖锦、伍学军、刘宪文、叶彩平、颜朝明、谢海、刘瑞清、刘小平、张敏辉、董群锋、高冬梅、崔定伟、宋兆斌、宜飞燕、王海洋、金萍、陈海洪、康海宏、刘寿兵、李一新、史春晖、吴瑞浪、邓本金、刘保磊、陈志强、金少波、王立平、王瑞瑾、穆志超。本标准所代替标准的历次版本发布情况为:HG/T3668—2000;HG/T3668—2009。1

rrKaeerkAca-

1范围

富锌底漆

HG/T3668—2020

本标准规定了富锌底漆的分类、要求、试验方法、检验规则以及标志、包装和贮存。本标准适用于由锌粉、无机或有机漆基及固化剂等组成的多组分涂料,该涂料主要用于钢铁底材的防锈。

本标准不适用于不挥发物中金属锌含量低于60%的非富锌类产品。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1725—-2007色漆、清漆和塑料不挥发物含量的测定GB/T1728

GB/T1732

漆膜、腻子膜干燥时间测定法

漆膜耐冲击测定法

GB/T1766—2008

GB/T1771—2007

GB/T3186

色漆和清漆涂层老化的评级方法色漆和清漆耐中性盐雾性能的测定色漆、清漆和色漆与清漆用原材料取样GB/T5210—2006

GB/T6682—2008

GB/T6750—2007

色漆和清漆拉开法附着力试验

分析实验室用水规格和试验方法色漆和清漆密度的测定比重瓶法锌粉

GB/T6890-2012

GB/T8170—2008

数值修约规则与极限数值的表示和判定GB/T8923.1—2011

涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级GB/T92682008乳胶漆耐冻融性的测定GB/T9271

GB/T9278

GB/T9750

色漆和清漆标准试板

涂料试样状态调节和试验的温湿度涂料产品包装标志

GB/T13288.1—2008涂覆涂料前钢材表面处理喷射清理后的钢材表面粗糙度特性第1部分:用于评定喷射清理后钢材表面粗糙度的ISO表面粗糙度比较样块的技术要求和定义GB/T13452.2—2008色漆和清漆漆膜厚度的测定GB/T13491-1992涂料产品包装通则GB/T30786—2014

色漆和清漆腐蚀试验用金属板涂层划痕标记导则GB/T31416一2015色漆和清漆多组分涂料体系适用期的测定样品制备和状态调节及试验指南

GB/T34682一2017含有活性稀释剂的涂料中挥发性有机化合物(VOC)含量的测定GB/T37356色漆和清漆涂层目视评定的光照条件和方法1

-rrKaeerKAca-

HG/T3668—2020

3分类

本标准按富锌底漆的漆基类型分为:I型:无机富锌底漆,包括溶剂型无机富锌底漆和水性无机富锌底漆;Ⅱ型:有机富锌底漆,包括溶剂型有机富锌底漆和水性有机富锌底漆。每种类型按不挥发物中金属锌含量分为:1类:不挥发物中金属锌含量≥80%;2类:不挥发物中金属锌含量≥70%;-3类:不挥发物中金属锌含量≥60%。4要求

I型无机富锌底漆应符合表1的要求;Ⅱ型有机富锌底漆应符合表2的要求。表1

在容器中状态

冻融稳定性(3次循环)

不挥发物含量/%

密度/(g/mL)Www.bzxZ.net

不挥发物中金属锌含量/%

适用期(5h或商定)

施工性能

涂膜外观

闪锈抑制性

干燥时间/h

早期耐水性

附着力/MPa

耐盐雾性

I型无机富锌底漆的要求

技术指标

溶剂型无机富锌底漆

呈均勾粉末状态

水性无机富锌底漆

搅拌后无硬块,呈均勾状态

不变质

商定值士0.1

施涂无障碍

无异常

划痕处单向腐蚀蔓延≤2.0mm;

未划痕区不起泡、不生锈、不开裂、不剥落rrKaeerKAca-

在容器中状态

冻融稳定性(3次循环)

不挥发物含量/%

密度/(g/mL)

不挥发物中金属锌含量/%

适用期

施工性能

涂膜外观

闪锈抑制性

干燥时间/h

5h或商定

2h或商定

耐冲击性(正冲)/cm

早期耐水性

附着力/MPa

耐盐雾性

5试验方法

5.1取样

表2I型有机富锌底漆的要求

技术指标

溶剂型有机富锌底漆

划痕处单向腐

蚀蔓延

≤2.0mm;

未划痕区不

生锈、不开裂、

不剥落,允许

起泡1(S3)

HG/T3668—2020

水性有机富锌底漆

呈均匀粉末状态

搅拌后无硬块,呈均匀状态

商定值士0.1

施涂无障碍

划痕处单向

划痕处单向腐蚀

蔓延≤2.0mm;

未划痕区不起泡、

不生锈、不开裂、

不剥落

按GB/T3186的规定进行取样。取样量根据检验需要而定。5.2

试验环境

腐蚀蔓延

不变质

无异常

划痕处单向魔蚀

≤2.0mm未

划痕区不生锈、

不开裂、不剥

落,允许起泡

蔓延≤2.0mm;

未划痕区不起泡、

不生锈、不开裂、

不剥落

除另有商定外,溶剂型无机富锌底漆在温度为(30士2)℃、相对湿度为(80士5)%的条件下养护后测试,水性无机富锌底漆、溶剂型有机富锌底漆和水性有机富锌底漆在符合GB/T9278规定的3

rrKaeerKAca-

HG/T3668—2020

条件下养护后测试。闪锈抑制性、干燥时间、耐冲击性、附着力项目的试验环境应符合GB/T9278的规定,其他项目的试验环境应符合相关方法标准的规定。注:溶剂型无机富锌底漆可按照涂料供应商的要求进行洒水或喷水养护。5.3试板的制备

5.3.1底材及底材处理

除另有商定外,按表3的规定选用底材。除另有商定外,试验用马口铁板、钢板的材质和处理应符合GB/T9271的规定。钢板经喷砂清理后,表面清洁度应达到GB/T8923.1—2011中规定的Sa2%级,表面粗糙度应达到GB/T13288.12008中规定的“中(G)”级。商定的底材材质类型和底材处理方法应在检验报告中注明。5.3.2试样准备

按产品规定的组分配比混合均匀并放置规定的熟化时间后制板。5.3.3制板要求

除另有商定外,按表3的规定制备试板。采用与本标准规定不同的试板制备方法和干膜厚度应在检验报告中注明。

涂膜厚度的测量应在养护时间结束后,按GB/T13452.22008的规定进行。测量喷砂钢板上干膜厚度时,从试板的上部、中部和底部各取不少于2次读数,读数时距离边缘至少10mm,去掉任何异常高或低的读数,取6次读数的平均值。表3制板要求

检验项目

施工性能、涂膜外观、干

燥时间

闪锈抑制性、早期耐水性

耐冲击性

附着力

耐盐雾性

5.4测试方法

5.4.1一般要求

底材类型

马口铁板

喷砂钢板

喷砂钢板

底材尺寸/mm

150×70×(0.8~1.5)

150×70×(0.81.5)

120×50×(0.2~0.3)

150×70×(36)

150×70×(36)

涂装要求

施涂1道,干膜厚度(45土5)μm。涂膜外观、干燥时间按5.2规定的试验环境养护。其中涂膜外观项目放置48h后测试。

施涂1道,T膜厚度(45±5)μm。按5.2规定的试验环境养护,放置24h后测试。施涂1道,干膜厚度(23士3)μm。按5.2规定的试验环境养护,放置7d后测试。施涂1道或2道,2道涂装时每道间隔24h,干膜总厚度(90±10)um。按5.2规定的试验环境养护。其中溶剂型无机富锌底漆放置10 d后测试,水性无机高锌底漆、溶剂型有机高锌底漆和水性有机富锌底漆放置7d后测试。除另有商定外,在试验中仅使用确认为化学纯及以上纯度的试剂和符合GB/T6682一2008中三级水要求的蒸馏水或去离子水。试验溶液在试验前预先调整到试验温度。4

-rKaeerKa-

5.4.2在容器中状态

粉料:以目视观察进行评定,应呈均匀粉末状态。HG/T3668—2020

液料:打开容器,用调刀或搅拌棒搅拌,允许容器底部有沉淀。若经搅拌易于混合均匀,则评为“搅拌后无硬块,皇均匀状态”。多组分涂料应分别检验各组分。5.4.3冻融稳定性

按GB/T92682008中A法进行。仅测试含水组分。5.4.4不挥发物含量

按GB/T1725一2007的规定进行。将产品各组分(不包括稀释剂)按产品规定的比例混合均匀后立即称量,称样量为(2.5士0.2)g,烘烤温度为(105士2)℃,烘烤时间为3h。含有活性稀释剂的产品按GB/T34682—2017中7.1的规定进行。5.4.5密度

按GB/T67502007的规定进行。将产品各组分(不包括稀释剂)按产品规定的比例混合均匀后进行测试。

5不挥发物中金属锌含量

5.4.6.1总则

提供了两种方法:差示扫描量热法和化学分析法。可商定选用其中任一方法。当富锌底漆中含有铁、铝等干扰物质时,应按差示扫描量热法的规定进行。仲裁时选用差示扫描量热法。注:可用X射线衍射仪、X射线荧光光谱仪等仪器进行铁、铝等元素的定性测试。5.4.6.2差示扫描量热法

按附录A的规定进行。

3化学分析法

按附录B的规定进行。

5.4.7适用期

按GB/T31416一2015的规定进行。试验温度为(23士2)℃,按产品规定的比例(稀释剂比例为范围时取中间值)混合均匀,放置规定的时间后,按5.4.2和5.4.9的要求考察在容器中状态和涂膜外观。如果试验结果符合5.4.2和5.4.9的要求,同时在制板过程中施涂无障碍,则评为“通过”。5.4.8施工性能

采用商定的施涂方式涂装试板。如施涂过程中无明显阻力,无明显拉丝、气泡、流挂等现象,则评为“施涂无障碍”。

5.4.9涂膜外观

在GB/T37356中规定的自然日光或人造日光下目视观察。如果涂膜均匀,无流挂、发花、针-riKacerKAca-

HG/T3668—2020

孔、开裂和剥落等涂膜病态现象,则评为“正常”。5.4.10闪锈抑制性

除另有商定外,按表3的规定制板。将试板放置24h后,目视观察涂膜表面有无透锈。之后立即将试板浸泡在甲乙酮溶剂(也可采用其他商定的溶剂)中,去除涂膜(必要时可用木质工具),目视观察底材上有无锈点。如涂膜表面无透锈,底材上也无锈点,则评为“正常”。5.4.11干燥时间

按GB/T1728的规定进行。其中表干按指触法进行,实干按压滤纸法进行。5.4.12耐冲击性

按GB/T1732的规定进行。

5.4.13早期耐水性

除另有商定外,按表3的规定制板。将试板放置24h后,将试板涂层的一半浸人(23土2)℃的水中5h,然后取出试板,在GB/T37356中规定的自然日光或人造日光下目视观察。如浸泡区域未出现起泡、生锈、开裂和剥落等涂膜病态现象,且试板在标准条件下恢复2h后,浸泡区域与未浸泡区域相比未观察到明显变色,则评为“无异常”。5.4.14附着力

按GB/T5210一2006的规定进行。除另有商定外,采用直径为20mm的试柱,上、下两个试柱与试板同轴心对接进行试验。

5.4.15耐盐雾性

按GB/T1771—2007的规定进行。试板投试前按GB/T30786—2014的规定在试板上划一条平行于长边的单线,V形切口,并划透至底材,单线长度至少为75mm,涂层与底材交界处的划痕宽度W为0.3mm~1.0mm。试验结束后,采用合适的方法去除底材自划痕处出现腐蚀蔓延的涂层,在GB/T37356中规定的自然日光或人造日光下目视观察,检查试板划痕处涂层腐蚀蔓延程度的情况,检查试板未划痕区涂层破坏现象。划痕处在9个点测量腐蚀蔓延的宽度(划痕的中间点和两边每隔8mm取一个点)。划痕处腐蚀蔓延的涂层宽度M,按公式(1)计算:M=C-w

式中:

M划痕处腐蚀蔓延的涂层宽度的数值,单位为毫米(mm);C9个点测量出的宽度平均值的数值,单位为毫米(mm);W划痕的宽度的数值,单位为毫米(mm)。.(1)

未划痕区指试板划痕处2.0mm以外至试板周边6.0mm以内的区域。未划痕区如出现起泡、生锈、开裂和剥落等涂膜病态现象,按GB/T1766一2008进行描述。试验报告中应注明划痕宽度。6

-riKacerKAca-

6检验规则

6.1检验分类

6.1.1产品检验分为出厂检验和型式检验。HG/T3668-—2020

6.1.2出厂检验项目包括在容器中状态、冻融稳定性、不挥发物含量、密度、干燥时间和耐冲击性。6.1.3型式检验项目包括本标准所列的全部技术要求。在正常生产情况下,I型溶剂型无机富锌底漆和水性无机富锌底漆中1类产品的耐盐雾性至少每2年进行一次型式检验,其他产品及项目每年至少进行一次型式检验。

6.2检验结果的判定

6.2.1检验结果的判定按GB/T81702008中修约值比较法的规定进行。应检项目的检验结果均达到本标准要求时,该试验样品为符合本标准要求。6.2.2

7标志、包装和贮存

7.1标志

按GB/T9750的规定进行。在包装标志或说明书上注明产品类别。对于多组分涂料,包装标志上应明确组分配比,

7.2包装

溶剂型涂料按GB/T13491-1992中一级包装要求的规定进行;水性涂料按GB/T13491--1992中二级包装要求的规定进行。

7.3贮存

产品贮存时应保证通风、干燥,防止日光直接照射,并应隔绝火源,远离热源。产品应根据类型定出贮存期,并在包装标志上明示。7

riKaeerkAca-

-riKacerKAca-

A.1范围

附录A

(规范性附录)

不挥发物中金属锌含量的测定(差示扫描量热法)HG/T3668—2020

本方法适用于富锌底漆的不挥发物中金属锌含量的测定。含锌干漆膜、含锌涂料的溶剂不溶物及锌粉颜料中金属锌含量的测定也可参照本方法。A.2方法概要

干燥后的试样经研磨粉碎后,小心称入到差示扫描量热仪(DSC)的标准试样盘中,加盖卷边密封,采用差示扫描量热仪的单一动态升温步骤进行分析,在氮气或其他惰性气体气氛中从370℃到435℃的范围内以10℃/min的速率升温。试样中金属锌熔融,在419℃附近会产生吸热峰,通过此吸热峰的热量值与锌箔参比样(纯锌)熔融时产生的吸热峰的热量值相比较,得到试样中金属锌含量。

A.3仪器及器具

A.3.1差示扫描量热仪(DSC):热流型或功率补偿型,升温速率至少能达到(10士1)℃/min,并且能自动记录升温过程中试样与参比样之间热量的输人差异,以满足所需的灵敏度和精密度。A.3.2标准试样盘:铝或其他具有高热导率的金属盘,并且能卷边密封。A.3.3参比样:用来校准DSC仪器的高纯度锌箔,可从仪器制造商处获得,也可使用有证的高纯度锌箔。

A.3.4氮气或其他情性气体:纯度≥99.995%。A.3.5天平:实际分度值d=0.01mg。A.3.6研钵和杆:玛瑙材质。

A.3.7强制对流烘箱:能保持在规定或商定温度的士2℃范围内。A.4校准

A.4.1必须按照仪器制造商的说明书进行热流校准。另外,作为仪器制造商标准校准步骤的一部分,应采用高纯度锌箔作为参比样进行校准。使用微量天平称取2.6mg~3.0mg锌箔参比样,放到标准试样盘中,试样盘必须加盖,并卷边密封。在氮气或其他情性气体气氛中,对锌箔参比样在370℃到435℃的范围内以10℃/min的单一动态升温步骤进行分析。A.4.2由于锌熔融,参比样在419℃附近会有一个吸热峰,吸热转变区的面积即锌的熔融热,以焦耳每克(J/g)为单位。可通过电子的方式或人工的方式测量,绝对偏差应在纯锌(108J/g)的9

-iiKaeerkAca

HG/T3668—2020

土2J/g范围以内。

A.5干扰

A.5.1增大或减小规定的加热速率对测试结果可能会有轻微的影响,然而只要标准的锌箔参比样与试样采用相同的加热速率,偏差将会减至最小。A.5.2用高纯度锌箔参比样对日常的差示扫描量热仪进行校准,能够改善测试结果。试剂级的锌颗粒或锌粉纯度不足,不适合在校准仪器时使用。每片高纯度锌箔参比样只能在校准仪器时使用一次。注:如将同一片锌箔参比样多次使用,通常会导致测试结果的不准确,主要原因是放置在差示扫描量热仪中的锌箔在高温时会被氧化,而且锌会与试样盘发生合金化效应。A.5.3获得准确且可重复结果的一个重要步骤是轻轻敲打试样盘,以使试样均匀分布在试样盘底部,然后小心加盖,以防止在卷边密封时粉未颗粒溅出。注:有试验证明漆基的高温裂解对熔融热的测量没有影响。如怀疑存在来自漆基的干扰,可通过单独测试该漆基(不含颜料和体质颜料)来判定其对熔融热的测量有无影响A.6测定

A.6.1采用100μm的湿膜制备器将按施工配比混合均匀后的样品刮涂在聚酯膜或其他合适的片材上,除另有规定外,于(80士2)℃的烘箱内干燥3h。取出,放人干燥器内冷却。A.6.2用刀片或类似刀片状的小刀从面积最小为12.7mm×12.7mm的干涂膜测量区域割取涂膜,用研钵和经快速研磨粉碎后,称取2.6mg~3.0mg试样(精确至0.01mg),放入到一个标准试样盘中,并加盖卷边密封。称取3个试样。A.6.3在氮气或其他惰性气体气氛中,对试样在370℃到435℃的温度范围内以10℃/min的单一动态升温步骤进行分析。按照测量锌箔参比样的熔融热时的同样方式,测量试样中金属锌熔融时所对应的吸热转变区的面积,获得试样的熔融热。A.7计算

不挥发物中金属锌含量以金属锌的质量分数wA计,数值以%表示,按公式(A.1)计算:X

WA-108

式中:

X——测得的试样的熔融热的数值,单位为焦耳每克(J/g);108纯锌的熔融热的数值,单位为焦耳每克(J/g)。计算3次平行试验测试结果的平均值,以平均值报出结果,结果表示到小数点后1位。A.8精密度

A.8.1重复性:同一操作者3次平行测试结果的相对偏差不大于2.8%。A.8.2再现性:不同实验室间测试结果的相对偏差不大于5.0%。10

-riKacerKAca-

...(A.1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。